Czym jest niklowanie? Obróbka powierzchniowa dla twardości i połysku w elementach samochodowych

Wyjaśnienie pokrycia niklem w kontekście osiągów pojazdów

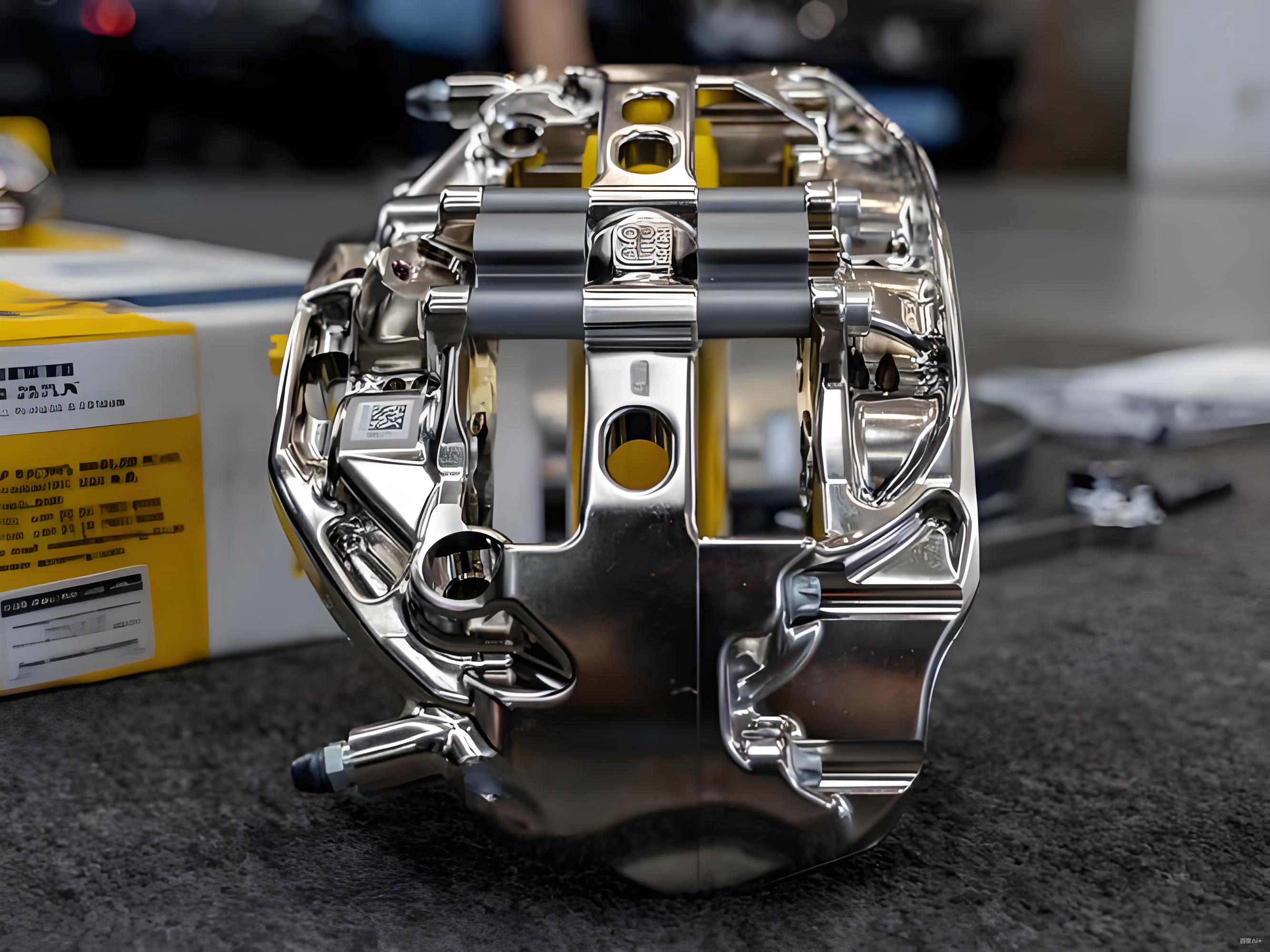

Gdy przesuwasz palcem po błyszczącym uchwycie drzwiowym lub złączu szyny paliwowej, często widzisz działający nikiel. Czym jest więc galwaniczne pokrywanie niklem? W przypadku powłok stosowanych w motoryzacji i szerszej gałęzi przemysłu samochodowego, znaczenie pokrycia niklem jest proste. Oznacza ono kontrolowane nałożenie cienkiej warstwy niklu na element w celu zwiększenia odporności na korozję, twardości powierzchni oraz estetycznego połysku. W zależności od zastosowania, warstwę tę można nanosić na stal, mosiądz, miedź, aluminium, cynk, a nawet niektóre tworzywa sztuczne, co pomaga częściom dłużej wytrzymywać w trudnych warunkach Dixon Valve.

Jak pokrycie niklem wpływa na części samochodowe

Wyobraź sobie element łączący, który styka się z solą drogową, zmieniającymi się temperaturami oraz kluczem podczas każdej serwisowej interwencji. Pokrycie niklem pomaga mu przetrwać i nadal zachować dobry wygląd. Na komponentach pokrytych niklem można zauważyć następujące kluczowe korzyści:

- Ochrona przed korozją, która chroni metali nieużyteczne przed solami drogowymi, paliwami i wilgocią

- Zwiększona odporność na zużycie i twardość powierzchni dla nici, otworów i przesuwek

- Odblaskowy, jasny wygląd dla widocznych wykończeń i akcentów wnętrza

- Poprawa przyczepności kolejnych warstw, takich jak farba lub chromowanie dekoracyjne

Płytka niklowa zapewnia równowagę między ochroną, twardością i estetyką w przypadku pojazdów.

Metody elektrolityczne i bezelektryczne na pierwszy rzut oka

Istnieją dwa główne sposoby deponowania niklu. Elektrolityczne pokrycie niklem wykorzystuje zewnętrzny prąd do napędzania jonów niklu na element. Bezelektryczne nakładanie niklu opiera się na środku chemicznym redukującym, więc nie wymaga prądu i pokrywa się bardziej jednolicie, nawet wewnątrz wgłębienia i nici. Elektrolityczny jest silnym wyborem dla prostszych powierzchni zewnętrznych i jasnych wykończeń, podczas gdy bezelektrolityczny wyróżnia się, gdy potrzebujesz równomiernego pokrycia i solidnej korozji i zużycia wydajności Pavco.

Gdzie w samochodzie pasuje nikel

Na podłożach pojazdowych, takich jak stal, mosiądz, miedź i aluminium, nikiel może pełnić trzy role. Może być warstwą barierową opóźniającą korozję, warstwą wyrównującą usuwającą drobne nierówności, lub podstawą dla dekoracyjnych układów, takich jak nikiel plus chrom. Nikiel jest powszechnie stosowany jako podkład, aby poprawić przyczepność i zapewnić jasną, trwałej bazę dla końcowego wykończenia chromowanego na elementach zewnętrznych i wyposażeniu wnętrza – informuje Nickel Institute.

Krótko mówiąc, jeśli zadajesz pytanie, do czego służy niklowanie części samochodowych, to jest to praktyczny sposób na uczynienie części bardziej odpornymi i lepiej wyglądającymi bez zmiany ich podstawowego projektu. Ten przewodnik dokładniej omówi wybór między metodami elektrolitycznymi a bezelektrolitycznymi, kontrolowanie procesu, odwołania do norm oraz rozwiązywanie problemów, dzięki czemu będziesz mógł z pewnością określić odpowiednie powłoki niklowe.

Metody elektrolityczne i bezelektrolityczne wyjaśnione

Brzmi skomplikowanie? Wyobraź sobie dwa sposoby naniesienia niklu na element. W jednym przypadku podłączasz prostownik i napędzasz jony metalu do powierzchni. W drugim, chemia samoistnie osadza warstwę, równomiernie pokrywając każdy kontur. To praktyczna różnica, którą biorą pod uwagę inżynierowie porównując nikiel chemiczny i elektrolityczny.

Podstawy niklu elektrolitycznego

Niklowanie elektrolityczne wykorzystuje prąd stały i rozpuszczalne anody do osadzania metalu na części katodowej. Podczas galwanizacji niklem gęstość prądu kontroluje zarówno szybkość, jak i lokalną grubość warstwy, dlatego krawędzie i obszary najbliżej anod rosną szybciej niż zagłębienia. Skład łaźni obejmuje zazwyczaj sole niklu dostarczające metalu, kwas borowy jako bufor oraz dodatki takie jak połyskacze i środki zmniejszające napięcie powierzchniowe, kształtujące strukturę ziarnową i wyrównanie powierzchni. Przenikliwość łaźni, regulacja pH oraz układ anod wpływają wszystkie na równomierność rozmieszczenia powłoki na kształtach o złożonej geometrii. Nickel Institute Nickel Plating Handbook.

W produkcji niklowanie elektrolityczne może być dostosowywane do wykończenia półmatowego lub błyszczącego w przypadku warstw dekoracyjnych, lub do bardziej plastycznych osadów inżynieryjnych poprzez regulację dodatków i parametrów. Krótko mówiąc, przy galwanicznej powłoce niklu jednolitość zależy przede wszystkim od geometrii i ścieżek prądowych.

Chemia bezstrumieniowego niklu w praktyce

Proces niklowania bezprądowego jest autokatalityczny. Związek redukujący w kąpieli, najczęściej nadfosforan sodu, chemicznie redukuje jony niklu do postaci metalicznej na aktywowanej powierzchni, kodeponując fosfor i tworząc stop nikiel–fosfor. Ponieważ nie używa się zewnętrznego prądu, powłoka osadza się z doskonałą równomiernością na powierzchniach zewnętrznych, gwintach wewnętrznych, głębokich wnękach oraz miejscach trudno dostępnych. Dlatego zespoły często preferują niklowanie bezprądowe (EN), gdy kluczowe są spójna grubość i pełne pokrycie, a nie maksymalny połysk. Te zasady oraz rola nadfosforanu w tworzeniu stopu Ni–P są dobrze udokumentowane w praktyce przemysłowej – przegląd Micro Plating Electroless Nickel.

Jeśli porównujesz niklowanie bezprądowe z niklowaniem elektrolitycznym, pamiętaj, że równomierne osadzanie się warstwy EN upraszcza bilansowanie tolerancji na skomplikowanych elementach, podczas gdy metody elektrolityczne lepiej sprawdzają się, gdy priorytetem jest lustrzany, błyszczący podkład pod chrom dekoracyjny.

Dlaczego wartość pH, temperatura i mieszanie mają znaczenie

W obu metodach stabilność kąpieli jest warunkiem koniecznym. Temperatura wpływa na szybkość reakcji oraz na twardość i naprężenia. pH wpływa na wydajność osadzania, zakres połysku oraz ryzyko powstawania wad związanych z wodorem. Mieszanie zapewnia jednorodność roztworu i pomaga usuwać pęcherzyki gazu, aby uniknąć ubytków. W systemach sterowanych prądem materiał, rozmieszczenie i konserwacja anody chronią równowagę jonów metalu oraz zapewniają równomierne rozłożenie grubości, podczas gdy w przypadku EN stała kontrola składu chemicznego utrzymuje stałą szybkość osadzania i zawartość fosforu przez cały proces. Podręcznik Niklowania Instytutu Nikielu .

| Proporcje | Niklowanie elektrolityczne | Niklowanie bezzapadowe |

|---|---|---|

| Mechanizm | Zasilanie prądem stałym osadza metal na katodzie; anody uzupełniają jony | Redukcja autokatalityczna Ni za pomocą hipofosforytu, tworząca stop Ni-P |

| Jednorodność i zdolność przejścia | Grubość odpowiada rozkładowi prądu; ograniczona zdolność przejścia do zagłębień | Doskonała jednorodność na kształtach złożonych oraz na elementach wewnętrznych |

| Tendencje wykończenia | Połyskujące lub półpołyskujące z dodatkami wyrównującymi | Zazwyczaj matowe do półjasne; właściwości związane z zawartością P |

| Typowe Przypadki Użycia | Podstawy dekoracyjne podchromane, części wymagające wysokiego połysku | Złożone obudowy, nitki, otwory, obszary, w których nawet pokrycie jest krytyczne |

- Czynniki decyzyjne

- Geometria części i to, czy należy pokryć wgłębienia lub ślepe otwory

- Tolerancja stosów i potrzeba jednolitej grubości

- Wymagania dotyczące chropowitości powierzchni i wyrównania w porównaniu z wymaganiami dotyczącymi matów pokrytych asfaltem

- W przypadku, gdy w przypadku produktu objętego zakresem 1 nie ma zastosowania, należy zastosować następujące metody:

- Oczekiwania dotyczące budżetu i przepustowości dla programu szczegółowego

Wybierz elektrolityczny dla maksymalnej jasności w prostszych kształtach, a EN, gdy jednolitość nad złożoną geometrią wpływa na wydajność.

Następnie szczegółowo omówimy, jak klasy składu Ni-P bezelektrolycznego wpływają na twardość, korozję i magnetyzm, aby można było dopasować poziom fosforu do pracy.

Klasy niklu bezelektrycznego i czas ich stosowania

Od czego należy zacząć, określając EN dla części samochodowych? Zacznij od fosforu. Brzmi skomplikowanie? Kiedy poznasz te trzy klasy, proces bezelektryczny staje się wyraźnym narzędziem decyzyjnym dla wydajności i kosztów.

Zawartość fosforu i właściwości

- Niski poziom PEN, około 14% P: twardsze niż pokryte, dobre zużycie, lepsza korozja w środowiskach alkalicznych, zazwyczaj magnetyczne w stanie osadzenia. Często wybierane, gdy planuje się krok twardzenia płytki i potrzebne są twarde nitki lub wiercenia.

- Średnia wartość P EN, około 59% P: zrównoważony wybór o dobrej twardości i zużyciu oraz umiarkowanej odporności na korozję. Może być jaśniejszy i nadaje się do mieszanych warunków pracy.

- Wysoki poziom PEN, około 1012% P: najwyższa odporność na korozję w neutralnych i kwaśnych mediach i zasadniczo niemagnetyczna w postaci pokrytej. Idealne w przypadku jednolitej osłony i bariery.

Jako pokryty EN zazwyczaj mierzy mikrotwardotę około 500720 HK100, a przy odpowiednim wypiciu może osiągnąć około 9401050+ HK100, zbliżając się do poziomu twardości chromu Advanced Plating Tech w zakresie zawartości i twardości P.

Skład napędza odporność na korozję, twardość i magnetyzm w bezelektrowym niklu.

Wybór EN dla złączy paliwowych i układu napędowego

- Złącza elektryczne i szpilki czujników: kontakty pokryte niczkiem bezelektrycznym o wysokiej zawartości pH pomagają uniknąć zakłóceń magnetycznych i odporne na agresywne atmosfery. Często spotykamy się z bezelektrycznymi, niklowanymi powłokami lub obudowami, które zapewniają jednolite pokrycie nici i ślepych elementów.

- System paliwowy, mokre części, szyny i zawory: wysoki poziom P jest odporny na etanol i gatunki kwaśne, utrzymując jednocześnie barierę szczelną w porach w złożonych przejściach.

- Zęby biegów, wały i powierzchnie zużycia w układzie napędowym: średni P równoważy twardość i korozję dla przesuwanych i walcowanych interfejsów. Można wybrać niską wartość P, gdy wymagana jest maksymalna twardość pokrycia i post-pieczenie.

- Związki i wkładki z nitkami: średni poziom P dla ogólnego użytku; niski poziom P plus obróbka cieplna, gdy potrzeba dodatkowego użytku. Wskaż jednolite budowy wewnętrznych nitek w stosie tolerancji.

- Wiele konstrukcji wykorzystuje warstwy miedzi i niklu przed końcowym wykończeniem, wykorzystując EN nawet w budowie wzdłuż wgłębienia.

W wielu specyfikacjach e-niklowania, wybór klasy P najpierw zapewnia pokrycie odpowiadające oczekiwaniom środowiska, dopasowania i cyklu życia.

Wpływ obróbki cieplnej na nikel bezelektryczny

Po obróbce cieplnej płytki zwiększa twardość we wszystkich klasach. Typowe cykle utwardzania w zakresie 375425 °C przez około godzinę są stosowane do maksymalizacji twardości, ale należy pamiętać o kompromisach. Podwyższone ciepło może zwiększyć magnetyzm w wysokich osadach P i może zmniejszyć odporność na korozję z powodu mikrokrakingowania, zwłaszcza na foliach o wysokim poziomie P. Przyczepność zaczyna się od dobrego czyszczenia i aktywacji, więc zamknąć swój bezelektrolyczny procedury niklowania i temperatury przed zobowiązaniem się do pieczenia Instytut Nickel, Właściwości i zastosowania niklu bezelektrycznego .

- Czyszczenie i płukanie w celu usunięcia olejów i tlenków.

- Aktywuj powierzchnię do jednolitego nukleacji.

- Wprowadź bezelektryczną powłokę niklu do kontrolowanej wanny.

- W celu zwiększenia twardości lub stabilizacji właściwości należy płukać i opcjonalnie pieczyć.

Ten proces bezelektrolycznego pokrycia niklem naturalnie zapewnia równomierną grubość do otworów i otworów ślepych, co pomaga w uszczelnieniu i zużyciu, ale oznacza również, że należy określić grubość i lokalizacje pomiaru w celu ochrony krytycznych dopasowań. Po wybraniu składu, następnym krokiem jest ustawienie pH, temperatury, pobudzenia i kontroli kąpieli, aby konsekwentnie trafić na te cele.

Zmienniki procesu kontrolujące jakość i koszty

Jak niklować płytę metalową i osiągać grubość, twardość i wykończenie za każdym razem? W procesie galwanizacji niklu i w łaźni bezelektrycznych, mały zestaw dźwigni kontroluje większość wyników i budżet. Włącz je, a zauważysz mniej wad, szersze tolerancje i bardziej przewidywalne czasy cyklu.

Role i dodatki chemiczne w łaźni

W elektrodeponowanym naklejeniu niklu, łaźnia dostarcza jony metalowe i kontroluje pH, przewodność i strukturę ziarna. Soły niklu dostarczają metalu, chlorek poprawia przewodność roztworu i wspiera rozpuszczanie się anody, a kwas boronowy buforuje pH. W celu dokonania precyzyjnego dostrojenia czynników dodatkowych: nośniki i oświetleniowe powodują wyrównanie i jasność, reduktory stresu wpływają na wewnętrzne napięcie, a środki nawilżające pomagają uwalniać bąbelki wodoru, aby zapobiec Stabilność temperatury i pH jest kluczowa, ponieważ wpływa na zakres jasności, wydajność katody, stres i spalanie; na przykład dobrze znana kąpiel Watts jest zazwyczaj obsługiwana w okienku o kwasowym pH z kontrolowaną temperaturą w celu zrównoważenia wyglądu i właściwości.

Zanieczyszczenia zmieniają wszystko. Nierozpuszczalne cząstki powodują szorstkość, zanieczyszczenia metalowe, takie jak miedź lub cynk powodują ciemne obszary o niskiej gęstości prądu, a organiczne powodują mgłę lub kruchość. Środki przeciwdziałające obejmują ciągłą filtrację, okresowe obróbki węglem organicznych substancji oraz obróbkę sztucznego osłonkowania o niskiej gęstości prądu, aby preferowanie usuwać niektóre metale. Ważne są również worki anodowe i ich utrzymanie, ponieważ utrzymują one drobne substancje z roztworu i utrzymują stabilną wydajność anody.

Gęstość prądu i moc wyrzucenia

Gęstość prądu kontroluje szybkość osadzenia i lokalną grubość. Krawędzie i powierzchnie w pobliżu anod widzą wyższy prąd i budują się szybciej, podczas gdy wnętrza opóźniają. Dzięki temu półki, umieszczanie nadwozi, poruszanie i osłony lub nadwozie pomocnicze są potężnymi narzędziami do jednolitego pokrycia. Siła rzucania opisuje, jak dobrze kąpiel wyrównuje te różnice. Często można poprawić rozkład metalu poprzez zmniejszenie gęstości prądu, optymalizację przewodności i utrzymanie temperatury i pH w docelowych zakresie. Kiedy przyczepność jest trudna, warstwa uderzeniowa lub miedziana powłoka na niektórych podłogach może poprawić wiązanie przed pełnym budownictwem, praktyka szeroko stosowana w dekoracyjnych i funkcjonalnych stosach.

| Zmienna | Jeśli wzrosła w zakresie | Prawdopodobny wpływ na depozyt lub koszt |

|---|---|---|

| Gęstość prądu | Szybszy tempo | Większe tworzenie krawędzi i ryzyko poparzenia, mniejsza jednolitość |

| Temperatura | Wyższa szybkość reakcji | Poprawiona moc rzucania i jasność okna, ale obserwuj stres i stabilność kąpieli |

| pH | Przesunięcie w górę lub w dół | Zmiany wydajności, napięcia i jasności; skrajności wywołują wady lub opady |

| Poziom chlorku | Lepsze rozpuszczanie anody | Stabilizuje podaż jonów metalowych, ale może zwiększać twardość i napięcie naciągowe |

| Ruch mieszania/rozpuszczania | Bardziej jednolita warstwa graniczna | Zmniejsza odrywanie, poprawia wyrównanie i konsystencję |

| Powierzchnia/miejsce umieszczenia anody | Bardziej jednolita geometria | Płaskie rozkład grubości w części |

| Dawkowanie dodatków | Wyroby o masie mniejszej niż 20 g/m2 | Większa wyprostowanie i połysk, potencjał zwiększenia napięcia wewnętrznego w przypadku niezrównoważonego |

| Filtracja i oczyszczanie | Większy obrót i okresowość węgla | Mniejsza szorstkość i mgła, mniej odrzuceń |

Celem jest grubość i tolerancja

Grubość sprawia, że jest trwała, odporna na korozję i pasuje. Należy określić grubość lokalną lub średnią, miejsca pomiaru oraz metodę. XRF jest szybkim, niezniszczającym wyborem dla wielu systemów niklowych, ale ma górne granice grubości w zależności od podłoża i stopów; w przypadku grubszych osadów należy rozważyć metody magnetyczne lub fazowe, czułe na wirówki, w stosownych przypadkach, lub badanie PFOnline na temat pomiaru grubości niklu - Nie. Ta przejrzystość z przodu zapobiega niespodziankom w montażu i przędzeniach.

- Czyszczenie i płukanie w celu usunięcia olejów i tlenków.

- Aktywuj powierzchnię i w razie potrzeby użyj uderzenia do przyczepienia.

- Płytka w wybranym systemie, kontrolujący gęstość prądu, temperaturę i pH dla elektronicklacji lub bilansu chemicznego dla EN.

- Wypłukać, następnie pokryć, upiec lub pasywować, jeśli jest to wymagane, i zmierzyć grubość.

- Przed uwolnieniem należy sprawdzić przyczepność i wygląd.

- Najlepsze praktyki

- Standaryzuj czyszczenie i aktywację, ponieważ większość awarii przyczepności zaczyna się od nich.

- Użyj paneli Hull Cell do śledzenia zakresu jasności, wyrównania i wpływu zanieczyszczeń w czasie.

- Utrzymuj i podwójnie worek anody, i zachować kosze odpowiednio wypełnione, aby zapobiec polaryzacji i drobne zwolnienie końcówki & powłoki porad.

- Wykonuj ciągłą filtrację z zaplanowanymi zmianami nośników; dodawaj okresowe oczyszczanie węglem, gdy wkradają się organiczne substancje.

- W przypadku wykrycia zanieczyszczenia miedzią lub cynkiem należy zaplanować obróbkę sztucznego pokrycia o niskiej gęstości prądu, aby utrzymać stabilność procesu obróbki niklem.

Krótko mówiąc, jeśli pytasz jak niklować płytę lub jak niklować płytę metalu bez ponownej obróbki, kontrolować chemię, rozkład prądu i pomiar. Zrób to, aby poprawić twardość i elastyczność, stosując dodatki, temperaturę i, w stosownych przypadkach, po obróbce cieplnej, a następnie wybierz stos, który pasuje do części. Z tymi dźwigniami pod kontrolą, następna sekcja zamienia te sterowania w gotowe do zastosowania opcje wykończenia, mocowania, złączy i komponentów pod osłoną.

Wybór oparty na zastosowaniach dla części metalowych samochodowych

Który system nickel pasuje do twojej roli? Zacznij od tego, gdzie mieszka i jak działa. Wykończenie zewnętrzne, elementy mocujące, części podwozia i złącza są narażone na różne substancje chemiczne, temperatury i obciążenia. Użyj poniższego przewodnika, aby dopasować wykończenie do funkcji metalu samochodowego, aby uzyskać wydajność bez zgadywania.

Powietrzne ocieplenie

Kiedy nakładasz na samochód wykończenia lub mocowania, zauważysz, że najważniejsze są wygląd, zużycie i ochrona przed korozją.

- Zewnętrzna jasna ozdoby: miedź + niszel podstawy z cienką chromowaną powłoką jest powszechne dla chromowania części samochodowych. Nikel zapewnia większość wyważania i bariery, podczas gdy chrom dodaje wysokiego połysku. Oczekiwany kolor niklu jest jasny, odbijający srebrny ton, który wspiera trwałą estetykę Dixon Valve.

- Akcenty i przyciski wnętrza: sam jasny nikel może zapewnić trwałą, atrakcyjną metalową powierzchnię niklową, gdy pożądany jest chłodny wygląd metalowy bez pokrycia chromowanego.

- Związki i uchwyty: stalowe sprzęt niklowy jest przydatny, gdy potrzebujesz odporności na zużycie nici, stałego momentu obrotowego i jednolitego wyglądu. W przypadku silnego narażenia na sól, rozważ cynk-nikel jako ofiarną alternatywę, aby uprzywilejować żywotność korozji.

- Powierzchnie zużycia silnika i układu napędowego: bezelektryczny nikel jest pomocny w równomiernym pokryciu w otworach i złożonych kształtach, w których jednolita grubość wspiera dopasowanie i uszczelnienie. Dodatkowo zwiększa twardość przesuwanych interfejsów.

- Obsługa paliwa i płynów: wybierz nikel, gdy wymagana jest twarda bariera przeciw wilgoci i substancjom chemicznym, zwłaszcza w przejściach i obudowach, które często się mokną.

Wybierz system niklowy w oparciu o surowość środowiska i wymagania funkcjonalne, a nie tylko wygląd.

Rozważania dotyczące łącznika i czujnika

Złącza elektryczne i obudowy czujników wymagają stabilnej wydajności kontaktowej i bariery ochronnego. Nikel jest doskonałym przewodnikiem i służy również jako niezawodna warstwa bazowa dla kolejnych powłok lub farb, co pomaga w trwałości w trudnych miejscach Technologie powierzchni walentowej - Nie. Niekroelektryczny nikel jest często wybierany do małych lub skomplikowanych powłok złącza, ponieważ jednolite pokrycie osiąga wgłębienia i nici z mniejszym ryzykiem wystąpienia cienkich plam.

Cykl życia i warunki gwarancji

Środowisko ma znaczenie. Soły drogowe, zanieczyszczenia i wchłonięta wilgoć przyspieszają korozję i mogą dotrzeć do systemów o znaczeniu krytycznym, jeśli powierzchnie nie są chronione. W przypadku, gdy preferowana jest ochrona poświęconą, powłoki cynkowo-niklowe, po których następuje pasywacja i uszczelnienie, wykazały silną wydajność w sprayu solnym, a testy wykazały do 500 godzin na białą rdzinę i około 1000 godzin na czerwon W przypadku obszarów widocznych lub mieszanych, równoważniki niklowe są odporne na zużycie, trwałe bariery i atrakcyjny wygląd na metalowych częściach samochodowych.

- Wskaźnik nasilenia środowiska: wnętrze, zewnętrzne, podwozie, podwozie, narażenie na paliwa lub sole drogowe.

- Mapa metalu bazowego i geometrii: stal i aluminium lub mosiądz, nitki, otwory i ślepe otwory.

- Określ funkcję: blask kosmetyczny, odporność na zużycie, bariera korozyjna, przewodność elektryczna.

- Wybierz układ i proces: jasny nikiel elektrolityczny pod chromem dla maksymalnego połysku, nikiel chemiczny dla jednolitości na kształtach złożonych lub cynk-nikiel, gdy priorytetem jest ochrona ofiarna.

- Zamknij pętlę: określ grubość oraz miejsca pomiaru, kryteria wyglądu i metody kontroli na rysunku.

Po ustaleniu zastosowania, następna sekcja porównuje systemy niklu z cynkiem i chromem, abyś mógł zestawić ze sobą wygląd, pokrycie i odporność na korozję.

Wybór między systemami niklu cynkowego i chromowymi

Rozważasz powlekanie niklem czy cynkiem elementów łączących, czy wybierasz wykończenie metalowe nikielowym pod chromowane części samochodowe? Porównując elementy pokryte niklem z tymi pokrytymi cynkiem, właściwa odpowiedź zwykle wynika z geometrii, środowiska i celów estetycznych.

Szybkie porównanie popularnych systemów powlekania

| Proces | Twardość | Odporność na korozję | PLASTYCZNOŚĆ | Jednolitość/rozłożenie | Wygląd | Typowe zastosowania | Uwagi |

|---|---|---|---|---|---|---|---|

| Powlekanie nikiel elektrolityczny (niklowanie elektrolityczne) | Średni do wysoki | Bariery, dobre | Umiarkowany | Umiarkowane na kształtach złożonych | Jasny do lustrzanego połysku | Podstawy dekoracyjne pod chrom, listwy, ogólne elementy metalowe | Osadzanie następuje wzdłuż aktualnych ścieżek z większym nasyceniem na krawędziach |

| Bezprądowy nikiel Ni-P, niski P | Wysoki natychmiast po platerowaniu | Dobre | Umiarkowany | Doskonały, nawet w gwintach i otworach | Funkcjonalny do półmatowego | Powierzchnie podatne na zużycie, elementy z gwintem | Autokatalityczny stop Ni-P |

| Bezprądowy nikiel Ni-P, średni P | Wysoki | Dobry do wysokiego | Zrównoważony | Doskonały | Funkcjonalny do półmatowego | Mieszane zużycie i potrzeby związane z korozją | Szeroko stosowany do jednolitego pokrycia |

| Bezstrumieniowe niklowanie Ni-P, wysokie P | Umiarkowanie wysoki w stanie po powleczeniu | Wysoki | Umiarkowany | Doskonały | Funkcjonalne | Złącza, elementy ścieżek przepływu cieczy, skomplikowane obudowy | Niższa magnetyczność w odmianach o wysokim P |

| Pozostałe | Niski | Ofiarny, umiarkowany z pasywacją | Dobre | Podlega rozkładowi prądu | Przezroczysty, żółty, czarny lub oliwkowy poprzez pasywację | Elementy łączące, uchwyty, części tłoczone | Tania; zazwyczaj pasywowana chromianem |

| Twardy chrom | Bardzo wysoki | Niska sama ze względu na porowatość | Niski | Ograniczona penetracja do wgłębień | Lustrzany połysk | Powierzchnie narażone na duże zużycie, narzędzia | Często nanoszona na miedź i nikiel w celu ochrony przed korozją |

Jak czytać tę tabelę. Nikl bezprądowy to amorficzny stop Ni-P, który równomiernie osadza się na krawędziach, średnicach, gwintach, a nawet w otworach ślepych, i może być hartowany cieplenie do około 69 Rc, co odpowiada około 90 procentom twardości twardego chromu. Więcej informacji na temat chromu, niklu i cynku oraz zaawansowanych technologii powłokowych dotyczących EN w porównaniu do elektrolitycznych. Powłoka cynkowa zapewnia opłacalną ochronę ofiarną i jest zwykle łączona z pasywacją chromianową w celu wydłużenia trwałości oraz dostosowania koloru – porównanie cynku i niklu.

Nikl bezprądowy doskonale sprawdza się tam, gdzie jednolitość i pokrycie skomplikowanych kształtów są ważniejsze niż lustrzany wygląd.

Kiedy warto wybrać powłokę chemiczną niklową zamiast innych

- Złożone części z gwintami wewnętrznymi lub otworami ślepymi, gdzie jednolita grubość jest kluczowa.

- Obudowy złączek i elementy hydrauliczne, które korzystają z ciągłej bariery na wszystkich powierzchniach.

- Gdy ryzyko narastania tolerancji czyni niejednorodny nalot na krawędziach niedopuszczalnym.

- Jeśli wybór dotyczy między chromowaniem niklowym a cynkowym, a jednolitość powłoki jest ważniejsza niż działanie ofiarne.

Powłoka chemiczna niklowa Ni-P

- Zalety: Jednolita grubość, silna ochrona barierowa, możliwa obróbka cieplna dla zwiększenia twardości.

- Wady: Zazwyczaj stosowana ze względu na funkcjonalność, a nie lustrzane, dekoracyjne wykończenie.

Niklowanie elektrolityczne

- Zalety: Wysoki połysk jako podstawa dekoracyjnych układów powłok oraz trwałe wykończenie niklowe.

- Wady: Niejednorodna na złożonych kształtach z większym nalotem na krawędziach.

Pozostałe

- Zalety: Opłacalna ochrona ofiarna z wieloma kolorami pasywacji.

- Wady: Miększa powierzchnia, nieodpowiednia dla połączeń o wysokim tarcie.

Twardy chrom

- Zalety: Bardzo duża twardość i odporność na zużycie.

- Wady: Kruche i porowate same w sobie, często wymagają warstw podkładowych z niklu do ochrony przed korozją.

Porównanie powłok cynkowo-niklowych z powłokami cynkowymi zwykle odbywa się w ramach strategii wykończenia opartej na cynku, podczas gdy wybór między częściami ocynkowanymi a chromowanymi to inna decyzja – bariery versus ochrona ofiarna. Następnie powiążemy te wybory ze standardami i metodami badań, które można przywołać na rysunkach, aby uczynić wydajność mierzalną.

Standardy służące weryfikacji grubości powłoki niklowej w galwanizacji samochodowej

Brzmi skomplikowanie? Gdy piszesz adnotację na rysunku, chcesz, aby każdy zakład mierzył ją w ten sam sposób. Używaj uznanych standardów i jasnego języka, aby proces powłok niklowych był audytowalny i spójny wśród dostawców.

Kluczowe standardy do umieszczania na rysunkach

- Standardy systemów powłok: ISO 1456 dotyczące niklowania elektrolitycznego i niklu z chromem na metalach oraz tworzywach sztucznych definiuje klasy, warunki eksploatacji oraz sposób opisywania wielowarstwowych dekoracyjnych układów warstw. Podręcznik Niklowania – Nickel Institute.

- Pomiar grubości: metoda mikroskopowego przekroju poprzecznego według ISO 1463, coulometryczna według ISO 2177, spektrometria rentgenowska według ISO 3497, metody wirowe i magnetyczne według ISO 2360 oraz ISO 2178. Przyrządy XRF, magnetyczne i wirowe są powszechnie stosowane w produkcji, a stosowanie się do metod ASTM i ISO poprawia powtarzalność analizy grubości metodą VRXRF.

- Przyczepność i kruszoność: w warsztatach powszechnie stosuje się testy takie jak pilnik, gięcie i szok termiczny, przy czym metody oceny przyczepności omówiono w normie ISO 2819. ASTM B571 jest dobrze znanym odniesieniem do badań przyczepności wymienianym razem z tymi metodami w przeglądarkach branżowych – przewodnik Pacorr.

- Testy korozyjne: neutralny test mgły solnej wg ISO 9227, test CASS wg ASTM B368 dla systemów niklowo-chromowych oraz procedury Corrodkote cytowane w specyfikacjach powłok, które pomagają zakwalifikować wydajność w warunkach ekspozycji zewnętrznej – Handbook of the Nickel Institute on Nickel Plating.

Testy potwierdzające wydajność

| Metoda | Co to dowodzi | Typowe sformułowanie akceptacji |

|---|---|---|

| XRF lub magnetyczny/wirowy prąd wirowy | Nieniszczący pomiar grubości powłoki niklowej na powierzchniach istotnych | Spełnia wymagania rysunku co do grubości w miejscach A/B/C |

| Kulometryczny lub STEP | Grubość poszczególnych warstw oraz, w przypadku STEP, różnica potencjałów w wielowarstwowej powłoce niklowej | Warstwy obecne zgodnie z wymaganiami; trend różnicy potencjałów akceptowalny dla podwójnej powłoki niklowej |

| Mikroskopowy przekrój | Pomiar grubości lokalnej i kolejności warstw przez sędziego | Potwierdza sekwencję układu warstw i wymóg grubości lokalnej |

| Testy przyczepności | Integralność powłoki systemu powłokowego | Brak odspajania, łuszczenia się ani pęcherzy po teście |

| Neutralny spray solny lub CASS | Przyspieszona odporność na korozję w warunkach eksploatacyjnych | Wygląd lub klasa ochrony zgodna z normą po czasie trwania testu |

| Udar termiczny lub cykl zmian temperatury | Przyczepność i integralność przy wahaniach temperatury, szczególnie na plastikach | Brak pęknięć, wypełzania powłoki ani odkształceń |

Określenie grubości i lokalizacji

- Zdefiniuj proces niklowania na wstępie: elektrolityczny lub bezprądowy. W przypadku bezprądowego podaj klasę fosforu. To określa sposób pomiaru i kontroli grubości Podręcznik Niklowania Instytutu Nikielu .

- Wskazuj lokalną oraz średnią grubość powłoki niklowej i zidentyfikuj istotne powierzchnie. Dla elementów z gwintem lub wgłębieniami określ metodę najlepiej odpowiadającą geometrii

- Wybierz metodę pomiaru na rysunku. Metody XRF lub mierniki magnetyczne/wirowe nadają się do kontroli produkcyjnej, natomiast metoda kulometryczna lub przekrój mikroskopowy służy jako metoda arbitrażowa dla wielowarstwowych układów – normy analizy grubości VRXRF

- Dodaj uwagi technologiczne zapewniające spójność w galwanizacji samochodowej: wymagania dotyczące maskowania, wygrzewania po niklowaniu (jeśli dotyczy), oczyszczenia i aktywacji oraz akceptowalnych kryteriów wyglądu

- Dokumentuj kontrolę i próbkowanie. Odnieś się do testu, planu próbkowania partii oraz określ słownie, co oznacza zdanie lub niezdanie kontroli – tak, by dostawca mógł to zweryfikować

- W przypadku powłok dopuszczonych do zastosowań motoryzacyjnych, powiąż rysunek i plan kontroli z testami ISO lub ASTM oraz wszelkimi specyficznymi wymaganiami SAE lub producenta OEM wskazanymi w pakiecie zakupowym Przewodnik po testach Pacorr .

Nanoszenie powłoki o określonej grubości na wszystkich powierzchniach funkcjonalnych; weryfikacja metodą XRF w lokalizacjach A/B/C.

Wskazówka: ponieważ grubość warstwy niklu decyduje o trwałości bariery i dokładności dopasowania, należy jasno określić metodę, lokalizacje oraz sformułowanie kryteriów akceptacji bezpośrednio na rysunku. Postępuj podobnie w przypadku testów przyczepności i odporności na korozję, aby wyniki były porównywalne między dostawcami. Gdy te podstawy zostaną poprawnie ustalone, kolejzym krokiem jest szybkie wykrywanie i usuwanie wad na linii produkcyjnej.

Następnie przetłumaczymy te specyfikacje na praktyczną listę kontrolną ułatwiającą diagnozowanie takich wad jak pitting, odspajanie się powłoki, niewystarczająca grubość warstwy oraz innych typowych defektów, zanim dojdzie do reklamacji.

Rozwiązywanie problemów z wadami i poprawa współczynnika wydajności

Widzisz ubytki, mgłę lub odspojenia po uruchomieniu? Wyobraź sobie wykrycie wzorca na wczesnym etapie i naprawienie jednej zmiennej zamiast wyrzucania całej partii. Skorzystaj z poniższej listy kontrolnej, aby szybko zdiagnozować problem i zapobiec jego powtarzaniu się w elementach przeznaczonych do zastosowań motoryzacyjnych.

Diagnozowanie widocznych wad

- Ubytki lub porowatość

- Pęcherzenie lub odspajanie

- Chropowatość, guzki lub przypalenia na krawędziach

- Matowe, zachmurzone lub mgliste osady

- Niska lub nierówna grubość

- Zabarwienie lub matowanie niklu

Większość uszkodzeń powłoki niklowej zaczyna się od przygotowania powierzchni — czyszczenie i aktywacja to pierwsze miejsca, które należy sprawdzić.

Główne przyczyny występujące w linii

- Nieodpowiednie czyszczenie lub aktywacja przed galwanizacją niklu na stali lub innych podłogach, prowadzące do słabiej przyczepności i późniejszego łuszczenia Elektrotablizacje powodujące łuszczenie .

- Przejście parametrów procesu: pH, temperatura, gęstość prądu, pobudzenie lub równowaga dodatku poza zakresem, powodujące mgłę, spalanie lub słabe wyrównanie PFOnline Nickel Troubleshooting Guide.

- Zanieczyszczenie: produkty rozkładu organicznego lub jony metalowe, które ciemniają obszary niskiego prądu i zmniejszają elastyczność. Filtracja i oczyszczanie są kluczowe elementy wykończenia i powłoki w kąpieliskach.

- Problemy z regalami lub nadstępami: niewłaściwy kontakt, niewłaściwe umieszczenie lub zubożone nadstępy powodują nierównomierną grubość i spalanie krawędzi.

- Niezgodność podłoża lub powłoki: odlewy porowaty, związki uwięzione lub problemy ze zgodnością podczas niklowania podłoża miedzianego, co prowadzi do podnoszenia.

- Pocieranie płytki: obrócenie szkód lub ryzyko rozkładania się wodoru na stali niklowanej o wysokiej wytrzymałości, jeśli praktyki pieczenia są nieodpowiednie.

| Wada | Prawdopodobna przyczyna | Pierwsze działanie naprawcze |

|---|---|---|

| Wykrywanie | Cząsteczki, słabe nawilżanie lub uwięzienie gazu | Poprawa filtracji i mieszania; rozważenie oczyszczania/obróbki węglem |

| Pęcherzenie lub odspajanie | Niewystarczające czyszczenie/aktywacja, wysokie napięcie wewnętrzne | Wymagania dotyczące stosowania dodatków do produkcji stali |

| Zwierzęta i zwierzęta | Szczątki i anody | Filtry serwisowe; sprawdź worki anodowe i wypełnienie koszyka; usunąć upadłe części |

| Pali się na krawędziach | Nadmierna gęstość prądu lub niska gęstość niklu/kwasu borowego | Zmniejszenie gęstości prądu; dostosowanie chemicznej; zwiększenie ruchu roztworu |

| Obszary mgliste lub przygnębione | Nierównowaga lub zanieczyszczenie dodatków | Wykorzystać komórkę kadłuba; regulować oświetlaczo/nosicielem; obrócić węglem, jeśli obecne są organiczne |

| Niska lub nierówna grubość | Niewłaściwe rzucanie, problemy z kontaktem lub układ anody | Naprawa kontaktów stojówek; optymalizacja umieszczenia anody; umiarkowana gęstość prądu |

| Zmiana koloru | Problemy z wciąganiem, zanieczyszczeniem lub płukanie | Poprawa płukania; kontrola bilansu kąpieli; planowanie oczyszczania |

Działania korygujące, które trzymają

- Standaryzuj solidną sekwencję przedczytania, elektroczytania i aktywacji przed niklowaniem części, zwłaszcza na stopach pasywnych lub wysokiej wytrzymałości.

- W celu określenia nierównowagi dodatków lub zanieczyszczenia metalicznych należy wykorzystać panele komórek kadłubnych, a następnie zaplanować nakładkę na sztuczne materiały lub obróbkę węglem zgodnie z wskazaniami w pkt.

- Utrzymuj filtrację, worki anodowe i wypełnianie koszyka; sprawdź wyjście prostownika i zminimalizuj falowanie prądu przemiennego.

- W przypadku powtarzających się skarg dotyczących korozji, takich jak: czy chrząstka stalowa z niklu, najpierw sprawdź otwory lub cienkie plamy, a następnie skoryguj rozkład otworów i grubości, stosując przewodniki PFOnline Nickel Troublesho

- Porada dla kupującego: poproś o raport z analizą kąpieli, zdjęcia komórki kadłuba i mapę grubości na znaczących powierzchniach.

Szybkie kontrole

- Szybkie informacje zwrotne na linii i niskie koszty.

- Dobrze wczuwam kontakt, wzburzenie lub oczywiste odchylenie chemiczne.

Szybkie sprawdzanie wad

- Może maskować głębsze zanieczyszczenia lub problemy z dodatkami bez badania komórek kadłuba.

Całkowita analiza

- Potwierdza zanieczyszczenie, prowadzi oczyszczanie i stabilizuje długie przebiegi.

Całkowita analiza

- To wymaga czasu i koordynacji z laboratorium i dostawcą.

Po przeprowadzeniu kontroli wad, następnym krokiem jest zapewnienie, że dostawca zarządza kontrolą oparzeń, przepływami odpadów i bezpieczną obsługą, która utrzymuje jakość w czasie.

Bezpieczeństwo i ochrona środowiska w produkcji metali w motoryzacji

Kiedy przechodzisz przez linię platerowania, czego powinieneś szukać najpierw? Zacznij od kontroli, które chronią ludzi, środowisko i czas pracy. W przypadku wykończenia metali samochodowych o dużej objętości prace EHS utrzymują stabilność jakości i przewidywalność kosztów, zwłaszcza w przypadku galwanizowania części samochodowych w wielu zakładach.

Co należy zapytać dostawców o kontrole EHS

- Pozwolenia i zapisy: pozwolenia na odpady ściekowe, powietrze i odpady niebezpieczne oraz ostatnie ustalenia z inspekcji. Użyj obiektywu należytej staranności, który wybiera ciężkość w zależności od skali, zakresu i nieodwracalności Wymagania OECD .

- Strategia w zakresie ścieków: sposób, w jaki zużyte kąpieliska i spłukiwane wody są oczyszczane lub regenerowane, częstotliwość pobierania próbek oraz certyfikaty oczyszczania ze strony stron trzecich.

- Kontrola powietrza i mgły: lokalne urządzenia wydechowe, urządzenia wychwytywujące, paski sieciowe lub etapy HEPA oraz sposób monitorowania skuteczności.

- Wybory chemiczne: polityka dotycząca środków tłumiących dym na bazie PFOS/PFAS w stopniach chromowanych oraz obecnych alternatyw lub kontroli inżynieryjnych.

- Szkolenie i PPE: udokumentowane szkolenia, ćwiczenia w zakresie rozlewu i procedury blokady dla każdej maszyny do powlekania niklem lub zbiornika procesowego.

- Dowody ciągłego doskonalenia: CAPA związane z wskaźnikami EHS, dziennikami konserwacji i projektami minimalizowania odpadów.

Odpowiedzialne połączenia platerowe zapewniają wydajność dzięki solidnemu zarządzaniu EHS.

Powszechne źródła odpadów i kroki w zakresie ich oczyszczania

W przypadku niekielowych operacji bezelektrycznych wytwarzane są wody do płukania i zużyte roztwory zawierające nikl i znaczny fosfor z chemii hipofosfitu. W jednym z badań wykazano, że elektrodialyzę można usunąć szkodliwe gatunki z starzejących się łaźni EN, umożliwiając częściowe ponowne użycie łazienki, podczas gdy utlenianie nadtlenku sulfanu plus osad Ca (((OH) 2 odzyskać fosfor i zmniejszyć nik MDPI Badania nad wodą w zakresie regeneracji ścieków .

Układy dekoracyjne zawierające twardy chrom wymagają kontroli mgły w zbiorniku. Mgła kwas chrominowy powstaje z bańek gazowych podczas pokrywania i jest przedmiotem intensywnej kontroli regulacyjnej. Skuteczne praktyki obejmują inżynieryjną wentylację z podkładkami sieciowymi i elementami HEPA oraz wyższą wydajność operacji kąpieli w celu zmniejszenia gazowania, podczas gdy wiele starszych chemikaliów tłumiących dym napotkało ograniczenia, zmuszając sklepy do rozwiąza Dla nabywców jest to ważne, ponieważ pokrycia chromowe często znajdują się nad warstwami bariery niklowej w zabezpieczających metalowych łupkach.

| Obszar procesu | Pierwotne zagrożenie | Standardowe ograniczenie |

|---|---|---|

| Woda z wodą cieplną | Roztwory i koncentraty obciążone nitrem i fosforem | Regeneracja za pomocą elektrodialydy, zaawansowanego utleniania i obsypania Ca ((OH) 2) w celu odzyskania zasobów i zmniejszenia obciążenia |

| Zbiorniki z pokryciem chromowym w stosach wykończeniowych | Mgła kwas chrominowy z gazowania na powierzchni roztworu | Lokalne wychwytywanie spalin, pasek sieciowych lub HEPA oraz poprawa wydajności procesu w porównaniu z substancjami chemicznymi tłumiącymi |

| Ryzyko dostawcy na poziomie programu | Niespójne kontrole EHS w różnych zakładach | Wykorzystanie należytej staranności, która ocenia ciężkość wpływu i wymaga kontroli i rejestracji podlegających audytowi |

Wybory projektowe, które sprzyjają zrównoważeniu

- Regeneracja przed zlikwidowaniem: priorytetowo traktuj procesy pozwalające na odzyskanie chemiczne i ponowne wykorzystanie w wannie, jeśli to możliwe, zmniejszając ilość osadów i transportu ciężarowego.

- Inżynierowie najpierw wychwytują mgłę: wolą urządzenia wentylacyjne i wychwytujące niż chemiczne, gdzie przepisy ograniczają środki tłumiące.

- Minimalizuj opory: płukanie na regałach, w mieszkaniu i w przeciwnym strumieniu zmniejsza straty chemiczne i zmniejsza objętość wody w liniach blatowania metalu.

- Określ wymierne wyniki: wymaganie grubości, wyglądu i dowodów EHS w planach kontroli dla dostawców elektrolitujących części samochodowe.

W skrócie, zapytaj, w jaki sposób zakład przetwarza i odzyskuje chemiczne substancje EN, w jaki sposób uchwyca mgły chromowe nad podłożami niklu i w jaki sposób kontroluje ryzyko. Szczegóły te przekładają się bezpośrednio na język RFQ i kryteria dostawców w następnej sekcji, gdzie dostarczamy szablony zamówień publicznych i praktyczną listę kontrolną, aby dostosować jakość i EHS od pierwszego dnia.

Wzory zamówień publicznych i wyboru dostawców

Gotowy wysłać RFQ, ale nie wiesz, o co zapytać? Po sprawdzeniu kontroli EHS w sklepie, zapisz specyfikacje z jasnymi notatkami, testowanymi testami i dowodami dostawcy. Użyj poniższych szablonów, aby dopasować jakość do wykończenia samochodowego, niezależnie od tego, czy wykonujesz galwanizację części samochodowych, galwanizację stali, czy planujesz nikelowanie aluminium.

Wzory wpisów do specyfikacji i rysunków

- Typ procesu: elektrolityczne galwanizowanie niklu lub bezelektrolityczny nikl Ni P. Jeśli EN, należy podać klasę fosforu niską, średnią lub wysoką.

- Materiał podstawowy i stan twardości: należy pamiętać, czy nakładanie na stalowe stali o wysokiej wytrzymałości, żelazo lite, stopy miedzi lub jeśli będzie niklowane aluminium z odpowiednią powłoką podwodną w zależności od procesu dostawcy.

- Wzywanie grubości: podać grubość lokalną lub średnią, metodę pomiaru i lokalizację. Metody uznane jako odniesienie, takie jak spektrometria rentgenowska, sekcja przekrojowa koulometryczna lub mikroskopowa, opracowane przez podręcznik pokryw niklu z Instytutu Nickla.

- Pokrycie i maskowanie: zdefiniowanie znaczących powierzchni, nici, otworów i obszarów maskowanych. W razie krytycznych punktów wyświetlania.

- W przypadku, gdy nie jest to możliwe, należy zastosować następujące metody:

- Wydatność: Wyróżnia się od 0,01 do 0,01 mm.

- Plan weryfikacji: metoda pomiaru grubości i próby wielkości próbki, testy przyczepności i korozji zgodne z metodami ISO ASTM podsumowanymi przez Instytut Nicklu.

- Opakowanie i etykietowanie: opakowanie hamujące korozję, orientacja części i identyfikowalność partii.

Proces: bezelektryczny nikel, średni P; Grubość: 1220 μm na powierzchniach funkcjonalnych; Zweryfikowanie za pomocą XRF w miejscach A/B/C; Post bake per spec; Brak pęcherzy, dołków lub przebarwienia.

RFQ i lista kontrolna dostawców

- Zastosowanie możliwości: usługi galwanizacji niklu, NiP bezelektrolyczny, nikel dupleks podchromaty, maskowanie nici i otworów.

- Geometria i objętość: zdjęcie lub wydruk części, wymiary krytyczne, znaczące powierzchnie, strategia stojówka i beczek, wielkość roczna i wielkość partii.

- Szczegóły podłoża: stopień stali, stop aluminium, miedź mosiądza, stan obróbki cieplnej.

- Celowa grubość i tolerancja, lokalizacje pomiaru oraz typ przyrządu pomiarowego XRF, magnetyczny lub kulometryczny zgodnie z wytycznymi Instytutu Nickel Institute Nickel Plating Handbook.

- Plan badań: badania przyczepności w zakładzie, testy CASS z powodu korozji lub neutralny spray soli dla stosów chromu niklu oraz każdy cykl termiczny dla tworzyw sztucznych, określony w referencjach przemysłowych w podręczniku Instytutu Nicklu.

- Dowody kontroli procesu: podsumowanie ostatnich analiz kąpieli, filtracja i praktyka obróbki węglem, monitorowanie komórki kadłuba i konserwacja worków anodowych.

- Kontrole systemu dostawcy: ocena systemu platowania, np. CQI 11 PSA podczas audytów w celu oceny specjalnych kontroli procesów Wskaźnik CQI 11 .

- EHS i zgodność: zezwolenia na odpady i powietrze, podejście do przetwarzania odpadów oraz dokumentacja szkoleniowa.

- Opakowanie i logistyka: metoda pakowania, zwrotna ilość, etykietowanie i warunki wysyłki.

Przykład listy sprzedawców. Jeśli wolisz jednoustępne obróbki zamiast integracji blatu, poproś o oferty od niewielkiego zestawu wykwalifikowanych dostawców. Na przykład Shaoyi oferuje certyfikowaną jakość IATF 16949 oraz zaawansowane obróbki powierzchniowe, obróbkę, pieczętowanie i montaż, które mogą ułatwić kontrolę i identyfikowalność programu. Zapoznaj się z ich usługami pod adresem: Usługi Shaoyi - Nie. Dodaj regionalną specjalną talerz do pracy niszowej i operator linii dużej objętości dla szczytowego zapotrzebowania. Utrzymuj zgodność kryteriów we wszystkich cytatach.

Kryteria inspekcji i akceptacji

| Wymóg dotyczący PO lub rysunku | Dowody dostarczone przez dostawcę |

|---|---|

| Określony proces i stos | Plan podróży lub kontroli przedstawiający trasę elektrolityczną lub EN Ni P oraz wszelkie powłoki górne |

| Grubość i lokalizacja | XRF lub mapa grubości magnetycznej w punkcie A B C dla każdej z wymienionych metod, plus koulometryczny lub przekrój poprzeczny arbitra, jeśli jest sporny, zgodny z metodami opisanymi przez Instytut Nickla |

| Wydarzenie i zasięg | Wzór akceptacji wizualnej i podpisane pierwsze zdjęcia artykułu z nici, wgłębienia i krawędzi |

| Przyczepność | Wyniki badań w zakładzie: plik zgięcia lub wstrząsu cieplnego w poszczególnych zakładach, skonsolidowany przez Instytut Nickla PDF |

| Wymagania dotyczące odporności na korozję | Raport CASS lub neutralny raport o rozpylaniach soli zawierający czas trwania i ocenę dla wymienionej rodziny standardów w specyfikacji |

| Stabilność kontroli procesu | Ostatnie podsumowanie analizy kąpieli, paneli Hull Cell, harmonogram filtracji |

| Śledzenie | Certyfikat zgodności, lot podróżny i etykieta zgodna z odruchem druku |

| Opakowanie | Zdjęcia i opis zabezpieczenia przed korozją oraz orientacji części |

| Gotowość do kontroli | CQI 11 PSA lub wewnętrzna lista kontrolna z działaniami z ostatniej oceny |

- Napiwek. Utrzymuj język RFQ identyczny dla każdego oferenta i dołącz plan inspekcji. Ta spójność pomaga porównać ceny skomplikowanych wyrobów z niklu, od jasnych dekoracyjnych podstaw po jednolite EN na skomplikowanych obudowach, z mniejszą ilością powrotów i niespodzianek.

Wymogi dotyczące niklowania części samochodowych

1. Co to jest hartowane chromowanie niklem?

Hartowane chromowanie niklem zwykle odnosi się do niklu osadzanego chemicznie, który poddaje się obróbce cieplnej w celu zwiększenia twardości powierzchni w miejscach narażonych na intensywne zużycie, takich jak otwory i gwinty. Obróbka cieplna może zmieniać właściwości, dlatego należy zaznaczyć wszelkie wymagane wtórne wygrzewanie na rysunku oraz rozważyć kompromisy, takie jak możliwe zmiany zachowania korozyjnego czy magnetyzmu.

2. Czy chromowanie niklem jest połyskliwe?

Może być. Nikl elektrolityczny można dostosować do jasnego, lustrzanego wykończenia, stosowanego jako podstawa pod dekoracyjne chromowanie. Nikl chemiczny zwykle ma wykończenie matowe do półpołyskłego i jest wybierany ze względu na jednolite pokrycie skomplikowanych kształtów. Jeśli potrzebujesz wykończenia o wysokiej jakości wizualnej, zazwyczaj lepszym wyborem są metody elektrolityczne; jeśli natomiast zależy Ci na równomiernym naniesieniu wewnątrz gwintów i wgłębień, lepszą opcją jest często osadzanie chemiczne.

3. Powlekanie nikielowane chemicznie a niklowanie elektrolityczne — które powinno się zastosować?

Wybierz według geometrii i wydajności. Powlekanie chemiczne nikielowane tworzy jednolitą warstwę na krawędziach, otworach i gwintach ślepych, co upraszcza kontrolę tolerancji skomplikowanych elementów. Galwaniczne niklowanie opiera się na drogach przepływu prądu, które sprzyjają krawędziom, ale zapewniają najwyższą połyskłość dla stosów dekoracyjnych. Zacznij od geometrii części, wymaganego wyglądu i kontroli grubości, a następnie określ proces, grubość oraz miejsca pomiaru na rysunku.

4. Czy ocynkowana stal rdzewieje?

Nikiel stanowi powłokę barierową, dlatego dobrze naniesione warstwy odpierają wilgoć i sole. Jeśli występują porowatości, cienkie miejsca lub słabe przygotowanie powierzchni, podłożenie stalowe może ulec korozji. Zapobiegaj temu poprzez wskazanie odpowiedniego czyszczenia wstępnego i aktywacji, odpowiedniej grubości na istotnych powierzchniach oraz zastosowania odpowiednich powłok nawierzchniowych tam, gdzie są potrzebne. W przypadku ochrony ofiarniczej elementów łączących, należy rozważyć systemy oparte na cynku.

5. Jak wybrać dostawcę do niklowania elementów samochodowych?

Poszukuj systemów jakości zgodnych z IATF 16949, możliwości wykonywania dokumentacji PPAP, ocen systemów powłok oraz przejrzystych procedur kontroli kąpieli. Wymagaj sprawdzalnych pomiarów grubości, testów przyczepności i odporności na korozję oraz dowodów na istnienie środków ochrony środowiska i bezpieczeństwa (EHS). Jeśli potrzebujesz toczenia, tłoczenia, powlekania i montażu pod jednym dachem, rozważ dodanie partnera kompleksowego do krótkiej listy. Na przykład firma Shaoyi oferuje produkcję certyfikowaną zgodnie z IATF 16949 oraz zaawansowane obróbki powierzchniowe, co może uprościć śledzenie i koordynację dostaw. Dowiedz się więcej na temat https://www.shao-yi.com/service.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —