Czym jest miedziowanie? Kluczowe podstawowe powłoki w wykończeniu metalu w przemyśle motoryzacyjnym

Definicja pokrywania miedzią i jej znaczenie

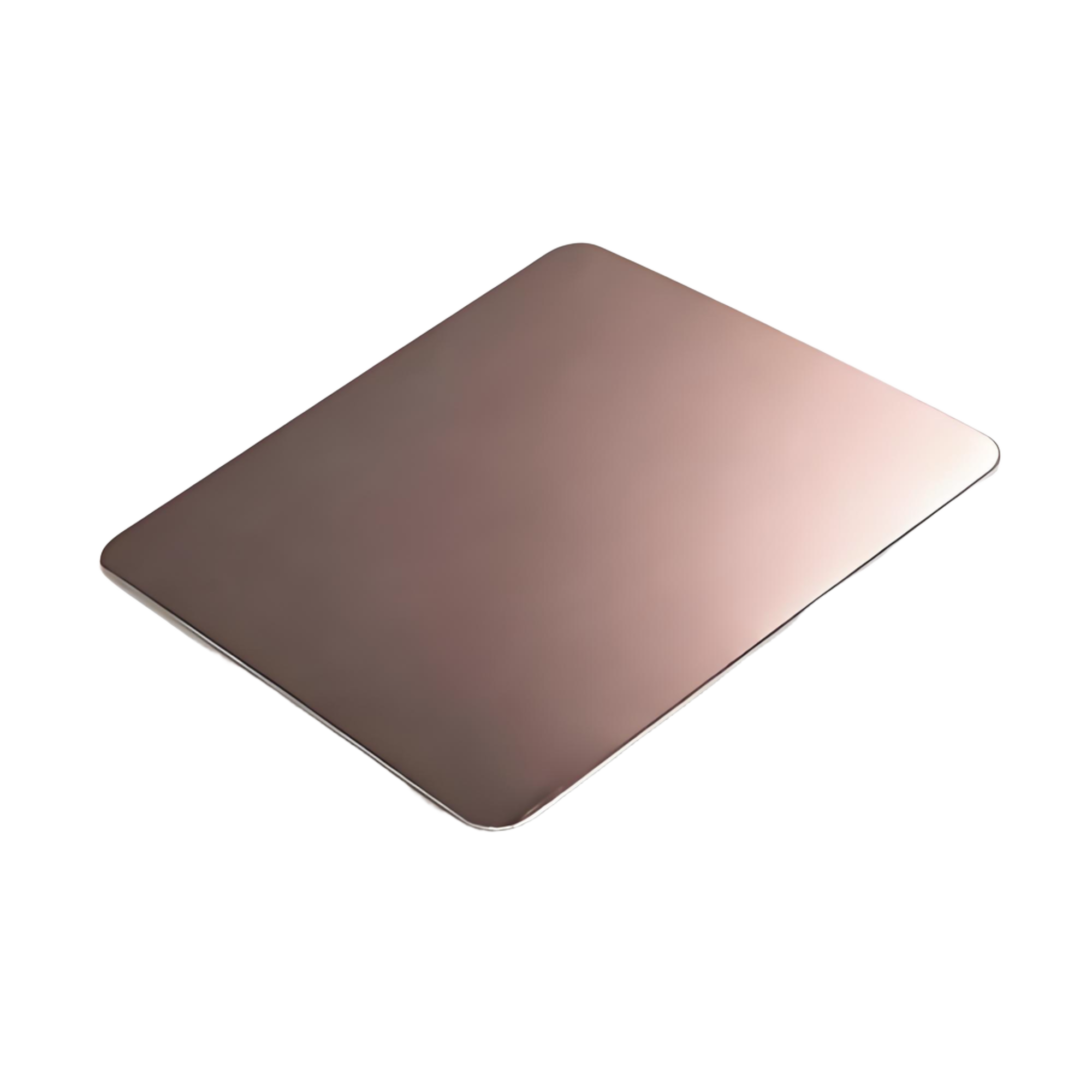

Projektując wykończenie samochodowe, warstwa podkładowa często decyduje o powodzeniu kolejnych warstw. Czym jest pokrywanie miedzią? Jest to metoda elektrochemiczna polegająca na osadzaniu cienkiej warstwy miedzi na przewodzącej części za pomocą elektrolitu i prądu, w wyniku czego powstaje kontrolowana warstwa miedzi, na której można budować dalej. Ta podstawowa warstwa poprawia przyczepność, pomaga wyrównać drobne wady dzięki dodatkom, zwiększa przewodnictwo elektryczne i termiczne oraz przygotowuje powierzchnię do naniesienia niklu lub chromu w kolejnych etapach. Może zapewniać ochronę, jednak sama miedź na stali nie chroni na dłuższą metę przed rdzą, dlatego zwykle łączy się ją z innymi metalami w zestawie warstw.

Zastosowanie pokrywania miedzią w wykończeniach samochodowych

Brzmi skomplikowanie? Wyobraź sobie miedź jako most między surowym metalem a dekoracyjnymi lub użytkowymi warstwami wierzchnimi. W praktyce można spotkać się z przykładami galwanizacji, takimi jak stalowe elementy pokryte miedzią w celu poprawy lutowalności, czy części aluminiowe poddane obróbce cynkowaną przed napylaniem miedzi, by umożliwić późniejsze naniesienie niklu lub chromu. Ponieważ miedź jest miękka i plastyczna, warstwa ta dokładnie odwzorowuje kształt tłoczonych i odlewanych detali, umożliwiając jednocześnie późniejsze polerowanie lub szlifowanie.

- Poprawa przylegania między podłożem a kolejnymi warstwami

- Wyrównywanie drobnych wad powierzchni za pomocą dodatków do kąpieli, takich jak środki wyrównujące

- Poprawiona przewodność elektryczna i cieplna oraz lepsza lutowalność

- Przygotowanie powierzchni do naniesienia niklu lub chromu w wielomateriałowych systemach

Dlaczego stosuje się miedź przed nikiel i chrom

Na aluminium poprzedzający proces cynkowania tworzy warstwę cynku, dzięki której miedź może się przyczepić, a ta miedź przygotowuje powierzchnię do dalszego pokrywania niklem lub chromem. Na stali najpierw wykonuje się dokładne czyszczenie i aktywację, po których miedź poprawia przewodność i spawalność, a dodatkowe powłoki są nanoszone w celu zwiększenia odporności na korozję. Miedź i nikiel wykazują silne powinowactwo chemiczne, dlatego miedź wiąże się z nikiel i często służy jako podstawa dla dodatkowych powłok.

Kluczowe zalety dla złożonych geometrii i tłoczników

Gdy części mają głębokie wnęki lub obszary niemetaliczne wymagające warstwy inicjującej, bezprądowa miedź może być równomiernie osadzana bez użycia prądu. Dla dużych partii elementów metalowych, uchwyty i bębnów umożliwiają efektywne przebiegi elektrolityczne, a wiele zakładów oferuje szybkie realizacje na liniach beczkowych o dużej wydajności.

Miedź jest kluczową warstwą podstawową, która zapewnia przyczepność, gładkość i właściwe działanie wielopowłokowym wykończeniom samochodowym.

W kolejnych rozdziałach omówimy konfigurację ogniw i chemię, porównamy metody bezprądowe i elektrolityczne, przedstawimy procesy pracy w systemie stokowym i bębnowym, przeanalizujemy wyposażenie oraz konserwację kąpieli, opracujemy praktyczny plan zapewnienia jakości, pomożemy w diagnozowaniu usterek oraz ocenie kompetentnych dostawców.

Jak działa elektroplaterstwo miedzi w praktyce

Jak działa elektroplaterstwo miedzi w praktyce

Brzmi skomplikowanie? Zacznijmy od prostego obrazu procesu platerowania elektrolitycznego. Prąd elektryczny przesuwa jony miedzi przez ciecz, tworząc szczelną warstwę metalu na Twojej części.

Od jonu do metalu – jak powstaje osad miedzi

Wyobraź sobie swoją część podłączoną do ujemnego bieguna. Jest ona katodą i otrzymuje elektrony. Pręt miedziany podłączony do dodatniego bieguna jest anodą. Gdy płynie prąd, dodatnio naładowane jony miedzi przemieszczają się przez elektrolit do katody, przyjmują elektrony i osadzają się jako stała miedź, podczas gdy anoda ulega rozpuszczeniu, uzupełniając jony. Klasyczny schemat procesu galwanicznego pokazuje anodę, przedmiot obrabiany jako katodę oraz elektrolit składający się z siarczanu miedzi, kwasu siarkowego i jonów chlorkowych, które razem umożliwiają równomierne powlekanie. Formlabs, przegląd elektroosadzania.

Jednolite rozmieszczenie prądu i kontrolowana chemia decydują o jakości osadu.

Wewnątrz ogniwa Anoda Katoda i przepływ prądu

W praktyce zasilanie prądem stałym wprowadza elektrony do katody. Anoda miedziana dostarcza metalu do kąpieli i pomaga utrzymać dostępność jonów miedzi dla osadzania. Mieszanie zapewnia ciągły przepływ świeżych jonów do powierzchni i minimalizuje lokalne wyczerpanie. Filtracja usuwa cząstki i pomaga zapobiegać powstawaniu wgłębień lub chropowatości. Jeśli mieszanie jest nierównomierne lub powietrze jest zasysane przez pompę filtra, grubość powłoki może się różnić, a na powierzchni mogą pojawiać się wady, dlatego zakłady monitorują ruch roztworu i jego przejrzystość jako część rutynowej kontroli.

Rodzaje chemii kąpieli, z którymi się spotkasz

Nie ma jednego, uniwersalnego roztworu do miedziowania. Inżynierowie dokonujący galwanicznego miedziowania dobierają składniki chemiczne w zależności od potrzebnej powłoki i efektów wykończeniowych. Typowe kwaśne systemy wykorzystują roztwór siarczanu miedzi do miedziowania z dodatkiem kwasu siarkowego. Alkaliczne metody obejmują formuły cyjankowe i bezcyjankowe, a także słabo alkaliczne pirofosforanowe, które są często preferowane ze względu na ciągliwość i zdolność przeponowania. Kąpiele fluoboranowe stosuje się do szybszych procesów, jednak wymagają ostrożnego obchodzenia się. Miedziowanie bezzewnętrzne jest zupełnie inne. Polega na reakcji chemicznego redukcji bez użycia zewnętrznego prądu, co pozwala uzyskać bardzo równomierną powłokę i może być rozpoczęte na podłożach nieprzewodzących po uprzednim katalitycznym przygotowaniu.

- Sole miedzi, takie jak siarczan miedzi

- Kwas, najczęściej kwas siarkowy

- Jony chlorkowe dla funkcjonowania łaźni

- Dodatki, na przykład wypolerowywacze, wyrównujące, akceleratory lub hamulce

- Woda zdejonizowana oraz chemikalia konserwujące do uzyskania równowagi roztworu do miedziowania

Jeśli będziesz mieć ten model mentalny na uwadze, następnym krokiem jest zrozumienie, jak miedź działa jako warstwa podstawowa w układzie niklu i chromu oraz jakie zmiany zachodzą, gdy podłożem jest stal w porównaniu do aluminium.

Miedź jako warstwa podstawowa w układach samochodowych

Zastanawiasz się, gdzie dokładnie miedź pasuje do układu, który określasz? Jako galwanicznie napylana warstwa miedzi łączy podłoże z warstwami zewnętrznymi, poprawia przyczepność, wyrównuje ślady narzędzi oraz redukuje naprężenia w kolejnych warstwach.

Jak miedź wpisuje się w układ niklu i chromu

W wykończeniu samochodowym miedź nanoszona galwanicznie zwykle poprzedza nikiel, a warstwa niklu osadzona na miedzi wspiera powłokę wierzchnią z chromu zapewniającą wygląd i odporność na zużycie. Warstwa miedzi wnosi duży udział w plastyczności i wyrównywaniu powierzchni, a jej rola jest szczególnie ważna na stopach cynku metodą odlewania pod ciśnieniem, aby zapobiec dyfuzji niklu oraz lepiej połączyć trudne stopy, takie jak materiały zawierające ołów. Te funkcje odzwierciedlone są w typowych opcjach układów, takich jak miedź + nikiel + chrom oferowanych przez firmy zajmujące się wykańczaniem, np. Eco Finishing, Electrolytic Copper Nickel Chrome.

- Oczyść i przepłucz, aby usunąć zanieczyszczenia – punkt kontrolny QA

- Aktywacja lub trawienie w celu odsłonięcia świeżej powierzchni dopasowanej do podłoża – punkt kontrolny QA

- Opcjonalne naniesienie cienkiej warstwy miedzi zapewniającej przyczepność i ochronę wrażliwych stopów – punkt kontrolny QA

- Naniesienie warstwy miedzi w celu uzyskania gładkiej, przewodzącej podstawy

- Cykl płukania w celu zapobiegania przenoszeniu się chemikaliów

- Osadzenie niklu w celu poprawy odporności na korozję i zużycie

- Powłoka chromowa tam, gdzie wymagana jest estetyka i twardość

- Końcowe płukanie i suszenie – kontrola wydania QA

Uwagi dotyczące podłoża: stal kontra aluminium

W przypadku miedziowania blach stalowych i elementów łącznych dokładne czyszczenie i aktywacja pomaga podstawie miedzianej przylegać i wypełniać drobne ślady narzędziowe przed kolejnymi procesami niklowania i chromowania. W przypadku miedziowania odlewów z aluminium lub części obrobionych mechanicznie, powszechnie stosuje się uprzednie przygotowanie metodą cynkowania, a wiele linii nakłada uderzeniowe miedzienie na powierzchnię cynkowaną, aby zastąpić tlenki, ograniczyć efektyimmersyjne i chronić podłoże przed agresywnymi elektrolitami. Wybór warstwy uderzeniowej oraz kolejność przygotowania często decydują o sukcesie lub niepowodzeniu w tych przypadkach Wykończenie produktów, chemia warstwy uderzeniowej . Jak wskazuje ta wskazówka, jeśli następnym krokiem jest niklowanie bezprądowe, może być wymagana dodatkowa aktywacja po warstwie uderzeniowej miedzi, natomiast w przypadku kolejnych etapów elektrolitycznych korzyści zazwyczaj przeważają nad wadami.

Pułapki integracji linii do unikania

Większość wad wynika z nieprawidłowego przygotowania lub zanieczyszczenia pomiędzy poszczególnymi etapami. Zauważysz problemy takie jak pęcherzenie się powłoki lub słabe przyleganie, gdy pozostałości brudu nie zostały usunięte, tworzą się osady zanurzeniowe lub niedokładnie przeprowadza się płukanie. Wprowadź kontrolę na każdym przejściu w procesie, aby podstawa miedzi naniesiona metodą galwaniczną docierała do warstwy niklu czysta i jednolita.

- Sprawdź skuteczność czyszczenia i aktywacji na próbkach przed pełnym uruchomieniem produkcji

- Dobierz chemię warstwy przejściowej do podłoża i geometrii detalu

- Utrzymuj ciągłe płukanie kaskadowe, aby zapobiec przenoszeniu się chemikaliów

- Sprawdź kontakt na uchwytach, maskowanie oraz czy mieszanie dociera do trudno dostępnych miejsc

- Dokumentuj punkty kontroli jakości pomiędzy operacjami miedzi, niklu i chromu

Gdy rola układu warstw jest jasna, kolejne pytanie dotyczy wyboru metody, a mianowicie kiedy lepiej stosować miedź bezstrującą lub elektrolityczną w zależności od geometrii detalu, wymagań pokrycia i wydajności.

Miedź bezstrująca czy elektrolityczna – wybór odpowiedniej metody

Zastanawiasz się, czy wybrać miedź bezprądową, czy elektrolityczną dla elementu samochodowego? Zacznij od dopasowania metody do geometrii, podłoża i roli warstwy miedzi. Oba sposoby to formy platerowania elektrochemicznego, różniące się jednak sposobem dostarczania metalu na powierzchnię oraz konsekwencjami dla stopnia pokrycia, szybkości i kosztów.

Kiedy miedź bezprądowa osiąga lepsze wyniki

Użyj miedzi bezprądowej, gdy najważniejsze jest jednolite pokrycie i dostęp do zagłębień lub gdy podłoże nie jest przewodzące. Osadzanie bezprądowe zachodzi bez zewnętrznego źródła prądu i równomiernie pokrywa złożone kształty. Przy odpowiednim przygotowaniu powierzchni może pokrywać tworzywa sztuczne lub ceramikę, a choć platerowanie bezprądowe najczęściej wykorzystuje nikiel, istnieją również opcje platerowania miedzią bezprądową dla specyficznych potrzeb ChemResearch Co., Electroplating vs. Electroless.

Zalety

- Bardzo jednorodna grubość, w tym głębokie zagłębienia i wewnętrzne detale

- Możliwość rozpoczęcia procesu na nieprzewodzących powierzchniach po odpowiedniej aktywacji

- Przydatna jako warstwa inicjująca przed kolejnymi etapami elektrolitycznymi

Wady

- Powolniejsze osadzenie i wyższe koszty chemii kąpielowej

- Ograniczone możliwości materiału w porównaniu z drogami elektrolitycznymi

- Większe monitorowanie i uzupełnianie łazienki

Kiedy miedź elektrolityczna prowadzi

Wybierz miedź elektrolityczną, ponieważ jest szybka, wydajna kosztowo i umożliwia tworzenie grubszych podstaw miedzianych. Ta metoda wymaga przewodzącego podłoża i zewnętrznego źródła zasilania. Wykorzystanie płytek elektrycznych jest zazwyczaj szybsze i tańsze w trakcie produkcji, chociaż ma tendencję do większej obciążenia krawędzi i mniejszej obciążenia wzdłuż wnętrz w porównaniu z metodami bezelektrycznymi.

Zalety

- Szybkie wyniki i efektywna kosztowo produkcja

- Pozostałe, z tworzyw sztucznych

- Mniejsza rutynowa konserwacja łazienki podczas biegów

Wady

- Wymaga przewodzącej prąd powierzchni

- Mniej jednolite pokrycie w wnętrzach z potencjalnym nagromadzeniem krawędzi

- Powierzchnie nieprzewodzące wymagają warstwy inicjującej bezprądowej przed powlekanie metalami metodą galwaniczną

Wybór pod kątem geometrii, wydajności i kosztów

| Metoda | Wymóg przewodności | Pokrycie zagłębień | Sprzęt i utrzymanie | Typowe zastosowania w przemyśle motoryzacyjnym |

|---|---|---|---|---|

| Bezprądowa miedź lub nikiel jako podstawa umożliwiająca stosowanie miedzi | Działa na powierzchniach nieprzewodzących po odpowiednim przygotowaniu | Bardzo jednolite pokrycie nawet skomplikowanych elementów wewnętrznych | Łąka chemiczna wymaga bliższego monitorowania i uzupełniania | Jednolite nasycenie na złożonych geometriach lub niemetalach przed miedziowaniem; części wymagające równomiernego pokrycia i wysokiej odporności na korozję za pomocą niklu chemicznego |

| Miedź elektrolityczna | Wymaga podłoża przewodzącego lub wcześniejszego nasycenia | Mniej jednorodne w głębokich zagłębieniach, bardziej na krawędziach | Zasilacz i anody; zazwyczaj niższe koszty utrzymania | Wysokowydajne powłoki dekoracyjne lub funkcjonalne, gdzie priorytetem są szybkość i koszt, a jednorodność jest mniej istotna |

- Jeśli geometria jest skomplikowana lub niemetaliczna, należy preferować nikiel chemiczny, aby uzyskać równomierne i trwałe podłoże.

- Jeśli czas cyklu i koszt decydują o wyborze, miedź elektrolityczna jest zazwyczaj lepszym rozwiązaniem.

- Przed ustaleniem parametrów należy potwierdzić dokładny skład łaźni oraz etapy aktywacji na podstawie danych dostawcy.

Po wybraniu metody następnym krokiem jest jej przełożenie na jasne, krokowe procedury dla systemów szynowych i bębnowych, gotowe do uruchomienia.

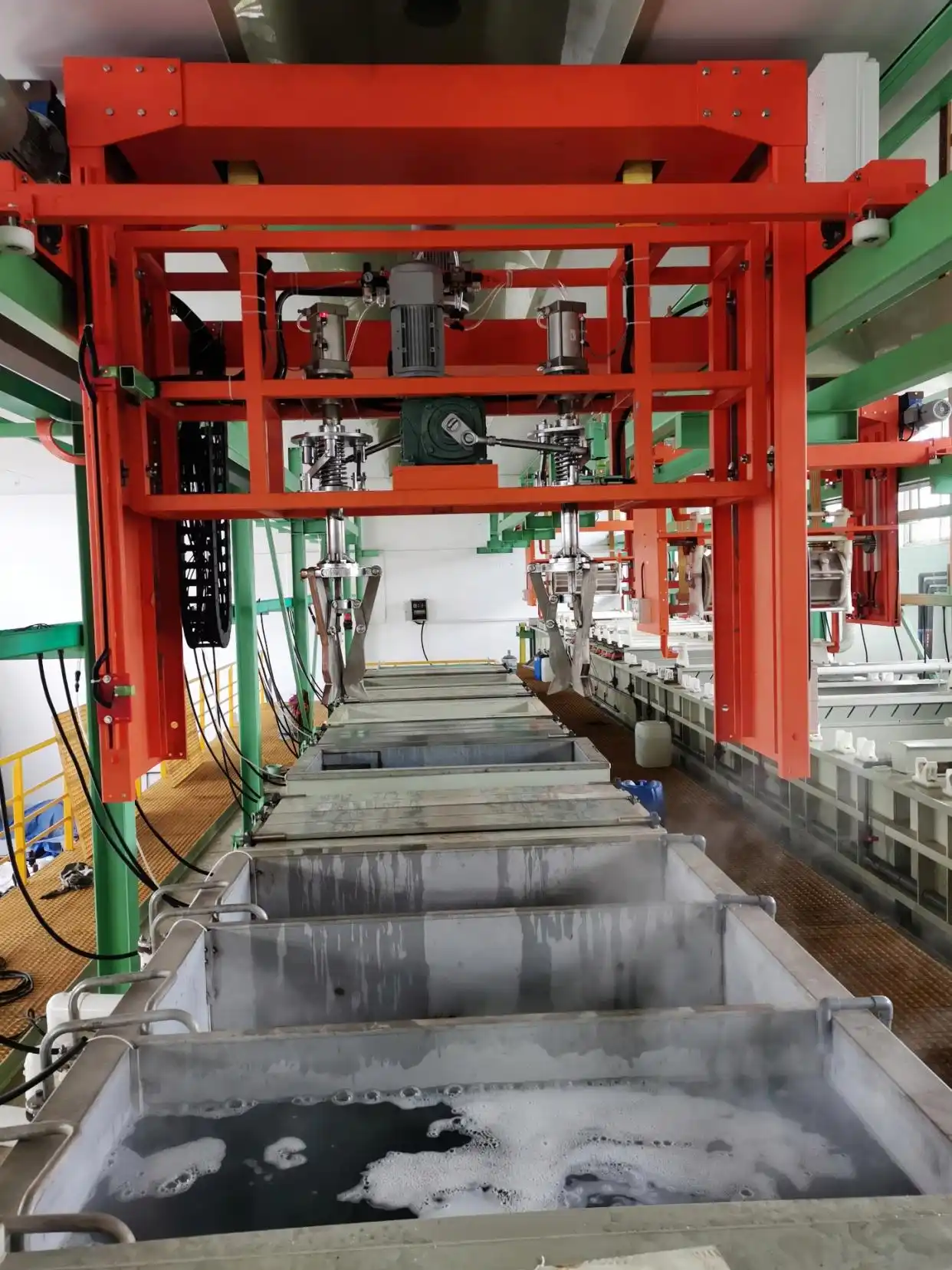

Jak miedziować metale w procesach dla stojaków i beczek

Gotowy, by przejść od koncepcji do produkcji? Poniższa procedura miedziowania pokazuje, jak miedziować metal krok po kroku, w sposób przyjazny dla warsztatu. Użyj tego jako przewodnika uruchomieniowego, a następnie ustal dokładne wartości liczbowe na podstawie obowiązujących norm oraz kart danych dostawcy.

Proces miedziowania w stojakach dla dużych komponentów

- Przygotowanie i obróbka wstępna Rozmontuj, usuń stare powłoki i wypoleruj, aby uzyskać jednolitą bazę. Skuteczne przygotowanie zapobiega odspajaniu się powłoki lub pęcherzeniu oraz poprawia przyczepność.

- Oczyść i aktywuj Wykonaj dokładne czyszczenie. W wielu liniach część jest zanurzana w roztworze czyszczącym i poddawana działaniu prądu w celu usunięcia zanieczyszczeń przed miedziowaniem. Zweryfikuj, czy powierzchnia jest jasna i reaktywna.

- Zaprojektuj stojaki, punkty kontaktowe i maskowanie Wybierz punkty kontaktowe, które można będzie dokończyć później, potwierdź stabilny kontakt mechaniczny i elektryczny oraz zastosuj maskowanie tam, gdzie wymagane jest selektywne miedziowanie. Zapisz orientację stojaka w karcie technologicznej.

- Ustawienie galwanizacji Podłącz przewód ujemny prostownika do przedmiotu obrabianego, a przewód dodatni do systemu platerowania zgodnie z planem procesu. Przed wejściem do kąpieli potwierdź polaryzację, tryb regulacji prądu oraz ciągłość.

- Osadzanie miedzi Zanurz w odpowiedniej kąpieli miedziowej i zastosuj prąd stały w ramach zatwierdzonego zakresu. Czas i prąd decydują o grubości warstwy, dlatego odnotuj czasy rozpoczęcia i zakończenia oraz natężenie prądu. Utrzymuj stałe mieszanie i filtrację zgodnie z planem linii produkcyjnej.

- Przepłukiwanie kaskadowe Przejdz przez przepłukiwanie przeciwprądowe, aby zapobiec przenoszeniu chemikaliów. Utrzymuj części w stanie wilgotnym między etapami, by uniknąć plamienia.

- Obróbka końcowa zgodnie z wymaganiami Tam, gdzie jest to wymagane, zastosuj środek zapobiegający matowieniu lub bezbarwny lakier w celu ochrony świeżości powierzchni miedzi przed kolejnymi operacjami, a następnie dokładnie osusz.

- Kontrola i dokumentacja Wykonaj wizualne i pomiarowe sprawdzenie zgodnie z planem kontroli oraz zapisz wyniki na kartach trasy i arkuszach towarzyszących. W przypadku odchyleń zgłoś je za pomocą udokumentowanego dziennika odchyleń procesowych.

Proces platerowania bębnowego dla małych elementów

- Masowe czyszczenie i sortowanie. Odżelazianie oraz czyszczenie w celu usunięcia olejów i tlenków. Oddziel mieszane stopy, jeśli Twoje specyfikacje wymagają różnych przygotowań.

- Załaduj bęben. Sprawdź zgodność rozmiaru części, segmentację załadunku oraz integralność zamknięcia, aby części mogły swobodnie się przewracać bez uszkodzeń.

- Zanurz i podłącz. Umieść bęben w kąpieli siarczanu miedzi i kwasu siarkowego, a następnie włącz zasilanie. Galwanizacja bebnowa jest idealna dla małych elementów i ekonomiczna przy dużej liczbie sztuk, natomiast galwanizacja na ramie nadaje się do większych lub delikatnych przedmiotów. Zemetal, przegląd miedziowania elektrolitycznego.

- Włącz prąd i powlekaj. Utrzymuj obrót dla równomiernego pokrycia. Kontroluj natężenie prądu i czas, aby osiągnąć zatwierdzony zakres grubości powłoki. Rejestruj numery partii i kąpieli w celu śledzenia.

- Wyładuj, opłucz i wysusz. Użyj stopniowych płukania, a następnie szybko osusz, aby zapobiec plamieniu.

- Końcowe sprawdzenie i pakowanie. Sprawdź reprezentatywne próbki, potwierdź liczbę sztuk i segregację, a następnie zapakuj, aby chronić świeżą powierzchnię miedzi.

Kluczowe Punkty Kontrolne Przed Niklowaniem Lub Chromowaniem

- Gotowość linii Sprawdź czystość powierzchni pod kątem dobrego zwilżania, stabilnych kontaktów z uchwytem oraz prawidłowego maskowania. Przeprowadź niewielką serię testowych płytek kontrolnych, aby potwierdzić stopień pokrycia przed pełnym uruchomieniem.

- Próby uruchomieniowe Przeprowadź próbę symulacyjną, aby potwierdzić stabilność rozkładu prądu, mieszania i filtracji.

- Dokumentacja Upewnij się, że dokumenty towarzyszące, karty trasy oraz śledzenie na poziomie partii są kompletne. Rejestruj wszystkie odchylenia procesowe wraz z przyczynami i działaniami korygującymi.

- Dyscyplina przekazywania Utrzymuj skuteczne kaskady płukania, unikaj przenoszenia chemikaliów i natychmiast przygotowuj części do kolejnej operacji.

Zastanawiasz się, jak spójnie miedziować różne rodziny części? W następnej sekcji omówione są urządzenia i konserwacja kąpieli, które sprawiają, że te procesy są powtarzalne – od prostowników i uchwytów przez anody, mieszanie i filtrację.

Przewodnik zakupowy urządzeń oraz podstawy konserwacji kąpieli

Gotowy, aby te procesy stały się powtarzalne? Prawidłowe wyposażenie do miedziowania i systematyczna opieka nad kąpielą pozwalają przewidywać wydajność. Skorzystaj z tej listy kontrolnej przed uruchomieniem maszyny do miedziowania na swojej linii.

Prostowniki, szafy i bębny, które decydują o wydajności

- Dopasowanie prostownika do procesu Sprawdź pojemność mocy, wskaźniki kształtu fali oraz regulowane zakresy prądu i napięcia. Przeanalizuj również aspekty niezawodności, takie jak konstrukcja, projekt obwodu i odprowadzanie ciepła, oraz oceniaj ogólną skuteczność kosztową. Zobacz ten poradnik, jak wybrać prostownik do galwanotechniki – zawiera podstawowe kryteria oraz metody doboru mocy na podstawie objętości kąpieli lub powierzchni pokrywanej warstwą Liyuan, Jak wybrać prostownik do galwanotechniki .

- Stabilność sterowania Określ możliwość pracy przy stałym prądzie i niskim współczynniku tętnienia, aby zminimalizować chropowatość i przypalenia w dalszej części procesu

- Szafy dla spójności Planuj solidne punkty kontaktu elektrycznego, które później można wykończyć, zachowuj stałą odległość i orientację względem anod oraz używaj maskowania do ochrony obszarów, które nie powinny być pokrywane warstwą

- Projekt bębna do małych części Wybierz trwałe, niemetalowe bębny z otwartymi oknami dla swobodnego przepływu roztworu, niezawodnymi wewnętrznymi stykami oraz obrotem zapewniającym równomierne przemieszczanie się części bez ich uszkodzenia.

Podstawy anod, filtracji i mieszania

Czy miedź jest anodą czy katodą w większości kąpieli? Twoja wypraska jest katodą. Elektroda miedziana działa jako rozpuszczalna anoda uzupełniająca jony miedzi podczas powlekania.

W systemach miedziowych sprawdzone wytyczne obejmują dobór anody według składu chemicznego oraz ciągłą filtrację i skuteczne mieszanie, aby utrzymać gładkie i plastyczne osady SubsTech, powlekanie miedzią.

- Typ i jakość anody Używaj miedzi fosforowanej w typowych kąpielach kwasu siarkowego lub fluoborowego, a wysokoczystej miedzi beztlenowej w systemach cyjankowych lub pirofosforanowych. Mniejsza czystość może prowadzić do odpadania szlamu, który psuje gładkość osadów.

- Konserwacja anod Miedziane elektrody należy wkładać do worków, aby zatrzymać drobne cząstki, regularnie sprawdzać je pod kątem pasywacji oraz zachować odpowiednie rozmieszczenie i równowagę powierzchni zgodnie z zaleceniami dostawcy kąpieli.

- Strategia filtracji: Przeprowadzaj ciągłą dokładną filtrację w celu usuwania cząstek powodujących pienienie i chropowatość. Wybierz ośrodek filtrujący zgodny z Twoją chemią i zaplanuj łatwe wymiany.

- Metoda mieszania: Używaj przepływu roztworu, powietrza bezolejowego lub oscylujących katód, aby utrzymać jednolity transport jonów na powierzchni.

- Jakość prostownika: Wysokie tętnienie może przyczyniać się do chropowatości w kąpielach miedzi kwasowej, dlatego potwierdź niskie tętnienie podczas kwalifikowania zasilaczy.

Konserwacja kąpieli: Uzupełnianie i kontrola zanieczyszczeń

- Plan uzupełniania: Pozwól anodom na rozpuszczanie się w celu utrzymania zawartości metalu i uzupełniaj dodatki zgodnie z potrzebami. Śledź amperogodziny i wskazówki wizualne, aby zaplanować dolewanie.

- Zarządzanie dodatkami: Dokładnie monitoruj połyskacze i wyrównujące; matowe osady często sygnalizują niską zawartość połyskacza lub zanieczyszczenie organiczne w wielu systemach miedziowych.

- Izolacja zanieczyszczeń: Chron przed olejami i ciałami stałymi dzięki skutecznemu czyszczeniu i rygorystycznemu płukaniu. Oddzielaj narzędzia i zbiorniki według chemii, aby uniknąć przenoszenia między sobą.

- Kontrola cząstek: Wymieniaj ośrodek filtracyjny w ustalonym cyklu i sprawdzaj przejrzystość roztworu. Sprawdź worki anodowe pod kątem uszkodzeń, które mogą spowodować uwolnienie mułu.

- Higiena przepływu roztworu: Używaj dedykowanych pomp i węży, minimalizuj rozpryskiwanie i wprowadzanie powietrza, a także utrzymuj przepływ zwrotny poniżej powierzchni cieczy.

- Stan elektrod: Dokumentuj stan elektrod miedzianych i wymieniaj lub odnowij ich powierzchnię, gdy po normalnym konserwacji nadal występują warstwy lub uszkodzenia.

Rutynowa analiza laboratoryjna i proste wykresy trendów przekształcają zachowanie łaźni miedziowej w przewidywalne i gotowe do audytu działanie.

Po zdefiniowaniu sprzętu, uchwytów i pielęgnacji łaźni kolejnym krokiem jest plan zapewnienia jakości, który mierzy grubość, przyczepność i odporność na korozję przed wydaniem produktu.

Kontrola jakości i standardy dla niezawodnego niklowania miedzi

Co należy sprawdzić przed przejściem podstawowej warstwy do niklowania lub chromowania? Ścisły plan zapewnienia jakości. Myśl w kategoriach bramek kontrolnych. Mierz grubość. Udowodnij przyczepność. Sprawdź zachowanie pod kątem korozji. Następnie udokumentuj wszystko, o co poproszą klient i inspektorzy.

Co mierzyć: grubość, przyczepność, korozję

Zacznij od prostego podejścia. Wybierz metody pomiaru grubości odpowiednie do podłoża i układu warstw. Używaj narzędzi nieniszczących do rutynowego kontroli, a badania niszczące przeznacz na potwierdzenia lub analizę uszkodzeń. Łącz pomiary przyczepności z oceną wizualną i wskaźnikami kruszoności. W przypadku korozji wybierz przyspieszone testy odpowiadające warunkom eksploatacji końcowej.

| Metoda testu | Cel | Typowy czas trwania | Standard odniesienia |

|---|---|---|---|

| Grubość metodą fluorescencji rentgenowskiej | Nieniszczący pomiar grubości warstwy na danej lokalizacji | W trakcie procesu i końcowy | ASTM B568 |

| Grubość coulometryczna | Pomiar niszczący grubości oraz sprawdzanie kolejności warstw | Analiza wstępna (FA), audyty okresowe | ASTM B504 |

| Grubość magnetyczna | Niecieńkościowy materiał na podłożu magnetycznym | Kontrole kalibracji przychodzącej, końcowe | ASTM B499 |

| Mikroskopia przekroju poprzecznego | Kolejność warstw, grubość i wady | Analiza uszkodzeń, rozwiązywanie problemów | ASTM B487 |

| Jakościowa przyczepność | Szybki test integralności powłoki | W trakcie procesu i końcowy | ASTM B571 |

| Mechaniczny test taśmowy | Powtarzalna ocena przyczepności | Kwalifikacja, okresowa | ASTM B905 |

| Test mgły solnej CASS | Przyspieszone korozji warstw dekoracyjnych | Kwalifikacja, okresowa | ASTM B368 |

| Corrodkote | Porowatość i skłonność do korozji powłok dekoracyjnych | Kwalifikacja, okresowa | ASTM B380 |

W przypadku wielowarstwowych powłok niklu i chromu nad miedzią ocenę wyglądu oraz liczby miejsc korozji można również przeprowadzić za pomocą specjalistycznych metod, takich jak ocena powierzchni i techniki określania miejsc korozji wymienione w ASTM Volume 02.05, które obejmują normy B456, B568, B571, B368 oraz powiązane procedury Normy ASTM, Tom 02.05 .

Które normy się stosuje i kiedy

- Stosy dekoracyjne w motoryzacji — należy stosować normę ASTM B456 dla systemów miedź + nikiel + chrom i dostosować testy grubości oraz odporności na korozję do tej normy. Wiele klientów odwołuje się do tej specyfikacji w rysunkach lub umowach jakości z dostawcami, czasem jako astm b456.

- Miedź inżynieryjna — gdy miedź jest warstwą funkcjonalną, należy odnieść się do norm dotyczących miedzi i testów z tego samego tomu ASTM oraz odpowiednio dobrać testy grubości, przyczepności i porowatości.

- MIL-C-14550 w przemyśle wojskowym i lotniczym definiuje klasy miedzi napylanej elektrolitycznie z uwzględnieniem oczekiwań dotyczących grubości i przyczepności. Zakres obejmuje warstwy od bardzo cienkich po grube, a do weryfikacji często stosuje się XRF Valence Surface Technologies, przegląd normy MIL-C-14550 .

W przypadku programów platerowania zatwierdzonych dla przemysłu motoryzacyjnego należy zawsze uzyskać najnowsze wydanie cytowanej normy i ustalić metody w trakcie APQP. Twoje laboratorium galwaniczne powinno posiadać skalibrowane instrumenty, pisemne procedury według metody oraz dokumentację szkoleń

Dokumentacja próbkowania i kryteria wydania

- Plany próbkowania Użyj podejść opartych na cechach i zmiennych do zaprojektowania kontroli partii oraz planów reakcji zgodnie z uznawanymi wytycznymi, takimi jak ASTM B602, B697 i B762

- Powiązanie z planem kontroli Powiąż każdą bramę z metodą i formatem dokumentacji. Przykład: grubość metodą XRF przed niklowaniem, przyczepność wg B571 po miedzi, odporność na korozję wg B368 w trakcie kwalifikacji

- Rejestry możliwych do śledzenia: rejestruj numery partii, identyfikatory kąpieli, kalibrację instrumentów, operatora, mierzone lokalizacje oraz decyzje dotyczące przeróbki.

- Proces postępowania w przypadku niezgodności: zatrzymaj produkt, zabezpiecz podejrzane partie, przeprowadź niszczące przekroje w razie potrzeby i udokumentuj działania korygujące przed wydaniem.

Następnie przekształć te kontrole w szybsze rozwiązywanie problemów za pomocą macierzy powód–przyczyna–działanie dla powłoki miedziowej.

Rozwiązywanie problemów z elektrolitem miedziowym przy użyciu praktycznej macierzy działań

Widzisz wgłębienia, guzki lub pęcherze po powlekania miedzią? Skorzystaj z tej szybkiej macierzy działań, aby powiązać obserwacje z najprawdopodobniejszymi przyczynami i szybkimi naprawami, dzięki czemu proces powlekania elektrochemicznego wróci na właściwy tor bez domysłów.

Rozpocznij od początku procesu. W przypadku części żelaznych większość problemów z przyleganiem wynika z przygotowania powierzchni, a nie z miedziowego kąpieli. Praktyczne działania diagnostyczne obejmują sprawdzenie poszczególnych etapów metodą eliminacji, weryfikację powierzchni wolnej od przerw w warstwie wody oraz kontrolę kąpieli kwasowych pod kątem zanieczyszczeń, które mogą prowadzić do powstawania osadów immersyjnych. Skuteczność środka czyszczącego zależy od składu chemicznego, temperatury, mieszania i czasu, dlatego przed zmianą etapu powlekania należy zweryfikować każdy z tych parametrów – przewodnik po rozwiązywaniu problemów Finishing and Coing, Frank Altmayer.

Gdy wady wskazują na samą kąpiel miedziową, należy pomyśleć o cząstkach i przepływie. Prądowanie próbne płytki z odpadu może usunąć zanieczyszczenia z kąpieli siarczanowej do galwanizacji, podczas gdy sprawne anody powinny mieć jednolitą czarną warstwę. Jedna z praktycznych instrukcji zaleca codzienne prądowanie próbne oraz pozostawienie uwarunkowanych koszy na anody w kąpieli, uruchamiając filtrację cyrkulacyjną w miarę potrzeb, aby zachować czystość roztworu. Think & Tinker, praktyka prądowania próbnego .

Wady wizualne i ich znaczenie

| Wada | Prawdopodobna(-e) przyczyna(-y) | Natychmiastowe działania | Zapobiegawcze zmiany procesowe |

|---|---|---|---|

| Korozja punktowa lub pieprzowata chropowatość | Cząstki w elektrolicie miedzi, zanieczyszczenia przenoszone z poprzednich etapów, uszkodzona warstwa anody | Przeprowadź platerowanie próbne w celu usunięcia pozostałości, sprawdź przejrzystość roztworu, odśwież filtry | Codzienne platerowanie próbne i stabilna recyrkulacja, utrzymuj uwarunkowane kosze anodowe w wannie i w dobrym stanie |

| Narośla lub gruboziarnista chropowatość | Muł lub drobne cząstki pochodzące z anod, uszkodzone kosze, niewystarczające zatrzymanie przez filtry | Sprawdź kosze pod kątem uszkodzeń, wymień medium filtracyjne, uwarunkuj ponownie anody aż powróci jednolita czarna warstwa | Utrzymuj integralność koszy, nie usuwaj niepotrzebnie uwarunkowanych koszy, planuj wymianę filtrów |

| Przepalenie lub nadmierny osad na krawędziach | Wysoka lokalna gęstość prądu, słabe rozmieszczenie prądu, niewystarczający ruch roztworu | Zmniejsz prąd, dostosuj orientację styku lub osłonę, potwierdź stabilne mieszanie przed wznowieniem | Zweryfikuj punkty kontaktowe i odstępy na szafce, sprawdź rozmieszczenie za pomocą próbnych kuponów przed pełnym uruchomieniem |

| Porowatość lub mikropęknięcia | Pozostałości olejów lub brudu z niewłaściwego czyszczenia lub niedostatecznego usuwania tlenków, wychwytywanie gazu na powierzchni | Użyj metody szczotkowania z zastępowaniem, aby wyizolować etap przygotowania, ponownie oczyść lub usuń tlenki, ponownie napylaj próbny kupon | Zablokuj skład chemiczny środka czyszczącego, temperaturę, mieszanie i czas; zweryfikuj powierzchnie wolne od pęcherzyków wody |

| Zabarwienie lub szybkie matowienie | Przeniesienie chemikaliów, słabe płukanie, niechroniona świeża miedź | Popraw kaskady płukania, natychmiast ponownie spłukaj dotknięte części, zastosuj zatwierdzony inhibitor korozji miedzi lub środek przeciwmatowieniowy | Wzmocnić dyscyplinę płukania między etapami, utrzymywać części wilgotne między kąpielami, szybko przechodzić do kolejnych procesów |

| Pęknięcie przyczepności lub pęcherze | Nieprawidłowa przygotowanie stali, osady zanurzeniowe z zanieczyszczonych kąpieli kwasowych, szkala hartowania, trwałe smary graniczne | Skupienie na początku linii: czyszczenie zastępcze w celu zlokalizowania etapu, analiza kąpieli kwasowych pod kątem zanieczyszczenia metalami, weryfikacja usunięcia szkali, ponowne odtłuszczenie i ponowna aktywacja | Kontrola składu i warunków środka odtłuszczającego, monitorowanie etapów dezintegrowania i trawienia, zapobieganie zanieczyszczeniu miedzią w kwasach aktywujących |

Natychmiastowe działania korygujące w celu ustabilizowania linii

- Wstrzymać produkcję, przeprowadzić próbę galwaniczną testową w celu oczyszczenia kąpieli i sprawdzić przejrzystość roztworu.

- Przerobić niewielką partię próbek testowych po ponownym zapewnieniu przygotowania bez efektu przerwy w powierzchni wody.

- Przeanalizować kwas aktywujący, jeśli podejrzewa się osadzenie miedziimmersyjnej na stalowych elementach.

Długoterminowe rozwiązania i środki zapobiegawcze

- Ustal regularne wymiany wkładów filtracyjnych oraz kontrole koszy.

- Dokumentuj skład chemiczny środka czyszczącego, temperaturę, mieszanie i czas jako kontrolowane zmienne.

- Przechowuj rejestr platerowania testowego i obserwacji kąpieli, aby możliwe było wykrywanie trendów.

- Regularnie sprawdzaj przejrzystość roztworu, interwały wymiany filtrów, integralność koszy anodowych oraz zaplanowane platerowanie testowe w celu usuwania zanieczyszczeń.

Jeśli powtarzające się problemy wyprzedzają naprawy wewnętrzne, następnym krokiem jest ocena dostawców pod kątem możliwości laboratoryjnych, dyscypliny procesowej oraz kompleksowej integracji, która redukuje wady związane z przekazywaniem etapów.

Wybór Kompetentnego Partnera I Przejście Od Planu Do Produkcji

Brzmi skomplikowanie? Gdy musisz naplatywać miedź na rzeczywiste elementy samochodowe w dużych skalach, odpowiedni partner decyduje o tym, czy warstwa podkładowa przejdzie PPAP i przetrwa uruchomienie. Oto zwięzły sposób na zakwalifikowanie dostawców i przejście od planu do produkcji przy minimalnej liczbie niespodzianek.

Na co zwrócić uwagę przy wyborze partnera specjalizującego się w miedzieniu części samochodowych

- System jakości i oceny Sprawdź zgodność z ISO 9001 lub IATF 16949, gotowość do APQP i PPAP poziomu 3 oraz dowody ocen CQI-11 plateringów i CQI-12 powłok, tam gdzie ma to zastosowanie. Potwierdź możliwość śledzenia partii oraz możliwość korzystania z laboratorium wewnętrznego lub zewnętrznego zgodnego z normą ISO 17025 do przeprowadzania testów. Te oczekiwania są typowe dla podręczników dostawców branży motoryzacyjnej i pomagają zapewnić gotowość do audytów – Podręcznik Wymagań Dostawców Produkcji GB.

- Zakres procesu i typy części Poproś o potwierdzone uruchomienia produkcji tłoczników ze stali ocynkowanej miedzią, platerowania miedzią aluminium z odpowiednimi etapami aktywacji i naskórkowania oraz elementów elektrycznych pokrywanych miedzią, gdy istotne są drobne detale i selektywne obszary.

- Zakres wyposażenia i oprzyrządowania Przeanalizuj konstrukcje szafek i bębnów, strategie kontaktowe, maskowanie oraz możliwość jednolitego platerowania miedzią na skomplikowanych geometriach i zestawach mieszanych.

- Łazienki i sterowanie Poproś o aktualną listę chemii miedzi, trybów sterowania prostownikami, zarządzania anodami, filtracji, mieszania oraz udokumentowanych procedur konserwacji. Poszukaj rutynowych badań laboratoryjnych i wykresów trendów.

- Metody i dokumentacja QA Potwierdź metody pomiaru grubości i przyczepności, kontrole w trakcie procesu, plany reakcji oraz pełne karty przebiegu. Upewnij się, że określono próbkowanie, zawężenie obszaru występowania usterek oraz reakcję na SCAR.

- Dyscyplina uruchomienia Poszukaj wczesnych działań zapobiegawczych w produkcji, próbnych serii oraz jasnych planów przejęcia procesu przez warstwy niklowe i chromowe bez przenoszenia chemii.

Integracja prototypowania, oprzyrządowania i wykończenia powierzchni

Zauważysz mniejszą liczbę wad przekazywania produktu, gdy tłoczenie, oprzyrządowanie i powlekanie odbywają się pod jednym dachem. Dostawcy integrujący oprzyrządowanie, kształtowanie i własne powlekanie często skracają czas realizacji, poprawiają powtarzalność oraz wzmocniają śledzenie na całym cyklu produkcji – Batten & Allen, zintegrowane tłoczenie i powlekanie. Ta sama integracja pozwala Ci szybciej iterować podczas APQP i ustabilizować bieżące procesy przed rozpoczęciem pełnej produkcji.

Jeśli partner zintegrowany odpowiada Twojemu planowi pozyskiwania, rozważ dodanie do krótkiej listy dostawcy takiego jak Shaoyi gdy kluczowe jest wsparcie kompleksowe – od szybkiego prototypowania przez wykończenie powierzchni po montaż. Zachowaj należytą staranność, potwierdzając rodziny kąpieli miedziowych, możliwość powlekania w sztywnych uchwytach i bębnach, metody kontroli jakości, śledzenie oraz czas realizacji próbek pilotażowych zgodnie z rysunkiem i planem kontroli.

Następne kroki w celu zweryfikowania możliwości i uruchomienia produkcji

- Sp clarować zakres Wysłać kompletny pakiet RFQ, który określa rodziny podłoży, które mają być stosowane, takie jak ocynkowane stali miedzią elementy wsporczego, miedziowanie obudów aluminiowych oraz miedziowane komponenty elektryczne. Dołącz kolejność warstw docelową i testy akceptacyjne.

- Przegląd procesu Przeprowadź audyt na miejscu lub wirtualny kąpieli, prostowników, opakowania anod, filtracji i procedur laboratoryjnych. Poproś o najnowsze samooceny CQI-11 oraz przykładowe plany kontroli.

- Wzorcowe budowy Wykonaj próbki w stylu DOE na reprezentatywnych geometriach, aby potwierdzić pokrycie i przyczepność, a następnie dostosuj uchwyty, maskowanie lub mieszanie przed przydziałem mocy produkcyjnej.

- Dokumentacja i zatwierdzenia Uzgodnij dostawy APQP i dowody PPAP. Zatwierdź plany próbkowania, plany reakcji oraz dokumentację śledzenia przed rozpoczęciem produkcji seryjnej (SOP).

- Rozpoczęcie z zawężeniem Zacznij od wczesnego zawężenia, monitoruj grubość i przyczepność na określonych etapach, a zwolnienie zawężenia dopiero po osiągnięciu stabilnej wydajności.

Wybierz partnera, który wykaże się kompetencjami w zakresie Twoich elementów, dokumentowania kontroli oraz integrowania etapów wstecznych, aby zmniejszyć konieczność poprawek.

Dzięki systematycznemu listowi kontrolnemu i zintegrowanemu wykonaniu możesz z powodzeniem napłytać miedzią i przekazać czystą, dobrze przylegającą podstawę do niklowania i chromowania, nie opóźniając przy tym uruchomienia produkcji.

Najczęściej zadawane pytania

1. Jaka jest rola napylania miedzi?

W układach samochodowych napylanie miedzi tworzy plastyczną, przewodzącą podstawę, która poprawia przyczepność, wyrównuje drobne wady powierzchniowe oraz działa jako warstwa buforowa przed naniesieniem niklu i chromu. Same w sobie napylone miedzi nie stanowią długoterminowego rozwiązania antykorozyjnego na stali, dlatego zazwyczaj stosuje się je pod nikiem i chromem w celu uzyskania atrakcyjnego wyglądu oraz lepszej odporności na korozję.

2. Jak długo trwa napylona miedź?

Okres użytkowania zależy od pełnego systemu powłokowego, środowiska oraz kontroli jakości. W przemyśle motoryzacyjnym miedź stanowi warstwę podkładową współpracującą z nikiel i chromem. Trwałość jest weryfikowana poprzez pomiary grubości, testy przyczepności oraz przyspieszone metody badania korozji, takie jak CASS zgodnie z ASTM B368, zarówno podczas kwalifikacji, jak i okresowych audytów.

3. Jak nazywa się powłoka miedziowa?

Nazywana jest powszechnie miedziowaniem. Gdy stosuje się prąd, jest to elektrolityczne miedziowanie. Gdy redukcja chemiczna odbywa się bez zewnętrznego źródła prądu, nazywa się to bezprądowym miedziowaniem, wybieranym często dla trudno dostępnych obszarów lub powierzchni nieprzewodzących po odpowiedniej aktywacji.

4. W jaki sposób sprawdza się grubość miedzi w kontroli jakości w przemyśle motoryzacyjnym?

Do kontroli procesu i ostatecznej weryfikacji szeroko stosuje się metodę XRF nieniszczącą. Metody kulometryczne oraz mikroskopia przekrojów potwierdzają kolejność warstw i służą do rozstrzygania sporów. Metody te są zgodne z powszechnie przyjętymi normami, takimi jak ASTM B568 dla XRF, ASTM B504 dla badań kulometrycznych oraz ASTM B487 dla przekrojów.

5. Na co należy zwrócić uwagę przy wyborze dostawcy miedziowania samochodowego?

Kieruj się jakością na poziomie IATF 16949, gotowością do APQP i PPAP, sprawdzonymi możliwościami galwanizacji w szafkach i bębnach, stabilnymi prostownikami i zarządzaniem anodami, udokumentowaną kontrolą łaźni oraz obecnością własnego laboratorium lub zaufanego partnera laboratoryjnego. Dostawcy kompleksowi zmniejszają liczbę wad wynikających z przekazywania produktu między procesami tłoczenia, oprzyrządowania i powlekania. Na przykład Shaoyi oferuje kompleksową obróbkę metali oraz certyfikowaną jakość od prototypów po produkcję seryjną https://www.shao-yi.com/service.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —