Czym jest powlekanie niklem chemicznym: proces, kontrola, naprawy

Powlekanie niklem chemicznym prostym językiem

Prosta definicja powlekania niklem chemicznym

Czym jest powlekanie niklem chemicznym? Prostymi słowami jest to proces, w którym warstwa stopu niklu — zazwyczaj niklu z fosforem (Ni-P) lub czasem niklu z boranem (Ni-B) — jest osadzana na powierzchni metalu lub niemetalu za pomocą reakcji chemicznej, a nie prądu elektrycznego. Oznacza to brak przewodów, brak zewnętrznego źródła zasilania i brak skomplikowanych ustawień. Zamiast tego element jest zanurzany w starannie przygotowanym kąpieli chemicznej, gdzie jony niklu są redukowane i wiążą się bezpośrednio z powierzchnią, tworząc jednolitą powłokę niklową.

Jeśli kiedykolwiek zastanawiałeś się czym jest niklowanie ogólnie rzecz biorąc, głównym celem jest ochrona części przed zużyciem i korozją lub poprawa ich wyglądu. Niklowanie chemiczne wyróżnia się tym, że jest autokatalityczne: reakcja trwa tak długo, jak długo roztwór jest świeży, a powierzchnia odpowiednio przygotowana. Dlatego nikiel chemiczny można znaleźć w wielu produktach, od precyzyjnych kół zębatych i form, po sprzęt kuchenny i elektronikę.

Jak różni się od galwanizacji

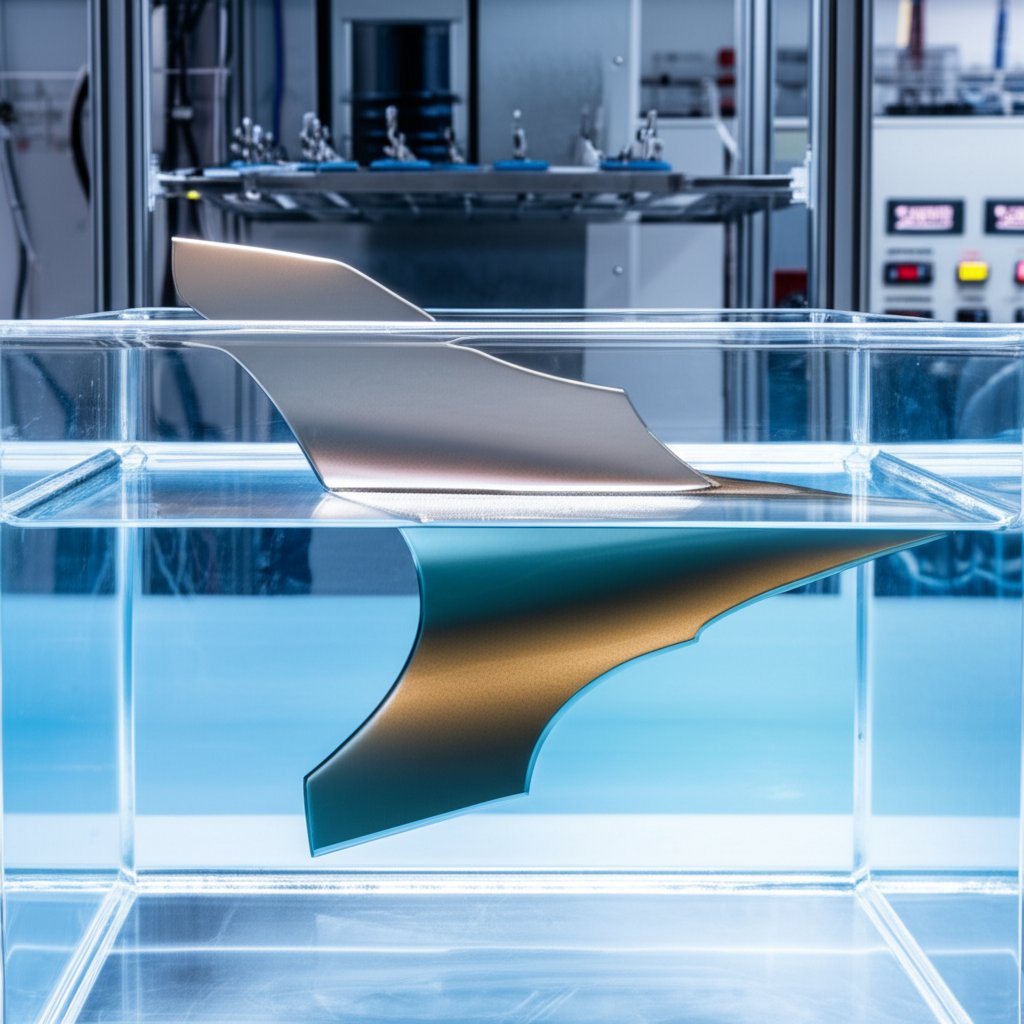

Brzmi skomplikowanie? Wyobraź sobie dwa różne sposoby powlekania części. W przypadku galwanicznego niklowania (metody tradycyjnej) wymagany jest prąd elektryczny, aby przenieść jony niklu na powierzchnię. Oznacza to, że obszary bliższe elektrodom otrzymują więcej niklu, podczas gdy zagłębienia i krawędzie często otrzymują go mniej. W rezultacie powłoka może być nierówna – grubsza na płaskich powierzchniach, cieńsza w narożnikach lub głębokich otworach.

Z drugiej strony, bezelektryczne pokrycie nie zależy od energii elektrycznej. Reakcja chemiczna rozkłada nikel równomiernie na każdej powierzchni, bez względu na jej skomplikowany kształt. To oznacza, że nawet wewnętrzne otwory, nitki i skomplikowane elementy mają spójną warstwę ochronną. W wielu zastosowaniach inżynierskich i przemysłowych ta jednolitość jest kluczowa.

Główne właściwości i ich znaczenie

Dlaczego więc wybrałeś bezelektryczne niklowanie? Oto główne korzyści, które od razu zauważysz:

- Jednolita grubość nawet na złożonych geometriach i powierzchniach wewnętrznych

- Wysoka odporność na korozję zwłaszcza z EN o wysokiej zawartości fosforu, który jest amorficzny i odporny na atak wody, soli i wielu chemikaliów

- Zwiększona odporność na zużycie chroni ruchome części i wydłuża żywotność

- Kontrola wymiarów krytyczne dla komponentów precyzyjnych, gdzie liczy się każdy mikron

- Przyciągające, dostosowywalne wykończenie od maty do jasnego, w zależności od formuły

Po obróbce cieplnej bezelektryczny nikel może stać się jeszcze twardszy, co czyni go odpowiednim do tworzenia form i składowania części zużywających. Jednakże zwiększenie twardości przez ciepło może zmniejszyć odporność na korozję, dlatego ważne jest, aby dopasować proces do potrzeb. Wykończenie jest gładkie i spójne, co jest idealne dla części wymagających zarówno wydajności, jak i profesjonalnego wyglądu.

EN nie jest dla wszystkich. Poprzez dostosowanie zawartości fosforu (niskie, średnie, wysokie) lub wykorzystanie alternatyw, takich jak złożki niklu-bora lub PTFE, właściwości powłoki można dostosować do różnych warunków, niezależnie od tego, czy potrzebujesz większej odporności na korozję, lepszego

Płytkowanie niklem bezelektrycznym zapewnia jednolite, odporne na korozję i ochronne od zużycia wykończenie niklem, zwłaszcza tam, gdzie najważniejsze są precyzja i trwałość.

Podsumowując, jeśli potrzebujesz powłoki niezawodnej, spójnej i uniwersalnej, to powlekanie chemiczne nikielowaniem jest często najlepszym wyborem — szczególnie w porównaniu z galwanicznym niklowaniem dla skomplikowanych lub wysokowydajnych elementów.

Jak działa proces powlekania chemicznego nikielowaniem krok po kroku

Gdy słyszysz o procesie powlekania chemicznego nikielowaniem, może się wydawać, że chodzi o tajemniczy eksperyment chemiczny. W praktyce jednak jest to starannie kontrolowany ciąg etapów — każdy z nich kluczowy dla uzyskania wysokiej jakości, jednolitej powłoki niklu. Przeanalizujmy krok po kroku ten proces, abyś mógł zobaczyć, jak wygląda magia — od surowego elementu po produkt gotowy.

Przygotowanie i aktywacja powierzchni

-

Inspekcja przyjęcia i wstępne czyszczenie

- Na co zwrócić uwagę: Sprawdź widoczne uszkodzenia, zanieczyszczenia lub błędne części. Potwierdź typ materiału oraz stan powierzchni.

-

Odżyrzanie i czyszczenie alkaliczne

- Na co zwrócić uwagę: Upewnij się, że wszystkie oleje, smary i pozostałości z warsztatu zostały usunięte. Przetestuj powierzchnię pod kątem braku przerwania warstwy wody (woda powinna spływać równomiernie, a nie tworzyć kropel).

-

Trawienie kwasem i aktywacja powierzchni

- Na co zwrócić uwagę: Poszukaj jednolitego matowienia lub trawienia—nie powinno być połyskliwych ani ciemnych plam. W przypadku metali niemetalicznych lub biernych upewnij się o prawidłowej aktywacji (czasem za pomocą specjalnych aktywatorów lub podwójnego cynkowania dla aluminium).

Szczegółowe przygotowanie powierzchni jest obowiązkowe. Wyobraź sobie malowanie brudnej ściany—pominięcie tego kroku prowadzi do słabego przylegania i wad powłoki.

Chemia osadzania autokatalitycznego

-

Zanurzenie w roztworze niklu bezprądowego

- Na co zwrócić uwagę: Sprawdź skład łaźni—upewnij się, że stężenia jonów niklu, środka redukującego (zazwyczaj hipofosforytu sodu), środków kompleksujących, stabilizatorów i powierzchniowo czynnych są zgodne z zakresami określonymi przez dostawcę.

- Monitoruj temperaturę łaźni (zwykle 85°C do 95°C) oraz wartość pH (zazwyczaj między 4 a 6), zgodnie z zaleceniami dla danego składu łaźni.

- Upewnij się, że mieszanie i filtracja są aktywne, aby zapobiec powstawaniu cząstek stałych i zapewnić jednolity osad.

- Sprawdź mocowanie elementów—upewnij się, że wszystkie powierzchnie są odsłonięte, a roztwór może swobodnie cyrkulować.

-

Osadzanie bezprądowe

- Na co zwrócić uwagę: Monitoruj szybkość powlekania i czas przebywania, aby osiągnąć docelową grubość. Zwracaj uwagę na wydzielanie się gazu (bąbelki) oraz wygląd powierzchni — celem jest powierzchnia jednolita, gładka i pozbawiona wad.

- Śledź wiek kąpieli, numery partii oraz daty uzupełniania składników w dzienniku procesu w celu zapewnienia śledzenia i kontroli procesu.

Proces powlekania bezprądowego opiera się na reakcji autokatalitycznej: środek redukujący (często hipofosforyt) dostarcza elektrony, umożliwiając jonom niklu osadzanie się w postaci stopu niklu z fosforem na aktywowanej powierzchni. Reakcja ta trwa tak długo, jak długo skład chemiczny jest zrównoważony, a powierzchnia pozostaje katalityczna.

Opracowanie końcowe i bramki jakości

-

Płukanie i zobojętnianie

- Na co zwrócić uwagę: Używaj wody zdejonizowanej do dokładnego płukania między poszczególnymi etapami. Upewnij się, że nie ma przenoszenia się resztek chemikaliów — ich pozostałości mogą później powodować plamy lub korozję.

-

Obróbka cieplna lub wypiekanie (jeśli wymagane)

- Na co zwrócić uwagę: Sprawdź temperaturę pieca i czas przebywania zgodnie z specyfikacją procesu. Obróbka cieplna może zwiększyć twardość lub zredukować naprężenia wodorowe w osadzie.

-

Końcowa kontrola i pomiar

- Na co zwrócić uwagę: Sprawdź pokrycie, jednolitą grubość, przyczepność i wygląd. Zmierz grubość osadu i upewnij się, że spełnia wymagania.

Ścisła czystość, ostrożna kontrola kąpieli oraz systematyczne płukanie to główne środki zapobiegające zanieczyszczeniom i utratom przenoszonym przez roztwory w procesie chemicznego niklowania.

Pamiętaj, że każda procedura chemicznego niklowania musi być dostosowana do konkretnego podłoża, geometrii oraz wymagań użytkowych. Temperatura i pH kąpieli mogą różnić się w zależności od składu chemicznego — zawsze postępuj zgodnie z kartami danych technicznych dostawcy w celu dokładnej kontroli parametrów.

Prowadzenie szczegółowego dziennika jest niezbędne dla śledzenia procesu i jego ciągłej poprawy. Rejestruj:

- Numery partii i identyfikatory części

- Wiek kąpieli i dodatki chemiczne

- Temperaturę, pH i poziom roztworu

- Uzupełnienia i czynności konserwacyjne

Dzięki przestrzeganiu rygorystycznego procesu chemicznego niklowania osiągniesz spójne, wysokowydajne powłoki — gotowe do zastosowań wymagających. Następnie omówimy, jak wybrać odpowiedni wariant EN dostosowany do Twoich potrzeb inżynierskich.

Przewodnik wyboru chemicznego niklu dla inżynierów

Wybór zawartości fosforu

Gdy stajesz przed wyborem odpowiedniej powłoki chemicznego niklu dla swojego zastosowania, pierwszym pytaniem jest: jaki poziom fosforu należy określić? Odpowiedź kształtuje właściwości pod względem odporności na korozję, twardości, lutowalności, a nawet odpowiedzi magnetycznej. Przeanalizujmy główne kategorie:

- Niski fosfor (2–4% P): Zapewnia najwyższą twardość i odporność na zużycie w warunkach natychmiastowych, co czyni go idealnym wyborem w środowiskach abrazyjnych oraz w sytuacjach wymagających dobrej lutowalności lub przewodności. Te powłoki doskonale sprawdzają się w warunkach alkalicznych lub żrących, ale są mniej odporne na działanie kwasów.

- Średni fosfor (5–9% P): Pracowity koń branżowy, łączący odporność na korozję, twardość i wygląd. Powłoki elektrolityczne z niklu o średniej zawartości fosforu są powszechnie stosowane w inżynierii ogólnego przeznaczenia, przemyśle motoryzacyjnym i elektronice.

- Wysoka zawartość fosforu (10–13% P): Ze względu na swoją amorficzną strukturę te powłoki charakteryzują się bardzo wysoką odpornością na korozję — szczególnie w środowiskach kwaśnych lub obojętnych — oraz są zasadniczo niemagnetyczne. Są idealne dla przemysłu naftowego i gazowego, przetwórstwa chemicznego i przemysłu spożywczego.

| Wariant EN | Zawartość fosforu/boru | Odporność na korozję | Twardość (bez obróbki cieplnej / po obróbce cieplnej) | Właściwości magnetyczne | Łączność lutownicza | Typowe zastosowania |

|---|---|---|---|---|---|---|

| Niskofosforanowy Ni-P | 2–4% P | Najlepszy w środowisku zasadowym; umiarkowany w kwaśnym | Wysoka / rośnie po obróbce cieplnej | Magnetyczne | Doskonały | Wirniki pomp, elementy łączące, zawory, formy |

| Średnio-P Ni-P | 5–9% P | Dobra uniwersalność | Średnio-wysoka / Wysoka po hartowaniu | Niskomagnetyczny | Dobre | Precyzyjne wały, części samochodowe, elektronika |

| Wysoko-P Ni-P | 10–13% P | Doskonały w kwasach / obojętnych | Średnia / Najwyższa po hartowaniu | Nie magnetyczny | Umiarkowany | Sprzęt do procesów chemicznych, zawory przemysłu naftowego i gazowniczego, maszyny do przetwórstwa żywności |

| Nikiel-bor | 1–5% B | Niższy niż Ni-P | Bardzo wysoki w stanie po pokryciu | Magnetyczne | Doskonały (niski-B) | Kontakty elektryczne, części pracujące, powłoki wiązalne |

| Kompozyt Ni-P/PTFE | 10–12% P + 15–25% PTFE | Dobry (zależy od matrycy) | Niższy niż czyste Ni-P | Nie magnetyczny | Umiarkowany | Formy, powierzchnie wydzielające, komponenty ślizgowe |

Uwaga: Wartości twardości powłok niklu chemicznego (Ni-P) zazwyczaj wahają się w granicach 500–720 HK100 w stanie po naniesieniu, a po obróbce cieplnej dla powłok z wysoką zawartością fosforu osiągają 940–1050+ HK100.

Kiedy rozważyć współosadzanie Ni-B lub PTFE

Czy kiedyś zastanawiałeś się, czy potrzebujesz czegoś więcej niż standardowa powłoka fosforanowa niklu chemicznego? Powłoki niklu z boranem wyróżniają się wyjątkową twardością w stanie po naniesieniu oraz doskonałą przewodnością elektryczną, co czyni je idealnym wyborem dla styków elektronicznych i warstw możliwych do połączenia. Z drugiej strony, jeśli Twoje części wymagają niskiego współczynnika tarcia i łatwego wydzielania — na przykład formy lub zespoły ruchome — kompozyt Ni-P z PTFE oferuje gładką, samosmarującą się powierzchnię. Te powłoki niklu chemicznego są szczególnie przydatne w zastosowaniach, gdzie zużycie i smarność są krytyczne, ale czysty Ni-P nie zapewnia wymaganych właściwości.

- Powłoka niklu z boranem: Złącza elektroniczne, narzędzia narażone na duże zużycie, pola lutowane

- Kompozyt Ni-P/PTFE: Formy wtryskowe, wałki do przetwórstwa żywności, ślizgowe tuleje

Efekty i kompromisy obróbki cieplnej

Oto praktyczna wskazówka: obróbka cieplna może znacząco zwiększyć twardość powłok niklu chemicznego — szczególnie dla powłok niklu chemicznego o wysokiej zawartości fosforu. Na przykład, świeżo naniesiona powłoka Ni-P może osiągnąć twardość 500–720 HK100, ale po obróbce cieplnej, powłoki o wysokiej zawartości fosforu mogą przekroczyć 940 HK100, konkurować z chromem twardym. Jednak ten wzrost wiąże się z kompromisem: obróbka cieplna, szczególnie w wyższych temperaturach, może zwiększyć porowatość i nieco zmniejszyć odporność na korozję, zwłaszcza w przypadku powłok niklu chemicznego o wysokiej zawartości fosforu (Nickel Institute) .

- W celu uzyskania maksymalnej odporności na zużycie, należy poddać obróbce cieplnej powłoki Ni-P lub Ni-B zgodnie z zaleceniami.

- Jeśli priorytetem jest odporność na korozję, należy unikać nadmiernej obróbki cieplnej w przypadku powłok niklu chemicznego o wysokiej zawartości fosforu.

Określenie odpowiedniego rodzaju niklu chemicznego — według zawartości fosforu lub boru oraz z uwzględnieniem obróbki cieplnej — zapewnia Twojemu powłokowi optymalny balans twardości, odporności na korozję i wydajności użytkowej.

Wciąż nie wiesz, która powłoka niklu chemicznego nadaje się do Twojej części? Wyobraź sobie kolejny krok: przygotowanie podłoża, aby zagwarantować trwałą przyczepność i wysoką wydajność. Zajmiemy się właśnie tym.

Podstawy przygotowania powierzchni, przyczepności i maskowania dla chemickiego niklowania

Przygotowanie aluminium do CN

Gdy chcesz zmaksymalizować wydajność niklowanego aluminium, kluczem jest przygotowanie. Naturalna warstwa tlenkowa aluminium to obwarunkowanie: chroni przed korozją, ale utrudnia bezpośrednie niklowanie. Dlatego chemickie niklowanie aluminium zawsze rozpoczyna się od serii czynności: czyszczenia, trawienia i aktywacji, zaprojektowanych tak, by zapewnić trwałą przyczepność i bezprzewodowy wygląd powłoki niklu.

Zrób to:

- Dokładnie odtłuszczyć i oczyścić za pomocą czyszczacza alkalicznego lub ultradźwiękowego systemnie powinno pozostać oleju ani pyłu.

- Wyrzucić w roztworze alkalicznym (np. wodorotlenek sodu) w celu pozbycia się tlenku i wygrzebienia powierzchni w celu lepszego łączenia mechanicznego.

- Odmiana w kąpieli kwasem azotowym lub siarkowym w celu usunięcia pozostałości po wytłaczaniu.

- W celu zastąpienia folii tlenkowej warstwą cynku stosuje się proces z cynianu, która działa jako most dla osady niklu.

- W przypadku zastosowań krytycznych należy zastosować podwójny cykl cynkowania: odciąć pierwszą warstwę cynku i ponownie zastosować, aby jeszcze bardziej zwiększyć przyczepność.

- W przypadku potrzeby maksymalnej przyczepności należy rozważyć wykonanie cienkiego uderzenia niklu elektrolitycznego przed stopniem bezelektrycznym.

Unikaj tego:

- Przesunięcie jakiegokolwiek kroku czyszczenia lub aktywacji pozostałości lub tlenków może powodować słabe przyczepienie lub łuszczenie.

- Pozostawienie oczyszczonego aluminium na powierzchni może powodować reoksydację w ciągu kilku minut.

- Niewystarczające lub nadmierne grawerowanie, które może prowadzić do tworzenia się śmieci lub nadmiernego szorstkości.

Wykonanie tych kroków zapewnia, że bezelektrowa niklowanie aluminium zapewnia spójne, wysokiej jakości wyniki dla części samochodowych, lotniczych i elektronicznych.

Niuanse stali nierdzewnej, miedzi i narzędziowej

Nie wszystkie podłoża są równe. Każdy materiał wymaga dostosowanego podejścia do niezawodnego pokrycia lub powłoki powierzchni ze stali nierdzewnej miedzią i niklem.

Płytkowanie niczelem stali nierdzewnej Zrób to:

- Zmniejszyć ilość oleju i dokładnie go oczyścić, aby usunąć oleje i zanieczyszczenia.

- Aktywuj powierzchnięczęsto za pomocą łagodnego kwasu lub specjalnego aktywatoraw celu usunięcia pasywnych warstw tlenku.

- Należy natychmiast płukać, aby zapobiec ponownej pasywacji.

- Rozważmy wykonanie uderzenia niklu Woods dla stopu wyzwania przed bezelektrolyczną pokrywą.

Płyty niklowe ze stali nierdzewnej Unikaj tego:

- Pozostawienie części narażonych po aktywacjinieprzebranej może szybko przekształcić tlenki.

- Wykorzystanie niezgodnych ze sobą środków czyszczących, które mogą pozostawiać folie lub pozostałości.

Miedź i stal narzędziowa Zrób to:

- Odgrzewanie i oczyszczanie alkaliczne, tak jak w przypadku innych substratów.

- Aktywujący kwas (dla miedzi, często z kwasem siarkowym; dla stali narzędzia, z aktywatorami chlorovodorowym lub specjalistycznymi).

- Dokładnie spłukać i włożyć bezpośrednio do wanny bezelektrycznej, aby uniknąć rdzy lub utleniania.

Miedź i stal narzędziowa Unikaj:

- Pozwolenie na suszenie części w powietrzu między etapami wilgoć może powodować plamy lub korozję.

- Zaniedbanie sprawdzenia wpadłości gleby w dziurach lub nitkach.

Właściwe sekwencjonowanie każdego materiału stanowi podstawę solidnego pokrycia miedzią i niklem oraz trwałego wykończenia niklem na stali nierdzewnej lub aluminium.

Taktyka maskowania i selektywnego nakładania

Czy kiedykolwiek trzeba było chronić określone obszary przed powłoką? Maskowanie jest niezbędne podczas chemicznego niklowania, szczególnie w przypadku złożonych zespołów lub gdy tylko wybrane powierzchnie mają być traktowane. Odpowiednia strategia maskowania zapobiega niechcianemu nagromadzeniu niklu i zapewnia wyraźne zdefiniowanie krawędzi bez uszkodzenia warstwy EN po usunięciu.

Typowe materiały do maskowania:

- Lakiery zatrzymujące (szybkoschnące winylowe lub odporne na kwasy)

- Woski (do cykli w wysokiej lub niskiej temperaturze)

- Taśmy samoprzylepne (plastikowe, szklane lub metalizowane)

- Trwałe zatyczki, nakrętki oraz specjalne przyrządy montażowe z gumy lub plastiku

Zasady maskowania:

- Nanoszenie wielu warstw lakieru lub wosku zapewnia pełną ochronę — każda warstwa musi dokładnie wyschnąć.

- Wosk należy przycinać, gdy jest jeszcze ciepły, aby uzyskać czyste krawędzie i ułatwić jego usunięcie po platerowaniu.

- Wybierz grubość taśmy i rodzaj kleju odpowiednio do chemii roztworu i geometrii elementu.

- W przypadku trwałych zabezpieczeń upewnij się, że pasują one dokładnie i są chemicznie kompatybilne ze wszystkimi etapami procesu.

- Usuń zabezpieczenia natychmiast po powleczeniu, aby uniknąć trudnych do wyczyszczenia pozostałości.

Równie ważne jest prawidłowe zamocowanie skomplikowanych elementów — oprzyrządowanie powinno zapewniać przepływ roztworu do wszystkich powierzchni i minimalizować uwięzienie powietrza, które może prowadzić do niepowlecenia lub wolnych przestrzeni.

Zawsze sprawdzaj przyczepność po powleczeniu, stosując standaryzowane metody badań — to gwarantuje, że powłoka niklu na aluminium lub innym podłożu spełnia wymagania jakościowe przed przejściem do następnego etapu procesu.

Zrozumienie specyficznych potrzeb przygotowania i zabezpieczania każdego rodzaju podłoża to klucz do maksymalnego wykorzystania procesu chemicznego niklowania. Następnie omówimy, jak określać, kontrolować i dokumentować Twoje powłoki, aby uzyskiwać wiarygodne i powtarzalne wyniki.

Jak określać i kontrolować chemiczne niklowanie

Które normy się stosuje i kiedy

Czy kiedyś zastanawiałeś się, jak zapewnić, że chemiczne niklowanie zawsze spełnia oczekiwania branżowe? Odpowiedź znajduje się w normach takich jak ASTM B733 , AMS-C-26074 , oraz AMS 2404 . Te dokumenty określają podstawowe wymagania dotyczące grubości powłoki niklu nanoszonej chemicznie, jakości osadu oraz protokołów inspekcji, stanowiąc tym samym podstawę zamówień zakupu i rysunków technicznych w sektorach lotniczym, obronnym, elektronicznym oraz przemyśle przemysłowym.

Przeanalizujmy, co każda z norm oferuje:

| Standard | Typowe zastosowanie | Kluczowe punkty/uwagi | Typowe testy |

|---|---|---|---|

| ASTM B733 | Ogólny przemysł, elektronika, naftowy i gazowy, medyczny, narzędziownia | Określa typy według zawartości fosforu (Typ I–V), klasy według obróbki cieplnej oraz warunki eksploatacji według grubości (SC0–SC4) | Grubość (XRF, magnetyczna, coulometryczna), przyczepność (zginanie/udar/szok termiczny), porowatość (ferroksyl, wrząca woda), twardość (mikrotwardość) |

| AMS-C-26074 | Lotnictwo, obronność, kosmos, elektronika, przemysł naftowy i gazowy | Klasy według obróbki cieplnej, gatunki według zawartości fosforu, rygorystyczna dokumentacja i jednolitość, ulepszone dla ekstremalnych warunków środowiskowych | Grubość (nieniszcząca), przyczepność (rozciąganie, zginanie), twardość, odporność na korozję, kontrola wzrokowa |

| AMS 2404 | Zastosowanie ogólnego przeznaczenia w przemyśle lotniczym i motoryzacyjnym | Technicznie równoważny normie AMS-C-26074 i zalecany do nowych projektów | Grubość, przyczepność, wygląd, twardość (zgodnie z wymaganiami) |

Każda norma klasyfikuje powłoki według zawartości fosforu – niskiej, średniej lub wysokiej – oraz określa minimalne i maksymalne grubości warstwy niklu, klasy obróbki cieplnej oraz metody badań. Na przykład ASTM B733 określa typy takie jak Typ II (1–3% P) do zastosowań elektronicznych lub Typ V (>10% P) do warunków o wysokiej agresywności korozji, oraz klasy grubości od SC0 (0,1 µm) dla podstawowej ochrony do SC4 dla ekstremalnych warunków eksploatacji.

Jak pisać kryteria akceptacji

Brzmi skomplikowanie? Oto praktyczna lista kontrolna, która pomoże Ci sformułować jasne, gotowe do inspekcji kryteria akceptacji dla specyfikacji powłoki chemicznej niklu:

- Klasa/typ powłoki: Określ poziom fosforu (np. ASTM B733 Typ IV lub AMS-C-26074 Klasa B)

- Grubość powłoki niklowej: Podaj minimalną i maksymalną dopuszczalną grubość warstwy niklu (np. 10–25 µm) oraz określ miejsca, w których należy wykonać pomiary

- Metoda badania przyczepności: Wskaż zginanie, uderzenie lub szok termiczny zgodnie ze standardem

- Wymagania dotyczące obróbki cieplnej: Wymień klasę (bezpośrednio po powlekania lub poddana obróbce cieplnej), temperaturę oraz czas trwania

- Metoda badania odporności na korozję: Określ wymagane testy (np. test mgły solnej, porowatość metodą ferroksylową)

- Odniesienie do planu próbkowania: Odesłanie do przyjętego w branży planu kontroli partii (np. ANSI/ASQ Z1.4)

- Zasady naprawiania/poprawek: Zdefiniuj, czy i w jaki sposób dopuszczalne są poprawki

- Dokumenty końcowe: Zażądaj certyfikatów zgodności, śledzenia partii kąpieli oraz raportów z inspekcji

Upewnij się, że podano dokładny standard (np. „ASTM B733 Typ V, Klasa 2, SC3”) oraz wszelkie odpowiednie klasy lub gatunki. To zapewnia, że wszystkie strony – kupujący, powlekacz i inspektor – używają tego samego języka i wiedzą, jaka jest wymagana grubość warstwy niklu oraz cele wydajnościowe.

Metody kontroli i badań trwałe i wiarygodne

Jak potwierdzić grubość warstwy niklu oraz inne cechy jakościowe? Protokoły inspekcyjne są zawarte w każdym z głównych standardów EN. Poniżej znajduje się szybki przewodnik po najbardziej powszechnych metodach:

- Pomiar grubości: Użyj fluorescencji rentgenowskiej (XRF), indukcji magnetycznej (do niezakrzepłych powłok na stali), rozpraszania wstecznego beta lub metody kolumetrycznej do uzyskania precyzyjnych, powtarzalnych odczytów. Do weryfikacji niszczącej stosuje się również mikrotłoczenie mechaniczne.

- Przyczepność: Testy gięcia, udaru lub szoku termicznego zgodnie z wybranym standardem. Szukaj odpadania, łuszczenia się lub odrywania.

- Porowatość: Testy z zastosowaniem Ferroxylu, wrzącej wody, wody natlenionej lub alizaryny wykrywają dziurki lub porowatość, które mogą naruszyć odporność na korozję.

- Twardość: Badanie mikrotwardości (np. metodą Knoopa lub Vickersa) przed i po obróbce cieplnej, szczególnie dla części stosowanych w lotnictwie lub wymagających odporności na zużycie.

- Inspekcja wizualna: Sprawdź obecność pęcherzy, wgłębień, przebarwień lub nierównomiernego osadu.

Zawsze dostosuj plan inspekcji do terminologii i metod badań podanego standardu. Jeśli aplikacja wymaga śledzenia lub pewności statystycznej, zastosuj uznany plan próbkowania i udokumentuj wszystkie wyniki dla każdej partii.

Lista kryteriów akceptacji

- Klasa/typ osadu i zawartość fosforu

- Wymagana grubość powłoki niklowej i mapa lokalizacji

- Metoda badania przyczepności i poziom akceptacji

- Klasa obróbki cieplnej, temperatura i czas trwania

- Wymagania dotyczące badań odporności na korozję i porowatości

- Plan próbkowania i częstotliwość inspekcji

- Wskazówki dotyczące przeróbki/naprawy

- Dokumentacja i wyniki certyfikacyjne

Dla każdego zadania podaj dokładnie normę, typ, klasę oraz wymaganą grubość warstwy niklu — nie polegaj na ogólnych opisach ani założeniach.

Tłumacząc normy EN na realizowalne specyfikacje i jasne plany inspekcji, zbudujesz zaufanie do każdej powłoki — tworząc podstawę skutecznej kontroli procesu i diagnostyki, którą omówimy w dalszej części.

Kontrola łaźni, uzupełnianie i usuwanie usterek w procesie chemicznego niklowania

Monitorowanie stanu łaźni i rejestracja danych

Kiedyś zastanawiałeś się, dlaczego niektóre elementy powlekane chemicznym niklem wyglądają bez zarzutu, podczas gdy inne wykazują ubytki, smugi lub nieregularny kolor? Sekret często tkwi w dokładności monitorowania i utrzymania łaźni. W procesie powlekania utrzymanie roztworu niklu w idealnym stanie jest równie ważne jak sama chemia. Wyobraź sobie kucharza, który podczas gotowania ciągle kostkuje i dopasowuje swój przepis — inżynierowie procesu muszą robić to samo z roztworem chemicznego niklu.

Parametry kluczowe, które należy regularnie kontrolować:

- Stężenie jonów niklu —Za niskie prowadzi do cienkiego osadu; zbyt wysokie może powodować niestabilność.

- Hipofosforan (czynnik redukujący) —Niezbędny dla reakcji autokatalitycznej; należy uzupełniać w miarę jego zużycia.

- Fosforan (produkt uboczny) —Gromadzi się z czasem; nadmiar prowadzi do złej jakości osadu i może zatrzymać proces powlekania.

- pH —Zazwyczaj utrzymywany w zakresie od 4,6 do 5,0 dla optymalnych wyników.

- Temperatura —Zwykle kontrolowany w zakresie 85–91°C; zbyt niska temperatura spowalnia osadzanie, zbyt wysoka zagraża rozkładowi roztworu.

- Poziomy stabilizatora i dodatków —Reguluje właściwości osadów i trwałość kąpieli.

- Stan filtracji —Usuwa cząstki powodujące chropowatość lub ubytki.

Metody analizy rutynowej obejmują miareczkowanie (dla niklu i hipofosforanu), spektrofotometrię UV-Vis oraz chromatografię jonową dla fosforanów i innych zanieczyszczeń. W przypadku temperatury i pH należy używać kalibrowanych mierników i rejestrować każdy pomiar.

Tytuły kolumn w dzienniku kąpieli

- Data i czas

- Inicjały operatora

- Identyfikator partii/elementu

- Wiek kąpieli (cykle lub godziny)

- Stężenie jonów niklu

- Stężenie hipofosforanu

- Stężenie fosforynu

- pH

- Temperatura

- Dodatki (chemikalia, uzupełnienia)

- Obserwacje (kolor, mętność, zapach, widoczne wady)

- Zdarzenia związane z filtracją/obsługą techniczną

- Szacunki zużycia przez wypływ

Uzupełnianie i przedłużanie trwałości kąpieli

Gdy zauważysz spadek wydajności kąpieli – np. wolniejszą prędkość napylania lub mniej błyszczący wykończenie – prawdopodobnie nadszedł czas na uzupełnienie składników. Oto jak utrzymać proces niklowania w dobrej kondycji:

- Sprawdź poziom niklu i hipofosforanu. Uzupełniaj oddzielnie, pozwalając 15–20 minut między dodatkami dla właściwego wymieszania.

- Monitoruj akumulację fosforynów. Wysokie stężenia (często powyżej 100–150 g/l) wskazują na wyczerpanie kąpieli; może być konieczne częściowe usunięcie lub wymiana kąpieli (Wykańczanie i powlekanie) .

- Utrzymuj pH i temperaturę w zalecanym zakresie — koryguj przy użyciu amoniaku lub kwasu octowego w miarę potrzeb.

- Regularnie filtruj łaźnię (za pomocą worków filtryjnych o wielkości 1 mikrona lub mniejszej) w celu usunięcia cząstek stałych i wydłużenia trwałości łaźni.

- Pozostawiaj łaźnię przykrytą, gdy nie jest używana, oraz unikaj zanieczyszczeń krzyżowych z innych linii powlekania lub przenoszenia roztworów z etapów wstępnych.

Odpowiednie uzupełnianie składników i filtracja mogą znacząco wydłużyć żywotność roztworu niklu chemicznego, zmniejszając koszty i przestoje produkcyjne.

Rozwiązywanie usterek — szybkie naprawy

Nawet przy starannym monitorowaniu mogą pojawiać się wady. Oto praktyczna tabela ułatwiająca zlokalizowanie i usunięcie najczęstszych problemów w procesie powlekania:

| Objawy | Prawdopodobna przyczyna | Działanie korygujące |

|---|---|---|

| Wolny tempa powlekania | Niski poziom niklu lub hipofosforanu, niskie pH, niska temperatura, zanieczyszczenie metaliczne | Przeanalizuj i skoryguj poziom niklu/hipofosforanu, popraw pH/temperaturę, sprawdź obecność zanieczyszczeń |

| Brak powłoki / brak osadzania | Słabe przygotowanie powierzchni, niska aktywność kąpieli, zanieczyszczenie metaliczne | Popraw czyszczenie/aktywację, sprawdź skład chemiczny kąpieli, usuń zanieczyszczenia |

| Chropowate lub czarne osady | Słabe filtrowanie, nadmierna ilość stabilizatora, wysokie pH, zanieczyszczenie organiczne | Popraw filtrowanie, dostosuj ilość stabilizatora, skoryguj pH, wyczyść sprzęt |

| Wykrywanie | Zanieczyszczenie organiczne, słabe czyszczenie, cząstki stałe, wysoki poziom fosforynów | Wzmacnij czyszczenie, filtruj roztwór, wymień lub częściowo odnowić kąpiel |

| Nasiona lub pęcherze | Przesadnie stabilizowana kąpiel, zanieczyszczenie przeniesione z poprzedniego etapu, słabe przygotowanie powierzchni | Zmniejsz ilość stabilizatora, popraw płukanie, przeanalizuj proces przygotowania powierzchni |

| Niejednorodna grubość | Parametry poza zakresem, niewystarczające mieszanie, słabe mocowanie | Sprawdź pH/temperaturę, popraw mieszanie, dostosuj mocowanie |

| Mleczny/zamulony roztwór | Wysoki poziom fosforynów, wysokie pH, niski poziom kompleksantów | Przeprowadź analizę i dostosuj skład chemiczny, rozważ wymianę kąpieli |

Jeśli dane techniczne producenta określają granice kontrolne i stężenia dodawane, należy stosować dokładnie te wartości; w przeciwnym razie nie należy zakładać zakresów.

Filtracja jest pierwszą linią obrony przed szorstkością i ubytkami — używaj drobno porowatych filtrów i utrzymuj środowisko kąpieli tak czyste jak w laboratorium. Nawet kilka części na milion przypadkowych metali, olejów lub zanieczyszczeń organicznych może zatrucić roztwór do niklowania chemicznego i naruszyć cały proces powlekania.

Dzięki systematycznemu monitorowaniu, uzupełnianiu składników oraz szybkiemu wykrywaniu usterek zapewnisz stabilne i wysokiej jakości wyniki niklowania chemicznego. Następnie przyjrzymy się temu, jak zasady dotyczące ochrony środowiska, higieny i bezpieczeństwa wpływają na zrównoważony proces powlekania.

Higiena środowiska, bezpieczeństwo i zrównoważony rozwój w powlekania bezprądowym niklem

Bezpieczeństwo pracowników i środki ochrony indywidualnej

Gdy masz do czynienia z chemikaliami stosowanymi w powlekania bezprądowym, bezpieczeństwo to nie tylko formalność do spełnienia — to podstawa niezawodnego działania. Zastanawiałeś się kiedyś, co może się stać, jeśli pominiesz rękawice lub nie użyjesz odpowiedniej wentylacji? Bezpośredni kontakt z solami niklu i środkami redukującymi może prowadzić do podrażnień skóry, uszkodzeń oczu oraz problemów oddechowych. Zgodnie z kartą Charakterystyki Bezpieczeństwa roztworów do chemicznego niklowania związki niklu mogą również być rakotwórcze i wywoływać reakcje alergiczne u wrażliwych osób.

- Zawsze nosić rękawice odporno na działanie chemikaliów (zalecane nitrylowe), długie rękawy oraz okulary ochronne lub osłonę twarzy.

- Stosować odpowiednią ochronę dróg oddechowych, jeśli wentylacja jest niewystarczająca lub gdy pracujesz z mgłami czy parami.

- Po kontakcie z roztworami do powlekania dokładnie umyć ręce i odsłonięte części ciała.

- Przechowywać jedzenie i napoje z dala od strefy pracy, aby zapobiec przypadkowemu połknięciu.

- Przechowuj chemikalia w szczelnie zamkniętych pojemnikach, w chłodnych, dobrze wentylowanych miejscach, z dala od materiałów niekompatybilnych.

- Szkol wszystkich operatorów w zakresie procedur awaryjnych, w tym reagowania na wycieki oraz udzielania pierwszej pomocy w przypadku narażenia na działanie chemikaliów.

Brzmi rygorystycznie? Powinno — te kroki pomagają zapobiegać ostrych i przewlekłych skutkom dla zdrowia oraz wspierają kulturę bezpieczeństwa, z której korzystają wszyscy na hali produkcyjnej.

Zgodność z przepisami i substancjami

Zastanawiasz się, jak niklowanie chemiczne wpisuje się w obecny krajobraz regulacyjny? Jeśli Twoja firma dostarcza elementy elektroniczne lub samochodowe, prawdopodobnie znasz RoHS i REACH. Te przepisy ograniczają stosowanie szkodliwych substancji i wymagają dokumentacji chemikaliów używanych w procesach galwanicznych i kąpielach niklu chemicznego. Na przykład RoHS ogranicza stosowanie ołowiu, kadmu, rtęci i chromu sześciowartościowego w elementach elektrycznych, podczas gdy REACH monitoruje substancje o bardzo wysokim potencjalnym zagrożeniu (SVHC) we wszystkich etapach produkcji.

- Zarejestruj wszystkie chemikalia używane w procesie powlekania zgodnie z wymogami lokalnych lub regionalnych władz.

- Utrzymuj aktualne karty charakterystyki (SDS) oraz dokumentację techniczną dla każdego składnika elektrolitu.

- Dokumentuj użycie wszelkich ograniczonych substancji i zapewnij, że tam, gdzie to możliwe, rozważane są ich alternatywy.

- Przestrzegaj wytycznych dotyczących jakości ścieków i powietrza (na przykład U.S. EPA 40 CFR Part 433, które ograniczają zawartość niklu w ściekach do 3,98 mg/L jako maksimum dzienne lub 2,38 mg/L jako średnia miesięczna).

- Zwróć uwagę na przepisy specyficzne dla danego regionu — takie jak California’s Title 22 dotyczące odpadów niebezpiecznych lub wymogi Unii Europejskiej dotyczące oznakowania CE dla urządzeń elektronicznych.

Dlaczego to ma znaczenie dla Twojej działalności? Odpowiednia zgodność z przepisami nie tylko pozwala uniknąć kar i zamknięcia działalności, ale także zapewnia klientom, że proces powlekania chemicznego nie wprowadzi do ich łańcucha dostaw skorodowanego niklu ani szkodliwych pozostałości.

Oczyszczanie odpadów i zrównoważony rozwój

Czy kiedykolwiek zastanawiałeś się, co dzieje się ze zużytymi kąpielami i wodą płuczną po metalizacji chemicznej? Ścieki zawierające nikiel stanowią wyzwanie zarówno środowiskowe, jak i regulacyjne. Nieoczyszczone ścieki mogą prowadzić do gromadzenia się niklu w glebie i zbiornikach wodnych, powodując szkody ekologiczne oraz konsekwencje prawne. Dlatego zrównoważone zarządzanie odpadami jest konieczne – szczególnie w miarę zaostrzania się norm środowiskowych.

Typowe kroki postępowania obejmują:

- korektę pH i strącanie —Dodawanie zasady (np. NaOH) w celu podniesienia pH i strącenia niklu w postaci wodorotlenku niklu, który następnie jest usuwany przez filtrację.

- Filtrowanie —Usuwa substancje stałe i zapobiega odprowadzaniu niebezpiecznego osadu.

- Ekstrakcję rozpuszczalnikiem i odzysk —Nowoczesne instalacje wykorzystują systemy zamknięte do ekstrakcji i odzysku niklu, minimalizując ilość odpadów i wspierając recykling surowców (TY Extractor) .

- Wymianę jonową lub odparowanie —Zaawansowane metody dalszego redukowania zawartości niklu w ściekach i odzyskiwania cennych metali.

- Wydłużenie trwałości kąpieli i redukcja jej ubytku —Staranne sterowanie procesem, płukanie oraz zarządzanie chemiczne mogą zmniejszyć częstotliwość usuwania kąpieli i zminimalizować ilość odpadów.

Wyobraź sobie, że każdy zakład recykluje swój nikiel — zużycie zasobów by spadło, a ryzyko przedostania się korodującego niklu do środowiska byłoby znacznie mniejsze. Te kroki pomagają również ograniczyć wady korozyjne, zapewniając, że strumienie odpadów nie przyspieszają degradacji środowiska ani nie zwiększają ryzyka regulacyjnego.

| Podstawy programu BHP i ochrony środowiska dla powlekania chemicznego nikiel | |

|---|---|

| Komunikacja zagrożeń i oznakowanie | Zapewnij, że wszystkie strefy są wyraźnie oznaczone, a pracownicy są przeszkoleni w zakresie zagrożeń |

| Dostęp do kart charakterystyki i dokumentacji technicznej | Utrzymuj dokumenty łatwo dostępne dla wszystkich chemicznych substancji |

| Regularne szkolenia bezpieczeństwa i ochrony środowiska | Planuj coroczne szkolenia uzupełniające oraz szkolenia dla nowych pracowników |

| Monitorowanie narażenia i emisji | Stosuj próbki powietrza i wody do śledzenia zgodności |

| Manifest i śledzenie odpadów | Dokumentuj wszystkie przemieszczenia i utylizację odpadów niebezpiecznych |

| Okresowe audyty zgodności | Przeglądaj praktyki i aktualizuj je w miarę ewolucji przepisów |

Zawsze przestrzegaj lokalnych przepisów i warunków pozwoleń oraz konsultuj się z certyfikowanymi specjalistami ds. środowiska podczas projektowania lub modernizacji instalacji galwanicznych.

Tworząc solidny program EHS i śledząc najnowsze praktyki, nie tylko ochronisz swój zespół i środowisko, ale także zapewnisz, że proces niklowania bezprądowego wytrzyma scrutiny — teraz i w przyszłości. Następnie porównamy wydajność i zrównoważoność niklu bezprądowego z alternatywnymi powłokami, pomagając Ci dokonać najlepszego wyboru dla swojej aplikacji.

Gdzie najlepiej sprawdza się niklowanie bezprądowe

Gdzie nikiel bezprądowy exceluje

Czy kiedyś zastanawiałeś się, dlaczego niektóre elementy wysokiej precyzji są bardziej trwałe, odporne na korozję i zachowują ścisłe tolerancje nawet po wielu latach użytkowania? Odpowiedź często tkwi w wyborze wykończenia powierzchni. Powlekanie chemiczne nikiel stanowi wyraźne wyróżnienie, gdy potrzebujesz powłoki zarówno jednorodnej, jak i wytrzymałej — szczególnie dla złożonych kształtów, otworów wewnętrznych czy delikatnych detalów. W przeciwieństwie do innych metod, powłoka chemiczna nikiel tworzy równomierną warstwę na każdej odsłoniętej powierzchni, co czyni ją najlepszym wyborem w wymagających zastosowaniach inżynieryjnych, gdzie nieregularna grubość może prowadzić do przedwczesnego uszkodzenia lub problemów z montażem.

- Precyzyjne zawory hydrauliczne i wirniki pomp

- Korpusy wtryskiwaczy paliwa i siłowniki samochodowe

- Formy do wtrysku tworzyw sztucznych i narzędzia do odlewania pod ciśnieniem

- Złącza elektroniczne i płytki drukowane

- Części ślizgowe lub narażone na zużycie w maszynach

Gdy dokładność wymiarowa, odporność na korozję i ochrona przed zużyciem są krytyczne, powlekanie niklem chemicznym (EN) w porównaniu z niklowaniem galwanicznym (elektrolitycznym) często przesądza o wyborze na rzecz EN, szczególnie w przypadku skomplikowanych lub wysokowydajnych komponentów.

Porównanie z niklem elektrolitycznym i chromem

Wybierając między niklem chemicznym, niklem elektrolitycznym a powłoką chromową, wyobraź sobie element z głębokimi bruzdami, ciasnymi średnicami wewnętrznymi lub wrażliwymi powierzchniami stykowymi. Oto, jak każda z powłok sprawdza się w warunkach rzeczywistych:

| Atrybut | Wyroby z tworzyw sztucznych | Niklowanie elektrolityczne | Chromowanie twarde | Pozostałe |

|---|---|---|---|---|

| Jednolitość na częściach złożonych | Doskonała — równomiernie pokrywa wszystkie powierzchnie | Słaba — grubsza na krawędziach, cieńsza w zagłębieniach | Umiarkowana — lepsza niż niklowanie elektrolityczne, ale nie tak jednolita jak EN | Dobra, ale może gromadzić się na krawędziach |

| Typowy zakres grubości | 5–25 μm (może być dostosowana według potrzeb) | 520 μm (mniej kontroli w głębokich cechach) | 10500 μm (gęstość dla części zużywających) | 525 μm (standardowe dla elementów mocujących) |

| Odporność na zużycie | Wysoki (zwłaszcza po obróbce cieplnej) | Umiarkowany | Bardzo wysoka (twardota jako pokryta 6872 HRC) | Niski |

| Odporność na korozję | Doskonałezwłaszcza wysokiej zawartości fosforu EN | Umiarkowane może zanikać z czasem | Dobrze, ale może rozwinąć mikrokraksę. | Sprawiedliwa ochrona tylko poświęcająca |

| Możliwość przeróbki | Dobrymoże być zdejmowany i wymieniony | Dobry — można go zdejmować | Trudny — twardość może utrudniać obróbkę | Łatwy do zdjęcia/pokrywania ponownie |

| Pozycjonowanie cenowe | Umiarkowany — opłacalny pod względem wydajności | Niski do umiarkowanego — dobry dla zastosowań dekoracyjnych | Wyższy — odzwierciedla korzyści wynikające z odporności na zużycie i twardości | Najniższy — idealny dla masowej produkcji tanich elementów |

| Wygląd wykończenia | Błyszczący do matowego (możliwość dostosowania) | Jasne, dekoracyjne | Jasne, lustrzane (chromowanie niklowo-chromowe do dekoracji) | Matowe do jasnych, zazwyczaj nie dla estetyki |

Dla różnica między nikielowaniem a chromowaniem , wszystko zależy od priorytetów: chromowanie jest najlepsze pod kątem maksymalnej twardości i najniższego tarcia (np. tłoki, formy, siłowniki hydrauliczne), ale nikiel chemiczny wygrywa pod względem jednolitego pokrycia i lepszej odporności na korozję, szczególnie w trudnych warunkach chemicznych lub morskich. Powłoka niklowo-chromowa jest często wybierana w zastosowaniach dekoracyjnych, gdzie ważna jest połyskliwość i gładkość powierzchni, podczas gdy EN jest standardem dla powierzchni technicznych lub funkcyjnych.

Porównując nikiel chemiczny i elektrolityczny, pamiętaj: jeśli twój detal wymaga spójnej grubości powłoki we wszystkich zakamarkach, EN jest lepszym wyborem. Nikiel elektrolityczny lepiej sprawdza się w zastosowaniach dekoracyjnych lub mniej krytycznych, gdzie najważniejsze są szybkość i koszt.

Kiedy powłoka cynkowa wystarcza

Nie każda część wymaga wysokiej wydajności warstwy EN lub chromu. Czasami wystarczy podstawowa ochrona przed korozją przy możliwie najniższym koszcie — szczególnie w przypadku elementów łączących, uchwytów lub innych elementów konstrukcyjnych, które nie będą narażone na działanie agresywnych chemikaliów lub intensywne zużycie. Właśnie w takich przypadkach platerowanie cynkiem okazuje się idealne. Zapewnia ono ochronę katodową, co oznacza, że cynk ulega korozji jako pierwszy, chroniąc tym samym stal pod spodem, jednak nie jest przeznaczone do zastosowań wymagających odporności na intensywne zużycie czy precyzyjnych połączeń. Decydując między powłoką niklową a cynkową, należy wziąć pod uwagę warunki eksploatacji i całkowity koszt eksploatacji: cynk jest dobrym wyborem dla krótkoterminowych, niskobudżetowych zastosowań, ale jeśli chodzi o elementy narażone na wilgoć, chemikalia lub wymagające dokładnej kontroli wymiarów, powłoka EN jest lepszym rozwiązaniem.

Jednolitość, ochrona przed korozją oraz dokładność wymiarowa sprawiają, że platerowanie bezprądowe niklem jest wyraźnym liderem w zastosowaniach precyzyjnych i wymagających wysokiej wydajności — szczególnie w porównaniu z niklowaniem elektrolitycznym, chromowaniem czy cynkowaniem.

Gotowy do określenia wykończenia dla swojego kolejnego projektu? Zrozumienie, jak każda opcja się sprawdza, pomoże Ci uniknąć kosztownych błędów i dostarczyć niezawodne, trwałe komponenty. Następnie omówimy, jak znaleźć godnych zaufania partnerów w zakresie powłok EN oraz jak sformułować swoje wymagania, aby uzyskać spójne i wysokiej jakości wyniki.

Specyfikacja zakupu oraz zaufani partnerzy w zakresie usługi powlekania niklem chemicznym (EN)

Co uwzględnić w zapytaniu ofertowym i notatkach na rysunkach

Gotowy wykorzystać swoją wiedzę na temat tego, czym jest powlekanie niklem chemicznym, do osiągnięcia rzeczywistych efektów? Gdy przygotowujesz zapytanie ofertowe (RFQ) lub opracowujesz rysunki techniczne dotyczące powlekania EN, jasne i szczegółowe specyfikacje są kluczem do uzyskania spójnych i wysokiej jakości wyników. Wyobraź sobie, że Twój element to precyzyjny wał hydrauliczny lub partia drukowanych trójwymiarowo części z powłoką niklową – bez odpowiednich szczegółów nawet najbardziej doświadczeni wykonawcy powłok niklu chemicznego mogą nie trafić w sedno.

- Typ osadu i zawartość fosforu: Określ niski, średni lub wysoki poziom fosforu lub podaj dokładny procent, jeśli jest to istotne (np. zgodnie z ASTM B733 Typ IV, 5–9% P).

- Grubość niklu i miejsca pomiaru: Podaj wymaganą grubość (np. 12–25 μm) oraz wskaż na rysunku, gdzie należy wykonać pomiar.

- Testy przyczepności i odporności na korozję: Wymagaj określonych metod badań (np. test gięcia zgodnie z AMS-C-26074, test mgły solnej zgodnie z ASTM B117).

- Wytwarzanie cieplne: Zaznacz, czy wymagane jest wypalanie po niklowaniu lub hartowanie (klasa i czas trwania).

- Mapa maskowania: Wyraźnie zidentyfikuj obszary, które należy zamaskować lub pozostawić bez powłoki.

- Dopuszczalna naprawa/poprawka: Wskaż, czy dopuszczalna jest poprawka i w jakich warunkach.

- Dokumentacja: Żądaj certyfikatów zgodności, śledzenia partii oraz raportów z inspekcji.

- Pobieranie próbek/inspekcja: Odniesienie do uznanego planu pobierania próbek dla akceptacji partii (np. ANSI/ASQ Z1.4).

Dostarczając ten poziom szczegółowości, pomagasz zapewnić, że wybrana przez Ciebie firma oferująca powlekanie niklem chemicznym dostarczy dokładnie to, czego potrzebujesz, bez niespodzianek w trakcie realizacji (Anoplex) .

Lista kontrolna kwalifikacji dostawcy

Wybór odpowiedniego partnera na usługi powlekania niklem chemicznym to coś więcej niż tylko cena. Chcesz dostawcę, który będzie systematycznie spełniał Twoje specyfikacje dotyczące powlekania niklem chemicznym, dotrzymywał terminów dostaw i wspierał Twoje cele jakościowe — szczególnie w przypadku kluczowych zastosowań, takich jak powlekanie elementów samochodowych lub lotniczych. Oto praktyczna lista kontrolna oceny potencjalnych dostawców:

- Certyfikaty: ISO 9001, IATF 16949 (dla przemysłu motoryzacyjnego) lub odpowiednie normy branżowe.

- Możliwości EN na różnych stopach: Czy potrafią obsługiwać stal, aluminium, miedź oraz podłoża specjalne?

- Kontrola i dokumentacja kąpieli: Regularne badania kąpieli, udokumentowane granice kontroli oraz rejestracje możliwe do śledzenia.

- Metrologia i kontrola: Wewnętrzne badania XRF, twardości mikrotwardości oraz porowatości zgodnie ze standardami ASTM/AMS.

- Czas realizacji i logistyka: Szybkie wyceny, wiarygodne terminy realizacji oraz obsługa pilnych zleceń.

- PPAP/śledzenie (dla przemysłu motoryzacyjnego): Czy mogą wspierać Proces Zatwierdzania Części Produkcji i zapewniać pełne śledzenie dla każdej partii?

- Ciągłe doskonalenie: Dowody na trwające ulepszanie procesów i szkolenia personelu.

- Zintegrowane oferty usług: W przypadku złożonych programów (takich jak niklowanie części lub zespołów drukowanych w 3D) należy poszukiwać dostawców, którzy mogą również oferować prototypowanie, tłoczenie oraz zaawansowane obróbki powierzchniowe.

- Pełny zakres usług: W przypadku programów motoryzacyjnych lub dużych serii rozważ współpracę z partnerem takim jak Shaoyi , który oferuje kompleksowe wsparcie – od prototypowania i tłoczenia po obróbki powierzchniowe (w tym chemiczne niklowanie) oraz montaż – wszystko objęte certyfikatem IATF 16949 oraz solidnym systemem PPAP/śledzenia. Taki poziom integracji zmniejsza ryzyko, skraca czas realizacji i upraszcza zarządzanie projektami dla komponentów pokrytych warstwą EN.

Kiedy pomocnikiem jest kompleksowy partner motoryzacyjny

Wyobraź sobie, że wprowadzasz na rynek nowy aktuator samochodowy lub obudowę wysokodokładnego czujnika. Potrzebujesz czegoś więcej niż tylko standardowego dostawcę powłok chemicznych niklu – potrzebujesz zespołu, który potrafi obsłużyć szybkie prototypowanie, złożone formowanie metalu, powłoki chemiczne niklu oraz montaż końcowy, jednocześnie spełniając najsurowsze standardy jakości i śledzenia. Właśnie tutaj firma pełnosprawna, taka jak Shaoyi, wyróżnia się na tle konkurencji. Możliwość zarządzania całym procesem, od wstępnego projektu przez powlekanie chemiczne nikielowane aż po końcową inspekcję, oznacza mniej przekłamań, mniejsze ryzyko nieporozumień i szybszą drogę do rynku.

- - Nie, nie. Zintegrowane prototypowanie, tłoczenie, powlekanie EN i montaż dla dostawców branży motoryzacyjnej i dostawców pierwszego rzędu. Certyfikat IATF 16949. Zobacz ich usługi .

- Specjaliści w zakresie powłok chemicznych niklu: Do nietypowych potrzeb związanych z stopem, geometrią lub zgodnością.

- Regionalne firmy oferujące powlekanie chemiczne nikiel: Do szybkich realizacji, lokalnej obsługi lub niższych kosztów logistyki.

W przypadku złożonych projektów o dużym znaczeniu współpraca z kompleksową firmą oferującą powlekanie chemiczne nikiel powoduje uproszczenie zaopatrzenia, zapewnienie jakości oraz skrócenie czasu wprowadzenia produktu na rynek.

Dzięki precyzyjnej specyfikacji powlekania chemicznego nikiel oraz zaufanemu partnerowi osiągniesz niezawodne i powtarzalne wyniki — niezależnie od tego, czy pokrywasz pojedynczy prototyp, czy skalujesz produkcję do poziomu przemysłu motoryzacyjnego. Teraz masz wszystko, by zamienić swoją wiedzę na temat tego, czym jest powlekanie chemiczne nikiel, w przewagę konkurencyjną w swoim kolejnym projekcie.

Często zadawane pytania dotyczące powlekania chemicznego nikiel

1. Jakie są wady powlekania chemicznego nikiel?

Chociaż powlekanie chemiczne nikielowaniem zapewnia doskonałą jednorodność i odporność na korozję, może być droższe niż inne opcje powlekania i zazwyczaj ma ograniczenia dotyczące maksymalnej grubości powłoki. Powstająjące odpady chemiczne budzą obawy środowiskowe, a niektóre materiały mogą wymagać specjalnego przygotowania w celu zapewnienia dobrej przyczepności. Wykończenie powierzchni nie zawsze spełnia wymagania dekoracyjne, a bez odpowiedniej kontroli procesu mogą wystąpić kruchość wodorowa lub ograniczona odporność na zużycie.

2. W czym polega różnica między powlekanie chemicznym nikielowaniem a elektrolitycznym powlekanie nikielowaniem?

Powlekanie chemiczne nikielowaniem wykorzystuje reakcję chemiczną do równomiernego osadzania niklu na wszystkich powierzchniach, w tym na skomplikowanych kształtach i elementach wewnętrznych, bez użycia prądu elektrycznego. Z kolei powlekanie elektrolityczne opiera się na prądzie elektrycznym, co prowadzi do nierównej grubości – grubszej w pobliżu krawędzi i cieńszej w zagłębieniach. Powlekanie chemiczne jest preferowane, gdy kluczowe są jednolite pokrycie i precyzyjna kontrola wymiarów.

3. Które branże często wykorzystują powlekanie chemiczne niklem?

Branże takie jak motoryzacyjna, lotnicza, elektroniczna, naftowa i gazowa oraz precyzyjna inżynieria często stosują powlekanie chemiczne niklem. Proces ten jest idealny dla komponentów takich jak zawory hydrauliczne, formy, wtryskiwacze paliwa i złącza elektroniczne, gdzie kluczowe są odporność na zużycie, ochrona przed korozją oraz dokładność wymiarowa.

4. Jakie czynniki należy wziąć pod uwagę przy określaniu powlekania chemicznego niklem?

Przy określaniu powlekania chemicznego niklem należy wziąć pod uwagę wymaganą zawartość fosforu (niska, średnia lub wysoka), docelową grubość warstwy, materiał podłoża oraz ewentualne potrzeby obróbki końcowej, takie jak hartowanie cieplne. Należy również dokładnie określić metody inspekcji, wymagania dotyczące maskowania oraz dokumentację zapewniającą kontrolę jakości. W przypadku złożonych projektów lub projektów motoryzacyjnych współpraca z kompleksowym dostawcą takim jak Shaoyi może uprościć zaopatrzenie i zagwarantować certyfikowane wyniki.

5. Czy powlekanie chemiczne niklem jest przyjazne dla środowiska?

Powlekanie chemiczne nikielowaniem wykorzystuje substancje chemiczne, które wymagają ostrożnego obchodzenia się oraz odpowiedniego postępowania z odpadami w celu ochrony środowiska. Nowoczesne instalacje stosują korektę pH, filtrację oraz odzysk metali, aby zminimalizować emisję niklu. Przestrzeganie przepisów oraz stosowanie zrównoważonych praktyk jest niezbędne do ograniczenia wpływu na środowisko.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —