Czy aluminium może korodować lub rdzewieć? Rodzaje, przyczyny i zapobieganie

Czy aluminium rdzewieje?

Dlaczego aluminium nie rdzewieje

Czy kiedykolwiek zastanawiałeś się, „Czy aluminium rdzewieje jak żelazo czy stal?” Krótkie wyjaśnienie: aluminium nie nie, nie rdzewieje. Rdza to konkretny rodzaj korozji, który dotyczy wyłącznie żelaza i jego stopów, takich jak stal. Ponieważ aluminium nie zawiera żelaza, po prostu nie może tworzyć się na nim rdza. Niemniej jednak nie oznacza to, że aluminium jest odporne na uszkodzenia – aluminium może ulegać korozji w pewnych warunkach, a zrozumienie tego procesu jest kluczowe, aby utrzymać elementy konstrukcyjne, sprzęt do użytku na zewnątrz czy wyposażenie okrętowe w jak najlepszym stanie.

Korozja kontra rdza kontra utlenianie

Rozłóżmy te pojęcia na prostej język:

| Termin | Proces | Wygląd | Ryzyko/Wpływ |

|---|---|---|---|

| Rdza | Utlenianie żelaza/stali na powietrzu i wilgoci | Pomarańczowo-brązowe płatki | Osłabia i niszczy metale zawierające żelazo |

| Korozja | Ogólny skład chemiczny materiałów (w tym metali) | Różne: białe, zielone lub niebieskie osady | Może wpływać na wiele materiałów, nie tylko żelazo |

| Oksydacja | Reakcja metalu z tlenem | Biały (aluminium), pomarańczowy (żelazo), zielony/niebieski (miedź) | Może być ochronny lub niszczycielski, w zależności od metalu |

Więc, gdy ludzie pytają, "czy aluminium rdzewieje", tak naprawdę mają na myśli, "czy aluminium może korodować lub utleniać się?" Odpowiedź: tak, ale zachowuje się zupełnie inaczej niż żelazo czy stal. Zamiast tworzenia łuszczącej się, destrukcyjnej rdzy, aluminium reaguje z tlenem, tworząc cienką, twardą warstwę tlenku glinu. Ta biała warstwa zazwyczaj jest niewidoczna i faktycznie chroni metal znajdujący się pod nią przed dalszym atakiem.

Jak pasywacja chroni aluminium

Gdy pozostawisz odsłonięte aluminium na powietrzu, możesz zauważyć, że przez długi czas pozostaje jasne i czyste. Dzieje się tak dzięki procesowi zwanemu pasywacja . Pasywacja to naturalne tworzenie się stabilnej warstwy tlenkowej na powierzchni aluminium. Ta warstwa jest samonaprawiająca się – jeśli zostanie zarysowana lub uszkodzona, niemal natychmiast się odtwarza, chroniąc podłożone metal przed dalszą korozją.

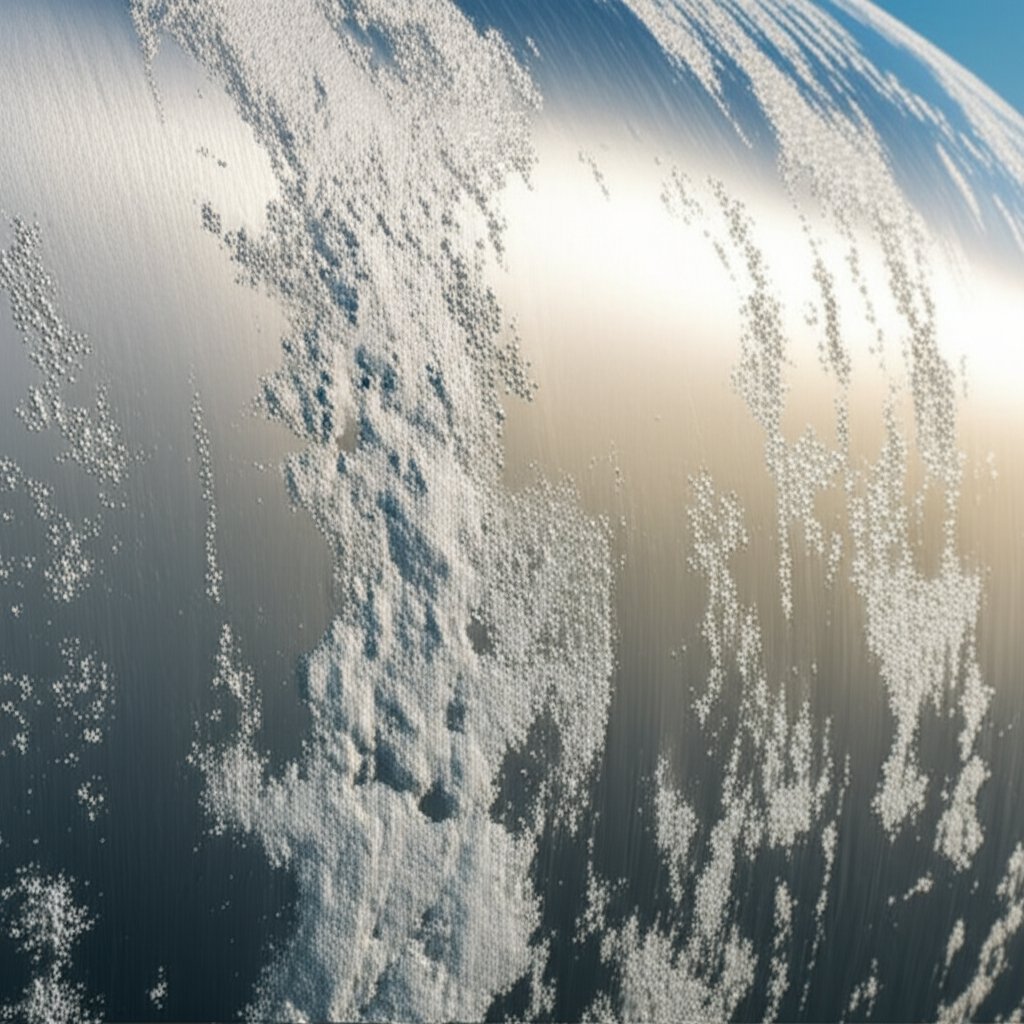

Czy jednak aluminium może ulegać korozji w każdym środowisku? Nie do końca. Mimo że ta warstwa tlenkowa jest trwała, może się rozkładać w agresywnych warunkach – na przykład pod wpływem wody morskiej lub niektórych chemicznych środków przemysłowych. Dlatego czasem można zauważyć białe plamy lub ubytki na aluminiowych ramach okiennych w pobliżu wybrzeża lub na elementach wyposażenia łodzi morskich. Są to oznaczenia, że warstwa ochronna uległa zniszczeniu i rozpoczęła się korozja.

- Glin nie rdzewieje – ulega korozji poprzez tworzenie ochronnej warstwy tlenkowej.

- Ta warstwa tlenkowa zazwyczaj jest samonaprawiająca się i zapewnia, że aluminium zachowuje atrakcyjny wygląd.

- Surowe środowiska (sól, niektóre chemikalia) mogą prowadzić do rozpadu warstwy tlenkowej, co skutkuje korozją.

- Odpowiednie czyszczenie, powłoki oraz projektowanie mogą zapobiec większości przypadków korozji aluminium.

Główne wnioski: Aluminium nie rdzewieje jak stal, ale może ulegać korozji, jeśli jego ochronna warstwa tlenkowa zostanie uszkodzona. Mądry projekt oraz odpowiednia konserwacja pozwalają zachować wytrzymałość i estetykę aluminium przez wiele lat.

Ciekaw co powoduje uszkodzenie warstwy tlenkowej lub jak zapobiec korozji aluminium? W kolejnych sekcjach dowiemy się o rodzajach korozji, zagrożeniach środowiskowych i praktycznych wskazówkach zapobiegawczych – dzięki czemu będziesz dokładnie wiedzieć, kiedy i dlaczego aluminium może rdzewieć (lub, ściślej, ulegać korozji) oraz co możesz z tym zrobić.

Rozpoznaj rodzaje korozji aluminium

Najczęstsze rodzaje korozji aluminium

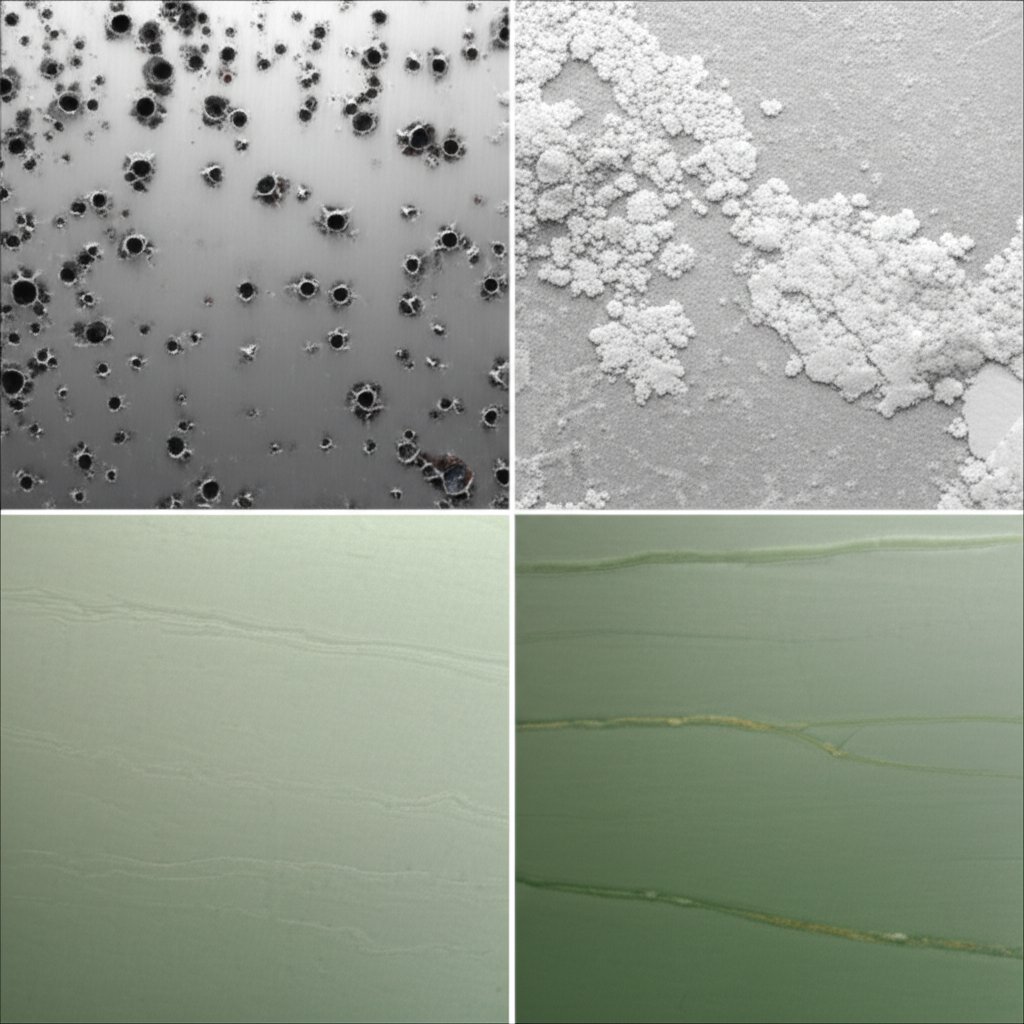

Gdy zauważasz matowe plamy, biały proszek lub nawet drobne wgłębienia na aluminium, widzisz skutki korozji tego materiału. Czy wiedziałeś jednak, że istnieje kilka różnych jej rodzajów, każdy o innej przyczynie i wyglądzie? Zrozumienie tych różnic pozwala szybko zidentyfikować problem i dobrać odpowiednie rozwiązanie. Oto praktyczny przegląd najczęściej spotykanych rodzajów korozji aluminium i tego, co je wywołuje:

- Korozja punktowa : Małe, ostre otwory lub "jamki" na powierzchni, często spowodowane przez chlorki (takie jak mgła solna), które niszczą warstwę tlenkową. Najbardziej widoczne na aluminiowym sprzęcie zewnętrznym lub morskim.

- Korozja szczelinowa : Zlokalizowany atak w szczelinach lub na zakładkach – pomyśl o obszarach pod podkładkami, uszczelkami lub między połączonymi częściami, gdzie utrzymuje się wilgoć. Szukaj skumulowanych białych lub szarych osadów wokół złączy lub szwów.

- Korozja galwaniczna : Występuje, gdy aluminium zetknie się z bardziej "szlachetnym" metalem (takim jak miedź lub stal nierdzewna) w obecności elektrolitu (wody). Zauważysz korozję w miejscu styku, często z widocznymi wgłębieniami lub chropowatą powierzchnią.

- Korozja nitkowata : Przypominające robaki, niciowate ślady pod farbą lub powłokami, zwykle zaczynające się przy zadraśnięciach lub uszkodzonych miejscach. Najczęstsze w wilgotnych, słonych środowiskach.

- Korozja międzykrystaliczna i odłuszczająca : Atak wzdłuż granic ziaren wewnątrz metalu, czasem powodujący łuszczenie lub uniesienie powierzchni. Częściej występuje w niektórych stopach lub po intensywnym walcowaniu.

- Korozja równomierna (ogólna) : Nawet i szeroko rozłożone ściąganie lub cienienie powierzchni, zazwyczaj w bardzo kwaśnych lub zasadowych środowiskach, gdzie warstwa tlenkowa nie może chronić metalu.

- Stress corrosion cracking : Drobne pęknięcia, które powstają i rozprzestrzeniają się w stopach o wysokiej wytrzymałości narażonych na naprężenia i wilgoć. Te pęknięcia mogą być trudne do zauważenia aż do momentu awarii.

Jak rozpoznać ubytki i korozję szczelinową

Nadal się zastanawiasz, „jak wygląda korozja aluminium?” Oto tabela przeglądowa, która pomoże Ci zidentyfikować najczęściej występujące formy na pierwszy rzut oka:

| Typ | Wygląd | Prawdopodobna przyczyna |

|---|---|---|

| Wykrywanie | Drobnawe, ostre lub płytkie otwory; biały proszek | Chlorki (sól), wady powierzchni |

| Szczelina | Białe/szare osady w szczelinach; pod elementami złącznymi | Zatrzymana wilgoć, zła odprowadzalność |

| Galwaniczne | Korozja w złączach metalowych; chropowata powierzchnia | Kontakt różnych metali, woda/elektrolit |

| Filiformny | Paskowate ślady pod farbą lub powłoką | Uszkodzenie powłoki, wysoka wilgotność, chlorki |

| Międzykrystaliczna | Łuszczenie się, odwarstwianie lub pęknięcia | Struktura stopu, niewłaściwe obróbka cieplna |

Problemy z korozją nitkowatą i pod powłoką

Korozja nitkowata jest szczególnie upierdliwa – często zaczyna się tam, gdzie powłoka jest zarysowana lub odprawiona, a następnie rozprzestrzenia się pod farbą w wilgotnym, słonym powietrzu. Można zauważyć drobne, niciopodobne ślady, które zdają się wypływać z uszkodzonego miejsca. Jest to wyraźny znak, że bariery ochronne zawiodły, pozwalając na niekontrolowany rozwój utleniania aluminium (Total Materia) .

Ochronne warstwy tlenkowe dobrze działają na otwartych powierzchniach, ale mogą ulegać degradacji w szczelinach lub w złączach metali różnych, gdzie uwięziona wilgoć i brak przepływu powietrza tworzą idealne warunki do korozji aluminium.

Wczesne rozpoznanie tych typów korozji może uchronić Cię przed kosztownymi naprawami i pomóc w skierowaniu metod zapobiegania tam, gdzie są najbardziej potrzebne. W dalszej części dowiemy się, w jaki sposób środowisko – takie jak woda słona, wilgotność i zanieczyszczenia – może przyśpieszać korozję metalu aluminiowego oraz co można zrobić, aby zminimalizować ryzyko.

Oceń czynniki ryzyka środowiskowego wpływające na korozję aluminium

Ryzyko związane z wilgocią i działaniem soli

Czy zauważyłeś kiedykolwiek, że aluminium znajdujące się w wodzie lub w pobliżu oceanu zdaje się szybciej się starzeć? Otaczające środowisko – czy to balustrada przy morzu, czy element wyposażenia w wilgotnym piwnicy – odgrywa ogromną rolę w szybkości, z jaką aluminium ulega korozji. Mimo że aluminium naturalnie odpiera wiele rodzajów korozji, pewne warunki mogą prowadzić do rozpadu jego ochronnej warstwy tlenkowej, powodując widoczne uszkodzenia.

Zacznijmy od głównego winowajcy: wody słonej. Korozyjność wody słonej na aluminium wynika z tego, że jony chlorkowe obecne w soli atakują warstwę tlenkową, ułatwiając dostęp wilgoci i tlenu do podstawowego metalu. Dlatego korozja aluminium wodą słoną jest powszechnym problemem w przypadku łodzi, poręczy nadmorskich i mebli ogrodowych. Efekt? Często można zauważyć matowy biały nalot lub nawet ubytki – drobne otworki, które mogą pogłębiać się z czasem (Aluminum Handrail Direct) .

Ale nie tylko woda słona jest problemem. Stojąca woda każdego rodzaju, zwłaszcza jeśli jest lekko kwaśna lub zasadowa, może powodować ubytek warstwy tlenkowej. Nawet normalna kondensacja lub uwięziona wilgoć – występująca na przykład w pomieszczeniach o złej wentylacji lub miejscach z kiepskim odpływem wody – zwiększa ryzyko. Więc czy aluminium ulega korozji w kontakcie z wodą? Tak, zwłaszcza jeśli woda zawiera sole, kwasy lub zasady poza zakresem pH 4–9.

Jakość wody i wartość pH

Wyobraź sobie, że czyścisz aluminiowymi elementami używając silnego środka czystiącego lub że projekt budowlany naraża aluminium na działanie mokrego betonu. Oba te środowiska – kwaśne i silnie zasadowe – mogą szybciej niszczyć warstwę tlenkową, niż się spodziewasz. Na przykład świeży beton ma pH na poziomie 12,5–13,5, co jest znacznie powyżej bezpiecznego zakresu dla aluminium. W idealnym przypadku należy trzymać aluminium z dala od substancji o pH poniżej 4 lub powyżej 9, aby uniknąć szybkiego zniszczenia.

Podobna sytuacja ma miejsce w przypadku soli do odśnieżania, chemikaliów do basenów, a nawet zanieczyszczonej deszczówki. Jeśli zauważasz widoczne osady soli lub smugi na powierzchni metalu, jest to sygnał ostrzegawczy: możliwe jest korozja aluminium przez wodę z solą, jeśli nie spłuczesz i nie zabezpieczysz powierzchni.

Profile wewnętrzne, przemysłowe i morskie

Jak zmieniają się ryzyka w zależności od miejsca, w którym znajduje się Twoje aluminium? Spójrz na tę tabelę z przykładami dla różnych scenariuszy:

| Środowisko | Typowe zagrożenia | Zalecane środki zaradcze |

|---|---|---|

| Wewnętrzne (suche) | Niskie ryzyko, chyba że występuje narażenie na chemikalia do czyszczenia lub kondensację | Utrzymuj wentylację, unikaj agresywnych środków czyszczących |

| Przemysłowe (miejskie) | Zanieczyszczenia kwaśne/zasadowe, kurz, możliwe działanie chlorków | Regularne czyszczenie, powłoki ochronne, kontrola pH |

| Morska (Przybrzeżna) | Wysoka wilgotność, mgła solna, trwałe zawilgocenie | Harmonogramy płukania, powłoka proszkowa, konstrukcja umożliwiająca odpływ wody |

| Strefa chlapania/w pobliżu basenu | Stojąca lub chlapiąca woda chlorowana/solenawa, widoczna warstwa soli | Częste płukanie, izolacja od innych metali, kontrola osadów |

Więc, czy aluminium ulega korozji w wodzie? W wodzie słodkiej o obojętnym pH i dobrym odpływie aluminium sprawuje się dobrze. Jednak w wodzie morskiej lub w miejscach o złym odpływie i trwałym zawilgoceniu ryzyko korozji gwałtownie wzrasta.

- Regularnie płukać powierzchnie, szczególnie po narażeniu na sól

- Oddzielaj aluminium od bezpośredniego kontaktu z innymi metalami w wilgotnych miejscach

- Zadbaj o dobre odprowadzanie wody – unikaj stojącej wody i uwięzionej wilgoci

- Sprawdzaj powierzchnię pod kątem widocznych osadów soli lub mączystego nalotu

- Stosuj powłoki ochronne lub anodowanie w strefach wysokiego ryzyka

Czas wilgotności w połączeniu z chlorkami sprzyja powstawaniu ubytków – jeśli zauważysz kondensację i sól, działaj szybko, aby zapobiec głębszemu uszkodzeniu aluminium spowodowanemu korozją wodą słoną.

Rozpoznając te czynniki środowiskowe – czy to jest aluminium w kontakcie z wodą, powietrzem morskim czy agresywnymi czynnikami czyszczącymi – możesz szybko ocenić ryzyko i podjąć działania zapobiegawcze. W dalszej części dowiemy się, jak niewłaściwe łączenie materiałów metalowych lub niewłaściwe dobór łączników może pogarszać sytuację i co można z tym zrobić.

Unikaj korozji elektrolitycznej

Zrozumienie pary elektrolitycznej

Czy kiedyś zastanawiałeś się, dlaczego łączenie metali – na przykład stosowanie stalowych śrub z elementami aluminiowymi – czasem prowadzi do nieprzyjemnej korozji? To właśnie korozja galwaniczna w działaniu. Gdy dwa różne metale dotykają się w obecności elektrolitu (np. deszczowej wody lub solanki), jeden metal (anoda) koroduje szybciej, podczas gdy drugi (katoda) pozostaje chroniony. W przypadku aluminium i stali nierdzewnej, aluminium pełni rolę anody i będzie korodować jako pierwsze.

| Para metali | Ryzyko galwaniczne | Typowy scenariusz |

|---|---|---|

| Aluminium i stal nierdzewna | Wysokie (szczególnie w wodzie morskiej) | Balustrady zewnętrzne, elementy okrętowe |

| Aluminium i stal węglowa | Umiarkowany do wysokiego | Elementy łączące, wsporniki |

| Aluminium i miedź/mosiądz | Bardzo wysoki | Zaciski elektryczne, instalacje wodne |

| Aluminium i cynk/stal galwaniczna | Niski do umiarkowanego | Dachówka, blachy uszczelniające |

Kombinacje wkrętów szkodliwe dla aluminium

Czy więc stal nierdzewna reaguje z aluminium? Tak — zwłaszcza we wilgotnych lub słonych środowiskach. Ta reakcja stali nierdzewnej i aluminium jest wynikiem różnicy ich potencjału elektrochemicznego. Im większa różnica między metalami w szeregu napięciowym, tym większe ryzyko korozji aluminium i stali. Na przykład, wkręty ze stali nierdzewnej na aluminiowych poręczach łodzi mogą spowodować szybkie powstawanie ubytków, jeśli nie zostaną odseparowane. Ryzyko zwiększa się wraz z:

- Obecnością wody lub soli (elektrolitu)

- Dużą powierzchnią wkrętów ze stali nierdzewnej w porównaniu do części aluminiowych

- Bezpośrednim, niepokrytym kontaktem metal-metal

- Złym odpływem lub zatrzymaną wilgocią w połączeniu

Nie wszystkie kombinacje są jednakowo ryzykowne. Używanie aluminiowych wkrętów do części stalowych jest jeszcze gorsze — aluminiowe wkręty ulegną korozji bardzo szybko, co może prowadzić do awarii konstrukcyjnych.

| Para metali | Ryzyko | Łagodzenie |

|---|---|---|

| Stal Nierdzewna i Aluminium | Wysoki (morski, na zewnątrz) | Zabezpiecz za pomocą podkładek, nałóż powłoki |

| Stal węglowa i aluminium | Umiarkowany | Użyj taśmy izolacyjnej, uszczelnij połączenia |

| Miedź/mosiądz i aluminium | Bardzo wysoki | Ściśle unikaj bezpośredniego kontaktu |

| Cynk/stal galwanizowana i aluminium | Niżej | Monitoruj i utrzymuj powłoki |

Strategie izolacji, które działają

Brzmi skomplikowanie? W rzeczywistości jest proste dzięki kilku sprawdzonym metodom. Oto jak zapobiec reakcji aluminium i stali lub korozji w połączeniach i złączach:

- Stosuj niemetaliczne podkładki lub uszczelki (gumowe, plastikowe) pomiędzy metalami

- Nanoszenie powłoki odpornej na korozję (epoksydowa, podkładowa, farba) na obie powierzchnie przed montażem

- Zabezpiecz główki śrub i wkrętów pasta zabezpieczającą przed korozją

- Projektuj z myślą o odpływie : unikaj miejsc gromadzenia się wody, nadaj powierzchniom pochylenie oraz dodaj otwory spustowe

- Ograniczaj powierzchnię kontaktu : stosuj najmniejszą możliwą powierzchnię elementów łączących w stosunku do części aluminiowej

- Regularnie sprawdzać i konserwować powłoki ochronne w trudnych warunkach środowiskowych

W warunkach braku odpowiedniej izolacji, elementy z nierdzewnej stali w zastosowaniach morskich lub wilgotnych mogą przyspieszyć intensywne korozję i zniszczenie aluminium. Zawsze oddzielaj elementy z różnych metali za pomocą materiałów izolacyjnych i powłok ochronnych, aby zagwarantować długotrwałą trwałość.

Stosując się do tych wytycznych, znacznie zmniejszysz ryzyko wystąpienia korozji między stalą nierdzewną i aluminium lub stali nierdzewnej do aluminium w swoich projektach. W kolejnym kroku dowiedz się, jak inteligentne podejście do projektowania i montażu – takie jak odprowadzanie wody i izolacja połączeń – może dodatkowo zapobiegać korozji i utrzymać konstrukcje aluminiowe w doskonałym stanie wyglądowym i funkcjonalnym.

Zasady projektowania i montażu zapobiegające korozji aluminium

Projektuj z myślą o odprowadzaniu wody i suszeniu

Podczas planowania projektu z wykorzystaniem aluminium – czy to będą ramy okienne, balustrady czy elementy okrętowe – sposób, w jaki zaprojektujesz i zamontujesz każdy element, może zdecydować o jego długotrwałej trwałości. Dlaczego? Ponieważ korozja często zaczyna się tam, gdzie gromadzi się woda, brud lub inne zanieczyszczenia. Jeżeli chcesz skutecznie zapobiegać korozji aluminium, pierwszym krokiem jest utrzymanie materiału w czystości i suchym stanie, o ile to możliwe.

- Sprawdź materiały przy odbiorze : Sprawdź, czy nie ma wgnieceń, zarysowań lub zanieczyszczeń, które mogłyby naruszyć ochronną warstwę tlenkową.

- Zadbaj o odpływ wody : Projektuj profile z odpowiednim pochyleniem, dodaj otwory spustowe i unikaj płaskich powierzchni, na których może gromadzić się woda.

- Unikaj szczelin i kieszonkowatych miejsc : Minimalizuj ciasne nałożenia lub połączenia, w których może gromadzić się wilgoć lub zanieczyszczenia. Takie miejsca są szczególnie narażone na korozję szczelinową i pittingową.

- Uszczelnienie krawędzi : Zawsze uszczelniaj przecięte krawędzie i narożniki odpowiednimi powłokami lub uszczelniającymi materiałami, aby zapobiec wystawieniu czystego metalu.

- Usuń resztki zanieczyszczeń po procesie wytwórczym : Usuń kurz, smary i odciski palców przed montażem, aby nic nie zakłócało działania powłok lub uszczelniaczy.

Izoluj różne metale w połączeniach

Czy kiedykolwiek zastanawiałeś się, dlaczego korozja aluminium i stali lub reakcja aluminium ze stalą zachodzi tak szybko w miejscach złącznych i wkrętów? Dzieje się tak dlatego, że bezpośredni kontakt między aluminium a innymi metalami, zwłaszcza w obecności wilgoci, tworzy ognisko elektrochemiczne, w którym aluminium ulega korozji jako pierwsze. Aby temu zapobiec, zawsze izoluj aluminium od stali, miedzi lub innych metali, stosując materiały nieprzewodzące.

| Typ połączenia | Metoda izolacji |

|---|---|

| Połączenie śrubowe lub wkrętowe | Uszczelka lub podkładka z tworzywa sztucznego lub gumy |

| Nakładająca się blacha | Taśma barierowa lub uszczelniacz |

| Połączenie rur/przewodów | Niezależna tuleja lub powłoka |

| Element konstrukcyjny | Pomaluj lub nanies proszek ochronny na obie powierzchnie przed ich zetknięciem |

Pamiętaj, nawet najlepszy plan zapobiegania korozji aluminium może się nie powieść, jeśli zaniedbasz izolację połączeń – zwłaszcza w środowisku morskim lub przemysłowym.

Masy uszczelniające, uszczelki i ochrona krawędzi

Nie wiesz, jak zapobiec korozji aluminium w trudno dostępnych miejscach? Stosuj wysokiej jakości i kompatybilne masy uszczelniające oraz uszczelki. Nie tylko one blokują wilgoć i zanieczyszczenia, ale także amortyzują połączenie, zapobiegając zużyciu mechanicznemu. Zawsze wybieraj produktów oznaczonych jako odpowiednie do stosowania z aluminium – niektóre masy uszczelniające lub kleje zawierają chemiczne składniki, które mogą faktycznie przyśpieszać korozję. Aby zapewnić maksymalną ochronę aluminium przed korozją, należy po zainstalowaniu natychmiast pokryć lub uszczelnić wszystkie odsłonięte krawędzie i miejsca przenikania łączników (Grupa Korozja) .

- Uszczelnij główki łączników i krawędzie za pomocą masy odpornej na korozję

- Stosuj uszczelki lub taśmy w każdym połączeniu metal-metal

- Nanoszenie powłok należy powtórzyć po wszelkich cięciach lub regulacjach wykonanych w miejscu użytkowania

Największym sposobem zapobiegania korozji aluminium? Utrzymanie ruchu wody i zapobieganie jej gromadzeniu się w szczelinach – dobra odprowadzalność i przemyślana izolacja zatrzymują większość problemów na samym początku.

Dzięki stosowaniu się do tych sprawdzonych w praktyce kroków projektowania i instalacji znacząco zmniejszysz ryzyko korozji aluminium i stalą oraz wydłużysz żywotność Twoich konstrukcji aluminiowych. W kolejnym kroku omówimy inspekcję i monitorowanie – dzięki czemu będziesz mógł wcześnie wykryć oznaki zagrożenia i podjąć działania zanim korozja stanie się kosztowna.

Wczesne wykrywanie i interpretacja korozji aluminium

Na co zwracać uwagę podczas inspekcji

Kiedy podejdziesz do konstrukcji aluminiowej – czy to jest rama okna, część łodzi czy panel przemysłowy – na co należy zwrócić uwagę? Wczesne wykrycie to Twój najlepszy sposób zapobiegania kosztownym naprawom i uszkodzeniom konstrukcyjnym. Choć korozja aluminium nie wygląda jak klasyczna rdza, to pozostawia wiele śladów. Oto na co należy zwracać uwagę:

- Białe, szare lub pylaste osady (tlenek glinu)

- Pylisty lub skorodzony osad - często objaw żłobkowania lub korozji szczelinowej

- Pęcherze, łuszczące się lub bąbelkujące farby/powłoki (możliwa korozja nitkowata lub podpowłokowa)

- Ostre żłobienia, drobne otwory lub chropowatość powierzchni

- Ślady nitkowate pod powłokami (korozja nitkowata)

- Wystające krawędzie, pęknięcia lub odwarstwienie - potencjalne atakowanie międzyziarniste

- Miejsca z utrzymującą się wilgocią, osadami soli lub uwięzionym brudem

- Objawy korozji galwanicznej w połączeniach z innymi metalami

- Zmiana barwy lub matowienie - czasem nazywane „tępieniem aluminium”

Nie zapominaj o ukrytych lub trudno dostępnych miejscach: pod złączami, w szczelinach i pod uszczelkami najczęściej występuje korozja na aluminium. Nawet niewielki fragment rdzewiejącego aluminium lub pojedynczy zakożony element mocujący może wskazywać na większy problem pod powierzchnią.

Proste testy i ich interpretacja

Wizualne inspekcje są dobre, ale czasami potrzebujesz większej pewności. Wypróbuj te szybkie testy terenowe i narzędzia, aby potwierdzić to, co widzisz:

- Test ciągłości: Użyj multimetru, aby sprawdzić izolację między aluminiowym elementem a sąsiednimi elementami mocującymi – ciągłość może wskazywać na utratę bariery i większe ryzyko korozji galwanicznej.

- Test stukania: Delikatnie stuknij powierzchnię narzędziem z tworzywa lub drewna. Puste lub stłumione dźwięki mogą wskazywać na odwarstwienie lub ukrytą korozję.

- Test magnesem: Czysty aluminium nie jest magnetyczny; przyciąganie magnesu może oznaczać zanieczyszczenie lub obecność osadzonych cząstek stalowych, które mogą przyspieszyć korozję.

- Test przetrzania powierzchni: Przetrzyj matowe lub proszkowate miejsca czystą szmatką. Biały proszek pozostawiony po przetrzaniu to klasyczny objaw utleniania aluminium.

W przypadku kluczowych elementów rozważ zastosowanie nieniszczących metod badań (NDT), takich jak pomiar grubości ultradźwiękowy lub test wirowy. Mogą one ujawnić wytarcie, ukryte ubytki, a nawet pęknięcia pod powierzchnią, bez uszkadzania części (Voliro) . Dla bardziej formalnych ocen, ASTM i NACE oferują standaryzowane procedury oceny korozji – w tym ocenę wizualną, pomiar głębokości zgrubień i testy laboratoryjne w zanurzeniu.

Jak interpretować wyniki

Gdy zebraliście obserwacje, nadszedł czas, by zrozumieć, co widzicie. Skorzystajcie z poniższej tabeli, aby powiązać typowe objawy z prawdopodobnymi przyczynami i praktycznymi krokami dalszymi:

| Obserwacja | Prawdopodobna przyczyna | Sugerowana akcja |

|---|---|---|

| Biały proszek, matowa powierzchnia | Ogólne utlenienie, wczesna korozja | Oczyść, monitoruj, zastosuj powłokę ochronną |

| Zgrubienia lub drobne otwory | Korozja wżerowa (chlorek, stojąca woda) | Usuń osady, zabezpiecz, popraw drenaż |

| Niciopodobne ślady pod farbą | Korozja nitkowata (wilgoć pod powłoką) | Zdenerwuj, oczyść, zabezpiecz odpowiednim uszczelnieniem |

| Korozja wokół łączników/węzłów | Atak galwaniczny, utrata izolacji | Sprawdź izolację, zastąp łącznikami z izolacją |

| Pęknięcia, podniesione krawędzie | Korozja międzykrystaliczna lub naprężeniowa | Oceń stopień uszkodzenia, skonsultuj się z inżynierią w sprawie naprawy |

| Zardzewiały aluminium lub brązowe plamy | Wbudowane cząstki żelaza, zanieczyszczenie | Usuń, dokładnie oczyść, dokładnie monitoruj |

| Trwałe matowienie lub "tętnienie aluminium" | Utlenianie powierzchni, ekspozycja atmosferyczna | Wypoleruj, oczyść, rozważ zastosowanie powłoki ochronnej |

- Sprawdzaj wszystkie powierzchnie, w tym ukryte połączenia i złącza, co 6–12 miesięcy lub po wystąpieniu znaczących zjawisk pogodowych.

- Zapisuj wyniki z datą, miejscem i stopniem uszkodzenia w celu analizy trendów (patrz poniżej przykładowy dziennik).

- Wykorzystaj normy branżowe (takie jak wytyczne ASTM dotyczące korozyjnego wgłębienia i korozji szczelinowej) do porównania i ustalenia priorytetów napraw.

Szablon protokołu inspekcji: Data: __________ | Lokalizacja: __________ | Obserwacja: __________ | Poważność (Niska/Średnia/Wysoka): __________ | Podjęte działania: __________

Wczesne wykrycie korozji aluminium – czy to są to plamki, korozja nitkowata czy po prostu matowienie powierzchni – pozwala zachować wykończenie powierzchni i wytrzymałość konstrukcyjną. Regularne inspekcje oparte na standardach to najlepsze narzędzie do obniżenia kosztów cyklu życia i zapobiegania nagłym awariom.

Dalej przedstawimy krok po kroku procedury czyszczenia i usuwania korozji, aby dokładnie wiedzieć, jak postępować z zarysowanym aluminium i przywrócić jego ochronne właściwości zanim uszkodzenia się nasilą.

Procedury usuwania korozji oraz czyszczenia i regeneracji aluminium

Czyszczenie i przygotowanie powierzchni krok po kroku

Gdy zauważysz ciemne plamy, biały proszek lub ślady na aluminium, czas działać, zanim uszkodzenie się rozprzestrzeni. Zastanawiasz się, jak usunąć korozję aluminium bez uszkodzenia metalu? Oto praktyczne, krok po kroku podejście do czyszczenia korozowanego aluminium i przygotowania go do długotrwałej ochrony, niezależnie od tego, czy masz do czynienia z grillem w ogrodzie, balustradą morską czy panelem przemysłowym.

- Izoluj teren. Jeśli to możliwe, usuwaj dotkniętą część lub zamaskuj otaczające ją materiały. W ten sposób zapobiega się zanieczyszczeniu krzyżowym i czystka jest bezpieczniejsza i skuteczniejsza.

- Pierwsze oczyszczanie: Wyrzuć z niej łagodny szczotek lub szmatę. W celu ogólnego czyszczenia zmieszaj miękkie mydło do naczyń z ciepłą wodą i delikatnie szorować powierzchnię. Unikaj szorstkich lub ścierających podkładek na anodowanym lub powlekanym aluminium.

- Celne plamy i utlenianie: Dla upartych plam lub zacieków aluminiowych przygotuj pastę z sody oczyszczonej i wody. Nanieś ją za pomocą ściereczki nietartej i delikatnie pocieraj. W przypadku widocznej utleny (biały lub szary proszek) użyj roztworu octu destylowanego lub soku z cytryny z wodą w proporcji 1:1. Przez wilgotną miękką ściereczkę nasączoną tym roztworem przetrzyj uszkodzone miejsce, a następnie dokładnie spłucz.

- Zajmij się głębszą korozją: Jeśli występuje korozja szczelinowa lub pittingowa, użyj ściereczki ścierną nietkaną (nigdy gąbki stalowej ani szczotek drucianych), aby ostrożnie usunąć produkty korozji. Działaj delikatnie – agresywne pocieranie może uszkodzić ochronną warstwę tlenkową lub pozostawić zarysowania, które sprzyjają dalszej korozji. (AvalonKing) .

- Płukać i suszyć: Po każdym czyszczeniu lub zastosowaniu środków chemicznych dokładnie przepłucz wodą. Osusz mikrowłóknową ściereczką, aby zapobiec plonom wodnym i korozji pod warstwą ochronną.

- Sprawdź i powtórz w razie potrzeby: Jeśli korozja nie znika, powtórz powyższe kroki lub rozważ użycie specjalistycznego środka do usuwania korozji aluminiowej. Przestrzegaj instrukcji producenta dla wszystkich produktów.

- Wypoleruj lub zabezpiecz: Gdy powierzchnia będzie czysta, zastosuj politurę lub wosk aluminiowy, aby przywrócić połysk i dodać warstwę ochronną tymczasową. W przypadku elementów wymagających długotrwałej ochrony lub ponownego malowania, przed kontynuowaniem upewnij się, że powierzchnia jest całkowicie czysta i sucha.

Naprawa ubytków i korozji szczelinowej

Aktywna korozja ubytkowa i szczelinowa wymaga szczególnej staranności. Po usunięciu widocznych osadów sprawdź powierzchnię pod kątem chropowatości lub pozostałych ciemnych plam. Mogą one wymagać lekkiego przetarcia padem bezwęglowym. W przypadku głębokich ubytków może być konieczne ich wypełnienie i przeszlifowanie przed ponownym pokryciem lub pomalowaniem. Zawsze upewnij się, że wypełniacze i powłoki są kompatybilne z używanym stopem aluminium.

Przygotowanie do ponownego pokrywania i anodyzowania

Planujesz ponowne pokrywanie lub anodyzowanie? Przygotowanie powierzchni ma kluczowe znaczenie. Usuń wszystkie ślady korozji, zanieczyszczeń i resztek czyszczenia. W przypadku aluminium przemysłowego lub konstrukcyjnego należy stosować się do zalecanych metod przygotowania powierzchni, takich jak lekkie trawienie kwasowe lub obróbka cynkowaniem, jeśli wymaga tego system powłokowy (Wykończenie i powłoki) . Zawsze sprawdzaj kartę danych producenta powłoki, aby zapewnić właściwe przyczepienie i długotrwałą trwałość.

- Zrób: Przetestuj swój środek czyszczący na małym, niewidocznym obszarze przed pełnym zastosowaniem.

- Zrób: Używaj wyłącznie nieścierających gąsiorek i łagodnych środków czyszczących, chyba że producent zaleca inaczej.

- NIE RÓB TEGO: Nie używaj wełny stalowej, szczotek drutowych ani agresywnych chemicznych substancji, które mogą zadrapać lub zniszczyć warstwę ochronną.

- NIE RÓB TEGO: Nie pomijaj płukania – pozostałości środków czyszczących mogą powodować dalszą korozję lub plamy.

Zawsze dokładnie spłucz i osusz po czyszczeniu – uwięziona wilgoć jest częstym powodem korozji pod powłoką i może zniweczyć Twój wysiłek.

Postępując zgodnie z tymi krokami, bezpiecznie usuniesz korozję z aluminium, przywrócisz jego wygląd i przygotujesz podłoże pod skuteczną, długoterminową ochronę. Leczenie zkorodowanego aluminium to nie tylko kwestia estetyki – to sposób na wydłużenie trwałości i poprawę właściwości Twojej inwestycji. W dalszej części dowiemy się, jak dobór stopów i warstw ochronnych może ułatwić konserwację w przyszłości.

Przewodnik wyboru stopów pod kątem odporności na korozję

Tendencje korozji według serii

Wybór odpowiedniego stopu aluminium może być przytłaczający – zwłaszcza gdy zaczyna się porównywać odporność na korozję, wytrzymałość i spawalność. Ale jest też dobra wiadomość: mając podstawową wiedzę na temat serii stopów, szybko zawężysz opcje i unikniesz kosztownych błędów. Niezależnie od tego, czy budujesz balustradę morską, zbiornik ciśnieniowy czy dekoracyjne listwy, właściwy wybór zaczyna się od zrozumienia, jak każda seria zachowuje się w warunkach rzeczywistych.

| Seria stopów | Odporność na korozję | Typowe zastosowania |

|---|---|---|

| 1xxx (Czyste aluminium) | Bardzo wysoki | Przewodniki elektryczne, zbiorniki chemiczne, panele dekoracyjne |

| 2xxx (Stopy miedzi) | Niski | Lotnictwo, elementy o wysokiej wytrzymałości (często wymagają powłoki) |

| 3xxx (Stopy manganu) | Dobre | Naczynia, garnki, wymienniki ciepła, puszki na napoje |

| 5xxx (Stopy magnezu) | Doskonała (również w warunkach morskich) | Stoczniarstwo, zbiorniki magazynowe, naczynia ciśnieniowe, konstrukcje morskie |

| 6xxx (Magnez i Krzem) | Średnia dobra | Walcowanie, profile architektoniczne, konstrukcje ogólnego przeznaczenia |

| 7xxx (Stopy cynku) | Niski do umiarkowanego | Lotnictwo, zastosowania o wysokiej wytrzymałości |

Dobór stopów do środowiska

Zróbmy to praktycznie. Wyobraź sobie, że dobierasz materiał na kadłub łodzi lub pomost. Tutaj aluminium odporne na korozję jest konieczne – wybierzesz więc stop serii 5xxx, np. 5083 lub 5086, które dobrze znosi działanie wody morskiej i nadaje się do spawania. Z drugiej strony, jeśli potrzebujesz dużej wytrzymałości na części lotnicze, a możesz zastosować powłoki i dodatkową ostrożność, pasowałaby seria 2xxx lub 7xxx.

- serie 1xxx: Najlepszy tam, gdzie maksymalna odporność na korozję aluminium i przewodność elektryczna są ważniejsze niż wytrzymałość.

- serie 3xxx: Dobry do przetwórstwa spożywczego, listwy samochodowe i wymienniki ciepła – tam, gdzie plastyczność i umiarkowana odporność na korozję są najważniejsze.

- serie 5xxx: Pierwszy wybór na zastosowania morskie i trudne warunki zewnętrzne; doskonale spawalny i oferuje najlepszą odporność na korozję wśród powszechnych stopów.

- serie 6xxx: Popularny w ekstruzji architektonicznej i konstrukcyjnej; łączy wytrzymałość, obrabialność i umiarkowaną odporność – myśl o ramach okiennych lub poręczach.

- seria 2xxx i 7xxx: Stosuj tylko wtedy, gdy wymagana jest duża wytrzymałość i można chronić powierzchnię za pomocą powłok lub obłożenia, ponieważ te materiały są mniej odporne na korozję.

Równowaga między wytrzymałością a trwałością

Brzmi skomplikowanie? Oto szybka ściągawka, która pomoże podjąć decyzję:

- Do marynarka lub woda słona: Wybierz serię 5xxx dla najwyższej odporności na korozję (np. 5083, 5086, 5456).

- Do strukturalny lub architektoniczne: seria 6xxx (np. 6061) zapewnia równowagę między obrabialnością, spawalnością a umiarkowaną odpornością.

- Do dekoracyjne lub elektryczne: seria 1xxx lub 3xxx do wysokiej przewodności i kowalności.

- Do wysoka wytrzymałość : seria 2xxx lub 7xxx, ale wyłącznie z zabezpieczeniem powierzchni.

- Zawsze dobieraj stop do środowiska i metody łączenia – połączenia spawane mogą wymagać innego stopu niż zespół śrubowy.

Najbardziej odporny na korozję stop aluminium nie będzie się sprawdzał, jeśli projekt powoduje gromadzenie się wody lub łączy z niekompatybilnymi metalami – zawsze bierz pod uwagę środowisko pracy i szczegóły montażu wraz z doborem stopu.

Poprzez zrozumienie kompromisów i typowych zastosowań poszczególnych serii stopów, będziesz mógł z pewnością wybrać trwały aluminium – niezależnie od tego, czy priorytetem jest odporność na korozję, spawalność czy wytrzymałość konstrukcyjna. W kolejnym kroku porównamy metody wykończenia i powłok ochronnych, abyś mógł dalej zwiększyć trwałość i dopasować je do potrzeb swojego projektu.

Porównanie metod ochrony

Wybór odpowiedniej metody ochrony

Inwestując w aluminium na zewnętrzne balustrady, panele architektoniczne lub elementy wyposażenia morskiego, często pojawia się kluczowe pytanie: która metoda ochrony jest najlepsza? Czy aluminium samo w sobie jest odporne na rdzę, czy też wymaga dodatkowej pomocy? Faktem jest, że mimo naturalnej odporności na korozję dzięki warstwie tlenkowej, warunki rzeczywiste – takie jak ścieranie, mgła solna czy zanieczyszczenia – mogą tę barierę niszczyć. Dlatego właśnie ochrona powierzchni jest kluczowa, aby maksymalnie wydłużyć żywotność i zachować wygląd Twojego projektu.

| Metoda ochrony | Jak to działa | Wygląd | Trwałość | Konserwacja | Najlepsze zastosowania |

|---|---|---|---|---|---|

| Anodowanie (Typ II/III) | Elektrochemicznie pogrubia warstwę tlenku glinu; integralny dla metalu | Metaliczny, może być przezroczysty lub barwiony | Wysoki (zwłaszcza hartowanie twarde); odporny na ścieranie i warunki atmosferyczne | Niski; można odnowić poprzez czyszczenie | Drzwi, witryny, zastosowania morskie, powierzchnie o dużym natężeniu ruchu |

| Farbowanie (ciekłe/PVDF) | Owocna żywica tworzy kolorową, ochronną warstwę | Szeroki zakres kolorów, gładki lub matowy | Umiarkowany do wysokiego (zależy od żywicy/typu) | Średni; konieczność ponownego malowania w przypadku uszkodzenia warstwy | Płyty architektoniczne, dachy, ozdobne listwy |

| Malowanie proszkowe | Warstwa żywicy utwardzonej termicznie, grubsza niż farba | Bogate kolory, różne tekstury | Wysoka (zwłaszcza odporność na ścieranie/udar) | Niska do średniej; dotychczasowe naprawy uszkodzeń/rys | Meble ogrodowe, balustrady, części przemysłowe |

| Powłoki konwersyjne (np. PEO, pokrycie niklem) | Proces chemiczny lub plazmowy tworzący warstwę ceramiczną/niklową | Ceramiczny mat, metaliczny lub szary | Bardzo wysoka (zwłaszcza PEO na zużycie/korozję) | Niski; trwały, trudny do ponownego przetworzenia | Części silnika, elektronika, trudne warunki środowiskowe |

| Masy uszczelniające i folie barierowe | Elastyczne powłoki lub taśmy uszczelniające połączenia, krawędzie lub elementy mocujące | Przezroczyste lub kolorowe, zazwyczaj ukryte | Zmienny; zależy od ekspozycji | Okreszczalna kontrola/wymiana | Połączenia, szwy, pod elementami mocującymi |

Anodowanie, malowanie czy natryskowe pokrywanie proszkowe?

Więc jak podjąć decyzję? Wyobraź sobie, że budujesz witrynę sklepową: anodowanie często wybiera się ze względu na metaliczny wygląd, odporność na ścieranie i niską konserwację – idealne na często używane drzwi i poręcze. Gdy ważna jest spójność koloru i odporność na UV w przypadku ścian osłonowych czy dachów, standardem złotym jest farba PVDF, oferując znakomitą trwałość i szeroką paletę kolorów. Powłoki proszkowe błyszczą, gdy zależy Ci na wytrzymałym, intensywnym wykończeniu dla mebli czy części przemysłowych, a także na odporności na uderzenia i ścieranie.

Powyłapy konwersyjne, takie jak utlenianie plazmowe (PEO) czy niklowanie chemiczne, są idealne do ekstremalnego zużycia lub agresywnych środowisk chemicznych – myśl o blokach silnika czy elektronice. Dla połączeń i złączek uszczelnienia i warstwy barierowe zapewniają ochronę lokalną tam, gdzie powłoki mogą zostać naruszone.

Powyłapy i uszczelnienia konwersyjne

Czy zastanawiasz się, czy te wykończenia czynią aluminium wodoodpornym? Choć żadna powłoka nie uczyni aluminium w 100% wodoodpornym we wszystkich warunkach, dobrze dobrana powłoka – połączona z mądrym projektem – może uczynić aluminium odpornym na rdzę w większości praktycznych przypadków. Kluczem jest dobranie metody do środowiska i przewidywanego zużycia. Na przykład powłoki PEO oferują twardość ceramiczną i najwyższą odporność na korozję aluminium, zwłaszcza tam, gdzie zarówno ścieranie, jak i atak chemiczny są zagrożeniem (Keronite) .

- Anodować do ścierania i metalicznego wyglądu

- Farba (PVDF) do koloru, stabilności UV i naprawialności

- Powłoka do odporności na uderzenia i ścieranie

- Powyłapy konwersyjne do stref o wysokim zużyciu i korozji

- Uszczelnienia/bariery w miejscach połączeń, złączek i ciętych krawędzi

Przygotowanie powierzchni to podstawa—niezależnie od metody, czysta i dobrze przygotowana powierzchnia to najważniejszy czynnik zapewniający sukces powłoki i trwałą ochronę przed utlenianiem aluminium.

Podsumowując, mimo że utlenione aluminium jest naturalnie odporne, wybranie odpowiedniego wykończenia ma kluczowe znaczenie, gdy na pierwszym miejscu są trwałość, estetyka i konserwacja. W kolejnym kroku podsumujemy i przedstawimy plan działania dotyczący pozyskiwania jakościowych profili wytrzymałych, który pozwoli zastosować te strategie ochrony w praktyce.

Pozyskiwanie i wytwarzanie odpornych na korozję profili aluminiowych

Od zrozumienia do działania

Teraz, gdy znasz fakty—czy aluminium rdzewieje, czy aluminium rdzewieje w wodzie i jak zapobiec problemom z aluminiem i rdzą—co dalej? Naprawną wartość daje zastosowanie tej wiedzy w projektach. Niezależnie od tego, czy pozyskujesz profile na potrzeby motoryzacyjne, architektoniczne czy morskie, droga do trwałości i niezawodności zawsze opiera się na trzech priorytetach:

- Wybierz odpowiedni stop i wykończenie: Dopasuj stop aluminium i obróbkę powierzchniową do środowiska oraz przewidywanego stopnia ekspozycji. Nie wszystkie wyciski są jednakowe – zastosowania morskie, motoryzacyjne i zewnętrzne wymagają wysokiej odporności na korozję oraz odpowiedniego ochronnego wykończenia.

- Zaprojektuj z myślą o odpływie i izolacji: Zadbaj, aby Twoje zespoły sprzyjały spływowi wody, unikały szczelin oraz wykorzystywały materiały izolacyjne w połączeniach, by zapobiec korozji aluminium i stali. Pamiętaj, że szczegóły konstrukcyjne takie jak otwory spływowe czy nieprzewodzące podkładki to Twój pierwszy środek ochrony przed korozją elektrochemiczną.

- Zatwierdź inspekcję i czyszczenie: Regularne kontrole i konserwacja – szczególnie po narażeniu na wilgoć lub sól – pozwalają wykryć problemy zanim się nasilą. Nawet najlepsza ochrona może zostać nieskuteczna, jeśli zaniedbywać ją z upływem czasu.

Lista kontrolna dla budowy odpornej na korozję

Gotowy zastosować te zasady w praktyce? Skorzystaj z tej priorytetowej listy kontrolnej, aby upewnić się, że Twój kolejny projekt jest zaprojektowany na trwałość:

- Oceń środowisko: Czy jest morskie, przemysłowe, czy narażone na częste zwilżanie? Strefy o wysokim ryzyku wymagają dodatkowej ostrożności i odpowiedniego stopu.

- Sprawdź kompatybilność elementów złącznych: Czy stal nierdzewna reaguje z aluminium w Twoim zastosowaniu? Użyj materiałów izolacyjnych, aby zapobiec korozji stal-nierdzewna-aluminium w połączeniach.

- Wybierz najlepszą ochronę: Anodowanie, powłoki proszkowe czy powłoki konwersyjne – wybierz to, co najlepiej odpowiada Twojemu środowisku i oczekiwanym wymaganiom konserwacyjnym.

- Zaplanuj drenaż: Wprowadź nachylenia, otwory dylatacyjne i unikaj miejsc, w których może gromadzić się woda. Dobry drenaż to najprostszy sposób na zapobieganie rdzy aluminium w warunkach wilgotnych.

- Planuj regularne inspekcje: Dokumentuj wyniki, czyść powierzchnie i natychmiast reaguj na pierwsze oznaki korozji.

Gdzie zdobyć jakościowe wyciski

Gdy niezawodność i odporność na korozję są nie do zanegowania, źródło dostawy ma takie samo znaczenie jak projektowanie. Poniżej tabela porównawcza wiodących dostawców, z uwzględnieniem rozwiązań inżynierskich służących kontroli korozji:

| Dostawca | Kluczowe cechy | Kontrola Korozji | Najlepszy dla |

|---|---|---|---|

| Dostawca Części Metalowych Shaoyi | Automotive-grade, certyfikowany zgodnie z IATF 16949, zintegrowany DFM, CNC, obróbka powierzchniowa | Zaawansowane anodowanie, elektroforeza, fosforanowanie, ocynkowanie dla trudnych warunków środowiskowych | Motoryzacja, wysokiej wydajności, specjalistyczne wyciski |

| Bonnell Aluminum | Indywidualna produkcja, szeroki wybór wykończenia | Powiełoki ochronne, doświadczenie w zastosowaniach morskich i przemysłowych | Budownictwo, producenci oryginalnych urządzeń (OEM), motoryzacja |

| APEL Aluminium Extrusions | Elastyczność projektowania, wysoka odporność na korozję | Opcje wykończenia dla zastosowań morskich i solarnych | Budownictwo, transport, energia słoneczna |

| TSLOTS by Bonnell | Profilowane modułowe amerykańskie wykonanie | Trwałe powłoki proszkowe, łatwa montaż | Ochrona maszyn, stanowiska robocze |

Najważniejszy wniosek: To środowisko i Twoje decyzje projektowe – nie tylko materiał – decydują o tym, czy aluminium i rdza staną się problemem. Zainwestuj w odpowiedni stop, wykończenie i szczegóły montażowe, aby zapewnić komponentom trwałość i atrakcyjność przez wiele lat.

Dzięki tym krokom będziesz mógł z pewnością odpowiedzieć na pytania takie jak „czy aluminium rdzewieje na zewnątrz” lub „czy aluminium rdzewieje w wodzie” – a co ważniejsze, zapobiegniesz problemom zanim się pojawią. Aby uzyskać zaprojektowane wyciski uwzględniające od samego początku drenaż, izolację galwaniczną i jakość wykończenia, rozważ Dostawca Części Metalowych Shaoyi jako swojego partnera w zakresie mądrych rozwiązań przeciwdziałających korozji aluminium.

Często zadawane pytania dotyczące korozji aluminium

1. Czy aluminium może rdzewieć jak stal czy żeliwo?

Aluminium nie rdzewieje, ponieważ rdza jest specyficzna dla metali zawierających żelazo. Zamiast tego aluminium tworzy cienką warstwę tlenkową, która chroni je przed dalszą korozją. Jednak w trudnych warunkach środowiskowych ta warstwa może ulec zniszczeniu, co prowadzi do korozji, aczkolwiek nie do tradycyjnej rdzy.

2. W jakich środowiskach aluminium koroduje najszybciej?

Aluminium koroduje najbardziej intensywnie w środowiskach o wysokiej wilgotności, przy ekspozycji na sól lub agresywne chemikalia. Obszary przybrzeżne, morskie, przemysłowe oraz miejsca o złym odpływie wody czy częstym kontakcie z solami przeciwguzowymi zwiększają ryzyko korozji poprzez niszczenie ochronnej warstwy tlenkowej.

3. Jak można zapobiec korozji bimetalicznej między aluminium a innymi metalami?

Aby zapobiec korozji bimetalicznej, należy zawsze izolować aluminium od innych metali, takich jak stal nierdzewna czy miedź, stosując nieprzewodzące podkładki, uszczelki lub powłoki. Należy projektować złącza w taki sposób, aby unikać gromadzenia się wilgoci, oraz używać kompatybilnych elementów łączących, aby zminimalizować ryzyko korozji w punktach kontaktu.

4. Jakie są najlepsze metody obróbki powierzchniowej do ochrony aluminium przed korozją?

Efektywnymi metodami obróbki powierzchniowej są anodyzacja, malowanie proszkowe, powlekane farbą oraz powłoki konwersyjne. Te metody wzmocniają naturalną warstwę tlenkową, zapewniając dodatkową ochronę przed wilgocią, solą i ścieraniem, zwłaszcza w wymagających środowiskach, takich jak zastosowania motoryzacyjne czy morskie.

5. Dlaczego usługa ekstruzji aluminium motoryzacyjnego firmy Shaoyi jest idealna do zastosowań narażonych na korozję?

Usługa firmy Shaoyi integruje zaawansowane metody obróbki powierzchniowej, takie jak anodyzacja, elektroforeza i ocynkowanie, które znacząco zwiększają odporność aluminium na korozję. Certyfikowany proces zgodny z normą IATF 16949 gwarantuje jakość i niezawodność, co czyni jej części odpowiednimi do zastosowań motoryzacyjnych i innych trudnych warunków eksploatacji.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —