Tłoczenie tytanu w motoryzacji: Przewodnik inżynierski

STRESZCZENIE

Wykrawanie tytanu dla zastosowań motoryzacyjnych wysokiej wydajności ofaruje kluczową przewagę w nowoczesnej inżynierii pojazdów: osiągnięcie redukcji masy o 40–50% w porównaniu ze stalą przy jednoczesnym zachowaniu doskonałej odporności na ciepło i korozję. Dla inżynierów i specjalistów ds. zakupów, wiarygodność tej metody zależy od wyboru odpowiedniego gatunku — zazwyczaj gatunek 2 (CP) do głębokiego tłoczenia lub gatunek 9 (Ti-3Al-2.5V) do rur — oraz opanowania wyzwań produkcyjnych związanych z gatunkiem 5 (Ti-6Al-4V).

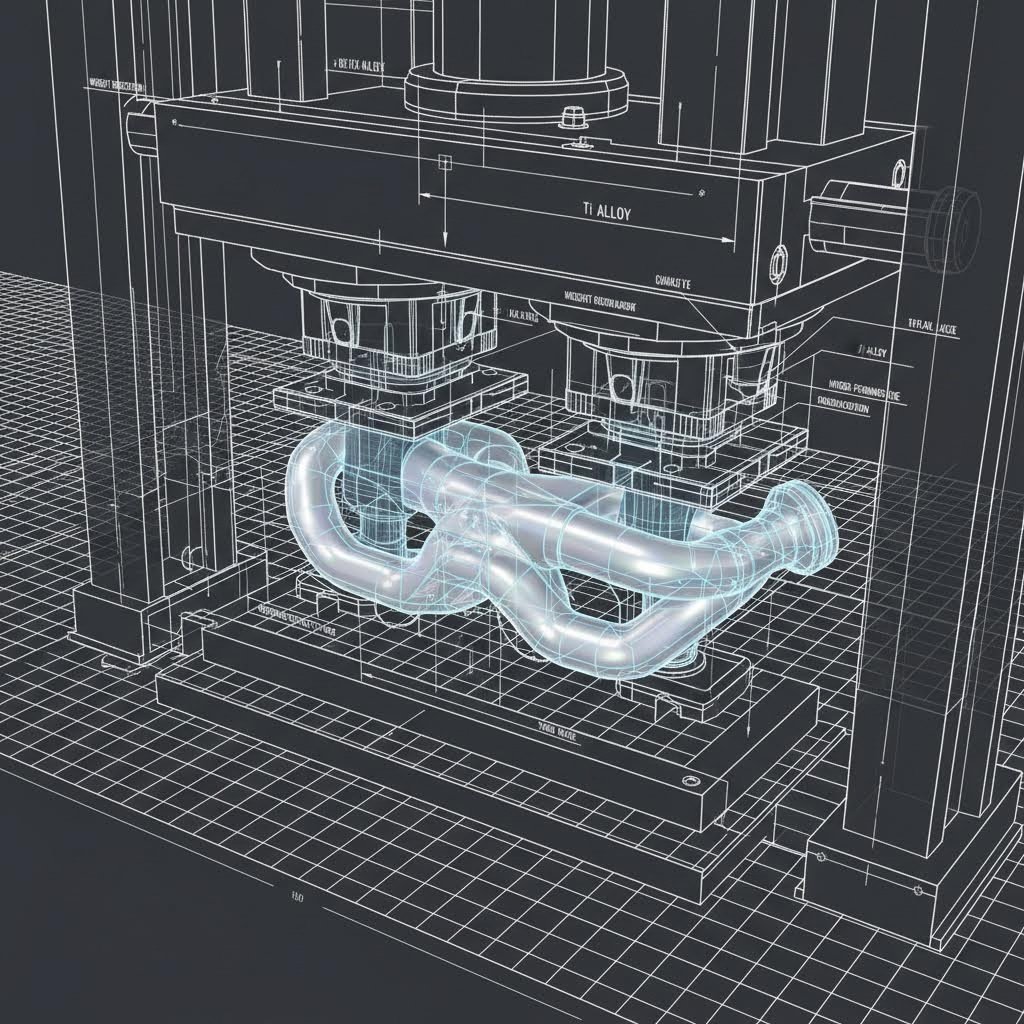

Choć tytan pozwala na lżejsze systemy wydechowe, tarcze zaworów oraz elementy zawieszenia, wymaga on specjalistycznych technik wykrawania, aby skutecznie zarządzać dużym sprężystym odkształceniem i zaciskaniem. Skuteczne wdrożenie tego rozwiązania wymaga doświadczenia w projektowaniu narzędzi, odpowiedniego smarowania oraz często możliwości formowania na gorąco, by dostarczać precyzyjne części odporne na ekstremalne warunki pracy w środowiskach wysokiej wydajności.

Fizyka wydajności: dlaczego warto wykrawać tytan?

W poszukiwaniu osiągów samochodowych, masa jest wrogiem. Tytan oferuje gęstość około 4,51 g/cm³, co stanowi około 56% gęstości stali (7,8 g/cm³), bez utraty integralności strukturalnej. Ta konkretna wytrzymałość (stosunek wytrzymałości do wagi) czyni go niezastąpionym w redukcji wagi pojazdu, co bezpośrednio przekłada się na lepsze przyspieszenie, skrócenie drogi hamowania oraz zwiększoną efektywność spalania.

Ponad redukcję statyczną wagi, tytan odgrywa kluczową rolę w zmniejszaniu masy zawieszonej i niezawieszonej. W zastosowaniach silnikowych, lżejsze komponenty układu zaworowego (takie jak tłoczone tarcze sprężyn zaworowych) pozwalają na osiągnięcie wyższych obrotów i szybszą reakcję przepustnicy. W systemach zawieszenia, zastąpienie stalowych elementów lub sprężyn tytanem redukuje wagę niezawieszoną, co pozwala zawieszeniu szybciej reagować na zmiany nawierzchni drogi, poprawiając przyczepność i precyzję prowadzenia.

Stabilność termiczna to kolejny decydujący czynnik. W przeciwieństwie do aluminium, które traci znaczną wytrzymałość powyżej 150°C, stopy tytanu zachowują swoje właściwości mechaniczne w temperaturach przekraczających 400°C. Dzięki temu tłoczone elementy z tytanu są idealne do produkcji osłon cieplnych i komponentów układu wydechowego, które muszą wytrzymać ekstremalne cyklowanie termiczne bez odkształcania się czy uszkadzania.

Wybór materiału: dopasowanie gatunku do geometrii

Nie każdy tytan nadaje się do każdej operacji tłoczenia. Sukces projektu często zależy od wyboru gatunku, który zapewnia odpowiedni balans między wymaganiami użytkowymi komponentu a jego formowalnością.

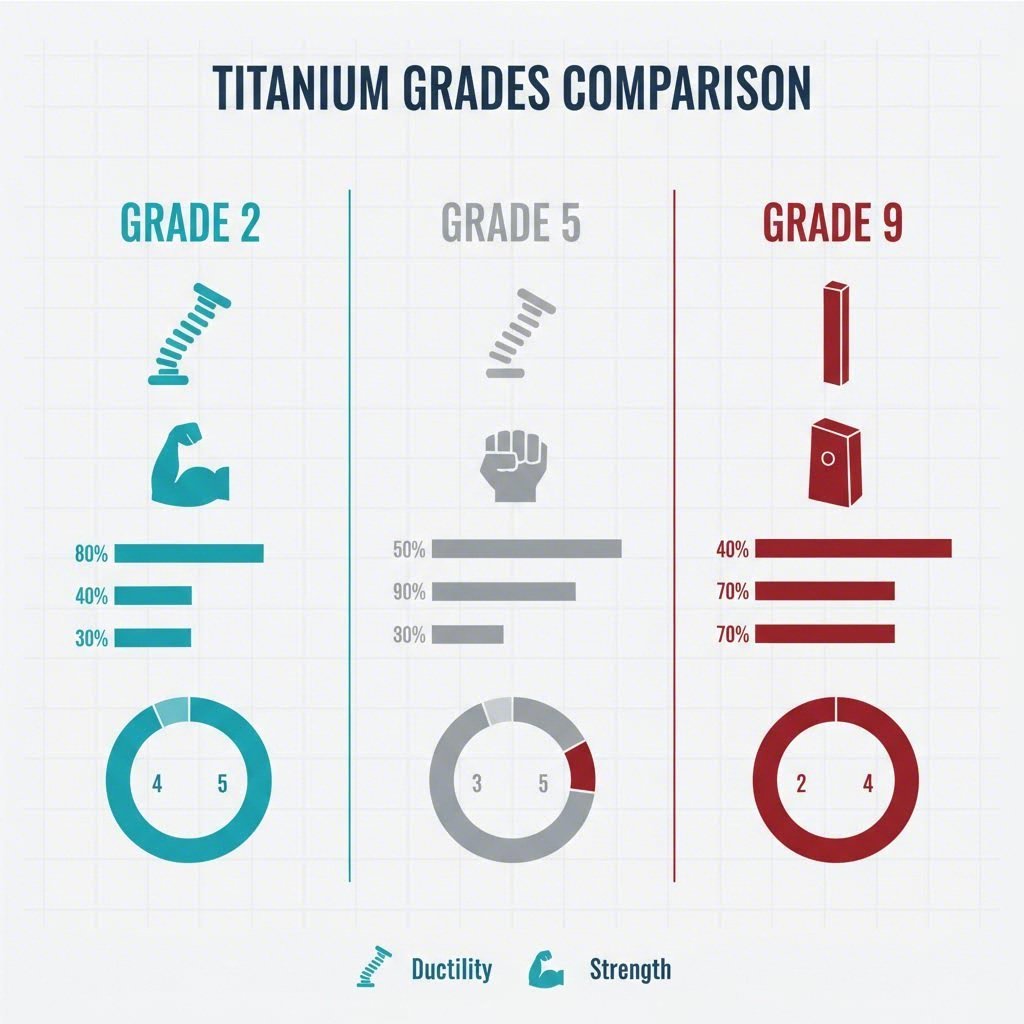

- Gatunek 1 i 2 (czysty handlowo): To podstawowe gatunki stosowane w tłoczeniu tytanu. Gatunek 2 oferuje zrównoważoną kombinację wytrzymałości i kruszywości, co czyni go preferowanym wyborem dla części wymagających głębokiego tłoczenia, takich jak obudowy tłumików, osłony cieplne oraz skomplikowane wsporniki. Często może być tłoczony na zimno przy użyciu standardowych narzędzi po ich dostosowaniu.

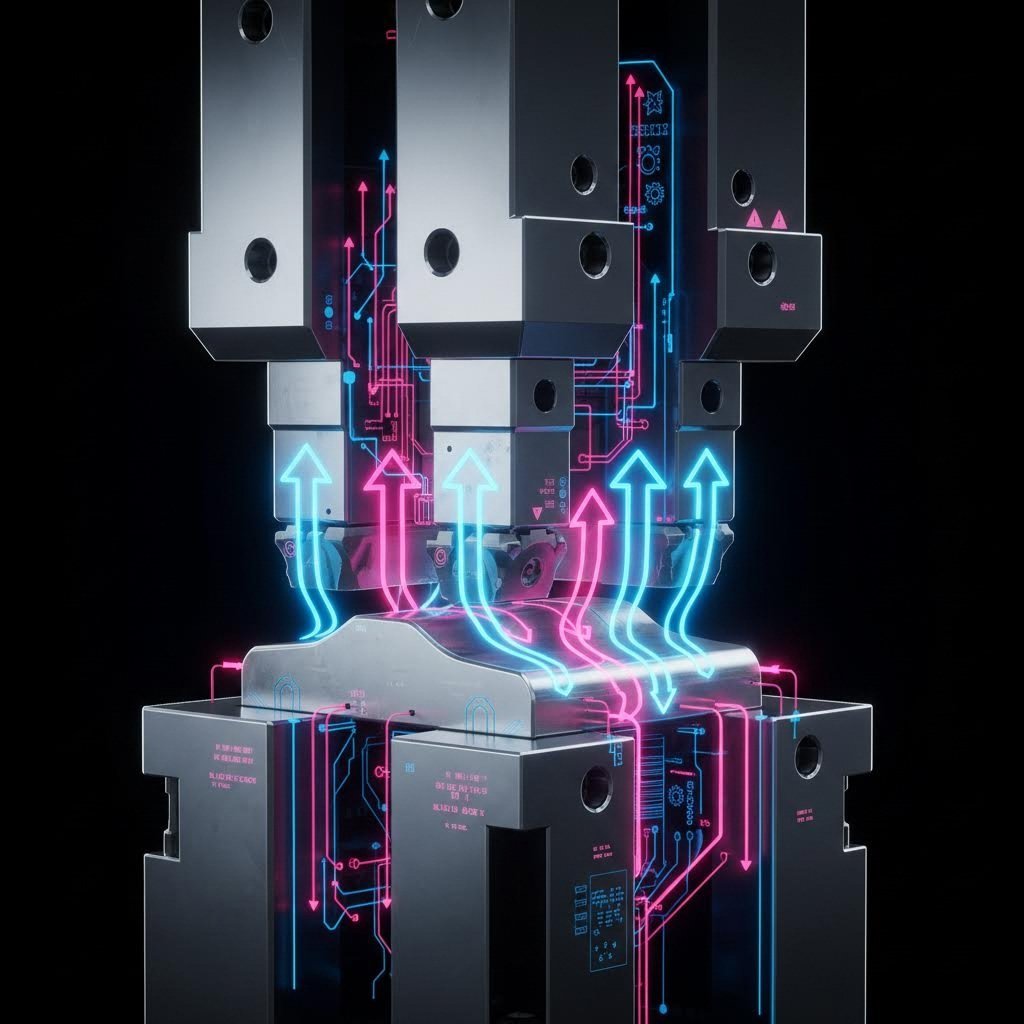

- Gatunek 5 (Ti-6Al-4V): Najczęstsza stopa do zastosowań wymagających wysokiej wytrzymałości, Grade 5 oferuje doskonałą wytrzymałość na rozciąganie, jednak stwarza znaczne trudności przy tłoczeniu. Jego niska kowadłowość w temperaturze pokojowej często wymaga wykucie cieplne (formowanie w podwyższonej temperaturze), aby zapobiec pękaniu. Zwykle stosowany jest do elementów konstrukcyjnych przeznaczonych na duże obciążenia, takich jak elementy łączące czy podkłady regulacyjne dla drążków połączeniowych.

- Grade 9 (Ti-3Al-2.5V): Często nazywany „kompromisem”, Grade 9 wypełnia lukę między plastycznością Grade 2 a wytrzymałością Grade 5. Szeroko stosowany jest w rurach hydraulicznych, układach wydechowych oraz lekkich elementach tłoczonych o charakterze konstrukcyjnym, gdzie wymagana jest większa odporność na ciśnienie niż mogą zapewnić stopy CP.

- Stopy Beta (np. Ti-15-3): Te stopy można formować na zimno i poddawać obróbce cieplnej, co czyni je doskonałym wyborem do produkcji tłoczonych sprężyn oraz złożonych klipsów, gdzie wymagana jest duża sprężystość.

Wyzwania inżynierskie: Odpружynienie i zacieranie

Wykrawanie tytanu różni się zasadniczo od wykrawania stali lub aluminium ze względu na dwie główne cechy fizyczne: niższy moduł sprężystości i wysoką aktywność chemiczną.

Zarządzanie odbijaniem się

Moduł Younga tytanu jest mniej więcej połową modułu stali. Ta „elastyczność” oznacza, że materiał ma silną tendencję do powrotu do oryginalnego kształtu po formowaniu. W operacjach wykrawania objawia się to znacznym odbiciem sprężystym. Inżynierowie muszą uwzględnić ten efekt, projektując stemple z dużymi nadgięciami kompensacyjnymi . Dla złożonych geometrii często wymagane jest gorące kalibrowanie (utrzymywanie elementu w stemplu pod wpływem temperatury), aby ustalić końcowy kształt i zdjąć naprężenia wewnętrzne.

Zapobieganie zaciskaniu

Tytan jest notorycznie znany ze skłonności do zacinania lub „przywierania” do stali narzędziowej. Pod wysokim ciśnieniem warstwa ochronna tlenku ulega usunięciu, co powoduje, że reaktywny metal zimno przyspawuje się do matrycy. Aby temu zapobiec, producenci stosują zaawansowane strategie smarowania, takie jak disiarczek molibdenu (Moly) lub środki smarujące na bazie grafitu. Dodatkowo, narzędzia są często powlekane węglikowo-azotem tytanu (TiCN) lub węglem typu diamentowego (DLC), a w niektórych przypadkach stosuje się wkładki ze stopu brązu, aby zapewnić naturalną smarność i zapobiec zużyciu adhezyjnemu.

Kluczowe zastosowania w przemyśle motoryzacyjnym

Części ze stali tytanowej są stosowane tam, gdzie uzasadnione jest kompromis między kosztem a wydajnością. W pojazdach wysokoprężnych i luksusowych te komponenty są kluczowe dla osiągnięcia docelowej wagi.

| System | Komponent | Standardowy stopień | Korzyści eksploatacyjne |

|---|---|---|---|

| Wyprowadzający | Obudowy tłumików, osłony cieplne | Klasa 2 (CP) | Odporność na korozję, 40% redukcja wagi w porównaniu do stali nierdzewnej |

| Silnik | Uchwyty sprężyn zaworowych, płytki dystansowe | Klasa 5 / Beta | Wyższy limit obrotów, zmniejszone tarcie |

| Ramy | Płytki dystansowe do hamulców, uchwyty | Klasa 2 / 9 | Zmniejszona masa zawieszenia, izolacja termiczna |

| Wyroby z tworzyw sztucznych | Podkłady, zaciski | Klasa 5 | Wysoka retencja obciążenia dociskowego, brak korozji |

Analiza kosztów i strategia zaopatrzenia

Rzeczywistość ekonomiczna tłoczenia tytanu wiąże się z wyższymi kosztami początkowymi. Cena surowca może być od 10 do 20 razy wyższa niż stal, a żywotność narzędzi jest krótsza ze względu na ścieralność metalu. Jednak w zastosowaniach wysokowydajnych wartość cyklu życia – mierzona oszczędnościami paliwa, trwałością i przewagą konkurencyjną – często przewyższa początkowe wydatki.

Oceniając dostawców, poszukuj partnerów znających subtelności formowania na gorąco i wyżarzania w kontrolowanej atmosferze. Shaoyi Metal Technology , na przykład, oferuje specjalistyczne możliwości tłoczenia samochodowego, od szybkiego prototypowania po produkcję seryjną. Ich zakłady certyfikowane zgodnie z IATF 16949 są wyposażone w prasy o nośności do 600 ton, co stanowi most dla OEM-ów potrzebujących precyzyjnych komponentów tytanowych dostarczanych z rygorystycznym przestrzeganiem standardów globalnych. Sprawdź ich usługi inżynieryjne tutaj żeby zobaczyć, jak radzą sobie z złożonymi wyzwaniami materiałowymi.

Zawsze weryfikuj zdolność dostawcy do wykonywania operacji wtórnych, takich jak przycinanie i wykańczanie powierzchni, ponieważ natrysk tytanowy może być trudny do usunięcia i wymaga specjalistycznych procesów zaślepkowania.

Podsumowanie: Czy tłoczenie tytanu jest wykonalne?

Tłoczenie tytanu nie jest już zarezerwowane wyłącznie dla lotnictwa i Formuły 1. Dzięki odpowiedniemu doborowi gatunku i kontroli procesu, jest to opłacalna technologia masowej produkcji dla wysokowydajnych zastosowań motoryzacyjnych. Kluczem jest znalezienie równowagi między pragnieniem uzyskania wytrzymałości gatunku 5 a rzeczywistością produkcyjną pod względem kształtowania, często poprzez wybór optymalnego punktu pośredniego z użyciem gatunku 9 lub zoptymalizowanych konstrukcji z gatunku 2. W miarę jak producenci samochodów dążą do osiągnięcia lekkich konstrukcji w celu zwiększenia zasięgu pojazdów elektrycznych i spełnienia norm emisji, tłoczone elementy z tytanu będą odgrywać coraz ważniejszą rolę.

Często zadawane pytania

1. Dlaczego tytanu nie używa się do całej karoserii samochodu?

Chociaż tytan oferuje wyjątkowy stosunek wytrzymałości do masy, jego wysoka cena surowca oraz złożone wymagania dotyczące przetwarzania czynią go niemożliwym pod względem ekonomicznym do zastosowania w nadwoziach pojazdów masowych. Produkcja dużych paneli wymagałaby ogromnych sił prasowania oraz drogiego narzędziowania do kształtowania na gorąco, co znacznie podniosłoby cenę pojazdu poza zasięg konsumentów.

2. Jakie są główne wady tłoczenia tytanu?

Główne wady to duże odkucie, które utrudnia kontrolę tolerancji, oraz ryzyko przylegania materiału, które zwiększa zużycie narzędzi. Dodatkowo, tytan ma niższą formowalność niż stal, co oznacza, że głębokie tłoczenie często wymaga wielu etapów z pośrednim wyżarzaniem w celu zapobiegania pękaniom.

3. Czy można spawać elementy ze stłoczonego tytanu?

Tak, tytan można spawać, ale wymaga to ściśle kontrolowanego środowiska. Tlen jest "wrogiem" rozgrzanego tytanu; powyżej 400°C szybko wchłania tlen, co prowadzi do kruchości. Dlatego spawanie należy wykonywać w obojętnej atmosferze argonu lub w komorze próżniowej, aby zachować ciągliwość i wytrzymałość materiału.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —