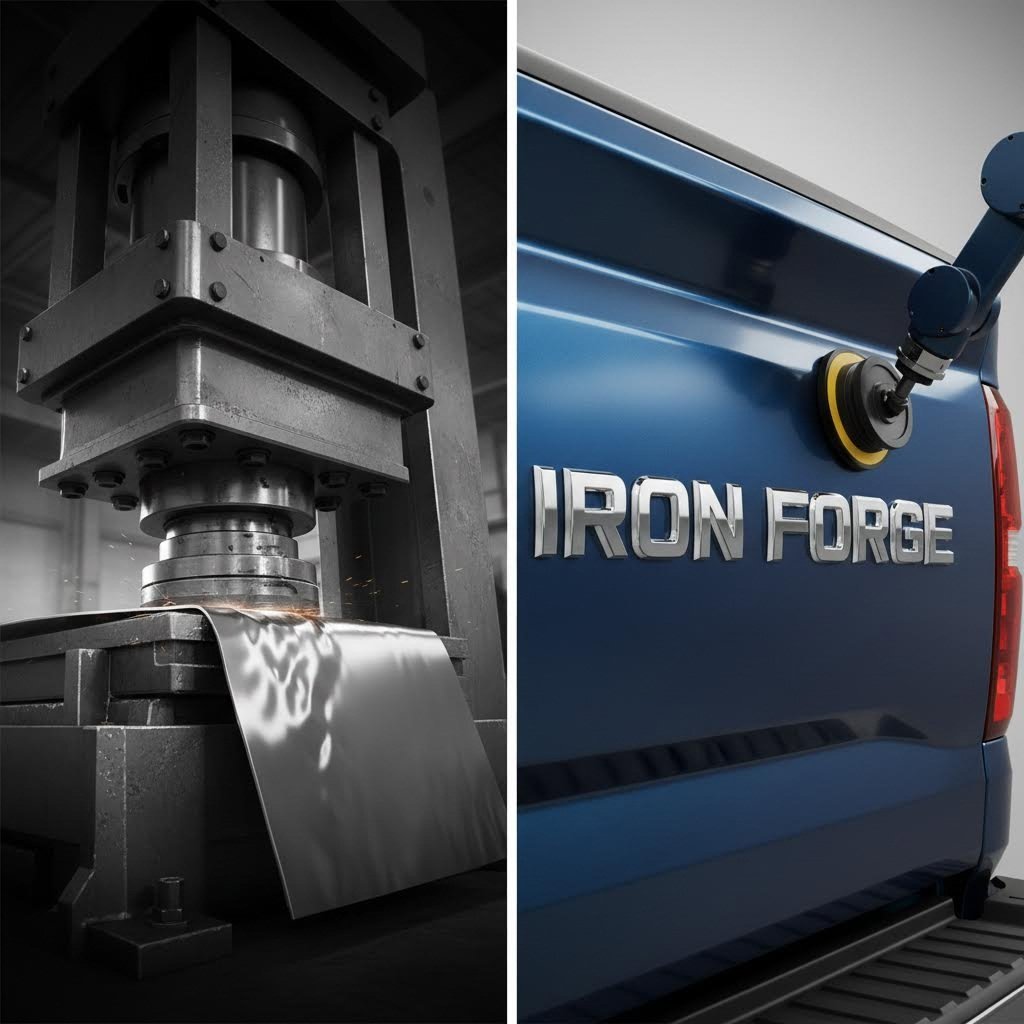

Tłoczenie klapy bagażnika: od prasy fabrycznej po niestandardowe oznakowanie

STRESZCZENIE

Tylne drzwi tłoczone samochodowe odnosi się do dwóch różnych koncepcji w zależności od potrzeb: procesu przemysłowego produkcji przemysłowej formowania tylnych drzwi ciężarówek z blachy za pomocą pras o dużej tonażu oraz popularnej personalizacji rynku wtórnego wypełniania tych tłoczonych wgłębień marki (takich jak CHEVROLET lub TOYOTA) trójwymiarowymi literami.

Dla producentów wiąże się to z precyzyjną inżynierią wykorzystującą prasy hydrauliczne do tworzenia powierzchni „klasy A” z płatów aluminium lub stali. Dla właścicieli ciężarówek oznacza to ulepszenie fabrycznego wyglądu za pomocą kompletów wklejanych napisów wykonanych z folii winylowej, tworzywa sztucznego ABS lub stali nierdzewnej, aby logo bardziej się wyróżniało. Ten przewodnik omawia zarówno naukę inżynierską stojącą za tłoczeniem, jak i praktyczne kroki umożliwiające jego personalizację.

Inżynieria tłoczenia: Proces produkcyjny

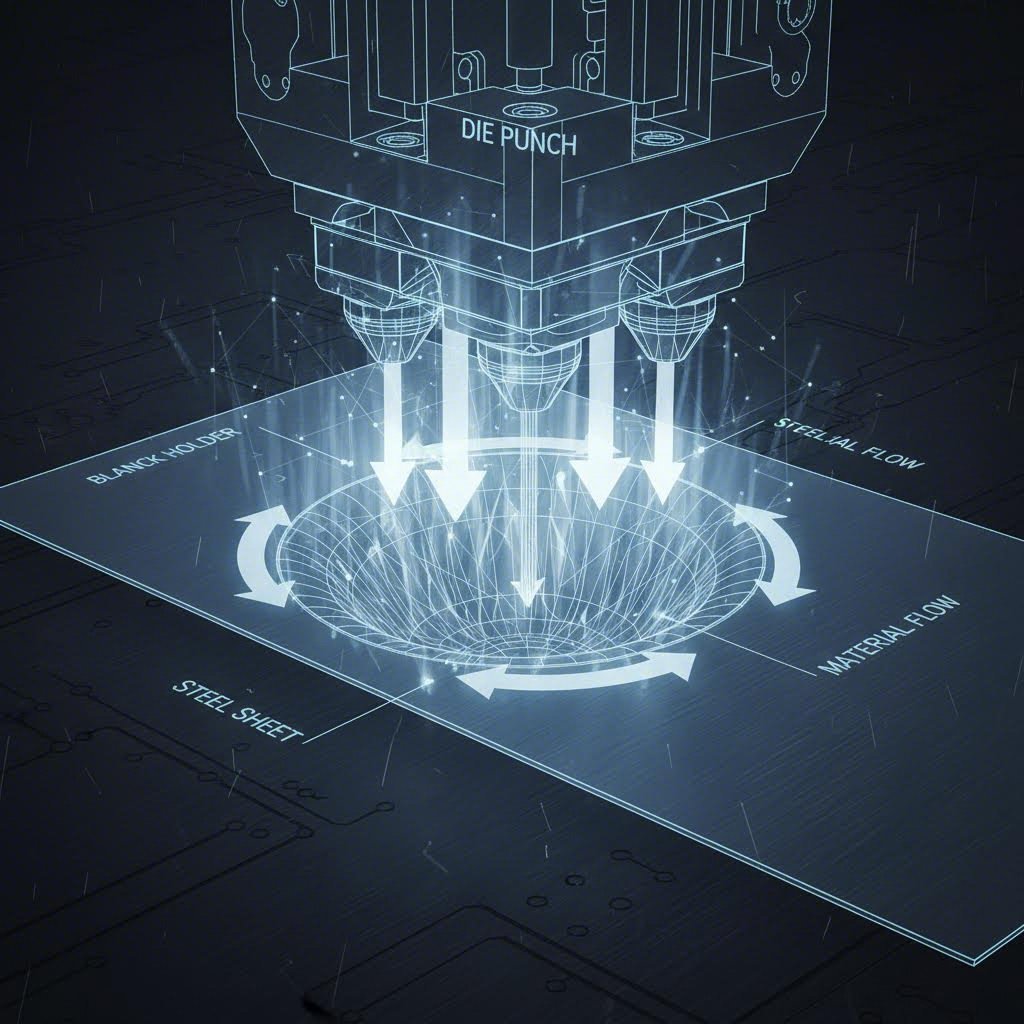

Zanim klapy bagażnika trafią na parking salonu, przechodzą przez gwałtowną, a zarazem precyzyjną transformację. Wykrawanie samochodowe to proces przekształcania płaskich blach metalowych w skomplikowane trójwymiarowe kształty za pomocą dużych matryc i pras hydraulicznych. W przypadku elementów zewnętrznych, takich jak klapy bagażnika, jest to etap krytyczny, który decyduje o integralności konstrukcyjnej pojazdu oraz jego walorach estetycznych.

Proces ten zazwyczaj rozpoczyna się od zimne wyciskanie dla standardowych paneli karoserii, gdzie blacha jest wprowadzana do prasy w temperaturze pokojowej. Męski tłok wciska metal do żeńskiego stempla, formując go w pożądany kształt. Jednak dla komponentów konstrukcyjnych wymagających ogromnej wytrzymałości bez dodatkowej masy producenci coraz częściej sięgają po wykucie cieplne (lub hartowanie pod prasą). Jak szczegółowo opisano przez Wykonawca , polega to na nagrzaniu stali borowej do prawie 900°C przed wykrojeniem, tworząc części o wytrzymałości na rozciąganie do 2000 MPa – co jest kluczowe dla klatek bezpieczeństwa i słupków.

W przypadku widocznych komponentów, takich jak osłona klapy bagażnika, priorytetem jest osiągnięcie Powierzchnią klasy A - Nie. Termin ten odnosi się do bezbłędnego, lustrzalnego wykończenia bez fal lub wad, co jest niezbędne do malowania. Osiągnięcie tego podczas pieczętowania głębokich, wygrawerowanych logo (jak masywne litery "RAM" lub "FORD") wymaga umiejętności "głębokiego ciągnięcia", aby rozciągnąć metal bez rozdarcia go. Producenci muszą zrównoważyć elastyczność materiału z ciśnieniem matrycy, aby zapobiec "odwrotowemu sprężowaniu", w którym metal próbuje powrócić do pierwotnego kształtu.

Jeśli jesteś inżynierem motoryzacyjnym lub kierownikiem ds. zamówień, który chce skalować tego typu produkcję, często potrzebujesz wyspecjalizowanych partnerów. Shaoyi Metal Technology dostarcza kompleksowe rozwiązania do pieczętowania, które łączą szybkie prototypowanie z dużą produkcją, wykorzystując prasy o pojemności do 600 ton do dostarczania precyzyjnych komponentów zgodnych ze standardami IATF 16949

Dostosowanie zapasowego drzwi: litery i wkładki

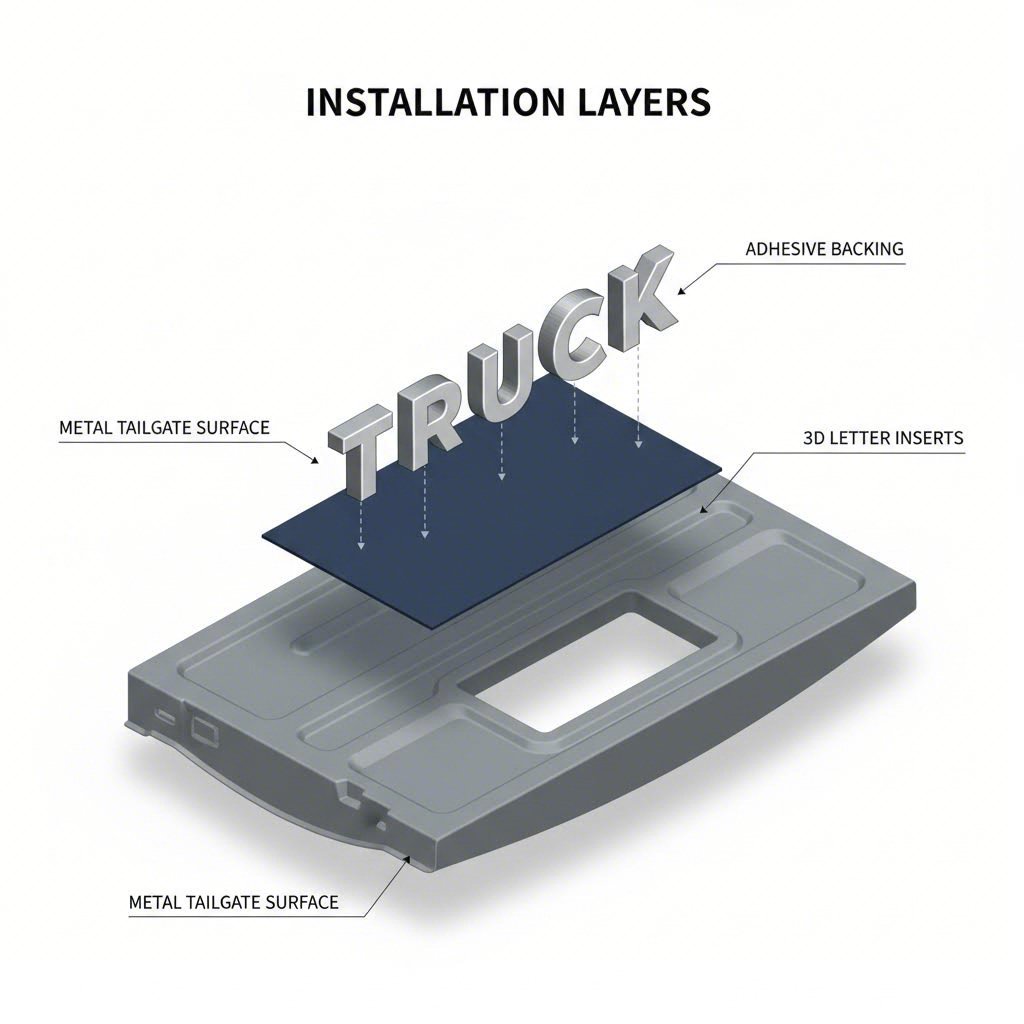

Dla większości właścicieli ciężarówek „wytłoczenie na klapie bagażnika” nie dotyczy pras hydraulicznych – chodzi o wygląd. Klapa fabryczna często posiada wytłoczony (wgłębiony) nazwę marki w metalu, jednak pomalowaną tym samym kolorem co samochód, przez co logo niemal znika na tle. Obecnie najpopularniejszą modyfikacją jest wypełnienie tych wgłębień literami aftermarketowymi, aby uzyskać kontrastowy, indywidualny wygląd.

Rynek oferuje trzy główne materiały na te wkładki, każdy z innymi cechami trwałości i wyglądu:

- Naklejki winylowe: Najtańsza opcja. Są to właściwie cienkie naklejki. Choć tanie (20–40 USD), po kilku latach użytkowania pod wpływem mycia auta i ekspozycji na promieniowanie UV mają tendencję do odpadania.

- Plastik ABS (3D kopuła) Znaczna poprawa jakości. Są to sztywne, grube litery, często z ściętym brzegiem. Zapewniają wygląd przypominający fabryczny „bankiet” i zazwyczaj są wystarczająco trwałe dla samochodów użytkowanych na co dzień.

- Z stali nierdzewnej: Najwyższa jakość dla entuzjastów. Marki takie jak Putco oferują polerowane lub czarne platynowe litery ze stali nierdzewnej, które są cięte laserem, by idealnie pasować do krzywizny obszaru tłoczonych liter. Te elementy są niemal niezniszczalne i zapewniają największy wizualny efekt.

Profesjonalna wskazówka dotycząca instalacji: Sukces tych zestawów zależy całkowicie od przygotowania powierzchni. Wytłoczone wgłębienia w Twojej klapie bagażnika działają jak zbiorniki gromadzące brud drogowy i wosk. Zanim zdejmiesz warstwę klejową, musisz dokładnie oczyścić wgłębienia za pomocą chusteczek alkoholowych (zwykle dołączonych), aż tkanina będzie wychodzić czysta. Montowanie tłoczonych komponentów lub akcesoriów poniżej 60°F (15°C) może uniemożliwić poprawne przyklejenie taśmy 3M, dlatego należy ogrzać metal za pomocą pistoletu ciepłego powietrza lub suszarki, jeśli praca odbywa się w zimnym garażu.

Samodzielna produkcja: niestandardowe projekty tłoczenia metalu

Poza naklejkami i produkcją, istnieje nisza entuzjastów hot rodów, którzy chcą fizycznie modyfikować metal swoich tylnych drzwi. Często obejmuje to "golenie" tylnej klapy (usunięcie uchwytu i emblematów w celu uzyskania gładkiego wyglądu) lub spawanie tzw. "roll pana" zamiast tylnego zderzaka.

Powszechnym pytaniem w kręgach entuzjastów, na przykład na forach AACA , jest czy amator może wykonać własne niestandardowe logo na tylnej klapie. W rzeczywistości prawdziwe tłoczenie wymaga ogromnych sił oraz precyzyjnie wykonanych stalowych form, co jest zbyt kosztowne przy pojedynczym projekcie. Niektórzy fachowcy próbują używać form z MDF (włóknistego drewna) w prasie warsztatowej, jednak rzadko skutkuje to wystarczająco wyraźnym konturem potrzebnym dla blachy samochodowej.

Zamiast tłoczenia, doświadczeni fachowcy stosują wałkowanie listew lub Grawerowanie cnc w celu tworzenia niestandardowych wzorów na oddzielnej płycie metalu (tzw. "skórze"), która następnie jest spawana nad istniejącą tylną klapą. Pozwala to osiągnąć wygląd tłoczonego elementu bez ponoszenia kosztów milionowego wyposażenia.

Przewodnik porównawczy: Materiały do tłoczonych napisów

Wybór odpowiedniego wklejka do ciężarówki zależy od budżetu i sposobu użytkowania pojazdu. Skorzystaj z tej macierzy, aby podjąć decyzję:

| Cechy | Naklejki winylowe | Plastik ABS (kupolowy) | Stal nierdzewna |

|---|---|---|---|

| Zakres cenowy | $15 – $40 | $30 – $80 | $90 – $150+ |

| Styl wizualny | Płaski, wydrukowany wygląd | Wypukły 3D, matowy lub połysk | Premium metalowy połysk/błyszcz |

| Trwałość | 3–5 lat (wypacza się/łuszczy się) | 5–10 lat | Dożywotnie (odporne na korozję) |

| Trudność instalacji | Wysokie (podatne na pęcherzyki) | Niskie (sztywny kształt ułatwia rozmieszczenie) | Średnie (wymaga precyzyjnego dopasowania) |

| Najlepsze zastosowanie | Tania konstrukcja / Tymczasowe rozwiązanie | Wygląd typu OEM+ dla samochodów użytkowych | Samochody wystawowe / Użycie w warunkach ciężkich |

Podsumowanie: tłoczenie i styl

Tłoczenie drzwi bagażnika łączy przepaść między ciężkimi inżynieriami przemysłowymi a osobistą ekspresją. Niezależnie od tego, czy analizujesz możliwości głębokiego tłoczenia prasy 600-tonowej w ramach umowy produkcyjnej, czy po prostu decydujesz między matowym czarnym a polerowanym nierdzewnym napisem dla swojego Silverado, podstawowa zasada pozostaje ta sama: precyzja kształtuje funkcję.

Dla właściciela ciężarówki wygląd „stemplowany” to coś więcej niż tylko marka; to przestrzeń do personalizacji. Poprzez wybór odpowiedniego gatunku materiału wkładki i stosowanie się do właściwych protokołów instalacji, można przekształcić seryjnie produkowaną płachtę karoserii w wyraźny element wyróżniający Twoje auto na drodze.

Często zadawane pytania

1. Czym jest stemplowanie w samochodach?

Stemplowanie samochodowe to proces produkcyjny, w którym blacha metalowa jest podawana do prasy i formowana za pomocą matrycy. Służy ono do tworzenia paneli karoseryjnych samochodu, takich jak drzwi, maski, błotniki i bagażniki. Proces ten zapewnia identyczność części, ich solidność konstrukcyjną oraz gładkie powierzchnie niezbędne do malowania.

2. Czy mogę wstemplować własny logo na istniejącym bagażniku?

Nie wprost. Blacharstwo wymaga formowania metalu, gdy jest on płaskim arkuszem, przy użyciu ogromnego ciśnienia. Gdy raz uszyje się bagażnik, nie można go ponownie "wytłoczyć", nie niszcząc struktury. Niestandardowe logo zwykle uzyskuje się poprzez spawanie prefabrykowanego „pokrowca” lub stosowanie trójwymiarowych emblematów klejonych, które są umieszczane na powierzchni.

3. Czym jest elektryczny bagażnik?

Elektryczny bagażnik (lub elektryczna klapa) to funkcja elektroniczna umożliwiająca automatyczne otwieranie i zamykanie bagażnika za pomocą pilota, przycisku lub czujnika. Choć nie jest to bezpośrednio związane z pieczętowanie procesem, wy tłoczona metalowa skorupa musi być zaprojektowana z konkretnymi punktami wzmocnień, aby zamontować silniki i hydrauliczne strutsy obsługujące ten system.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —