Aluminium kontra stal w tłoczeniu: kompromisy w produkcji samochodów

STRESZCZENIE

W sektorze motoryzacyjnym wybór między stalą a tłoczeniem aluminium stanowi kluczowy kompromis pomiędzy wydajnością pojazdu a złożonością produkcji. Aluminium oferuje zmniejszenie masy o 30% do 50%, co jest kluczowe dla zwiększenia zasięgu pojazdów elektrycznych (EV) oraz poprawy oszczędności paliwa, jednak wiąże się to ze znacznymi wyzwaniami produkcyjnymi, w tym trzykrotnie większym sprężystym odkształceniem i wyższymi kosztami materiału. Stal, szczególnie zaawansowana stal o wysokiej wytrzymałości (AHSS), pozostaje rentownym standardem pod względem integralności konstrukcyjnej, oferując lepszą kutełność i prostsze magnetyczne manipulowanie w warsztacie tłoczni. Inżynierowie muszą porównać wysoką wartość złomu i odporność na korozję aluminium z niższymi początkowymi kosztami narzędzi i obróbki stali.

Właściwości materiałów: zależność waga-wytrzymałość

Głównym czynnikiem decydującym o przejściu od stali do aluminium w projektowaniu samochodów jest gęstość. Gęstość aluminium wynosi około jednej trzeciej gęstości stali, co pozwala na znaczną redukcję masy w Body-in-White (BIW). Według danych z TenRal , zastąpienie elementów stalowych aluminium może zapewnić oszczędność masy w wysokości od 30% do 50%, co bezpośrednio koreluje z większym zasięgiem pojazdów elektrycznych i lepszą zgodnością z przepisami dotyczącymi emisji spalin dla silników spalinowych.

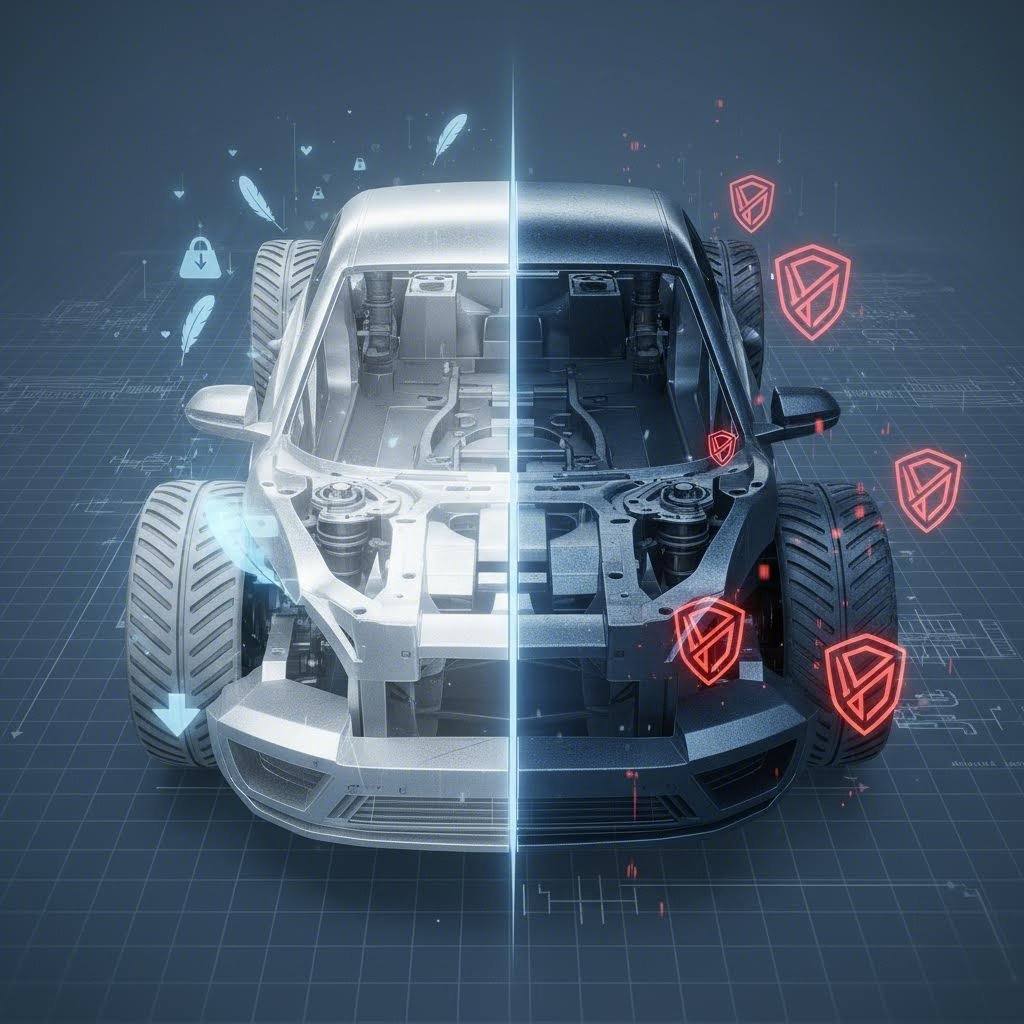

Jednakże stosunek siły do masy ciała nie jest tak wyraźny. Chociaż stal miękka jest cięższa, nowoczesne stali o wysokiej wytrzymałości (AHSS) i stali hartowane przez prasowanie oferują wyjątkową wytrzymałość na rozciąganie, często przekraczającą 1000 MPa. Stopy aluminium, w szczególności serie 5000 i 6000 stosowane w panelach, wymagają starannego stopowania i obróbki cieplnej, aby zbliżyć się do wydajności konstrukcyjnej stali. W scenariuszach wypadków, Engineering.com zauważa, że aluminium złożone jest przewidywalnie, aby pochłaniać energię, podczas gdy wysokiej wytrzymałości stal zapewnia sztywną odporność na wtargnięcie do klatek bezpieczeństwa.

| Nieruchomości | Aluminium (typowe klasy samochodowe) | Stal (typowe klasy samochodowe) |

|---|---|---|

| Gęstość | ~2,7 g/cm³ | ~ 7,85 g/cm3 |

| Moduł Younga | ~70 GPa (wysoka elastyczność) | ~210 GPa (wysoka sztywność) |

| Korozja | W naturalny sposób tworzy tlenek ochronny | Łatwo się wypoczywa; wymaga galwanizacji |

| Magnetyzm | Nie magnetyczny | Ferromagnetyczne |

Proces pieczętowania: kształtowalność i sprężynowość

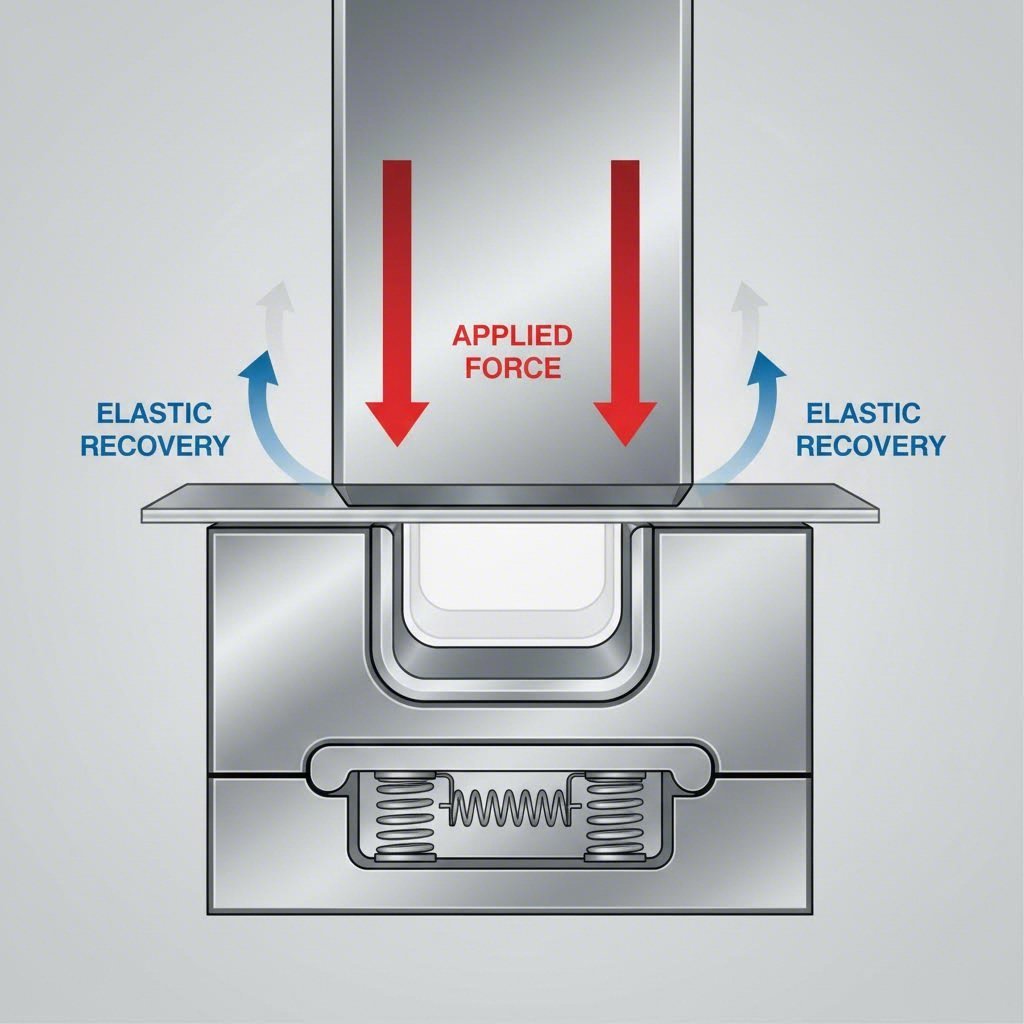

Zachowanie tych metali pod prasą jest najbardziej różne w kwestii inżynierii. Najważniejszym różnicą jest efekt zwrotu tendencja metalu do powrotu do pierwotnego kształtu po formowaniu. Ponieważ aluminium ma moduł elastyczności (Young's Modulus) około jednej trzeciej niż stal, wykazuje on około trzykrotnie większy poziom elastyczności niż stal.

Elastyczność ta zmusza inżynierów do nadmiernego zginania części lub projektowania złożonych stacji restrykcyjnych w celu osiągnięcia ostatecznej tolerancji geometrycznej. FormingWorld podkreśla, że choć krzywe formowalności stali (FLD) umożliwiają znaczne rozciąganie i głębokie ciągnięcie, aluminium jest podatne na rozdarcie, jeśli przekroczy dolne granice elastyczności. W związku z tym pieczętowanie aluminium często wymaga większych promieni i dokładniejszej analizy symulacji w celu przewidzenia punktów awarii w porównaniu z bardziej wyrozumiałą naturą stali łagodnej.

Kluczową rolę odgrywa również regulacja temperatury. Podczas gdy stal jest często formowana na zimno, złożone części aluminiowe często wymagają ciepłego formowania lub specjalistycznych procesów wytwarzania ciepłej formy (HFQ) w celu poprawy elastyczności. Jak zauważył MetalForming Magazine w przypadku aluminiowego pieczaru ciepłociśniania wymagane jest rygorystyczne zarządzanie termiczne, ponieważ jego temperatura topnienia jest znacznie niższa niż stołu, co zawęża okno procesu do osiągnięcia pożądanych właściwości mechanicznych.

Wsparcie narzędzi i matryc: Galanie i zużycie

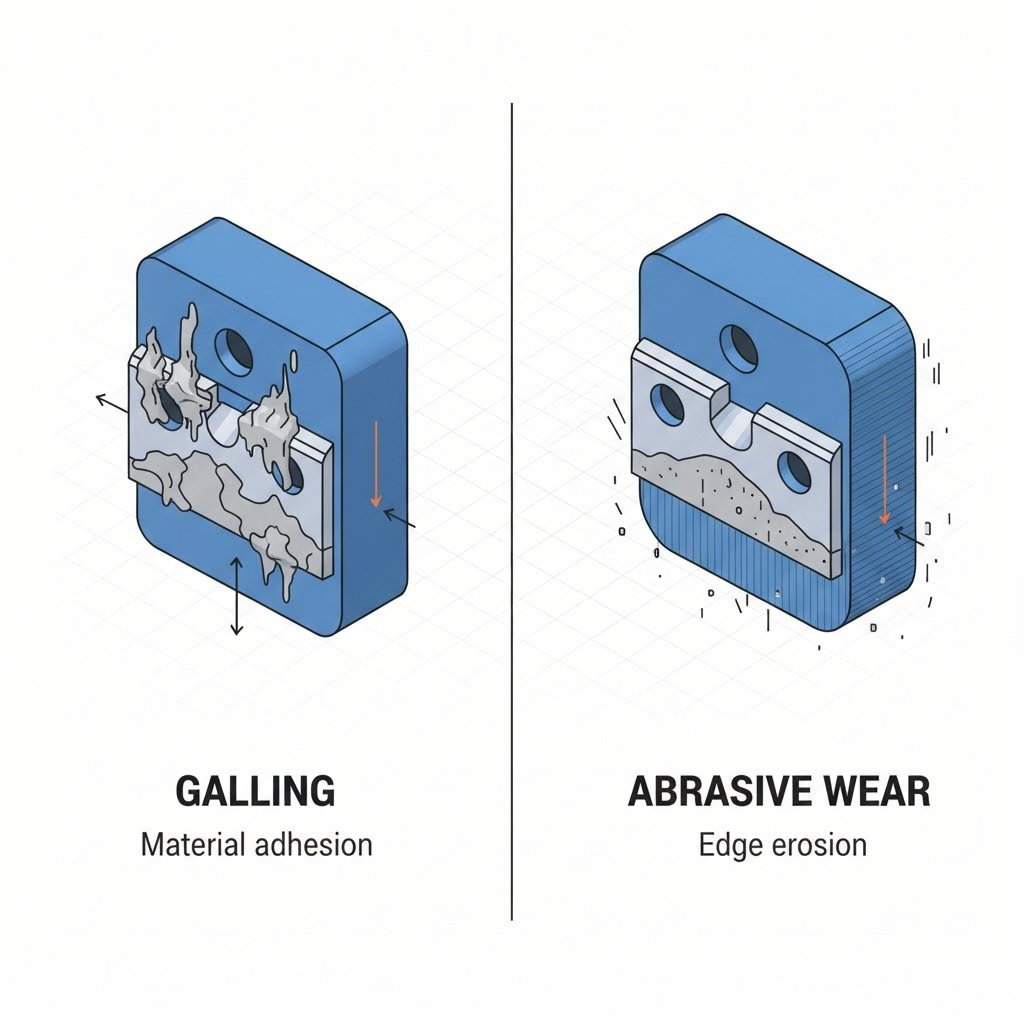

Wzajemne oddziaływanie płyty metalowej i powierzchni matrycy określa harmonogramy konserwacji i żywotność narzędzia. Stal, zwłaszcza jej silne odmiany, powodują znoszenie przez taranie na narzędziach. Wysokie ciśnienie kontaktowe wymagane do formowania AHSS może szybko niszczyć powierzchnie matri, co wymaga stosowania wkładek z węglika i częstego ostrzenia.

Odwrotnie, aluminium wykazuje inny tryb awarii: zatarcia - Nie. Aluminium ma tendencję do przylegać do stali narzędzia, co prowadzi do odbioru materiału, który drapie kolejne części i kompromituje wykończenie powierzchni. Zapobieganie temu wymaga:

- Specjalistyczne powłoki: Powieki z diamentowego węgla (DLC) lub nitru węgla tytanu (TiCN) na matricach w celu zmniejszenia tarcia.

- Smarowanie: Cięższe, specjalistyczne smary, które mogą wymagać agresywnego prania po przetworzeniu.

- Utrzymanie: Częste polerowanie matryc w celu usunięcia nagromadzenia aluminium, a nie tylko ostrzenie krawędzi.

Zasadniczo różni się również obsługa materiałów w warsztacie prasowym. Ferromagnetyzm stali pozwala na stosowanie magnetycznych przenośników, fanów i dźwigów. Aluminium jest niemagnetyczne, wymagając do automatyzacji kubków próżniowych lub mechanicznych uchwytów, co może zwiększyć złożoność systemów usuwania złomu i przenoszenia części.

Analiza kosztów: surowiec i cykl życia

Ramy decyzyjne rozciągają się poza cenę funta. Surowy aluminium jest stale droższy niż stal, często nawet trzykrotnie lub więcej w zależności od zmienności rynku. Jednakże całkowity koszt cyklu życia może zmniejszyć tę lukę.

- Wartość złomu: Śmieci z aluminium mają wysoką cenę rynkową. Efektywna operacja pieczania, która oddziela złom, może zrekompensować znaczną część kosztów materiału, podczas gdy złom stalowy oferuje niższy zwrot.

- Koszty narzędzi: Chociaż aluminium jest miększe, potrzeba precyzji umiera w celu zarządzania sprężynowym i niemożność użycia magnetycznego uchwytu pracy może zwiększyć inwestycje w narzędzia.

- Koszty operacyjne: W przypadku producentów samochodów, premię za aluminium często uzasadnia "wartość lekkości" oszczędności w bateriach dla pojazdów elektrycznych lub uniknięcie podatków od paliw dla pojazdów ICE.

Dla producentów, którzy poruszają się w tych strukturach kosztów, kluczowe jest wybór wielofunkcyjnego partnera. Niezależnie od tego, czy potrzebujesz szybkich prototypów do walidacji geometrii projektu, czy dużej produkcji dla światowych producentów, Shaoyi Metal Technology dostarcza kompleksowe rozwiązania do pieczętowania. W zakładach posiadających certyfikat IATF 16949 wykorzystuje się prasy o pojemności do 600 ton, które obsługują różne potrzeby obróbki zarówno ramion kontrolnych z aluminium, jak i podkładek stalowych o wysokiej wytrzymałości, zapewniając precyzję od 50 części prototypowych

Wykorzystanie w przemyśle motoryzacyjnym: odpowiedniość materiału

Przemysł ten posunął się w kierunku architektury pojazdów "z wielu materiałów", umieszczając odpowiedni metal we właściwym miejscu. Kenmode wskazuje, że aluminium jest idealnym wyborem dla elementów o "nieprzeciągniętej wadze", takich jak koła i ramiona zawieszenia, a także paneli zamykających (kapoty, drzwi, bramy podnośne), w których sztywność jest mniej istotna niż waga.

Stal zachowuje dominację w klatce bezpieczeństwa - słupkach A, B i panelach kołyskowych - gdzie stal o bardzo wysokiej wytrzymałości (UHSS) zapewnia maksymalną ochronę przed wtargnięciem w cienkim profilu. Wyzwaniem dla nowoczesnych linii montażowych jest połączenie tych różnych materiałów. Spawanie aluminium do stali jest trudne z metalurgicznego punktu widzenia ze względu na tworzenie się kruchych związków międzymetalowych, co prowadzi producentów do przyjęcia samoprzebijających się nitów (SPR), klejnotów konstrukcyjnych i śrub wiertniczych.

Wniosek: Równowaga między wydajnością a możliwością produkcji

Decyzja między aluminium a stalą rzadko jest binarna; jest to strategiczne obliczenie celów wagi w stosunku do ograniczeń budżetowych. Aluminium pozostaje najlepszym wyborem dla zastosowań w zakresie krytycznym dla pojazdów elektrycznych i paneli zewnętrznych, pomimo wyższych kosztów materiału i technicznych przeszkód związanych z kontrolą sprężynową. Stal wciąż ewoluuje, a nowe gatunki oferują konkurencyjne stosunki siły do masy, które utrzymują jej znaczenie w produkcji konstrukcyjnej.

Inżynierowie motoryzacyjni często szukają rozwiązań, które wykorzystują najlepsze właściwości obu metali. Sukces zależy od przewidywania unikalnych zachowań pieczeniowych każdego z nich, planowania elastyczności aluminium i zarządzania twardością stali, aby dostarczyć pojazdy o jednoczesnej lekkiej masie i ekonomicznej wydajności.

Często zadawane pytania

1. Czy stal czy aluminium jest lepsze dla nadwozi samochodów?

Żaden z materiałów nie jest uniwersalnie „lepszy”; wszystko zależy od celów danego pojazdu. Aluminium jest lepsze pod względem wydajności i oszczędności paliwa dzięki niskiej wadze, co czyni je idealnym rozwiązaniem dla samochodów sportowych i pojazdów elektrycznych (EV). Stal jest lepsza pod względem redukcji kosztów oraz odporności na uderzenia w krytycznych obszarach konstrukcyjnych. Większość współczesnych pojazdów wykorzystuje kombinację obu materiałów.

2. Jakie są główne wady tłoczenia aluminium?

Główne wady to wysoki koszt materiału oraz trudność w formowaniu. Aluminium wykazuje znaczną sprężystość (odskok sprężysty), przez co trudniej jest zachować ścisłe tolerancje geometryczne w porównaniu ze stalą. Ponadto jest narażone na zacieranie, co wymaga drogich powłok matryc i ich regularnej konserwacji.

3. Dlaczego aluminium jest trudniejsze do tłoczenia niż stal?

Aluminium ma niższy limit formowalności i jest bardziej narażone na rozerwanie podczas procesów głębokiego tłoczenia. Jego niższy moduł sprężystości powoduje większe "odskakiwanie" po zwolnieniu matrycy, co wymaga zastosowania skomplikowanych strategii nadgięć w projektowaniu narzędzi, aby osiągnąć odpowiedni końcowy kształt.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —