Optymalizuj produkcję dzięki kontraktowej produkcji motoryzacyjnej

STRESZCZENIE

Produkcja motoryzacyjna na zlecenie to strategiczne outsource'owanie produkcji części i montażu pojazdów do wyspecjalizowanych firm trzecich. Takie podejście pozwala producentom oryginalnego wyposażenia (OEM) zoptymalizować swój łańcuch dostaw, zmniejszyć znaczne wydatki inwestycyjne oraz uzyskać dostęp do zaawansowanych możliwości produkcyjnych i wiedzy specjalistycznej bez konieczności ich tworzenia we własnym zakresie. Jest to kluczowa strategia zwiększania efektywności i skalowalności w złożonej branży motoryzacyjnej.

Czym jest produkcja motoryzacyjna na zlecenie?

Zleceniowe wytwarzanie w przemyśle motoryzacyjnym obejmuje współpracę, w ramach której przedsiębiorstwo motoryzacyjne (OEM lub dostawca z pierwszego szczebla) zatrudnia zewnętrzną firmę do produkcji komponentów, podzespołów czy nawet kompletnych systemów zgodnie z dostarczonymi specyfikacjami. Głównym celem jest wykorzystanie wyspecjalizowanych umiejętności, sprzętu i efektywności partnera produkcyjnego zamiast realizowania całego procesu wewnętrznie. Ten model jest podstawą współczesnego łańcucha dostaw w przemyśle motoryzacyjnym, gdzie kluczowe znaczenie mają złożoność i szybkość wprowadzania produktów na rynek.

Zakres tych partnerstw może się znacznie różnić. Z jednej strony producent kontraktowy może być odpowiedzialny za wyprodukowanie pojedynczego, wysokiej precyzji komponentu, takiego jak konkretne koło zębate do systemu przekładni. Z drugiej strony partnerstwo może obejmować kompletną montaż skomplikowanych modułów, takich jak systemy siedzeń czy panele instrumentów. OEM dostarcza projekt i wymagania jakościowe, podczas gdy producent kontraktowy zarządza procesem produkcyjnym, od pozyskiwania surowców po końcową kontrolę jakości.

Ten model jest szczególnie powszechny w sektorze motoryzacyjnym ze względu na ogromne koszty kapitałowe i potrzebę specjalistycznej wiedzy. Budowa i wyposażenie fabryki do konkretnego procesu, takiego jak formowanie wtryskowe czy tłoczenie metalu, wymaga znacznych inwestycji. Poprzez outstaffing producenci samochodów mogą zamienić te koszty stałe na zmienne, płacąc wyłącznie za potrzebne części. To zwalnia kapitał na działalność podstawową, taką jak badania i rozwój, projektowanie pojazdów oraz marketing, jak podkreślają eksperci branżowi z PMi2 .

Podstawowe usługi i możliwości w produkcji motoryzacyjnej

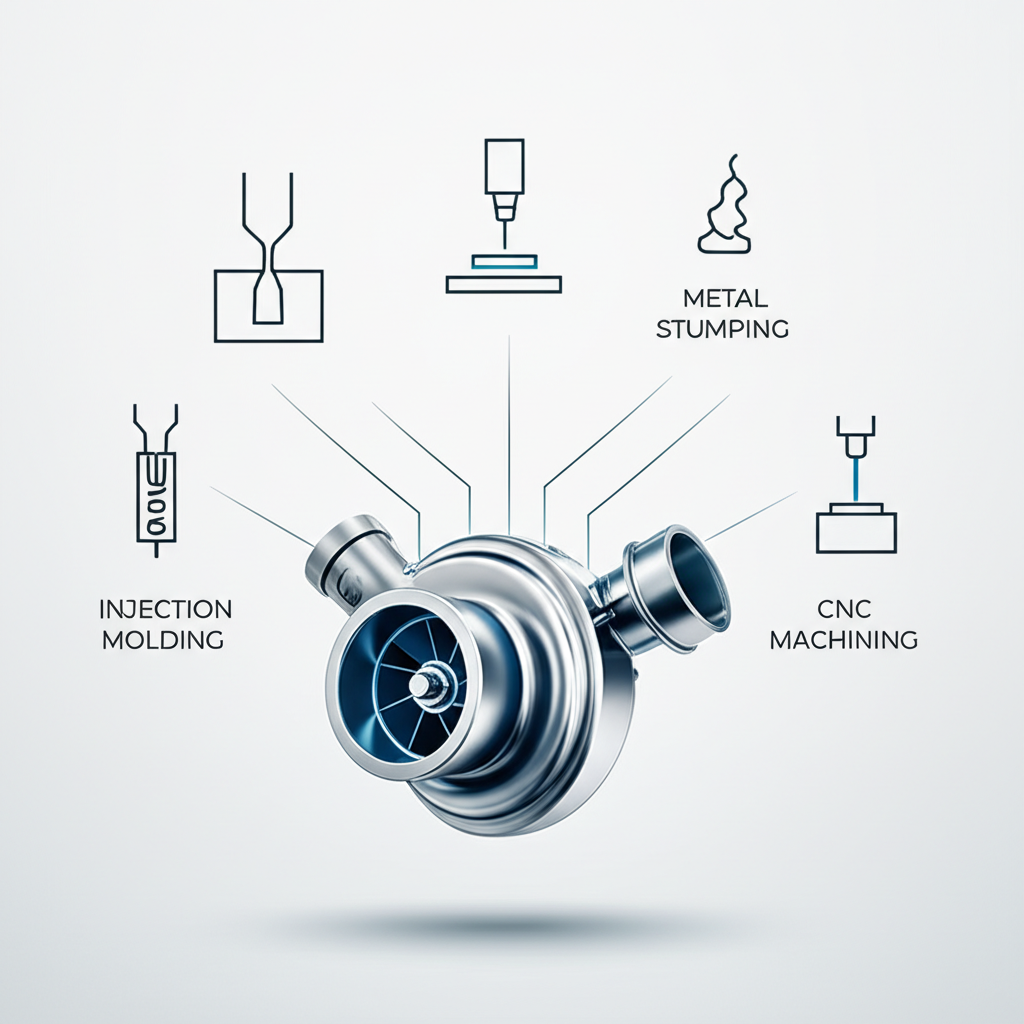

Producenci zewnętrzni w branży motoryzacyjnej oferują szeroki zakres specjalistycznych usług dostosowanych do rygorystycznych standardów przemysłu. Te możliwości pozwalają OEM-om na dostęp do zaawansowanych technologii produkcyjnych na żądanie. Kluczowe usługi obejmują zazwyczaj:

- Precyzyjne tłoczenie i obróbkę metalu: Proces ten polega na formowaniu blach metalowych w określone części za pomocą wykrojników i pras wykrojnych. Jest niezbędny do produkcji paneli karoseryjnych, uchwytów oraz elementów konstrukcyjnych. Zaawansowanymi technikami zwiększającymi efektywność są tłoczenie progresywne i montaż wewnątrz matrycy.

- Formowanie plastików metodą wtryskową: Proces, w którym stopiony plastik jest wstrzykiwany do formy, aby utworzyć poszczególne komponenty. Metoda ta jest stosowana do produkcji szerokiego zakresu części, w tym wykończenia wnętrza, desek rozdzielczych, zderzaków oraz obudów elektronicznych. Wtrysk z wkładkami i nadwtrysk to specjalistyczne techniki łączenia tworzyw sztucznych z innymi materiałami, takimi jak metal.

- Obróbka CNC: Obróbka numeryczna CNC (Computer Numerical Control) wykorzystuje zautomatyzowane narzędzia do precyzyjnego wytwarzania komponentów z bloków metalu lub plastiku. Jest to kluczowe dla produkcji części silnikowych, elementów przekładni oraz innych detali wymagających ścisłych tolerancji.

- Wytwarzanie prototypów i oprzyrządowania: Przed rozpoczęciem masowej produkcji producenci kontraktowi tworzą prototypy w celu przetestowania projektu i funkcjonalności. Jak zauważają eksperci tacy jak RCO Engineering , obejmuje to wszystko, od wytwarzania przyrostowego (druk 3D) dla wczesnych modeli po tworzenie narzędzi produkcyjnych, uchyl i oprzyrządowania potrzebnego na liniach montażowych.

- Montaż i kompletacja: Wiele partnerów idzie dalej niż sam proces wytwarzania części i oferuje usługi montażu podzespołów, podczas których łączą wiele komponentów w jeden moduł. Kompletacja polega na grupowaniu wszystkich niezbędnych części do konkretnego etapu montażu, co usprawnia końcową linię produkcji pojazdów.

- Kucie metali: W przypadku komponentów wymagających wysokiej wytrzymałości i trwałości, takich jak elementy zawieszenia czy zespoły napędowe, kucie jest procesem kluczowym. W przypadku specjalistycznych potrzeb, takich jak wysokowytrzymałe części, firmy często poszukują ekspertów w zakresie kucia na gorąco. Na przykład w przypadku solidnych i niezawodnych komponentów motoryzacyjnych warto zapoznać się z usługami kucia na zamówienie oferowanymi przez Shaoyi Metal Technology , które oferuje zaawansowane rozwiązania kute dla przemysłu motoryzacyjnego – od szybkiego prototypowania po produkcję seryjną, wsparte certyfikatem IATF16949.

Główne korzyści wynajmowania produkcji części motoryzacyjnych

Współpraca z producentem kontraktowym oferuje znaczące korzyści strategiczne wykraczające poza proste oszczędności kosztów. Te korzyści pomagają firmom motoryzacyjnym stać się bardziej elastycznymi, efektywnymi i konkurencyjnymi na szybko zmieniającym się rynku.

Znacząca redukcja kosztów

Jedną z najważniejszych korzyści jest redukcja wydatków inwestycyjnych. Zamiast inwestować miliony w specjalistyczne maszyny, powierzchnię hal produkcyjnych i wykwalifikowaną siłę roboczą, producenci oryginalnego wyposażenia (OEM) mogą wykorzystać istniejącą infrastrukturę swojego partnera produkcyjnego. To przekształca koszty stałe w koszty zmienne, poprawia elastyczność budżetu i zwalnia kapitał na strategiczne inwestycje w innowacje oraz rozwój marki.

Dostęp do wyspecjalizowanej wiedzy i technologii

Producenci kontraktowi są specjalistami w produkcji. Często posiadają nowoczesne technologie i wysoce wykwalifikowaną siłę roboczą skupioną wyłącznie na doskonałości wytwarzania. Takie firmy jak LMC Industries podkreśla, że ta wiedza zapewnia projektowanie części pod kątem łatwości produkcji, co optymalizuje proces w zakresie jakości i szybkości. Poprzez outstaffing producent OEM uzyskuje natychmiastowy dostęp do zaawansowanych procesów, takich jak toczenie CNC z 5 osiami lub złożone techniki formowania, bez konieczności pokonywania stromej krzywej uczenia się czy inwestowania.

Zwiększona skalowalność i elastyczność

Rynek motoryzacyjny podlega wahaniom popytu. Produkcja kontraktowa oferuje elastyczność szybkiego zwiększania lub zmniejszania skali produkcji bez obciążenia utrzymywaniem bezczynnego sprzętu czy personelu w okresach spadku. Ta zdolność reagowania jest kluczowa przy wprowadzaniu nowych modeli, reagowaniu na trendy rynkowe lub zarządzaniu sezonowym popytem, umożliwiając firmom większą responsywność wobec klientów.

Uproszczony łańcuch dostaw i większy nacisk na kluczowe działania

Zlecanie produkcji upraszcza łańcuch dostaw. Producent kontraktowy typu turnkey, taki jak Opcje źródeł dostaw może zarządzać całym procesem, od pozyskiwania surowców po montaż i logistykę. Umożliwia to producentowi OEM skupienie się na swoich kluczowych kompetencjach — projektowaniu pojazdów, inżynierii, marketingu i końcowym montażu. Przekazując zewnętrznie skomplikowane zadania związane z produkcją komponentów, zespoły wewnętrzne mogą skoncentrować swoje zasoby na innowacjach i skróceniu czasu wprowadzenia produktu na rynek.

Jak wybrać i zakwalifikować odpowiedniego partnera produkcyjnego

Wybór odpowiedniego producenta kontraktowego to kluczowa decyzja, która może znacząco wpłynąć na jakość produktu, budżet oraz harmonogram. Szczegółowy proces weryfikacji jest niezbędny, aby znaleźć wiarygodnego i kompetentnego partnera. W oparciu o ekspertowe wskazówki, oto najważniejsze aspekty do rozważenia:

- Możliwości i technologia: Pierwszym krokiem jest potwierdzenie, że potencjalny partner dysponuje konkretnymi możliwościami produkcyjnymi niezbędnymi do produkcji Twoich elementów. Obejmuje to odpowiednie wyposażenie, technologię i procesy, niezależnie od tego, czy chodzi o toczenie CNC wieloosiowe, wtryskowanie o wysokim udziale tonażu, czy certyfikowane spawanie. Poproś o szczegółową listę ich sprzętu i możliwości technicznych.

- Doświadczenie i renoma w branży: Poszukaj producenta z udokumentowanym doświadczeniem w sektorze motoryzacyjnym. Poproś o studia przypadków, portfolio wykonanych projektów oraz referencje od innych klientów z branży motoryzacyjnej. Doświadczony partner będzie rozumiał specyficzne wymagania, standardy i terminologię tej branży.

- Systemy zarządzania jakością: Jakość jest nie do negocjowania w przemyśle motoryzacyjnym. Upewnij się, że producent posiada odpowiednie certyfikaty, takie jak ISO 9001 oraz kluczowy standard IATF 16949, który jest międzynarodowym standardem systemów zarządzania jakością w branży motoryzacyjnej. Dowiedz się więcej o ich procesach kontroli jakości, procedurach inspekcyjnych oraz systemach śledzenia produktów.

- Możliwości produkcyjne i skalowalność: Oceń ich zdolność do spełnienia Twoich wymagań dotyczących wielkości produkcji zarówno obecnie, jak i w przyszłości. Czy są w stanie obsłużyć planowane zwiększenie produkcji? Omów aktualne moce produkcyjne, czas realizacji zamówień oraz sposób zarządzania fluktuacjami popytu, aby zapewnić, że mogą rosnąć razem z Twoimi potrzebami.

- Wsparcie techniczne i projektowe: Dobry partner działa jako coś więcej niż tylko dostawca części; oferuje wartościowe wsparcie inżynieryjne. Szukaj producenta z silnym zespołem inżynierów, który może przeprowadzić analizę przydatności konstrukcji do produkcji (DFM), pomagając zoptymalizować Twoje projekty pod kątem efektywności, opłacalności i jakości.

- Komunikacja i przejrzystość: Skuteczna i jasna komunikacja jest podstawą udanej współpracy. Producent powinien być elastyczny, przejrzysty i regularnie aktualizować informacje. Od samego początku ustal jasne kanały komunikacji i punkty kontaktu.

Zrozumienie i ograniczenie ryzyka

Chociaż produkcja kontraktowa niesie ze sobą wiele korzyści, wiąże się z nią również potencjalne ryzyko. Uznawanie i proaktywne zarządzanie tymi wyzwaniami jest kluczem do udanej współpracy z podmiotami zewnętrznymi.

Ochrona własności intelektualnej

Jednym z największych zagrożeń jest potencjalny kradzież własności intelektualnej. Kiedy zlecasz projekty, dzielisz się wrażliwymi projektami, specyfikacjami i procesami własnymi z partnerem zewnętrznym. Aby to złagodzić, przed udostępnieniem jakichkolwiek informacji poufnych niezbędne jest ustanowienie solidnej umowy o zachowaniu poufności. Ponadto należy dokładnie sprawdzić reputację potencjalnego partnera w zakresie uczciwości i rozważyć współpracę z producentami z regionów o silnych przepisach dotyczących ochrony własności intelektualnej.

Wyzwania w zakresie kontroli jakości

Zrezygnowanie z bezpośredniej kontroli nad produkcją może prowadzić do obaw dotyczących spójności jakości. Część, która nie spełnia specyfikacji może spowodować poważne zakłócenia w linii produkcyjnej i uszkodzić reputację marki. Najlepszym sposobem zarządzania tym ryzykiem jest wybór partnera posiadającego certyfikowany system zarządzania jakością (np. IATF 16949). Ustanowienie jasnej umowy o jakości, która określa specyfikacje, kryteria kontroli i procedury obsługi części niezgodnych. Regularne audyty i wizyty na miejscu mogą również pomóc w zapewnieniu przestrzegania norm.

Zależności łańcucha dostaw i luki w komunikacji

Polegając na jednym zewnętrznym partnerze, tworzy się uzależnienie, które może być ryzykowne. Opóźnienia w ich zakładach z powodu awarii sprzętu, niedoboru pracowników lub problemów logistycznych mogą zatrzymać całą produkcję. Aby to złagodzić, należy rozważyć dywersyfikację łańcucha dostaw z dostawcami zapasowymi dla komponentów krytycznych. Również niezbędna jest jasna i spójna komunikacja. Odległość geograficzna i różnice kulturowe mogą powodować nieporozumienia, dlatego ustanowienie regularnych spotkań i jasnych protokołów sprawozdawczych jest niezbędne, aby projekty były na dobrej drodze.

Często zadawane pytania

1. Jak ryzykowne jest kontraktowe wytwarzanie?

Produkcja kontraktowa wiąże się z ryzykiem, takim jak potencjalne kradzieże własności intelektualnej, wyzwania w utrzymaniu spójnej kontroli jakości i zależności łańcucha dostaw. Jednakże ryzyko to można skutecznie zarządzać poprzez starannie dobór partnerów, zawarcie solidnych umów prawnych, takich jak NDA, wybór partnerów posiadających solidne certyfikaty jakości (np. IATF 16949), oraz utrzymanie jasnych, otwartych kanałów komunikacji.

2. Wykorzystanie Jak zakwalifikować kontraktowego producenta?

Aby zakwalifikować się do pracy jako producent kontraktowy, należy ocenić kilka kluczowych obszarów. Ocena ich możliwości technicznych i wyposażenia, przegląd ich doświadczenia w przemyśle motoryzacyjnym oraz weryfikacja ich certyfikacji jakości (ISO 9001, IATF 16949). Ważne jest również, aby przeanalizować ich zdolności produkcyjne, zapytać o ich wsparcie inżynieryjne dla optymalizacji projektu i upewnić się, że mają przejrzyste praktyki komunikacyjne.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —