Odkrywanie wytrzymałości: Kucie elementów wysokiej wydajności

STRESZCZENIE

Kucie jest wyższą metodą wytwarzania części wysokowydajnych do samochodów, tworząc komponenty znacznie bardziej wytrzymałe i trwalsze niż te wykonane metodą odlewniczą lub obróbką skrawaniem. Ta zwiększona wytrzymałość wynika z procesu kucia, w którym metal jest kształtowany pod ogromnym ciśnieniem, co ulepsza i wyrównuje wewnętrzną strukturę ziarnową zgodnie z konturem detalu. Skutkuje to wyjątkową odpornością na naprężenia, zmęczenie i pęknięcia, co czyni ją niezbędną w zastosowaniach krytycznych dla bezpieczeństwa.

Dlaczego kucie jest lepszą metodą dla części wysokowydajnych

W wymagającym świecie pojazdów wysokowydajnych i wyścigowych awaria komponentów nie wchodzi w grę. Dlatego kucie dla części wysokowydajnych do samochodów jest preferowaną metodą wytwarzania w porównaniu z alternatywami, takimi jak odlewanie czy frezowanie bezpośrednio z pręta. Podstawową zaletą jest mikrostruktura materiału. Kucie poddaje metal lokalnym siłom ściskającym, fizycznie zmieniając i ulepszając wewnętrzną strukturę ziarnową. W przeciwieństwie do odlewnictwa, które może powodować porowatość, czy frezowania, które przecina linie ziarna, kucie powoduje wyrównanie ziarna z kształtem elementu. Ten ciągły, nieprzerwany przepływ ziarna skutkuje częściami o znacznie lepszych właściwościach mechanicznych.

Ta integralność strukturalna przekłada się bezpośrednio na zwiększoną wytrzymałość, odporność na pękanie i zmęczenie materiału. Wytwarzane metodą kucia elementy mogą wytrzymać większe naprężenia, uderzenia oraz obciążenia cykliczne bez uszkodzenia. Jak podkreślają eksperci od produkcji, czyni to je idealnym wyborem w zastosowaniach krytycznych dla bezpieczeństwa, gdzie niezawodność ma najwyższy priorytet, takich jak układy hamulcowe i zawieszenia. Proces ten zagęszcza metal, eliminując wewnętrzne wady i pustki, które mogą stać się punktami awarii pod wpływem ekstremalnego ciśnienia. Element kuty jest zatem nie tylko silny, lecz również konsekwentnie niezawodny przez cały okres użytkowania.

Stosunek wytrzymałości do masy elementów kowanych to kolejna istotna zaleta, szczególnie w kontekście dążenia przemysłu motoryzacyjnego do redukcji masy w celu poprawy oszczędności paliwa i wydajności. W przypadku materiałów takich jak aluminium, proces kucia znacząco poprawia właściwości mechaniczne, czyniąc je bardziej odpornymi na naprężenia i odkształcenia, jak podkreślono w materiałach firmy Al Forge Tech . Dzięki temu inżynierowie mogą projektować części lżejsze niż ich odpowiedniki odlewane lub obrabiane, bez utraty wytrzymałości czy trwałości – kluczowy balans w przypadku pojazdów o wysokiej wydajności.

Kluczowe procesy kucia dla komponentów samochodowych

Produkcja kowanych elementów samochodowych wykorzystuje kilka specjalistycznych procesów, z których każdy jest dobierany w zależności od złożoności komponentu, materiału i wymaganej precyzji. Techniki te można ogólnie sklasyfikować według temperatury, w której są wykonywane — kucie na gorąco, na ciepło lub na zimno — oraz rodzaju użytej matrycy. Zrozumienie tych metod pozwala zrozumieć, jak producenci osiągają precyzyjne geometrie i właściwości materiałowe niezbędne do osiągnięcia maksymalnej wydajności.

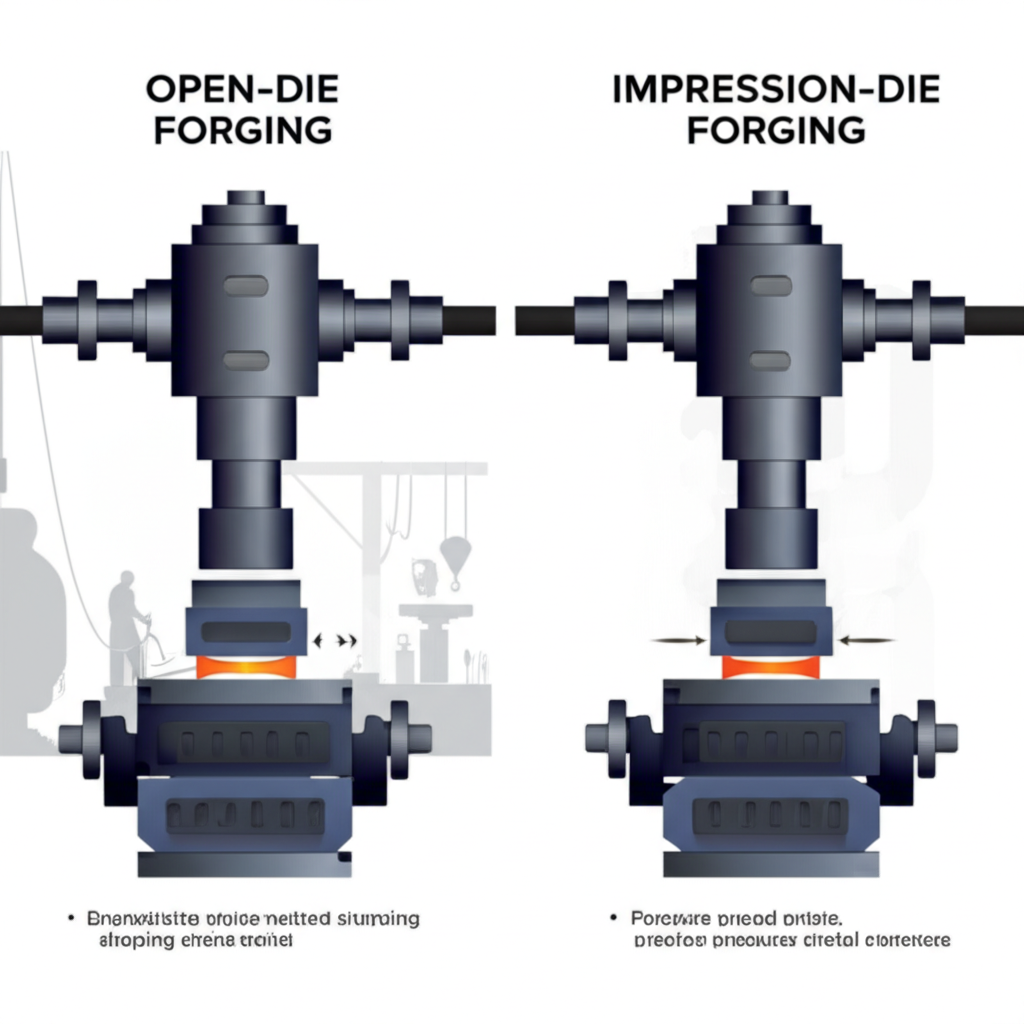

Kucie matrycowe i kucie otwarte

Najczęstszą metodą wytwarzania komponentów samochodowych jest kucie matrycowe, znane również jako kucie zamknięte. W tym procesie bilet metalu umieszcza się pomiędzy dwiema matrycami zawierającymi dokładny odcisk końcowej części. Mocny młot lub prasa zmuszają metal do przepływu i wypełnienia wnęk matrycy. Ta technika doskonale nadaje się do wytwarzania skomplikowanych kształtów o małych tolerancjach i stosowana jest do elementów takich jak tłoki łączące i przekładnie. Z drugiej strony, kucie otwarte polega na kształtowaniu metalu pomiędzy płaskimi lub prostymi matrycami bez pełnego otoczenia go. Choć mniej precyzyjne i często wymagające dodatkowego obrabiania, jest wszechstronne i odpowiednie dla większych, prostszych komponentów.

Kucie precyzyjne i kucie spadkowe

Wysokoprecyzyjne kucie spadkowe to ulepszona forma kucia zamkniętego, która oferuje jeszcze mniejsze tolerancje i wyniki bliskie końcowemu kształtowi, minimalizując potrzebę dalszego obrabiania. Jak wyjaśniono w artykule autorstwa Sinoway Industry , precyzyjna kontrola nad tym procesem jest kluczowa dla elementów, w których dokładność wymiarowa jest warunkiem koniecznym, takich jak komponenty układu napędowego i kierowniczego. Dla firm poszukujących rozwiązań niestandardowych dostępne są zaawansowane usługi specjalistycznych dostawców. Aby uzyskać trwałe i niezawodne komponenty samochodowe, warto zapoznać się z usługami kucia na gorąco oferowanymi przez Shaoyi Metal Technology . Specjalizują się oni w wysokiej jakości kuciu na gorąco z certyfikatem IATF16949, co pokazuje potencjał branży w dostarczaniu komponentów od prototypów małoseryjnych po produkcję seryjną z wyjątkową precyzją.

Kucie na zimno i kucie walcowe

Kucie na zimno wykonywane jest w temperaturze pokojowej lub bliskiej tej temperaturze. Proces ten zwiększa wytrzymałość metalu poprzez umocnienie odkształceniowe, jednak zwykle ogranicza się do prostszych kształtów i bardziej plastycznych metali. Oferuje doskonałą jakość powierzchni oraz wysoką dokładność wymiarową. Kucie walcowe to inna technika, w której rozgrzane pręty są przeprowadzane między żebrowanymi wałkami, stopniowo nadającym metalowi odpowiedni kształt. Zgodnie z artykułem bazy wiedzy z Zetwerk , ta metoda jest efektywna przy produkcji długich, cienkich elementów, takich jak wały napędowe i osie, ponieważ tworzy korzystną strukturę ziarnową, jednocześnie zmniejszając odpady materiałowe.

Niezbędne materiały w kuciu samochodowym

Wybór materiału jest równie ważny co sam proces kucia przy określaniu końcowych właściwości wysokowydajnych części samochodowych. Wybór zależy od konkretnych wymagań danego zastosowania pod względem wytrzymałości, masy, odporności na temperaturę oraz kosztów. Najczęściej stosowanymi materiałami w kuciu samochodowym są zaawansowane stopy stali, stopy aluminium oraz tytan.

Stale stopowe: Stale węglowe i stopy są podstawowymi materiałami w przemyśle kucia samochodowego ze względu na ich wyjątkową wytrzymałość, odporność na pękanie i dostępność. Stosuje się je do szerokiego zakresu komponentów narażonych na duże obciążenia, takich jak wały korbowe, tłoki łączące, przekładnie i osie. Procesy obróbki cieplnej, takie jak hartowanie i odpuszczanie, są często stosowane po kuciu, aby dalszym poprawić właściwości mechaniczne elementów stalowych, dostosowując je do konkretnych wymagań dotyczących trwałości i wydajności, jak szczegółowo opisują specjaliści od obróbki cieplnej w Paulo .

Stopy aluminium: Aluminium jest cenione za wysoką wytrzymałość przy niewielkiej wadze, co czyni go kluczowym materiałem w dążeniu do lekkiej konstrukcji pojazdów. Kute elementy aluminiowe, takie jak ramiona zawieszenia, koła i zaciski hamulcowe, zmniejszają masę nieocieżoną pojazdu, co poprawia jego właściwości jezdne, przyspieszenie oraz efektywność spalania. Choć nie są one tak wytrzymałe jak stal, to niższa gęstość aluminium zapewnia znaczną przewagę w wielu zastosowaniach bez utraty trwałości.

Stopy tytanu: W przypadku najbardziej ekstremalnych zastosowań, gdzie zarówno ogromna wytrzymałość, jak i niska waga są krytyczne, materiałem pierwszego wyboru jest tytan. Oferuje on wytrzymałość porównywalną do wielu gatunków stali przy około połowie masy, a także doskonałą odporność na korozję oraz sprawność w wysokich temperaturach. Ze względu na wyższą cenę, kute elementy tytanowe są zazwyczaj przeznaczone dla pojazdów klasy premium i zastosowań motorsportowych, stosowane w takich komponentach jak tłoki, zawory i systemy wydechowe.

Zastosowania krytyczne: tam, gdzie kute elementy zapewniają maksymalną wydajność

Nadzwyczajne właściwości kowanych komponentów czynią je niezastąpionymi w tych obszarach pojazdu, gdzie awaria mogłaby mieć katastrofalne skutki. Te elementy skupione są w silniku, układzie napędowym i podwoziu, tworząc rdzeń bezpieczeństwa i niezawodności wysokowydajnego samochodu.

- Elementy silnika i układu napędowego: Silnik spalinowy to środowisko o dużym obciążeniu, charakteryzujące się wysoką temperaturą i ogromnym ciśnieniem. Kluczowe komponenty, takie jak wał korbowy, wały rozrządu, tłoki i drążki łączące, są niemal wyłącznie wykonywane metodą kucia w zastosowaniach wysokowydajnych. Te elementy muszą niezawodnie przekazywać ogromne siły przez miliony cykli. Podobnie elementy układu napędowego, takie jak koła zębate skrzyni biegów, wały napędowe i łożyska homokinetyczne, są kute, aby wytrzymać moment obrotowy oraz obciążenia udarowe związane z agresywnym stylem jazdy.

- Układy zawieszenia i sterowania: Elementy kute są kluczowe dla dynamiki i bezpieczeństwa pojazdu. Ramiona wahliwe, sworznie kierownicze i piasty kół muszą wytrzymywać ciągłe obciążenia pochodzące od drogi, zachowując jednocześnie precyzyjne ustawienie. Wytrzymałość i odporność na zmęczenie kutej stali i aluminium zapewniają niezawodną pracę tych komponentów, umożliwiając czułą reakcję na ruchy kierownicy oraz zapobiegając uszkodzeniom konstrukcyjnym podczas zakręcania i hamowania.

- Układy hamulcowe: Nie ma systemu krytycznego dla bezpieczeństwa ważniejszego niż hamulce. Klocki hamulcowe kute są powszechne w pojazdach wysokiej wydajności, ponieważ oferują lepszą sztywność i odprowadzanie ciepła w porównaniu z odlewanymi odpowiednikami. Ta sztywność zapobiega uginaniu się klocka pod dużym ciśnieniem hamowania, zapewniając spójne i twardo działające pedały oraz gwarantując maksymalną siłę hamowania.

Bezkonkurencyjna integralność komponentów kowanych

Ostatecznie, stosowanie kucia do produkcji wysokowydajnych części samochodowych świadczy o jego niezrównanej zdolności tworzenia elementów o nadzwyczajnej wytrzymałości, trwałości i niezawodności. Poprzez fizyczne ulepszanie struktury ziarnistej metalu, proces kucia wprowadza poziom integralności konstrukcyjnej, którego inne metody produkcyjne nie są w stanie powtórzyć. To czyni go niezbędnym wyborem w zastosowaniach krytycznych, gdzie wydajność i bezpieczeństwo są najwyższym priorytetem.

Od serca silnika po zawieszenie łączące pojazd z drogą, elementy kute zapewniają pewność i odporność niezbędną do przekraczania granic wydajności samochodów. Wraz z postępem technologii techniki precyzyjnego kucia będą się dalej rozwijać, umożliwiając tworzenie jeszcze lżejszych, mocniejszych i bardziej złożonych komponentów dla kolejnej generacji pojazdów o wysokiej wydajności.

Często zadawane pytania

1. Jakie są 4 typy procesów kucia?

Cztery główne typy procesów kucia to kucie matrycowe (nazywane również kuciem zamkniętym), kucie otwarte, kucie na zimno oraz kucie bezszwowych pierścieni walcowanych. Każda z tych metod oferuje różne zalety pod względem złożoności detali, dokładności wymiarowej i objętości produkcji, dzięki czemu są one odpowiednie do różnych zastosowań przemysłowych.

2. Jakie metale nie nadają się do kucia?

Metale o ograniczonej kowalności są trudne lub niemożliwe do kucia. Obejmuje to materiały takie jak żeliwo i niektóre stale wysokowęglowe, które są zbyt kruche i pękałyby pod wpływem sił ściskających występujących podczas kucia. Podobnie niektóre bardzo wysokowytrzymałe stopy mogą być zbyt oporne na odkształcenia plastyczne, aby można je było skutecznie kształtować tą metodą.

3. Czy kucie jest silniejsze niż spawanie?

Tak, w wielu przypadkach element wykuty jest silniejszy niż spawany. Kucie tworzy ciągłą, uporządkowaną strukturę ziarnową w całym elemencie, co zwiększa jego ogólną wytrzymałość oraz odporność na zmęczenie. Spawanie natomiast polega na stopieniu i połączeniu metalu, co może wprowadzić potencjalne słabe punkty, strefy wpływu ciepła oraz naprężenia wewnętrzne w miejscu złącza, które mogą nie być tak wytrzymałe jak materiał podstawowy.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —