Wykrojowanie obręczy kołowych: przewodnik produkcji samochodowej

STRESZCZENIE

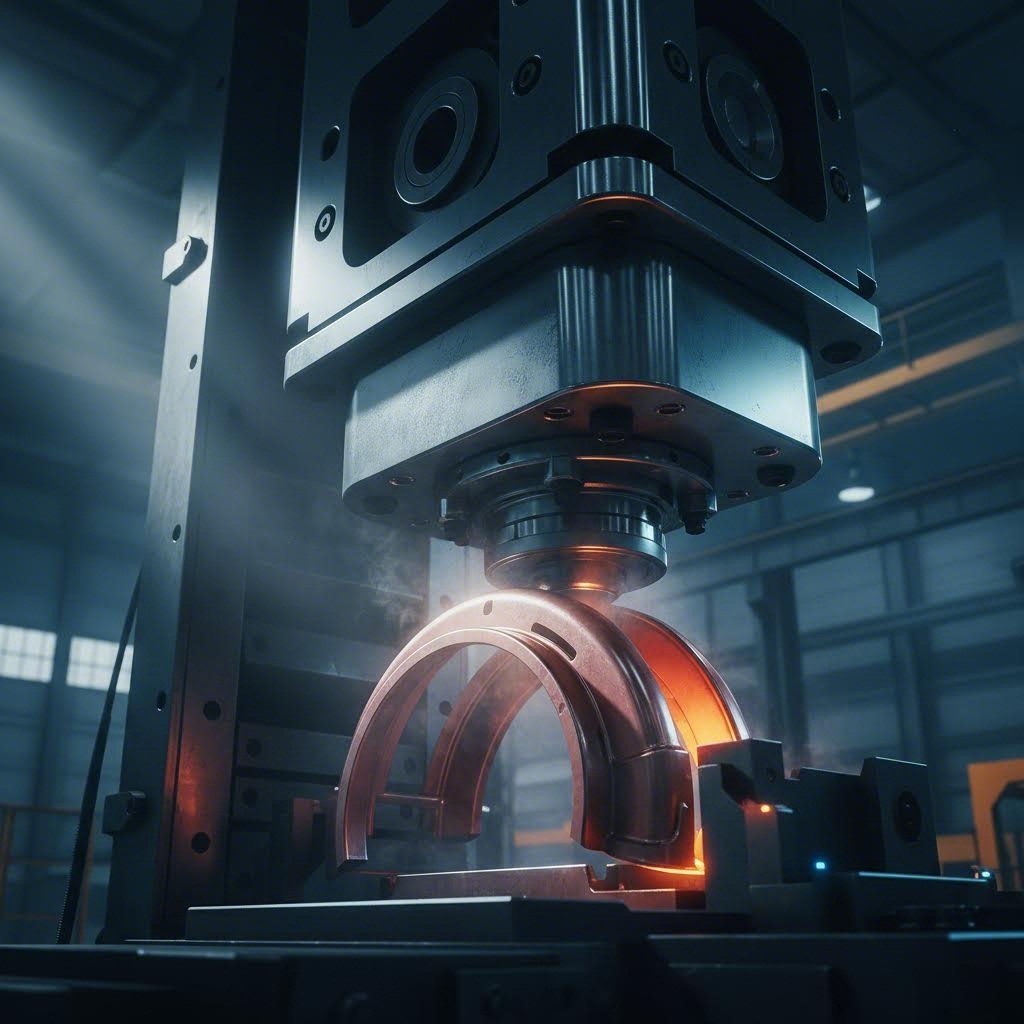

Tłoczone obręcze kół to proces produkcyjny w przemyśle motoryzacyjnym polegający na formowaniu metalowych komór kół (nazywanych również skrzynkami kół) przy użyciu hydraulicznych lub mechanicznych pras o dużej sile. W przeciwieństwie do „stampowania kół" stosowanego w rękodziele papierowym, ta technika przemysłowa obejmuje głębgłębnego wyciągania płaski arkusz metalu — zazwyczaj stal o wysokiej wytrzymałości lub aluminium — przekształcany w złożone, zakrzywione elementy konstrukcyjne, które otaczają zawieszenie i opony pojazdu.

Ten przewodnik omawia specyfikacje inżynierskie, wyzwania materiałowe oraz krok po kroku opisuje proces produkcji obręczy kół samochodowych, zapewniając sztywność konstrukcyjną i precyzyjne tolerancje producenta oryginalnego (OEM).

Składnik obręczy koła: definicja i funkcja

W inżynierii motoryzacyjnej, obręcz koła (często nazywane otworem kół lub skrzynią kołową) jest kluczowym elementem karoserii biała (BIW). Stanowi osłonę kół pojazdu, oddzielającą środowisko drogowe od podwozia i kabiny pasażerskiej. Choć często mylone z zewnętrznym „blacharem”, skrzynia kołowa to wewnętrzna konstrukcyjna powłoka zarządzająca drogowym brudem, rozpraszaniem wody oraz drganiami akustycznymi.

Zespół składa się zazwyczaj z dwóch głównych tłoczonych części: Wewnętrzna Skrzynia Kołowa a dokładność Zewnętrzna Skrzynia Kołowa . Wewnętrzna blacha jest spawana bezpośrednio do podłogi pojazdu i bocznych belek, znacząco przyczyniając się do sztywności skrętnej podwozia. Zewnętrzna blacha łączy się z panelami bocznymi lub blacharami, kształtując profil estetyczny skrzyni kołowej pojazdu. Ponieważ te komponenty muszą zapewnić miejsce na dynamiczne ruchy systemu zawieszenia – w tym amortyzatorów i sprężyn – wymagają głębokich, złożonych geometrii, które są trudne do wytwarzania bez wad.

Projektanci muszą zrównoważyć sprzeczne wymagania: maksymalizować przestrzeń wewnętrzną kabiny, zapewniając jednocześnie wystarczającą wolność dla ruchu opon i przegubu zawieszenia. Ta złożoność geometryczna sprawia, że proces pieczętowania jedyną opłacalną metodą masowej produkcji tych części z niezbędną szybkością i powtarzalnością.

Proces pieczętowania metalu: krok po kroku

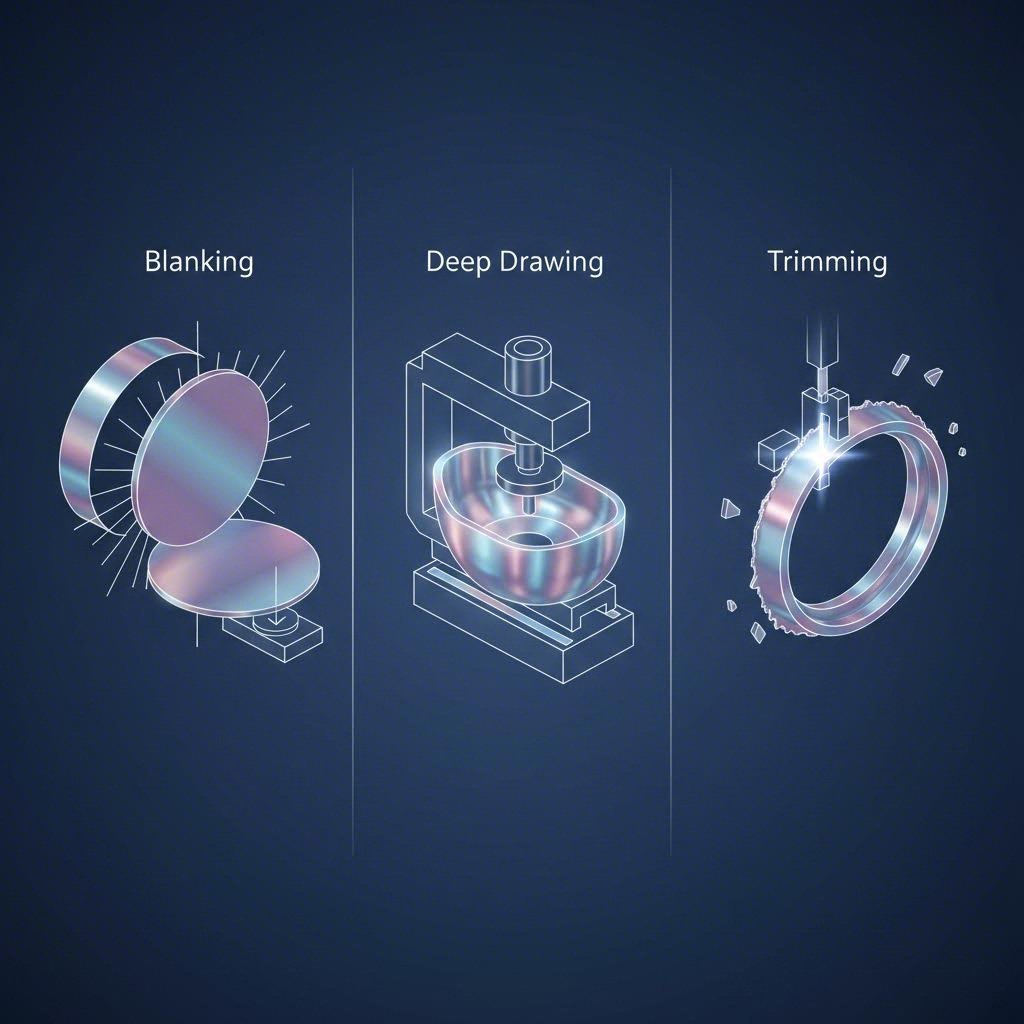

Wytwarzanie domku kołowego obejmuje kolejne tłoczenie matrycowe przepływ pracy, zwykle wykonywany na linii prasowej lub ustawieniu stopniowej matrycy. Według specjalistów od pieczętowania przemysłowego, takich jak Mursix , proces przekształca płaskie cewki metalowe w gotowe komponenty 3D poprzez serię precyzyjnych operacji. Specyficzny przepływ pracy dla domku kołowego obejmuje zazwyczaj cztery krytyczne etapy.

1. Wykrawanie

Proces rozpoczyna się od wycinka , gdzie konkretny profil jest wycinany z matrycy blachy metalowej. W przypadku obręczy koła, zagотовka ta ma zwykle dużą, mniej więcej półokrągłą lub prostokątną formę, zaprojektowaną tak, aby dostarczyć wystarczającej ilości materiału na głębokie ścianki obręczy przy minimalnych odpadach. Jakość krawędzi zagотовki jest kluczowa; zadziory lub mikropęknięcia na tym etapie mogą rozprzestrzenić się na większe rozerwania podczas fazy kształtowania.

2. Wykrawanie głębokie

Jest to najbardziej technicznie wymagający etap. Płaską zagотовkę umieszcza się nad wnęką matrycy, a tłoczek wciska metal, formując kształt filiżanki obręczy koła. Ze względu na dużą głębokość obręczy (często 10–15 cali lub więcej, by pomieścić elementy zawieszenia), metal musi ulegać plastycznemu przepływowi bez rozerwania. Inżynierowie monitorują współczynnik wydłużenia dokładnie, często stosując listwy napinające, aby kontrolować przepływ materiału i zapobiegać marszczeniu się obszarów flanszowych.

3. Obcinanie

Po sformowaniu głębokiego kształtu należy usunąć nadmiar materiału wzdłuż krawędzi (ścinki z uchwytu). Matryce obcinające wyciąć ostateczny obwód komory kół zgodnie z dokładnymi specyfikacjami CAD, zapewniając idealne dopasowanie do podłogi i blachy bocznej. Precyzja jest tu bezwzględna, ponieważ szczeliny w złożeniu komory kół mogą prowadzić do przecieków wody lub osłabienia struktury.

4. Przesuwanie i wyginanie

Ostatnie uderzenia prasy obejmują przebijania otwory na punkty mocowania zawieszenia, zaciski przewodów hamulcowych oraz elementy mocujące wykładzinę dźwiękochłonną. Jednocześnie operacje wyginania mogą zakrzywiać określone krawędzie, tworząc powierzchnie do spawania. W produkcji seryjnej te kroki trwają kilka sekund, a systemy automatyczne przemieszczają detal pomiędzy stacjami matryc.

Wybór materiału: stal versus aluminium

Wybór materiału do tłoczenia komór kół zależy od docelowej masy pojazdu i wymagań bezpieczeństwa podczas kolizji. Formowalność materiału — jego zdolność do rozciągania bez pęknięcia — jest głównym priorytetem dla inżynierów produkcyjnych.

- Stal wysokowytrzymała (HSS): tradycyjnie uznawany za standard dla obręczy kół ze względu na trwałość i niższy koszt. Oferuje doskonałą ochronę przed uderzeniami drogowego śmiecia. Jednak stal HSS wymaga znacznie wyższej siły tłoku do wykrawania i powoduje większy zużycie form.

- Stopy aluminium (seria 5000/6000): coraz częściej stosowany w nowoczesnych pojazdach elektrycznych i luksusowych w celu zmniejszenia niewspartej masy i poprawy zasięgu. Wykrawanie obręczy kół z aluminium stwarza unikalne wyzwania, przede wszystkim efekt zwrotu —tendencję metalu do powrotu do jego pierwotnego kształtu po cofnięciu prasy. Projektanci form muszą kompensować to zjawisko poprzez nadgięcie części lub wykorzystanie zaawansowanego oprogramowania symulacyjnego.

Dla producentów przejścia od prototypu do produkcji seryjnej wybór odpowiedniego partnera jest równie ważny jak wybór odpowiedniego materiału. Shaoyi Metal Technology specjalizuje się w tym przejściu, wykorzystując precyzję zgodną z certyfikatem IATF 16949 do dostarczania złożonych komponentów, takich jak obudowy kół i podwozia. Niezależnie od tego, czy potrzebujesz początkowej partii 50 prototypów w celu zweryfikowania wyboru materiału, czy też zwiększania produkcji do milionów sztuk, ich możliwości tłoczenia do 600 ton zapewniają stałe przestrzeganie globalnych standardów OEM.

Tłoczenie masowe vs. Formowanie ręczne

Powszechnym źródłem nieporozumień w tej dziedzinie jest różnica między przemysłowym pieczętowanie a ręczną metodą English Wheel metody te, choć obie służą do formowania metalu w krzywe, pełnią zupełnie inne funkcje w świecie motoryzacji.

| Cechy | Przemysłowym tłoczeniu | English Wheel (ręczny) |

|---|---|---|

| Mechanizm | Prasa hydrauliczna/mechaniczna z dopasowanymi matrycami | Walcowanie metalu pomiędzy dwoma stalowymi kołami (kowadłami) |

| Objętość | Wielka seria (tysiące dziennie) | Niska seria (jednorazowe lub prototypowe) |

| Konsekwencja | Identyczne części (tolerancja na poziomie mikronów) | Zależne od umiejętności operatora; unikalne różnice |

| Zastosowanie | Produkcja seryjna samochodów (OEM) | Restauracja klasycznych samochodów, hot rody, wykonanie na zamówienie |

Jeśli przywracasz do życia zabytkowy pojazd i nie możesz znaleźć panelu zamiennego, rzemieślnik może użyć walcownicy do ręcznego formowania nadkola. Jednak w przypadku nowoczesnej produkcji pojazdów prasa do wyciskania jest jedyną metodą, która pozwala osiągnąć niezbędną wytrzymałość konstrukcyjną i szybkość produkcji.

Kontrola jakości i najczęstsze wady

Wykrawanie nadkoli jest narażone na określone wady ze względu na głębokość tłoczenia i złożoność kształtu. Zespoły kontrolujące jakość zazwyczaj monitorują trzy główne tryby uszkodzeń:

- Pęknięcie (rozerwanie): Występuje, gdy metal jest rozciągany poza granicę wytrzymałości na rozciąganie, zazwyczaj w najgłębszym narożniku obręczy koła. Często wskazuje to na słabe smarowanie lub nadmierny nacisk utrzymujący.

- Pofałdowanie: Dzieje się, gdy metal ulega ściskaniu zamiast przepływowi, zazwyczaj wzdłuż płaskownika lub ścian bocznych. Ten defekt strukturalny wpływa negatywnie na możliwość prawidłowego spawania elementu.

- Sprężyste odkształcenie: Jak wspomniano w przypadku aluminium, element może ulec odkształceniom po opuszczeniu matrycy. Obecnie stosuje się zaawansowane systemy skanowania optycznego, aby zweryfikować, że końcowa geometria odpowiada modelowi CAD w ramach ścisłych tolerancji.

Podsumowanie

Wykrawanie obudów kół jest zaawansowanym połączeniem nauki o materiałach i mechaniki. Od początkowego wykrawania stale o wysokiej wytrzymałości po złożone procesy głębokiego tłoczenia tworzące ochronny łuk, każdy krok jest dokładnie obliczony, aby zagwarodzić integralność konstrukcji pojazdu. Dla inżynierów samochodowych i specjalistów zakupu zrozumienie niuansów tego procesu — od odbicia materiału po nośność prasy — jest kluczowe przy pozyskiwaniu komponentów spełniających rygorystyczne wymagania współczesnego transportu.

Często zadawane pytania

1. Jaka jest różnica między obudową koła a błotnikiem?

The obręcz koła (lub otwór koła) to konstrukcyjne, wewnętrzne osłonięcie otaczające oponę i chroniące podwozie. błotnik to zewnętrzna, estetyczna płytka pokrywająca obudowę koła i łącząca się z projektem karoserii samochodu. Obudowa koła zapewnia wytrzymałość konstrukcyjną; błotnik zapewnia styl.

2. Dlaczego stosuje się głębokie tłoczenie w przypadku obudów kół?

Głębgłębnego wyciągania jest jedyną techniką tłoczenia zdolną do tworzenia głębokiego, kubkowatego kształtu niezbędnego do osadzenia układu zawieszenia. Proste gięcie lub składanie nie może osiągnąć potrzebnej szczelnej, wodoszczelnej głębokości wymaganej dla funkcjonalnej obręczy koła.

3. Czy aluminium można stosować do tłoczenia obręczy kół?

Tak, aluminium jest powszechnie stosowane w celu zmniejszenia masy pojazdu. Wymaga jednak specjalistycznych technik tłoczenia, aby zarządzać efekt zwrotu i zapobiegać pękaniom, ponieważ aluminium jest z natury mniej plastyczne niż stal miękka.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —