Wykrojnik vs. wykrojnik tłoczony: istotne różnice w procesie

STRESZCZENIE

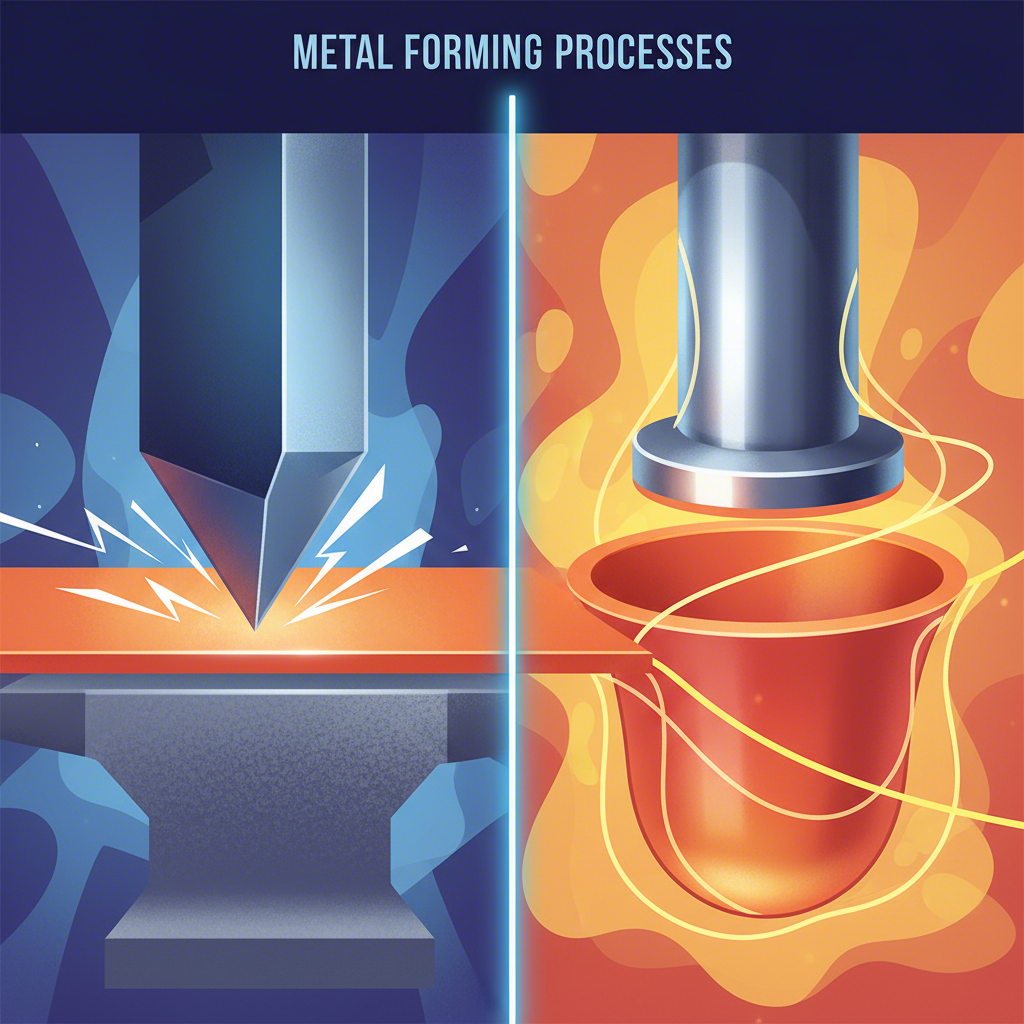

Głębokie tłoczenie i tłoczenie metalu to procesy kształtowania wykorzystujące wykrojniki, ale służą one zasadniczo różnym celom. Tłoczenie metalu głównie tnie, przebija, gięje i formuje płaskie blachy metalowe w różne kształty. Natomiast głębokie tłoczenie jest specjalistycznym procesem, w którym zagłębia się blank metalowy w wnękę matrycy, tworząc głębokie, szczelne, puste elementy, takie jak puszki czy zlewy, osiągając kształty niemożliwe do uzyskania przy standardowym tłoczeniu.

Zrozumienie podstaw: definicje tłoczenia i głębokiego tłoczenia

W przemyśle metalowym formy to specjalistyczne narzędzia służące do cięcia lub kształtowania materiału przy użyciu prasy. Choć zarówno tłoczenie, jak i wyciąganie głębokie opierają się na zastosowaniu form, mechanizmy ich działania podczas kształtowania metalu są różne. Zrozumienie tych podstawowych procesów jest kluczowe przy wyborze odpowiedniej metody wytwarzania dla konkretnego elementu.

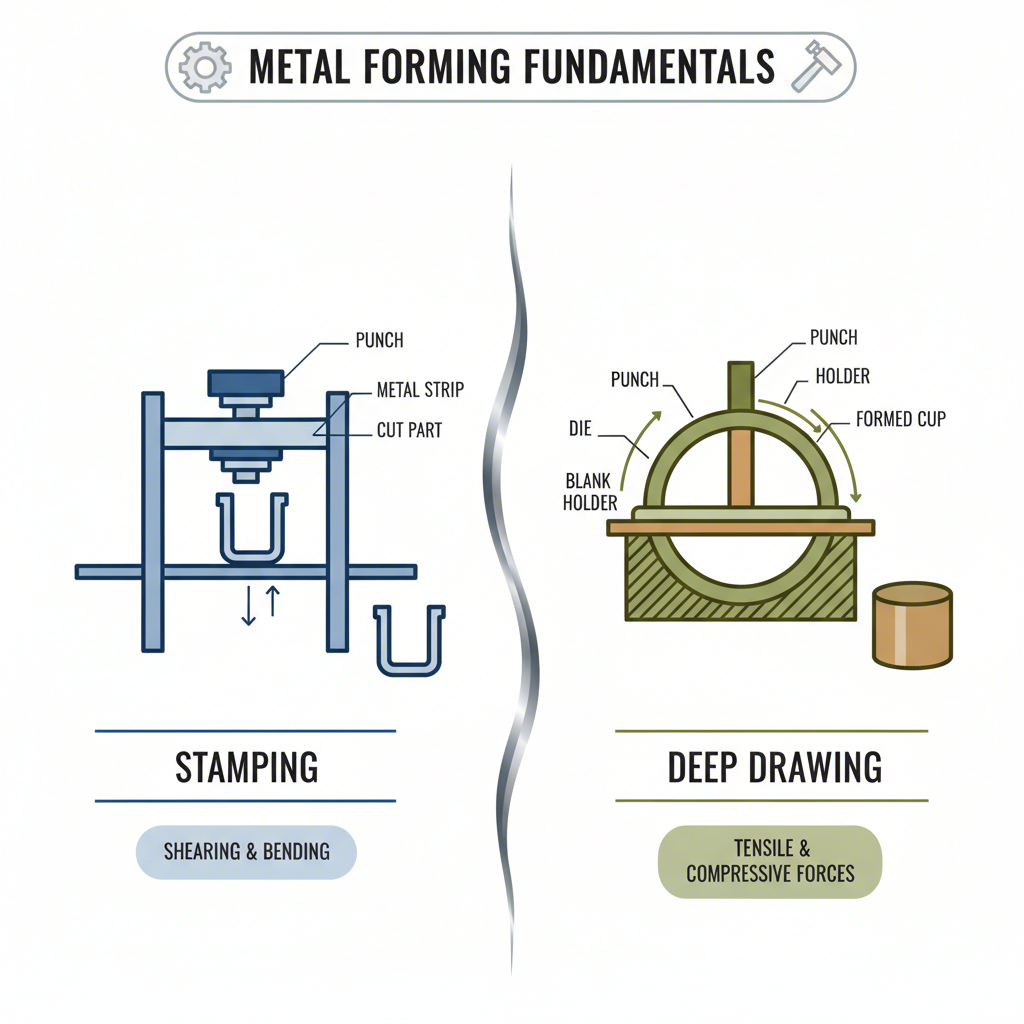

Tłoczenie metalu to szeroka kategoria procesów zimnego kształtowania, obejmująca różnorodne operacje, takie jak przebijanie, kalibrowanie, wycinanie i gięcie. Prasa tłoczna wyposażona w specjalistyczną formę uderza w płaski arkusz metalu, często pochodzący z blachy w zwoju, aby go wyciąć lub uformować w określony kształt. Ta metoda jest niezwykle szybka i efektywna przy produkcji dużej liczby identycznych części, takich jak wsporniki samochodowe, styki elektryczne czy monety. Skupia się na zmianie kształtu metalu w jednej płaszczyźnie lub z prostym gięciem, a nie na tworzeniu znacznej głębokości.

Głębokie tłoczenie z kolei jest bardziej złożonym procesem, którego celem jest nadanie głębi. Przekształca płaską metalową blankę w trójwymiarowy, pusty w środku element bez szwów. Trzon tłoczący wciska blachę przez matrycę, powodując przepływ i rozciąganie materiału w nowy kształt. Aby zapobiec marszczeniu się materiału i kontrolować jego ruch, uchwyt blanki wywiera nacisk na krawędzie blachy. Kontrolowany przepływ metalu to kluczowa różnica w porównaniu do tłoczenia. Jak wspomniano w artykule z Wykonawca , tłoczenie wiąże się z ruchem wewnętrznym krawędzi blanki, podczas gdy proste rozciąganie nie. Ta technika jest niezbędna przy produkcji elementów takich jak zlewozmywaki kuchenne, naczynia kuchenne czy miski olejowe w pojazdach samochodowych.

Porównanie: kluczowe różnice między tłoczeniem a głębokim tłoczeniem

Chociaż oba procesy kształtują metal za pomocą matryc, różnice w mechanice, zastosowaniu i wynikach są znaczące. Wybór między matrycą tłoczarską a matrycą wykrojną bezpośrednio wpływa na geometrię, wytrzymałość i precyzję końcowego produktu. Bezpośrednie porównanie podkreśla unikalne cechy każdej z metod.

Najbardziej podstawową różnicą jest sposób odkształcania metalu. Tłoczenie często obejmuje ścinanie (cięcie) lub proste gięcie, w którym materiał ulega lokalnemu naprężeniu. Wykrojnia natomiast to proces rozciągania i ściskania, w którym materiał jest zmuszany do przepływu i rozciągania w nowy kształt. Takie znaczne odkształcenie często prowadzi do umocnienia odkształceniowego, co może sprawić, że gotowy element będzie silniejszy i bardziej trwały niż typowy tłoczony komponent. Zwiększona trwałość to kluczowa zaleta dla części, które będą poddawane obciążeniom.

| Czynnik | Wyciąganie Metalu | Głębgłębnego wyciągania |

|---|---|---|

| Odkształcanie metalu | Główne operacje to cięcie, gięcie i formowanie na płaszczyźnie. Materiał jest ścinany lub przemieszczany. | Materiał jest rozciągany i wpływa pod naprężeniem do wnęki matrycy, tworząc głębokość. |

| Kształt produktu końcowego | Różnorodne kształty, często płaskie lub z prostymi gięciami (np. uchwyty, klipsy, panele). | Głębokie, bezszwowe, puste w środku elementy o kształtach cylindrycznych lub prostopadłościennych (np. puszki, garnki, zlewozmywaki). |

| Precyzja i wykończenie | Wytwarza części o wysokiej precyzji i dokładności; wykończenie może się różnić w zależności od procesu (np. cięcie, gięcie). | Wysoka dokładność wymiarowa oraz gładkie, jednolite wykończenie powierzchni. |

| Wytrzymałość części | Standardowa wytrzymałość zależna od właściwości materiału podstawowego. | Wyższa wytrzymałość wynikająca z umocnienia na skutek odkształcenia plastycznego, które zachodzi podczas rozciągania i obciążania materiału. |

| Narzędzia i koszty | Ogólnie niższe początkowe koszty narzędzi, bardzo opłacalne w przypadku produkcji dużych ilości prostych części. | Wyższe koszty narzędzi i montażu, co czyni go bardziej odpowiednim do dużych wydajności części złożonych. |

Różnica w deformacji materiału wpływa również na precyzję i wykończenie końcowego elementu. Głębokie rysowanie zazwyczaj wytwarza części o wyższej dokładności wymiarowej i gładszym wykończeniu, ponieważ materiał jest zmuszony do ściśle się dostosowywać do powierzchni matri pod kontrolowanym ciśnieniem. Natomiast części z pieczęcią mogą mieć szorstkie krawędzie w wyniku cięcia i być mniej precyzyjne. Ponadto zdolność głębokiego ciągnięcia do utrzymania stosunkowo jednolitej grubości ściany jest znaczącą zaletą w zastosowaniach wymagających stałej wytrzymałości i integralności, takich jak pojemniki ciśnieniowe.

Wybór właściwego procesu: zastosowania i rozważania

Wybór między tłoczeniem a wyciąganiem głębokim zależy całkowicie od konkretnych wymagań dotyczących detalu, w tym jego geometrii, materiału, wielkości produkcji i budżetu. Każda z tych metod oferuje wyraźne zalety dostosowane do różnych scenariuszy produkcyjnych.

Kiedy wybrać tłoczenie metalu

Tłoczenie metalu jest idealnym wyborem w przypadku seryjnej produkcji stosunkowo prostych, płaskich lub płytkich elementów. Główne zalety to szybkość i opłacalność. Proces ten jest w dużej mierze zautomatyzowany i może generować tysiące części na godzinę, co czyni go doskonałym rozwiązaniem dla branż wymagających dużych ilości komponentów przy niskim koszcie jednostkowym.

- Zalety: Wysoka prędkość produkcji, niższe początkowe koszty oprzyrządowania dla prostych konstrukcji oraz uniwersalność w różnych operacjach, takich jak cięcie wykrojników, gięcie i kalicowanie.

- Wady: Ograniczona możliwość tworzenia głębokich lub skomplikowanych kształtów, potencjalnie większa ilość odpadów materiałowych oraz bardziej chropowata powierzchnia w porównaniu do wyciągania głębokiego.

- Typowe zastosowania: Uchwyty i panele samochodowe, złącza elektroniczne, podkładki oraz sprzęt przemysłowy.

Dla branż takich jak przemysł motoryzacyjny, gdzie priorytetem są precyzja i efektywność, kluczowe znaczenie mają specjalistyczni dostawcy. Na przykład Shaoyi (Ningbo) Metal Technology Co., Ltd. wyróżnia się w tworzeniu niestandardowych tłociszy do wykrojników samochodowych, oferując kompleksowe rozwiązania od prototypowania po produkcję seryjną dla producentów oryginalnych i dostawców z pierwszego szczebla, którzy wymagają wysokiej jakości i krótkiego czasu realizacji.

Kiedy wybierać głębokie tłoczenie

Głębokie tłoczenie jest metodą lepszą, gdy projekt części wymaga znacznej głębokości, bezszwowej konstrukcji oraz wysokiej wytrzymałości. Jest szczególnie odpowiednie do wytwarzania przedmiotów cylindrycznych lub prostopadłościennych, w których szwy stanowiłyby punkt awarii lub byłyby estetycznie niepożądane.

- Zalety: Możliwość wytwarzania wytrzymałych, bezszwowych części o złożonych geometriach, doskonałe do kształtów pustych, a także zwiększone trwałość dzięki umocnieniu odkształceniowemu.

- Wady: Wyższe początkowe koszty form i przygotowania, wolniejsze czasy cyklu niż przy tłoczeniu, oraz ograniczenia dotyczące możliwych do użycia materiałów (preferowane są metale plastyczne).

- Typowe zastosowania: Naczynia kuchenne (garnki i patelnie), zlewozmywaki, miski olejowe w pojazdach samochodowych, gaśnice oraz puszki aerozolowe.

Dopasowanie procesu do elementu

Ostatecznie wybór między matrycą tłoczną a matrycą wykrojną zależy od zamierzonego projektu końcowego elementu. Tłoczenie doskonale nadaje się do szybkiego i ekonomicznego wytwarzania dużej liczby komponentów poprzez cięcie i kształtowanie płaskiej blachy. Jego siłą jest prędkość i uniwersalność w przypadku elementów bez znacznej głębokości. Wykrojanie głębokie, przeciwnie, to specjalistyczne rozwiązanie służące do przekształcania tej samej płaskiej blachy w głęboki, szczelny, trójwymiarowy obiekt poprzez kontrolowany przepływ materiału. Choć jest bardziej skomplikowane i droższe na etapie początkowym, pozwala osiągnąć geometrie i integralność strukturalną, których tłoczenie nie jest w stanie osiągnąć. Prawidłowy wybór to zawsze ten, który dostosowuje proces produkcyjny do wymaganej formy, funkcji i wydajności elementu.

Często zadawane pytania

1. Jaka jest różnica między tłoczeniem matrycowym a odlewaniem pod ciśnieniem?

Wykrawanie i odlewanie pod ciśnieniem to zasadniczo różne procesy produkcyjne. Wykrawanie jest procesem zimnym, w którym wykorzystuje się prasę i wykrojniki do kształtowania lub cięcia blach. Natomiast odlewanie pod ciśnieniem to proces, w którym stopiony metal (taki jak aluminium lub cynk) jest wtryskiwany pod wysokim ciśnieniem do formy. Wykrawanie działa na stałych arkuszach metalu, podczas gdy odlewanie pod ciśnieniem rozpoczyna się od metalu w stanie ciekłym.

2. Jaka jest różnica między wykrawaniem a tłoczeniem?

Wykrawanie to szczególny rodzaj tłoczenia. Chociaż termin „tłoczenie” jest ogólnym pojęciem obejmującym gięcie, formowanie i koinowanie, „wykrawanie” odnosi się konkretnie do procesu cięcia materiału za pomocą wykrojnika w określony kształt. W istocie wykrawanie to operacja przebijania lub konturowania w ramach szerszej rodziny procesów tłoczenia metalu.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —