Obliczanie siły tłoczenia: podstawowy wzór

STRESZCZENIE

Obliczenie wymaganego tonażu tłocznia jest niezbędne do wyboru odpowiedniej prasy i zapewnienia skutecznego procesu produkcyjnego. Podstawowy wzór to: Tonaż = Obwód cięcia (cal) × Grubość materiału (cal) × Wytrzymałość materiału na ścinanie (tony/cal²) dokładność tego obliczenia zależy od użycia dokładnej wartości wytrzymałości na ścinanie dla danego materiału, ponieważ wartość ta znacznie się różni w przypadku różnych metali, takich jak stal miękka, aluminium czy zaawansowane stale o wysokiej wytrzymałości.

Podstawowy wzór na tonaż tłocznia

W centrum każdej operacji tłoczenia leży kluczowy obliczeniowy wzór na siłę niezbędną do wycięcia lub kształtowania elementu. Ta siła, mierzona w tonach, określa rozmiar i wydajność potrzebnego prasy. Użycie zbyt małej prasy może prowadzić do uszkodzenia sprzętu i awarii produkcji, podczas gdy prasa o nadmiernych parametrach jest nieefektywna i kosztowna. Najbardziej powszechnie akceptowanym wzorem do obliczania tonażu dla operacji wycinania i przebijania jest prosty, a jednocześnie skuteczny.

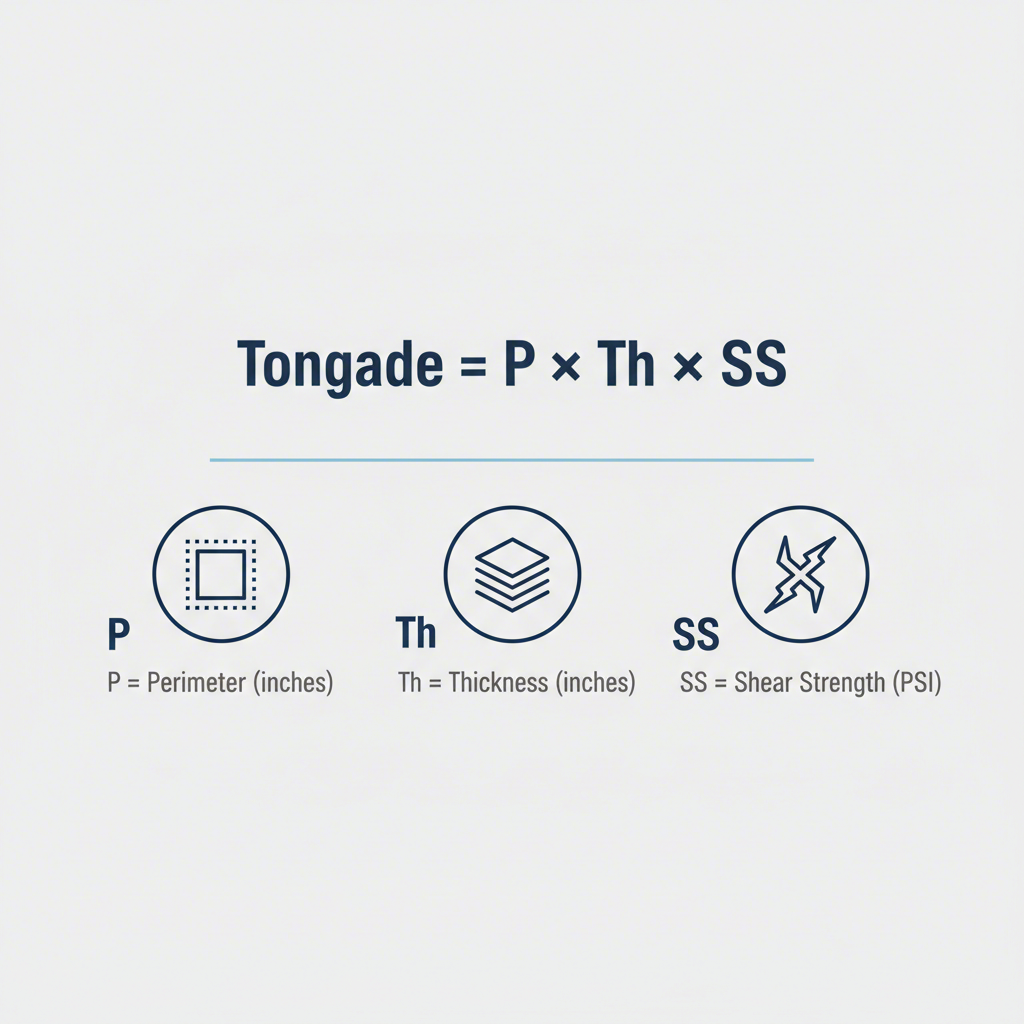

Podstawowy wzór wyraża się jako:

Force (Tons) = P × Th × SS

Każda zmienna w tym równaniu reprezentuje istotny aspekt operacji:

- P (Obwód): Jest to całkowita długość linii cięcia, mierzona w calach. Dla prostego okrągłego otworu jest to obwód (π × średnica). Dla kwadratu lub prostokąta jest to suma wszystkich boków.

- Th (Grubość): Jest to kaliber lub grubość blachy stalowej, która jest tłoczona, mierzona w calach.

- SS (Wytrzymałość na ścinanie): Jest to właściwość wewnętrzna materiału określająca jego odporność na ścinanie, wyrażona w tonach na cal kwadratowy. Jest to najważniejsza zmienna zapewniająca dokładność.

Na przykład, aby obliczyć siłę potrzebną do przebicia otworu o średnicy 2 cale w blachowniku o grubości 0,10 cala z miękkiej stali, której wytrzymałość na ścinanie wynosi około 25 ton/cal², należy wykonać następujące obliczenie: Siła = (2 cale × 3,1416) × 0,10 cala × 25 ton/cal² = 15,7 tony. Powszechną praktyką jest dodanie współczynnika bezpieczeństwa w wysokości 15–20%, aby uwzględnić zmienne, takie jak zużycie narzędzi.

Aby zastosować ten wzór w własnym projekcie, wykonaj następujące kroki:

- Określ obwód (P): Oblicz całkowitą długość wszystkich krawędzi ciętych w jednym suwie prasy.

- Zmierz grubość materiału (Th): Użyj suwmiarki, aby dokładnie zmierzyć grubość materiału w calach.

- Określ wytrzymałość materiału na ścinanie (SS): Znajdź wytrzymałość na ścinanie Twojego konkretnego materiału w tonach na cal kwadratowy. Można ją często znaleźć w kartach danych materiałowych lub podręcznikach inżynierskich.

- Oblicz siłę (w tonach): Pomnóż trzy wartości, aby uzyskać wymaganą siłę w tonach.

- Dodaj współczynnik bezpieczeństwa: Zwiększ obliczoną wartość siły o 15–20%, aby zapewnić wystarczającą pojemność prasy.

Głębokie spojrzenie na kluczowe zmienne: właściwości materiału i geometria detalu

Dokładność obliczenia siły zależy od jakości użytych danych. Choć obwód i grubość to proste do zmierzenia wielkości, wytrzymałość materiału na ścinanie jest zmienną niuansowaną, która znacząco wpływa na wynik. Nieprawidłowe rozumienie tej właściwości jest częstym źródłem błędów, szczególnie przy nowoczesnych stopach.

Wytrzymałość na ścinanie nie jest uniwersalną stałą; różni się znacząco w zależności od materiału. Na przykład miękki aluminium wymaga znacznie mniejszego усилия do przesunięcia niż wytężona stal nierdzewna. Stale o wysokiej wytrzymałości (AHSS), które są coraz częściej stosowane w przemyśle motoryzacyjnym ze względu na ich stosunek wytrzymałości do masy, mają wytrzymałość na ścinanie kilkakrotnie wyższą niż tradycyjna stal konstrukcyjna. Jak wspomniano w AHSS Guidelines , konwencjonalne szacunki oparte na uproszczonych zasadach, które sprawdzały się dla stali konstrukcyjnej, mogą znacząco niedoszacować potrzebnego obciążenia w tonach dla tych zaawansowanych materiałów, co prowadzi do poważnych problemów.

Geometria detalu ma również kluczowe znaczenie. Obwód musi być dokładnie obliczony dla kształtu, który jest cięty. Dla prostych kształtów, takich jak koła (obwód = π × średnica) czy prostokąty (obwód = 2 × długość + 2 × szerokość), jest to proste. Dla złożonych, nieregularnych kształtów, obwód to suma wszystkich poszczególnych prostych i krzywoliniowych odcinków linii, które są cięte jednocześnie.

Aby zilustrować różnice w właściwościach materiałów, poniżej przedstawiona jest tabela przybliżonych wartości wytrzymałości na ścinanie dla typowych metali:

| Materiał | Wytrzymałość na ścinanie (Tony/d² cala) |

|---|---|

| Aluminium (miękkie) | ~11 |

| Mosiądz (półtwardy) | ~20 |

| Stal konstrukcyjna (HR/CR) | ~25-27 |

| Stal nierdzewna (odprężona) | ~37 |

| Stal nierdzewna (półtwarda) | ~50 |

Uwaga: To wartości przybliżone. Zawsze sprawdzaj kartę specyfikacji dostawcy materiału, aby uzyskać dokładne dane.

Aby zapewnić dokładność obliczeń:

- Sprawdź specyfikację materiału: Nigdy nie zakładaj siły cięcia. Zawsze należy uzyskać właściwą wartość dla danego stopów i temperamentu materiału.

- Dokładna zmiera grubości: Niewielkie zmiany grubości materiału mogą mieć znaczący wpływ na końcowy przepustowość, zwłaszcza w przypadku materiałów o wysokiej wytrzymałości.

- Uważnie obliczyć obwód: W przypadku części złożonych, rozbić geometrię na mniejsze segmenty, aby zapewnić prawidłowe obliczenie całkowitej długości cięcia.

Obliczenia dla różnych operacji pieczętowania

Podstawowe zasady obliczania siły pozostają takie same, ale formuła musi być dostosowana do różnych rodzajów operacji pieczętowania. Główną różnicą jest to, w jakiej części procesu zużywa się energię i w jaki sposób materiał jest poddawany obciążeniu. Częste powodem błędnych obliczeń jest pomieszanie wymogów dotyczących wyciśnięcia, wyciśnięcia i rysowania.

Wycinanie i formowanie: Obie te operacje są operacjami strzyżenia. Perforacja usuwa materiał, tworząc otwór, podczas gdy wycieranie wycina profil części z większej arkuszy. W przypadku obu zastosowano bezpośrednio standardowy wzór (tonnage = P × Th × SS). Kluczem jest wykorzystanie obwodu ciętej części oraz wytrzymałości cięcia materiału. Na przykład w drukowaniu "P" jest obwód cioska; w wycieranie "P" jest obwód końcowej części.

Wyciąganie: To operacja formowania, a nie strzyżenia. Rysunek rozciąga blachę metalową w trójwymiarowy kształt, jak kubek lub skorupka. Materiał jest poddawany napięciu, nie obcięciu. W związku z tym należy zmienić obliczenia. Jak wyjaśnił Wykonawca , wzór rysunkowy zastępuje siłę cięcia (SS) siłą cięcia materiału Wzmocnienie naciągu (UTS) - Nie. Dodatkowo należy obliczyć siłę wymaganą przez uchwyt do pustego materiału lub podkładkę ciśnienia i dodać do całkowitej siły.

Tłoczenie progresywne: W procesie progresywnej matrycy przy każdym uderzeniu prasy w różnych miejscach odbywają się wiele operacji (np. bicie, gięcie, formowanie). Aby obliczyć całkowitą tonaż, należy obliczyć siłę wymaganą dla każdej operacji wykonywanej jednocześnie, a następnie zestawić je razem. W tym zakresie są przebijanie, kształtowanie, gięcie, a nawet siła wywierana przez sprężyny i podkładki nitrozojne.

W poniższym przykładzie porównujemy kluczowe aspekty różnych operacji:

| Działanie | Kluczowy czynnik siły | Obwód (P) zmierzony | Inne powody do rozważenia |

|---|---|---|---|

| Dziurkowanie | Siła cięcia (SS) | Obwód cioska | Ciśnienie sprężyny odciągacza |

| Wycinka | Siła cięcia (SS) | Obwód części wygaszonej | Ciśnienie sprężyny odciągacza |

| Rysunek | Wzmocnienie naciągu (UTS) | Obwód wyciągniętej filiżanki/krzewy | Własny podkładek |

Aby wybrać prawidłowe obliczenie, należy skorzystać z poniższej listy kontrolnej:

- [ ] Czy operacja dotyczy głównie cięcia materiału? Jeżeli tak, należy zastosować wzór siły cięcia.

- [ ] Czy operacja polega na rozciąganiu lub formowaniu materiału w kształt 3D? Jeżeli tak, należy zastosować wzór wytrzymałości na rozciąganie i dodać ciśnienie podkładki.

- [ ] Czy w jednym uderzeniu prasowym odbywa się wiele operacji? Jeżeli tak, oblicz tonaż dla każdego z nich i dodaj.

Wzrost ilości przewozów

Podstawowa formuła daje solidny szacunek, ale w rzeczywistym środowisku produkcyjnym na rzeczywistą wymaganą tonaż mogą mieć wpływ kilka innych czynników. Zaniedbanie tych szczegółów może prowadzić do nieprawidłowych przewidywań i problemów z przetwarzaniem. Doświadczeni inżynierowie uwzględniają te niuanse, aby dopracować swoje obliczenia i zapewnić stabilność procesu.

Jednym z najważniejszych czynników jest stan narzędzi. Standardowa formuła często kompensuje nudne narzędzia, wykorzystując pełną grubość materiału. Jednak ostre narzędzia sprawiają, że materiał pęka po przebiciu się tylko przez ułamek grubości (często 20-50%), zmniejszając w ten sposób wymaganą siłę. Natomiast zużyte lub nudne narzędzia będą wymagać znacznie większej ilości. Inne czynniki obejmują odległość między ciosem a matrycą, trwałość materiału i szybkość prasy.

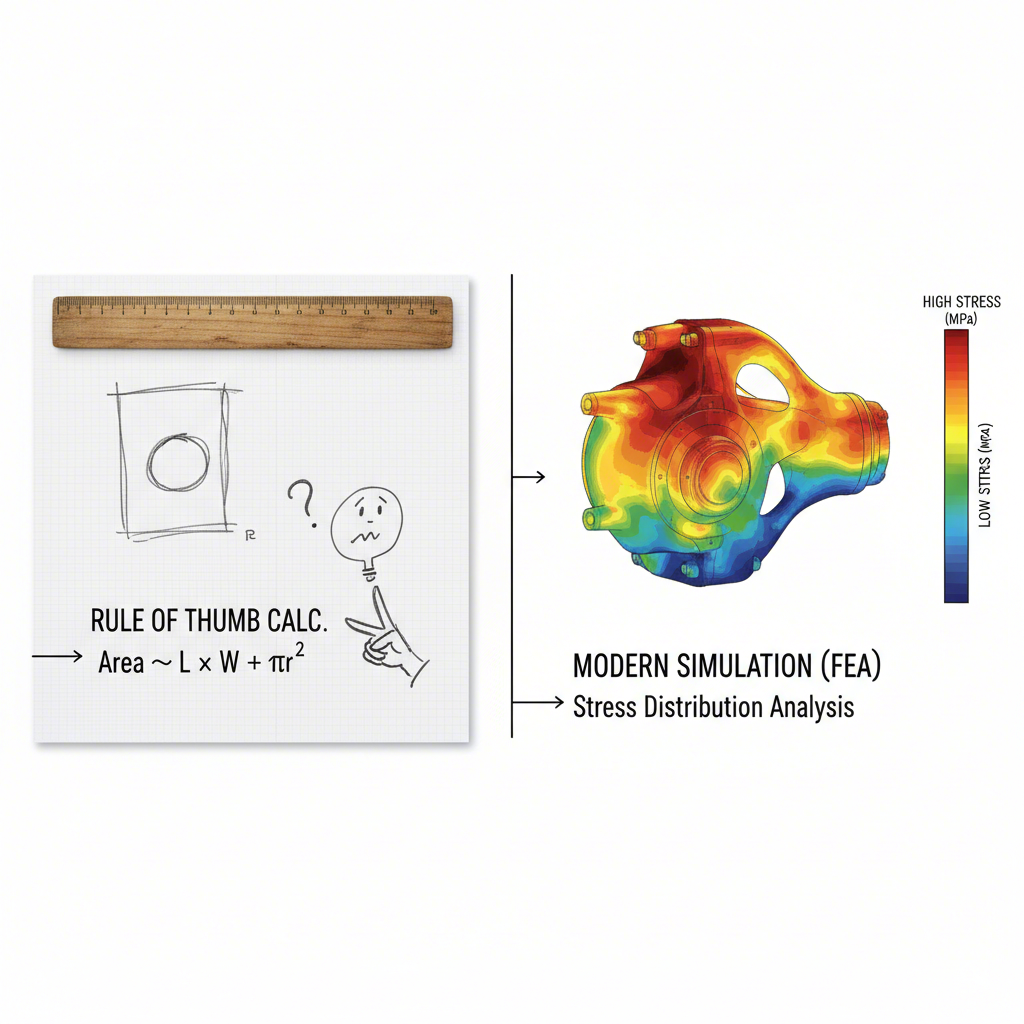

Ponadto istnieje istotna różnica między tonażem (mocą szczytową) a energią. Prasa może mieć wystarczającą tonaż, ale nie wystarczającą energię do wykonania pracy, zwłaszcza w przypadku operacji głębokiego ciągnięcia, w których materiał jest zaangażowany wysoko w uderzenie prasy. Może to spowodować, że prasa zatrzyma się na końcu uderzenia. Nowoczesne podejścia coraz częściej polegają na analizie elementów skończonych (FEA) i oprogramowaniu symulacyjnym w celu przezwyciężenia ograniczeń ręcznych obliczeń. Jak zauważył Symulacja stemplowano , narzędzia te mogą precyzyjnie modelować złożone czynniki, takie jak twardość materiału, sprungback i ciśnienie wiązania w całym procesie formowania. W przypadku skomplikowanych komponentów, zwłaszcza w sektorze motoryzacyjnym, wykorzystanie zaawansowanych symulacji CAE nie jest już luksusem, ale koniecznością. Wiodący dostawcy, jak Shaoyi (Ningbo) Metal Technology Co., Ltd. wykorzystują te technologie w celu zapewnienia precyzji i wydajności w produkcji matryc i komponentów do pieczania samochodowego.

Aby zapewnić bezpieczniejsze i bardziej niezawodne działanie, zastanów się nad następującymi wskazówkami:

- Wykorzystanie czynnika bezpieczeństwa: Zawsze dodawaj co najmniej 15-20% do obliczonej tonaży, aby stworzyć bufor dla zmian materiału i zużycia narzędzi.

- /Wszystkie siły: W skomplikowanych matrycach pamiętaj, aby dodać do całkowitej siły siły z sprężyń azotu, podkładek ciśnienia i napędzanych kamieni.

- Rozważ ostrość narzędzia: Jeśli utrzymujesz narzędzia o bardzo ostrych ostrzach, możesz użyć mniejszej wartości tonażu, ale obliczenie dla nudnych narzędzi zapewnia bezpieczniejszą górną granicę.

- Wyważ ciężar: W przypadku dużych pras lub matryc progresywnych należy zapewnić zrównoważenie obciążenia w całym łóżku prasowym, aby zapobiec nachylaniu i przedwczesnemu zużyciu zarówno prasy, jak i matrycy.

Często zadawane pytania

1. Jak obliczyć tonaż do pieczętowania?

Najczęstszą metodą obliczania tonażu w tłocznictwie (szczególnie przy wykrawaniu i wycinaniu) jest użycie wzoru: Tonaż = Obwód cięcia (w calach) × Grubość materiału (w calach) × Wytrzymałość materiału na ścinanie (w tonach na cal kwadratowy). Wartość wytrzymałości na ścinanie jest kluczowa i różni się w zależności od rodzaju używanego metalu.

2. Jak obliczyć zapotrzebowanie na tonaż?

Aby obliczyć całkowite zapotrzebowanie na tonaż, należy najpierw określić wszystkie operacje wykonywane w jednym suwie prasy. Dla prostej operacji wycinania stosuje się standardowy wzór (Obwód × Grubość × Wytrzymałość na ścinanie). W przypadku matrycy wielostanowiskowej należy obliczyć tonaż dla każdego stanowiska wykonującego pracę jednocześnie (np. wykrawanie, kształtowanie, gięcie) i dodać wszystkie te wartości, aby uzyskać całkowity wymagany tonaż.

3. Jak oblicza się tonaż prasy do kucia?

Obliczanie nośności prasy do kucia jest zasadniczo inne niż przy tłoczeniu. Zamiast działania ścinającego opartego na obwodzie, kucie polega na ściskaniu objętości materiału. Wzór jest bardziej złożony i zazwyczaj odnosi się do powierzchni rzutu wykuwki, naprężenia przepływu materiału w temperaturze kucia oraz współczynnika złożoności kształtu. Nie można go stosować zamiennie z obliczeniami nośności przy tłoczeniu.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —