Zatrzaski samochodowe tłoczone: Precyzyjny proces i przewodnik projektowy

STRESZCZENIE

Tłoczenie zamków motoryzacyjnych to specjalistyczny, wysoko dokładny proces produkcyjny, niezbędny do wytwarzania krytycznych dla bezpieczeństwa mechanizmów zamykających, takich jak zatrzaski drzwiowe, pawuty i odpowiedniki. Proces ten wykorzystuje głównie technologie stamping progresywny i wykrawania precyzyjnego IATF 16949 standardy jakościowe, zapewniając, że każdy element – od obudowy po wewnętrzną sprężynę zatrzymującą – spełnia globalne specyfikacje producentów OEM.

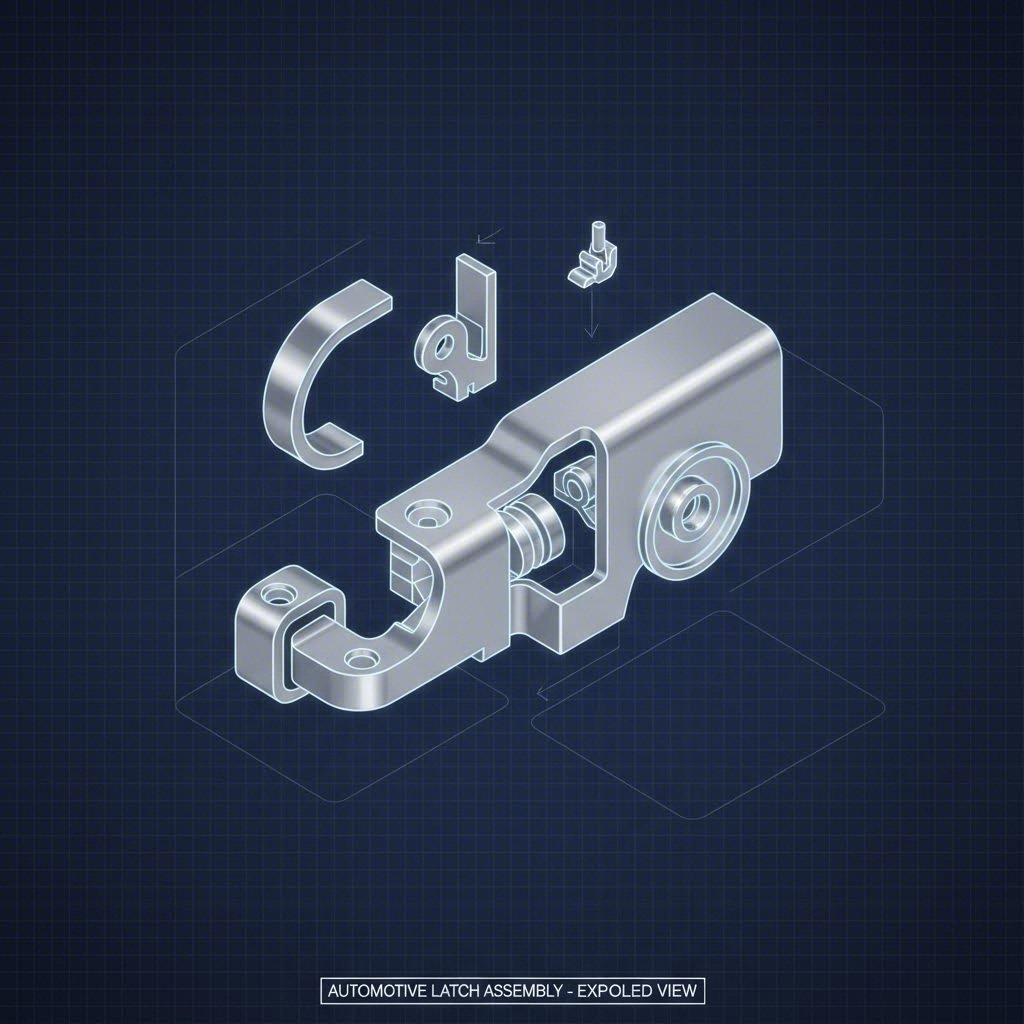

Anatomia tłoczonych mechanizmów zamków

Zamki motoryzacyjne to pozornie proste, ale rzeczywiste złożone zespoły. Mimo że wydają się być prostymi urządzeniami zamykającymi, są one skomplikowanymi układami kinematycznymi składającymi się z wielu części metalowych wykonanych metodą tłoczenia, działającymi zgodnie. Zrozumienie konkretnych wymagań dotyczących tłoczenia poszczególnych komponentów jest kluczowe zarówno dla inżynierów, jak i menedżerów zakupów.

Podstawą każdego zamka drzwi samochodowych są bolcowa zatrzaska (lub uchwyt) a dokładność zębatka (lub paweł) . Te dwa komponenty to główne elementy nośne odpowiedzialne za utrzymywanie drzwi zamkniętych podczas wypadku. W związku z tym wymagają one najwyższego poziomu precyzji. Wykrawanie tych części często obejmuje czyste Cięcie lub precyzyjne wykrawanie z operacją gładzenia, aby uzyskać 100% powierzchni ścinanych. Zapewnia to gładkie powierzchnie współpracy bez konieczności wtórnego szlifowania, co jest kluczowe dla jakości „wrażenia” zamykania drzwi oraz niezawodności mechanicznej zamka.

Wokół tych mechanizmów znajduje się obudowa zamka lub płytkę tylną. Obudowa, typowo tłoczona ze stali ocynkowanej lub zimnowalcowanej, działa jako szkielet zespołu. Proces tłoczenia koncentruje się na tworzeniu złożonych geometrii gięcia oraz żeber wzmocniających, aby zapewnić integralność strukturalną pod obciążeniem. W przeciwieństwie do mechanizmów wewnętrznych, obudowa często stawia na odporność na korozję i dokładność punktów mocowania, a nie na wykończenie krawędzi.

Kluczowe procesy produkcyjne: Matryca progresywna i precyzyjne tłoczenie

Produkcja komponentów zamków w wolumenach motoryzacyjnych — często sięgających milionów sztuk rocznie — wymaga procesów produkcyjnych, które łączą szybkość, koszt i ekstremalną precyzję.

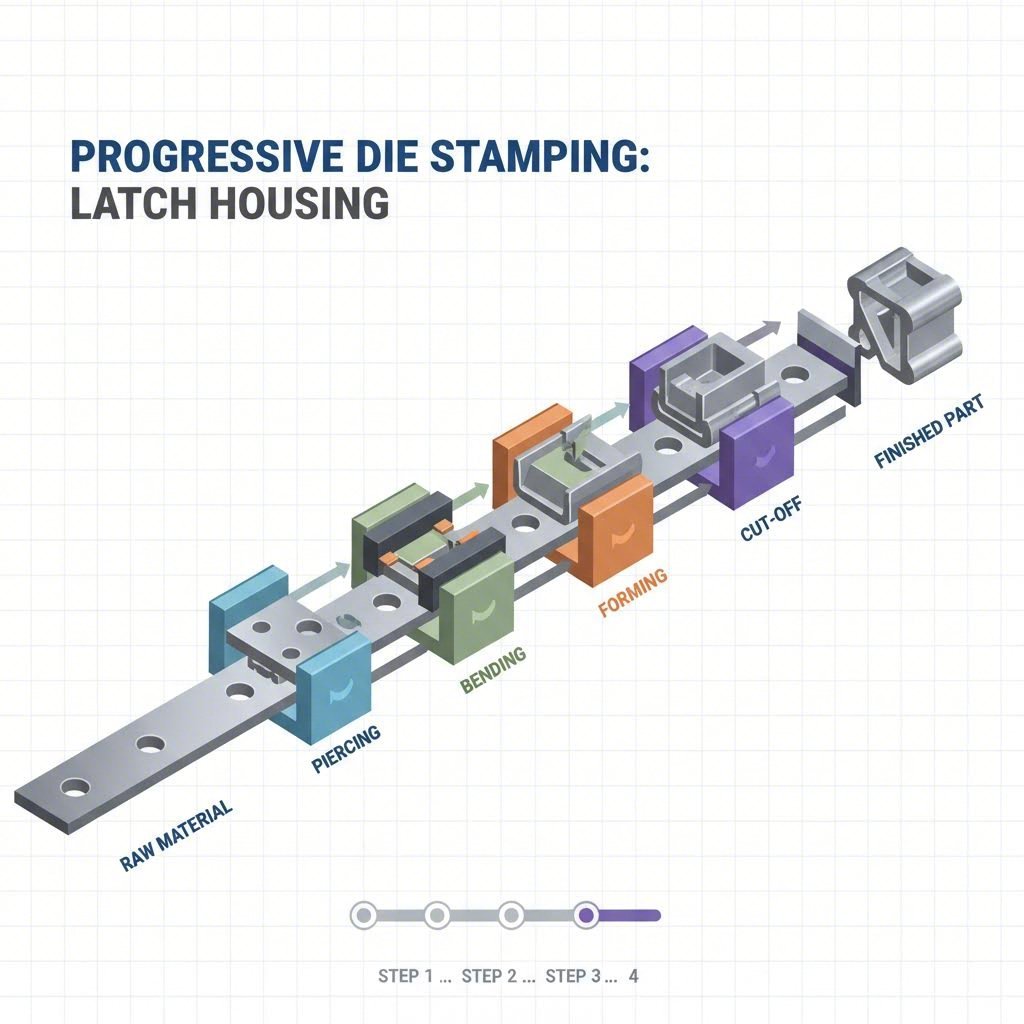

Stamping progresywny

W przypadku większości komponentów zamka, w tym uchwytów, dźwigni i obudów, stamping progresywny jest standardem. W tym procesie taśma metalowa jest podawana przez prasę z wieloma stacjami. Każda stacja wykonuje określone operacje cięcia, gięcia, wykucia lub piercingu, gdy część przechodzi stopniowo przez matrycę. Metoda ta jest idealna do produkcji dużych ilości, umożliwiając szybkość setek części na minutę przy zachowaniu stałych tolerancji.

Wyciśnięcie cienkie dla krytycznych funkcji

Jednakże w przypadku funkcjonalnego "serca" zamka (przyczep i klatka), standardowe stopniowe stemplowanie może wprowadzić zbyt duże przerwanie (złamanie) na krawędzi części. To tutaj czyste Cięcie staje się niezbędne. W przypadku drobnego wycierania używa się specjalnej prasy, która w trakcie obcinania materiału wywiera przeciwciśnienie. W rezultacie powstaje część o całkowicie obciętych, gładkich krawędziach i doskonałej płaskości. Proces ten eliminuje potrzebę wtórnych etapów obróbki, takich jak szczelinowanie lub frezowanie, znacznie zmniejszając całkowity koszt części, jednocześnie poprawiając wytrzymałość na zmęczenie mechanizmu blokowania.

| Cechy | Stamping progresywny | Czyste Cięcie |

|---|---|---|

| Główne zastosowanie | W przypadku urządzeń do przechowywania danych, których wartość jest mniejsza niż 100 kg, należy zastosować następujące czynniki: | Łowy, łapy, narzędzia nośne |

| Jakość krawędzi | Strefę złamania o gorszej grubości (ok. 1/3 obcięcia) | Gładki, 100% obcięty krawędź |

| Tolerancje | ±0,05 mm - ±0,10 mm | ±0,01 mm - ±0,05 mm |

| Prędkość produkcji | Bardzo wysoki | Umiarkowany |

Wybór materiału do kluczy kluczowych dla bezpieczeństwa

Wybór materiału do pieczętowania zamków samochodowych zależy od funkcji elementu w zestawie. Ponieważ są to części o kluczowym znaczeniu dla bezpieczeństwa (oznaczone przez producentów OEM jako przedmioty o ścisłej walidacji), materiał musi wytrzymać duże obciążenia uderzeniowe i powtarzające się cykle bez uszkodzeń.

Stali o wysokiej wytrzymałości niskoprzeplatach (HSLA) jest często stosowany w przypadku elementów konstrukcyjnych, takich jak tablica montażowa. HSLA oferuje doskonały stosunek siły do masy, co pozwala na użycie cieńszych materiałów, które zmniejszają całkowitą wagę pojazdu bez narażania bezpieczeństwa podczas zderzenia. W przypadku wewnętrznych mechanizmów zamykania stali węglowych utwardzonych (takie jak SAE 1050 lub 4140) są powszechne. Materiały te są często stampowane w stanie wygrzanej, a następnie obróbki cieplnej (przełożenie utwardzone lub przezutwardzone), aby wytrzymać zużycie z powodu powtarzającego się przesuwania się otwierania i zamykania drzwi.

Wyroby z stali nierdzewnej (serie 304 lub 316) jest zwykle zarezerwowany dla elementów lub zamków zwrotnych na zewnątrz, stosowanych w środowiskach żrących, takich jak zamki z tramwaju lub uchwyty na maszynach. Chociaż stal nierdzewna jest droższa i trudniejsza do wyciskania ze względu na twardnienie, eliminuje potrzebę nakładki po przetworzeniu, oferując długotrwałą niezawodność.

Wytyczne projektowe i wyzwania inżynieryjne

Projektowanie części z pieczęcią do zamków samochodowych wiąże się ze szczególnymi wyzwaniami inżynieryjnymi, które muszą być rozwiązane na wczesnym etapie projektowania do produkcji (DFM). Jednym z głównych problemów jest efekt zwrotu tendencja metalu do powrotu do pierwotnego kształtu po gięciu. W stali o wysokiej wytrzymałości stosowanej do zamków, sprężynowy odwrót jest znaczący i trudny do przewidzenia. Doświadczeni stamperowie używają oprogramowania symulacyjnego, aby precyzyjnie przegiąć materiał tak, by rozluźniał się do odpowiedniej tolerancji.

Innym krytycznym ograniczeniem projektowania jest stosunek otworu do krawędzi - Nie. Mechanizm zamka jest często kompaktowy, co zmusza projektantów do umieszczania otworów w pobliżu krawędzi części. Standardowe zasady pieczętowania sugerują minimalną odległość 1,2 razy większą od grubości materiału, aby zapobiec wybrzuszeniu lub pękaniu. Jednakże dzięki specjalistycznym konstrukcjom narzędzi i aktywnym siłom odciągającym kompetentni producenci mogą przesunąć te ograniczenia, aby zmieścić ciasną przestrzeń opakowania wewnątrz drzwi pojazdu.

- Kierunek zadziorów: W mechanizmach ruchomych kierunek karbowania stempla ma decydujące znaczenie. Inżynierowie muszą określić "stronę karbu" na rysunkach, aby zapewnić, że ostre krawędzie będą skierowane z dala od powierzchni stykających się lub zostaną usunięte przez przetaczanie.

- Kontrola płaskości: Zamek i zatrzask muszą pozostać idealnie płaskie, aby poprawnie się sprzęgać. Wykrawanie powoduje uwolnienie naprężeń wewnętrznych, które mogą prowadzić do wyginania; często wymagane są dodatkowe operacje kalibrowania, aby przywrócić płaskość.

Standardy jakości i wybór dostawcy (IATF 16949)

W przemyśle motoryzacyjnym jakość nie jest opcjonalna – jest wymogiem prawnym. Producenci wykrawający zamki samochodowe niemal powszechnie muszą posiadać Certyfikacja IATF 16949 ten standard wykracza poza ogólne wymagania ISO 9001, podkreślając zapobieganie wadom, redukcję zmienności w łańcuchu dostaw i ciągłą poprawę.

Podczas oceny dostawcy zespoły zakupowe powinny poszukiwać solidnych PPAP (Proces Zatwierdzania Części Produkcyjnych) możliwości. Obejmuje to rygorystyczne weryfikacje, w tym raporty układu wymiarowego, certyfikaty materiałów oraz testowanie funkcjonalne w cyklach. Dostawca musi wykazać się stabilnością procesu tłoczenia (CpK > 1,33) i zdolnością do konsekwentnej dostawy elementów bez wad.

Dla firm, które muszą przejść skomplikowany etap od wstępnej koncepcji do produkcji seryjnej, kluczowe znaczenie ma współpracę z doświadczonym producentem. Shaoyi Metal Technology specjalizuje się dokładnie w tej niszy, oferując kompleksowe rozwiązania z zakresu tłoczenia karoserii samochodowych, łączące szybkie prototypowanie z masową produkcją. Dysponując prasami o nośności do 600 ton oraz przestrzegając rygorystycznie globalnych standardów OEM, zapewnia niezbędną wiedzę techniczną umożliwiającą weryfikację złożonych geometrii zamków przed inwestowaniem w kosztowne trwałe narzędzia.

Podsumowanie: Zapewnienie sukcesu w tłoczeniu automotive

Wykrawanie zaczepów samochodowych to coś więcej niż tylko gięcie metalu; to dziedzina łącząca naukę o materiałach, projektowanie kinematyki i precyzyjną inżynierię. Dla nabywców B2B i inżynierów sukces polega na zrozumieniu niuansów procesu — od konieczności dokładnego wykrawania elementów zamykających po krytyczne zarządzanie odbiciem sprężystym w stalach wysokiej wytrzymałości.

Wybór odpowiedniego partnera produkcyjnego wymaga spojrzenia dalej niż tylko pojemność prasy. Optymalny partner musi wykazać się głęboką wiedzą w zakresie projektowania uwzględniającego możliwości produkcji (DFM) dla mechanizmów krytycznych dla bezpieczeństwa, solidnym systemem zarządzania jakością opartym na normie IATF 16949 oraz umiejętnością skalowania produkcji od prototypu do milionów sztuk. Poprzez priorytetowe traktowanie tych kompetencji technicznych i operacyjnych producenci OEM mogą zagwarantować, że ich systemy zaczepów zapewnią zarówno bezpieczeństwo, na którym polegają pasażerowie, jak i bezproblemową wydajność wymaganą przez rynek.

Często zadawane pytania

1. Jakie są 7 kroków w metodzie wykrawania?

Siedem najczęstszych etapów procesu tłoczenia metalu, często stosowanych w matrycach progresywnych do zatrzasków, obejmuje: Wycinka (wycinanie początkowego kształtu), Przebijania (przeciskanie otworów), Rysunek (rozciąganie materiału w kształt), Zgięcie (formowanie kątów), Gięcie powietrzne (przeciskanie materiału przez matrycę bez dociskania do dna), Wytłaczanie (dociskanie materiału w celu osiągnięcia precyzji i wytrzymałości), oraz Przycinanie (usunięcie nadmiaru materiału). Dla złożonych części zatrzasków etapy te są łączone w jedno automatyczne przejście prasy.

2. Czy tłoczenie metalu jest drogie?

Tłoczenie metalu wymaga znaczących początkowych inwestycji w twarde narzędzia (matryce), które mogą być kosztowne. Jednak dla produkcji seryjnej w przemyśle motoryzacyjnym jest to rozwiązanie ekstremalnie opłacalne. Gdy narzędzia są już wykonane, koszt pojedynczej sztuki gwałtownie spada w porównaniu z obróbką skrawaniem lub odlewaniem, co czyni tę metodę najbardziej opłacalnym rozwiązaniem przy masowej produkcji milionów komponentów zatrzasków.

3. Czym są tłoczenia samochodowe?

Wyroby tłoczone motoryzacyjne to metalowe elementy formowane poprzez prasowanie blach w określone kształty za pomocą matryc. Obejmują one zarówno duże panele karoseryjne, takie jak maski i nadkola, jak i małe, precyzyjne mechanizmy, takie jak zamki drzwi, uchwyty i zaciski elektryczne. Są podstawą konstrukcji, bezpieczeństwa i funkcjonalności pojazdu.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —