Standardy bezpieczeństwa w tłoczeniu motoryzacyjnym: Zgodność, środki ochrony indywidualnej i protokoły jakości

STRESZCZENIE

Standardy bezpieczeństwa w tłoczeniu motoryzacyjnym opierają się na trzech kluczowych filarach: zgodności z przepisami, zabezpieczeniach operacyjnych oraz zapewnieniu jakości produktu. W Stanach Zjednoczonych, OSHA 29 CFR 1910.217 ustala wymagania prawne dotyczące pras mechanicznych, podczas gdy ANSI B11.1 prowadzi konsensusowe najlepsze praktyki w zakresie ochrony i projektowania maszyn. W celu ochrony pracowników, ANSI/ISEA 105 określa poziomy odporności na cięcie, przy czym zastosowania motoryzacyjne zazwyczaj wymagają rękawic o klasie A7–A9 ze względu na ostre, wysokowytrzymałe krawędzie stali.

Poza bezpieczeństwem pracowników, bezpieczeństwo produktu regulowane jest przez IATF 16949 , standard zarządzania jakością, który gwarantuje, że komponenty krytyczne dla bezpieczeństwa — takie jak obudowy poduszek powietrznych i pedały hamulca — są produkowane bez żadnych wad. Opanowanie tych standardów wymaga kompleksowego podejścia: rygorystycznego zabezpieczania maszyn (zasłony świetlne, bariery fizyczne), dyscyplinowanego projektowania stempli (efektywne odprowadzanie śrutu) oraz udokumentowanych programów szkoleń dla wszystkich operatorów i montażystów stempli.

Podstawa regulacyjna: normy OSHA i ANSI

Fundamentem bezpiecznej produkcji tłoczenia w sektorze motoryzacyjnym są dwa odrębne, lecz powiązane zespoły norm: obowiązkowe przepisy federalne OSHA oraz dobrowolne normy konsensusowe ANSI. Zrozumienie różnicy oraz wzajemnego związku między nimi jest kluczowe dla menedżerów zakładów i inżynierów ds. bezpieczeństwa.

OSHA 29 CFR 1910.217: Prawna podstawa

Norma OSHA dotycząca pras mechanicznych (29 CFR 1910.217) nie jest sugestią; to prawo. Ten przepis koncentruje się przede wszystkim na zapobieganiu urazom amputacyjnym w strefie pracy matrycy. Kluczowe wymagania obejmują montaż osłon lub urządzeń uniemożliwiających operatorowi wprowadzenie rąk lub innych części ciała do strefy niebezpiecznej podczas cyklu zamykania matrycy. Nakazuje również konkretne protokoły regularnych inspekcji, zgodnie z którymi prasy należy sprawdzać co najmniej raz w tygodniu, aby upewnić się, że sprzęgła, hamulce i mechanizmy sterujące działają poprawnie.

Istotnym elementem normy 1910.217 jest wymóg niezawodności sterowania w systemach wykorzystujących urządzenia czujnikowe (takie jak kotary świetlne). Jeżeli składowa bezpieczeństwa ulegnie awarii, system musi być zaprojektowany tak, aby zatrzymać prasę i zapobiec kolejnemu cyklowi pracy. Niewłaściwe stosowanie się do tych konkretnych wymogów ochrony i kontroli jest częstą przyczyną poważnych sankcji oraz, co ważniejsze, urazów zmieniających życie.

ANSI B11.1: Najlepsze Praktyki i Ocena Ryzyka

Podczas gdy OSHA określa minimalne wymagania regulacyjne, ANSI B11.1 standard definiuje poziom doskonałości w zakresie bezpieczeństwa. Jako standard konsensowy, często odzwierciedla nowsze technologie i metody niż przepisy federalne. ANSI B11.1 podkreśla podejście oparte na ocenie ryzyka, zachęcając producentów do analizowania każdego zadania związanego z pracą prasy — od jej eksploatacji przez konserwację po wymianę matryc — oraz do stosowania odpowiednich środków redukcji ryzyka.

Zgodność z normą ANSI B11.1 wymaga rygorystycznych systemów monitorowania hamulców, które śledzą czas zatrzymania prasy. Jeżeli czas zatrzymania przekracza ustalony limit, monitor uniemożliwia prasowi przejście na kole, zapewniając, że urządzenia bezpieczeństwa, takie jak zasłony świetlne, mają wystarczający czas na zatrzymanie przesuwania się, zanim operator dotrze do zagrożenia. Zgodność ze standardami ANSI jest często przywoływana jako obrona w sprawach odpowiedzialności, co pokazuje, że obiekt wykroczył poza minimalne wymagania w celu zapewnienia bezpieczeństwa pracowników.

Bezpieczeństwo eksploatacyjne: ochrona maszyny i projektowanie matri

Skuteczne środki bezpieczeństwa nie polegają tylko na dodaniu zabezpieczeń do maszyny; muszą być zintegrowane z samą narzędziami i przepływem pracy. W wytłoczeniu samochodowym, gdzie skomplikowane, postępujące formy biegną z dużą prędkością, konstrukcja formy odgrywa kluczową rolę w zapobieganiu wypadkom.

Technologie zabezpieczające

Nowoczesne automatyczne linie prasowe wykorzystują mieszankę osłon i urządzeń wykrywających obecność. Zasłony świetlne są standardem branżowym w zakresie ochrony punktu pracy, tworząc niewidzialne pole podczerwone, które natychmiast zatrzymuje maszynę w przypadku awarii. Aby jednak były skuteczne, należy odległość bezpieczeństwa musi być dokładnie obliczona na podstawie czasu zatrzymania prasy. Jeśli prasowanie trwa zbyt długo, ręka pracownika może technicznie dotrzeć do matrycy, zanim ruch się zatrzyma, czyniąc zasłonę bezużyteczną.

Równie ważne są fizyczne bariery, zwłaszcza dla boków i tyłu prasy, gdzie interakcja operatora jest rzadsza, ale nadal istnieją zagrożenia. Te połączone bariery muszą zapewnić, że maszyna nie może działać, jeśli brama jest otwarta. W przypadku linii automatycznych bariery ostrzegania i ochrona obwodu zapobiegają nieuprawnionemu wpaści do komór robotowych, w których przenosi się blachy.

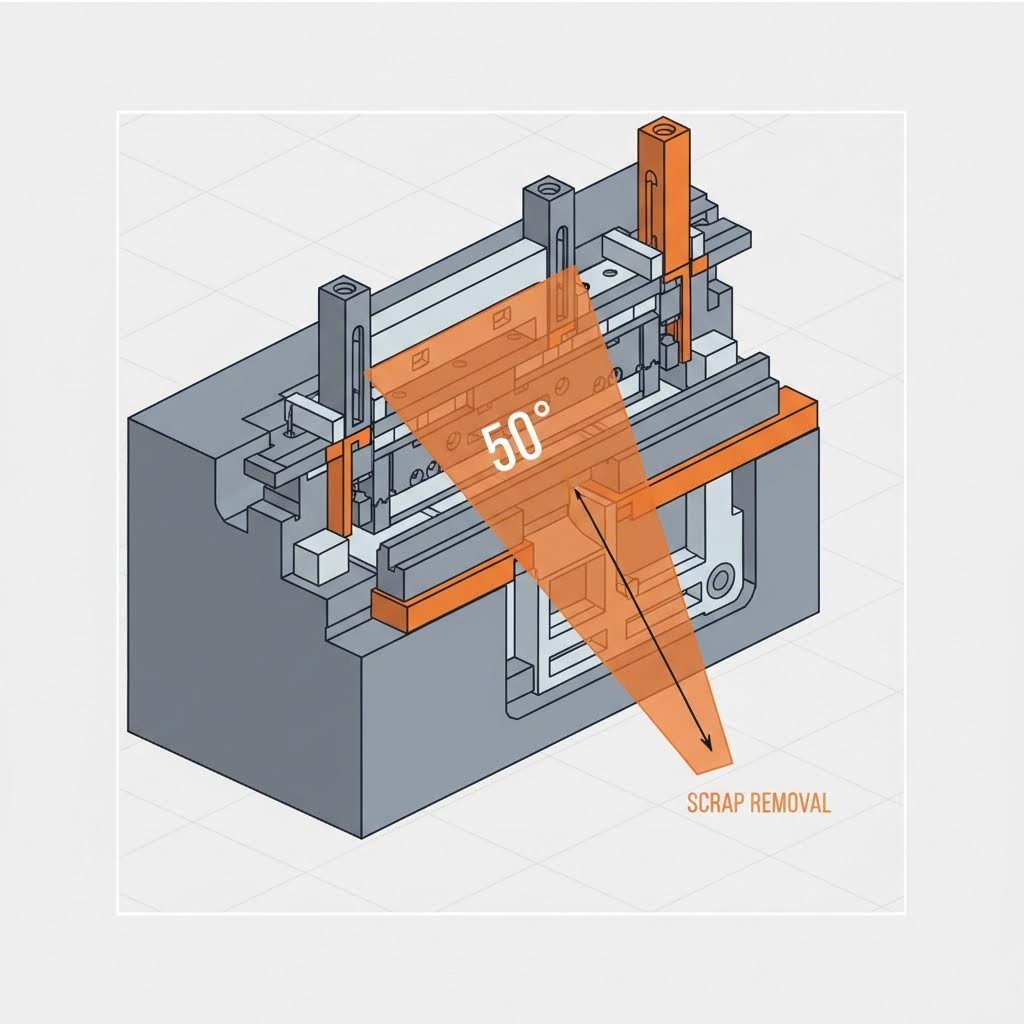

Wykonanie wykończenia w oparciu o bezpieczeństwo

Zaskakująca liczba obrażeń podczas pieczenia występuje nie podczas normalnej pracy, ale podczas usuwania szczątków lub regulowania matrycy. Inteligentna konstrukcja wykończenia zmniejsza ryzyko. Według ekspertów branżowych, kanały odpadowe i lewy do złomu powinny być zaprojektowane z kątem nachylenia większym niż 30 stopni, idealnie 50 stopni dla mniejszych złomu, aby grawitacja skutecznie usuwała gruz. Jeśli gromadzą się złomki, operatorzy są kuszeni, by sięgnąć po to, by je usunąć, pominując protokoły bezpieczeństwa.

Projektanci muszą również uwzględnić: deformacja złomu - Nie. Zapewnienie odpowiedniego otwarcia tylnego i ustawienia noży do cięcia złomu w sposób umożliwiający wolny upadek zapobiega "grzezieniu" złomu, co prowadzi do zatarcia. Dzięki temu, że konstrukcja wykończenia pozwala na niezawodne usuwanie odpadów, producenci eliminują podstawową zachętę do niebezpiecznych interwencji.

Ochrona osobista: PPE i odporność na cięcia

Stamping samochodowy obejmuje obsługę niektórych z najostrzejszych, najmocniejszych materiałów w produkcji. W miarę jak trendy w zakresie lekkości zmuszają przemysł do wykorzystania stali o wysokiej wytrzymałości (AHSS), zwiększa się ryzyko poważnych ran. Pierwszą linią obrony dla każdego pracownika jest osobisty sprzęt ochronny (PPE), a w szczególności ochrona rąk odporna na cięcia.

Standardy ANSI/ISEA 105

The ANSI/ISEA 105 w ramach tej normy ustanowiono spójną skalę oceny odporności rękawic na cięcie, w zakresie od A1 (niskie) do A9 (bardzo wysokie). W przypadku montażu ogólnego mogą wystarczyć niższe poziomy, ale otoczenia pieczeniowe samochodowe zazwyczaj wymagają Poziom A7 do A9 ochronę. Rękawica klasy A9 wytrzyma ponad 6000 gramów obciążenia cięcia, co jest niezbędnym progem w przypadku obsługi surowych krawędzi, które działają jak żółte brzytwki.

Inżynieria materiałowa znacznie się rozwinęła w tej dziedzinie. Nowoczesne rękawiczki o wysokiej wydajności często wykorzystują powłoki kompozytowe, w których włókna stalowe są mieszane z paraaramidem (np. Kevlar®) lub HPPE (wysokiej wydajności polietylen). Te "soł i pieprz" lub powłoki wzmocnione stalą zapewniają niezbędną ochronę cięcia bez poświęcania zręczności potrzebnej do obsługi małych precyzyjnych części. Kierownicy powinni stosować ścisłą matrycę PPE, która odpowiada klasyfikacji rękawic dla konkretnego zadaniaosadzanie materiałów z surowców wymaga innej ochrony niż kierowcy wózków widłowych przenoszących gotowe palety.

Bezpieczeństwo produktów: normy jakości (IATF 16949)

W sektorze motoryzacyjnym "bezpieczeństwo" ma dwa znaczenia: ochronę pracownika wytwarzającego część i ochronę kierowcy korzystającego z pojazdu. Wady w zestampolowanym komponentziejak mikro-pęknięcie pedału hamulca lub wgniecenie się poduszki powietrznejmogą prowadzić do katastrofalnej awarii na drodze.

Rola IATF 16949

IATF 16949 jest ogólną specyfikacją techniczną zarządzania jakością w łańcuchu dostaw motoryzacyjnych. W przeciwieństwie do ogólnej certyfikacji ISO 9001, IATF 16949 koncentruje się szczególnie na zapobieganiu wadom, zmniejszaniu zmienności i redukcji odpadów. W przypadku dostawców pieczętowania oznacza to utrzymanie ścisłej identyfikowalności surowców i parametrów procesu. Każda cebula stalowa musi być identyfikowalna do konkretnej partii części zestamplowanych, zapewniając, że w przypadku wykrycia wady materiału, uszkodzona partia może zostać natychmiast ograniczona.

Części o znaczeniu krytycznym dla bezpieczeństwa (często oznaczone specjalnymi symbolami na rysunkach inżynierskich) wymagają jeszcze większej kontroli. Producenci muszą udowodnić, że ich zdolność procesu (Cpk) zapewnia, że 100% tych części spełnia specyfikacje. Często wymaga to zainstalowania automatycznych systemów widzenia, które sprawdzają wymiary i defekty powierzchni każdego z wyciszonych elementów przed ich wypuszczeniem z prasy.

Dla producentów OEM i dostawców z pierwszego szczebla w branży motoryzacyjnej wybór partnera, który reprezentuje te rygorystyczne standardy, jest bezwzględnie konieczny. Shaoyi Metal Technology dostarcza kompleksowe rozwiązania blacharskie, które łączą szybkie prototypowanie z produkcją seryjną o dużej wielkości. Posiadając certyfikat IATF 16949 oraz prasy o nośności do 600 ton, specjalizują się w produkcji komponentów krytycznych dla bezpieczeństwa, takich jak wahacze i podzespoły nadwozia, które ściśle spełniają globalne standardy OEM.

Kultura bezpieczeństwa i wymagania szkoleniowe

Wyposażenie i certyfikaty są bezużyteczne bez wykwalifikowanej kadry. Przepisy OSHA oraz najlepsze praktyki branżowe wymagają kompleksowych programów szkoleniowych, które różnicują między operatorami ogólnymi a wykwalifikowanym personelem, takim jak ustawiacze matryc i pracownicy konserwacji.

Operatorzy muszą przejść specjalistyczne szkolenie dotyczące bezpiecznej obsługi prasy, na której pracują, w tym na temat sposobu weryfikacji funkcjonalności zabezpieczeń przed każdą zmianą. Ustawiacze matryc narażeni są na inne zagrożenia, często pracując przy usuniętych lub obejściowych urządzeniach ochronnych w ramach określonych protokołów trybu "inch mode". Ich szkolenie musi koncentrować się na procedurach kontroli energii (Lockout/Tagout) oraz na właściwym stosowaniu blokad bezpieczeństwa w celu zapobiegania opadaniu suwnicy podczas konserwacji matryc.

Silna kultura bezpieczeństwa jest wzmacniana poprzez regularne audyty. Cotygodniowe inspekcje mechanizmów prasy (mechanizmy sprzęgła/hamulca) powinny być uzupełniane obserwacjami dotyczącymi bezpieczeństwa zachowania. Czy operatorzy zakładają rękawice typu A9? Czy kotary świetlne są sprawdzane przy każdej zmianie zmiany? Dokumentowanie tych audytów tworzy pętlę zwrotną, która ciągle poprawia poziom bezpieczeństwa i zapewnia gotowość zakładu do inspekcji zarówno ze strony inspektorów OSHA, jak i klientów z branży motoryzacyjnej.

Podsumowanie protokołów zgodności

Osiągnięcie doskonałości w zakresie bezpieczeństwa tłoczenia samochodowego wymaga połączenia wymogów prawnych z dyscypliną operacyjną. Poprzez dostosowanie procedur zakładu do przepisów OSHA 1910.217 dotyczących maszyn, przyjęcie normy ANSI B11.1 w zarządzaniu ryzykiem oraz egzekwowanie ścisłych standardów EPI, producenci chronią swój najcenniejszy majątek – swoich pracowników. Jednocześnie przestrzeganie normy IATF 16949 zapewnia, że komponenty opuszczające halę produkcyjną przyczyniają się do większego bezpieczeństwa pojazdów na drodze.

Sukces w tej wysoko ryzykownej branży nie jest przypadkowy; wynika z celowego planowania, rygorystycznego szkolenia oraz wyboru certyfikowanych partnerów rozumiejących kluczowe znaczenie produkcji samochodowej. Należy priorytetowo traktować te standardy, aby stworzyć środowisko produkcyjne odporne, zgodne z przepisami i światowej klasy.

Często zadawane pytania

1. Jaka jest różnica między ISO 9001 a IATF 16949?

ISO 9001 to ogólny standard zarządzania jakością stosowany w każdej branży. IATF 16949 to specyfikacja techniczna oparta na ISO 9001, ale wyraźnie dostosowana do sektora motoryzacyjnego. Obejmuje dodatkowe, bardziej rygorystyczne wymagania dotyczące zapobiegania wadom, zarządzania łańcuchem dostaw oraz dokumentacji części krytycznych dla bezpieczeństwa.

2. Jakie są główne etapy procesu tłoczenia w przemyśle motoryzacyjnym?

Proces tłoczenia zazwyczaj obejmuje podawanie paska metalu lub blanku do prasy, gdzie forma nadaje mu kształt. Kluczowe etapy to wycinka (wycinanie początkowego kształtu), przebijania (przeciskanie otworów), rysunek (formowanie metali w trójwymiarowe kształty) oraz zgięcie . W przypadku form postępujących wszystkie te etapy mogą być wykonywane kolejno w jednym przebiegu.

3. Jaki poziom ochrony PPE jest wymagany przy tłoczeniu części samochodowych?

Ze względu na występowanie ostrych krawędzi i stali o wysokiej wytrzymałości, przemysł motoryzacyjny ogólnie zaleca Rękawice odporne na cięcia klasy ANSI A7 do A9 . Niższe klasy (A1–A4) są zazwyczaj niewystarczające do pracy z surowymi, tłoczonymi metalami i mogą prowadzić do poważnych urazów ciętych.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —