Oprogramowanie symulacyjne do tłoczenia metalu: Przewodnik kupującego na rok 2025

STRESZCZENIE

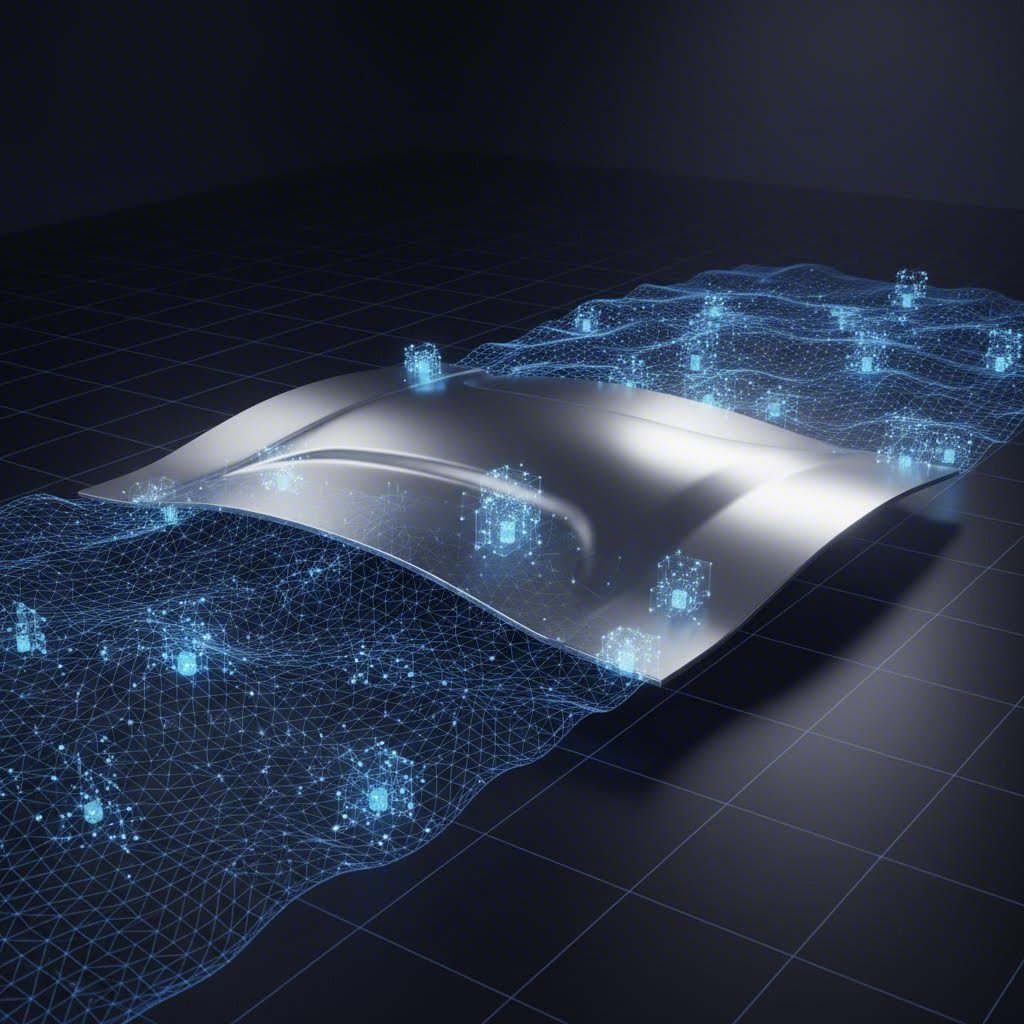

Oprogramowanie do symulacji tłoczenia metalu wykorzystuje analizę metodą elementów skończonych (FEA) do przewidywania i zapobiegania wadom produkcyjnym, takim jak pęknięcia, marszczenie się czy odkształcenia sprężyste, zanim zostanie wykonane jakiejkolwiek fizyczne narzędzie. Tworząc „cyfrowego bliźniaka” procesu tłoczenia, te narzędzia pozwalają inżynierom optymalizować rozmieszczenie zagęszczeń, zmniejszać odpady materiałowe oraz skracać czasochłonny etap prób formy.

W przypadku większości profesjonalnych zastosowań liderami branży są AutoForm (najlepszy dla kompleksowego projektowania procesów motoryzacyjnych), Ansys Forming (najlepszy dla szczegółowej weryfikacji przy użyciu solvera LS-DYNA), oraz Altair Inspire Form (najlepszy dla projektantów produktów i wczesnych sprawdzeń możliwości realizacji). Wybór odpowiedniego narzędzia zależy przede wszystkim od tego, czy główny nacisk kładziony jest na wczesną możliwość wykonania projektu, szczegółowe inżynierstwo powierzchni matrycy, czy też procesy specjalistyczne, takie jak kształtowanie na gorąco.

Dlaczego warto inwestować w symulację tłoczenia metalu?

W tradycyjnym procesie tłoczenia etap „próbny” był fizyczną i pracochłonną fazą. Technicy wykonywali narzędzie, umieszczali je w prasie, tłoczyli detal, odkrywali pęknięcie lub fałd, a następnie szlifowali lub spawali narzędzie, aby to naprawić. Ten cykl mógł powtarzać się dziesiątki razy, powodując opóźnienia trwające tygodnie oraz koszty tysięcy dolarów związane ze złomem i pracą.

Oprogramowanie symulacyjne do tłoczenia metalu przekształca ten liniowy proces w cykliczny, cyfrowy przepływ pracy znany jako Wirtualne prototypowanie . Poprzez weryfikację procesu w sposób wirtualny producenci osiągają trzy kluczowe efekty:

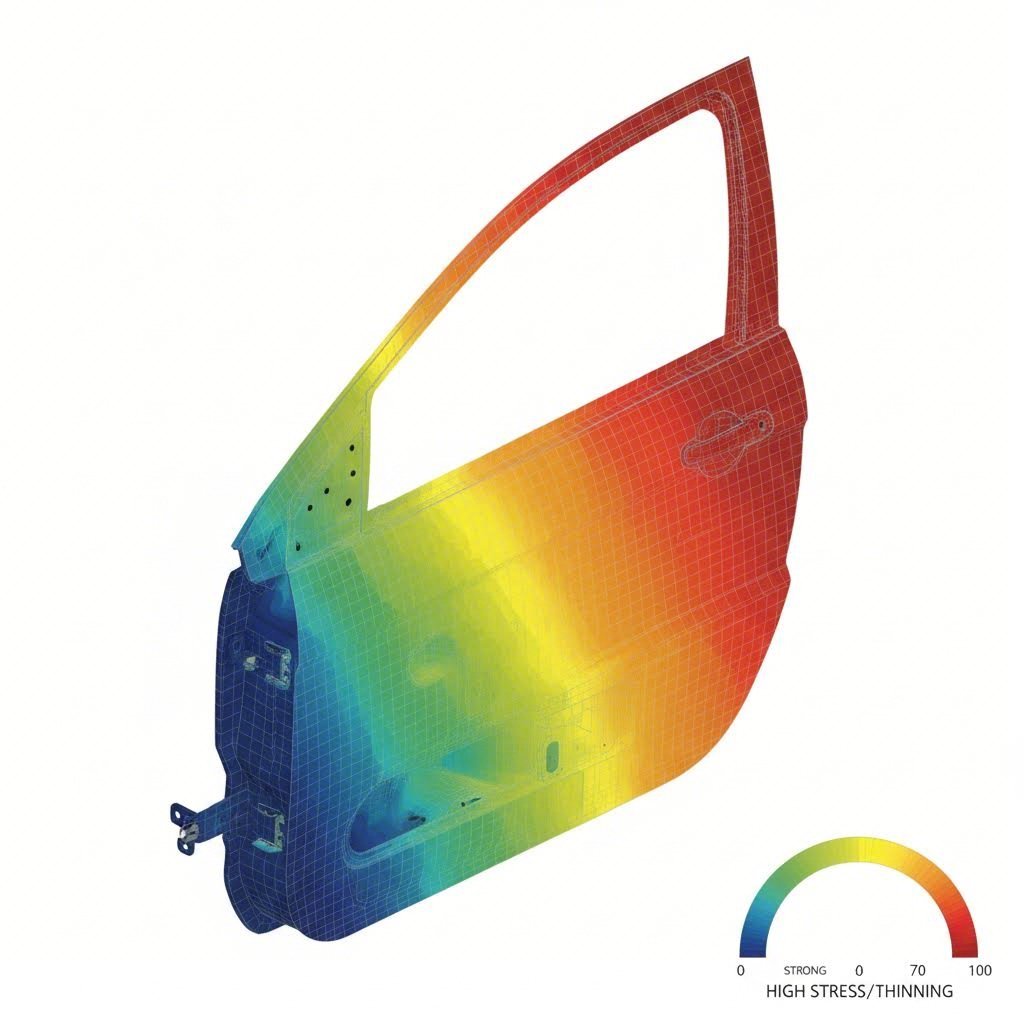

- Prognozowanie wad: Zaawansowane solvery mogą przewidywać złożone tryby uszkodzeń, takie jak cieniowanie, pękanie (rozdarcia), fałdowanie oraz wady powierzchni (ślad po poślizgu), z dokładnością przekraczającą 95%.

- Kompensacja odbicia sprężystego: Stale wysokowytrzymałe i aluminium są notorycznie znane z „odskakiwania” po formowaniu. Oprogramowanie symulacyjne oblicza tę sprężystą odkształcalność i automatycznie koryguje geometrię powierzchni matrycy, aby zapewnić, że końcowy detal spełni wymagania dotyczące tolerancji wymiarowych.

- Optymalizacja materiału: Dzięki modułom tworzenia szablonów i szacowania kosztów inżynierowie mogą obracać i układać elementy na taśmie, aby zmaksymalizować wykorzystanie materiału, co często pozwala zaoszczędzić ogromne kwoty w przypadku produkcji masowej.

Ostatecznie symulacja stanowi most między cyfrowym projektem a rzeczywistością fizyczną. Choć oprogramowanie dostarcza plan działania, jego wykonanie wymaga precyzyjnej produkcji. Wiodący partnerzy z branży motoryzacyjnej, tacy jak Shaoyi Metal Technology wykorzystują takie zaawansowane możliwości produkcyjne, by przejść od szybkiego prototypowania do produkcji seryjnej, zapewniając, że teoretyczna precyzja symulacji zostanie osiągnięta w końcowym zakładzie tłocznia o nośności do 600 ton.

Najlepsze oprogramowanie do symulacji tłoczenia blach porównane

Rynek oprogramowania do symulacji tłoczenia jest wyspecjalizowany i dominują na nim nieliczni gracze oferujący rozwiązania dla różnych użytkowników – od projektantów produktów po konstruktorów matryc. Poniżej znajduje się szczegółowy przegląd najlepszych rozwiązań dostępnych w 2025 roku.

1. AutoForm: Standard w przemyśle motoryzacyjnym

Najlepszy dla: Inżynierowie procesów, konstruktorzy matryc oraz szacujący koszty w sektorze motoryzacyjnym.

AutoForm jest powszechnie uważany za standard przemysłowy w symulacji kształtowania blach, szczególnie w sektorze automotive „Body in White” (BiW). Jego siła tkwi w wąskim specjalizacyjnym zakresie; nie jest narzędziem ogólnego przeznaczenia do analizy MES, lecz dedykowaną platformą dla całego łańcucha procesu tłocznictwa.

Główne cechy obejmują AutoForm-Sigma do analizy odporności (zapewniającej działanie procesu nawet przy wariacjach materiału) oraz AutoForm-Compensator do zaawansowanej korekty odsprężenia. Umożliwia inżynierię równoległą, pozwalając szacowniku kosztów na generowanie dokładnych wycen na podstawie rozmiaru półfabratu i nośności prasy, nawet zanim projekt form detalicznych zostanie sfinalizowany.

2. Ansys Forming: Moc walidacji

Najlepszy dla: Specjaliści MES i inżynierowie wymagający głębokiej walidacji fizyki procesu.

Zbudowany na legendarnym LS-DYNA solver, Ansys Forming oferuje platformę typu "all-in-one" zaprojektowaną pod kątem szybkości i dokładności. Podczas gdy LS-DYNA od dawna jest standardem złotym dla analiz jawnych (testy zderzeniowe i formowanie), Ansys Forming zawiera tę moc w przyjaznym dla użytkownika interfejsie dedykowanym tłoczeniu.

Wydanie 2025 wprowadziło nową Analizę jednokrokową funkcję umożliwiającą ekstremalnie szybkie sprawdzanie możliwości wykonania przed przejściem do pełnej symulacji przyrostowej. Dzięki temu staje się on wszechstronnym narzędziem, które potrafi radzić sobie ze wszystkim – od prostego cięcia po skomplikowane wieloetapowe układy z ryflowaniami i podkładkami. Wyróżnia się w przewidywaniu dokładnego przebiegu naprężenia i odkształcenia elementu.

3. Altair Inspire Form: wybór projektantów

Najlepszy dla: Projektanci produktów i inżynierowie projektowi wykonujący wczesne sprawdzanie wykonalności

Altair Inspire Form (dawniej Click2Form) demokratyzuje symulacje. W przeciwieństwie do skomplikowanych interfejsów inżynierskich konkurencji, Inspire Form został zaprojektowany jako intuicyjny. Pozwala projektantom produktów sprawdzić "wykonalność" w kilka sekund, wykorzystując jednokrokowy solver odwrotny. Jeśli element ma ujemny kąt wysunięcia lub silne zagłębienie, oprogramowanie natychmiast to zasygnalizuje.

Dla bardziej zaawansowanych użytkowników oferuje również skalowalny solver przyrostowy do wirtualnego próbowania. PolyNURBS technologia jest wyróżniającą cechą, umożliwiając szybkie tworzenie dodatków matrycy (powierzchni dociskowych i funkcjonalnych) bez konieczności posiadania zaawansowanych umiejętności CAD.

4. Simufact Forming: Uniwersalny specjalista od produkcji

Najlepszy dla: Inżynierowie produkcyjni zajmujący się różnorodnymi procesami (kucie, łączenie, tłoczenie).

Jako część oferty Hexagon, Simufact Forming jest unikalny, ponieważ obejmuje szerszy zakres procesów kształtowania metali poza samym blacharstwem. Jest jednakowo skuteczny w zimnej formacji (łączniki, śruby), kuźnictwo ciepłe , oraz łączenie technologiach (utożsanie, spawanie punktowe).

Simufact podkreśla „użyteczność dla praktyków”, co oznacza, że nie potrzeba doktoratu z mechaniki, aby skonfigurować zadanie. Automatyczne generowanie i ponowne generowanie siatki znacznie skraca czas przygotowania, czyniąc je idealnym rozwiązaniem dla warsztatów zajmujących się dużą różnorodnością procesów kształtowania.

5. PAM-STAMP: Specjalista od nietypowych procesów

Najlepszy dla: Przemysł lotniczy i złożone procesy kształtowania (hydroformowanie, gięcie rozciągane).

Rozwinięty przez ESI Group (obecnie część Keysight), PAM-STAMP to rozwiązanie high-end znane ze swojej elastyczności. Choć dobrze radzi sobie ze standardowym tłoczeniem, szczególnie wyróżnia się w dziedzinach specjalistycznych, takich jak zgięcie rur , hydroforming (kształtowanie metalu za pomocą ciśnienia cieczy), oraz gięcie rozciągane paneli lotniczych.

Ofaruje precyzyjną kontrolę nad parametrami procesu i jest często stosowane tam, gdzie typowe narzędzia skupione na motoryzacji osiągają swoje granice. Środowisko wirtualnej produkcji „od końca do końca” cieszy się szczególnym uznaniem wśród zespołów badawczo-rozwojowych pchających granice nauki o materiałach.

Kluczowe cechy, których należy szukać

Podczas wybierania oprogramowania symulacyjnego do tłoczenia metalu „dokładność” jest podstawą. Prawdziwymi różnicującymi czynnikami są konkretne funkcje dopasowane do Twojego procesu pracy.

Rozwiązanie jednokrokowe vs. przyrostowe

Zrozumienie różnicy między solverami jest kluczowe. Rozwiązywanie jednokrokowe (odwrotne) przyjmuje końcową geometrię 3D detalu i spłaszcza ją, aby znaleźć kształt początkowego blanku. Jest niezwykle szybkie (w ciągu kilku sekund) i doskonale nadaje się do przygotowywania ofert i układania blanków, ale zakłada liniową ścieżkę odkształcenia. Rozwiązywanie przyrostowe symuluje fizyczny ruch zamykania formy, krok po milisekundowym kroku. To pozwala na odwzorowanie rzeczywistej historii odkształcenia, w tym umocnienia materiału i złożonego sprężystego odrzucania, jednak wymaga znacznie dłuższego czasu obliczeń.

Biblioteka materiałów i charakteryzacja

Śmieci wejściowe, śmieci wyjściowe. Dokładność każdej symulacji zależy od jakości danych materiałowych. Szukaj oprogramowania z kompleksową biblioteką standardowych gatunków stali (CR, HR, DP, TRIP) i aluminium. Zaawansowani użytkownicy powinni upewnić się, że oprogramowanie pozwala na import niestandardowych Wykresy graniczne formowania (FLD) oraz krzywe naprężenie-odkształcenie uzyskane z fizycznych testów rozciągania.

Strategia kompensacji odbicia sprężystego

W przypadku stali wysokowytrzymałych przewidywanie odpружynienia nie wystarcza; trzeba je skorygować. Wiodące narzędzia, takie jak AutoForm i Ansys, oferują pętle „automatycznej kompensacji”. Oprogramowanie mierzy przewidywane odchylenie i modyfikuje powierzchnię narzędzi w kierunku przeciwnym, aby zniwelować efekt odpружynienia. Same to funkcjonalność może zaoszczędzić tygodnie ręcznego przetwarzania narzędzi.

Wersje darmowe vs. płatne: zarządzanie oczekiwaniami

Częstym hasłem wyszukiwania jest "darmowe oprogramowanie do symulacji tłoczenia metalu". Ważne jest, aby realistycznie określać oczekiwania: symulacja tłoczenia na poziomie przemysłowym nie istnieje za darmo. Zaangażowana fizyka (plastyczność nieliniowa, mechanika kontaktu, anizotropia) wymaga złożonych rozwiązań numerycznych, których rozwijanie jest kosztowne.

Istnieją jednak punkty wejścia:

- Narzędzia FEA ogólnego przeznaczenia: Oprogramowanie takie jak FreeCAD lub Fusion 360 oferuje podstawową analizę naprężeń (statyczną liniową), ale nie potrafi dokładnie symulować deformacji metalu przepływ ani tworzyw sztucznych. Nie nadają się one do symulacji tłoczenia.

- Rozwiązania oparte na chmurze, płatne za użytkowanie: Niektórzy dostawcy oferują moduły w chmurze (na przykład EasyBlank Cloud od AutoForm), gdzie można przesłać część i zapłacić niewielką opłatę za jednorazowy raport dotyczący wykonalności. To doskonała opcja dla mniejszych zakładów, które nie mogą sobie pozwolić na pełną licencję.

- Licencje akademickie: Firmy takie jak Ansys i Altair oferują darmowe lub niskokosztowe wersje dla studentów. Chociaż nie mogą one być wykorzystywane do prac komercyjnych, są idealne do nauki interfejsu i zasad działania.

Przewodnik wyboru: który narzędzie jest odpowiednie dla Ciebie?

Twój wybór powinien zależeć od Twojej roli w łańcuchu dostaw:

- Jeśli jesteś projektantem produktu: Wybierz Altair Inspire Form . Potrzebujesz szybkości i prostoty użycia, aby zweryfikować „czy to można tłoczyć?”, nie utrudniając sobie pracy parametrami matryc.

- Jeśli jesteś projektantem matryc / inżynierem narzędziowym: Wybierz AutoForm lub Ansys Forming . Potrzebujesz zaawansowanych funkcji do projektowania powierzchni matrycy, optymalizacji rowków tłocznych oraz kompensacji sprężystego odkształcenia.

- Jeśli jesteś warsztatem produkcyjnym / producentem: Wybierz Simufact Forming jeśli wykonujesz zarówno kucie, jak i tłoczenie. Ogólne podejście zapewnia lepszy zwrot z inwestycji na różnych typach maszyn.

- Jeśli wykonujesz specjalistyczne prace lotnicze: Wybierz PAM-STAMP ze względu na jego możliwości w zakresie formowania hydraulicznego i formowania rozciągającego.

Ostatecznie, oprogramowanie jest narzędziem wspierającym decyzje. Celem nie jest tylko wygenerowanie kolorowej mapy naprężeń, lecz podjęcie decyzji typu „tak/nie” dotyczącej projektu narzędzia przed inwestowaniem kapitału.

Często zadawane pytania

1. Czy symulacja tłocznictwa może przewidywać wady powierzchni?

Tak, nowoczesne oprogramowanie symulacyjne jest bardzo skuteczne w przewidywaniu wad powierzchni, takich jak ślady prowadnic, ślady uderzeń lub zagłębienia. Narzędzia takie jak AutoForm posiadają dedykowane moduły analizy powierzchni, które wizualizują te drobne niedoskonałości, kluczne dla paneli zewnętrznych klasy A w przemyśle motoryzacyjnym.

2. Jak dokładne jest przewidywanie odksztalcenia sprężystego?

Prognozowanie odbicia znacznie się poprawiło, ale wciąż w dużej mierze zależy od modelu materiału. Jeśli symulacja wykorzystuje dokładne krzywe umocnienia i kryteria plastyczności (takie jak Barlat 2000), dokładność może wynosić +/- 0,5 mm dla złożonych elementów samochodowych. Jednak tworzenie „odpornego” procesu, który uwzględnia zmienność materiału między partiami, jest często ważniejsze niż pojedyncza idealna prognoza.

3. Jaki sprzęt jest potrzebny do uruchamiania symulacji tłoczenia?

Choć solwery jednokrokowe mogą działać na standardowym laptopie, pełne symulacje przyrostowe wymagają stacji roboczej. Typowa zalecana konfiguracja obejmuje procesor wielordzeniowy (8 lub więcej rdzeni), co najmniej 32 GB (najlepiej 64 GB) pamięci RAM oraz dedykowaną profesjonalną kartę graficzną GPU. Wiele nowoczesnych solverów obsługuje również przetwarzanie równoległe, znacząco skracając czas obliczeń.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —