Paski zaciskowe do zbiornika paliwa – Tłoczenie metalu: Precyzja inżynierska i pozyskiwanie

STRESZCZENIE

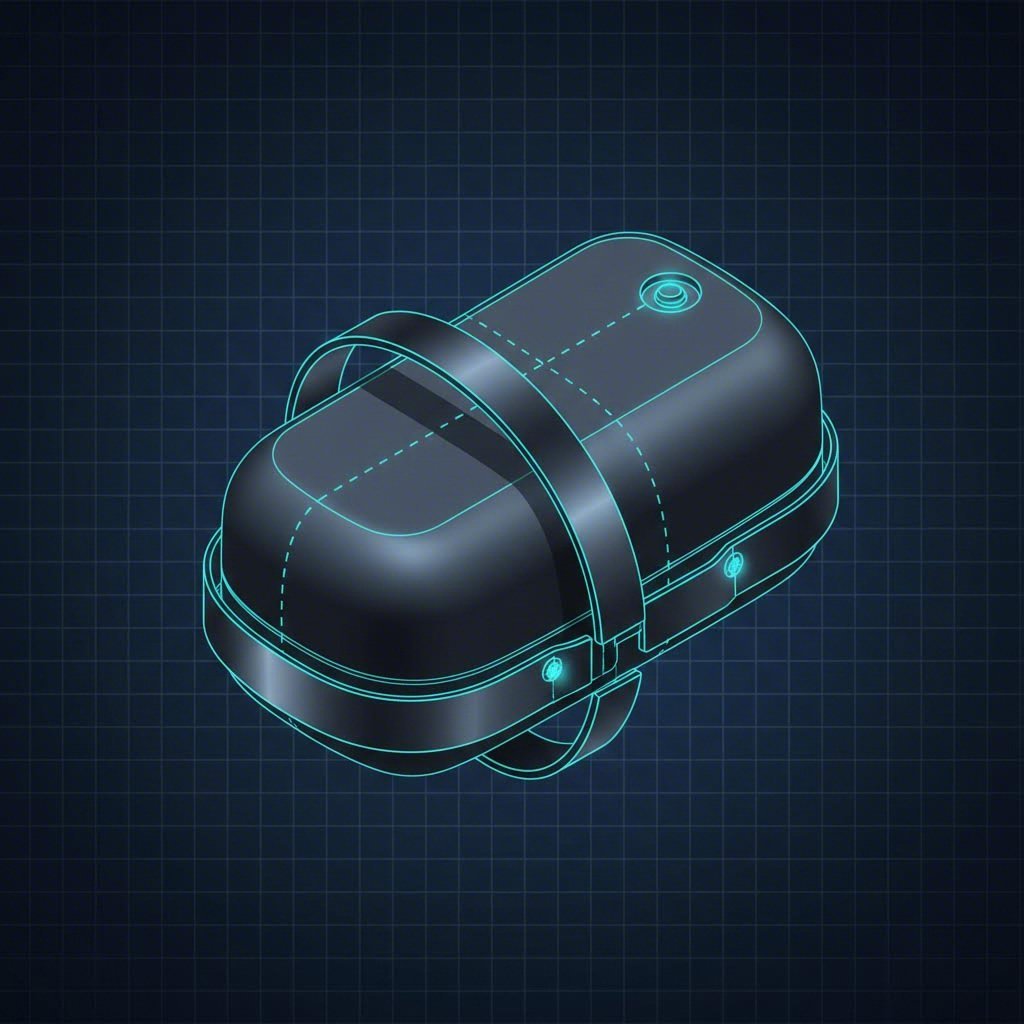

Wykrawanie metalowych pasów do zbiorników paliwa to precyzyjny proces produkcyjny zaprojektowany w celu wytwarzania wytrzymałych opasek nośnych, które mocują zbiorniki paliwa w pojazdach samochodowych i ciężkich pojazdach przemysłowych. Ta metoda obróbki przekształca surowe taśmy – zazwyczaj ze stali węglowej o wysokiej wytrzymałości lub ze stali nierdzewnej 304 – w profilowane paski za pomocą operacji takich jak profilowanie, wykrawanie progresywne oraz nitowanie orbitalne. Kluczowe cechy eksploatacyjne obejmują wyjątkową wytrzymałość na rozciąganie niezbędną do przenoszenia dużych obciążeń cieczami oraz zaawansowaną odporność na korozję, umożliwiającą pracę w trudnych warunkach panujących podczasem pojazdu.

Dla inżynierów i specjalistów ds. zakupów zrozumienie subtelności tego procesu – od doboru materiału po integrację złożenia – ma kluczowe znaczenie dla zapewnienia bezpieczeństwa pojazdu oraz zgodności z przepisami.

Proces wykrawania metalu: od taśmy do gotowego elementu

Produkcja opasek do zbiorników paliwa nie jest prostą operacją gięcia; to zaawansowany proces wymagający wąskich tolerancji i powtarzalnej precyzji. Wiodący producenci stosują metodę ciągłego przepływu jednostkowego , w której opaska przechodzi od surowca do gotowego podzespołu w ramach ciągłej linii produkcyjnej. Takie podejście minimalizuje błędy związane z uchwytem i maksymalizuje integralność strukturalną, co ma kluczowe znaczenie dla komponentów krytycznych pod względem bezpieczeństwa.

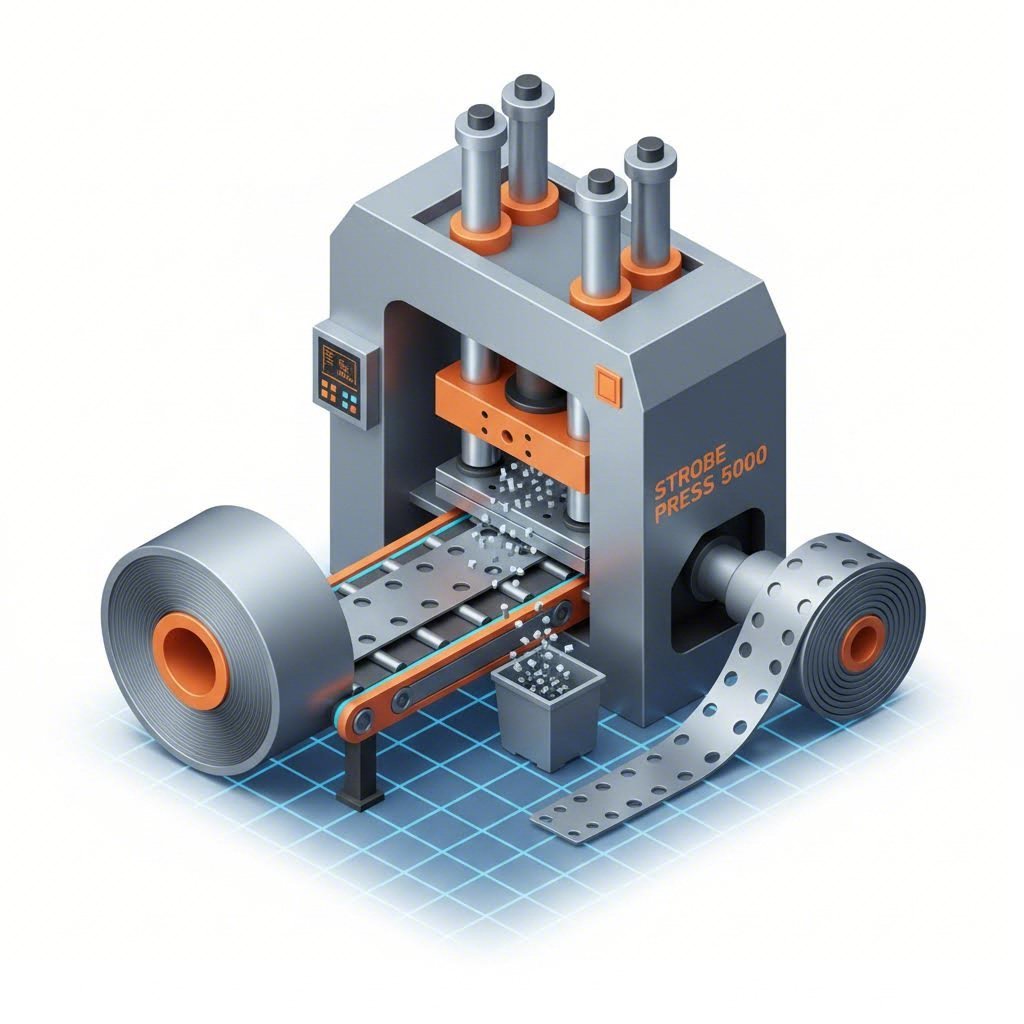

Proces ten zazwyczaj rozpoczyna się od podawanie z cewnika , gdzie paski stali są wprowadzane do prasy tłoczarskiej lub maszyny do profilowania walcowego. W zależności od złożoności projektu, producenci mogą wykorzystywać stamping progresywny do przebijania otworów montażowych, tłoczenia żeber strukturalnych oraz cięcia opaski na długość w jednym przejściu. Dla produkcji dużoseryjnej ta metoda zapewnia identyczność każdej opaski z dokładnością do milimetra. Zaawansowane zakłady wykorzystują oprogramowanie CAD/CAM, takie jak SolidWorks, do symulacji punktów naprężenia przed wykonaniem pierwszego elementu, zapewniając, że geometria tłoczona wytrzyma dynamiczne obciążenia pojazdu w ruchu.

Montaż i łączenie to końcowe, krytyczne etapy. W przeciwieństwie do podstawowego spawania, które może wprowadzać strefy wpływu ciepła osłabiające metal, producenci klasy premium często wykorzystują nitowanie orbitalne lub łączenie huckboltami . Te techniki kształtowania na zimno mocują elementy montażowe, takie jak śruby T lub końcówki łopatkowe, bez naruszania hartu stali. Jak zauważają specjaliści branżowi, tacy jak Falls Stamping, możliwość wykonywania tych operacji inline — kształtowanie, spawanie i nitowanie bez przesuwania części — znacząco poprawia efektywność i kontrolę jakości.

Specyfikacje materiałów i odporność na korozję

Wybór odpowiedniego materiału na pasy mocujące zbiornik paliwa to kwestia równowagi między wytrzymałością na rozciąganie, kosztem i trwałością w warunkach środowiskowych. Ponieważ elementy te znajdują się na podwoziu pojazdu, są stale narażone na działanie zanieczyszczeń drogowych, wilgoci i żrących soli odladzających. Awaria w tym miejscu może doprowadzić do katastrofalnego oderwania się zbiornika paliwa.

Dwie główne kategorie materiałów dominują na rynku:

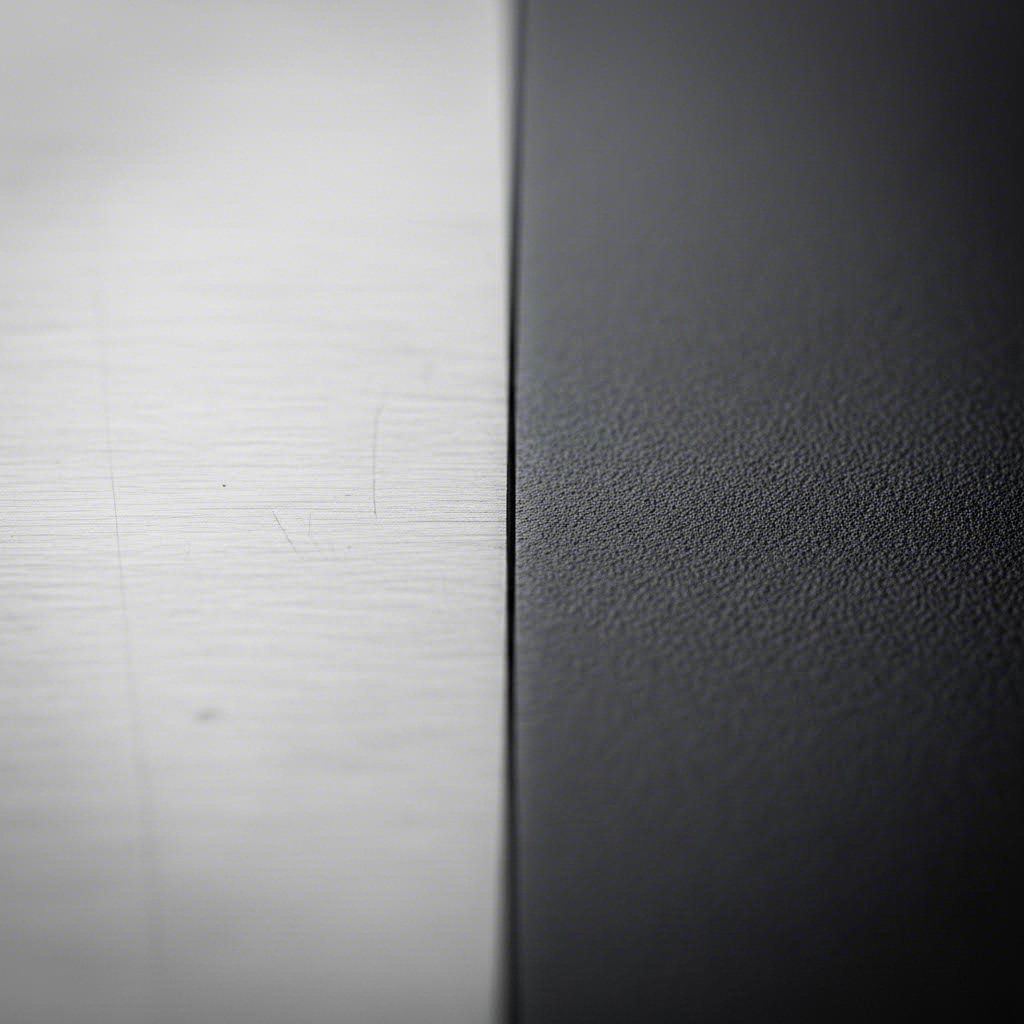

- Stal węglowa wysokiej wytrzymałości: Standard przemysłowy dla zastosowań standardowych. Aby zapobiec rdzy, te paski muszą przejść dodatkowe obróbki. Typowe wykończenia to pozostałe (ocynkowanie) lub Powłoka EDP (Elektroforetyczne Osadzanie) , która tworzy trwałą, czarną, przypominającą skórę barierę chroniącą przed korozją. Mimo że stal powlekana jest opłacalna, jej skuteczność zależy całkowicie od integralności warstwy wykończeniowej.

- stal nierdzewna 304: Wybór premium pod względem trwałości, szczególnie w regionach tzw. "pasma solnego" lub w zastosowaniach morskich. Stal nierdzewna oferuje naturalną odporność na korozję bez potrzeby nanoszenia powłok. Choć materiał jest droższy, dłuższy cykl życia często uzasadnia inwestycję w przypadku ciężkich ciężarówek i projektów renowacyjnych, gdzie awaria nie wchodzi w grę.

| Cechy | Stal ocynkowana / z powłoką EDP | nierdzewna stal 304 |

|---|---|---|

| Główna korzyść | Opłacalność | Maksymalna trwałość |

| Odporność na korozję | Umiarkowana (zależna od powłoki) | Wysoka (właściwość wynikająca z materiału) |

| Wytrzymałość na rozciąganie | Wysoka (stop konstrukcyjny) | Wysoka (utwardzona plastycznie) |

| Typowe zastosowanie | Standardowe pojazdy osobowe | Ciężarówki, samochody klasyczne |

Złożenie, elementy złączne i opcje personalizacji

Surowa metalowa taśma tłoczona rzadko jest wystarczająca do montażu; wymaga ona kompletnego ekosystemu składającego się z wielu elementów, aby mogła prawidłowo funkcjonować. Takie podejście typu „kompletowanie” znacznie zwiększa wartość dla linii montażowych i mechaników. Jednym z najważniejszych dodatków jest wkładka przeciwskrzypieniowa . Te paski z gumy lub PCW zapobiegają bezpośredniemu kontaktowi metal-metal pomiędzy taśmą a zbiornikiem paliwa, eliminując hałas, a co ważniejsze, zapobiegają zużyciu, które mogłoby ostatecznie przebić zbiornik.

Integracja elementów złącznych to kolejna dziedzina, w której istotne znaczenie ma precyzja tłoczenia. Taśmy często są wyposażone w T-bolce , pętle , czy końcówki łopatkowe które muszą idealnie pasować do punktów mocowania pojazdu. Na przykład koniec w kształcie łopaty może być spawany punktowo do paska, podczas gdy gwintowany śruboklucz pozwala na regulację napięcia podczas instalacji. Producenti tacy jak Mercury Products podkreślają możliwość produkcji niestandardowych konfiguracji elementów złącznych, zapewniając bezproblemową integrację zespołu paska z unikalnymi geometriami zbiorników, niezależnie od tego, czy są okrągłe, prostokątne, czy w kształcie litery D.

Standardy branżowe i kwestie związane ze zdobyciem dostawców

Podczas pozyskiwania usług tłoczenia metalowych opasek do zbiorników paliwa sprawdzenie systemu zarządzania jakością dostawcy jest obowiązkowe. W sektorze motoryzacyjnym IATF 16949:2016 certyfikat jest standardem złotym, gwarantującym, że producent przestrzega rygorystycznych protokołów zapobiegania wadom i spójności łańcucha dostaw. ISO 9001:2015 i ISO 14001 (zarządzanie środowiskowe) sygnalizują dojrzałego partnera produkcyjnego, który jest w stanie spełnić wymagania globalnych producentów OEM.

Elastyczność objętościowa to kolejny kluczowy kryterium zakupu. Producenci OEM często wymagają partnerów, którzy potrafią skalować produkcję od niskoseryjnego prototypowania po produkcję seryjną. Dla producentów OEM i dostawców z pierwszego szczebla poszukujących partnera o solidnych możliwościach technologicznych, Shaoyi Metal Technology oferta kompleksowych rozwiązań tłoczenia certyfikowanych zgodnie ze standardem IATF 16949. Ich zakład pokrywa całą lukę między szybkim prototypowaniem – umożliwiającym dostarczenie 50 sztuk już w ciągu pięciu dni – a masową produkcją wysokoseryjną, wykorzystując prasy o nośności do 600 ton dla kluczowych komponentów. Pełny zakres usług inżynieryjnych i produkcyjnych można sprawdzić na stronie Shaoyi Auto Stamping Parts . Ta zdolność skalowania gwarantuje nieprzerwaną pracę łańcucha dostaw niezależnie od wahania zapotrzebowania.

Na koniec warto rozważyć możliwości badawcze producenta. Szanowani dostawcy wykonują wewnętrzne testy wytrzymałości, testy nasycenia solą (w celu weryfakcji trwałości powłoki) oraz analizę wymiarową, aby zagwarodzić, że każda dostawa spełnia obietnicę „idealnego dopasowania fabrycznego”. Niezależnie, czy zakup jest przeznaczony na produkcję 500 000 sztuk, czy na specjalną partię dla ciężkiego sprzętu, te środki zapewnienia jakości stanowią barierę przeciwko awariom w warunkach eksploatacyjnych.

Podsumowanie

Opanowanie produkcji opasek do zbiorników paliwa wymaga więcej niż tylko gięcia metalu; konieczne jest połączenie nauki o materiałach, precyzyjnego inżynierstwa i rygorystycznej kontroli jakości. Od początkowego wyboru zwoju po końcowe orbitalne nitowanie elementów, każdy etap wpływa na bezpieczeństwo i trwałość pojazdu. Dla specjalistów zakupu i inżynierów, priorytetem powinny być dostawcy posiadające potwierdzone certyfikaty IATF, różne możliwości materiałowe oraz kompleksowe usługi montażowe, co gwaruduje, że produkt końcowy będzie niezawodnie działać w najbardziej wymagających warunkach.

Często zadawane pytania

1. Z czego są zazwyczaj wykonane opaski do zbiorników paliwa?

Opaski do zbiorników paliwa są najczęściej wytwarzane z stali węglowej o wysokiej wytrzymałości lub stal nierdzewna . Opaski ze stali węglowej są zwykle pokrywane warstwą cynku lub matowym, czarnym powłoką proszkową (EDP) w celu zapobiegania rdzy. Opaski ze stali nierdzewnej, często wykonane z materiału gatunku 304, oferują lepszą, naturalną odporność na korozję i zazwyczaj mają naturalny wygląd bez konieczności dodatkowych powłok.

2. Jakie etykiety zgodności są wymagane na zespole zbiornika paliwa?

Chociaż same opaski nie zawsze muszą być oznaczone, zespół zbiornika paliwa musi spełniać rygorystyczne standardy identyfikacji. Najlepsze praktyki i przepisy zazwyczaj wymagają umieszczenia etykiet informujących o zawartości zbiornika (np. diesel vs. bezołowiowy), pojemność objętościowa , a także maksymalnej wysokości napełnienia. Ostrzeżenia dotyczące zagrożeń są również niezbędne, aby zapobiec zanieczyszczeniu krzyżowemu oraz zapewnić bezpieczne postępowanie podczas konserwacji lub tankowania.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —