Odlew zamknięty: przyszłość recyklingu aluminium w motoryzacji

STRESZCZENIE

Recykling aluminium w odlewnictwie samochodowym to kluczowa praktyka zrównoważona, która znacząco redukuje zużycie energii i emisję dwutlenku węgla. Głównym celem jest wprowadzenie systemów o obiegu zamkniętym wykorzystujących materiały w 100% z recyklingu, co pozwala zmniejszyć zapotrzebowanie na energię o ponad 90% w porównaniu z produkcją nowego aluminium. Innowacje w usuwaniu zanieczyszczeń i chemii stopów pokonują tradycyjne wyzwania, umożliwiając tworzenie wysokowydajnych części samochodowych całkowicie z surowców wtórnych.

Zapobieganie niebezpieczeństwom zrównoważonego rozwoju: Dlaczego recykling aluminium ma kluczowe znaczenie dla współczesnej produkcji samochodów

W dążeniu do bardziej ekologicznej przyszłości motoryzacji niewiele materiałów oferuje takie korzyści środowiskowe i eksploatacyjne jak recyklingowy aluminium. Przemysł motoryzacyjny stoi przed ogromnym naciskiem w kwestii redukcji emisji, wyzwania tego podejmując się na dwóch frontach: poprawy efektywności paliwowej oraz dekarbonizacji łańcucha dostaw. Odlewy aluminiowe odgrywają kluczową rolę w obu tych działaniach. Lekkie elementy z aluminium, zastępujące cięższe komponenty stalowe, zmniejszają całkowitą masę pojazdu, co bezpośrednio przekłada się na lepszą oszczędność paliwa w pojazdach konwencjonalnych oraz zwiększa zasięg pojazdów elektrycznych (EV).

Jednak największa korzyść dla środowiska wiąże się z cyklicznym charakterem aluminium. Wytwarzanie aluminium pierwotnego z surowca, czyli rudy boksytu, jest procesem bardzo energochłonnym, obejmującym górnictwo i elektrolizę. W całkowitym kontraście, recykling aluminium – czyli wytwarzanie tzw. aluminium wtórnego – wymaga o około 90–95% mniej energii. Ta znacząca oszczędność energii przekłada się bezpośrednio na mniejszy ślad węglowy każdego wyprodukowanego elementu. Według danych branżowych pochodzących od takich źródeł jak Dynacast , ta efektywność jest głównym powodem, dla którego aż 75% całego wyprodukowanego dotychczas aluminium nadal jest dziś wykorzystywane.

To zaangażowanie w recykling stanowi fundament gospodarki obiegu zamkniętego. Zakłady odlewnicze, takie jak opisane przez Autocast Inc. , często ponownie wykorzystują 100% własnych odpadów wewnętrznych, od obcinek po części nie spełniające standardów jakości. Poprzez priorytetowe wykorzystywanie aluminium wtórnego, producenci samochodów nie tylko zmniejszają zależność od surowców pierwotnych i związane z nimi szkody środowiskowe wynikające z eksploatacji górniczej, ale również tworzą bardziej odporny i opłacalny łańcuch dostaw. Ten strategiczny przesunięcie jest kluczowe dla spełnienia rygorystycznych globalnych norm emisji oraz rosnącego zapotrzebowania konsumentów na bardziej zrównoważone produkty.

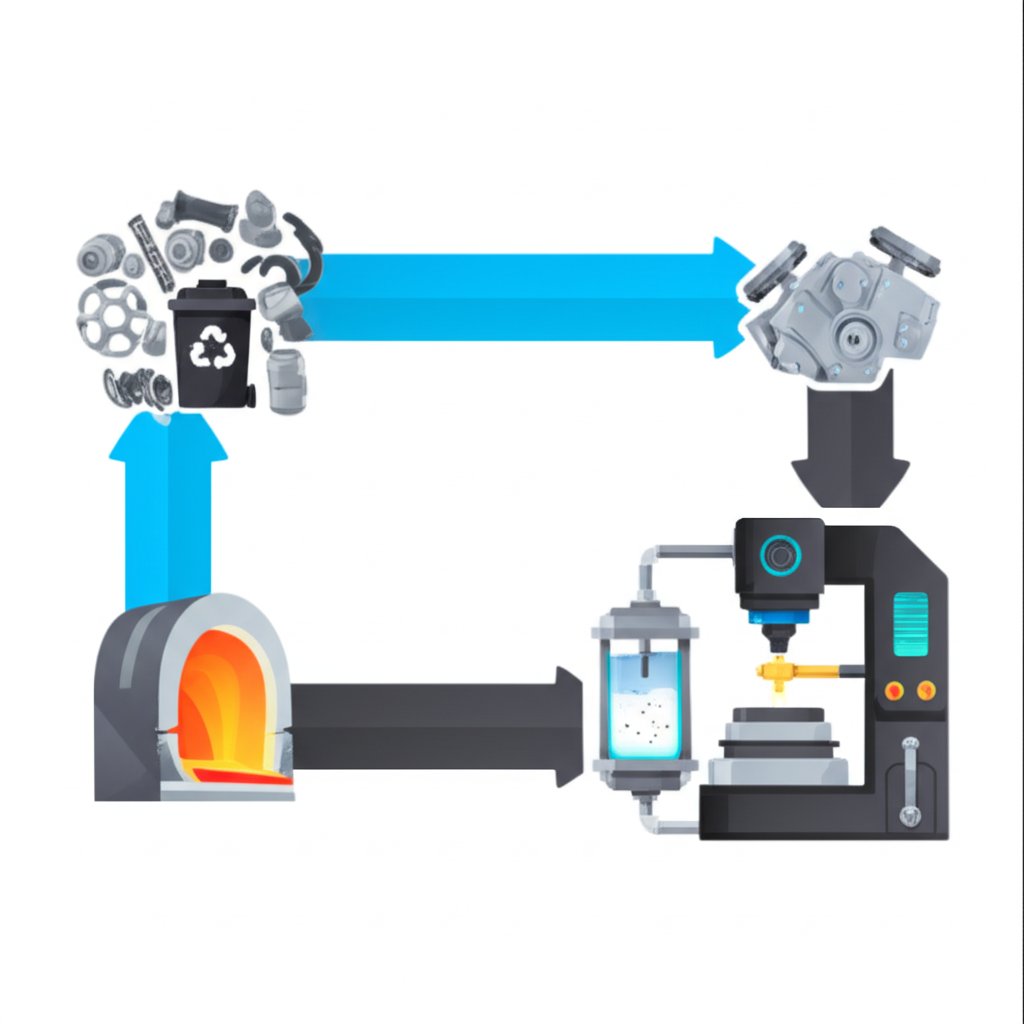

Proces recyklingu: od złomu do wysokowydajnych elementów odlewanych pod ciśnieniem

Przekształcenie złomu aluminiowego w wysokowydajny element samochodowy to zaawansowany proces, daleko wykraczający poza proste stopienie i przetopienie. Cała droga wymaga starannego kontroli na każdym etapie, aby zagwarantować, że produkt końcowy spełni rygorystyczne standardy inżynieryjne. Choć poszczególne kroki mogą się różnić, proces ogólnie przebiega według jasnej ścieżki od zbierania po oczyszczanie.

Typowe etapy cyklu recyklingu aluminium obejmują:

- Zbieranie i sortowanie złomu: Proces zaczyna się od gromadzenia złomu aluminium z różnych źródeł, w tym odpadów przemysłowych pochodzących z produkcji (złom postindustrialny) oraz komponentów pojazdów po zakończeniu ich żywotności (złom pospotrzebny). Sortowanie jest kluczowym pierwszym krokiem. Ponieważ aluminium nie jest magnetyczne, do usuwania zanieczyszczeń żelaznych, takich jak stal, wykorzystuje się duże magnesy. Pojawiają się również nowoczesne technologie radzące sobie z bardziej złożonymi wyzwaniami sortowania. Na przykład, jak szczegółowo opisano przez Constellium , spektroskopia emisyjna z wzbudzeniem laserowym (LIBS) umożliwia szybkie rozróżnienie między różnymi stopami aluminium, takimi jak serie 5xxx i 6xxx stosowane w karoseriach samochodów, zapobiegając obniżaniu jakości cennych stopów walcowanych.

- Drobnienie i czyszczenie: Po posortowaniu złom jest rozdrabniany na mniejsze, jednorodne kawałki. Zwiększa to powierzchnię niezbędną do efektywniejszego topnienia i umożliwia dalsze czyszczenie. Kawałki są czyszczone w celu usunięcia powłok, farb, olejów oraz innych zanieczyszczeń niemetalicznych.

- Topienie i stopowanie: Czysty, zmielony aluminium ładuje się do dużych pieców i topi. W tym etapie dokładnie analizuje się skład stopu w stanie ciekłym. Można dodawać pierwiastki stopowe w celu dostosowania składu chemicznego i osiągnięcia określonych właściwości wymaganych dla konkretnego stopu do odlewania pod ciśnieniem, takiego jak powszechny ADC12.

- Oczyszczanie i usuwanie szlaku: Głównym wyzwaniem w recyklingu aluminium do odlewów pod ciśnieniem jest kontrola zanieczyszczeń, szczególnie żelaza. Zanieczyszczenie żelazem może sprawić, że końcowy odlew będzie kruchy i narażony na uszkodzenia. Tradycyjnie ten problem rozwiązywano przez rozcieńczanie stopu z nadmiarem czystego, pierwotnego aluminium o wysokiej czystości. Obecne procesy koncentrują się jednak na bezpośrednim usuwaniu lub neutralizowaniu tych zanieczyszczeń za pomocą zaawansowanych filtracji i zabiegów chemicznych, co stanowi podstawę rzeczywistego recyklingu zamkniętego obiegu.

Pomyślne zarządzanie tym procesem, a zwłaszcza kontrola zawartości żelaza, stanowi główne techniczne wyzwanie, które oddziela proste recykling od wysoko wartościowych systemów o obiegu zamkniętym, do których dąży przemysł motoryzacyjny. Pokonanie tego wyzwania jest niezbędne do wytwarzania elementów konstrukcyjnych, które są zarówno zrównoważone, jak i bezpieczne.

Innowacje technologiczne: osiąganie prawdziwego recyklingu o obiegu zamkniętym

Ambicja stosowania 100% recyklingowanego aluminium w wymagających zastosowaniach motoryzacyjnych napędza znaczące innowacje technologiczne. Przemysł porzuca tradycyjne metody rozcieńczania i opracowuje zaawansowane techniki kontroli zanieczyszczeń oraz gwarantowania wydajności. Dwa wiodące podejścia – oczyszczanie fizyczne i neutralizacja chemiczna – otwierają drogę ku rzeczywiście cyklicznej gospodarce aluminium.

Jednym z najważniejszych przełomów jest osiągnięcie Hondy, która opracowała technologię „pełnego recyklingu zamkniętego obiegu”. Jak podkreślono w ich ogłoszeniach, system ten został zaprojektowany do przetwarzania odpadów aluminiowych z odlewania (konkretnie stopu ADC12) bez konieczności dodawania nowego, wysokoczystego aluminium. Podstawą Technologii Hondy jest precyzyjne usuwanie zanieczyszczeń i kontrola składu podczas procesu topnienia. Po ponad 17 cyklach prób technologia ta okazała się wystarczająco skuteczna, by wspierać produkcję dużych elementów konstrukcyjnych do pojazdów elektrycznych, w tym tych wykonywanych metodą gigacasting, gdzie integralność materiału ma pierwszorzędne znaczenie.

Równolegle organizacje badawcze poszukują rozwiązań metalurgicznych. Instytut REMADE Institute prowadzi projekty skupione na neutralizacji szkodliwych skutków zanieczyszczeń żelazem. Zamiast fizycznego usuwania żelaza, ich badania koncentrują się na dodawaniu innych pierwiastków – takich jak mangan (Mn), chrom (Cr) i cer (Ce) – do stopionego aluminium. Te pierwiastki zmieniają strukturę krystaliczną międzymetalicznych związków zawierających żelazo, przekształcając je z ostrych, przypominających igły płytek powodujących kruchość w bardziej zwarte i mniej szkodliwe kształty. Takie chemiczne podejście ma na celu uczynienie wtórnego aluminium o wysokiej zawartości żelaza odpowiednim do zastosowań konstrukcyjnych.

Te postępy w dziedzinie nauki o materiałach są częścią szerszego trendu branżowego w kierunku specjalistycznych komponentów o wysokiej wydajności. Na przykład, w pokrewnych dziedzinach, takich jak obróbka metali w przemyśle motoryzacyjnym, firmy takie jak Shaoyi (Ningbo) Metal Technology specjalizują się w precyzyjnie zaprojektowanych elementach kucanych do przemysłu motoryzacyjnego, co świadczy o powszechnym zaangażowaniu sektora w trwałe i podlegające rygorystycznemu kontroli jakości procesy produkcyjne, od prototypowania po produkcję seryjną.

Praktyczne zalety: wydajność i koszt stopów aluminium z recyklingu

Poza przekonującymi korzyściami dla środowiska, przejście na aluminium z recyklingu w odlewnictwie matrycowym napędzane jest silnymi praktycznymi i ekonomicznymi korzyściami. Powszechnym błędem jest przekonanie, że materiały wtórne są z natury gorsze niż pierwotne odpowiedniki. W przypadku aluminium jest to nieprawda. Struktura atomowa metalu nie ulega degradacji podczas procesu recyklingu, co oznacza, że zachowuje wszystkie swoje podstawowe właściwości fizyczne i mechaniczne, takie jak wytrzymałość, trwałość i odporność na korozję. Dzięki dokładnej kontroli składu podczas topnienia, stopy aluminium wtórnego mogą być zaprojektowane tak, aby spełniać lub nawet przewyższać specyfikacje stopów pierwotnych.

Największą praktyczną zaletą jest koszt. Kalkulacja ekonomiczna jest bezpośrednio związana z zużyciem energii. Ponieważ produkcja aluminium wtórnego wymaga do 95% mniej energii niż produkcja aluminium pierwotnego, związane z tym koszty produkcji są znacznie niższe. Ta efektywność kosztowa pozwala producentom na bardziej przystępne ceny produkcji wysokiej jakości komponentów, co jest przewagą konkurencyjną, która jest szczególnie ważna na cenoprawnym rynku motoryzacyjnym. Ta zachęta finansowa jest silnym motorem rozwoju infrastruktury recyklingu i wprowadzenia systemów zamkniętych.

W ocenie dwóch źródeł materiału wybór staje się jasny dla większości zastosowań. Podczas gdy niektóre wysoce wyspecjalizowane sektory, takie jak lotnictwo i kosmos, mogą nadal polegać na pierwotnym aluminium ze względu na rygorystyczne przepisy, wtórne aluminium jest lepszą opcją dla zdecydowanej większości potrzeb odlewania na maty samochodowych, oferując optymal

Aluminium pierwotne i wtórne: porównanie

| Czynnik | Aluminium pierwotny | Aluminium wtórne (z recyklingu) |

|---|---|---|

| Wpływ na środowisko | Wysokie (górnictwo boksytów, wysokie emisje CO2) | Niskie (zmniejsza odpady na składowiskach i potrzebę górnictwa) |

| Zużycie energii | Bardzo wysoki | O do 95% niższe niż w przypadku aluminium pierwotnego |

| Koszt | Wysokie (napędzane cenami energii) | Znacznie niższe |

| Wydajność | Wysoka jakość, precyzyjnie kontrolowana | Równoważna jakość przy odpowiednim procesie |

Często zadawane pytania

1. Czy aluminium z odlewania pod ciśnieniem można poddać recyklingowi?

Tak, aluminium odlewane metodą ciśnieniową jest w pełni nadające się do recyklingu. W rzeczywistości większość produktów z aluminium odlewanego metodą ciśnieniową wykonana jest z wtórnych (zrecyklowanych) stopów aluminium. Po zakończeniu eksploatacji pojazdu jego elementy aluminiowe mogą zostać zebrane, przetopione i oczyszczone w celu wytworzenia nowych wtórnych stopów, które następnie są wykorzystywane do produkcji nowych części odlewanych w procesie cyklicznym.

2. Co to jest analiza od grobu do bramy dla recyklingu aluminium w motoryzacji po zakończeniu życia?

Analiza typu „od grobu do bramy” to kompleksowa ocena służąca pomiarowi efektywności systemu recyklingu. W kontekście aluminium samochodowego śledzi ona materiał od etapu jego wycofania z użytkowania („grób” pojazdu) przez wszystkie etapy zbierania, sortowania i przetwarzania ponownego aż do momentu, w którym staje się użytecznym surowcem pierwotnym (regenerowany słup, czyli „brama”). Taka analiza pozwala na identyfikację strat materiałowych oraz niesprawności procesowych, dostarczając przejrzystego obrazu ogólnego wskaźnika recyklingu, który w przypadku aluminium samochodowego jest bardzo wysoki i często przekracza 90%.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —