Przewodnik techniczny po odlewnictwie mis olejowych dla przemysłu samochodowego

STRESZCZENIE

Odlewanie pod ciśnieniem to proces produkcyjny wykorzystujący wysokie ciśnienie, służący do wytwarzania precyzyjnych, trwałe i złożone aluminiowe misce olejowe do silników samochodowych. Ta metoda oferuje istotne zalety, w tym lepsze odprowadzanie ciepła w porównaniu ze stalą, doskonały stosunek wytrzymałości do masy oraz możliwość integracji złożonych elementów konstrukcyjnych, takich jak żebra chłodzące czy przegrody wewnętrzne. Dla inżynierów i menedżerów zakupów wybór odlewanej pod ciśnieniem aluminiowej misce olejowej oznacza inwestycję w lepszą wydajność i dłuższą żywotność silnika.

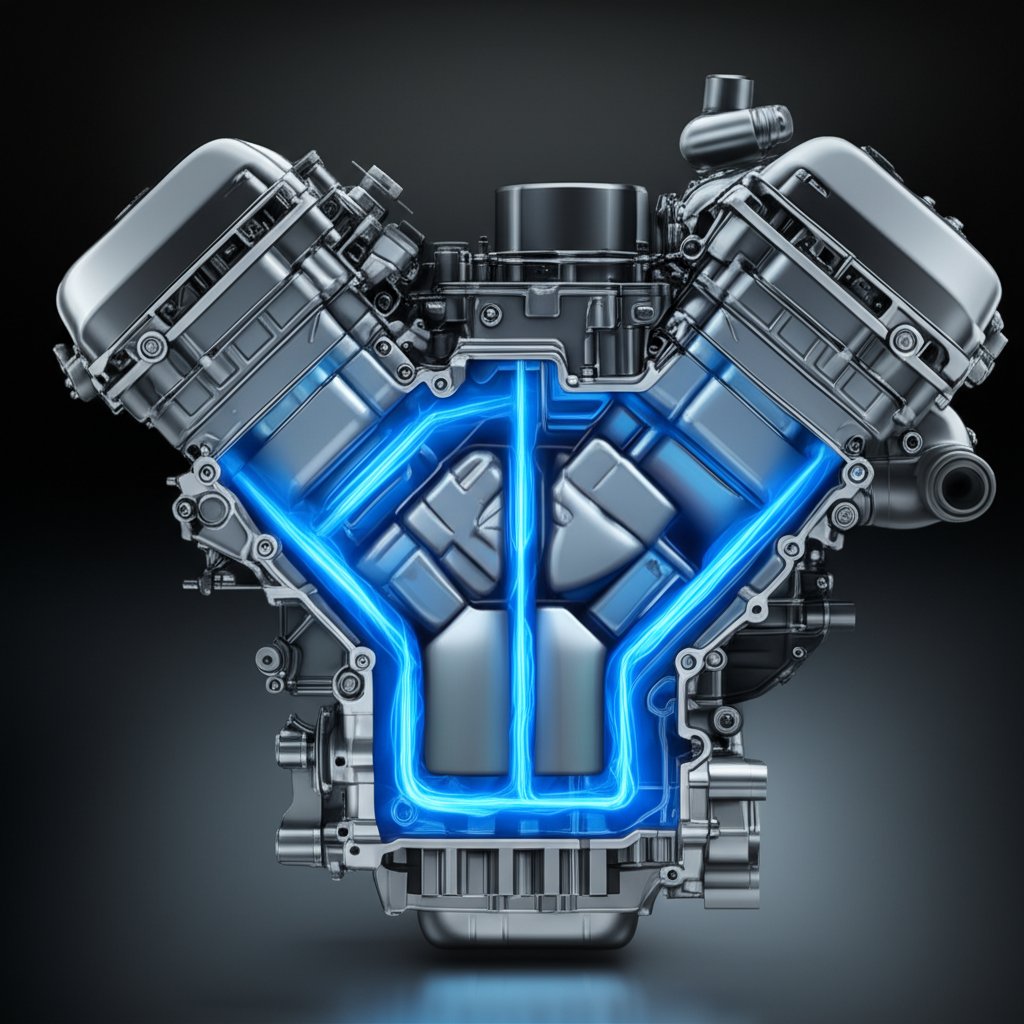

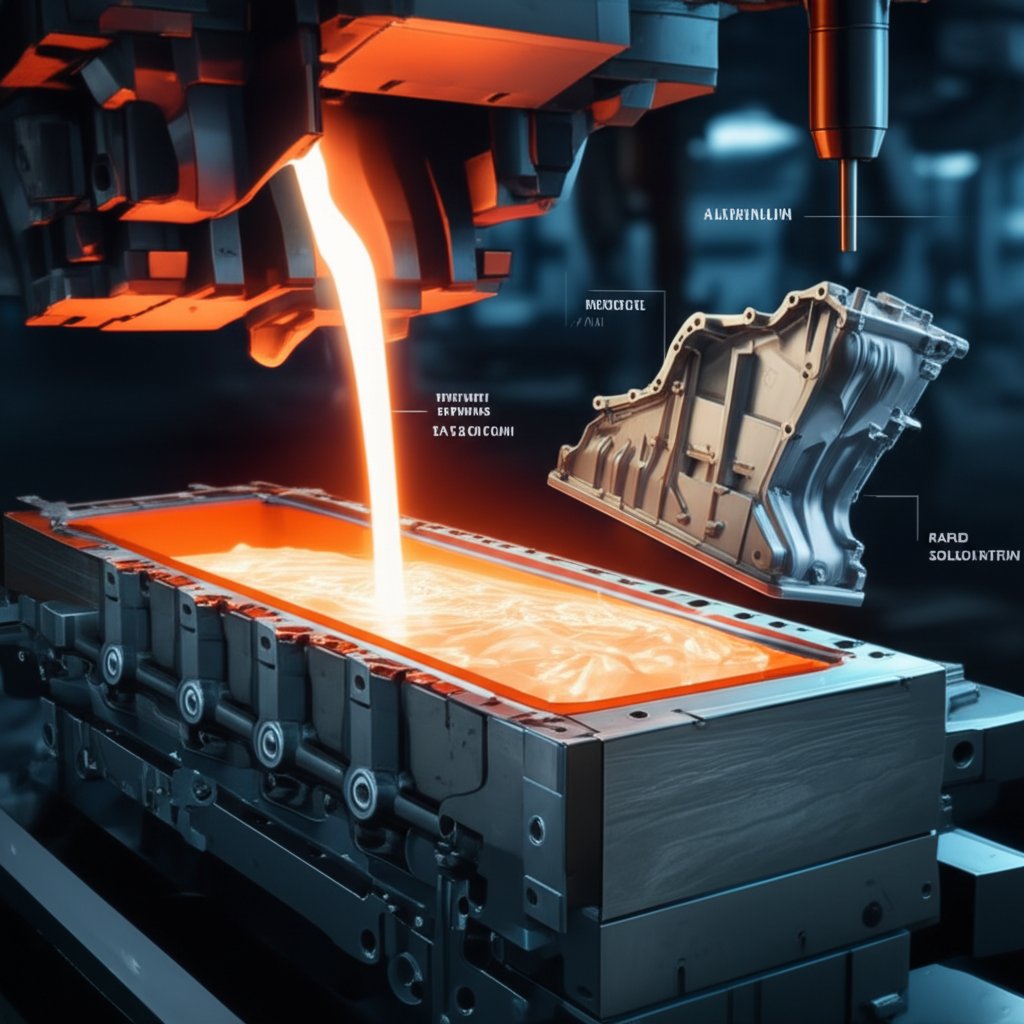

Proces odlewania pod ciśnieniem dla misek olejowych samochodowych

Produkcja miski olejowej silnika to proces krytyczny, który bezpośrednio wpływa na niezawodność i wydajność silnika. Odlewanie pod ciśnieniem stało się wiodącą metodą produkcji wysokiej jakości aluminiowych miszek olejowych. Proces ten polega na wtryskiwaniu stopu aluminium, takiego jak ADC12, do formy stalowej o dużej twardości — zwanej matrycą — pod ogromnym ciśnieniem. Zastosowanie wysokiego ciśnienia zapewnia, że stopiony metal wypełnia każdy szczegół formy, co daje element o doskonałej jakości powierzchni, dokładnych tolerancjach wymiarowych oraz spójnej jakości w produkcji seryjnej.

Precyzja odlewania pod ciśnieniem pozwala na tworzenie złożonych geometrii, które byłyby trudne lub niemożliwe do osiągnięcia innymi metodami. Na przykład konkretne wymiary, takie jak 425x342x134 mm przy grubości ścianek wahającej się od 3 mm do 28 mm, mogą być produkowane w sposób ciągły, jak podkreślają producenci tacy jak Prodiecasting . Ta możliwość umożliwia integrację takich funkcji jak żebra chłodzenia w celu poprawy odprowadzania ciepła, usprawnionych wewnętrznych kanałów dla lepszego przepływu oleju oraz elementów mocujących do filtrów i czujników, wszystko w jednym, zintegrowanym komponencie.

W trakcie wybierania procesu produkcyjnego dla aluminiowych mis olejowych konieczne jest porównanie dostępnych metod. Każda z nich ma wyraźne zalety w zależności od wielkości produkcji, budżetu i wymagań eksploatacyjnych. Odlew przy ciśnieniu jest często porównywany z odlewem piaskowym i odlewem grawitacyjnym w formach metalowych.

| Proces odlewania | Zalety | Wady | Najlepszy dla |

|---|---|---|---|

| Odlewanie pod ciśnieniem | Wysoka wydajność, doskonała jakość powierzchni, dokładne tolerancje, skomplikowane kształty. | Wysokie początkowe koszty narzędzi, możliwość porowatości, jeśli nie są kontrolowane. | Produkcja dużoseryjna standardowych części wymagających precyzji. |

| Odlewy piaskowe | Niskie koszty narzędzi, elastyczność projektowa dla dużych części, uniwersalność materiału. | Niższa dokładność wymiarowa, chudsza jakość powierzchni, wolniejsza produkcja. | Prototypy i małe serie, gdzie głównym problemem są początkowe koszty. |

| Odlewanie grawitacyjne | Doskonałe właściwości mechaniczne, dobra jakość powierzchni, opłacalność przy średnich seriach. | Umiarkowane koszty form, mniej odpowiednie dla bardzo skomplikowanych projektów. | Zamówienia w średnich seriach, gdzie wytrzymałość materiału i jakość są kluczowe. |

Jak szczegółowo wyjaśniają eksperci od odlewania, tacy jak Dongrun Casting , wybór zależy w dużej mierze od skali projektu. Chociaż odlewanie w piasku jest odpowiednie dla prototypowania, odlewanie pod wysokim ciśnieniem jest ostatecznym wyborem dla produkcji seryjnej w przemyśle motoryzacyjnym ze względu na szybkość, precyzję i powtarzalność.

Kluczowe Zalety Odlewanych Pod Ciśnieniem Aluminiowych Carterów Olejowych

Odlewane pod ciśnieniem aluminiowe cartery olejowe oferują szereg korzyści w porównaniu z tradycyjnymi tłoczonymi stalowymi lub innymi żeliwnymi alternatywami, co czyni je preferowanym wyborem zarówno w zastosowaniach motoryzacyjnych wysokiej wydajności, jak i standardowych. Te zalety wynikają z unikalnych właściwości stopów aluminium oraz precyzji procesu odlewania pod ciśnieniem. Wynikiem jest komponent, który nie tylko przechowuje olej, ale również aktywnie przyczynia się do ogólnego zdrowia i efektywności silnika.

Jedną z najważniejszych zalet jest naturalna wytrzymałość i właściwości tłumienia drgań aluminium odlewanego. Kluczowym czynnikiem jest wysoka wytrzymałość mechaniczna aluminium odlewanego, które zapewnia sztywną strukturę zwiększającą sztywność bloku silnika, jednocześnie skutecznie tłumiąc drgania silnika, co przekłada się na płynniejszą pracę i zmniejszenie naprężeń mechanicznych. Dodatkowo precyzyjnie obrabiane powierzchnie uszczelniające, uzyskane metodą odlewania pod ciśnieniem, gwarantują doskonałe, szczelne połączenie z blokiem silnika – co stanowi typowe miejsce awarii pokryw ze stali blacharskiej, które mogą ulegać odkształceniom w czasie.

Kluczowe korzyści eksploatacyjne wynikające z wyboru aluminiowego miski olejowej odlewanej pod ciśnieniem to:

- Doskonała dyssypacja ciepła: Aluminium jest doskonałym przewodnikiem cieplnym, dzięki czemu skuteczniej niż stal odprowadza ciepło od oleju silnikowego. Wiele konstrukcji obejmuje żebra zewnętrzne, które zwiększają powierzchnię wymiany ciepła, dalszym wzmacniając efekt chłodzenia i pomagając utrzymać optymalną temperaturę oleju.

- Swoboda projektowania i możliwość złożonych kształtów: Odlewanie ciśnieniowe umożliwia podejście do projektowania od „czystej kartki”, bez ograniczeń związanych z tłoczeniem lub spawaniem. Pozwala to na tworzenie misk o zwiększonej pojemności oleju, z wewnętrznymi przegrodami zapobiegającymi brakowi oleju podczas agresywnych manewrów oraz zintegrowanymi funkcjami.

- Konstrukcja lekkiej wagi: Aluminium jest znacznie lżejsze niż stal lub żeliwo, co przyczynia się do redukcji całkowitej masy pojazdu. Jest to kluczowy czynnik w nowoczesnym projektowaniu pojazdów pod kątem poprawy oszczędności paliwa i wydajności.

- Ulepszony przepływ oleju: Proces odlewania ciśnieniowego może wytworzyć gładką wewnętrzną powierzchnię, która poprawia przepływ oleju w kierunku rury ssącej i odpływu, zapewniając stałe smarowanie oraz bardziej kompletny spływ oleju podczas wymiany.

- Odporność na korozję: Aluminium naturalnie opiera się rdzy i korozji, przez co miski odlewane ciśnieniowo są bardzo trwałe, szczególnie w surowych warunkach eksploatacji lub w regionach, gdzie często stosuje się sól drogową.

Choć odlewanie pod ciśnieniem jest optymalne dla elementów takich jak miski olejowe, inne techniki wytwarzania są kluczowe dla różnych części samochodowych. Na przykład elementy wysokiej wytrzymałości poddawane ekstremalnym obciążeniom, takie jak drążki łączące czy elementy zawieszenia, często opierają się na kuciu. Firmy specjalizujące się w tej dziedzinie, takie jak Shaoyi (Ningbo) Metal Technology , dostarczają precyzyjnie zaprojektowanych kowanych części samochodowych, co pokazuje zróżnicowane środowisko produkcyjne wspierające przemysł motoryzacyjny. To podkreśla znaczenie doboru odpowiedniej metody dla każdego konkretnego zastosowania w celu zapewnienia bezpieczeństwa i wydajności.

Projektowanie, materiały i możliwości personalizacji

Specyfikacja techniczna misy olejowej odlanej pod ciśnieniem ma kluczowe znaczenie dla spełnienia surowych wymagań współczesnych silników. Wybór materiału, cechy konstrukcyjne oraz opcje personalizacji są głównymi aspektami branymi pod uwagę przez inżynierów w trakcie procesu rozwoju. Najczęściej stosowanym materiałem jest stop aluminium, taki jak ADC12, stop Al-Si-Cu, znany z doskonałej równowagi między łatwością odlewania, wytrzymałością mechaniczną a przewodnością cieplną.

Elastyczność projektowania umożliwiana przez odlewanie pod ciśnieniem to duża zaleta. Producenci mogą bezpośrednio integrować różnorodne funkcje w strukturze miski. Na przykład, konstrukcje z żebrami są popularną cechą, która zwiększa zewnętrzną powierzchnię, znacząco poprawiając zdolność miski do działania jako radiator ciepła dla oleju silnikowego. Inne niestandardowe elementy mogą obejmować wewnętrzne przegrody lub zawory kontrolujące chlapanie oleju podczas manewrów przy wysokich obciążeniach g w pojazdach sportowych, zapewniając, że ssanie oleju nigdy nie będzie pozbawione dostępu do oleju. Możliwość projektowania misek z płaskimi dnami pozwala również na bardziej kompletny spływ, usuwając więcej zanieczyszczeń podczas wymiany oleju.

Dostosowanie jest kluczowym aspektem relacji B2B między firmą motoryzacyjną a producentem odlewów pod ciśnieniem. Dostawcy tacy jak DSW Diecasting specjalizują się w tworzeniu niestandardowych narzędzi tłocznych do produkcji misek olejowych spełniających konkretne potrzeby klientów. Ten proces współpracy obejmuje optymalizację projektu części pod kątem możliwości produkcyjnych, zapewnienie jednolitej grubości ścianek w celu zapobiegania wadom oraz strategiczne rozmieszczenie kanałów chłodzących i punktów mocowania. Ostatecznym celem jest wyprodukowanie niestandardowego komponentu, który bezproblemowo integruje się z architekturą silnika, zapewniając optymalną wydajność, niezawodność i łatwość konserwacji.

Często zadawane pytania

1. Czy miski odlewane są dobre czy złe?

Miski olejowe z odlewanego aluminium są powszechnie uważane za dobre, szczególnie w zastosowaniach wysokowydajnych i nowoczesnych pojazdach samochodowych. Ich główne zalety to doskonała trwałość wynikająca z procesu odlewania pod wysokim ciśnieniem, lepsze odprowadzanie ciepła w porównaniu ze stalą, lekka konstrukcja oraz możliwość odlewania w skomplikowanych kształtach z wbudowanymi funkcjami. Mogą jednak być bardziej kruche niż blachane miski stalowe i mogą pękać przy silnym uderzeniu, podczas gdy stal może jedynie ulec deformacji.

2. Jaki materiał jest najlepszy na miskę olejową?

Najlepszy materiał zależy od konkretnego zastosowania i priorytetów. Aluminium, zazwyczaj odlewane metodą tlenkową, jest idealne w zastosowaniach wysokich osiągów, gdzie kluczowe są lekkość i skuteczne odprowadzanie ciepła. Ofaruje doskonałą elastyczność projektowania. Stal cechuje się dużą trwałością, odpornością na uszkodzenia i niższym kosztem produkcji, co czyni ją powszechnym wyborem dla wielu standardowych pojazdów osobowych. Wybór wiąże się z kompromisem między korzyściami wynikającymi z wydajności a wytrzymałością.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —