Proces tłoczenia za pomocą matrycy postępującej: szczegółowy przegląd stacji po stacji

Zrozumienie podstaw stosowania matryc postępujących

Z każdym cyklem prasowania. precyzyjnie wykonana część to właśnie taką efektywność zapewnia proces tłoczenia z wykorzystaniem matryc postępujących — i dlatego właśnie metoda ta od czasu swojego opracowania w latach 50. XX wieku stała się podstawą produkcji masowej.

Tłoczenie z wykorzystaniem matryc postępujących to proces obróbki metali, w którym pasek blachy przesuwany jest kolejno przez wiele stacji roboczych umieszczonych w jednej matrycy; każda ze stacji wykonuje określoną operację — np. cięcie, gięcie lub kształtowanie — aż do uzyskania gotowego elementu na końcu linii.

Wyobraź sobie to jako linię montażową skompresowaną w jedną potężną maszynę. Pasek metalowy jest ciągle podawany przez matryce tłocznikowe, a przy każdym uderzeniu prasy każda stacja jednoczesnie wykonuje przewidziane dla niej zadanie. Wynik? Jeden lub więcej gotowych elementów produkowanych w jednym cyklu, z wyjątkową spójnością i szybkością.

Co czyni tłoczenie z postępującą matrycą metodą odmienną od innych technik?

Możesz zastanawiać się, co wyróżnia tłoczenie z postępującą matrycą spośród innych technik kształtowania metali. Odpowiedź tkwi w jego unikalnym połączeniu wydajności i zdolności do obsługi złożonych operacji.

W przeciwieństwie do matryc złożonych, które wykonują wiele operacji w jednym uderzeniu w jednym miejscu, tłoczenie z postępującą matrycą wyróżnia się produkcją szczegółowych elementów wymagających licznych operacji sekwencyjnych. Każda stacja w matrycy wykonuje jedno konkretne zadanie, umożliwiając producentom tworzenie komponentów o złożonej geometrii, ścisłych tolerancjach oraz wielu cechach – wszystko w ramach wysoce zautomatyzowanego procesu roboczego.

Oto przykład wydajności tłoczenia: podczas gdy tradycyjne narzędzia wielostopniowe mogą wymagać przemieszczania części między oddzielnymi maszynami, matryce postępujące utrzymują półfabrykat połączony z taśmą metalową przez cały czas procesu. Eliminuje to konieczność manipulowania elementem między poszczególnymi operacjami i znacznie skraca czasy cyklu.

Zasada działania postępu taśmy

Kluczowym elementem jest ciągłe zasilanie taśmy. Zwojowa taśma płaskiego materiału metalowego wprowadzana jest do prasy tłocznikowej, gdzie specjalistyczne podajniki przesuwają ją z precyzją przy każdym uderzeniu prasy. W miarę przesuwania się taśmy przez matrycę napotyka ona stacje przeznaczone do konkretnych operacji — wytłaczanie otworów prowadzących, wycinanie szczegółów konstrukcyjnych, kształtowanie elementów oraz ostateczne odcięcie gotowego komponentu.

Proces ten dominuje w precyzyjnej produkcji z powodu następujących przyczyn:

- Wysoki poziom produkcji odpowiedni dla rocznych wolumenów przekraczających 50 000 sztuk

- Wyjątkowa spójność ponieważ każda część przechodzi identyczną ścieżką przez te same narzędzia

- Efektywność kosztowa dzięki skróceniu czasu przygotowania i zmniejszeniu odpadów materiałowych

- Możliwość produkcji złożonych części z zachowaniem ścisłych tolerancji w całym cyklu produkcyjnym

Branże od motocyklowej po lotniczą polegają na tej metodzie, ponieważ zapewnia ona dokładnie to, czego wymaga przemysłowa produkcja o wysokich wymaganiach: trwałość, precyzję oraz powtarzalność w skali przemysłowej. W kolejnych sekcjach dowiesz się szczegółowo, jak działa każda stacja, z jakich elementów składa się progresywna matryca oraz jak ocenić, czy ten proces odpowiada Twoim potrzebom produkcyjnym.

Pełny rozkład procesu krok po kroku – stacja po stacji

Teraz, gdy już znasz podstawy, przyjrzyjmy się bliżej temu, co tak naprawdę dzieje się wewnątrz progresywnej matrycy tłocznikowej. Wyobraź sobie pasek metalowy wprowadzany do prasy — za chwilę podlegnie on starannie zaplanowanej sekwencji przemian, przy czym każda stacja opiera się na wynikach pracy poprzedniej.

To, co czyni matryce postępujące tak skutecznymi, to właśnie ta precyzja sekwencyjna. Każda operacja odbywa się dokładnie w odpowiednim momencie i w dokładnie odpowiednim miejscu, tworząc części o spójności, jakiej procesy ręczne po prostu nie są w stanie osiągnąć.

Od wykrawania do przecinania – wyjaśnienie każdej stacji

Przemieszczanie się taśmy przez matrycę postępującą odbywa się zgodnie z logiczną sekwencją zaprojektowaną tak, aby zachować integralność taśmy podczas stopniowego kształtowania końcowego elementu . Oto, jak każda stacja przyczynia się do powstania gotowego elementu:

- Wytłaczanie otworów prowadzących – Pierwszą zazwyczaj wykonywaną operacją jest przebicie otworów prowadzących w taśmie. Nie stanowią one części końcowego elementu – pełnią jedynie funkcję precyzyjnych punktów odniesienia, które kierują taśmą przez każdą kolejną stację. Bez dokładnych otworów prowadzących cała sekwencja obróbki w matrycy ulega zakłóceniom.

- Wycinka – Ta operacja cięcia usuwa nadmiarowy materiał z obszaru wokół konturu części. Matryca tłocznikowa przecina metal, tworząc szkicowy zarys części, podczas gdy półwytwór pozostaje połączony z taśmą nośną. Można to porównać do rysowania sylwetki części na blasze.

- Przebijania – Tutaj powstają cechy wewnętrzne. Otworki, wycięcia i przetłoczenia są wykonywane przez precyzyjnie szlifowane tłoczki. Stopniowe działanie tłoczka zapewnia czyste krawędzie przy odpowiednio dobranych luzach pomiędzy tłoczkiem a matrycą – zwykle wynoszących 5–10% grubości materiału po każdej stronie.

- Tworzenie – Teraz płaski półwytwór zaczyna przybierać trójwymiarową formę. Stacje kształtujące wykorzystują dokładnie profilowane tłoczki i matryce do tworzenia gięć, żeber, wypukłości i innych kształtów powierzchniowych. Materiał przepływa, a nie rozdziela się, nadając części głębokość oraz cechy konstrukcyjne.

- Zgięcie – Elementy kątowe są tworzone tutaj poprzez zginanie metalu wzdłuż precyzyjnych linii. Promienie zgięcia muszą być starannie obliczone w oparciu o rodzaj materiału i jego grubość, aby zapobiec powstawaniu pęknięć. W przypadku większości materiałów minimalny promień zgięcia wynosi co najmniej tyle, ile grubość materiału wyjściowego.

- Wytłaczanie – Gdy wymagane są nadzwyczaj ścisłe допусki lub określone chwyty powierzchniowe, operacja koiningu stosuje ogromne ciśnienie, aby spłynąć metal do dokładnie zadanych kształtów. Jest to operacja zimnego kształtowania, pozwalająca osiągnąć dopuszczenia aż do ±0,001 cala (±0,0254 mm) na kluczowych wymiarach.

- Przecięcie – Ostatnia stacja oddziela ukończoną część od taśmy nośnej. Operacja ta musi być doskonale zsynchronizowana, aby uwolnić gotowy element i jednocześnie umożliwić czyste opuszczenie matrycy przez pozostałą część szkieletu taśmy.

Nie każda matryca postępująca zawiera wszystkie te operacje, a wiele matryc łączy wiele funkcji w pojedynczych stacjach. Konkretna kolejność operacji zależy całkowicie od geometrii części oraz jej wymagań wymiarowych.

Jak szczyty prowadzące zapewniają precyzję na poziomie mikronów

Czy kiedykolwiek zastanawiałeś się, jak pasek metalowy przemieszczający się przez wiele stacji z dużą prędkością zachowuje dokładność pozycjonowania mierzoną w tysięcznych cala? Odpowiedź tkwi w systemie sztyftów prowadzących — niepozornym bohaterze precyzji tłoczenia matrycowego.

Oto jak to działa: na początku matrycy przebijające tarcze tworzą otwory prowadzące w dokładnie odstępach wzdłuż krawędzi paska. Gdy pasek przesuwa się do kolejnej stacji, utwardzone sztyfty prowadzące opuszczają się w te otwory jeszcze przed rozpoczęciem jakichkolwiek operacji cięcia lub kształtowania. Sztyfty te fizycznie blokują pasek w dokładnej pozycji, kompensując wszelkie gromadzące się błędy podawania lub odkształcenia paska.

Mechanika jest elegancko prosta, ale krytycznie ważna:

- Początkowe załączenie – Sztyfty prowadzące o stożkowym końcu kierują pasek w odpowiednią pozycję podczas zamykania prasy

- Końcowe pozycjonowanie – Walcowe części robocze sztyftów prowadzących wpasowują się w otwory z minimalnym luzem (zazwyczaj 0,0005–0,001 cala)

- Koordynacja stacji – Wielokrotne prowadniki na każdej stacji zapewniają zarówno pozycjonowanie wzdłużne, jak i poprzeczne

Ten system rejestracji pozwala elementom matrycy stemplującej zachować wymagane tolerancje nawet przy prędkościach przekraczających 1000 uderzeń na minutę. Bez precyzyjnego prowadzenia wymiary między poszczególnymi cechami elementów uległyby niedopuszczalnemu odchyleniu już po kilku sztukach.

Wcięcia obejściowe pełnią wspomagającą rolę w kontrolowaniu taśmy, zapewniając obszary ulgi, które zapobiegają nadmiernemu zażywaniu taśmy oraz kompensują niewielkie wariacje szerokości cewki lub krzywizny jej krawędzi. Te niewielkie wycięcia wzdłuż krawędzi taśmy umożliwiają prawidłowe osiadanie materiału na prowadnicach matrycy przed zaangażowaniem prowadników, zapewniając spójne pozycjonowanie przez cały czas produkcji.

Zrozumienie tego postępującego, stacja po stacji, procesu wyjaśnia, dlaczego matryce postępujące wymagają tak precyzyjnego inżynierii — oraz dlaczego architektura narzędzi do nich stosowanych ma takie samo znaczenie jak same operacje technologiczne.

Składniki matryc postępujących i architektura narzędzi

Z czego więc dokładnie składa się sprzęt w matrycy stopniowej? Zrozumienie poszczególnych elementów pozwala docenić, jak współpracują one jako zintegrowany system — oraz dlaczego matryce stopniowe wymagają tak precyzyjnego inżynierii .

Wyobraź sobie matrycę stopniową jako starannie skoordynowaną maszynę, w której każdy element pełni określone zadanie. Gdy którykolwiek z elementów ulegnie awarii lub zużyciu, cały system odczuwa to negatywnie. Przeanalizujmy, z czego się składa.

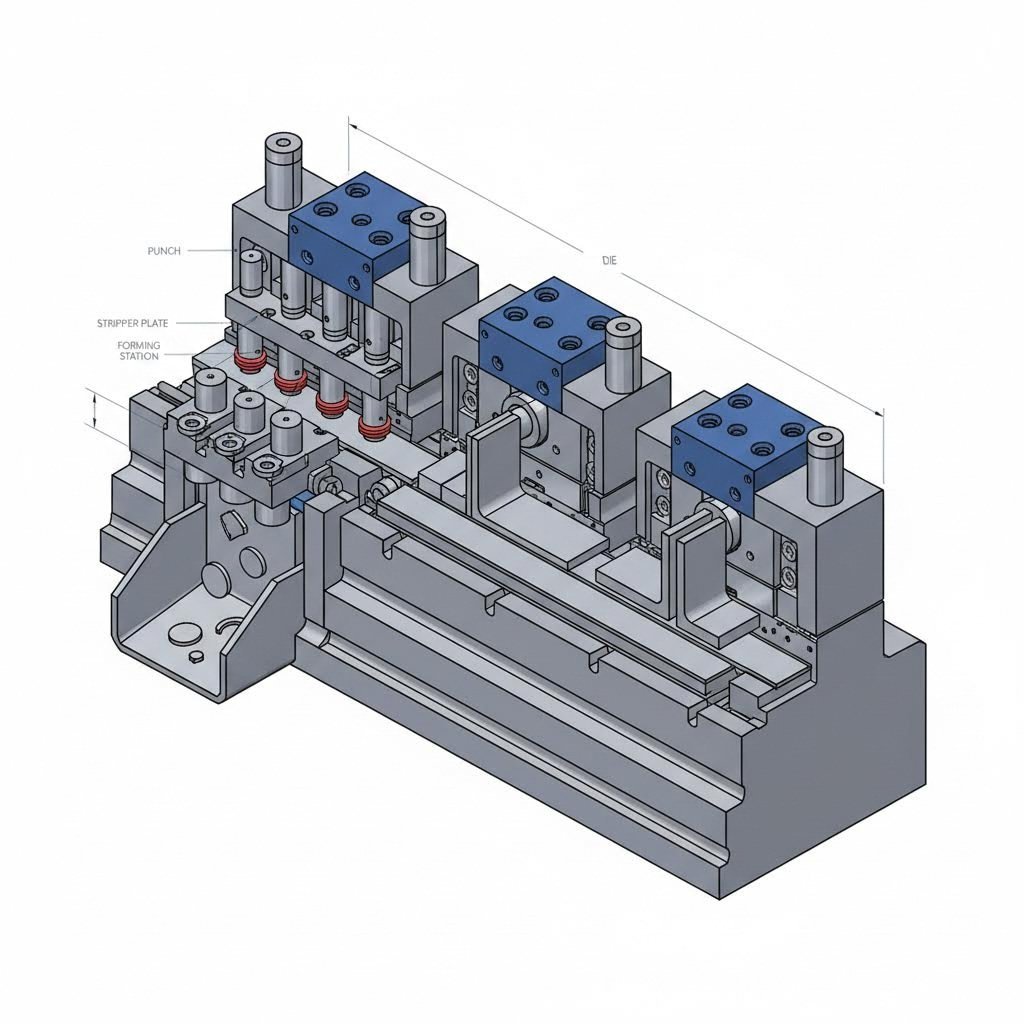

Podstawowe komponenty matrycy i ich funkcje

Każda matryca stosowana w tłoczeniu stopniowym zawiera podstawowe elementy, które muszą działać w idealnej harmonii. Oto co znajdziesz przy analizie architektury matryc do tłoczenia metali:

| Nazwa komponentu | Funkcja | Typowe materiały |

|---|---|---|

| Podstawa matrycy (górna i dolna) | Stanowi podstawę konstrukcyjną, która utrzymuje wszystkie pozostałe elementy; zapewnia prawidłową współosiowość górnej i dolnej połowy matrycy | Żeliwo odlewnicze (G2500/NAAMS), blacha stalowa |

| Płyta uderzeniowa | Zabezpiecza i pozycjonuje wszystkie uderzacze tnące i kształtujące; przekazuje siłę prasy na narzędzia | Stal narzędziowa A2 lub D2, hartowana do twardości 58–62 HRC |

| Płyta wybijaka | Utrzymuje materiał w pozycji płaskiej podczas cięcia; usuwa detal z matryc po każdym uderzeniu | Stal narzędziowa A2, hartowana; czasem wyposażona w sprężynę |

| Blok matrycy | Zawiera żeńskie profile cięcia i wnęki kształtujące; zapewnia krawędź tnącą współpracującą z tłoczkami | Stal D2/SKD11 dla cienkich materiałów; stal A2/DC53 dla grubszych materiałów |

| Pilotami | Dokładnie pozycjonuje taśmę na każdej stacji przed rozpoczęciem operacji | Hartowana stal narzędziowa z ostrzami stożkowymi o kącie 20° |

| Stemple | Wykonuje operacje cięcia, przebijania i kształtowania; tworzy otwory oraz cechy geometryczne w detalu | Szybkotnąca stal M2, węglik ceramiczny w zastosowaniach wymagających wysokiej odporności na zużycie |

| Stacje kształtujące | Kształtuje materiał poprzez gięcie, wyciąganie i monetowanie; tworzy cechy trójwymiarowe | Stal D2 do narzędzi kształtujących; wkładki z węglika ceramicznego do stali nierdzewnej |

| Piny prowadzące i tuleje | Zachowanie precyzyjnego wyrównania między górną i dolną płytką matrycy na протяжении całego suwu prasy | Wsporniki ze stali hartowanej z wkładkami brązowymi lub klatkowymi z kulkami |

Ponad te podstawowe elementy, składniki matryc postępujących obejmują często sprężyny azotowe do kontrolowanego wywierania nacisku, prowadnice taśmy kierujące ruchem paska oraz systemy czujników wykrywające nieprawidłowe zaopatrzenie lub gromadzenie się odpadów. Zgodnie z Dramco Tool , większość elementów matryc wykonuje się ze stali narzędziowej hartowanej, ponieważ jest ona trwała i potrafi zachować ostrze krawędzi tnących podczas operacji cięcia.

Materiały narzędziowe i wymagania dotyczące twardości

Wybór odpowiednich materiałów do narzędzi tłocznikowych to nie tylko kwestia trwałości – ma to bezpośredni wpływ na jakość wykonywanych części, żywotność narzędzi oraz częstotliwość koniecznych przeglądów i konserwacji. Oto czynniki decydujące o wyborze materiału:

- Tnące stemple i matryce wymagają maksymalnej twardości (58–62 HRC), aby zachować ostre krawędzie przez miliony cykli

- Elementy kształtujące muszą charakteryzować się dużą odpornością udarnościową, aby zapobiegać pękaniom pod wpływem wielokrotnych uderzeń; zwykle hartuje się je do twardości 54–58 HRC

- Zastosowania o wysokim zużyciu takie jak tłoczenie stali nierdzewnej, korzystają z wkładek karbidowych lub powłok TiN wydłużających czas eksploatacji

- Elementy konstrukcyjne stawiają priorytet sztywności ponad twardością, stosując żeliwo lub stal średniowęglową

Związek między materiałem obrabianego przedmiotu a doborem narzędzi ma istotne znaczenie. Przy tłoczeniu stali o wysokiej wytrzymałości lub materiałów ścierających standardowa stal narzędziowa D2 może ulec zbyt szybkiemu zużyciu. W takich przypadkach inżynierowie określają użycie wkładek karbidowych lub nakładają specjalne powłoki w celu wydłużenia trwałości narzędzi.

Przy projektowaniu narzędzi postępujących inżynierowie muszą również uwzględnić rozszerzalność cieplną. Podczas produkcji wysokoprędkościowej tarcie generuje ciepło, powodujące rozszerzanie się elementów. Prawidłowe luzy i rozwiązania chłodzące zapobiegają zaklinowaniu oraz wczesnemu zużyciu.

Jak inżynierowie planują układ taśmy i sekwencję operacji

Zanim zostanie przetnięta jakakolwiek stal, projekt progresywnych matryc zaczyna się od układu taśmy — planu, który określa, jak detal rozwija się na każdej stacji. To właśnie w tej fazie planowania wprowadzana jest efektywność do całego procesu.

Inżynierowie uwzględniają kilka czynników podczas projektowania układów taśmy:

- Wykorzystanie materiału – Ustawianie detali w taki sposób, aby zminimalizować odpad; niektóre układy osiągają współczynniki wykorzystania materiału powyżej 85%

- Kolejność operacji – Umieszczanie operacji kształtujących po operacjach przebijania, aby zapobiec odkształceniom otworów

- Równowaga stacji – Rozprowadzanie sił w sposób równomierny, aby zapobiec odkształceniom matrycy oraz nieregularnemu zużyciu

- Integralność taśmy nośnej – Zachowanie wystarczającej ilości materiału pomiędzy detalami, aby taśma mogła być odpowiednio wspierana na wszystkich stacjach

Kolejność operacji podlega logicznym zasadom. Otworki prowadzące są zawsze pierwsze. Operacje cięcia usuwające materiał poprzedzają zazwyczaj operacje kształtujące. Wytłaczanie (coining) i kalibrowanie (sizing) mają miejsce bliżej końca cyklu, gdy wymagane jest ostateczne wymiarowanie cech geometrycznych. Stacja przecięcia (cutoff) jest zawsze ostatnia.

Oprogramowanie do projektowania wspomaganego komputerowo pozwala inżynierom symulować postęp taśmy przed wytworzeniem jakichkolwiek narzędzi. Ta wirtualna walidacja pozwala zidentyfikować potencjalne problemy — takie jak kolizje między operacjami lub niewystarczający przepływ materiału — znacznie wcześniej, niż drogi stal narzędziowa zostanie obrabiana.

Zrozumienie sposobu integracji tych elementów pozwala docenić, dlaczego matryce stosowane w zastosowaniach tłoczenia postępującego wymagają tak precyzyjnej koordynacji. Gdy architektura narzędzi jest już jasna, kolejnym zagadnieniem staje się określenie, jakie materiały mogą być faktycznie przetwarzane przy użyciu tych matryc oraz jakie specyfikacje stawiają one poszczególnym materiałom.

Wybór materiałów i dane techniczne

Teraz, gdy znasz architekturę narzędzi, pojawia się pytanie praktyczne: które metale rzeczywiście dobrze sprawdzają się w matrycach do tłoczenia blach? Odpowiedź zależy od cech kutej formowalności materiału, wymaganych tolerancji oraz potrzeb dotyczących szybkości produkcji.

Nie każdy metal zachowuje się w taki sam sposób pod wpływem intensywnych ciśnień występujących w procesie tłoczenia postępującego. Niektóre materiały płyną sprawnie przez stacje kształtujące, podczas gdy inne przeciwstawiają się procesowi, wykazując odprężenie sprężyste (springback) i wzmocnienie wiązania (work hardening). Wybór odpowiedniego materiału na etapie projektowania pozwala uniknąć kosztownych modyfikacji narzędzi oraz problemów z jakością w późniejszym etapie produkcji.

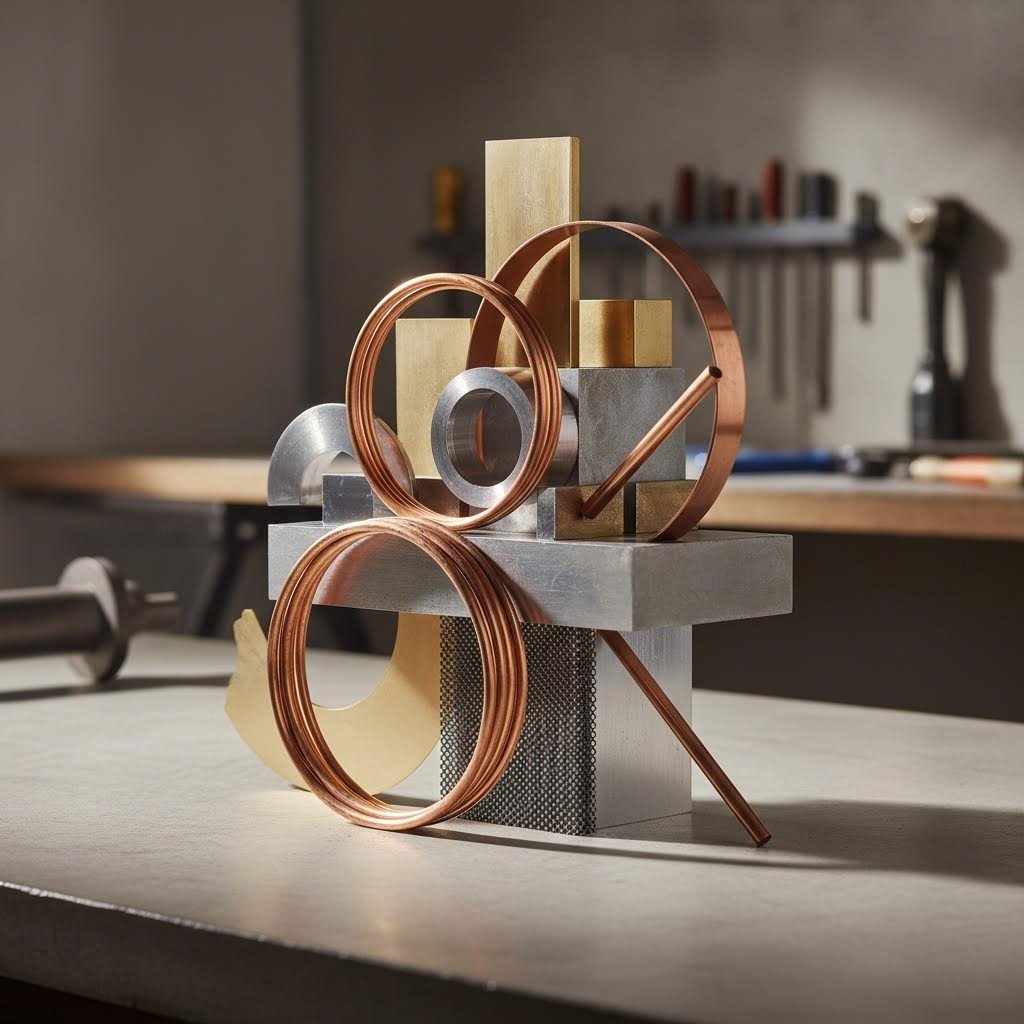

Kryteria doboru metali do tłoczenia postępującego

Przy ocenie materiałów przeznaczonych do procesu tłoczenia metali inżynierowie uwzględniają kilka wzajemnie powiązanych czynników:

- Wykształcalność – Jak łatwo materiał ulega gięciu i rozciąganiu bez pęknięcia? Metale plastyczne, takie jak miedź i aluminium, lepiej tolerują złożone kształty niż stali o wysokiej wytrzymałości.

- Stopa twardnienia – Niektóre materiały znacznie zwiększają swoją wytrzymałość w trakcie deformacji, co wymaga większej siły prasowania na późniejszych stacjach. Stal nierdzewna jest szczególnie znana z tego typu zachowania.

- Tendencja do sprężystego powrotu – Odprężenie sprężyste po procesie kształtowania wpływa na dokładność wymiarową. Materiały o wyższej wytrzymałości wykazują większe odprężenie sprężyste, co wymaga kompensacji nadgięcia w projektowaniu matryc.

- Wymagania dotyczące wykonczenia powierzchni – Miękkie materiały, takie jak mosiądz, zapewniają doskonałe powierzchnie estetyczne, podczas gdy twardsze materiały mogą wymagać dodatkowych operacji wykańczania.

- Wpływ zużycia narzędzi – Materiały ścierniowe przyspieszają zużycie stempla i matrycy, zwiększając częstotliwość konserwacji oraz koszty narzędzi.

Przyjrzyjmy się, jak konkretne materiały sprawdzają się w zastosowaniach precyzyjnego tłoczenia metalowego w procesie wielostopniowym.

Stal węglowa stal węglowa pozostaje podstawowym materiałem stosowanym w wielostopniowym tłoczeniu stali węglowej. Gatunki niskowęglowe (1008–1020) charakteryzują się doskonałą kutełkością oraz spójnym zachowaniem. Pozwalają na wykonywanie ostrych gięć, dobrze utrzymują kształt po gięciu i zapewniają przewidywalny czas eksploatacji narzędzi. Gatunki średniowęglowe zapewniają większą wytrzymałość, ale kosztem częściowej utraty kutełkości.

Stal nierdzewna stal nierdzewna stwarza większe wyzwania. Stale austenityczne (304, 316) szybko ulegają umocnieniu przez odkształcenie, co wymaga zastosowania wyższych sił tłoczenia oraz bardziej wytrzymałych narzędzi. Ich odporność na korozję czyni je jednak niezbędными w zastosowaniach medycznych oraz w przemyśle spożywczym. Należy spodziewać się niższych prędkości pracy prasy oraz częstszych cykli ostrzenia.

Aluminium łatwo wykonywane są na nim stemple ze względu na jego miękkość, ale wymaga on starannej uwagi przy zapobieganiu zjawisku zadzierania. Specjalne powłoki na powierzchniach narzędzi pomagają w przepływie aluminium bez jego przywierania. Jego niewielka masa czyni go popularnym materiałem w inicjatywach związanych z redukcją masy w przemyśle lotniczym i motocyklowym.

Miedź doskonale sprawdza się w progresywnym tłoczeniu miedzi stosowanym do produkcji elementów elektrycznych. Jego wyjątkowa przewodność elektryczna w połączeniu z doskonałą kuteścią czyni go idealnym wyborem dla zacisków, styków i szyn zbiorczych. Miedź płynie gładko przez stacje kształtujące i tworzy czyste, ostre krawędzie.

Mosiądz oferta stopu mosiądzowego obejmuje atrakcyjne połączenie właściwości potrzebnych w zastosowaniach progresywnego tłoczenia, gdzie ważna jest zarówno estetyka, jak i kuteść. Elementy dekoracyjne, łączniki oraz armatura sanitarno-wodna korzystają z doskonałej obrabialności mosiądzu oraz jego atrakcyjnego wykończenia.

Zakresy grubości i możliwości tolerancji według materiału

Grubość materiału ma bezpośredni wpływ na osiągalne tolerancje oraz na maksymalną prędkość pracy prasy. Poniżej przedstawiamy szczegółową porównawczą tabelę:

| Typ materiału | Typowy zakres grubości | Ocena formowania | Wspólne zastosowania |

|---|---|---|---|

| Stal o Niskim Węglowodanach | 0,15 mm – 6,0 mm | Doskonały | Uchwyty samochodowe, elementy konstrukcyjne, części do urządzeń AGD |

| Stal nierdzewna (seria 300) | 0,1 mm – 3,0 mm | Dobra (podlega umocnieniu przez odkształcenie) | Urządzenia medyczne, sprzęt gastronomiczny, osprzęt morski |

| Aluminium (seria 5000/6000) | 0,2 mm – 4,0 mm | Bardzo dobrze. | Radiatory ciepła, obudowy, elementy do przemysłu lotniczego i kosmicznego |

| Miedź (C110/C101) | 0,1 mm – 3,0 mm | Doskonały | Zaciski elektryczne, szyny zbiorcze, ekranowanie przed falami radiowymi |

| Mosiądz (C260/C360) | 0,15 mm – 2,5 mm | Doskonały | Złącza, elementy dekoracyjne, armatura hydrauliczna |

| Stal niskostopowa o wysokiej wytrzymałości | 0,5 mm – 4,0 mm | Umiarkowany | Konstrukcyjne elementy samochodowe oraz elementy krytyczne pod względem bezpieczeństwa |

Możliwości tolerancji zależą zarówno od materiału, jak i grubości. W przypadku cienkich materiałów (poniżej 1,0 mm) typowe tolerancje wymiarowe wynoszą ±0,05 mm dla elementów wycinanych oraz ±0,1 mm dla elementów kształtowanych. W przypadku grubszych materiałów te wartości ulegają nieznacznemu rozluźnieniu ze względu na zwiększone odbijanie się materiału (springback) oraz zmienność przepływu materiału.

Prędkość prasy zależy również od zachowania się materiału. Miękkie i plastyczne materiały, takie jak miedź czy aluminium, mogą być obrabiane z prędkością przekraczającą 600 uderzeń na minutę przy cienkich blachach. Stal nierdzewna często wymaga niższych prędkości — czasem poniżej 200 uderzeń na minutę — w celu zapobieżenia utwardzaniu powierzchniowego oraz zapewnienia odpowiedniego smarowania.

Zrozumienie tych zachowań specyficznych dla danego materiału pozwala na dobranie odpowiedniej kombinacji gatunku materiału, jego grubości oraz wymagań dotyczących tolerancji. Gdy wybór materiału został już ustalony, kolejnym logicznym pytaniem staje się porównanie tłoczenia za pomocą matryc postępujących z innymi metodami oraz określenie, kiedy każda z nich jest najbardziej uzasadniona.

Tłoczenie za pomocą matryc postępujących vs. matryc transferowych vs. matryc złożonych

Gdy już dobrze rozumiesz materiały i ich zachowanie, prawdopodobnie zastanawiasz się: czy tłoczenie za pomocą matryc postępujących jest zawsze najlepszym wyborem? Szczerej odpowiedzią jest „nie”. Choć matryce postępujące dominują w produkcji masowej, dwie alternatywne metody — tłoczenie za pomocą matryc transferowych oraz tłoczenie za pomocą matryc złożonych — okazują się lepsze w sytuacjach, w których matryce postępujące nie spełniają oczekiwań.

Wybór niewłaściwej metody może skutkować marnowaniem inwestycji w narzędzia, nadmierną ilością odpadów lub wąskimi gardłami w procesie produkcyjnym. Przeanalizujmy więc, kiedy każda z tych metod jest najbardziej odpowiednia, abyś mógł dobrać proces dokładnie do swoich konkretnych wymagań.

Macierz decyzyjna: tłoczenie progresywne vs. tłoczenie z przenoszeniem

Obydwa procesy — tłoczenie progresywne i tłoczenie z przenoszeniem — pozwalają na wykonywanie skomplikowanych elementów, lecz różnią się podstawowym podejściem do przemieszczania półfabrykatów w kolejnych etapach kształtowania.

W tłoczeniu z przenoszeniem poszczególne blachy są mechanicznie lub ręcznie przenoszone z jednej stacji tłoczeniowej do następnej. W przeciwieństwie do tłoczenia progresywnego, w którym element pozostaje połączony z taśmą nośną, w tłoczeniu na prasach z przenoszeniem każda blacha jest oddzielana przed rozpoczęciem operacji kształtujących. Można to porównać do linii montażowej, gdzie części są przesuwane między stacjami za pomocą robotycznych palców lub mechanicznych chwytaków.

Kiedy tłoczenie z przenoszeniem okazuje się lepszym rozwiązaniem? Rozważ następujące scenariusze:

- Duże wymiary elementów – Matryce z przenoszeniem służą do obróbki komponentów zbyt dużych, aby pozostać przyłączone do taśmy nośnej. Panelowe elementy nadwozi samochodowych oraz duże obudowy urządzeń AGD często wymagają zastosowania tej metody.

- Głębokie wygnioty – Elementy wymagające znacznej głębokości korzystają z niezależnego sposobu obsługi zapewnianego przez tłoczenie z przenoszeniem.

- Złożone orientacje – Gdy części wymagają obrotu lub ponownego ułożenia między operacjami, mechanizmy transferowe zapewniają elastyczność, jakiej nie potrafi osiągnąć proces tłoczenia z taśmy.

Matryce tłocznikowe progresywne mają swoje własne zalety:

- Wyższe prędkości – Bez konieczności synchronizacji mechanizmów transferowych matryce progresywne działają zazwyczaj szybciej.

- Niższe koszty na jednostkę – W przypadku dużych serii uproszczony przepływ materiału zmniejsza koszty manipulacji.

- Większe tolerancje – Ciągła rejestracja taśmy za pomocą szpilek lokalizacyjnych zapewnia dokładność pozycjonowania.

Decyzja często zależy od rozmiaru i geometrii części. Jeśli Twój element mieści się w typowych szerokościach taśmy (zazwyczaj poniżej 300 mm) i nie wymaga skrajnie dużych głębokości kształtowania, matryce progresywne zwykle okazują się bardziej opłacalne.

Kiedy matryce złożone przewyższają matryce progresywne

Tłoczenie za pomocą matryc złożonych opiera się na zupełnie innym podejściu. Zamiast kolejnych stacji matryca złożona wykonuje wiele operacji — zazwyczaj cięcie i przebijanie — w jednym uderzeniu prasy, w jednym miejscu.

Wyobraź sobie przebijanie nakrętki: średnica zewnętrzna jest wycinana jednocześnie z przebijaniem otworu w środku. To właśnie efektywność matryc złożonych i tłoczenia w działaniu.

Matrycy złożone szczególnie sprawdzają się w określonych sytuacjach:

- Płaskie, proste części – Nakrętki, uszczelki oraz podstawowe płytki z otworami nie wymagają wielu stacji kształtowania.

- Ścisłe wymagania dotyczące płaskości – Operacje wykonywane w jednym uderzeniu minimalizują odkształcenia, które mogą wystąpić przy przemieszczaniu się części przez wiele stacji.

- Mniejsze objętości produkcji – Prostsza konstrukcja narzędzi oznacza niższe początkowe inwestycje, dzięki czemu matryce złożone są opłacalne przy krótszych serii produkcyjnych.

- Maksymalne wykorzystanie materiału – Matryce złożone pozwalają na efektywne rozmieszczanie części (nesting), co zmniejsza odpad w porównaniu do układów postępujących z taśmami nośnymi.

Jednak matryce złożone szybko osiągają swoje ograniczenia. Trudno im radzić sobie z cechami trójwymiarowymi, wielokrotnymi gięciami lub częściami wymagającymi operacji kształtowania sekwencyjnego. Dla czegokolwiek poza podstawowymi częściami płaskimi konieczne staje się zastosowanie metod postępujących lub transferowych.

Kompleksowe porównanie procesów

Oto, jak poszczególne metody porównują się ze sobą pod względem kluczowych czynników decyzyjnych:

| Kryteria | Stamping progresywny | Wyciskanie przenośne | Wyciskanie złożone |

|---|---|---|---|

| Złożoność części | Wysoka – obsługuje wiele operacji, w tym gięcie, kształtowanie i wykuwanie | Bardzo wysoka – umożliwia obróbkę skomplikowanych kształtów, głębokich tłoczeń oraz zmian orientacji | Niska – ograniczona do części płaskich z podstawowymi cechami cięcia/przebijania |

| Przydatność objętości | Wysoka objętość (powyżej 50 000 sztuk rocznie) – zoptymalizowana pod kątem ciągłej produkcji | Średnia do wysokiej objętości – uniwersalna zarówno dla krótkich, jak i długich serii | Niska do średniej objętości – opłacalna dla prostszych potrzeb produkcyjnych |

| Wykorzystanie materiału | Średnia (70–85%) – taśma nośna generuje nieunikniony odpad | Dobry (75–90%) – poszczególne puste miejsca umożliwiają efektywne zagłębianie | Doskonały (85–95%) – optymalne zagłębianie bez odpadów w postaci taśmy nośnej |

| Koszt narzędzi | Wysokie początkowe inwestycje – złożony projekt wielostanowiskowy | Wyższe – obejmuje mechanizmy transportowe oraz wiele stanowisk | Niższe – prostsza konstrukcja jednostanowiskowa |

| Czas cyklu | Szybkie – od 200 do ponad 1500 uderzeń na minutę w zależności od złożoności | Umiarkowane – mechanizmy transportowe ograniczają maksymalną prędkość | Umiarkowane – pojedyncze uderzenie, ale ograniczone do jednej części na cykl |

| Czas montażu | Minimalne po instalacji – ciągłe zasilanie z cewki | Dłuższe – wymaga kalibracji mechanizmów transportowych | Szybko – prostsze narzędzia oznaczają szybsze przestawianie |

| Najlepsze zastosowania | Kontakty elektryczne, uchwyty, łączniki, elementy precyzyjne | Duże panele, obudowy wykonane metodą głębokiego tłoczenia, złożone części samochodowe | Podkładki, uszczelki, proste płytki, nakładki |

Zgodnie z Larson Tool, matryce postępujące wymagają regularnej konserwacji ze względu na swoją skomplikowaną budowę, podczas gdy matryce złożone wymagają mniejszego zakresu konserwacji dzięki prostszej konstrukcji. Matryce transferowe zajmują położenie pośrednie – ich mechanizmy transferowe wymagają dodatkowej konserwacji.

Podsumowując: decyzję powinny kształtować wymagania dotyczące Twoich części. Zacznij od oceny złożoności części, przejdź następnie do analizy wielkości produkcji, a na końcu uwzględnij ograniczenia budżetowe związane z narzędziem. Większość producentów stwierdza, że matryce postępujące zapewniają najlepszą wartość dla części o średnim stopniu złożoności przy wysokich wolumenach produkcji – jednak metody transferowe i złożone mają swoje zastosowanie w kompleksowej strategii stosowania matryc i tłoczenia.

Zrozumienie tych różnic w procesach stanowi podstawę do analizy zastosowań każdej z metod w rzeczywistych warunkach produkcyjnych — od linii montażowych pojazdów po produkcję precyzyjnych urządzeń medycznych.

Zastosowania przemysłowe – od motoryzacji po urządzenia medyczne

Teraz, gdy już wiesz, kiedy tłoczenie progresywne przewyższa metody alternatywne, przeanalizujmy obszary, w których ten proces przynosi największą wartość. Branże korzystające z tłoczenia progresywnego za pomocą matryc mają wspólne wymagania: ścisłe допусki, stałą jakość nawet przy produkcji milionów części oraz harmonogramy produkcyjne, które nie pozwalają na żadne odchylenia.

Dlaczego tłoczenie progresywne jest preferowaną metodą w tych sektorach? Wynika to z dopasowania zalet tego procesu — szybkości, powtarzalności i precyzji — do specyficznych wymagań branżowych, których inne metody obróbki nie są w stanie spełnić.

Zastosowania motocyklowe i wymagania OEM

Przejdź przez dowolny nowoczesny pojazd, a natrafisz na dziesiątki zaawansowanych części samochodowych wykonanych metodą postępującego tłoczenia – nawet nie zdając sobie z tego sprawy. Od momentu włożenia kluczyka do elementów konstrukcyjnych zapewniających Twoje bezpieczeństwo – ta metoda kształtuje najbardziej wymagające zastosowania w przemyśle motocyklowym.

Dlaczego postępujące tłoczenie komponentów samochodowych dominuje w tej branży? Zgodnie z informacjami firmy Wedge Products, producenci komponentów samochodowych polegają na partnerach specjalizujących się w tłoczeniu dużych serii, którzy potrafią spełniać rygorystyczne harmonogramy i ścisłe допусki wymiarowe. Tłoczenie postępujące doskonale nadaje się do produkcji elementów, które muszą wytrzymać wibracje, temperaturę oraz ciągłe obciążenia mechaniczne.

Typowe zastosowania w motoryzacji obejmują:

- Ukoszenia i wzmocnienia konstrukcyjne – Elementy nośne wymagające spójnych właściwości materiału i dokładności wymiarowej w całych seriach produkcyjnych trwających lata

- Złącza elektryczne i zaciski – Precyzyjne styki do czujników, systemów oświetleniowych oraz modułów elektronicznych sterowania, wymagające ścisłych допусków na powierzchniach styku

- Elementy ramy siedzenia – Skomplikowane części kształtowane, łączące wiele gięć, otworów oraz elementów montażowych w jednej sekwencji tłoczenia postępującego

- Oprzyrządowanie drzwiowe i mechanizmy zamykające – Elementy wymagające zarówno precyzji funkcjonalnej, jak i wysokiej jakości powierzchniowej estetycznej

- Uchwyty systemu klimatyzacji (HVAC) i płytki czujników – Części, które muszą zachować dokładność wymiarową mimo cykli temperaturowych i narażenia na wibracje

Tłoczenie postępujące dla producentów oryginalnych wyposażenia (OEM) wymaga więcej niż tylko produkcji części – wymaga śledzalności, statystycznej kontroli procesu oraz zdolności do utrzymywania identycznych specyfikacji w ramach wieloletnich platform pojazdów. Część wyprodukowana dzisiaj musi być zgodna z tą wyprodukowaną za trzy lata, co jest niezbędne w celach serwisowych i wymiany. Stal do tłoczenia postępującego oraz inne materiały przetwarzane przy użyciu prawidłowo konserwowanych narzędzi zapewniają tę spójność w sposób niezawodny.

Aplikacje lotnicze i obronne

Gdy awaria nie jest opcją, producenci przemysłu lotniczo-kosmicznego korzystają z techniki tłoczenia postępującego do wykonywania elementów, w których przecinają się wymagania dotyczące masy, precyzji i niezawodności. Zalety tej metody idealnie odpowiadają potrzebom przemysłu lotniczego:

- Precyzyjne elementy mocujące – Podkładki, zaciski zabezpieczające oraz elementy montażowe spełniające standard jakości AS9100

- Ekranowanie elektryczne – Elementy chroniące przed zakłóceniami elektromagnetycznymi/rdzeniowymi (EMI/RFI), wymagające jednolitego pokrycia i przewodności

- Uchwyty konstrukcyjne – Elementy zoptymalizowane pod kątem masy, wykonane ze stopów aluminium i tytanu

- Obudowy złączy – Złożone obudowy kształtowane plastycznie, chroniące kluczowe połączenia elektryczne przed surowymi warunkami środowiskowymi

Wysoka zdolność produkcyjna w zakresie tłoczenia staje się kluczowa przy produkcji samolotów, gdzie pojedyncza platforma może wymagać milionów małych elementów tłoczonych w trakcie całego cyklu życia. Stałość wymiarowa charakterystyczna dla narzędzi do tłoczenia postępującego zapewnia identyczną pracę każdego elementu mocującego, każdego uchwytu i każdego złącza we wszystkich jednostkach danej floty.

Wymagania dotyczące precyzji w tłoczeniu elementów elektronicznych i medycznych

Produkcja elektroniki i urządzeń medycznych przesuwa tłoczenie postępujące na granice jego precyzji. Te branże wymagają tolerancji mierzonych w tysięcznych cala — a te tolerancje muszą być zachowane w całych partiach produkcyjnych, które mogą osiągać dziesiątki milionów sztuk rocznie.

Aplikacje elektroniczne wykorzystują ten proces do elementów, których właściwości elektryczne zależą od precyzyjnej geometrii:

- Szkielety przewodowe – struktur metalowych tłoczonych, które przenoszą układy scalone, wymagających dokładności na poziomie mikronów dla powierzchni przeznaczonych do przewodów lutowanych

- Zaciski łącznikowe – elementów stykowych, w których niewielkie odchylenia wymiarowe wpływają na integralność sygnału oraz siłę docisku przy łączeniu

- Puszki ekranujące RF – obudowy zapewniające ochronę przed zakłóceniami elektromagnetycznymi przy jednoczesnym zachowaniu ścisłych tolerancji wymiarowych niezbędnym do montażu na płytach obwodów drukowanych

- Zaciski baterii – elementy sprężynowe wymagające kontrolowanych charakterystyk siły w szerokim zakresie temperatur

- Radki chłodnicze – formowane komponenty aluminiowe z precyzyjną geometrią żeberek do zarządzania ciepłem

Medyczne tłoczenie postępujące stwarza unikalne wyzwania związane z połączeniem precyzji z zgodnością regulacyjną:

- Elementy instrumentów chirurgicznych – elementy ze stali nierdzewnej wymagające krawędzi bez wyprasek oraz jednolitej jakości powierzchni

- Obudowy urządzeń wszczepianych – elementy z tytanu i stopów specjalnych spełniające wymagania dotyczące biokompatybilności

- Części sprzętu diagnostycznego – precyzyjne uchwyty i elementy montażowe do urządzeń obrazowych i testowych

- Elementy jednorazowych urządzeń – elementy tłoczone w dużej ilości do jednorazowych produktów medycznych, gdzie koszt pojedynczego elementu ma kluczowe znaczenie

Dlaczego tłoczenie progresywne jest preferowaną metodą w tych wymagających zastosowaniach? Dzięki połączeniu stabilności procesu, wysokiej wydajności produkcyjnej oraz kontroli jakości w matrycy. Gdy komponenty docierają do montażu gotowe do użycia, bez konieczności wykonywania dodatkowych operacji lub poprawek, producenci mogą skupić się na końcowej integracji urządzenia zamiast na utrudnieniach związanych z kontrolą przyjmowanych materiałów.

Niezależnie od tego, czy produkujesz uchwyty samochodowe, elementy złączne do przemysłu lotniczego czy obudowy urządzeń medycznych, proces tłoczenia matrycami postępującymi spełnia wymagania współczesnej produkcji: zapewnia spójną jakość w skali masowej przy każdej pojedynczej cyklu. Jednak osiągnięcie tej spójności wymaga odpowiedniego kontroli jakości oraz zrozumienia typowych wad – co prowadzi nas do perspektywy rozwiązywania problemów, która oddziela dobrą produkcję od produkcji wyjątkowej.

Strategie kontroli jakości i zapobiegania wadom

Nawet najdokładniej zaprojektowana matryca postępująca może wytwarzać wadliwe części, gdy coś pójdzie nie tak. Różnica między okazjonalnymi problemami jakościowymi a przewlekłymi trudnościami produkcyjnymi często zależy od zrozumienia przyczyn występowania wad – oraz od wykrycia ich jeszcze przed tym, jak przekształcą się one w części przeznaczone do wycofania i kosztowną przerwę w produkcji.

Co odróżnia doświadczonych inżynierów ds. tłoczenia od początkujących? Rozpoznają wzorce wad na wczesnym etapie i śledzą je aż do ich pierwotnych przyczyn. Przyjrzymy się najbardziej typowym problemom, z jakimi można się spotkać podczas eksploatacji maszyny do tłoczenia matrycowego, oraz praktycznym rozwiązaniom zapewniającym nieprzerwaną produkcję.

Najczęstsze wady tłoczenia progresywnego i ich pierwotne przyczyny

Każda wada opowiada historię o tym, co dzieje się wewnątrz Twojego narzędziowania. Gdy zrozumiesz te wzorce, diagnozowanie usterek staje się procesem systematycznym, a nie próbą zgadywania.

Wykrawanie występowanie wybrzuszeń (burrs) należy do najczęściej zgłaszanych problemów. Te wypukłe krawędzie metalu na częściach tłoczonych matrycowo powodują trudności montażowe oraz zagrożenia dla bezpieczeństwa. Zgodnie z opinią dr. Solenoida, wybrzuszenia pojawiają się zwykle wtedy, gdy luz pomiędzy krawędzią tnącą tłoczka a matrycą staje się nadmierny – zazwyczaj przekraczający 12% grubości materiału po każdej stronie – lub gdy krawędzie tnące tępią się w wyniku zużycia.

Odkształcenie sprężyste materiału frustruje inżynierów, ponieważ wygięte cechy nie zachowują swoich zamierzonych kątów. Sprężyste właściwości materiału powodują jego częściowe powrót do pierwotnego stanu płaskiego po procesie kształtowania. Stal wysokowytrzymałosciowa i stopy ze stali nierdzewnej wykazują najgorsze zachowanie się pod względem odbicia sprężystego, co czasem wymaga kompensacji nadgięcia w zakresie 3–5 stopni.

Problemy z niewyrównaniem objawiają się niestabilnymi położeniami otworów, nieregularnymi liniami obcinania lub cechami przesuwającymi się z jednej stacji na drugą. Gdy szczyty prowadzące zużywają się lub prowadnice zaciskowe luźnieją, dokładność pozycjonowania natychmiast pogarsza się. Zauważysz dryf tolerancji już po kilkuset cyklach.

Wyciąganie sztabek występuje, gdy wycięty materiał przywiera do powierzchni tłoczka zamiast opaść przez otwór matrycy. Powoduje to podwójne uderzenia w kolejnych suwach, uszkadzając zarówno detale, jak i narzędzia. Problem ten jest zwykle spowodowany niewłaściwą luzem matrycy, efektami próżniowymi lub zużyciem elementów zapobiegających wypadaniu odpadów.

Zużycie stempli rozwijają się w przewidywalny sposób, ale powodują stopniowe pogorszenie jakości. Krawędzie tnące zaokrąglają się, promienie tworzone na krawędziach zwiększają się, a jakość wykończenia powierzchni ulega pogorszeniu. Gdy zużycie pozostaje bez kontroli, przyspiesza ono, ponieważ uszkodzone narzędzia generują większe naprężenia na pozostałych ostrych krawędziach.

Oto kompleksowy przewodnik diagnostyczny dla operacji precyzyjnego tłoczenia matrycowego:

| Typ wady | Częste przyczyny | Metody zapobiegania | Działania korygujące |

|---|---|---|---|

| Nadmierne zadziory | Zużyte krawędzie tnące; niewłaściwa luz pomiędzy wybijakiem a matrycą (zbyt duży lub zbyt mały); tępe narzędzia | Utrzymuj luz na poziomie 8–12% grubości materiału; zaplanuj regularne inspekcje krawędzi co 50 000 uderzeń | Ostrzyj ponownie krawędzie tnące; dostosuj luz; wymień zużyte wkładki; rozważ zastosowanie techniki tłoczenia bez luzu (zero-gap blanking) do końcówek miedzianych |

| Efekt zwrotu | Sprężysta odkształcalność materiału; niewystarczające nadgięcie; niewłaściwy promień gięcia | Wykorzystaj symulację CAE do przewidywania odbicia sprężystego; zaprojektuj kompensację nadgięcia w narzędziowaniu; rozważ zastosowanie operacji kucia (coining) | Zmodyfikuj kąty gięcia o 2–5 stopni powyżej docelowej wartości; dodaj stacje kształtujące; dostosuj siłę docisku podkładki |

| Niewspółosiowość | Zużyte szczyty prowadzące; luźne elementy prowadzące; niestabilność podawania; odkształcenie płyty matrycy | Regularnie sprawdzaj prowadnice; utrzymuj ścisłe luzy prowadnic; co kwartał weryfikuj równoległość prasy | Wymień zużyte prowadnice; ponownie dokręć zespoły prowadnic; skalibruj ponownie system podawania; sprawdź i skoryguj płaskość płyty matrycy |

| Wyciąganie sztabek | Efekt próżniowy na powierzchni tłoczka; niewystarczająca luz matrycy; zużyte elementy zatrzymujące odpadki; nieodpowiednie smarowanie | Używaj tłoczków typu Jektole z pinami do usuwania odpadków; utrzymuj odpowiednią luz matrycy; stosuj spójne smarowanie | Zainstaluj wyzwalane sprężynowo piny wyrzutnika; zwiększ kąty luzu matrycy; zastosuj powłoki zapobiegające przywieraniu odpadków na powierzchniach tłoczków |

| Pęknięcia | Niewystarczająca plastyczność materiału; zbyt małe promienie gięcia; nadmierny stosunek wyciągania; utwardzanie od deformacji | Sprawdź, czy właściwości materiału są zgodne ze specyfikacją; zaprojektuj promienie gięcia ≥ 4 × grubość materiału; ogranicz głębokość wyciągania | Zastosuj odpoczynkowe ulepszanie cieplne (odpalanie pośrednie); zwiększ promienie kształtowania; użyj wielostopniowego wyciągania; nagrzewaj wstępnie materiały o wysokiej wytrzymałości |

| Zarysowania powierzchniowe | Szorstkie powierzchnie matrycy; obce cząstki; niewystarczające smarowanie; uszkodzone płyty odpychacza | Szlifowanie powierzchni matryc do chropowatości Ra 0,2 μm lub lepszej; filtrowanie układów smarujących; czyszczenie matryc między seriami | Ponowne szlifowanie uszkodzonych powierzchni; nanoszenie powłoki chromowej lub obróbka TD; wymiana uszkodzonych elementów; stosowanie płytek dociskowych z nylonu przy obróbce aluminium |

| Zakraczanie | Niewystarczające ciśnienie płyty dociskowej blachy; nadmierna przepływowość materiału; nieodpowiednie zaprojektowanie guzików kierujących | Optymalizacja siły docisku płyty blachy za pomocą sterowania hydraulicznego z serwonapędem; projektowanie odpowiednich guzików kierujących | Zwiększenie ciśnienia płyty dociskowej blachy; dodanie lub modyfikacja guzików kierujących; dostosowanie ścieżek przepływu materiału |

Strategie konserwacji zapobiegawczej w celu wydłużenia żywotności matryc

Oczekiwanie na pojawienie się wad przed podjęciem działań gwarantuje przerwy w produkcji. Inteligentna konserwacja matryc tłoczniowych opiera się na zapobiegawczym harmonogramie, który uwzględnia liczbę uderzeń, ścieralność materiału oraz historyczne wzorce zużycia.

Oto, co obejmują skuteczne programy konserwacji:

- Interwały inspekcji oparte na liczbie uderzeń – Sprawdzanie krawędzi tnących co 50 000 uderzeń dla materiałów standardowych; skrócenie do 25 000 uderzeń dla stali nierdzewnej lub stopów ścieralnych

- Harmonogramy szlifowania – Szlifuj ponownie matryce i tłoczniki przed uszkodzeniem krawędzi, które powoduje problemy z wyrostkami; usuwanie 0,1–0,2 mm zwykle przywraca wydajność cięcia

- Monitorowanie smarowania – Sprawdzaj dostarczanie i pokrycie smarem; skażony lub wyczerpany smar znacznie przyspiesza zużycie

- Weryfikacja ustawienia – Mierz zużycie pinów prowadzących oraz luz między prowadnicami a tulejami; wymień komponenty, zanim tolerancje przekroczą dopuszczalne granice

- Śledzenie stanu powierzchni – Dokumentuj stan powierzchni kształtujących za pomocą zdjęć; porównuj je z poziomem odniesienia, aby zidentyfikować postępujące zużycie

Zgodnie z informacjami firmy Franklin Fastener regularna konserwacja i szlifowanie narzędzi znacznie wydłużają żywotność matryc tłoczniowych. Dodatkowo stosowanie powłok narzędziowych — takich jak TiAlN lub TiN — na komponentach narażonych na intensywne zużycie może podwoić lub potroić czas ich eksploatacji pomiędzy kolejnymi szlifowaniami.

Nowoczesna technologia tłoczenia wykorzystuje czujniki wbudowane w matrycę, które w czasie rzeczywistym monitorują siły kształtujące, położenie taśmy i obecność elementów. Te systemy wykrywają odchylenia jeszcze przed wytworzeniem wadliwych części, umożliwiając natychmiastowe działania korygujące. Gdy czujnik wykryje nietypowe wzorce sił, prasa zatrzymuje się jeszcze przed wystąpieniem uszkodzeń.

Wprowadzenie rejestru trwałości matrycy dla każdego narzędzia pozwala przewidywać potrzeby konserwacji na podstawie rzeczywistej wydajności, a nie arbitralnych harmonogramów. Rejestruj liczbę uderzeń, gatunki materiałów przetwarzanych, przypadki wystąpienia wad oraz wykonane czynności konserwacyjne. Z biegiem czasu ujawniają się powtarzające się wzorce, które pozwalają zoptymalizować terminy konserwacji w celu maksymalnego przedłużenia trwałości narzędzia przy minimalnym ryzyku utraty jakości.

Zrozumienie rodzajów matryc tłoczkowych oraz ich charakterystycznych cech zużycia pozwala na dostosowanie odpowiednich metod konserwacji. Matryce postępujące z wieloma stacjami wymagają bardziej kompleksowych protokołów inspekcyjnych niż prostsze matryce złożone. Skup uwagę na stacjach, które podlegają największym naprężeniom kształtującym lub przetwarzają najbardziej ścierne materiały.

Po zapoznaniu się z podstawami kontroli jakości kolejnym krokiem jest zrozumienie, jak projektować elementy tak, aby można je było pomyślnie produkować od samego początku — oraz jak ocenić inwestycję w narzędzia niezbędne do spełnienia potrzeb produkcji.

Wytyczne projektowe i analiza inwestycji w narzędzia

Zapoznałeś się już z zasadą działania matryc postępujących, typowymi wadami, na które należy zwracać uwagę, oraz obszarami, w których proces ten osiąga najlepsze wyniki. Nadszedł teraz praktyczny moment, przed którym staje każdy inżynier produkcyjny: jak projektować elementy tak, aby dobrze tłoczyły się w praktyce — oraz jak uzasadnić inwestycję w narzędzia przed działem finansów?

Poprawne określenie tych podstawowych elementów już na etapie projektowania zapobiega drogim modyfikacjom narzędzi w późniejszym okresie. Decyzje podejmowane na papierze mają bezpośredni wpływ na to, co dzieje się na linii prasowania — przeanalizujmy zatem wytyczne, które oddzielają płynny start produkcji od kosztownych cykli ponownego projektowania.

Wytyczne projektowania pod kątem możliwości produkcji

Doświadczeni producenci matryc postępujących twierdzą, że 80 % problemów produkcyjnych wynika z projektu części, a nie z konstrukcji narzędzi lub ustawienia prasy. Stosowanie sprawdzonych zasad inżynierii dla wytwarzania (DFM) w fazie projektowania znacznie zmniejsza ryzyko rozwoju i skraca czas wprowadzania produktu do produkcji.

Oto niezbędna lista kontrolna DFM dla projektowania matryc do tłoczenia metali:

- Minimalny średnica otworu – Określ otwory o średnicy nie mniejszej niż 1,0× grubość materiału dla standardowych stempli; mniejsze cechy wymagają specjalistycznych narzędzi i zwiększają częstotliwość koniecznych czynności konserwacyjnych

- Odstęp od otworu do krawędzi – Zachowaj odległość między krawędziami otworów a krawędziami części wynoszącą co najmniej 1,5× grubość materiału; mniejsze odstępy powodują odkształcenia podczas wykrawania i osłabiają pozostający materiał

- Odstęp między otworami – Zachowaj minimalną odległość między otworami na poziomie 2× grubość materiału; mniejszy odstęp powoduje powstanie cienkich przegrodek, które ulegają odkształceniom pod wpływem ciśnienia kształtującego

- Wymagania dotyczące promieni zgięcia – Projektuj promienie zgięcia wewnętrzne zgodnie z minimalną wartością 1× grubość materiału dla materiałów plastycznych, takich jak miedź i aluminium; dla stali o wysokiej wytrzymałości oraz stopów stali nierdzewnej określ wartość co najmniej 2× grubość materiału

- Odległość zgięcia od krawędzi – Umieść linie zgięcia w odległości co najmniej 2,5× grubość materiału od krawędzi, aby zapobiec pękaniom i odkształceniom

- Odległość zgięcia od otworu – Zapewnij minimalną odległość 2,5× grubość materiału pomiędzy liniami zgięcia a krawędziami otworów; cechy umieszczone bliżej siebie ulegają odkształceniom w trakcie kształtowania

- Wycięcia kompensacyjne – Zastosuj wycięcia kompensacyjne w narożach przy przecinających się zgięciach, aby zapobiec rozdartiom; promień wycięcia powinien wynosić co najmniej grubość materiału

- Jednolita grubość ścianek – Zachowaj stałą grubość materiału w całym elemencie; unikaj konstrukcji wymagających znacznego rozciągania materiału podczas kształtowania

- Kąty wyjmowania na kształtach – Zastosuj kąty wyjmowania 1–3° na ścianach pionowych elementów wygniatanych, aby ułatwić wyrzucenie detalu

- Kierunek włókien materiału – Orientsuj główne zgięcia prostopadle do kierunku włókien materiału, o ile to możliwe; zgięcia równoległe do włókien niosą ryzyko pęknięcia, szczególnie w materiałach wysokowytrzymałych

Zgodnie z informacjami firmy Fictiv, standardowe operacje cięcia i kształtowania osiągają zwykle dokładność wymiarową ±0,005 cala (±0,127 mm), podczas gdy specjalistyczne urządzenia, takie jak maszyny do precyzyjnego cięcia, pozwalają zachować dokładność kluczowych cech na poziomie ±0,001 cala (±0,025 mm). Projektuj swoje specyfikacje tolerancji z uwzględnieniem tych możliwości, aby uniknąć niepotrzebnych wymagań co do nadmiernej dokładności, które zwiększają koszty narzędzi.

Inwestycje w narzędzia i rozważania dotyczące zwrotu z inwestycji (ROI)

Inwestycje w postępujące matryce i tłoczniki stanowią znaczne wydatki kapitałowe — jednak ekonomia staje się atrakcyjna przy odpowiednich objętościach produkcji. Zrozumienie struktury kosztów pomaga w opracowaniu uzasadnienia biznesowego, które może zostać zaakceptowane przez zespoły finansowe.

Według Analiza kosztów tłoczenia samochodowego firmy Shaoyi , koszty narzędzi różnią się znacznie w zależności od stopnia złożoności:

- Proste matryce do wykrawania – 5 000–15 000 USD za podstawowe operacje cięcia i przebijania

- Matryce postępujące średniej złożoności – 15 000–50 000 USD za części wymagające 5–10 stacji oraz operacji kształtowania

- Złożone matryce progresywne – 50 000–100 000 USD i więcej za skomplikowane części z 15+ stacjami, ścisłymi tolerancjami oraz wymagającymi geometrii

Te początkowe kwoty wydają się znaczne, jednak obliczenia ulegają drastycznej zmianie po przeliczeniu kosztu przypadającego na pojedynczą część. Rozważmy postępową matrycę o wartości 60 000 USD produkującą rocznie 200 000 części przez pięć lat. Wówczas udział kosztów narzędzi w koszcie jednej części spada do zaledwie 0,06 USD – wartość pomijalna w porównaniu z kosztami materiału i obróbki. Ta sama matryca produkująca jedynie 5 000 części generuje dodatkowy koszt w wysokości 12,00 USD na jednostkę, co może uczynić projekt nieopłacalnym.

Obliczenie punktu równowagi opiera się na następującej logice:

Objętość punktu równowagi = Inwestycja w narzędzia ÷ (Alternatywny koszt przypadający na część – Koszt przypadający na część przy zastosowaniu postępowej matrycy)

Dla większości zastosowań projekt matryc do tłoczenia stopniowego staje się opłacalny przy rocznej produkcji w zakresie od 10 000 do 50 000 sztuk — choć dokładne progi zależą od złożoności części oraz alternatywnych metod produkcji.

Oczekiwany czas realizacji i ryzyko rozwoju

Typowy harmonogram rozwoju matrycy stopniowej wygląda następująco:

- Projekt i Inżynieria – 2–4 tygodnie na opracowanie układu taśmy i projekt matrycy

- Budowa narzędzi – 8–16 tygodni w zależności od złożoności i dostępnej mocy produkcyjnej dostawcy

- Próby i usuwanie błędów – 1–3 tygodnie na pierwsze próby i korekty

- PPAP i kwalifikacja – 2–4 tygodnie dla zastosowań motocyklowych wymagających formalnej aprobaty

Całkowity harmonogram od zatwierdzenia projektu do gotowości narzędzi produkcyjnych trwa zwykle od 14 do 24 tygodni. Jednak współpraca z partnerami zajmującymi się tłocznikami i matrycami, którzy wykorzystują technologię symulacji CAE, pozwala znacznie skrócić ten harmonogram poprzez wczesne identyfikowanie i rozwiązywanie problemów związanych z kształtowaniem w środowisku wirtualnym, jeszcze przed frezowaniem stali.

Symulacja CAE zapewnia mierzalne korzyści w projektach produkcji matryc tłoczniowych:

- Przewidywanie odbicia sprężystego – Kompensacja wirtualna zmniejsza liczbę fizycznych prób dopasowania

- Analiza nadaje się do tłoczenia – Identyfikuje potencjalne pęknięcia lub cienienie materiału jeszcze przed budową narzędzi

- Optymalizacja przepływu materiału – Weryfikuje projekt krawędzi przyciskających i uchwytów blachy

- Analiza naprężeń w matrycy – Zapewnia, że narzędzia wytrzymają siły występujące w trakcie produkcji bez przedwczesnego uszkodzenia

Dla producentów dążących do minimalizacji ryzyka rozwoju kluczowe staje się nawiązanie współpracy z doświadczonymi producentami matryc tłoczniowych oferującymi kompleksowe kompetencje. Rozwiązania matryc do precyzyjnego tłoczenia Shaoyi przykład tego, na co należy zwracać uwagę przy wyborze partnera ds. rozwoju: certyfikat IATF 16949 dla zastosowań motocyklowych i samochodowych, symulacje CAE zapewniające bezbłędne wyniki, możliwość szybkiego prototypowania umożliwiającą dostarczenie próbek już po 5 dniach oraz wskaźnik pierwszego zaakceptowania na poziomie 93 %, który minimalizuje kosztowne cykle iteracyjne.

Przy ocenie potencjalnych partnerów ds. tłoczenia należy wziąć pod uwagę następujące kryteria kwalifikacyjne:

- Możliwości symulacji – Czy są w stanie przewidywać i zapobiegać problemom związanych z kształtowaniem jeszcze przed wykonaniem narzędzi?

- Szybkość prototypowania – Jak szybko mogą wykonać części próbne do celów walidacji?

- Certyfikaty jakości – Czy posiadają odpowiednie certyfikaty (IATF 16949, AS9100, ISO 13485) obowiązujące w Państwa branży?

- Wskaźnik pierwszego zaakceptowania – Jaki procent ich narzędzi uzyskuje kwalifikację już przy pierwszym próbnym uruchomieniu?

- Zakres pojemności prasy – Czy są w stanie spełnić Państwa wymagania dotyczące nośności zarówno przy prototypowaniu, jak i produkcji?

Najniższa podana cena narzędzi rzadko zapewnia najniższy całkowity koszt posiadania. Zgodnie z informacjami firmy Eigen Engineering, wykorzystanie oprogramowania CAD oraz symulacji pozwala inżynierom rozwiązywać problemy jeszcze przed rozpoczęciem produkcji, przyspieszając rozwój produktu, oszczędzając pieniądze i czas oraz ograniczając liczbę wymaganych prototypów.

Inwestycja w wysokiej jakości narzędzia od sprawdzonych producentów matryc postępujących przynosi korzyści na całym cyklu życia produkcji. Dobrze zaprojektowana matryca gwarantowana na ponad 1 milion uderzeń skutecznie ogranicza wydatki na narzędzia, zapewniając przy tym stałą jakość przez lata produkcji. Ta przewidywalność – czyli pewność, że koszt pojedynczej części pozostaje stabilny, a jakość nie ulega zmianie – stanowi prawdziwą wartość zwrotu z inwestycji (ROI) poprawnie wykonanej tłoczenia postępującego.

Gdy wytyczne projektowe i analiza inwestycyjna zostały omówione, masz już wszystkie potrzebne informacje, aby podjąć świadomą decyzję o tym, czy tłoczenie matrycami postępowymi odpowiada Twoim potrzebom produkcyjnym. Ostatnim krokiem jest zważenie tych zalet wobec ograniczeń procesu, aby określić najbardziej optymalną ścieżkę działania.

Podjęcie prawidłowej decyzji dotyczącej tłoczenia matrycami postępowymi

Zapoznałeś się ze szczegółowym przebiegiem całego procesu tłoczenia matrycami postępowymi — od operacji wykonywanych na poszczególnych stacjach, przez architekturę narzędzi, dobór materiałów po strategie kontroli jakości. Nadszedł teraz kluczowy moment: podjęcie decyzji, czy ta metoda produkcyjna odpowiada konkretnym wymaganiom Twojego projektu.

Podjęcie właściwej decyzji wymaga szczerej oceny zarówno przekonujących zalet, jak i rzeczywistych ograniczeń. Przeanalizujmy te czynniki obiektywnie, abyś mógł działać z pełnym przekonaniem.

Zważanie zalet wobec ograniczeń

Wytłaczanie matrycami postępującymi zapewnia potężne korzyści, które wyjaśniają ich dominację w produkcji masowej. Proces ten nie jest jednak uniwersalnie optymalny dla każdego zastosowania.

Kluczowe zalety

- Wydajna prędkość produkcji – Działa z prędkością 200–1500+ uderzeń na minutę, co pozwala na szybszą produkcję gotowych części niż niemal każda inna metoda

- Wyróżniająca się spójność części od części do części – Zgodnie z informacjami firmy Worthy Hardware, proces ten pozwala zachować tolerancje aż do ±0,001 cala (±0,025 mm), zapewniając identyczne działanie każdej komponentu

- Niski koszt pojedynczej części przy produkcji masowej – Po pokryciu kosztów narzędzi, minimalne zaangażowanie siły roboczej oraz krótki czas cyklu znacznie obniżają koszty jednostkowe

- Zmniejszona liczba operacji manipulacyjnych i operacji wtórnych – Części wychodzą z matrycy w stanie gotowym, eliminując przekazywanie międzyoperacyjne, które wprowadza zmienność jakości

- Złożona zdolność geometryczna – Integracja wielu operacji w jedną matrycę umożliwia tworzenie skomplikowanych cech konstrukcyjnych, niemożliwych do uzyskania przy użyciu prostszych typów matryc

- Minimalna zależność od operatora – Automatyczne zasilanie cewek i przetwarzanie w matrycy zapewniają stałą jakość niezależnie od zmiany zmian

Główne ograniczenia

- Wysokie początkowe inwestycje w narzędzia – Koszty matryc postępujących oraz narzędzi do tłoczenia zawierają się w przedziale od 15 000 do ponad 100 000 USD, wymagając znacznych początkowych zobowiązań kapitałowych

- Ograniczona elastyczność projektowa po rozpoczęciu produkcji – Zgodnie ze słowami ekspertów branżowych, zmiany projektu po wyprodukowaniu narzędzi mogą być bardzo kosztowne i czasochłonne, a czasem wymagają całkowicie nowych narzędzi

- Odpady materiału z taśm nośnych – Szkielet taśmy generuje naturalne odpady, ograniczając zwykle wykorzystanie materiału do 70–85%

- Ograniczenia rozmiaru części – Komponenty muszą mieścić się w praktycznych szerokościach taśmy, co zazwyczaj ogranicza tłoczenie postępujące do części o największym wymiarze poniżej 300 mm

- Przedłużony harmonogram rozwoju – Projektowanie i budowa narzędzi zwykle wymaga od 14 do 24 tygodni od zatwierdzenia projektu do gotowości do produkcji

- Zależność od objętości produkcji – Opłacalność procesu uzależniona jest od wystarczającej wielkości produkcji, zwykle od 10 000 jednostek rocznie, w zależności od złożoności elementu

Ostateczna decyzja zależy od trzech głównych czynników: wymaganej wielkości produkcji, złożoności elementu oraz tego, czy projekt został już ostatecznie zatwierdzony. Jeśli produkujesz duże ilości złożonych elementów przy stabilnym projekcie, tłoczenie postępujące prawie na pewno zapewnia najniższy całkowity koszt posiadania.

Następne kroki dla Twojego projektu produkcyjnego

Dalsze działania zależą od obecnego etapu realizacji projektu produkcyjnego. Oto Twoja ścieżka działania – dostosowana do aktualnej sytuacji:

Jeśli dopiero zapoznajesz się z procesem tłoczenia postępującego:

- Przeanalizuj szczegółowy opis poszczególnych stacji, aby zrozumieć, jak elementy powstają w kolejnych operacjach

- Zapoznaj się z wytycznymi dotyczącymi doboru materiału, aby określić metale kompatybilne z Twoim zastosowaniem

- Porównaj metody tłoczenia postępującego, transferowego i złożonego, aby określić, który sposób najlepiej odpowiada geometrii Twojego elementu

Jeśli oceniasz, czy tłoczenie postępujące jest odpowiednie dla Twojego projektu:

- Oblicz swoje roczne zapotrzebowanie na ilość sztuk — matryce postępujące stają się zwykle opłacalne przy rocznej produkcji powyżej 10 000–50 000 sztuk

- Przeanalizuj wytyczne DFM (projektowanie z myślą o wytwarzaniu) w odniesieniu do obecnego projektu elementu; cechy naruszające zasady wykonalności produkcyjnej będą wymagały modyfikacji

- Oszacuj objętość punktu równowagi kosztów, przyjmując jako podstawę koszty alternatywnych metod wytwarzania

- Oceń, czy Twój projekt jest wystarczająco stabilny, aby uzasadnić inwestycję w narzędzia

Jeśli jesteś gotów wprowadzić tłoczenie postępujące:

- Zawiąż współpracę z kwalifikowanymi producentami matryc tłoczniowych już na etapie końcowego dopracowywania projektu

- Zamów analizę symulacji CAE w celu zweryfikowania możliwości kształtowania przed podjęciem decyzji o budowie narzędzi

- Określ jasne specyfikacje tolerancji na podstawie rzeczywistych możliwości procesu

- Opracuj plan konserwacji i kontroli jakości, aby zabezpieczyć inwestycję w formy i matryce

Dla producentów gotowych przejść od koncepcji do produkcji współpraca z doświadczonymi producentami matryc oferującymi kompleksowe usługi znacznie ułatwia cały proces rozwoju. Szukaj partnerów łączących obszerną wiedzę ekspercką w zakresie projektowania form z możliwością masowej produkcji — taka integracja eliminuje luki komunikacyjne oraz opóźnienia związane z przekazywaniem zadań między różnymi dostawcami.

Rozwiązania matrycowe Shaoyi są przykładem takiego zintegrowanego podejścia, zapewniając pełny zakres usług – od wstępnego projektu po gotowe do produkcji narzędzia. Zespół inżynierski Shaoyi dostarcza opłacalnych i wysokiej jakości narzędzi dopasowanych do standardów OEM, certyfikowanych zgodnie z normą IATF 16949 oraz wspartych możliwościami symulacji zmniejszającymi ryzyko podczas etapu rozwoju.

Decyzja dotycząca matrycy postępującej i tłoczenia nie sprowadza się jedynie do wyboru metody produkcji – chodzi o stworzenie podstaw dla spójnej, opłacalnej produkcji skalowalnej wraz z rozwojem Twojego przedsiębiorstwa. Podjęcie tej decyzji powinno opierać się na rzetelnej ocenie Twoich wymagań, co zapewni długotrwały sukces Twojej operacji produkcyjnej.

Najczęściej zadawane pytania dotyczące tłoczenia za pomocą matrycy postępującej

1. Jakie są 7 kroków w metodzie wykrawania?

Siedem najbardziej powszechnych procesów tłoczenia metali obejmuje: wykrawanie (cięcie początkowego kształtu), przebijanie (tworzenie otworów i cech wewnętrznych), wydłużanie (nadawanie głębokości płaskiemu materiałow), gięcie (tworzenie cech kątowych), gięcie powietrzne (kontrolowane formowanie kątowe), dociskanie i monetowanie (osiąganie ścisłych допусków poprzez wysokie ciśnienie) oraz obcinanie zaciskowe (usuwania nadmiaru materiału). W tłoczeniu matrycami postępującymi operacje te odbywają się sekwencyjnie na wielu stanowiskach w obrębie jednej matrycy, przy czym przebijanie otworów prowadzących jest zazwyczaj pierwszą operacją zapewniającą precyzyjne wyrównanie taśmy na całym etapie procesu.

2. Jaka jest różnica między tłoczeniem progresywnym a tłoczeniem matrycami transferowymi?

Wykrawanie matrycą postępującą utrzymuje przedmiot obrabiany połączony z taśmą nośną podczas jego przesuwania przez kolejne stacje w obrębie jednej matrycy, co czyni tę metodę idealną do produkcji mniejszych części w wysokich prędkościach (200–1500+ uderzeń na minutę). Wykrawanie matrycą transferową polega na oddzieleniu poszczególnych pustaków i mechanicznym przemieszczaniu ich między stacjami, umożliwiając produkcję większych części, głębokich tłoczków oraz elementów o skomplikowanej orientacji. Matryce postępujące zapewniają krótsze czasy cyklu oraz ścisłe tolerancje dzięki ciągłej rejestracji za pomocą tzw. pinów prowadzących, podczas gdy matryce transferowe świetnie sprawdzają się przy nadmiernie dużych komponentach oraz częściach wymagających ponownego pozycjonowania pomiędzy operacjami.

3. Jakie materiały najlepiej nadają się do wykrawania matrycą postępującą?

Stal niskowęglowa (1008–1020) pozostaje najpopularniejszym wyborem ze względu na doskonałą kuteść i przewidywalny czas użytkowania narzędzi. Miedź i mosiądz wyróżniają się w zastosowaniach elektrycznych dzięki doskonałej przewodności oraz gładkiemu kształtowaniu. Aluminium zapewnia korzyści związane z niewielką masą, ale wymaga powłok narzędziowych zapobiegających zadzieraniu. Stal nierdzewna nadaje się do zastosowań wymagających odporności na korozję, jednak ze względu na szybkie utwardzanie się w procesie plastycznym wymaga niższych prędkości pracy prasy. Grubość materiału zwykle mieści się w zakresie od 0,1 mm do 6 mm, przy czym dla cieńszych arkuszy osiągalne są tolerancje ±0,05 mm.

4. Ile kosztuje narzędzie do tłoczenia postępującego?

Inwestycje w narzędzia do tłoczenia postępującego różnią się znacznie w zależności od złożoności: proste matryce do wykrawania kosztują od 5 000 do 15 000 USD, matryce o średnim stopniu złożoności z 5–10 stacjami – od 15 000 do 50 000 USD, natomiast złożone matryce z 15 lub więcej stacjami mogą kosztować ponad 100 000 USD. Jednak przy produkcji dużych serii (ponad 200 000 sztuk rocznie przez pięć lat) udział kosztów narzędzi przypadający na pojedynczą część spada do zaledwie kilku centów. Punkt bezstratności osiągany jest zwykle przy rocznej produkcji od 10 000 do 50 000 sztuk, co czyni tłoczenie postępujące opłacalną metodą dla długotrwałych, wysokoseryjnych partii produkcyjnych.

5. Jak zapobiega się typowym wadom występującym przy tłoczeniu postępującym?

Zapobieganie wadom wymaga utrzymania zapobiegawczego oraz prawidłowego projektowania matryc. W przypadku wyprasek zachowaj luz pomiędzy stemplem a matrycą na poziomie 8–12% grubości materiału i sprawdzaj krawędzie tnące co 50 000 uderzeń. Walcz ze sprężystym odkształceniem poprzez symulacje CAE oraz kompensację nadgięcia o 2–5 stopni. Zapobiegaj nieprawidłowemu pozycjonowaniu poprzez regularną wymianę zużytych sztyftów prowadzących oraz utrzymanie ścisłych luzów prowadzących. Radź sobie z wyciąganiem odpadów (slug pulling) za pomocą stempli typu Jektole wyposażonych w piny wyrzutnikowe. Wprowadź interwały inspekcyjne oparte na liczbie uderzeń oraz prowadź dokumentację żywotności matryc, aby przewidywać potrzeby konserwacji jeszcze przed wystąpieniem problemów jakościowych.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —