Ramiona kierownicze ze stali tłoczonej z powłoką proszkową: Przewodnik essentialny

STRESZCZENIE

Powłoka proszkowa z blachy stalowej, która została wykrawana, to doskonała metoda uzyskania wysoce trwałe i odpornego na korozję wykończenia, które przewyższa tradycyjne malowanie. Jednak proces ten nie jest prosty. Konieczne jest całkowite rozmontowanie ramion, w tym usunięcie wszystkich końcówek kulistych i tulei przed nałożeniem powłoki. Te elementy nie wytrzymają wysokich temperatur utwardzania, wynoszących około 400°F (200°C), i ulegną zniszczeniu, co prowadzi do awarii komponentów.

Dlaczego warto stosować powłokę proszkową na ramionach zawieszenia ze stali wykrawanej?

Podczas odnawiania lub modernizacji zawieszenia pojazdu wykończenie takich elementów jak ramiona zawieszenia to coś więcej niż tylko kwestia estetyki. Powłoka proszkowa to proces wykończeniowy, w którym suchy, sypki proszek jest nanoszony elektrostatycznie na metalową część, a następnie utwardzany pod wpływem ciepła. Ta metoda tworzy twardą powłokę, która jest znacznie bardziej odporna i trwalsza niż konwencjonalna farba, co czyni ją idealną dla elementów samochodowych narażonych na intensywne zużycie i trudne warunki drogowe.

Korzyści wynikające z wysokiej jakości części zamiennych, często opisywane terminami takimi jak „dwuetapowe powłokowanie proszkowe w kolorze błyszczącej czerni”, obejmują lepszą odporność na odpryskiwanie, zadrapania, działanie chemikaliów i rdzę. Ta trwałość zapewnia nie tylko dłuższe utrzymanie atrakcyjnego wyglądu elementów, ale także lepszą ochronę przed korozją, która z czasem może naruszyć ich integralność strukturalną. Stal tłoczona jest powszechnym materiałem stosowanym w ramionach sterownika oryginalnego wyposażenia (OEM) ze względu na odpowiednią równowagę wytrzymałości i opłacalności produkcji. Chociaż materiały takie jak stal kuta charakteryzują się lepszą odpornością na zmęczenie, a aluminium pozwala zaoszczędzić na wadze, stal tłoczona to solidny i niezawodny wybór dla większości zastosowań, co czyni ją idealnym kandydatem do wzmocnionej ochrony poprzez powłokę proszkową. Shaoyi (Ningbo) Metal Technology Co., Ltd. , która dostarcza zaawansowane części samochodowe produkowane metodą tłoczenia – od prototypowania po produkcję seryjną.

Aby lepiej zrozumieć zalety, rozważ porównanie powłoki proszkowej i tradycyjnego malowania elementów zawieszenia:

| Cechy | Malowanie proszkowe | Farba tradycyjna (natryskowa/odryszykowa) |

|---|---|---|

| Trwałość | Doskonała odporność na uszkodzenia, rysy i ścieranie. | Narażona na odpryskiwanie i zadrapania przez drobiny z drogi. |

| Odporność na korozję | Tworzy gruby, nieprzepuszczalny barierę, która skutecznie zapobiega rdzy. | Dobra, ale może ulec uszkodzeniu, jeśli warstwa farby zostanie naruszona. |

| Odporność chemiczna | Wysoka odporność na płyny hamulcowe, benzynę oraz inne chemikalia samochodowe. | Może zostać uszkodzona lub usunięta przez agresywne chemikalia. |

| Jakość wykończenia | Jednolity, gruby i spójny wykończenie bez kroplenia ani ściekania. | Jakość zależy w dużej mierze od umiejętności; narażona na kroplenie i nierówne warstwy. |

| Wpływ na środowisko | Nie zawiera rozpuszczalników i wydziela znikomą ilość lotnych związków organicznych (VOC). | Wydziela lotne związki organiczne (VOC) do atmosfery. |

Kluczowe wyzwanie: obsługa kulowych głowic i tulei

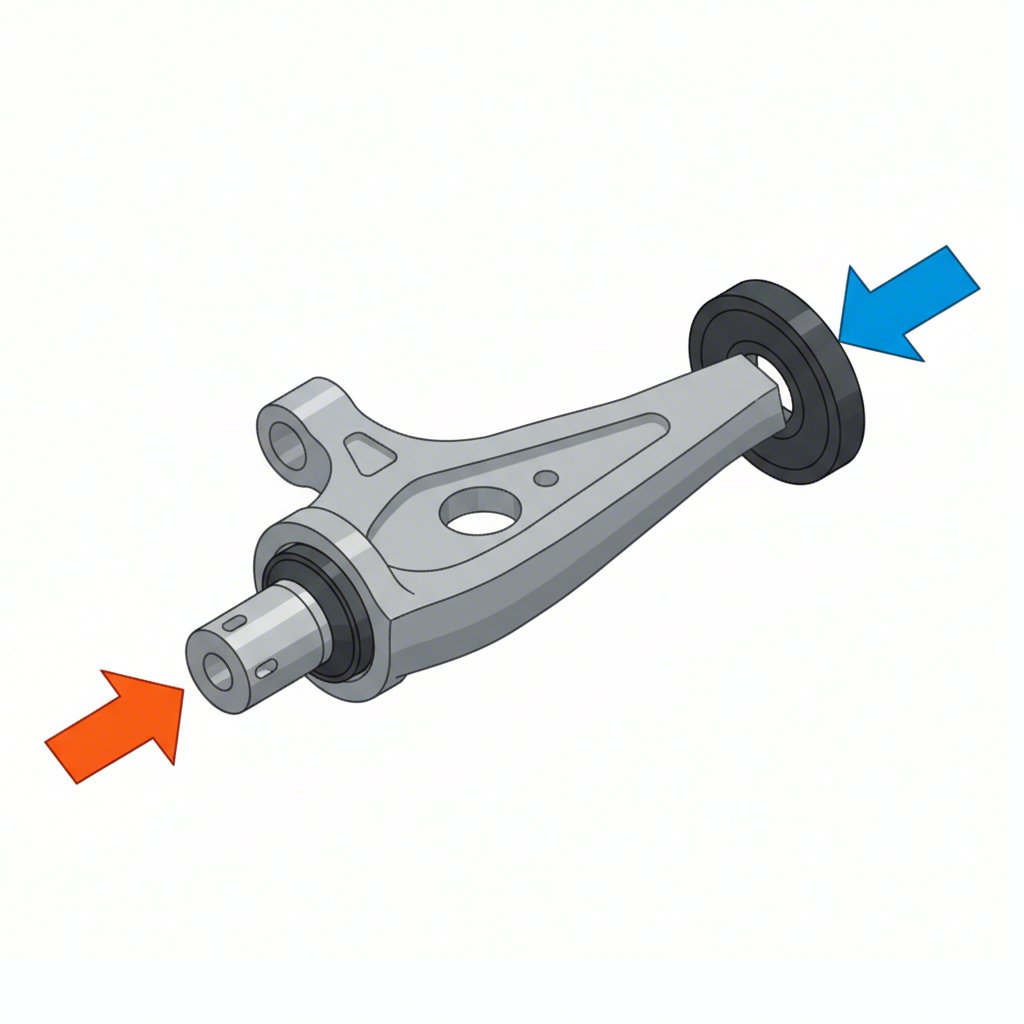

Najważniejszym i najtrudniejszym aspektem malowania proszkowego ramion kierowniczych jest zajmowanie się wbudowanymi komponentami. Jak często pytają użytkownicy forów, co zrobić, gdy głowica kulowa jest wciskana lub nawet spawana? Odpowiedź jest jednoznaczna: wszystkie głowice kulowe, tuleje oraz elementy niemetalowe muszą zostać całkowicie usunięte przed wejściem ramion do pieca utwardzającego. Wysoka temperatura stopi gumowe i poliuretanowe tuleje oraz zniszczy uszczelki i smar znajdujące się wewnątrz każdej głowicy kulowej.

Metoda demontażu zależy całkowicie od sposobu montażu komponentów:

- Tuleje wymienne: Większość gumowych lub poliuretanowych tulei jest wciskana do wahacza. Można je usunąć za pomocą prasy hydraulicznej lub, w niektórych przypadkach, ostrożnie wypalić. Po powleczeniu nowe komponenty, takie jak poliuretanowe tuleje i tuleje ściskane wspomniane w zestawach od Cognito Motorsports , muszą być ponownie wciskane.

- Wciskane Oczka Kuliste: Jak zauważają użytkownicy na Reddit, wiele górnych wahaczy posiada oczko kuliste wciskane bezpośrednio w ramię. Jego usunięcie wymaga wytrzymałej hydraulicznej prasy warsztatowej. Próba wyciągnięcia młotkiem może uszkodzić wahacz. Po powleczeniu nowe oczko kuliste musi zostać wcisnięte z powrotem, co czyni ten moment odpowiedni do wymiany 'Oczka kulistego górnego wahacza'.

- Spawane Oczka Kuliste: To jest najtrudniejszy scenariusz, często spotykany w starszych pojazdach. Jak wspomniano na Facebooku, jeśli końcówka kulista jest spawana, nie można jej po prostu wysłużyć. Proces wymaga wycięcia starej końcówki, przeszlifowania powierzchni i następnie wytworzenia oraz przyspawania nowej końcówki kulistej. Jest to zaawansowana procedura, wymagająca znacznych umiejętności blacharskich i spawalniczych.

Poziom trudności i wymagane narzędzia różnią się znacząco w zależności od typu:

| Typ komponentu | Poziom trudności | Główne wymagane narzędzia |

|---|---|---|

| Wymienne tuleje | Średni | Prasa hydrauliczna, zestaw do montażu łożysk/tulei |

| Wprasowane końcówki kuliste | Twarde | Mocna prasa hydrauliczna, odpowiednie tuleje dociskowe |

| Spawane końcówki kuliste | Ekspert | Szlifierka kątowa, spawarka, narzędzia do obróbki metalu |

Krok po kroku: Powlekane proszkowe ramion sterowniczych (po demontażu)

Gdy ramiona sterownicze są całkowicie ze stopu metalu, po usunięciu wszystkich zawiasów i tulei, można rozpocząć proces powlekania proszkowego. Dokładne przestrzeganie poniższych kroków jest kluczowe dla uzyskania profesjonalnego, trwało działającego wykończenia.

- Staranne przygotowanie: To najważniejszy etap dla odpowiedniego przylegania powłoki. Ramiona sterownicze muszą zostać sprowadzone do czystego metalu. Zazwyczaj robi się to poprzez piaskowanie (np. piaskowanie piaskiem lub kulkami szklanymi), aby usunąć całą rdzę, naloty i stare powłoki. Wszelkie pozostałe zanieczyszczenia uniemożliwią prawidłowe przyleganie proszku. Po piaskowaniu część należy odtłuścić za pomocą rozpuszczalnika, by usunąć tłuszcze oraz odciski palców.

- Maskowanie powierzchni krytycznych: Przed nałożeniem proszku należy zamaskować obszary, które nie powinny zostać powleczone. Obejmuje to powierzchnie wewnętrzne, w których są wciskane tuleje, stożkowe otwory na trzpień kulowy oraz wszystkie gwintowane otwory. Taśmy do maskowania o wysokiej temperaturze i zatyczki silikonowe zostały specjalnie zaprojektowane w tym celu.

- Naniesienie proszku: Ramię kierownicze jest zawieszane na metalowym haku, aby zapewnić uziemienie. Specjalistyczna pistolet elektrostatyczny nadaje cząstkom proszku ujemny ładunek elektryczny. Ponieważ ramię kierownicze jest uziemione, naładowany proszek jest do niego przyciągany i przylega do powierzchni, tworząc równomierną warstwę.

- Utwardzanie w piecu: Powlekaną część ostrożnie przenosi się do specjalnego pieca utwardzającego. Nagrzewa się ją do określonej temperatury (zazwyczaj około 400°F lub 200°C) przez ustalony czas. Ciepło topi proszek, umożliwiając mu połączenie się i utworzenie gładkiej, ciągłej warstwy, która utwardza się w twardy, trwały wykończenie.

Aby projekt się powiódł, potrzebna będzie lista niezbędnego sprzętu:

- Ekipunek bezpieczeństwa: Aparaty oddechowe, okulary ochronne, rękawiczki.

- Narzędzia przygotowawcze: Dostęp do szafki lub serwisu do odgrzewania piaskiem, rozpuszczalnika odgrzewującego.

- Zaopatrzenie w maskę: Taśma wysokotemperaturowa, silikonowe wtyczki.

- Sprzęt do powlekania: Elektro-statyczny pistolet powłokowy, proszek według wyboru (np. półbłyskotliwa czarna), źródło sprężonego powietrza z filtrem/suszarką.

- Sprzęt do utwardzania: Specjalny piec elektryczny wystarczająco duży do części (nie używaj kuchni).

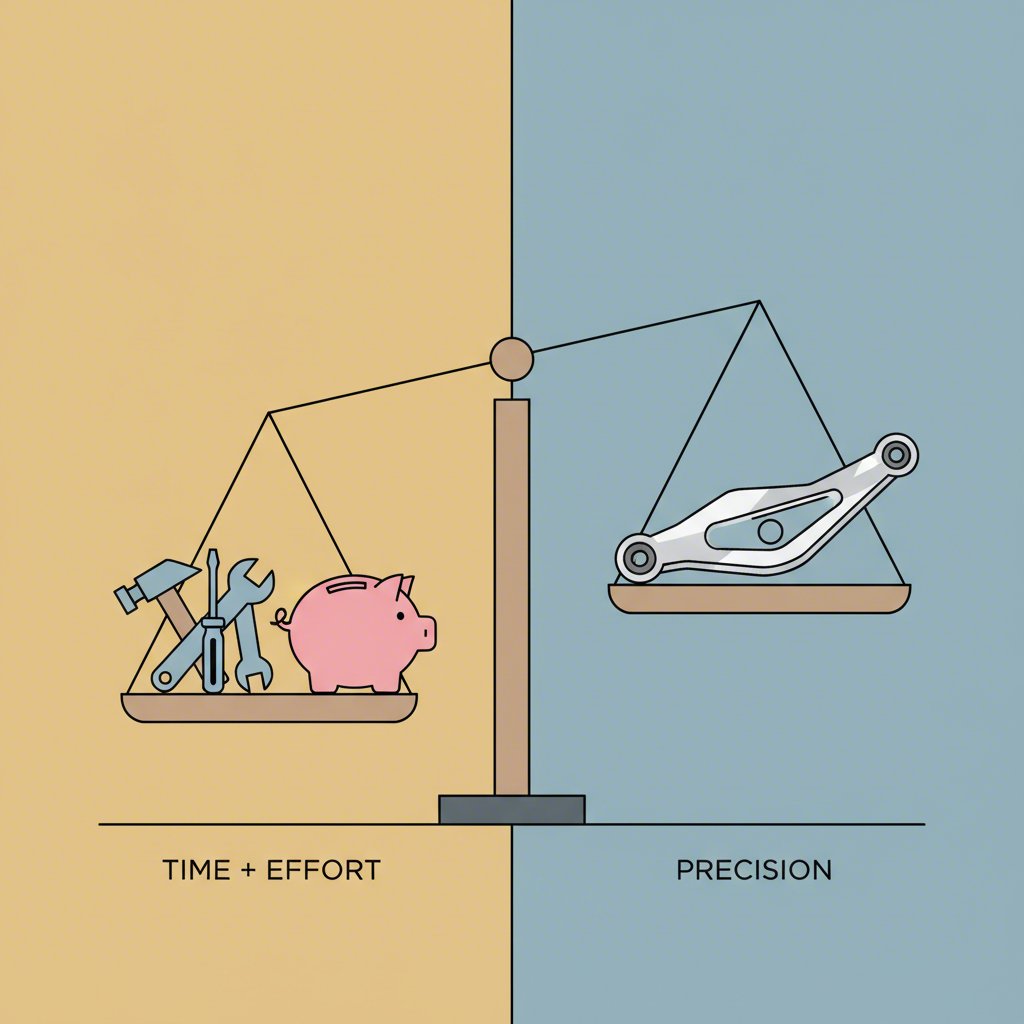

Rób sam czy profesjonalna obsługa: koszty i wysiłek

Po zrozumieniu procesu ostateczna decyzja dotyczy tego, czy wykonać pracę samodzielnie, czy zatrudnić fachowca. Ten wybór zależy od Twojego budżetu, harmonogramu, dostępnych narzędzi oraz oczekiwanej jakości. Samodzielne podejście oferuje satysfakcję z nabywania nowych umiejętności, jednak początkowy wkład i krzywa uczenia się mogą być duże. Usługa profesjonalna zapewnia gwarantowany, wysokiej jakości wynik bez kłopotu.

Poniżej przedstawiamy porównanie obu ścieżek:

| Czynnik | Podejście DIY | Profesjonalna obsługa |

|---|---|---|

| Koszt początkowy | Duży początkowy koszt zakupu pistoletu do lakierowania proszkowego, specjalnej piekarni i sprzętu ochronnego (500–1000 USD lub więcej). | Brak kosztów sprzętu. Płacisz wyłącznie za usługę. |

| Koszt na jedno zadanie | Niski, jedynie koszt proszku i materiałów eksploatacyjnych po pokonaniu początkowego wydatku. | Umiarkowany, zazwyczaj 150–300 USD za parę ramion sterujących (w tym przygotowanie). |

| Wymagane umiejętności i wysiłek | Wymaga znacznych badań, praktyki i starannego przygotowania. Demontaż/montaż nadal spoczywa na Tobie. | Minimalny wysiłek. Zdajesz rozebrane części i odbierasz gotowy produkt. |

| Jakość wyniku | Zmienna. Może być doskonała przy doświadczeniu, ale początkowe efekty mogą być nierówne lub mało trwałe. | Spójnie wysoka jakość, profesjonalny wygląd z maksymalną trwałością. |

| Zaangażowanie czasu | Dużo czasu wymagane na przygotowanie, naniesienie powłoki, utwardzenie i sprzątanie. | Szybkie wykonanie, często w ciągu kilku dni. |

Jeśli wybierzesz fachowca, upewnij się co do jakości jego pracy. Zapytaj o jego proces, aby mieć pewność, że poprawnie wykonuje kluczowe kroki przygotowawcze. Ważne pytania to m.in.:

- Jaka jest Twoja metoda piaskowania i chemicznego usuwania powłok?

- W jaki sposób maskujesz krytyczne obszary, takie jak tuleje amortyzatorów i końcówki drążków sterowniczych?

- Jaką markę i rodzaj proszku używasz do komponentów podwozia?

Często zadawane pytania

1. Jaka jest różnica między ramionami sterowymi tłoczonymi a kute?

Ramiona kierownicze tłoczone są wykonywane poprzez wciskanie blach stalowych w formę, często z dwoma połówkami spawanymi ze sobą. Ramiona kierownicze kute powstają przez podgrzanie metalu i jego prasowanie w formie, co dopasowuje wewnętrzną strukturę ziarna metalu, zapewniając lepszą wytrzymałość i odporność na zmęczenie w porównaniu z częściami tłoczonymi lub odlewanymi.

2. Jaki metal jest najlepszy na wahacze?

"Najlepszy" metal zależy od zastosowania. W przypadku ciężkich pojazdów lub zastosowań sportowych o dużym obciążeniu, naturalna wytrzymałość i trwałość stali są często najlepszym wyborem. Stal wytrzymuje znaczne obciążenia i jest opłacalna. Aluminium jest lżejsze, co zmniejsza masę niesprzężoną i poprawia prowadzenie, ale zazwyczaj jest droższe.

3. Czy ramiona kierownicze ze stali tłoczonej są magnetyczne?

Tak, ramiona kierownicze ze stali tłoczonej są magnetyczne. Prostym sposobem na odróżnienie części stalowych od aluminiowych elementów zawieszenia jest użycie magnesu. Jeśli magnes przylega mocno, komponent wykonany jest ze stali (tłoczonej lub żeliwa). Jeśli nie przylega, jest to aluminium.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —