Typy smarowania w tłoczeniu metalu: 4 kluczowe kategorie wyjaśnione

STRESZCZENIE

Smary do kucia metali zazwyczaj dzielą się na cztery podstawowe kategorie: Oleje proste (do ciężkich prac, gdzie wymagana jest wysoka smarność), Oleje rozpuszczalne (uniwersalne emulsje do chłodzenia i ogólnego użytku), Syntetyków (do maksymalnej czystości i chłodzenia), oraz Oleje ulotne (płyny parujące do lekkich prac, bez pozostałości). Wybór zależy w dużej mierze od intensywności operacji (np. głębokie tłoczenie vs. cięcie), rodzaju metalu oraz wymagań po kuciu, takich jak spawanie czy malowanie. Prawidłowy wybór pozwala na znalezienie równowagi między ochroną matrycy (smarność) a jakością wyrobu (chłodzenie i łatwość płukania).

Kluczowe czynniki doboru: Jak wybrać

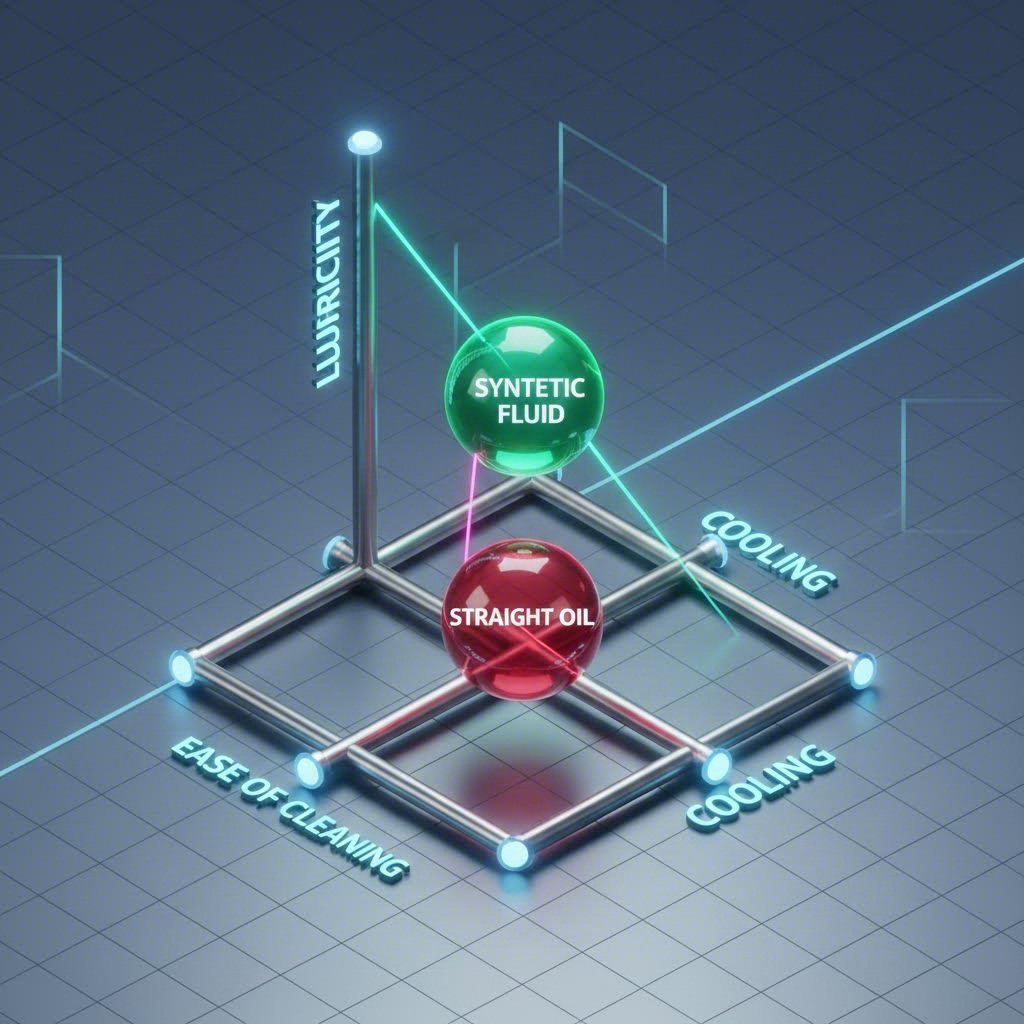

Wybór optymalnego typu smarowania nie sprowadza się jedynie do zakupu beczki oleju; to decyzja inżynieryjna wpływająca na trwałość narzędzi, jakość wyrobów oraz koszty późniejszych procesów. Macierz decyzyjna zazwyczaj opiera się na trzech podstawowych zmiennych: stopniu nasilenia odkształcenia, rodzaju materiału tłoczonego oraz wymaganiach procesów kolejnych.

Po pierwsze, przeanalizuj nasilenie operacji . Proste operacje, takie jak wycinanie lub przebijanie, generują ciepło, ale wymagają mniejszego hydrodynamicznego buforowania, co czyni syntetyki wodne lub oleje rozpuszczalne idealne. Natomiast głębokie tłoczenie lub tłoczenie grubych blach generuje ekstremalne ciśnienie, które może spawać detal z matrycą (przytarcie). Te zastosowania wymagają wysokiej lepkości oraz dodatków Ekstremalnego Ciśnienia (EP) obecnych w olejach prostych. Dla producentów przejściowych od szybkiego prototypowania do produkcji seryjnej, nawiązanie współpręki z fachowcami rozumiejącymi te niuanse tribologiczne jest kluczowe. Na przykład, Shaoyi Metal Technology oferuje kompleksowe rozwiązania tłoczeniowe które wykorzystują precyzyjne strategie smarowania do produkcji kluczowych komponentów samochodowych, takich jak ramiona sterujące i podwozie, zapewniając spójność od pierwszych 50 prototypów do milionów jednostek produkowanych na dużą skalę.

Po drugie, rozważ zastosowanie materiału . Stale żelazne często wymagają inhibitorów korozji i mogą tolerować aktywne dodatki siarki lub chloru w celu osiągnięcia ekstremalnej wydajności. Metale nieżelazne, takie jak aluminium czy miedź, są jednak podatne na przebarwienia spowodowane tymi samymi dodatkami. Dla tych mięjszych metali często preferuje się syntetyk wzmocniony polimerem lub specjalny olej rozpuszczalny, aby zapobiec chemicznemu przebarwieniu.

Na koniec, ocena wymagań po procesie jest kluczowa dla kontroli kosztów. Jeśli element musi zostać spawany, malowany lub powlekany natychmiast po tłoczeniu, ciężki olej prosty będzie wymagał drogiego, wieloetapowego procesu płukania. W takich przypadkach, olej „wyparowujący” lub czysto pracująca syntetyka mogą całkowicie wyeliminować etap płukania, znacznie redukując całkowity koszt na sztukę.

Typ 1: Oleje proste (Ciężkie i Głębokie tłoczenie)

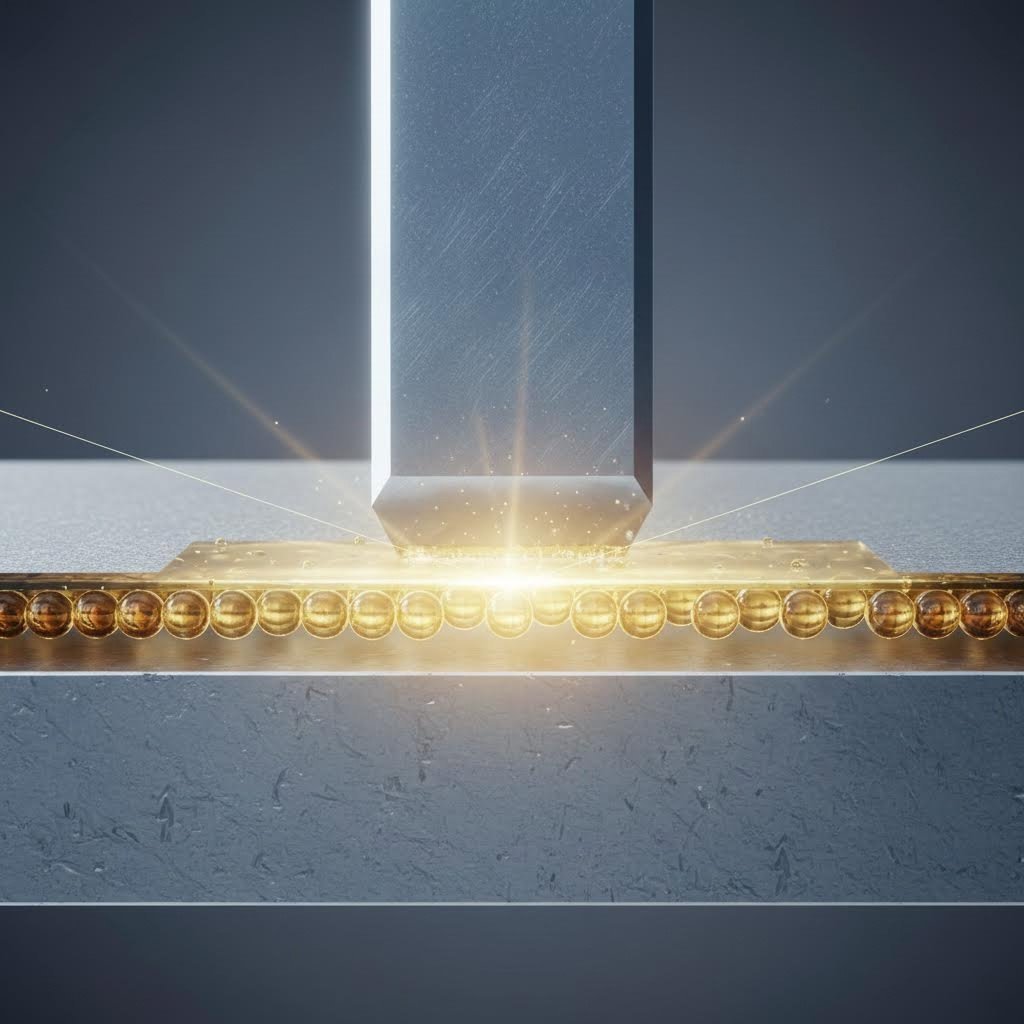

Oleje proste, często nazywane „czystymi” olejami, to niesplinowane ropy lub ciecze mineralne, które nie zawierają wody. Są tradycyjnymi pracowitwami w przemyśle tłoczenia metalu, ceniane ze względu na doskonałą smarność i zdolność amortyzacji hydrodynamicznej. Ponieważ nie polegają na wodzie, zapewniają doskonałą ochronę przed rdzą dla maszyny oraz gotowych wyrobów.

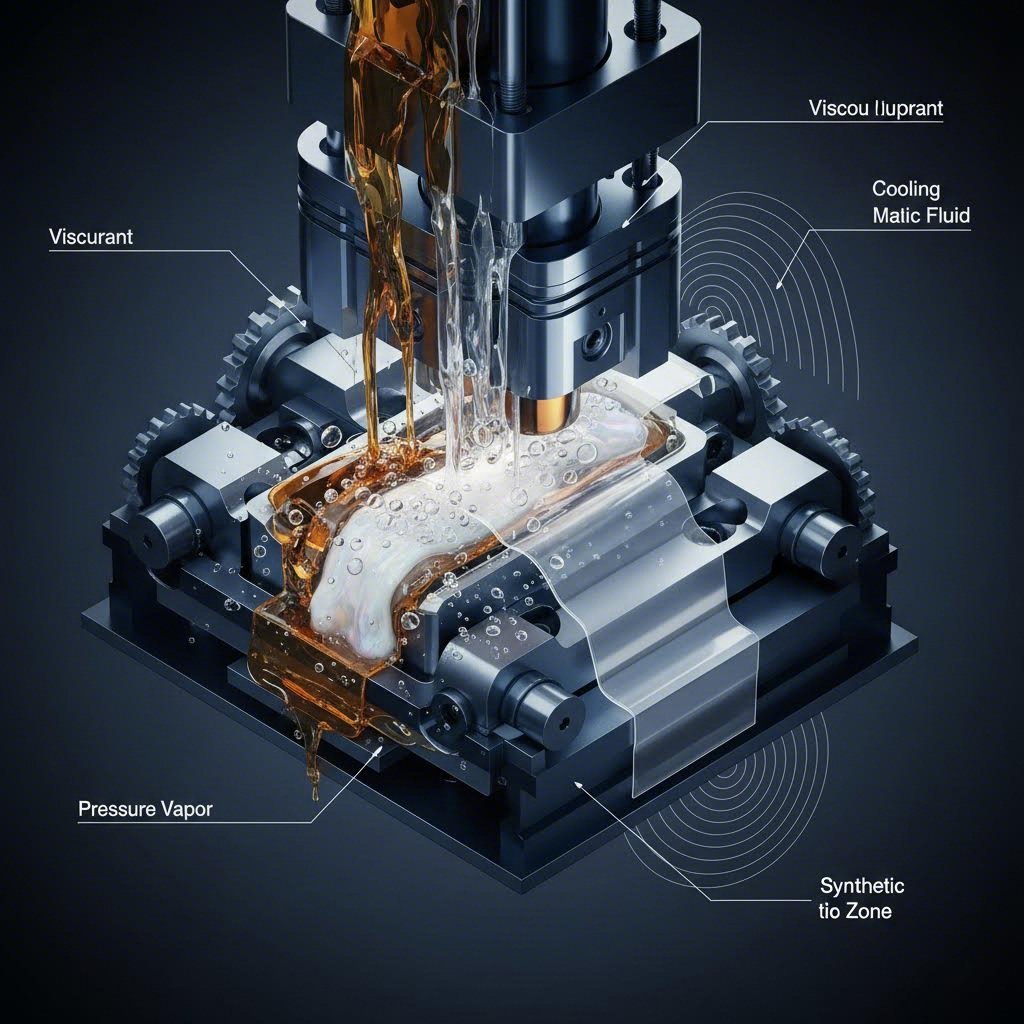

Głównym mechanizmem olejów prostych jest ich duża lepkość, która tworzy gruby, fizyczny barierę między matrycą a obrabianym przedmiotem. Aby poprawić wydajność, producenci często mieszają te oleje z dodatkami Ekstremalnego Ciśnienia (EP), takimi jak chlor, siarka lub tłuszcze. Te dodatki reagują z powierzchnią metalu pod wpływem ciepła i ciśnienia, tworząc poświęcany chemiczny film, który zapobiega bezpośredniemu kontaktowi metal-metal, nawet gdy warstwa oleju jest wytrzebiona przez skrajne obciążenia. Sprawia to, że oleje proste są standardem złotym w trudnych operacjach, takich jak głębokie tłoczenie nierdzewnej stali lub formowanie grubych stopów o wysokiej wytrzymałości.

Jednak wydajność olejów czystych wiąże się ze znaczącymi kompromisami. Są słabe jako chłodziwa, co oznacza, że mogą gromadzić ciepło w matrycy podczas szybkich operacji. Pozostawiają również ciężki, oleisty osad, który działa jak magnes przyciągający brud z hali produkcyjnej i wymaga intensywnego odtłuszczania przed malowaniem lub spawaniem. Z ekologicznego punktu widzenia wiążą się z wyższymi kosztami utylizacji oraz potencjalnymi zagrożeniami poślizgnięcia na posadzce hali. Ich nanoszenie odbywa się zazwyczaj za pomocą walców natłaczających lub systemów kropelkowych, a nie rozpylaczy, ze względu na dużą lepkość.

Typ 2: Rozpuszczalniki na bazie wody (chłodzenie i uniwersalność)

Oleje rozpuszczalne, inaczej emulsje olejowe, są najbardziej powszechnymi smarami ogólnego przeznaczenia w nowoczesnych warsztatach tłoczenia. Te płyny składają się z oleju mineralnego rozproszonego w wodzie przy użyciu emulgatorów i środków powierzchniowo czynnych. Wynikiem jest mleczny płyn, który ma zapewnić najlepsze cechy obu światów: smarność oleju oraz doskonałe właściwości chłodzące wody.

Wysoka zawartość wody (często rozcieńczana w stosunkach od 5:1 do 20:1) pozwala rozpuszczalnym olejom szybko odprowadzać ciepło, co czyni je idealnym wyborem do szybkobieżnych procesów tłoczenia progresywnego, w których rozszerzalność cieplna mogłaby naruszyć dokładne tolerancje. Faza olejowa zapewnia smarowanie graniczne, chroniąc narzędzia przed zużyciem. Ta uniwersalność pozwala pojedynczemu zakładowi wykorzystać jeden środek skoncentrowany w różnych stosunkach rozcieńczenia do różnych zadań — bogatsze mieszaniny do kształtowania, bardziej rozcieńczone do lekkiego cięcia.

Mimo swojej uniwersalności, rozpuszczalne oleje wymagają starannego utrzymania. Ze względu na zawartość wody i materii organicznej są narażone na rozwój bakterii, co może prowadzić do nieprzyjemnego zapachu (często nazywanego „zapachem poniedziałkowego poranka”) oraz zapalenia skóry u operatorów. Wymagają również dodatku środków przeciwbakteryjnych i regularnego monitorowania poziomu pH w celu zachowania stabilności. Czyszczenie jest łatwiejsze niż w przypadku olejów prostych, jednak zazwyczaj nadal wymaga etapu płukania w celu usunięcia warstwy oleju przed kolejnymi operacjami.

Typ 3: Płyny syntetyczne (czystość i chłodzenie)

Smarniki syntetyczne rzeczywiste nie zawierają oleju mineralnego. Są raczej roztworami chemicznymi składającymi się z związków organicznych i nieorganicznych o odczynie zasadowym, często zawierają polimery i detergenty. Po zmieszaniu z wodą tworzą przezroczysty roztwór, zapewniający doskonałą widoczność przedmiotu obrabianego podczas produkcji.

Środki syntetyczne są projektowane głównie w celu chłodzenia i utrzymania czystości. Są najczystszym rozwiązaniem spośród cieczy, które nadal oferują pewną smarność, często wypychając „obce oleje” (przeciekający olej hydrauliczny) na powierzchnię, co ułatwia ich usuwanie. To utrzymuje czystość kąpieli i znacznie wydłuża żywotność cieczy w porównaniu z emulsjami. Ich szybkie odprowadzanie ciepła czyni je idealnym wyborem do bardzo szybkiego tłoczenia cienkich blach, takich jak płyty elektrotechniczne czy puszki na napoje.

Ograniczeniem środków syntetycznych była tradycyjnie ich smarność. Bez zawartości oleju polegają one na barierach chemicznych, które mogą nie wytrzymać ekstremalnych ciśnień podczas głębokiego tłoczenia twardych metali. Jednak współczesne hybrydy „półsyntetyczne” lub syntetyki polimerowe o dużej wytrzymałości stopniowo likwidują tę lukę. Dużą zaletą jest możliwość łatwego usunięcia; wiele środków syntetycznych można spawać bez wcześniejszego czyszczenia lub łatwo spłukać zwykłej wodą, co przyspiesza proces produkcyjny.

Typ 4: Oleje ulotne (ulotne)

Oleje ulotne, znane również jako środki smarne parujące, to specjalistyczne ciecze zaprojektowane tak, aby całkowicie wyeliminować proces czyszczenia. Są one tworzone z dużej ilości szybko parujących rozpuszczalników (np. białego spirytusu) zawierających niewielką ilość dodatków zapewniających smarność. Po uderzeniu tłocznia nośnik – rozpuszczalnik – odparowuje do atmosfery, pozostawiając niewidzialną, suchą warstwę, która zazwyczaj nie zakłóca procesu malowania ani pakowania.

Te smary są preferowanym wyborem do lekkich operacji tłoczenia elementów, w których estetyka ma kluczowe znaczenie, takich jak panele urządzeń gospodarstwa domowego, wykończenia architektoniczne czy złącza elektroniczne. Rozwiązują problem „wąskiego gardła” stacji myjących, umożliwiając bezpośredni przepływ części z prasy do montażu lub wysyłki.

Wymiana dotyczy wydajności i bezpieczeństwa. Oleje parujące charakteryzują się bardzo niską smarnością i nie nadają się do niczego poza lekkim kształtowaniem lub cięciem. Co więcej, proces parowania uwalnia lotne związki organiczne (VOC), co może wymagać zastosowania specjalistycznych systemów wentylacji w celu spełnienia przepisów środowiskowych i ochrony zdrowia pracowników. Istnieje również zagrożenie palności, wymagające ścisłych protokołów bezpieczeństwa wokół prasy.

Podsumowanie

Optymalizacja procesu tłoczenia metalu wymaga dopasowania środka smarnego nie tylko do prasy, ale do całego cyklu produkcji. Podczas gdy oleje proste oferują niezrównaną ochronę narzędzi w przypadku ciężkich operacji kształtowania, ich koszty czyszczenia mogą zniweczyć rentowność w lżejszych zastosowaniach. Z drugiej strony, oleje parujące zapewniają szybkość procesu, ale zawodzą w warunkach wysokiego ciśnienia. Najefektywniejsi producenci często wykorzystują kombinację tych czterech typów — proste, rozpuszczalne, syntetyczne i parujące — na różnych liniach, aby zmaksymalizować zarówno trwałość narzędzi, jak i płynność procesu. Zawsze przeprowadzaj testy nowych środków smarnych w małej skali, aby potwierdzić ich możliwość płukania i zgodność z materiałem przed pełną implementacją.

Często zadawane pytania

1. Jakie są 4 główne typy środków smarowych stosowanych w tłoczeniu?

Cztery podstawowe kategorie to Oleje proste (na bazie ropy, bez wody), Oleje rozpuszczalne (emulsje oleju w wodzie), Syntetyków (roztwory chemiczne bez oleju), i Oleje ulotne (ciecze rozpuszczalnikowe, które parują). Każdy z nich spełnia określone zadania, od ciężkiego tłoczenia do lekkich operacji cięcia, w których nie jest wymagane czyszczenie.

2. Czy można używać WD-40 w procesie tłoczenia metalu?

Chociaż WD-40 jest popularnym środkiem przenikającym o ogólnym zastosowaniu i lekkim smarze, nie jest on zazwyczaj nie zaleca się stosowany w przemysłowym tłoczeniu metalu. Brakuje mu dodatków ekstremalnego ciśnienia (EP) oraz odpowiedniej lepkości potrzebnej do ochrony narzędzi podczas odkształcania pod wysokim ciśnieniu. Jego użycie może prowadzić do przedwczesnego zużycia matryc, zacieków oraz niestabilnej jakości wyrobów w warunkach produkcji.

3. Jaka jest różnica między smarami do wykroju a smarami do tłoczenia?

"Tłoczenie" jest pojęciem ogólnym obejmującym cięcie, wykrojenie i formowanie, podczas gdy "rysowanie" odnosi się konkretnie do rozciągania metalu w matrycy. Smary do rysowania (często oleje proste lub gęste pasty) wymagają znacznie wyższej smarotności i ochrony barierowej, aby zapobiec rozrywaniu metalu lub jego przyleganiu do matrycy podczas rozciągania. Ogólne smary do tłoczenia mogą priorytetować chłodzenie i usuwanie wiórów ponad ekstremalną wydajność pod ciśnieniem.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —