Sekrety aluminiowych paneli ciętych laserem: od wyboru stopu do bezbłędnej instalacji

Zrozumienie paneli aluminiowych ciętych laserowo i ich zastosowania

Czy kiedykolwiek zastanawiałeś się, jak architekci tworzą te zadziwiające geometryczne elewacje lub jak projektanci osiągają niesamowicie skomplikowane wzory w metalowych poręczach? Odpowiedź często leży w panelach aluminiowych ciętych laserowo — precyzyjnie wykonanych blachach, które zrewolucjonizowały współczesną produkcję w licznych branżach.

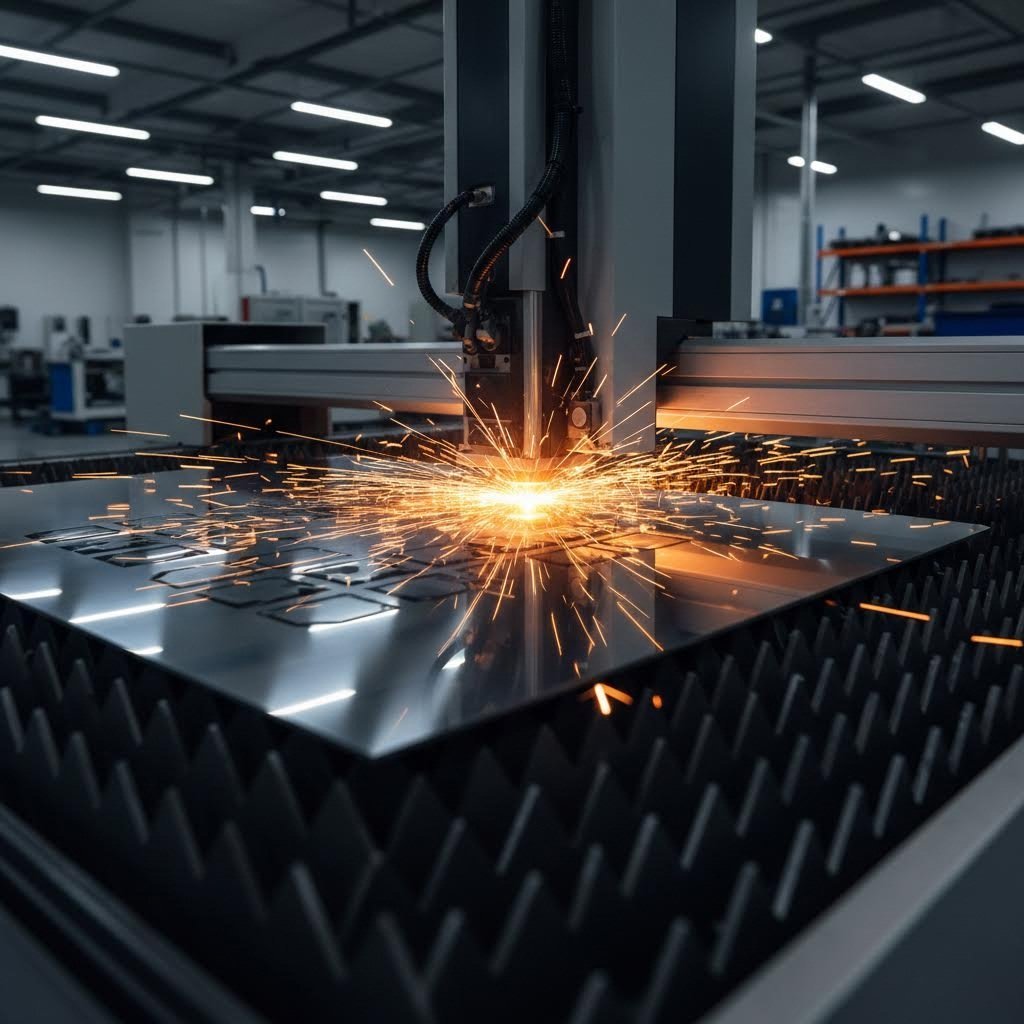

Panel z aluminiumm ciętym laserowo to zasadniczo arkusz aluminium uformowany przy użyciu wiązka laserowa o dużej mocy żeby wykonać dokładne cięcia, wzory lub otwory. W przeciwieństwie do tradycyjnych metod cięcia mechanicznego, ta technologia wykorzystuje skoncentrowaną energię światła do stopienia, spalenia lub odparowania materiału wzdłuż zaprogramowanych ścieżek. Wynik? Gładkie krawędzie, skomplikowane geometrie i niezwykła spójność, których ręczne metody po prostu nie potrafią osiągnąć.

Te panele stały się nieodzowne w trzech głównych sektorach: projektowaniu architektonicznym, przemyśle wytwórczym oraz zastosowaniach dekoracyjnych. Od ekranów zapewniających prywatność na miejskich balkonach po pokrywy wentylacyjne w precyzyjnych maszynach — panele metalowe wykonane metodą cięcia laserowego spełniają zarówno funkcje użytkowe, jak i estetyczne z równie dużą skutecznością.

Precyzja spotyka się z wszechstronnością w nowoczesnej obróbce metali

Dlaczego cięcie aluminium metodą laserową jest tak przełomowe? Rozważmy następujące fakty: maszyna do cięcia laserowego metali może osiągać tolerancje nawet do 0,1 mm, jednocześnie realizując skomplikowane wzory, których wykonanie tradycyjnymi narzędziami zajęłoby godziny — lub w ogóle okazałoby się niemożliwe. Ta precyzja otwiera nowe możliwości dla projektantów i inżynierów, którzy wcześniej napotykali istotne ograniczenia.

Panele cięte laserem wyróżniają się w zastosowaniach wymagających:

- Skomplikowanych wzorów geometrycznych o stałej powtarzalności

- Delikatnych detali i ścisłych tolerancji, których nie da się osiągnąć za pomocą pras do perforacji ani cięcia plazmowego

- Minimalnej deformacji materiału podczas procesu cięcia

- Czyste, bez zadziorów krawędzie, które często wymagają niewielkiej lub żadnej obróbki końcowej

Nie ważne, czy dobierasz elementy do elewacji architektonicznej, czy wybierasz dekoracyjne elementy do projektu wnętrz, zrozumienie sposobu produkcji tych paneli oraz tego, które materiały są najlepsze, daje Ci znaczną przewagę w osiąganiu celów projektu.

Od surowego arkusza do gotowego panelu

Przejście od płaskiego arkusza aluminiowego do gotowego laserowo ciętego panelu aluminiowego wiąże się z dokładnym doborem materiału, precyzyjną przygotowaniem plików oraz wykwalifikowaną realizacją. W całym artykule znajdziesz obiektywne wskazówki techniczne obejmujące wszystko – od specyfikacji stopów po najlepsze praktyki montażu.

Aluminium stało się preferowanym materiałem na panele laserowe głównie dzięki wyjątkowemu stosunkowi lekkości do wytrzymałości oraz naturalnej odporności na korozję. Te właściwości czynią je idealnym rozwiązaniem zarówno dla wnętrz dekoracyjnych, jak i wymagających zewnętrznych instalacji architektonicznych, gdzie liczy się trwałość.

Ten kompleksowy przewodnik poprowadzi Cię przez kryteria doboru stopów, specyfikacje grubości, pełen proces produkcyjny, opcje wykończenia oraz praktyczne wskazówki dotyczące instalacji. Niezależnie od tego, czy jesteś architektem dobierającym panele elewacyjne, producentem poszerzającym swoje możliwości, czy właścicielem domu rozważającym niestandardowe poręcze, znajdziesz tu użyteczne informacje wspierające Twoje decyzje.

Gotowy, by dokładniej zgłębić świat laserowego cięcia metalu? Zacznijmy od przeanalizowania, które stopy aluminium dają najlepsze wyniki dla Twojego konkretnego zastosowania.

Przewodnik po doborze stopów aluminium do projektów z cięciem laserowym

Wybór odpowiedniego stopu aluminium do projektu paneli aluminiowych ciętych laserem to nie tylko kwestia wybrania tego, co jest dostępne – chodzi o dopasowanie właściwości materiału do konkretnych wymagań dotyczących jego działania. Ze względu na dużą liczbę dostępnych na rynku stopów zrozumienie ich charakterystycznych cech może oznaczać różnicę między panelem działającym bez zarzutu przez dziesięciolecia a takim, który ulegnie awarii przedwcześnie.

Przyjrzymy się czterem najczęściej stosowanym stopom aluminium w zastosowaniach cięcia laserowego: 5052, 6061, 3003 oraz 7075. Każdy z nich oferuje unikalne zalety w zależności od tego, czy priorytetem są odporność na korozję, wytrzymałość konstrukcyjna, łatwość kształtowania czy efektywność kosztowa.

Dlaczego stop 5052 H32 dominuje w zastosowaniach panelowych

Gdy wykonawcy i architekci określają aluminium do paneli dekoracyjnych, ekranów zapewniających prywatność lub elewacji architektonicznych, 5052 aluminium stalowy stop 5052 H32 pojawia się systematycznie jako pierwszy wybór. Dlaczego właśnie ten stop dominuje na rynku?

Właściwości aluminium 5052 czynią je wyjątkowo wszechstronnym. Stop ten zawiera dodatki magnezu i chromu, zapewniające doskonałą odporność na korozję – cechę kluczową w zastosowaniach zewnętrznych, gdzie materiał jest narażony na deszcz, wilgoć, a nawet powietrze morskie. Oznaczenie wykończenia H32 oznacza, że stop 5052-H32 został poddany odkształceniu plastycznemu (utwardzeniu przez rozciąganie), a następnie stabilizowany, co nadaje mu wystarczającą kruchość do operacji zimnej obróbki plastycznej, takich jak gięcie, bez ryzyka pęknięcia.

Oto, co czyni blachę 5052 szczególnie atrakcyjną dla paneli tnących laserem:

- Wyjątkowa spawalność: Panele wymagające montażu lub elementów mocujących można spawać bez utraty integralności strukturalnej

- Doskonała kształtowalność: Złożone gięcia i krzywizny można osiągnąć bez uszkodzenia materiału

- Wyższa odporność na korozję: Doskonale sprawdza się w środowiskach morskich i zewnętrznych

- Opłacalność: Zapewnia wysoką wydajność przy rozsądnej cenie w porównaniu do stopów przeznaczonych do zastosowań lotniczych

Dla ozdobnych paneli balustrad, ekranów ogrodowych lub elementów fasadowych aluminium 5052 zapewnia idealny kompromis między łatwością obróbki a trwałością. Jego dostępność w grubościach od 0,040" do 0,500" pozwala na dobór blachy aluminiowej 5052 zarówno do zastosowań konstrukcyjnych, jak i cienkich grubości do lekkich elementów dekoracyjnych.

Dopasowanie właściwości stopu do wymagań projektu

Chociaż stop 5052 H32 doskonale sprawdza się w większości zastosowań ogólnych, niektóre projekty wymagają innych cech materiału. Elementy konstrukcyjne wymagające maksymalnej wytrzymałości mogą wymagać stopu 6061 lub 7075, podczas gdy projekty realizowane przy ograniczonym budżecie i niskich wymaganiach co do wydajności mogą korzystać ze stopu 3003.

Poniższa tabela porównawcza stanowi szybki przewodnik ułatwiający dobór odpowiedniego stopu w zależności od priorytetów danego projektu:

| Stop stopu | Odporność na korozję | Wykształcalność | Spawalność | Typowe zastosowania | Przydatność do cięcia laserowego |

|---|---|---|---|---|---|

| 3003 | Dobre | Doskonały | Doskonały | Ogólna blacha metalowa, elementy systemów wentylacji, klimatyzacji i ogrzewania (HVAC), naczynia kuchenne | Dobra – miękki materiał, czyste cięcia |

| 5052 H32 | Doskonały | Bardzo dobrze. | Doskonały | Zastosowania morskie, panele ozdobne, fasady architektoniczne, zbiorniki paliwa | Doskonały – optymalny dla większości zastosowań panelowych |

| 6061 T6 | Dobre | Umiarkowany | Dobre | Elementy konstrukcyjne, kadłuby samolotów, mosty, części maszyn | Bardzo dobry – wytrzymałość po hartowaniu przy jednoczesnym zachowaniu czystych krawędzi |

| 7075 T6 | Umiarkowany | Biedny | Biedny | Elementy lotnicze, wysokowydajne ramy rowerów, sprzęt sportowy | Dobry – wymaga starannej kontroli parametrów |

Zwróć uwagę, jak aluminium 6061 T6 oferuje około 32% wyższą wytrzymałość na rozciąganie niż 5052, co czyni je idealnym do obciążonych elementów konstrukcyjnych . Proces obróbki cieplnej nadaje stopowi 6061 zwiększoną wytrzymałość na rozciąganie oraz odporność na zmęczenie, dlatego stosuje się go m.in. w kadłubach samolotów i elementach mostów. Jednak ta wyższa wytrzymałość wiąże się z pewnymi ograniczeniami – stop 6061 wymaga większych promieni gięcia oraz specjalistycznego narzędzi, przez co jest mniej praktyczny w projektach wymagających ostrych zakrętów.

Na szczycie skali wytrzymałości znajduje się stop 7075 T6, charakteryzujący się prawie dwukrotnie większą wytrzymałością na rozciąganie niż 6061. Ten stop stosowany w przemyśle lotniczym zawiera znaczne ilości cynku, magnezu i miedzi, dzięki czemu jego trwałość zbliża się do tytanu, a nie do standardowego aluminium. Wada? Jest praktycznie niemożliwy do spawania i niemal niemożliwy do gięcia przy typowych promieniach blacharskich, co ogranicza jego zastosowanie do pojedynczych elementów o wysokiej wytrzymałości, a nie do złożonych konstrukcji.

Oceniając stopy do projektu panelu aluminiowego ciętego laserowo, należy wziąć pod uwagę ich gęstość i wytrzymałość:

- Zastosowania krytyczne pod względem masy: Wszystkie stopy aluminium mają podobną gęstość (~2,7 g/cm³), ale stopy o wyższej wytrzymałości, takie jak 7075, pozwalają na użycie cieńszego materiału przy zachowaniu równoważnej wydajności konstrukcyjnej

- Elementy konstrukcyjne: Wytrzymałość na rozciąganie bezpośrednio wpływa na to, jak duże obciążenie może wytrzymać panel; 6061 i 7075 wyróżniają się tam, gdzie najważniejsza jest integralność konstrukcyjna

- Aplikacje dekoracyjne: Gdy wygląd ma pierwszeństwo przed wymaganiami wytrzymałościowymi, 5052 ze swoją doskonałą odpornością na korozję i kutejnością stanowi praktyczną opcję

Zrozumienie tych cech materiału pozwala na dobranie odpowiedniego stopu od samego początku — unikając kosztownych zmian projektu lub przedwczesnego uszkodzenia paneli.

Wyjaśnienie grubości materiału i specyfikacji kalibru

Czy kiedykolwiek brałeś do ręki dwie blachy aluminiowe, które wyglądały identycznie, ale w dotyku wydawały się zupełnie różne? Ta różnica wynika prawdopodobnie z kalibru — specyfikacji określającej nie tylko masę i sztywność, ale także możliwości w zakresie złożoności cięcia laserowego oraz wydajności konstrukcyjnej .

Przy określaniu blachy aluminiowej z aluminium stopu 5052 do swojego projektu zrozumienie systemu grubości (gauge) staje się kluczowe. Oto pozornie paradoksalny fakt, który często myli początkujących: większe numery gauge oznaczają rzeczywiście cieńszy materiał. Ta odmienna logika wywodzi się z praktyk metalurgicznych z XIX wieku, kiedy to gauge określał liczbę operacji wyciągania, a nie bezpośredni pomiar grubości.

Standardowe opcje grubości (gauge) i ich zastosowania

System American Wire Gauge (AWG) – nazywany również systemem Brown & Sharpe – stanowi standard odniesienia dla aluminium oraz innych metali nieżelaznych. Każdy numer gauge odpowiada konkretnej grubości, masie oraz zestawowi praktycznych zastosowań. Wybór nieodpowiedniego gauge może zagrozić albo wytrzymałości konstrukcyjnej, albo estetycznej doskonałości – w zależności od tego, w którą stronę popełniono błąd.

Poniżej przedstawiono najczęściej stosowane numery gauge dla aplikacji paneli aluminiowych ciętych laserem:

- grubość 22 (0,025 cala / 0,64 mm): Ultra lekkie elementy dekoracyjne, ozdobne sztuki ścienne oraz skomplikowane wzory, gdzie wymagania konstrukcyjne są minimalne

- drut o grubości 20 (0,032 cala / 0,81 mm): Tablice do zastosowań lekkich, ozdobne akcenty oraz aplikacje wewnętrzne wymagające precyzyjnej pracy detali

- drut o grubości 18 (0,040 cala / 1,02 mm): Uniwersalne panele dekoracyjne, osłony systemów wentylacji i klimatyzacji (HVAC) oraz zastosowania średniej masy, zapewniające równowagę między możliwością wykonywania szczegółów a trwałością

- drut o grubości 16 (0,051 cala / 1,29 mm): Popularny wybór na panele wypełniające balustrady, ekrany zapewniające prywatność oraz elementy architektoniczne wymagające zwiększonej sztywności

- drut o grubości 14 (0,064 cala / 1,63 mm): Konstrukcyjne panele dekoracyjne, zewnętrzne ekrany oraz zastosowania wymagające znacznej odporności na obciążenia wiatrem

- drut o grubości 11 (0,091 cala / 2,30 mm): Wysokiej wytrzymałości panele konstrukcyjne, osłony przemysłowe oraz nośne elementy architektoniczne

Przy zakupie blachy aluminiowej z aluminium stopu 5052 w stanie hartowanym H32 do ekranów dekoracyjnych lub paneli balustrad, blacha aluminiowa o grubości 16 (16 gauge) stanowi zawsze optymalny wybór. Grubość ta zapewnia wystarczającą sztywność, aby zapobiec zjawisku tzw. „oil-canning” (falowania powierzchni, które występuje u cienkich paneli), jednocześnie pozostając wystarczająco lekka, by ułatwić montaż. Blacha aluminiowa 5052 H32 o grubości 16 (16 gauge) waży około 0,715 funta na stopę kwadratową (lbs/ft²) — jest to waga łatwa do obsłużenia przez większość systemów montażowych, zapewniając przy tym solidną wydajność konstrukcyjną.

Dla projektów wymagających nieco cięższego materiału blacha aluminiowa o grubości 063 (około 14 gauge, czyli 0,063 cala) zapewnia zwiększoną trwałość w zastosowaniach zewnętrznych narażonych na obciążenia wiatrem lub okazjonalne uderzenia. Oznaczenie stanu hartowania aluminiowego stopu 5052 H32 gwarantuje, że ten grubszy materiał zachowuje nadal wystarczającą kuteść umożliwiającą gięcie wsporników montażowych lub tworzenie profilów przestrzennych.

Ograniczenia grubości w cięciu laserowym

Grubość materiału nie tylko wpływa na wytrzymałość konstrukcyjną — fundamentalnie zmienia to, co można osiągnąć podczas samego procesu cięcia laserowego. Zrozumienie tych zależności pozwala na projektowanie rozwiązań, które są rzeczywiście możliwe do wytwarzania.

Zgodnie z wymogami branżowymi, lasery światłowodowe skutecznie przycinają aluminium w zakresie od 0,5 mm do około 25 mm, choć większość zastosowań paneli dekoracyjnych mieści się w niższym końcu tego zakresu. Oto jak grubość wpływa na realizację Twojego projektu:

Jakość cięcia i wykończenie krawędzi: Cienkie materiały (blachy o numerze 22–18) dają wyjątkowo czyste krawędzie przy minimalnych strefach wpływu cieplnego. W miarę wzrostu grubości powyżej 6 mm jakość krawędzi zwykle spada, chyba że operatorzy zmniejszą prędkość cięcia i zwiększą moc lasera — co wiąże się ze wzrostem kosztów i czasu obróbki. W przypadku paneli z aluminium 5052 h32 przeznaczonych do widocznych zastosowań architektonicznych, zachowanie grubości w zakresie blach 16–14 gwarantuje optymalną jakość krawędzi oraz właściwości konstrukcyjne.

Złożoność projektu: Związek między grubością materiału a osiągalnym stopniem szczegółowości podlega prostej zasadzie — cienkie blachy pozwalają na wykonywanie bardziej subtelnych cech. Minimalna szerokość cięcia (szczelina) wynosi typowo 0,2–0,4 mm dla cienkich blach aluminiowych, co oznacza, że im większa jest grubość materiału, tym trudniej realizować skomplikowane wzory o małych odstępach między elementami. Jeśli projekt zawiera delikatne, filigranowe detale, należy określić cieńsze grubości blach; jeśli wymagania konstrukcyjne wymuszają zastosowanie grubszych blach, odpowiednio uproszcza się złożoność wzoru.

Uwagi dotyczące strefy wpływu ciepła (HAZ): Wysoka przewodność cieplna aluminium powoduje szybkie rozpraszanie ciepła z obszaru cięcia. Choć ta właściwość pomaga ograniczyć odkształcenia, materiały grubsze gromadzą więcej energii cieplnej, co może wpływać na hart w bezpośrednim otoczeniu linii cięcia. W przypadku zastosowań blachy aluminiowej 5052 H32, w których po cięciu wymagane jest gięcie, należy wziąć pod uwagę wpływ strefy wpływu ciepła (HAZ) na kuteczność w pobliżu krawędzi cięcia.

Wymiary blachy i możliwości cięcia: Większość przemysłowych systemów cięcia laserowego obsługuje standardowe rozmiary arkuszy aluminiowych o wymiarach 4' × 8' (1,2 m × 2,4 m) lub 5' × 10' (1,5 m × 3 m). Większe maszyny mogą przetwarzać arkusze nietypowych (powiększonych) rozmiarów, jednak ich dostępność i ceny różnią się znacznie. Projektując panele o wymiarach zbliżonych do maksymalnych rozmiarów arkusza, należy wziąć pod uwagę wpływ grubości materiału na jego obsługę — pełnowymiarowy arkusz aluminiowy o grubości 11 gauge jest znacznie trudniejszy w pozycjonowaniu i przetwarzaniu niż arkusz o tych samych wymiarach, ale o grubości 18 gauge.

W przypadku paneli wypełniających balustrady oraz ekranów dekoracyjnych te rozważania dotyczące grubości mają bezpośredni wpływ zarówno na wygląd wizualny, jak i na długotrwałą wydajność. Panel zbyt cienki będzie wyraźnie ugiąć się przy dotknięciu lub pod wpływem wiatru; natomiast panel zbyt gruby zwiększy niepotrzebnie masę konstrukcji i może ograniczyć możliwość realizacji szczegółowych rozwiązań projektowych. Arkusz aluminiowy stopu 5052 w stanie hartowania H32 o grubości 16 lub 14 gauge zapewnia zazwyczaj optymalny kompromis dla większości zastosowań architektonicznych i dekoracyjnych.

Teraz, gdy specyfikacje miernika i ograniczenia grubości są jasne, przeanalizujmy kompletny proces produkcyjny — od początkowego pliku projektowego po końcową kontrolę jakości.

Kompletny proces cięcia laserowego paneli aluminiowych

Wybrałeś swój stop i określiłeś idealną grubość — a co dalej? Przejście od koncepcji do gotowego aluminiowego panelu ciętego laserowo obejmuje kilka kluczowych etapów, których wiele dostawców usług zakłada, że znasz. Brzmi skomplikowanie? Nie musi tak być. Rozłożenie procesu wytwarzania na etapy ujawnia konkretne kroki, w których świadome decyzje bezpośrednio wpływają na końcowe wyniki.

Nie ważne, czy przesyłasz pliki po raz pierwszy, czy chcesz zoptymalizować swój proces pracy, zrozumienie każdego etapu pozwala uniknąć kosztownych odrzuceń, zmniejszyć liczbę cykli poprawek i uzyskać panele odpowiadające Twoim dokładnym specyfikacjom.

Przygotowanie plików projektowych i wymagania dotyczące formatów

Oto prawda, która zaskakuje wielu pierwszych nabywców: laser tnący metal może śledzić wyłącznie precyzyjne ścieżki wektorowe — nie obrazy. Ten imponujący wzór, który stworzyłeś w programie Photoshop? Nie będzie działał. Cięcie blach metalowych za pomocą lasera wymaga plików opartych na grafice wektorowej, w których każda linia reprezentuje określoną ścieżkę cięcia, którą maszyna może śledzić.

Według American Laser Cutter , najważniejszym krokiem jest przesłanie odpowiednich plików wektorowych. Akceptowane formaty to:

- AI (Adobe Illustrator): Standard branżowy dla złożonych projektów z wieloma warstwami cięcia i grawerowania

- DXF (AutoCAD): Idealny do rysunków technicznych i projektów generowanych w programach CAD

- PDF (tylko eksportowany jako grafika wektorowa): Do przyjęcia, o ile został poprawnie wyeksportowany z oprogramowania do pracy z grafiką wektorową — nie zaś zapisany z obrazów rastrowych

Formaty rastrowe, takie jak JPEG, PNG lub TIFF, nie mogą być używane do cięcia, ponieważ składają się z pikseli, a nie z matematycznie zdefiniowanych ścieżek. Nawet obraz o wysokiej rozdzielczości, który wygląda ostro na ekranie, nie zawiera żadnych informacji, które mogłyby zostać odczytane przez laserowy urządzenie do cięcia blach.

Zanim prześlesz swój projekt, sprawdź poniższą niezbędną listę kontrolną:

- Przekonwertuj cały tekst na obwiednie: Czcionki muszą zostać przekonwertowane na kształty wektorowe, aby ploter odczytywał je jako geometrię, a nie edytowalny tekst, który może być niepoprawnie wyświetlany

- Używaj spójnych kolorów i grubości linii: Zazwyczaj linie czerwone oznaczają linie cięcia, a niebieskie – obszary grawerowania; sprawdź u swojego wykonawcy jego konkretne konwencje

- Usuń duplikaty oraz ukrytą geometrię: Nakładające się linie powodują podwójne cięcia, które uszkadzają materiał i marnują czas

- Sprawdź skalę i wymiary: Zawsze projektuj w skali 1:1 (w rzeczywistych rozmiarach) i upewnij się, czy twój wykonawca oczekuje jednostek w calach czy w milimetrach

- Upewnij się, że ścieżki są zamknięte: Otwarte ścieżki wektorowe powodują niekompletne cięcia — każdy kształt musi tworzyć zamkniętą pętlę

Jednym z często pomijanych szczegółów jest szerokość cięcia — materiał usunięty przez samą wiązkę laserową. Szerokość cięcia zwykle wynosi 0,2–0,4 mm dla aluminium, co oznacza, że końcowe wymiary będą nieco różne od wymiarów narysowanych. W przypadku zastosowań wymagających dużej precyzji doświadczeni projektanci przesuwają linie cięcia o połowę szerokości cięcia, aby zachować dokładne końcowe wymiary. Podczas projektowania elementów złączonych lub paneli, które muszą dokładnie pasować do siebie, ignorowanie kompensacji szerokości cięcia prowadzi do części, które nie do końca pasują.

Od grafiki wektorowej do precyzyjnych cięć

Gdy pliki zostaną odpowiednio przygotowane, zrozumienie pełnego cyklu produkcji pozwala lepiej oszacować harmonogram oraz określić etapy, w których szczegóły techniczne są najważniejsze. Maszyna do cięcia laserowego aluminium przetwarza projekt w kilku etapach, z których każdy wpływa na końcową jakość.

- Tworzenie projektu Opracuj swój wzór za pomocą oprogramowania wektorowego, takiego jak Adobe Illustrator, AutoCAD lub podobne programy. Złożone krzywe należy uprościć, aby zmniejszyć liczbę niepotrzebnych punktów kotwicznych, które spowalniają przetwarzanie i mogą powodować przegrzewanie materiałów. Eagle Metalcraft , nadmiarowe małe węzły lub mikrodetale mogą powodować problemy z jakością.

- Optymalizacja plików: Uporządkuj geometrię, usuwając powtarzające się linie, zamykając otwarte ścieżki oraz organizując warstwy. Określ, które linie mają być wykonywane jako cięcia, a które jako grawerunki, stosując konwencje kolorystyczne przyjęte przez Twojego wykonawcę. W przypadku projektów blachy metalowej przeznaczonych do cięcia laserowego sprawdź minimalną odległość między liniami cięcia — zazwyczaj wynosi ona co najmniej dwukrotność grubości materiału, aby zapobiec odkształceniom.

- Wybór materiału: Twój wykonawca dostarcza określony stop (zwykle 5052 H32 dla paneli dekoracyjnych) w żądanej grubości. Materiał musi być płaski, z odchyleniami nie przekraczającymi 0,1 mm na metr, aby zapewnić dokładne rezultaty. Wygięta lub pofałdowana blacha aluminiowa powoduje problemy z pozycjonowaniem oraz niestabilność cięć.

- Cięcie laserowe: Arkusz jest umieszczany na stole cięcia, a wysokomocne lasery włóknowe śledzą ścieżki projektowanej formy. Parametry cięcia — moc, prędkość oraz ciśnienie gazu wspomagającego — są kalibrowane zgodnie z konkretną stopową i jej grubością. Cięcie blachy laserem generuje intensywne, skoncentrowane lokalnie ciepło, które wąska wiązka ogranicza do bezpośredniego obszaru cięcia.

- Kontrola jakości: Gotowe panele poddawane są weryfikacji wymiarowej oraz kontroli wzrokowej. Producent sprawdza jakość krawędzi, potwierdza dopuszczalne odchyłki (zazwyczaj ±0,1 mm w przypadku prac precyzyjnych) oraz identyfikuje wszelkie wady powstałe w trakcie procesu cięcia.

- Wykończenie: W zależności od specyfikacji panele mogą być poddawane operacjom wtórnym, takim jak usuwanie wyprasek, gięcie, anodowanie lub malowanie proszkowe, zanim zostaną ostatecznie zapakowane i wysłane.

Zrozumienie wpływu ciepła na blachy metalowe cięte laserem ma szczególne znaczenie w przypadku paneli aluminiowych. Strefa wpływająca ciepłem (HAZ) to obszar materiału bezpośrednio przylegający do krawędzi cięcia, w którym wysoka temperatura zmienia mikrostrukturę oraz właściwości mechaniczne. Choć doskonała przewodność cieplna aluminium zapewnia szybkie rozpraszanie ciepła — co minimalizuje szerokość strefy HAZ w porównaniu ze stalą — wpływ ten nadal wymaga uwzględnienia.

W przypadku paneli dekoracyjnych strefa HAZ pozostaje zazwyczaj niewidoczna wizualnie i nieistotna pod względem konstrukcyjnym. Jeśli jednak projekt zakłada operacje wykonywane po cięciu — takie jak gięcie w pobliżu krawędzi cięcia lub spawanie punktów mocowania — materiał w strefie HAZ może zachowywać się inaczej niż metal macierzysty. Producent może dostosować parametry pracy lasera — np. zastosować mniejszą prędkość cięcia, tryb impulsowy lub gaz wspomagający (azot) — aby zminimalizować strefę HAZ w przypadkach, gdy wymagania aplikacji są szczególnie rygorystyczne.

Do najczęstszych błędów przygotowania plików, które prowadzą do odrzucenia, należą przesyłanie zdjęć lub logo zapisanych jako PDF (wciąż rastrowe wewnątrz), zapominanie o konwertowaniu tekstu na krzywe, niepoprawne wyrównanie warstw, grafika z osadzonymi obrazami zamiast ścieżkami oraz nakładające się linie duplikatów na wspólnych krawędziach. Wykrycie tych problemów przed wysłaniem pozwala zaoszczędzić znaczący czas i koszty poprawek.

Skoro Twoje panele zostały już pocięte zgodnie z wymaganiami, kolejzym krokiem jest rozważenie, w jaki sposób różne opcje wykończenia wpływają zarówno na wygląd, jak i długotrwałą trwałość.

Zastosowania projektowe – od poręczy po dekoracyjne sztuki ścienne

Wyobraź sobie podejście do budynku, gdzie światło słoneczne przenika przez skomplikowane wzory geometryczne, tworząc ciągle zmieniające się cienie przy wejściu. Albo wyobraź sobie balkon mieszkalny przekształcony dzięki ekranowi prywatności z delikatnymi sylwetkami roślin. To nie są fantazje architektoniczne – to codzienne zastosowania laserowo ciętych dekoracyjnych paneli metalowych, które łączą artystyczność z funkcjonalnością.

Wszechstranność aluminiowej płyty wycinanej laserem wykracza daleko poza proste zastosowanie praktyczne. Od elementów fasad tworzących silny wrażenie po subtelne akcenty wnętrza – te wykonane z precyzją elementy spełniają funkcje, których tradycyjne materiały po prostu nie są w stanie osiągnąć. Przyjrzyjmy się zastosowaniom, które zmieniają sposób, w jaki projektanci, architekci oraz właściciele nieruchomości podejmują decyzje dotyczące przestrzeni wewnętrznych i zewnętrznych.

Architektoniczne ekrany zapewniające prywatność oraz elementy fasad

Według VIVA Railings , fasady z metalowych ekranów stały się coraz popularniejsze w nowoczesnej architekturze, ponieważ realizują jednocześnie wiele celów – poprawiają estetykę, kontrolują nasłonecznienie, zwiększają prywatność oraz działają jako ochronne bariery przed warunkami atmosferycznymi.

Ekranы wycinane laserem wyróżniają się w zastosowaniach zewnętrznych, gdzie tradycyjne stałe bariery wywoływałyby niepożądane wrażenie wizualnej ciężkości lub całkowicie blokowały naturalne światło. Rozważ, jak Sterling Park Safety Center wykorzystuje systemy paneli metalowych z perforacją do otoczenia zewnętrznych schodów — z wnętrza szczegółowa perforacja tworzy wrażenie ruchu, podczas gdy z zewnątrz nadaje ona dynamiczny wizualny charakter fasadzie budynku.

Odporność na warunki atmosferyczne staje się kluczowym czynnikiem przy instalacjach zewnętrznych. Dlatego właśnie stop aluminiowy 5052 dominuje w zastosowaniach architektonicznych na fasadach — jego naturalna odporność na korozję skutecznie radzi sobie z deszczem, wilgotnością, a nawet solnym powietrzem przybrzeżnym bez utraty właściwości. Po odpowiednim wykończeniu metodą lakierowania proszkowego lub anodowania ekranы metalowe wycinane laserem zachowują swój wygląd przez dziesięciolecia przy minimalnym zakresie koniecznej konserwacji.

Kontrola nasłonecznienia stanowi kolejne, bardzo skuteczne zastosowanie. W obiektach takich jak Braintree South Middle School zróżnicowane perforacje pozwalają światłu słonecznemu przenikać do wnętrza budynku bez powodowania oślepiającego odbłyśnięcia. W miarę przesuwania się słońca w ciągu dnia wzory zmieniają się, tworząc tzw. „zmieniający się krajobraz słoneczny”, który nadaje budynkom życia.

Panele wypełniające balustrady przekształcające przestrzenie

Żadne inne zastosowanie nie prezentuje lepiej sztuki metalu ciętego laserem niż panele wypełniające balustrady. Te funkcjonalne elementy zapewniają ochronę schodów, balkonów i tarasów, jednocześnie stanowiąc okazję do twórczego wyrażenia się – czego tradycyjne balustrady nie potrafią osiągnąć.

The Kolekcja Kerrie Kelly x Feeney LaserCut jest przykładem tej tendencji i oferuje dziewięć szczegółowych projektów paneli inspirowanych ikonicznymi budowlami architektonicznymi, teksturami z różnych zakątków świata oraz wieczystymi wzorami. Zaprojektowane zarówno na zastosowanie wewnętrzne, jak i zewnętrzne, te metalowe panele balustradowe umożliwiają architektom, budowniczym i projektantom łatwo podnosić poziom estetyczny przestrzeni.

Projekty inspirowane przyrodą i dziką zwierzyną okazały się szczególnie popularne w zastosowaniach do balustrad w budownictwie mieszkaniowym. Wyobraź sobie metalowe wycięte wzory przedstawiające:

- Delikatne wzory liści, które nawiązują do otaczającego krajobrazu

- Sylwetki gór dla nieruchomości położonych w miejscach o malowniczych widokach

- Abstrakcyjne wzory geometryczne komplementujące nowoczesną architekturę

- Sceny z dziką zwierzyną — ptaki, jelenie lub ryby — łączące wnętrza z naturalnym otoczeniem

Panele wypełniające balustrady muszą spełniać określone przepisy budowlane dotyczące wielkości otworów oraz wymagań konstrukcyjnych, co czyni dobór materiału i określenie grubości blachy kwestią kluczową. Połączenie precyzyjnego cięcia laserowego z odpowiednio dobranymi stopami aluminium zapewnia panele spełniające zarówno ambicje estetyczne, jak i obowiązujące przepisy bezpieczeństwa.

Zastosowania według sektorów

Zakres zastosowań paneli aluminiowych wycinanych laserem staje się bardziej przejrzysty, gdy zostanie uporządkowany według sektorów rynkowych. Każde środowisko stawia przed projektantami unikalne wymagania i oferuje szczególne możliwości.

Zastosowania mieszkalne:

- Poręcze i balustrady: Indywidualne panele wypełniające do tarasów, schodów i balkonów odzwierciedlające osobisty styl

- Ekrany ogrodowe i ogrodzenia: Bariery zapewniające prywatność, które przepuszczają światło i dodają wizualnego zainteresowania przestrzeniom zewnętrznym przeznaczonym do życia

- Dekoracje ścienne: Wycinane laserowo metalowe dekoracje ścienne – od małych elementów akcentujących po imponujące instalacje obejmujące całą ścianę

- Przegrody pokojowe: Samonośne lub zawieszone ekrany definiujące przestrzeń bez zakłócania przepływu światła

Aplikacje komercyjne:

- Płyty elewacyjne: Instalacje na skalę budynku kontrolujące natężenie światła słonecznego, oferujące możliwości pozycjonowania marki oraz tworzące charakterystyczne elewacje

- Reklamy: Wolumetryczne logotypy i elementy systemu oznakowania z czystymi krawędziami i profesjonalną wykończeniem

- Przegrody pokojowe: Akustyczne i wizualne oddzielenie stref w biurach o otwartej przestrzeni, restauracjach oraz obiektach hotelarskich i gastronomicznych

- Systemy daszków: Konstrukcje zadaszeń z niestandardowymi perforacjami zapewniające efekt filtrowanego światła

Zastosowania przemysłowe:

- Osłony wentylacyjne: Ochronne kraty pozwalające na przepływ powietrza, jednocześnie zapobiegające dostaniu się zanieczyszczeń lub przedmiotów

- Ochrony maszyn: Obudowy bezpieczeństwa, które zapewniają widoczność, chroniąc operatorów przed ruchomymi elementami

- Ekranowanie urządzeń: Estetyczne osłony dla jednostek klimatyzacyjnych, stref użytkowych i pomieszczeń technicznych

- Bariery przy drogach pieszych: Rozdzielenie stref pieszych i pojazdów z funkcjami bezpieczeństwa i nawigacji

Zagadnienia wewnętrzne a zewnętrzne

Chociaż te same ekrany z laserowo ciętego metalu mogą świetnie działać w obu środowiskach, dobór materiału i wymagania dotyczące wykończenia różnią się znacząco w zależności od warunków ekspozycji.

Instalacje wewnętrzne są chronione przed oddziaływaniem promieniowania UV, opadami atmosferycznymi oraz skrajnymi temperaturami. Dzięki tej zwiększonej elastyczności możliwe jest stosowanie cieńszych grubości blachy, szerszego wyboru powłok powierzchniowych oraz jeszcze bardziej delikatnych wzorów. Ozdoby ścienne z metalu wykonane metodą cięcia laserowego do zastosowań wewnątrz pomieszczeń mogą zawierać skomplikowane detale, które w warunkach zewnętrznych byłyby niepraktyczne.

Zastosowania zewnętrzne wymagają bardziej odpornych specyfikacji:

- Wybór materiału: aluminium stopu 5052 zapewnia doskonałą odporność na korozję, niezbędną do długotrwałej eksploatacji na zewnątrz

- Wymagania dotyczące grubości blachy: Grubsze blachy (14–16) lepiej wytrzymują obciążenia wiatrem i przypadkowe uderzenia niż materiał dekoracyjny o mniejszej grubości

- Trwałość wykończenia: Powłoka proszkowa lub anodowanie chronią przed degradacją pod wpływem promieniowania UV oraz przed przemieszczaniem się wilgoci

- Uwagi dotyczące montażu: Rozszerzalność termiczna wymaga zastosowania odpowiednich systemów mocujących oraz zachowania odpowiednich odstępów

Płyty wewnętrzne oferują również korzyści akustyczne, których nie mogą zapewnić instalacje zewnętrzne. Perforowane płyty metalowe montowane na suficie pomagają kontrolować pogłos dźwięku, jednocześnie ukrywając nierządne elementy techniczne. Ta podwójna funkcjonalność czyni laserowo cięte płyty aluminiowe szczególnie cennymi w restauracjach, biurach oraz przestrzeniach publicznych, gdzie istotne jest zarządzanie poziomem hałasu.

Możliwości twórcze stale się poszerzają, gdy projektanci posuwają się dalej, eksperymentując z niestandardowymi obrazami. Systemy FotoFacade, na przykład, wykorzystują wzory kropek w technice rastrowej do odtwarzania fotografii lub grafik na powierzchniach metalowych – przekształcając funkcjonalne płyty w prawdziwe instalacje artystyczne, które spełniają praktyczne zadania i jednocześnie oddziałują silnym wyrazem wizualnym.

Ze względu na zastosowania obejmujące od delikatnych dekoracyjnych akcentów po definiujące budynek elementy architektoniczne, kolejzym krokiem jest rozważenie, w jaki sposób opcje obróbki końcowej i wykończenia poprawiają zarówno wygląd, jak i trwałość.

Opcje obróbki końcowej i wykończenia płyt aluminiowych

Twój panel aluminiowy wykonany metodą cięcia laserowego wychodzi z maszyny z czystymi krawędziami i precyzyjną geometrią — ale to rzadko jest koniec historii. Wybrany proces wykańczania decyduje nie tylko o tym, jak będzie wyglądał Twój panel, ale także o jego właściwościach eksploatacyjnych przez lata użytkowania. Niezależnie od tego, czy potrzebujesz intensywnego dopasowania kolorów do marki w przypadku zainstalowanego rozwiązania, czy maksymalnej odporności na korozję przy ekspozycji nadmorskiej, zrozumienie dostępnych opcji pozwala podejmować lepsze decyzje.

Wyobraź sobie proces wykańczania jako ochronną zbroję chroniącą Twoje inwestycje. Surowe powierzchnie aluminiowe po cięciu laserowym, choć początkowo są czyste, pozostają podatne na utlenianie, zadrapania oraz degradację spowodowaną czynnikami środowiskowymi. Poprawny rodzaj wykończenia przekształca funkcjonalny panel w trwały i estetycznie doskonały element, który zachowuje swój wygląd przez dziesięciolecia użytkowania.

Opcje wykańczania powierzchni zwiększające trwałość

Gdy chodzi o projekty cięcia aluminium za pomocą lasera, na rynku dominują cztery główne metody wykańczania. Każda z nich oferuje wyraźne zalety w zależności od wymagań aplikacyjnych, ograniczeń budżetowych oraz celów estetycznych.

Anodowanie anodowanie wyróżnia się jako coś więcej niż zwykła powłoka — jest to proces konwersji elektrochemicznej, w wyniku którego powierzchnia aluminium przekształca się w tlenek glinu, tworząc warstwę integralną z samym metalem, a nie położoną na jego powierzchni. Zgodnie z poradnikiem PTSMAKE dotyczącym wykańczania, warstwa anodowa może osiągać twardość zbliżoną do diamentu w skali Mohsa w przypadku zastosowań typu III (tzw. twarda warstwa anodowa). Proces ten tworzy powierzchnię porowatą, która przyjmuje barwniki, umożliwiając uzyskanie intensywnych, odpornych na wypłukiwanie kolorów, które stają się częścią samego metalu.

W przypadku zastosowań cięcia laserowego aluminium przeznaczonego na elewacje architektoniczne lub w środowiskach morskich anodowanie zazwyczaj zwiększa całkowity koszt części o 5–15 %, zapewniając jednak wyjątkową wartość dzięki wydłużonej trwałości użytkowej. Anodowanie typu II tworzy wykończenia dekoracyjne o grubości od 0,0002 cala do 0,001 cala, podczas gdy anodowanie twarda powłoka typu III przekracza grubość 0,001 cala, zapewniając maksymalną odporność na zużycie.

Malowanie proszkowe zapewnia szerszą uniwersalność w zakresie materiałów i opcji kolorystycznych. W tym procesie cząstki suchego proszku są nanoszone elektrostatycznie, a następnie utwardzane w temperaturze, tworząc trwałe wykończenie. W przeciwieństwie do anodowania malowanie proszkowe można stosować praktycznie na dowolnym podłożu metalowym i zapewnia ono grubsze warstwy ochronne – zwykle 2–6 mil w porównaniu do cieńszych warstw uzyskiwanych metodą anodowania.

Jakie są kompromisy? Powłoka proszkowa osadza się na powierzchni, zamiast integrować się z nią, co czyni ją bardziej podatną na skruszenie przy silnym uderzeniu. Jednocześnie doskonale maskuje drobne niedoskonałości powierzchniowe i oferuje praktycznie nieograniczone możliwości dopasowania kolorów, w tym odcieni metalicznych, faktur oraz niestandardowych specyfikacji RAL.

Nabielone skończenia tworzy kierunkowe wzory ziarnistości poprzez mechaniczną abrazję, zapewniając wyrafinowany przemysłowy wygląd, który cieszy się dużą popularnością w nowoczesnych zastosowaniach architektonicznych. Ten proces nie dodaje powłoki ochronnej, ale może być połączony z anodowaniem przezroczystym w celu zwiększenia trwałości.

Wykończenie młynowe oznacza aluminium w stanie, w jakim zostało wyprodukowane — czyste, ale niepowlekane. Choć jest to rozwiązanie ekonomiczne, aluminium o powierzchni fabrycznej (mill finish) zapewnia minimalną ochronę i zwykle nadaje się jedynie do zastosowań wewnątrz pomieszczeń lub sytuacji, w których panele poddawane są dalszemu wykończeniu w innym miejscu.

Metody dostosowywania koloru i faktury

Poniższe porównanie ułatwia dobór odpowiedniej metody wykończenia do konkretnych wymagań projektu:

| Typ wykończenia | Ocena trwałości | Opcje kolorystyczne | Poziom kosztów | Najlepsze zastosowania |

|---|---|---|---|---|

| Anodowanie typu II | Doskonała (10–20 lat) | Szeroka gama, oparta na barwnikach | Średni | Panele dekoracyjne, tablice informacyjne, produkty konsumenckie |

| Anodyzacja twarda typu III | Wysoka (ponad 20 lat) | Ograniczona (odcienie szare i czarne) | Wysoki | Ochrony przemysłowe, lotnictwo i astronautyka, zastosowania wymagające dużej odporności na zużycie |

| Malowanie proszkowe | Bardzo dobra (15–20 lat) | Nieograniczona, dopasowanie niestandardowe | Średni-Wysoki | Elewacje architektoniczne, meble ogrodowe, elementy z logo marki |

| Matowa powłoka + bezbarwna warstwa ochronna | Dobra (5–10 lat) | Tylko naturalny metal | Niski-średni | Projekt wnętrza, nowoczesna estetyka przemysłowa |

| Wykończenie młynowe | Umiarkowana (zmienna) | Tylko naturalny aluminium | Najniższy | Panele wewnętrzne, tymczasowe instalacje, wykończenie wstępne |

Uwagi dotyczące jakości krawędzi wymagają szczególnej uwagi przy doborze wykończeń. Krawędzie paneli aluminiowych wykonanych metodą cięcia laserowego są zazwyczaj czyste i pozbawione warstwy tlenków, jednak różne rodzaje wykończeń oddziałują na te krawędzie w różny sposób. Anodowanie tworzy się jednolicie również na krawędziach cięcia, co czasem powoduje lekką różnicę odcieni tam, gdzie warstwa tlenku styka się z odsłoniętą strukturą ziarnistą. Powłoki proszkowe są zwykle cieńsze na ostrych krawędziach — zjawisko to nazywane jest „odciąganiem się powłoki od krawędzi” — co może sprawić, że te obszary będą bardziej narażone na korozję w dłuższym okresie użytkowania.

W przypadku paneli, u których wygląd krawędzi ma znaczenie, zaleca się zamówienie zaokrąglenia krawędzi (edge-breaking) lub lekkiego usuwania ostrzy (deburring) przed naniesieniem wykończenia. Takie lekkie zaokrąglenie umożliwia jednorazowe przyczepienie się powłoki oraz zapobiega jej zbyt cienkiemu pokryciu charakterystycznemu dla ostrych narożników.

Zagadnienia związane ze spawaniem i obróbką

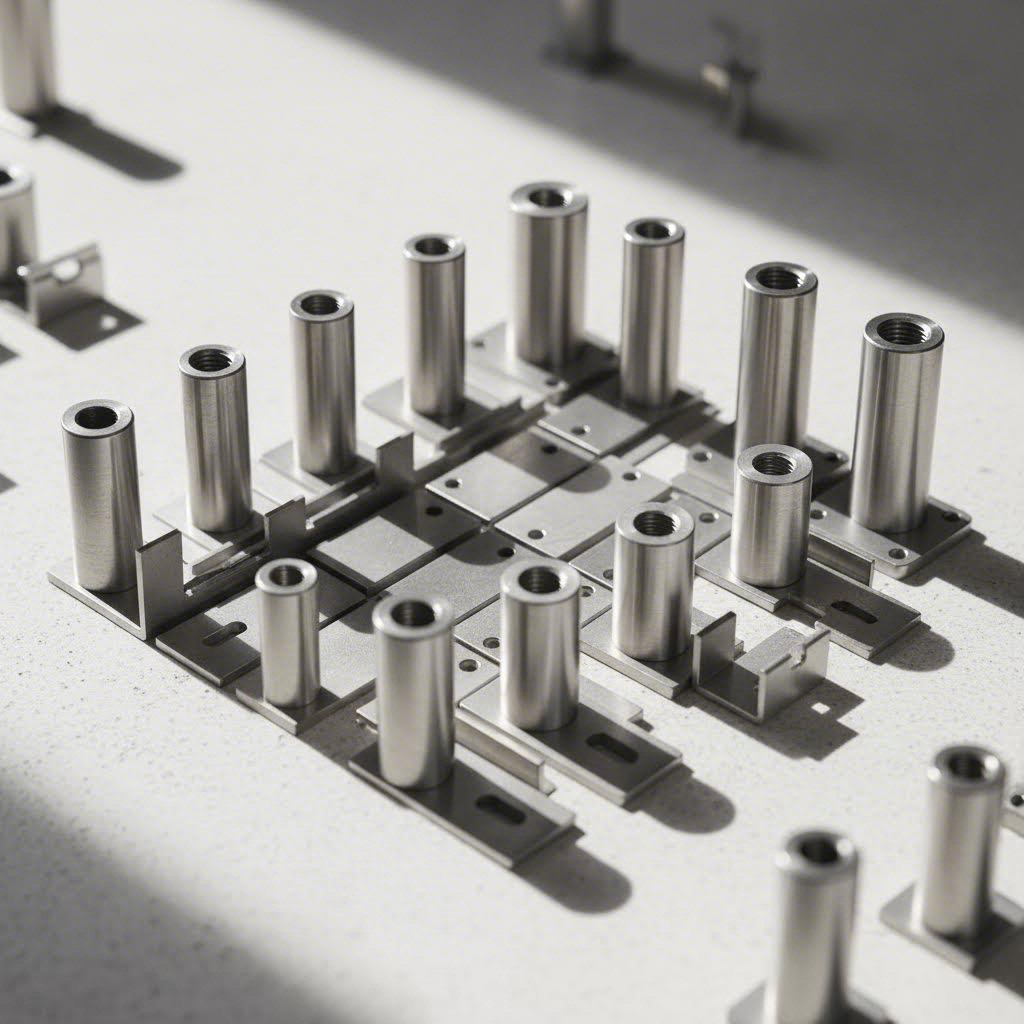

Wiele projektów paneli aluminiowych wykonanych za pomocą cięcia laserowego wymaga montażu — czy to do przykręcania elementów mocujących, łączenia wielu sekcji, czy też integracji elementów konstrukcyjnych. Przy spawaniu aluminium stopu 5052 należy zwrócić uwagę na pewne aspekty, aby zapewnić wytrzymałe i niezawodne połączenia.

Stop 5052 dobrze nadaje się zarówno do spawania metodą MIG, jak i TIG. Zgodnie z Poradnikiem materiałowym SendCutSend , kluczowe znaczenie ma odpowiednia przygotowanie powierzchni: należy usunąć warstwę tlenków przez szlifowanie, a także zapewnić całkowitą suchość obszaru roboczego oraz gazu osłonowego. Zalecanymi metalami dodatkowymi są: 1100, 4043 (najbardziej odporny na pęknięcia) oraz 4047.

Gięcie aluminium stopu 5052 w celu wykonania płaskich wsporników montażowych lub profili wymiarowych daje wiarygodne rezultaty dzięki zrównoważonej kombinacji wytrzymałości i plastyczności, charakterystycznej dla hartu H32. Wysoka przewodność cieplna tego stopu sprzyja rozpraszaniu ciepła podczas spawania, co zmniejsza ryzyko odkształceń termicznych w porównaniu z materiałami, w których ciepło pozostaje skoncentrowane lokalnie i powoduje nieregularną ekspansję.

Gdy panele wymagają przyczepów spawanych, należy starannie zaplanować kolejność wykańczania. Anodowanie po spawaniu zapewnia najbardziej jednolity wygląd, ponieważ proces ten jednorazowo obejmuje zarówno materiał podstawowy, jak i strefy spawania. Malowanie proszkowe naniesione po spawaniu zakrywa wszelkie przebarwienia powstałe w trakcie spawania, zapewniając przy tym jednolitą ochronę całej złożonej konstrukcji.

Teraz, gdy opcje wykańczania są już jasne, zrozumienie, jak prawidłowo zamontować i zainstalować swoje panele, gwarantuje, że ich długotrwała wydajność będzie odpowiadać inwestycji w wysokiej jakości materiały i powłoki.

Wytyczne montażowe i wymagania konstrukcyjne

Zainwestowałeś w pięknie wykończone panele aluminiowe wykonane metodą cięcia laserowego — nadszedł więc moment prawdy. Sposób zamocowania tych elementów decyduje o tym, czy będą one bezbłędnie funkcjonować przez dziesięciolecia, czy też pojawią się usterki już po kilku miesiącach. Poprawna instalacja to nie tylko kwestia estetyki, lecz także integralności konstrukcyjnej, zgodności z obowiązującymi przepisami oraz uwzględnienia sił fizycznych, którym będą podlegały Twoje panele.

Nie ma znaczenia, czy montujesz panel balustrady na tarasie prywatnym, czy dekoracyjną sztukę ściennej na korytarzu komercyjnym, czy też ustawiasz samodzielne panele zapewniające prywatność w ogrodzie — każde z tych zastosowań wymaga specyficznego sprzętu montażowego oraz odpowiednich technik. Przyjrzymy się teraz, co jest niezbędne do skutecznego montażu.

Metody montażu dla różnych zastosowań paneli

Wybór odpowiedniej metody montażu zależy od konkretnego zastosowania, materiału podłoża oraz tego, czy montaż odbywa się wewnątrz, czy na zewnątrz budynku. Zgodnie z informacjami firmy Lightwave Laser , choć producenci zwykle nie oferują usług montażu, mogą dostarczyć zalecanego sprzętu montażowego do zastosowań na ścianach i sufitych oraz udzielić wsparcia technicznego.

Poniżej przedstawiono główne opcje sprzętu montażowego oraz ich odpowiednie zastosowania:

- Wsporniki: Tworzą przestrzenny odstęp między panelami a powierzchnią montażową — idealne w przypadku paneli ściennej wykonanych metodą cięcia laserowego, gdzie efekty cieni wzmocniają wrażenie głębi wizualnej. Dostępne w różnych średnicach i długościach wystających dla podłoży z gipsokartonu, betonu lub drewna

- Profil kanałowy: Ramy z twardego drewna (zwykle z klonu lub orzechu włoskiego), które przyjmują krawędzie płyt o grubości 1/2" lub 3/4" — idealne do wykończonych instalacji wewnętrznych, gdzie surowe krawędzie powinny pozostać niewidoczne

- Wkładki kołkowe: Łączą sąsiednie płyty, szczególnie przydatne przy płytach o grubości 1/2"–3/4" bez obramowania, gdy ważna jest ciągłość wzoru bez widocznych szwów

- Zaczepy typu Z: Proste i opłacalne montowanie do zastosowań na ścianach, gdzie płyty leżą stosunkowo płasko przy powierzchni

- Śruby przejściowe: Bezpośrednie mocowanie przy instalacjach balustrad z płyt metalowych, gdy wymagane jest konstrukcyjne połączenie z słupkami

- Ukryte zaczepy: Ukryte systemy montażowe pozostawiające powierzchnie płyt całkowicie niezakłócone — powszechne w zastosowaniach architektonicznych fasad

W przypadku paneli wypełniających balustrady montaż zwykle polega na zamocowaniu paneli w systemie ramowym lub bezpośrednio do słupków za pomocą śrub przejściowych z odpowiednimi dystansami. Wycięty wzór metalowy nie powinien zakłócać punktów mocowania — doświadczeni projektanci umieszczają obszary pełne specjalnie tam, gdzie będą przechodziły elementy mocujące.

Dekoracyjne panele montowane na ścianie korzystają z systemów dystansowych, które nadają głębi i dramatyzmu. Gdy światło słoneczne lub sztuczne pada na metalowe panele z wyciętym wzorem zamontowane w odległości od ściany, powstające cienie stają się integralną częścią projektu. Dystanse zapewniają również przepływ powietrza za panelami, zapobiegając gromadzeniu się wilgoci w zastosowaniach zewnętrznych.

Uwagi konstrukcyjne dotyczące instalacji nośnych

Gdy panel aluminiowy wykonany metodą cięcia laserowego pełni funkcje konstrukcyjne — np. w systemach balustrad lub barier ochronnych — prawidłowe zaprojektowanie inżynierskie staje się niezbędne. Grubość panelu oraz wybór stopu aluminium mają bezpośredni wpływ na jego nośność.

Należy wziąć pod uwagę następujące czynniki konstrukcyjne:

- Odporność na obciążenia wiatrem: Płyty zewnętrzne muszą wytrzymywać lokalne wymagania dotyczące ciśnienia wiatru; większe grubości (11-14) zapewniają większą sztywność

- Odporność na uderzenia: Balustrady są narażone na obciążenia wynikające z potencjalnego kontaktu z ludźmi; przepisy budowlane zwykle określają wymaganie skupionego obciążenia na poziomie 200 funtów

- Ograniczenia rozpiętości: Rozpiętość niepodpartych paneli zależy od ich grubości — płyta aluminiowa o grubości 16 może mieć rozpiętość 24 cali między podporami, podczas gdy płyta o grubości 11 może sięgać 36 cali lub więcej

- Wytrzymałość połączeń: Elementy mocujące muszą przenosić obciążenia na elementy konstrukcyjne bez odkształcania się ani przesuwania przez materiał panelu

Uwagi dotyczące rozszerzalności termicznej: Oto czynnik, który wielu instalatorów lekceważy, aż do pojawienia się problemów. Zgodnie z Fairview Architectural , aluminium rozszerza się i kurczy wraz ze zmianami temperatury — a instalacje, które nie uwzględniają tego ruchu, ulegają poważnym uszkodzeniom.

Gdy panele są montowane sztywno, bez uwzględnienia możliwości rozszerzania, wahania temperatury powodują zjawisko "falowania" – takie faliste, pofałdowane wyglądanie płaskich powierzchni. Co gorsza, powtarzające się rozszerzanie i kurczenie w sztywnych punktach połączeń ostatecznie osłabia materiał, co może prowadzić do pęknięć lub uszkodzeń połączeń.

Poprawne techniki instalacji uwzględniają ruch termiczny poprzez:

- Owane otwory montażowe umożliwiające boczne przesuwanie paneli

- Odpowiednie odstępy między sąsiadującymi panelami (zazwyczaj 1/8 cala na każde 4 stopy długości panela)

- Systemy połączeń pływających, które mocują panele, pozwalając jednocześnie na ruch termiczny

- Unikanie ściśle dopasowanych połączeń paneli, które uniemożliwiają kompensację rozszerzalności

Panele ciemniejszych kolorów ulegają większym wahaniom temperatury niż jasne kolory, co nasila efekty rozszerzalności. Instalacje nadmorskie i pustynne, wystawione na skrajne dobowe zmiany temperatury, wymagają szczególnie starannego podejścia do kompensacji ruchu termicznego.

Zgodność z kodem: Instalacje architektoniczne — w szczególności balustrady — muszą spełniać lokalne przepisy budowlane. Kluczowe wymagania obejmują zwykle maksymalne wielkości otworów (np. kula o średnicy 4 cala nie może przez nie przechodzić), minimalne wysokości (36 cali dla obiektów mieszkalnych, 42 cale dla obiektów komercyjnych) oraz klasy wytrzymałościowe obciążeniowe. Projekt Twoich paneli i system montażowy muszą spełniać te wymagania; przed ostatecznym zatwierdzeniem instalacji należy zweryfikować specyfikacje z lokalnymi organami właściwymi do spraw budowlanych.

Związek między grubością paneli, doborem stopu oraz wydajnością konstrukcyjną tworzy macierz czynników wymagających rozważenia. Grubsze panele wykonane ze stopów o wyższej wytrzymałości, takich jak 6061-T6, wytrzymują większe obciążenia, ale są cięższe i droższe. W przypadku większości zastosowań dekoracyjnych balustrad panele ze stopu 5052-H32 w grubościach 14 lub 16 gauge zapewniają wystarczającą wytrzymałość przy jednoczesnym utrzymaniu niewielkiej masy i uzasadnionej ceny.

Gdy podstawy montażu zostały omówione, zrozumienie czynników wpływających na koszty oraz strategii zamawiania pozwala zoptymalizować budżet projektu, osiągając jednocześnie profesjonalne rezultaty.

Czynniki Kosztowe i Sprytne Strategie Zamawiania

Kiedyś zastanawiałeś się, dlaczego dwa pozornie podobne wyceny ciętych laserowo paneli aluminiowych różnią się o 40% lub więcej? Odpowiedź tkwi w zrozumieniu wielu zmiennych wpływających na cenę — i wiedzy, które z nich możesz kontrolować. Niezależnie od tego, czy zamawiasz metal cięty na pojedynczy element architektoniczny, czy partię produkcyjną dla projektu komercyjnego, strategiczne decyzje podejmowane na etapie specyfikacji znacząco wpływają na końcowe koszty.

W przeciwieństwie do towarów masowych o ustalonych cenach, cięte blachy stalowe obejmują warstwowe składniki kosztów, które czasem niespodziewanie ze sobą oddziałują. Niewielka modyfikacja projektu może skrócić czas cięcia o połowę, podczas gdy pozornie niewielka aktualizacja materiału może podwoić całkowity koszt. Przeanalizujmy dokładnie, co wpływa na ceny i jak zoptymalizować zamówienie, aby osiągnąć maksymalną wartość.

Czynniki Wpływające na Cenę Paneli

Zgodnie z analizą cen branżowych, koszty cięcia laserowego blach zależą od kilku powiązanych ze sobą czynników. Zrozumienie każdego składnika pozwala na świadome kompromisy między wymaganiami dotyczącymi wydajności a ograniczeniami budżetowymi.

Oto główne czynniki wpływające na koszty produktów ciętych laserem:

- Gatunek i grubość materiału: Ceny aluminium różnią się znacznie w zależności od stopu — stop 5052 zazwyczaj kosztuje 2,00–4,00 USD/kg, podczas gdy gatunki lotnicze, takie jak 7075, mają wyższą cenę. Grubsze materiały wymagają większej mocy i wolniejszych prędkości cięcia, co zwiększa koszty poza samą wagą materiału

- Rozmiar panelu i ilość: Większe panele zużywają więcej materiału, ale mogą faktycznie kosztować mniej za stopę kwadratową dzięki zmniejszonemu czasowi obsługi. Zniżki za ilość zazwyczaj zaczynają się przy 10–25 sztukach, a znaczące oszczędności przypadające na jednostkę występują przy ilościach powyżej 100 sztuk

- Złożoność projektu: Proste kształty wymagają minimalnego czasu projektowania (20–100 USD), podczas gdy skomplikowane geometrie wymagające 2–4 godzin pracy CAD mogą dodać 40–400 USD. Prototypy niestandardowe wymagające ponad 5 godzin zwiększają koszty projektowania do 100–500 USD lub więcej

- Czas cięcia: Operacje cięcia blachy za pomocą maszyny laserowej zwykle opłacane są w stawce od 50 do 150 USD za godzinę. Skomplikowane wzory z dużą liczbą ścieżek cięcia trwają wykładniczo dłużej niż proste kształty — panel z 500 indywidualnymi cięciami może kosztować nawet 10 razy więcej niż panel z 50 cięciami przy identycznych wymiarach.

- Wymagania dotyczące wykończenia: Koszty obróbki końcowej wynoszą od 5 do 15 USD za m² za usuwanie wyprasek, od 10 do 25 USD za m² za lakierowanie proszkowe oraz zmienne koszty anodowania lub innych specjalistycznych procesów. Każda dodatkowa operacja powoduje wielokrotne wydłużenie czasu obsługi i przetwarzania.

- Czas realizacji: Zlecenia pilne zazwyczaj wiążą się z nadpłatą w wysokości 15–30%. Standardowy czas realizacji wynoszący 2–3 tygodnie zapewnia podstawową cenę, natomiast przyspieszona realizacja w ciągu 3–5 dni wiąże się z istotnymi dopłatami.

Koszty przygotowania stanowiska wymagają szczególnej uwagi, ponieważ są często stałe niezależnie od ilości zamówionych elementów. Zgodnie z tymi samymi danymi cenowymi pozycjonowanie materiału, kalibracja lasera oraz testy zajmują zwykle od 20 do 30 minut przy stawce od 20 do 50 USD za godzinę — oznacza to, że same koszty przygotowania mogą zwiększyć cenę każdego zamówienia o 6,67–29,17 USD. Ten stały koszt wyjaśnia, dlaczego zamówienia małych partii charakteryzują się wyższą ceną jednostkową.

Optymalizacja zamówienia pod kątem efektywności kosztowej

Inteligentne specyfikowanie i praktyki zamawiania mogą zmniejszyć całkowite koszty projektu o 20–40%, nie naruszając jakości. Klucz leży w optymalizacji przed przesłaniem plików, a nie po otrzymaniu ofert.

Strategie optymalizacji projektu:

Według ekspertów ds. obróbki metali , wyjaśnienie i uproszczenie projektu przynosi znaczne oszczędności. Rozważ następujące podejścia:

- Uprość złożone krzywe: Cięcie pod kątem prostym przebiega szybciej niż zaokrąglony narożnik bez dodatkowej wartości funkcjonalnej — oceniaj, czy złożoność dekoracyjna uzasadnia wydłużony czas cięcia

- Wyeliminuj zbędne elementy: Jeśli jedno otwór montażowy wystarczająco mocuje panel, dwa dodają niepotrzebny czas cięcia i potencjalne punkty awarii

- Optymalizuj efektywność rozmieszczenia: Wymiary paneli dobrze dopasowane do standardowych rozmiarów arkuszy (4'×8' lub 5'×10') minimalizują odpady materiałowe — niewielka korekta wymiarów może czasem radykalnie poprawić wydajność

- Zmniejsz całkowitą długość cięcia: Czas cięcia jest bezpośrednio powiązany z całkowitą długością ścieżki. Uproszczenie wzorów lub powiększenie otworów zmniejsza zarówno czas, jak i koszt

Dobór materiału pod kątem wartości:

Odpowiadaj pokusie nadmiernego specyfikowania. Aluminiowa blacha z aluminium 5052-H32 doskonale sprawdza się w większości zastosowań dekoracyjnych i architektonicznych — podniesienie do 6061 lub 7075 wiąże się z wyższymi kosztami bez korzyści, chyba że obliczenia konstrukcyjne wymagają wyraźnie większej wytrzymałości. Podobnie materiał o grubości 16 kalibrów często działa identycznie jak 14 kalibrów w panelach dekoracyjnych, redukując jednocześnie koszty materiału i cięcia.

Korzyści z zamawiania partiami:

Zakupy hurtowe dają wiele korzyści finansowych poza prostymi zniżkami na materiał. Koszty przygotowania są rozłożone na większą liczbę elementów, programy cięcia działają ciągle bez konieczności przestawiania, a operacje wykańczania są wykonywane efektywnie partiami. Jeśli harmonogram projektu pozwala, połączenie wielu projektów paneli w jedno zamówienie często zmniejsza łączny koszt w porównaniu do oddzielnych zakupów.

Przygotowanie plików minimalizujące poprawki:

Każda zmiana projektu wiąże się z utratą czasu i potencjalnie z dodatkowymi kosztami. Przed przesłaniem plików do cięcia aluminiowych elementów na miarę:

- Trzykrotnie sprawdź wymiary i potwierdź jednostki (cale vs. milimetry)

- Upewnij się, że cały tekst został przekonwertowany na kontury

- Usuń ukryte warstwy i zduplikowaną geometrię

- Sprawdź, czy minimalne rozmiary cech odpowiadają możliwościom producenta

- Dołącz wyraźne uwagi dotyczące materiału, wykończenia oraz wymaganej ilości

W przypadku projektów złożonych lub produkcji masowej współpraca z producentami oferującymi kompleksowe wsparcie w zakresie projektowania przygotowanego do produkcji (DFM) okazuje się nieoceniona. Profesjonalna analiza pozwala wykryć potencjalne problemy jeszcze przed rozpoczęciem cięcia oraz sugeruje modyfikacje poprawiające zarówno jakość, jak i opłacalność. Producentami takimi są m.in. Shaoyi (Ningbo) Metal Technology ofertują czas odpowiedzi na zapytanie cenowe wynoszący 12 godzin wraz ze szczegółowymi uwagami DFM — umożliwiając szybką optymalizację projektów zamiast wykrywania problemów dopiero po rozpoczęciu produkcji.

Dla zastosowań motocyklowych i przemysłowych wymagających jakości certyfikowanej zgodnie z normą IATF 16949 szybkie prototypowanie okazuje się szczególnie wartościowe. Możliwość weryfikacji projektów za pomocą fizycznych próbek w ciągu 5 dni — jeszcze przed rozpoczęciem produkcji seryjnej — pozwala uniknąć kosztownych błędów i skrócić harmonogramy rozwoju. Ta kombinacja szybkiej reakcji oraz doświadczonej obsługi technicznej pomaga zakupującym zoptymalizować zarówno specyfikacje projektowe, jak i strategie zamawiania w celu osiągnięcia maksymalnej wartości.

Minimalne ilości zamówienia różnią się znacznie w zależności od wykonawcy. Niektórzy specjalizują się w pojedynczych, niestandardowych elementach, podczas gdy inni koncentrują się na produkcji masowej. Dostosowanie skali projektu do odpowiedniego partnera produkcyjnego pozwala uniknąć nadpłaty za usługi zaprojektowane dla innych wielkości zamówień. Nie wahaj się prosić o oferty z kilku źródeł — właściwy wybór często zapewnia zarówno lepszą obsługę, jak i korzystniejsze ceny.

Gdy czynniki kosztowe są jasne, ostatnim krokiem jest wybór odpowiedniego podejścia produkcyjnego dostosowanego do konkretnych wymagań i skali projektu.

Wybór odpowiedniej ścieżki realizacji projektu paneli aluminiowych

Zdobądźesz wiedzę techniczną — właściwości stopów, specyfikacje grubości blachy, procesy produkcyjne, opcje wykończenia oraz wymagania montażowe. Teraz nadejdzie moment decydujący o powodzeniu projektu: przekształcenie tej wiedzy w konkretne działania dostosowane do Twojej sytuacji.

Czy jesteś właścicielem domu zamawiającym pojedynczy dekoracyjny panel balustrady, czy też architektem określającym setki elementów elewacyjnych — ramka decyzyjna pozostaje taka sama. Dostosuj swoje wymagania do odpowiednich materiałów, procesów oraz partnerów produkcyjnych. Poprawne dopasowanie zapewni, że Twoje panele aluminiowe wykonane metodą cięcia laserowego będą doskonale funkcjonować przez dziesięciolecia.

Dobór odpowiedniego partnera produkcyjnego dla Twojego projektu

Nie każdy zakład produkcyjny obsługuje wszystkie typy projektów w jednakowym stopniu skuteczności. Zgodnie z Metal Works Inc. , wybór odpowiedniego partnera ds. produkcji metalowej ma bezpośredni wpływ na harmonogram realizacji projektu, koszty oraz końcową jakość wyrobu. Nieodpowiedni partner może spowolnić wprowadzenie produktu na rynek, podczas gdy właściwy pozwala zaoszczędzić czas i pieniądze bez kompromisów w zakresie jakości.

Przy ocenie potencjalnych partnerów dla projektu paneli metalowych ciętych laserem należy wziąć pod uwagę następujące kluczowe czynniki:

- Wiedza z zakresu projektowania: Czy zakład oferuje wsparcie w zakresie DFM (projektowania uwzględniającego możliwości produkcji)? Partnerzy, którzy analizują Państwa pliki projektowe i proponują optymalizacje, wykrywają problemy jeszcze przed rozpoczęciem cięcia.

- Kompleksowe możliwości: Czy jest w stanie wykonać cięcie laserowe, obróbkę powierzchniową oraz montaż wewnętrznie? Outsourcing operacji wtórnych wiąże się z dodatkowymi kosztami i opóźnieniami.

- Jakość sprzętu: Nowoczesne systemy do cięcia laserowego aluminium zapewniają mniejsze допuszczalne odchyłki wymiarowe oraz szybszą obróbkę niż przestarzałe maszyny — zadaj pytania dotyczące wieku oraz możliwości technicznych wyposażenia.

- Czas realizacji: Szybkie prototypowanie wysokiej jakości może dostarczyć części w ciągu 3-5 dni, podczas gdy produkcja seryjna wymaga innego planowania harmonogramu

Dla entuzjastów samodzielnej pracy i projektów na małą skalę usługi cięcia laserowego online oferują łatwy dostęp. Wgrywasz pliki wektorowe, wybierasz materiał i ilość, a następnie otrzymujesz gotowe panele przesłane kurierem do drzwi. Te usługi świetnie sprawdzają się w przypadku prostych elementów dekoracyjnych, gdzie standardowe stopy i wykończenia odpowiadają Twoim potrzebom.

Zastosowania komercyjne i architektoniczne wymagają więcej. Szukając frazy „laser cut metal panels near me”, należy kierować się producentami z doświadczeniem w projektach architektonicznych, znajomością przepisów budowlanych oraz możliwościami wykończenia odpowiadającymi Twoim specyfikacjom. Duże projekty elewacji korzystają z partnerów oferujących wsparcie w zarządzaniu projektami obok usług produkcyjnych.

W zastosowaniach motoryzacyjnych i przemysłowych wymagających certyfikowanych standardów jakości, producenci posiadający certyfikat IATF 16949—takie jak Shaoyi (Ningbo) Metal Technology —dostarczają udokumentowanych systemów jakości, które wymagają te sektory. Ich połączenie szybkiego prototypowania w ciągu 5 dni do weryfikacji projektu oraz możliwości automatycznej produkcji seryjnej obsługuje projekty obejmujące cały cykl od koncepcji po masową produkcję.

Kluczowe wnioski dla sukcesu projektów z panelami

Po przeanalizowaniu wszystkich aspektów niestandardowych metalowych paneli laserowo ciętych, niektóre decyzje okazują się kluczowe. Oto skrócony przewodnik zakupowy:

Wybór stopu: W przypadku większości zastosowań dekoracyjnych i architektonicznych aluminium 5052-H32 oferuje optymalny balans odporności na korozję, kształtowalności i spawalności. Aluminium 6061-T6 należy zarezerwować dla zastosowań konstrukcyjnych wymagających wyższej wytrzymałości, a 7075 rozważyć tylko wtedy, gdy osiągi na poziomie lotniczym uzasadniają znacznie wyższe koszty i złożoność produkcji.

Wymagania dotyczące grubości: grubość 16 (0,051 cala) radzi sobie skutecznie z większością paneli balustrad i ekranów dekoracyjnych. Dla instalacji zewnętrznych narażonych na obciążenia wiatrem lub ryzyko uderzenia wybierz grubość 14 (0,064 cala). Lżejsze grubości stosuj wyłącznie do czysto dekoracyjnych elementów wewnętrznych, gdzie wymagania konstrukcyjne są minimalne.

Wymagania dotyczące wykończenia: Powłoka proszkowa oferuje nieograniczoną liczbę kolorów oraz dobrą trwałość w większości zastosowań. Wybierz anodowanie, gdy najważniejsza jest maksymalna odporność na korozję – szczególnie w środowiskach morskich lub na powierzchniach podlegających intensywnemu zużyciu. Nie pomijaj procesu wykończenia przy instalacjach zewnętrznych; niechronione cięte krawędzie aluminium utleniają się z czasem.

Uwagi dotyczące ilości: Dla pojedynczych elementów i małych partii preferowane są usługi internetowe z niskimi minimalnymi zamówieniami. Dla większych serii produkcyjnych korzystniejsze są dedykowani partnerzy produkcyjni oferujący cenę zależną od ilości oraz stałą jakość. Przed złożeniem dużego zamówienia wykonaj prototyp – weryfikacja projektów za pomocą fizycznych próbek pozwala uniknąć kosztownych błędów.

Najbardziej udane projekty paneli ciętych laserem łączą ambitne założenia projektowe z praktycznymi ograniczeniami produkcyjnymi. Najbardziej skomplikowany wzór nie ma żadnej wartości, jeśli nie da się go niezawodnie wykonać, trwale wykończyć i prawidłowo zamontować. Zaczynaj od funkcjonalności, a dopiero potem dodawaj elementy estetyczne w ramach osiągalnych parametrów.

Dla użytkowników amatorskich i małych skal:

Zazwyczaj korzystasz z platform internetowych do uzyskiwania ofert, na których przesyłasz pliki i otrzymujesz natychmiastowe wyceny. Skup się na przygotowaniu poprawnych plików wektorowych już przy pierwszej próbie — odpowiednia przygotowanie eliminuje koszty korekt. Standardowy aluminium stop 5052 w typowych grubościach utrzymuje koszty materiału na rozsądnym poziomie. Proste powłoki proszkowe w kolorach magazynowych pozwalają uniknąć dodatkowych opłat za niestandardowe wykończenie.

Dla zastosowań komercyjnych i architektonicznych:

Zainwestuj czas w dobór partnera. Zażądaj próbek pokazujących jakość cięcia i opcje wykończenia. Zweryfikuj zdolność partnera do zapewnienia zgodności z obowiązującymi przepisami dotyczącymi balustrad i fasad. Upewnij się, że terminy realizacji są zgodne z harmonogramem budowy. W przypadku projektów złożonych producenci dysponujący możliwościami szybkiego prototypowania pozwalają na fizyczną weryfikację projektów przed podjęciem decyzji o masowej produkcji — co potencjalnie pozwala zaoszczędzić tysiące złotych na kosztach poprawek.

Przemysł paneli ciętych laserem nadal się rozwija; technologia laserów włókienkowych umożliwia uzyskiwanie coraz drobniejszych szczegółów oraz przyspiesza proces obróbki. To, co jeszcze dekadę temu wydawało się niemożliwe, dziś jest dostarczane rutynowo. Ten ciągły rozwój możliwości oznacza, że Twoje ambicje projektowe napotykają mniej barier technicznych niż kiedykolwiek wcześniej — pod warunkiem, że dopasujesz je do odpowiednich materiałów, realistycznych tolerancji oraz sprawdzonych partnerów produkcyjnych.

Twój następny krok? Jasno zdefiniuj wymagania projektowe, przygotuj odpowiednie pliki wektorowe i skontaktuj się z wykonawcami, których możliwości odpowiadają Twoim potrzebom. Mając wiedzę z tej instrukcji, będziesz mógł pewnie określać parametry, strategicznie zamawiać i osiągać rezultaty, które przekształcą Twoje przestrzenie dokładnie tak, jak sobie wyobrażałeś.

Często zadawane pytania dotyczące laserowo ciętych paneli aluminiowych

1. Ile kosztuje cięcie laserowe aluminium?

Cięcie laserowe aluminium zazwyczaj kosztuje od 1 do 3 USD za cal lub od 75 do 150 USD za godzinę, w zależności od grubości materiału, złożoności projektu i ilości zamówienia. Główne czynniki wpływające na koszt to gatunek stopu, czas cięcia, rozmiar paneli oraz wymagania dotyczące wykończenia. Optymalizacja projektu może obniżyć koszty o 20–40% — upraszczanie krzywych, zmniejszanie całkowitej długości cięć oraz efektywne rozmieszczanie paneli na standardowych arkuszach minimalizuje odpady i czas cięcia. Współpraca z producentami oferującymi wsparcie w zakresie DFM pomaga zidentyfikować możliwości oszczędności przed rozpoczęciem produkcji.

2. Jak grube aluminium można przetnieć laserem?

Laser włóknowy skutecznie przetina aluminium o grubości od 0,5 mm (0,020 cala) do około 25 mm (1 cal), choć w większości zastosowań dekoracyjnych używane są cieńsze blachy. Typowe specyfikacje obejmują blachę o numerze 16 (0,051 cala) dla paneli balustrad i ekranów przeciwsłonecznych oraz blachę o numerze 14 (0,064 cala) do instalacji zewnętrznych wymagających odporności na obciążenia wiatrem. Grubsze materiały wymagają mniejszych prędkości cięcia i wyższej mocy lasera, co zwiększa koszty przetwarzania i może wpływać na jakość krawędzi.

3. Czy można ciąć kompozyt aluminiowy laserem?

Przecięcie laserowe paneli kompozytowych aluminiowych (ACM) jest praktycznie niemożliwe ze względu na bardzo różne właściwości dwóch głównych materiałów — powłoki aluminiowej i rdzenia polietylenowego. Moc i temperatura potrzebne do przecięcia każdego z tych materiałów różnią się znacząco, przez co tradycyjne cięcie laserowe staje się niewykonalne. W przypadku materiałów kompozytowych zaleca się raczej metody alternatywne, takie jak frezowanie CNC lub cięcie strumieniem wody.

4. Jaki jest najlepszy stop aluminium do cięcia laserowego płyt?

stop 5052-H32 dominuje w zastosowaniach panelowych dzięki wyjątkowej odporności na korozję, doskonałej spawalności oraz wysokiej kruszoności. Zawiera dodatki magnezu i chromu, co czyni go idealnym do zastosowań w elewacjach architektonicznych na zewnątrz, środowiskach morskich oraz zastosowaniach dekoracyjnych. W przypadku elementów konstrukcyjnych wymagających wyższej wytrzymałości, stop 6061-T6 oferuje o 32% większą wytrzymałość na rozciąganie, natomiast 7075-T6 zapewnia wydajność na poziomie lotniczym dla specjalistycznych zastosowań o wysokim obciążeniu.

5. Jaki format pliku jest potrzebny do cięcia laserowego płyt aluminiowych?

Cięcie laserowe wymaga plików wektorowych, w których każda linia reprezentuje zdefiniowaną ścieżkę cięcia. Akceptowane formaty to AI (Adobe Illustrator), DXF (AutoCAD) oraz pliki PDF wyeksportowane w formacie wektorowym. Formaty rastrowe, takie jak JPEG, PNG czy TIFF, nie mogą być używane, ponieważ składają się z pikseli zamiast ścieżek matematycznych. Przed przesłaniem należy zamienić cały tekst na obwiednie, usunąć duplikaty geometrii, upewnić się, że ścieżki są zamknięte, oraz sprawdzić skalę w proporcji 1:1 rzeczywistej wielkości.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —