Wewnętrzna produkcja stempli i form: odkryj kluczowe zalety

STRESZCZENIE

Przeniesienie produkcji matryc i form do własnych zakładów oferuje znaczące korzyści strategiczne dla firm. Takie podejście zapewnia bezpośrednią kontrolę nad całym procesem produkcyjnym, co prowadzi do znacznego obniżenia kosztów, skrócenia cykli rozwoju produktu oraz lepszej gwarancji jakości. Ponadto, zarządzanie narzędziowaniem we własnym zakresie minimalizuje ryzyko związane z outssourcingiem, takie jak braki w komunikacji czy opóźnienia, a także oferuje skuteczną ochronę cennego własności intelektualnej.

Ulepszona kontrola jakości i ochrona własności intelektualnej

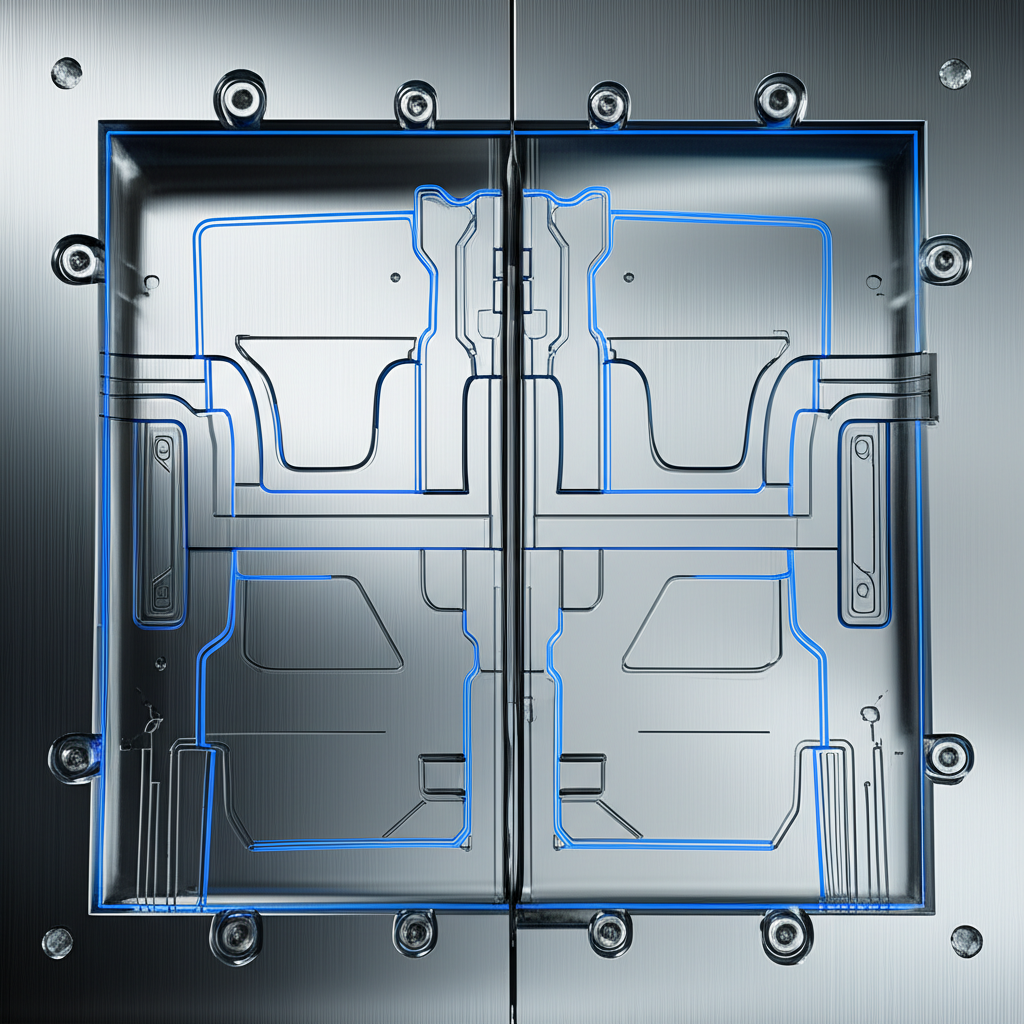

Jedną z najważniejszych zalet produkcji form i matryc we własnym zakresie jest niezrównana kontrola nad jakością produktu. Gdy każdy etap procesu narzędziowania odbywa się pod jednym dachem – od wstępnego projektowania po końcową produkcję – firma może egzekwować swoje standardy jakości z absolutną precyzją. Taka integracja zapewnia, że zespół inżynierów, projektantów i specjalistów od narzędzi działa zgodnie, rozwiązuje potencjalne problemy zanim dojdą do eskalacji. Według ekspertów z branży produkcji, taki skonsolidowany nadzór pozwala od samego początku uwzględniać praktyczne ograniczenia związanie z formowaniem wtryskowym, a nie odkrywać problemów dopiero po tym, gdy forma została wyprodukowana i dostarczona przez zewnętrznego dostawcę.

Ten bezpośredni nadzór obejmuje dobór materiałów, tolerancje obróbkowe oraz procesy wykańczania. Wewnętrzne zespoły mogą przeprowadzać szczegółowe inspekcje i oceny na każdym etapie tworzenia formy, zapewniając, że każdy element — od wnęki i rdzenia po kanały żłobkowe i wlewy — jest wykonywany z myślą o niezawodnej i spójnej produkcji. Tak dokładne podejście znacząco zmniejsza liczbę wad i eliminuje ryzyko nieudanych partii produkcyjnych, co prowadzi do bardziej wiarygodnego wyniku produkcyjnego oraz wyższej satysfakcji klientów. Ten poziom kontroli jest szczególnie ważny w branżach o surowych standardach, takich jak przemysł motoryzacyjny. Na przykład specjalistyczni dostawcy tacy jak Shaoyi Metal Technology korzystają z wewnętrznego procesu produkcji matryc, aby dostarczać komponenty certyfikowane zgodnie z normą IATF16949, zapewniając precyzję od prototypowania po produkcję seryjną.

Oprócz jakości fizycznej, produkcja wewnętrzna zapewnia kluczowe zabezpieczenie dla najcenniejszego aktywa firmy: jej własności intelektualnej (IP). Zlecanie produkcji na zewnątrz, zwłaszcza za granicą, wiąże się zawsze z ryzykiem kradzieży lub nadużycia własności intelektualnej. Utrzymując własne projekty, tajemnice handlowe i innowacyjne procesy we wnętrzu firmy, można lepiej chronić przewagę konkurencyjną. Jak zauważają strategowie biznesowi z NetSuite , utrzymywanie produkcji wewnętrznie pozwala trzymać cenne IP "blisko piersi", zmniejszając szansę, że poufne informacje trafią w niepowołane ręce. To bezpieczeństwo sprzyja kulturze innowacji, ponieważ zespoły badawczo-rozwojowe mogą swobodnie współpracować z zespołami produkcyjnymi, nie obawiając się ujawnienia poufnych danych.

Znaczne obniżenie kosztów i oszczędność czasu

Chociaż początkowe nakłady inwestycyjne na maszyny do produkcji narzędzi mogą wydawać się wysokie, długoterminowe korzyści finansowe i operacyjne często przynoszą znaczący zwrot. Zarządzając wewnętrznie produkcją form i matryc, firmy mogą osiągnąć znaczącą oszczędność kosztów oraz radykalnie skrócić harmonogramy produkcji.

Jak produkcja narzędzi we własnym zakresie pozwala oszczędzać pieniądze

Przeniesienie produkcji narzędzi do wnętrza firmy bezpośrednio wpływa na wynik finansowy, eliminując koszty związane z dostawcami zewnętrznymi. Ta strategia omija kilka warstw wydatków, które inaczej byłyby ponoszone. Kluczowe korzyści finansowe obejmują:

- Wyeliminowanie marż dostawców: Firmom outsourcingowym ich koszty ogólne i marże zysku są zawarte w cenach. Obsługa produkcji narzędzi we własnym zakresie likwiduje tego rodzaju pośrednika, co prowadzi do bezpośrednich oszczędności.

- Zmniejszone koszty poprawek: Niedopasowane lub niskiej jakości narzędzia od zewnętrznych dostawców mogą prowadzić do znaczącej pracy uzupełniającej, opóźnień w produkcji oraz marnowania materiałów. Zespół działający wewnętrznie, który ściśle współpracuje z inżynierami produkcji, może budować narzędzia poprawnie już za pierwszym razem.

- Niższe opłaty za przesyłkę i logistykę: Transport ciężkich, delikatnych form i wykrojników, szczególnie z zagranicy, jest drogocenowy i wiąże się z ryzykiem uszkodzenia. Wewnętrzna produkcja narzędzi eliminuje te utrudnienia logistyczne oraz powiązane koszty.

- Optymalizacja konserwacji: Gdy formy są budowane i konserwowane przez ten sam zespół, który ich używa, konserwacja jest bardziej proaktywna i efektywna, co zmniejsza długoterminowe koszty napraw i kosztowne przestoje.

Jak własna produkcja narzędzi przyspiesza harmonogramy

Na dzisiejszych szybko zmieniających się rynkach szybkość to kluczowa przewaga konkurencyjna. Własne możliwości produkcyjne umożliwiają firmom większą elastyczność i szybszą reakcję. Gdy trendy rynkowe się zmieniają, producenci muszą być gotowi szybko wprowadzać nowe części na rynek, a proces narzędziowy opierający się na komunikacji zewnętrznej jest często zbyt powolny. Kluczowe korzyści wynikające ze skrócenia czasu to:

- Szybsze prototypowanie i iteracja: Zmiany projektowe i dostosowania można wprowadzać niemal natychmiast, bez długotrwałej komunikacji wymaganej przy współpracy z zewnętrznymi wykonawcami narzędzi.

- Krótsze czasy realizacji: Eliminując zależność od kolejki dostawcy, opóźnień transportowych oraz potencjalnych błędów, firmy mogą znacząco skrócić czas od finalizacji projektu do uruchomienia produkcji.

- Uproszczona komunikacja: Gdy inżynierowie, technicy narzędzi i operatorsi maszyn pracują w tej samej placówce, współpraca staje się płynna. Zapobiega to utracie istotnych szczegółów w trakcie przekazywania informacji i umożliwia rozwiązywanie problemów w czasie rzeczywistym.

- Zwiększony czas pracy produkcji: Dzięki narzędziom zaprojektowanym i utrzymywanym w miejscu, wszelkie niezbędne naprawy lub regulacje mogą być wykonane szybko, minimalizując przestoj produkcji, które mogłyby w przeciwnym razie zatrzymać działania na dni lub tygodnie.

Zmniejszone ryzyko w łańcuchu dostaw i jaśniejsza komunikacja

Korzystanie z zewnętrznych dostawców w przypadku kluczowych komponentów, takich jak formy i matryce, wiąże się ze znacznym ryzykiem dla łańcucha dostaw. Zlecanie zewnętrznie może prowadzić do braku przejrzystości i kontroli, tworząc słabości, które mogą zakłócić produkcję i wpłynąć na zyskowność. Jedną z głównych zalet zintegrowanego modelu wewnętrznego jest drastyczne zmniejszenie ryzyka, w tym ryzyka błędów projektowych lub narzędziowych, ryzyka nieporozumień oraz ryzyka opóźnień. Poprzez konsolidację tych procesów w ramach jednej firmy, znacznie zmniejsza się prawdopodobieństwo wystąpienia tych problemów — i ponoszenia cennych kosztów czasu i pieniędzy.

Nieporozumienia to jedna z najczęstszych i najkosztowniejszych pułapek wynikających ze outsurcingu. Gdy zespół projektowy, konstruktor form wtryskowych oraz technolog wtrysku są osobnymi podmiotami, często działającymi w różnych strefach czasowych, kluczowe szczegóły mogą łatwo zaginąć w trakcie przekazywania informacji. Może to prowadzić do wytworzenia form nieodpowiadających specyfikacji, co wiąże się z kosztowną poprawką błędów i opóźnieniami projektu. Model produkcji wewnętrznej eliminuje te bariery komunikacyjne. Bezpośrednia, bezpośredni kontaktowa współpraca pomiędzy inżynierami a konstruktorami form zapewnia, że wszyscy są zgodni co do wymagań projektu, co od samego początku przekłada się na dokładniejszą i skuteczniejszą produkcję narzędzi.

Dodatkowo, podejście wewnętrzne sprzyja większej odpowiedzialności. Gdy wystąpi problem, nie ma niejasności co do tego, kto ponosi odpowiedzialność za jego rozwiązanie. Zintegrowany zespół pełni odpowiedzialność za cały proces, od projektowania po końcową kontrolę. Taka jasna linia odpowiedzialności umożliwia szybsze i skuteczniejsze rozwiązywanie problemów, ponieważ zespół może wspólnie pracować nad zdiagnozowaniem problemu i wdrożeniem rozwiązania, bez wzajemnego obwiniania się czy sporów umownych, które mogą utrudniać relacje z dostawcami zewnętrznymi. Ten zoptymalizowany przepływ pracy nie tylko oszczędza czas, ale także buduje bardziej odporną i niezawodną operację produkcyjną.

Większa elastyczność i szybkość produkcji

Na rynku, którego cechą są szybko zmieniające się oczekiwania konsumentów i zaciekła konkurencja, kluczowe znaczenie ma umiejętność szybkiego dostosowania. Wewnętrzna produkcja form odlewniczych i matryc zapewnia elastyczność i szybkość działania niezbędną do utrzymania przewagi. Bezpośrednia kontrola nad oprzyrządowaniem pozwala firmie na modyfikację strategii produkcyjnej w odpowiedzi na nowe możliwości lub wyzwania, nie będąc przy tym uzależnioną od sztywnych harmonogramów i zobowiązań kontraktowych zewnętrznych dostawców. Ta zdolność stanowi istotny atut konkurencyjny.

Ta zwinność jest szczególnie widoczna podczas rozwoju i modyfikacji produktu. Dzięki posiadaniu własnego zakładu narzędziowego iteracje projektowe mogą być wdrażane szybko. Jeśli prototyp ujawni błąd konstrukcyjny lub możliwość usprawnienia, narzędzie może zostać dostosowane i przetestowane w ułamku czasu niezbędnego na koordynację z zewnętrznym zakładem. To przyspiesza cały cykl rozwoju produktu, umożliwiając szybsze wprowadzanie nowych produktów na rynek. Pozwala również firmom oferować większy zakres personalizacji, ponieważ mogą one tworzyć lub modyfikować narzędzia do produkcji specjalistycznej lub małoseryjnej bez ponoszenia nieopłacalnych kosztów czy długich czasów realizacji od strony trzeciej.

Ponadto własne oprzyrządowanie pozwala producentowi w pełni kontrolować własny harmonogram produkcji. Oznacza to, że firma może zwiększać lub zmniejszać skalę produkcji w zależności od zmieniającego się popytu, przeprowadzać testy nowych materiałów lub priorytetowo realizować pilne zamówienia bez konieczności negocjowania z dostawcą. Ta autonomia eliminuje zależność od czynników zewnętrznych, które mogą powodować wąskie gardła, takich jak obciążenie wewnętrznym obowiązkami dostawcy czy opóźnienia w dostawach. Ostatecznie taki poziom kontroli przekłada się na bardziej elastyczną i odporną firmę, która może szybciej wykorzystywać szanse rynkowe i oferować klientom większą szybkość oraz niezawodność.

Podjęcie strategicznej decyzji na rzecz wewnętrznego oprzyrządowania

Decyzja o przeniesieniu produkcji form i matryc do własnych zakładów to istotny strategiczny inwestycyjny krok, a nie tylko wydatek kapitałowy. Choć outstaffing może oferować niższe koszty początkowe, długoterminowe korzyści modelu wewnętrznego – wyższa jakość, skuteczna ochrona własności intelektualnej, obniżone koszty oraz zwiększone tempo realizacji – często tworzą bardziej przekonujący argument biznesowy. Przejmując kontrolę nad tym kluczowym etapem produkcji, firmy mogą stworzyć bardziej odporną, elastyczną i konkurencyjną działalność. Takie podejście przekształca oprzyrządowanie z prostego zadania zakupowego w kluczowy strategiczny aktyw, który napędza innowacje i zyskowność.

Często zadawane pytania

1. Jakie są główne wady produkcji form we własnym zakresie?

Główne wady to wysokie początkowe inwestycje w maszyny, infrastrukturę oraz wykwalifikowany personel. Firmy ponoszą również pełną odpowiedzialność za konserwację, naprawy i przestoje sprzętu, co może być kosztowne. Co więcej, jeśli wielkość produkcji jest niska lub nieregularna, trudno osiągnąć pozytywny zwrot z tej znacznej inwestycji kapitałowej.

2. Kiedy bardziej opłaca się zlecać na zewnątrz produkcję form i matryc?

Zlecanie produkcji na zewnątrz jest często lepszym wyborem dla firm o nieregularnych lub niskich potrzebach produkcyjnych, ponieważ pozwala uniknąć dużych początkowych nakładów kapitałowych. Jest również korzystne, gdy projekt wymaga bardzo specjalistycznego oprzyrządowania lub wiedzy, która nie należy do podstawowych kompetencji firmy. Dla startupów i małych przedsiębiorstw o ograniczonym kapitale zlecenie produkcji zapewnia dostęp do wysokiej jakości narzędzi bez finansowego ciężaru zakupu i utrzymania sprzętu.

3. W jaki sposób własne oprzyrządowanie wpływa na innowacje produktowe?

Własne oprzyrządowanie może znacząco zwiększyć innowacyjność. Sprzyja bliższej współpracy między zespołami ds. projektowania, inżynierii i produkcji, umożliwiając szybkie prototypowanie oraz skrócenie cykli rozwoju produktów. Ta synergia ułatwia eksperymentowanie z nowymi projektami, materiałami i procesami, co ostatecznie prowadzi do powstania bardziej innowacyjnych produktów i wzmacnia przewagę konkurencyjną na rynku.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —