Dlaczego wyciskane aluminium dominuje w projektowaniu podwozi samochodowych

STRESZCZENIE

Profilowanie aluminium to kluczowy proces produkcyjny służący do tworzenia wytrzymałych, a jednocześnie lekkich elementów podwozia samochodu. Ta technologia odgrywa centralną rolę w trendzie lekkoośnictwa w przemyśle motoryzacyjnym, umożliwiając poprawę oszczędności paliwa, wydłużenie zasięgu pojazdów elektrycznych (EV) oraz zwiększenie wydajności i bezpieczeństwa dzięki zaawansowanym, wysokowytrzymałym konstrukcjom. Do głównych zastosowań należą ramy nośne, systemy zarządzania zderzeniami oraz obudowy baterii.

Strategiczna konieczność lekkoośnictwa w projektowaniu samochodów

W branży motoryzacyjnej potężny trend znany jako "lekkość" stał się głównym celem inżynieryjnym. Ta strategia polega na systematycznym zmniejszaniu całkowitej masy pojazdu w celu osiągnięcia znaczących korzyści związanych z wydajnością i efektywnością. Dążenie do lżejszych pojazdów jest napędzane kilkoma kluczowymi czynnikami, które odmieniają współczesne projekty samochodów. Lżejsze samochody wymagają mniej energii do przyspieszania i utrzymywania prędkości, co bezpośrednio przekłada się na lepszą gospodarkę paliwem i niższe emisje dla pojazdów z silnikiem spalinowym.

Przejście na pojazdy elektryczne jeszcze bardziej wzmogło skupienie na redukcji masy. W przypadku pojazdów elektrycznych (EV) lżejszy chassis i konstrukcja nadwozia bezpośrednio korelują z większym zasięgiem baterii – kluczowym czynnikiem decydującym o przyjęciu ich przez konsumentów. Odprowadzając kilogramy, producenci mogą albo wydłużyć dystans, jaki pojazd elektryczny może pokonać na jednym ładowaniu, albo zastosować mniejszy i tańszy pakiet baterii, aby osiągnąć ten sam zasięg. Jak zauważają eksperci branżowi w Gabrian , aluminium stało się materiałem wyboru w tym kontekście, często zastępując cięższe elementy stalowe. Ten przesunięcie nie dotyczy tylko efektywności; znacząco poprawia również dynamikę pojazdu, w tym prowadzenie, hamowanie i przyspieszenie, co prowadzi do bardziej responsywnej i przyjemniejszej jazdy.

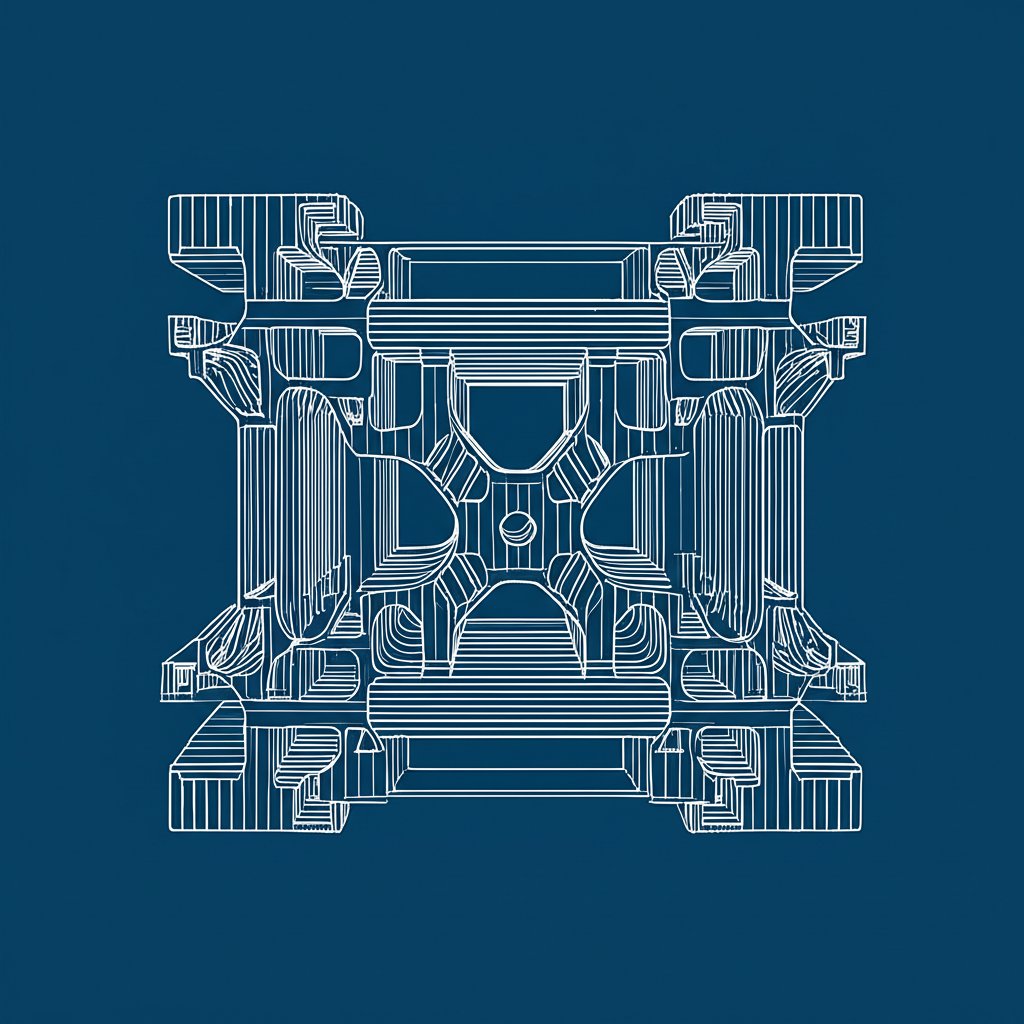

Ekstruzja aluminium stała się kluczową technologią umożliwiającą tę zmianę. Proces ten pozwala na tworzenie złożonych, pustych w środku i misternych kształtów profili, których produkcja tradycyjnymi metodami tłoczenia lub odlewania byłaby trudna lub niemożliwa. Ta elastyczność projektowania pozwala inżynierom precyzyjnie umieszczać materiał tam, gdzie jest potrzebny do uzyskania wytrzymałości, i usuwać go tam, gdzie nie jest potrzebny, optymalizując stosunek wytrzymałości do masy. W rezultacie, wytłaczanie aluminium ma fundamentalne znaczenie dla budowy kolejnej generacji wydajnych, wysokowydajnych i zrównoważonych pojazdów.

Kluczowe komponenty samochodowe wykonane z profili aluminiowych

Wszechstronność procesu wytłaczania aluminium pozwala na jego wykorzystanie w szerokim i stale rosnącym zakresie zastosowań motoryzacyjnych, od elementów konstrukcyjnych szkieletonu pojazdu po systemy bezpieczeństwa. Możliwość tworzenia niestandardowych profili o dużej wytrzymałości i niewielkiej wadze czyni go idealnym rozwiązaniem dla wielu kluczowych komponentów. Zgodnie z kompleksowym przeglądem opracowanym przez Fonnov Aluminium , profile wytłaczane znajdują zastosowanie praktycznie w każdym systemie współczesnego pojazdu.

Kluczowe zastosowania można pogrupować w kilka kategorii:

- Elementy szkieletu i konstrukcji nośnej: To właśnie tutaj profile wytłaczane przynoszą największe korzyści. Części takie jak podramy czy podstawy silnika, które wspierają układ napędowy i zawieszenie, opierają się na sztywności skrętnej profilów rurowych w celu zapewnienia stabilności i komfortu jazdy. Inne ważne zastosowania to belek szkieletowych, wzmocnienia wieżek zawieszenia oraz poprzecznic tworzących rdzeń konstrukcyjny pojazdu.

- Systemy zarządzania zderzeniem: Bezpieczeństwo jest najważniejsze, a wytłaczanie aluminiowe jest zaprojektowane z myślą o wyższej wydajności w przypadku kolizji. Przednie i tylne wiązki zderzaków, wiązki drzwi antyprzysiężacze i inne konstrukcje absorbujące uderzenia są zaprojektowane w taki sposób, aby kontrolowane deformowały się, rozpraszając energię uderzenia w celu ochrony pasażerów. Constellium podkreśla swoją rolę jako kluczowego dostawcy tych komponentów, które są zaprojektowane z myślą o wyższej bezpieczeństwie i integralności konstrukcyjnej.

- Części specjalne pojazdów elektrycznych: Wzrost pojazdów elektrycznych otworzył nowe zastosowania dla wytłaczania aluminium. Wyniki badań wykazały, że w przypadku urządzeń z akumulatorami, które są w stanie wykorzystać urządzenia z wyłączeniem baterii, nie ma możliwości wykonania kontroli nad ich bezpieczeństwem. Doskonała przewodność cieplna materiału pomaga również w zarządzaniu ciepłem w akumulatorze.

- Wymagania dotyczące: Ekstruzje są również stosowane do części takich jak szyby dachowe, ramy dachowe i wykończenia zewnętrzne. Ich odporność na korozję i zdolność do utrzymania wysokiej jakości wykończenia powierzchni sprawiają, że nadają się do zastosowań zarówno funkcjonalnych, jak i estetycznych.

W tych zastosowaniach powszechne jest stosowanie stopów aluminium z serii 6xxx i 7xxx, ponieważ zapewniają one niezbędne połączenie wytrzymałości, formowalności i trwałości wymaganych do spełnienia rygorystycznych wymagań przemysłu motoryzacyjnego.

Główne zalety wytłaczania aluminium do podwozia pojazdów

Inżynierowie i projektanci coraz częściej określają wytłaczanie aluminiowe dla elementów podwozia samochodów ze względu na zestaw przekonujących zalet technicznych i handlowych w stosunku do tradycyjnych materiałów, takich jak stal stemplowana. Korzyści te bezpośrednio dotyczą podstawowych celów branży, tj. zwiększenia wydajności, bezpieczeństwa i wydajności.

Główną zaletą jest wyższy stosunek siły do masy . Aluminium to materiał o niskiej gęstości, umożliwiający projektowanie komponentów znacznie lżejszych niż ich stalowe odpowiedniki, bez utraty integralności strukturalnej. Aluminum Extruders Council ( AEC ) zauważa, że może to prowadzić do redukcji masy nawet o 35% w elementach takich jak podpodwozia, co ma kluczowe znaczenie dla osiągnięcia celów dotyczących oszczędności paliwa i zasięgu pojazdów elektrycznych (EV). Oszczuplenie masy przyczynia się również do poprawy dynamiki jazdy, takiej jak bardziej precyzyjna reakcja na skręty i krótsze drogi hamowania.

Kolejną ważną zaletą jest niepoddająca się porównaniu swoboda projektowania . Proces wyciskania pozwala inżynierom na tworzenie złożonych, wielokomorowych profili pustych w jednym kawałku. Umożliwia to integrację wielu funkcji — takich jak punkty montażowe, kanały chłodzenia lub przewody kablowe — w jednym elemencie. Konsolidacja części redukuje złożoność, upraszcza montaż i zmniejsza ogólną liczbę elementów, co prowadzi do szybszej i bardziej efektywnej produkcji. Dla projektów niestandardowych specjalistyczni partnerzy mogą przyśpieszyć rozwój. Na przykład Shaoyi Metal Technology oferuje kompleksowe usługi od szybkiego prototypowania po produkcję pełnowymiarową w ramach systemu jakości IATF 16949, wspomagając dostarczanie wysoce spersonalizowanych części dopasowanych do precyzyjnych specyfikacji.

Na koniec, profile aluminiowe oferują doskonałe trwałość i efektywność kosztowa . Aluminium naturalnie tworzy ochronną warstwę tlenową, zapewniającą wrodzoną odporność na korozję, która wydłuża żywotność pojazdu, szczególnie w trudnych warunkach. Z perspektywy produkcji proces wytłaczania pozwala uzyskać części bliskie końcowemu kształtowi, co, jak wyjaśnia Thunderbird Metals , minimalizuje konieczność kosztownych i czasochłonnych dodatkowych operacji obróbki skrawaniem oraz zmniejsza odpady surowców.

| Cechy | Ekstruzja Aluminium | Stal szlachetna |

|---|---|---|

| Waga | Wysoki stosunek wytrzymałości do masy; znaczące oszczędności na wadze | Cięższy; przyczynia się do wyższej całkowitej masy pojazdu |

| Elastyczność projektowania | Wysoki; umożliwia złożone, wielofunkcyjne profile puste | Ograniczony; wymaga wielu części i spawania dla złożonych kształtów |

| Koszt narzędzi | Niższy; formy są stosunkowo tanie i szybko produkowane | Bardzo wysoki; matryce tłoczące są złożone i drogie |

| Odporność na korozję | Doskonała; naturalnie tworzy ochronną warstwę tlenową | Słabe; wymaga powłok, takich jak ocynkowanie, aby zapobiec korozji |

| Montaż | Prostsze; integracja części zmniejsza liczbę elementów i spawania | Bardziej skomplikowane; często wymaga montażu wielu tłoczonych części |

Często zadawane pytania

1. Czy można wykonać ramę samochodu z aluminium?

Tak, oczywiście. Wiele pojazdów wysokiej klasy, luksusowych i elektrycznych wykorzystuje aluminium do konstrukcji nośnej, często nazywanej szkieletową konstrukcją przestrzenną lub kadłubem nośnym. Wykorzystanie kombinacji wycisków aluminiowych, odlewów i blach pozwala producentom samochodów na budowę ramy, która jest jednocześnie niezwykle silna i lekka, co przekłada się na znaczące korzyści w zakresie osiągów, prowadzenia i efektywności.

2. Jakie są wady stosowania aluminium w karoseriach samochodowych?

Chociaż aluminium oferuje wiele zalet, ma kilka wad w porównaniu ze stalą. Główne ograniczenie to często wyższy koszt naprawy. Aluminium wymaga specjalistycznych narzędzi, sprzętu oraz szkoleń techników, aby poprawnie naprawić je po kolizji, co może sprawić, że blacharstwo będzie droższe. Dodatkowo początkowy koszt materiału i produkcji może być wyższy niż w przypadku tradycyjnej stali, przez co aluminium występuje częściej w pojazdach premium.

3. Dlaczego nie wszystkie ramy samochodowe są wykonane z aluminium?

Główną barierą uniwersalnego stosowania aluminium we wszystkich ramach samochodowych jest koszt. Stal pozostaje bardziej opłacalnym materiałem dla pojazdów rynku masowego, a globalna branża motoryzacyjna dysponuje ogromnym, długotrwale ugruntowanym łańcuchem dostaw i infrastrukturą produkcyjną zbudowaną wokół niej. Choć korzyści wynikające z właściwości użytkowych aluminium są oczywiste, producenci muszą porównywać te zalety z celami dotyczącymi kosztów dla danego segmentu pojazdów. W miarę jak rozwijają się technologie wytwarzania i poprawia się efektywność, zastosowanie aluminium stopniowo rozszerza się również na bardziej powszechne modele.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —