Kute czy frezowane części samochodowe: wytrzymałość czy precyzja?

STRESZCZENIE

Wybierając między kowanymi a frezowanymi częściami samochodowymi, głównym kompromisem jest stosunek wytrzymałości do precyzji. Kucie tworzy silniejsze i bardziej trwałe elementy, idealne do zastosowań o wysokim obciążeniu, poprzez wyrównanie struktury wewnętrznego ziarna metalu. Z drugiej strony, obróbka skrawaniem oferuje wyższą precyzję dla złożonych projektów i jest zazwyczaj bardziej opłacalna przy prototypach oraz małoseryjnej produkcji.

Zrozumienie podstawowych procesów produkcyjnych

Aby podjąć świadomą decyzję, konieczne jest zrozumienie podstawowych różnic między kuciem a obróbką skrawaniem. Te dwie metody kształtują metal w zasadniczo odmienne sposoby, co bezpośrednio wpływa na wydajność końcowego komponentu, jego koszt oraz odpowiedniość do danej aplikacji.

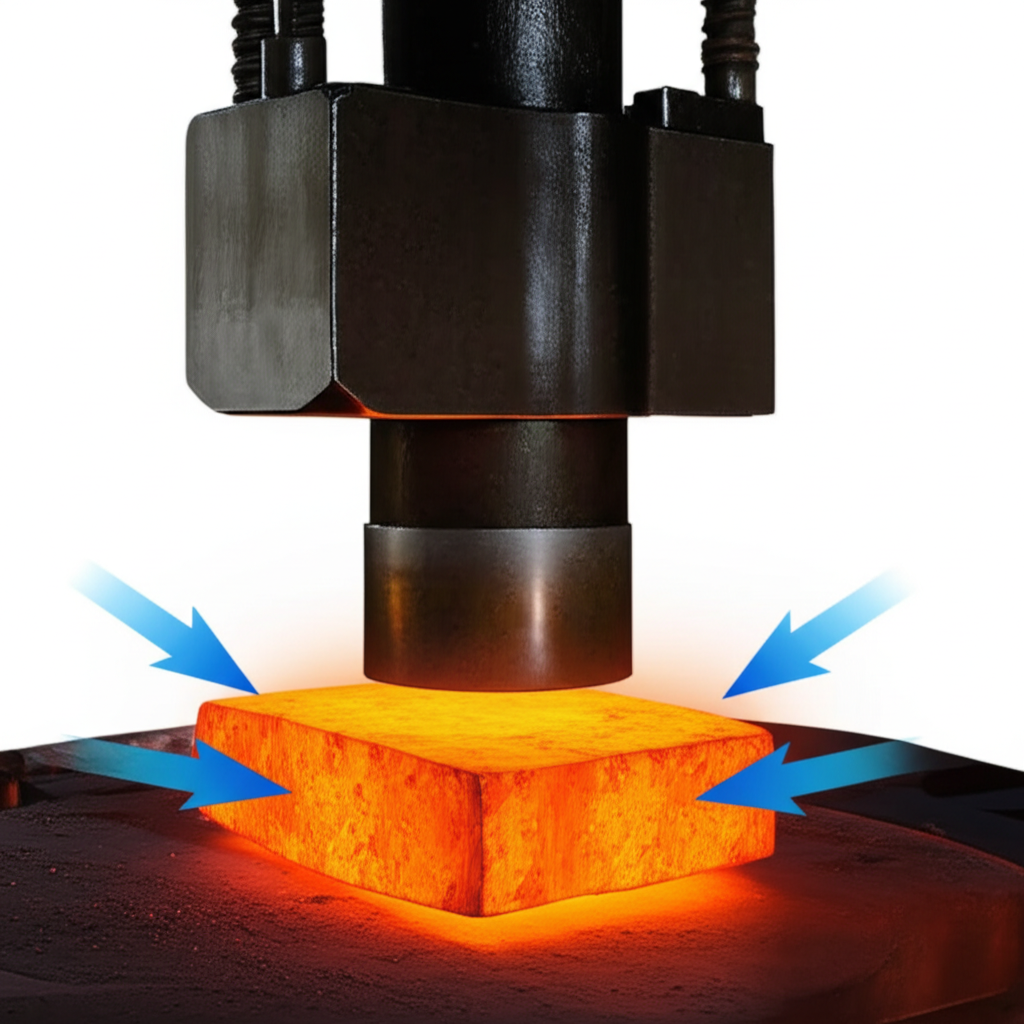

Co to jest kuźnictwo?

Kucie to proces wytwarzania polegający na kształtowaniu metalu za pomocą zlokalizowanych sił ściskających. Metal jest zazwyczaj podgrzewany do temperatury plastycznej, a następnie kuty lub prasowany w matrycy, aby uzyskać pożądany kształt. Ta metoda nie usuwa materiału, lecz go przekształca, powodując, że struktura ziarnowa wewnętrzna metalu dostosowuje się do konturu detalu. To właśnie takie uporządkowanie ziaren jest główną przyczyną wyjątkowej wytrzymałości części kowanych oraz ich odporności na obciążenia udarowe i zmęczeniowe. Można to porównać do struktury drewna; długie deski są najmocniejsze, gdy siła jest przyłożona wzdłuż włókien, a nie przeciwko nim. Kucie osiąga podobny efekt w metalach.

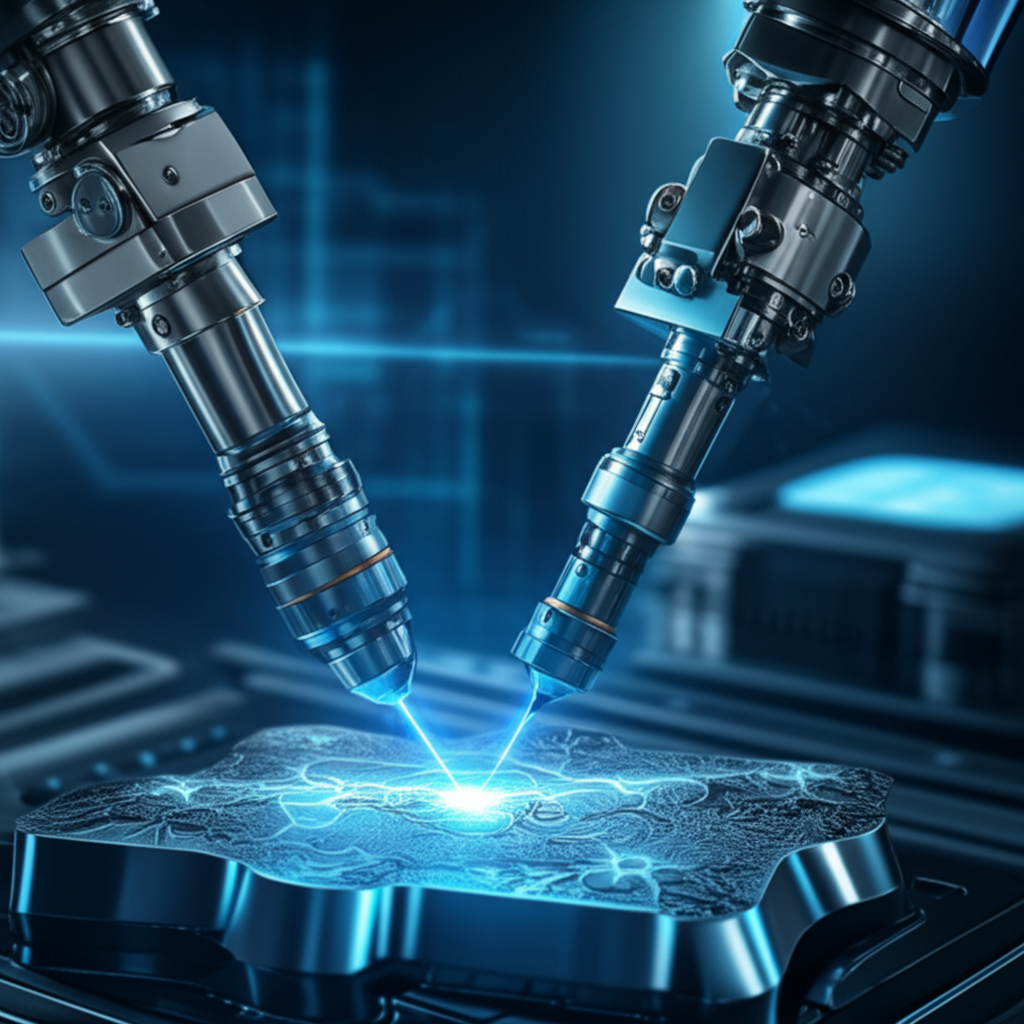

Co to jest obróbka?

Frezowanie to proces odejmowania, który zaczyna się od solidnego kawałka metalu, często nazywanego bloomem, i polega na usuwaniu materiału w celu uzyskania końcowego kształtu. Wykonywane jest zazwyczaj za pomocą maszyn sterowanych numerycznie (CNC), które mogą wykonywać bardzo precyzyjne oraz skomplikowane cięcia, wiercenia i toczenia. W przeciwieństwie do kucia, frezowanie przecina naturalną strukturę ziarnistą metalu, co może tworzyć potencjalne punkty osłabienia. Jednak jego główną zaletą jest możliwość wytwarzania części o bardzo wąskich tolerancjach i skomplikowanych geometriach, których nie dałoby się uzyskać wyłącznie przez kucie.

Wytrzymałość konstrukcyjna: Dlaczego kucie tworzy silniejsze elementy

Najważniejszą zaletą kucia w zastosowaniach motoryzacyjnych jest możliwość wytwarzania części o znacznie lepszych właściwościach mechanicznych. Gdy element jest narażony na wysokie naprężenia, ekstremalne temperatury lub powtarzające się obciążenia udarowe—takie jak wał korbowy czy tłok—nienaruszalna integralność struktury jest warunkiem koniecznym. Kucie zapewnia taką niezawodność, ponieważ zasadniczo poprawia wewnętrzną strukturę metalu.

Proces wywierania ogromnego ciśnienia ulepsza strukturę ziarnową metalu, eliminując wewnętrzne wolne przestrzenie i porowatość, które mogą występować w innych metodach, takich jak odlewanie. Tworzy to gęsty, jednorodny materiał. Co ważniejsze, powstaje tzw. 'tok ziarna'. Ziarna metalu są wydłużane i układa się je zgodnie z kształtem elementu, tworząc ciągłe, nieprzerwane linie wytrzymałości. To kierunkowe wyrównanie znacząco poprawia kilka kluczowych właściwości:

- Wytrzymałość Na Rozciąganie: Możliwość oporu przed rozerwaniem.

- Odporność na uderzenia: Zdolność pochłaniania nagłych wstrząsów bez pęknięcia.

- Wytrzymałość zmęczeniowa: Wytrzymałość na wielokrotne cykle obciążeń w czasie.

Dzięki tej zwiększonej integralności konstrukcyjnej, części kute mogą być często zaprojektowane jako lżejsze niż ich odpowiedniki toczone lub odlewane, bez utraty wytrzymałości. W motoryzacji wysokiej wydajności, gdzie redukcja masy zawieszonej jest kluczowa, stosunek wytrzymałości do masy stanowi ogromną zaletę.

Precyzja, złożoność i koszt: tam, gdzie toczenie ma przewagę

Chociaż kucie wygrywa pod względem surowej wytrzymałości, toczenie dominuje w zastosowaniach wymagających precyzji, elastyczności projektowej oraz opłacalności przy mniejszych seriach. Subtraktywna natura toczenia CNC pozwala na osiągnięcie szczegółowości i dokładności, których kucie nie jest w stanie samodzielnie dorównać. W przypadku części złożonych z kanałami wewnętrznymi, skomplikowanymi detalami powierzchniowymi lub wymagających wyjątkowo gładkiego wykończenia, toczenie jest często jedyną możliwą opcją.

Rozważania ekonomiczne różnią się znacząco. Kucie wymaga stworzenia drogich, hartowanych stalowych form, co wiąże się z dużym początkowym nakładem inwestycyjnym. Sprawia to, że jest najbardziej opłacalne przy produkcji dużych serii, gdzie koszt narzędzi można rozłożyć na tysiące sztuk. Z kolei obróbka skrawaniem wiąże się z minimalnymi kosztami narzędziowymi i może być szybko zaprogramowana, co czyni ją idealną dla prototypów, części niestandardowych lub małych partii produkcyjnych, gdzie kluczowe jest elastyczność.

Dla firm wymagających komponentów kowanych w dużych ilościach, współpraca ze specjalistycznym dostawcą jest niezbędna do zarządzania tymi złożonościami. Na przykład, dla firm potrzebujących niezawodnej produkcji seryjnej, dostawcy tacy jak Shaoyi Metal Technology ofertują specjalistyczne usługi kucia dla przemysłu motoryzacyjnego, od produkcji form wewnętrznych po masową produkcję, zapewniając zarówno jakość zgodną z certyfikatem IATF16949, jak i efektywność.

Poniżej znajduje się podsumowanie kluczowych kompromisów:

| Czynnik | Wyroby szlachetne | Obróbki |

|---|---|---|

| Inwestycja w narzędzia | Wysoki (wymaga niestandardowych form) | Niska (minimalne wyposażenie) |

| Koszt jednostkowy (duża seria) | Niżej | Wyższy |

| Koszt jednostkowy (mała seria) | Wyższy | Niżej |

| Złożoność projektu | Umiarkowany | Bardzo wysoki |

| Dokładność końcowa / Tolerancje | Niższe (często wymaga dodatkowego obrabiania) | Bardzo wysokie (na poziomie mikronów) |

| Odpady materialne | Niski (prawie ostateczny kształt) | Wysoki (proces ubytkowy) |

Przewodnik aplikacyjny: Wybór odpowiedniego procesu dla części samochodowych

Tłumaczenie tych różnic technicznych na praktyczne decyzje wymaga przyjrzenia się konkretnym zastosowaniom w motoryzacji. wybór między kowanymi a toczeniowymi częściami zależy ostatecznie od roli komponentu, naprężeń, którym będzie poddany, oraz wymagań produkcyjnych.

Wybierz kucie dla elementów obciążonych dużym naprężeniem i kluczowych

Kucie jest bezkonkurencyjnym wyborem dla części, których awaria może mieć katastrofalne skutki. Te komponenty znajdują się zazwyczaj w silniku, układzie napędowym i zawieszeniu, gdzie są narażone na ogromne i ciągłe obciążenia. Wyjątkowa wytrzymałość i odporność na zmęczenie kowanych części zapewnia długotrwałą niezawodność i bezpieczeństwo. Typowymi przykładami są:

- Wały korbowe i drążki łączące: Podlegają one stałym siłom obrotowym i posuwistym wewnątrz silnika.

- Przekładnie i wały napędowe: Muszą wytrzymywać wysoki moment obrotowy i zużycie.

- Sworznie kierownicze i ramiona sterujące: Kluczowe dla bezpieczeństwa i właściwego prowadzenia pojazdu.

- Piasty kół i elementy osi: Poddźigają wagę pojazdu i pochłaniają uderzenia od drogi.

Obróbka skrawaniem dla prototypów i skomplikowanych kształtów

Obróbka skrawaniem jest idealnym rozwiązaniem w przypadku części, gdzie precyzja jest ważniejsza niż maksymalna wytrzymałość, lub gdy objętość produkcji jest niska. Jej elastyczność pozwala inżynierom szybko tworzyć i modyfikować projekty bez konieczności inwestowania w kosztowne formy. Jest również niezbędna do wytwarzania skomplikowanych kształtów, których nie można wykonać przez kucie. Typowe zastosowania to:

- Niestandardowe wsporniki i uchwyty: Często wymagają specyficznej geometrii dostosowanej do unikalnych konstrukcji.

- Złożone obudowy: Na przykład te stosowane w jednostkach sterujących (ECU) lub czujnikach.

- Części prototypowe: W celu testowania dopasowania i funkcjonalności przed przystąpieniem do produkcji seryjnej.

- Części aftermarketowe o podwyższonych parametrach: Gdzie powszechne są personalizacja i niewielkie serie produkcyjne.

We wielu przypadkach stosuje się podejście hybrydowe, w którym część najpierw jest kowana, aby uzyskać podstawowy kształt i wytrzymałość, a następnie docinana poprzez obróbkę skrawaniem, by osiągnąć dokładne końcowe wymiary i cechy. To połączenie najlepszych rozwiązań z obu światów zapewnia silny i precyzyjny komponent.

Podejmowanie ostatecznej decyzji

Wybór między częściami kowanymi a frezowanymi to kluczowa decyzja inżynieryjna i biznesowa. Kucie zapewnia niezrównaną wytrzymałość i trwałość elementów pracujących w warunkach dużego obciążenia i produkowanych w dużych seriach, optymalizując strukturę ziarnową metalu. Frezowanie oferuje wyższą precyzję, elastyczność projektową oraz opłacalność w przypadku prototypów, prac niestandardowych i skomplikowanych części. Dokładnie oceniając wymagania mechaniczne danej aplikacji, wielkość produkcji, złożoność konstrukcji oraz budżet, producenci mogą wybrać proces, który zapewni optymalny balans wydajności i wartości.

Często zadawane pytania

1. Jakie są zalety kucia w porównaniu z frezowaniem?

Główną zaletą kucia jest znacznie większa wytrzymałość mechaniczna. Proces kucia wyrównuje strukturę ziarnową metalu, co poprawia jego wytrzymałość na rozciąganie, odporność na uderzenia oraz żywotność zmęczeniową. Jest również bardziej opłacalny przy produkcji seryjnej i generuje mniej odpadów materiałowych w porównaniu z procesem ubytkowym, jakim jest frezowanie.

2. Czy części kute są lepsze?

Części kute są lepsze w zastosowaniach, gdzie najważniejsze są wytrzymałość, trwałość oraz odporność na duże obciążenia lub uderzenia. W przypadku komponentów takich jak wały korbowe silników czy elementy zawieszenia, kucie jest rozwiązaniem lepszym. Jednak dla części wymagających wysokiej precyzji, skomplikowanych kształtów lub produkcji małoseryjnej, częściej lepszym wyborem są części toczone i frezowane (obrabiane).

3. Wykorzystanie Jakie są wady kowanej stali?

Główne wady kucia to wysokie początkowe koszty form (stempli), co może sprawić, że proces będzie drogi przy małych partiach produkcyjnych. Proces ten oferuje również mniejszą dokładność wymiarową i kontrolę nad końcowym kształtem w porównaniu do obróbki skrawaniem, często wymagając dodatkowych operacji skrawania, aby osiągnąć ścisłe tolerancje. Dodatkowo nie nadaje się do wytwarzania części o bardzo złożonych geometriach wewnętrznych.

4. Dlaczego frezowanie i toczenie (obróbka skrawaniem) są lepsze niż kucie?

Obróbka skrawaniem, która obejmuje frezowanie i toczenie, jest lepsza niż kucie, gdy wymagana jest wysoka precyzja, ścisłe tolerancje i złożone kształty geometryczne. Jest również bardziej elastyczna i opłacalna przy prototypowaniu i małoseryjnej produkcji, ponieważ nie wymaga drogiego specjalistycznego narzędzi. Dla komponentów, które nie są narażone na ekstremalne obciążenia, obróbka skrawaniem oferuje skuteczne i przystępne pod względem kosztów rozwiązanie produkcyjne.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —