Niestandardowe tłoczyska kute: Kompletny przewodnik dla kupujących

STRESZCZENIE

Własne kute tłoki połączeniowe to elementy o wysokiej wytrzymałości, niezbędne w silnikach wysokoprężnych i modyfikowanych. Dzięki procesowi kucia charakteryzują się większą trwałością niż oryginalne części. Najważniejsze decyzje dotyczą wyboru odpowiedniego materiału, takiego jak stal chromomolibdenowa 4340 lub tytan, oraz optymalnego projektu, zazwyczaj pomiędzy kształtem H a I, dostosowanego do konkretnych celów mocy i zastosowania.

Zrozumienie podstaw kutyh tłoków połączeniowych

Dźwignia łącząca jest kluczowym elementem łączącym tłok z wałem korbowym w silniku spalinowym, przekształcającym ruch postępowy tłoka na ruch obrotowy wału korbowego. W standardowych silnikach są to często części odlewane, zaprojektowane do pracy w typowych warunkach eksploatacyjnych. Jednak w zastosowaniach wysokowydajnych, wymagających większej mocy, momentu obrotowego i obrotów, potrzebny jest znacznie mocniejszy komponent. Właśnie tutaj staje się oczywista wartość niestandardowych, kuteych drążków łącznikowych.

Proces kucia polega na kształtowaniu metalu za pomocą lokalnych sił ściskających, co powoduje uporządkowanie struktury ziarnowej materiału. Wynikiem jest komponent znacznie mocniejszy, bardziej trwały oraz odporniejszy na zmęczenie i uderzenia niż część odlewnicza, która charakteryzuje się bardziej przypadkową strukturą ziarnową. Ta wyższa wytrzymałość jest konieczna w przypadku silników wyposażonych w turbosprężarki, sprężarki mechaniczne lub budowanych do wyścigów, gdzie awaria komponentu może mieć katastrofalne skutki.

Własne tłoki stają się konieczne, gdy geometria silnika odbiega od fabrycznych specyfikacji. Obejmuje to zmiany skoku wału korbowego, wysokości sprężania tłoka lub średnicy cylindra. Tłoki gotowe są projektowane dla standardowych wymiarów, ale silnik własnej budowy wymaga tłoków o precyzyjnej długości między środkami oraz wymiarach końców otworów, aby zapewnić odpowiednią geometrię i funkcjonalność. Jak podkreśla producent CP-Carrillo tworzenie tych komponentów to symfonia precyzji, w której specjaliści dążą do perfekcji w działaniu.

Porównanie kluczowych materiałów: stal 4340, tytan i aluminium

Wybrany materiał na drążek łączący ma bezpośredni wpływ na jego wydajność, wagę i koszt. Trzy materiały dominują na rynku wysokich osiągów: stal chromomolibdenowa 4340, tytan i specjalne stopy aluminium. Każdy z nich charakteryzuje się innymi właściwościami dostosowanymi do różnych zastosowań – od jazdy ulicznej po profesjonalny motorsport.

stal chromomolibdenowa 4340 jest najpopularniejszym materiałem stosowanym w wysokowydajnych tłokach kowanych. Jest to wyjątkowo wytrzymała i trwała stopa, która zapewnia doskonałą równowagę między wydajnością a opłacalnością. Jej odporność czyni ją odpowiednią dla szerokiego zakresu zastosowań, w tym silników z doładowaniem turbinowym o wysokim nadciśnieniu oraz wysokoprężnych konstrukcji o naturalnym ssaniu. Większość głównych producentów, w tym Manley i SCAT, oferuje obszerne linie tłoków ze stali 4340.

Tytan oznacza znaczący krok naprzód pod względem wydajności i kosztów. Jak zauważają specjaliści tacy jak Pauter , tłoki tytanowe mogą być o około 33% lżejsze niż ich stalowe odpowiedniki, oferując porównywalną wytrzymałość. To drastyczne zmniejszenie masy elementów drgających pozwala silnikowi osiągać wyższe obroty oraz redukuje obciążenie wału korbowego i łożysk. Dzięki temu tytan staje się preferowanym wyborem w zastosowaniach, gdzie każdy gram ma znaczenie, takich jak profesjonalne wyścigi samochodowe czy wyścigi na skróty.

Aluminium drążki łączące są często stosowane w specjalistycznych aplikacjach wyścigowych typu drag racing. Nowoczesne stopy aluminium oferują imponującą wytrzymałość przy niewielkiej wadze, jednak mają ograniczoną żywotność zmęczeniową i są bardziej podatne na rozciąganie w czasie niż stal lub tytan. Oznacza to, że zazwyczaj wymagają częstszej kontroli i wymiany, przez co są mniej odpowiednie do użytku ulicznego lub wyścigów wytrzymałościowych, ale idealne do krótkotrwałych, wysokomocowych eksplozji mocy.

| Materiał | Główna zaleta | Główna wada | Najlepsze zastosowanie |

|---|---|---|---|

| stal chromomolibdenowa 4340 | Wysoka wytrzymałość, trwałość, opłacalność | Najcięższy spośród trzech opcji | Wyścigi uliczne, konfiguracje z turbodoładowaniem/nadwożarką, wyścigi wytrzymałościowe |

| Tytan | Doskonały stosunek wytrzymałości do wagi | Bardzo wysoki koszt | Zawody profesjonalne, silniki pracujące przy wysokich obrotach, drag racing |

| Aluminium | Najlżejsza waga, dobra amortyzacja uderzeń | Ograniczona żywotność zmęczeniowa, wymaga regularnej wymiany | Dedykowane wyścigi dragowe, silniki alkoholowe/nitro |

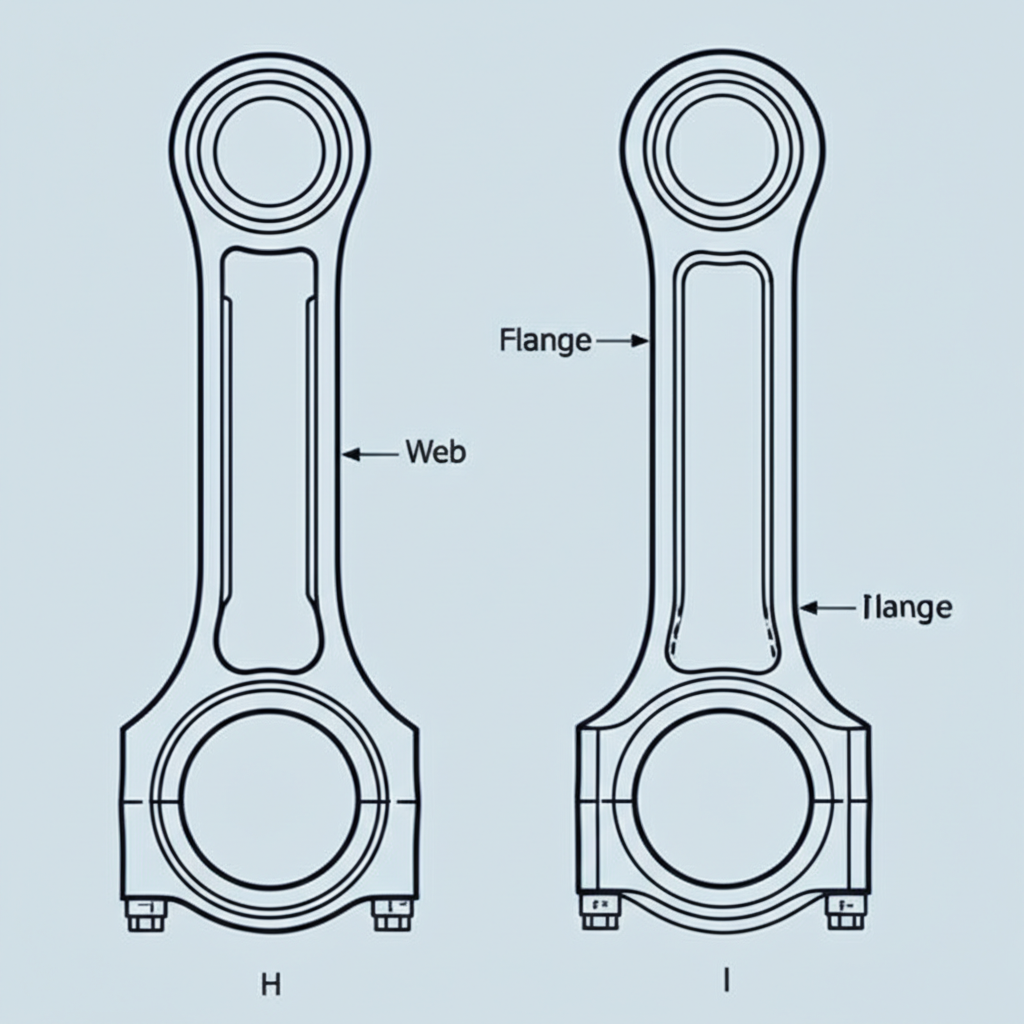

Wybór odpowiedniego projektu: H-Beam vs. I-Beam

Poza materiałem, kluczowym wyborem jest konstrukcja tłoka. Dwa najpopularniejsze projekty na rynku high-end to H-Beam i I-Beam. Choć mogą wyglądać podobnie dla nieprzeszkolonego oka, ich struktury wewnętrzne zapewniają różne cechy pod względem wagi, sztywności i rozkładu naprężeń.

The Belka H projekt, jak sama nazwa wskazuje, ma przekrój w kształcie litery 'H'. Ten projekt charakteryzuje się doskonałą sztywnością i odpornością na siły wyginające, co czyni go wszechstronnym i popularnym wyborem w szerokim zakresie zastosowań wysokowydajnych. Tłoki H-Beam są często lżejsze niż porównywalne tłoki I-Beam, ale ogólnie uważane są za solidną, uniwersalną opcję odpowiednią zarówno do agresywnych konfiguracji ulicznych, jak i poważnych silników wyścigowych. Wielu producentów oferuje obszerne linie produktów H-Beam dla różnych silników.

The Wiązka l wzór ma przekrój przypominający literę "I". Ten klasyczny projekt został udoskonalony przez dziesięciolecia do zastosowania w sporcie motorowym. Właściwie zaprojektowany pręt wiązki I można uczynić lżejszym niż pręt wiązki H, nie poświęcając siły tam, gdzie jest ona najważniejsza. Są wyjątkowo silne pod napięciem (w miarę obniżania się tłoka) i kompresją (w miarę podnoszenia się tłoka). Ta wydajność sprawia, że są preferowanym wyborem w zastosowaniach wyścigowych o bardzo wysokich obrotów i profesjonalnych, w których minimalizacja masy kołowej ma kluczowe znaczenie dla wydajności i długowieczności silnika.

W ostatecznym rozrachunku wybór między wiązką H a wiązką I często zależy od filozofii konkretnego producenta silnika i wymagań zastosowania. W przypadku większości konstrukcji, które wytwarzają znaczną moc nad zapasem, odpowiednią wytrzymałość zapewnia konstrukcja renomowanego producenta. Jednakże w przypadku zastosowań w warunkach ekstremalnej konkurencji, niewielkie korzyści związane z wagą i wytrzymałością wiązki l mogą być decydującym czynnikiem.

Proces zapytania o specjalne pręty: czego się spodziewać

Zamówienie specjalnie wykonanych prętów łącznych jest precyzyjnym procesem, który wymaga szczegółowych informacji o silniku, aby zapewnić doskonałe dopasowanie. Producenci usprawnili ten proces, ale odpowiedzialność za dostarczenie dokładnych specyfikacji spoczywa na klientze. Na podstawie szczegółowych wymagań, które można zobaczyć w formularzach takich jak Wymóg na zamówienie od ZRP oto czego możesz się spodziewać:

- Zbierz krytyczne specyfikacje silnika: Zanim złożysz zamówienie, musisz mieć wszystkie krytyczne wymiary silnika. To najważniejszy krok. Kluczowe pomiary obejmują markę i model silnika, rozmiar otworu cylindru, ruch wału skrętowego, otwór obudowy dużego końca i otwór małego końca (pinkę nadgarstkową).

- Określ poziom zastosowania i mocy: Należy określić, w jaki sposób silnik będzie używany (np. na ulicy, w wyścigach z przeciąganiem, wyścigach drogowych) oraz jego oczekiwaną moc. Obejmuje to szczegóły takie jak maksymalna obroty, czy zostanie użyty turbosprężarka lub ładowarka (i przy jakim ciśnieniu), a także czy zostanie użyty azot (i moc). Informacje te pomagają producentowi wybrać odpowiedni materiał i konstrukcję wytrzymałości.

- Wniosek o udzielenie zezwolenia Z wszystkimi danymi w ręku wypełniasz szczegółowy formularz na stronie internetowej producenta lub za pośrednictwem sprzedawcy. Wprowadzasz wszystkie pomiary i wybierzesz wszelkie specjalne funkcje, takie jak przymusowe oliwanie szpilkami lub specjalne ulepszenia śrub (takie jak śruby ARP 2000 lub L19).

- Projekt, zatwierdzenie i złożenie: Inżynierowie producenta przeanalizują specyfikacje i mogą stworzyć rysunek techniczny do zatwierdzenia. Po zakończeniu projektu wymagany jest znaczny depozyt (często 50%) na rozpoczęcie produkcji. Przygotuj się na czas realizacji zamówienia, ponieważ zamówienia na zamówienie mogą trwać od kilku tygodni do kilku miesięcy w zależności od harmonogramu produkcji.

- Produkcja i dostawa: Po zapłaceniu kaucji pręty są produkowane według Twoich wymagań. Po ostatecznej kontroli jakości płacą pozostałą kwotę, a pręty są wysyłane do Ciebie lub do producenta silnika.

Wiodący producenci i specjalistów od kucia

Rynek wysokiej wydajności prętów łącznikowych obsługiwany jest przez kilku bardzo szanowanych producentów, z których każdy ma reputację jakości i precyzyjnej inżynierii. W trakcie poszukiwania rozwiązań producenci silników często zwracają się do tych liderów branży.

Manley Wykonanie

Manley oferuje szeroki katalog prętów łączących, w tym wzory H-Beam i I-Beam. Są znane z serii "Turbo Tuff", specjalnie zaprojektowanych do obsługi ekstremalnych ciśnienia cylindrów w zastosowaniach o wysokim pobudku. Ich produkty są wykonane z 4340 stali kowanych i są podstawowym elementem zarówno na rynku domowym, jak i sportowym.

Włoki skrętowe SCAT

SCAT, z siedzibą w Kalifornii, dostarcza szeroki asortyment prętów łączących H-Beam i I-Beam wykonanych z dwóch części stalowych 4340. Są popularnym wyborem dla wielu amerykańskich silników V8, od wydajności ulicznej po wyścigi konkurencyjne, i są znane z zapewnienia wysokiej jakości zbiorów obracających się.

CP-Carrillo

CP-Carrillo zbudowało swoją reputację na podejściu do inżynierii "bez kompromisów". Są znane ze swojej integralności wymiarowej i skrupulatnego procesu produkcyjnego. Ich pręty są najlepszym wyborem w profesjonalnych sportach motorowych, od wyścigów z przeciąganiem do wyścigów wytrzymałościowych, gdzie niezawodność i wydajność są najważniejsze.

Pauter

Pauter wyróżnia się unikalnym jednoramiennym projektem wałów ze stali chromowo-molibdenowej E-4340 oraz ekspertyzą w pracy z materiałami zaawansowanymi. Oferują wały na zamówienie wykonane ze stali 4340, aluminium i tytanu, dostosowane do potrzeb klientów wymagających szczególnie precyzyjnych lub lekkich komponentów do swoich projektów.

Dla osób działających w przemyśle motoryzacyjnym i poszukujących partnera przy tworzeniu komponentów, specjalistyczne usługi kucia odgrywają kluczową rolę w łańcuchu dostaw. W celu uzyskania wytrzymałych i niezawodnych elementów, wielu zwraca się do dostawców usług kucia na zamówienie, takich jak Shaoyi Metal Technology . Specjalizują się w wysokiej jakości gorącym kuciu certyfikowanym zgodnie z normą IATF16949 dla sektora motoryzacyjnego, oferując usługi od szybkiego prototypowania po produkcję seryjną, co pokazuje podstawy przemysłowe, na których oparte są wysokowydajne części.

Często zadawane pytania

1. Dlaczego wały kute są lepsze niż odlewane w silnikach wysokiej wydajności?

Dźwignice kute są znacznie silniejsze i bardziej trwałe niż odlewane. Proces kucia wyrównuje strukturę ziarnistą metalu, eliminując wewnętrzne puste przestrzenie i słabości charakterystyczne dla odlewnictwa. Dzięki temu dźwignice kute są bardzo odporno na ogromne naprężenia, wysokie obroty oraz zwiększone ciśnienie w cylindrach występujące w silnikach wysokoprężnych, zapobiegając katastrofalnym uszkodzeniom.

2. Jakie są główne typy konstrukcyjne kutychn dźwignic?

Istnieją dwa podstawowe typy: H-Beam i I-Beam. Dźwignice typu H-Beam cechują się sztywnością i są uniwersalnym wyborem dla szerokiego zakresu zastosowań o dużej mocy. Dźwignice typu I-Beam zostały zaprojektowane pod kątem niezwykłej wytrzymałości przy dużych obciążeniach ściskających, co czyni je preferowanym wyborem dla ekstremalnych silników o dużej mocy, wykorzystujących turbosprężarki, kompresory lub tlenek azotu.

3. Czy potrzebuję specjalnych dźwignic do mojego silnika?

Potrzebujesz niestandardowych drążków łączących, jeśli zmodyfikowałeś wewnętrzną geometrię silnika. Jeśli zmieniłeś skok wału korbowego, wysokość palca tłoka lub potrzebujesz długości niestandardowej z jakiegokolwiek innego powodu, gotowe drążki nie będą działać. Niestandardowe drążki są wykonywane według Twoich dokładnych wymiarów, aby zapewnić poprawne i niezawodne działanie silnika.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —