Wyeliminowanie pęknięć krawędzi w tłoczonych elementach: Przewodnik AHSS

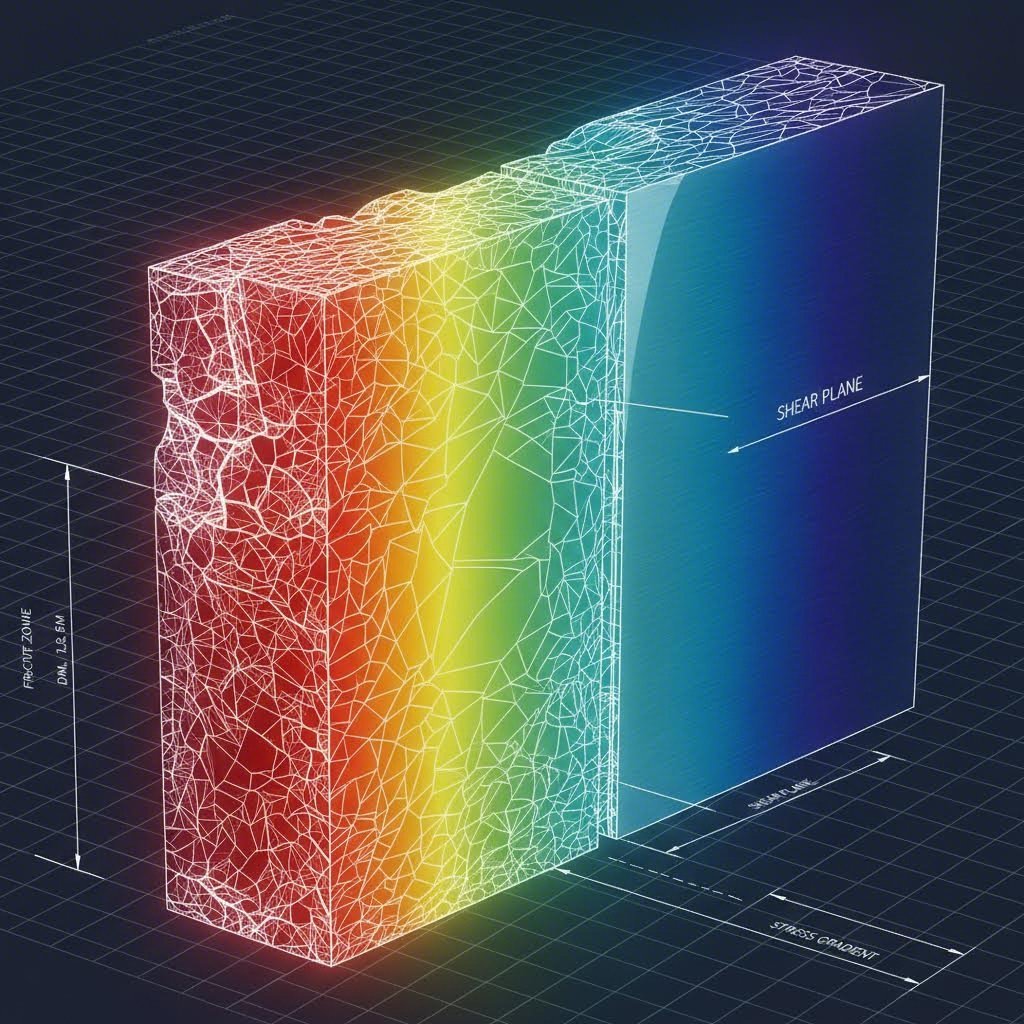

<h2>Streszczenie</h2><p>Wyeliminowanie pęknięć krawędzi w tłoczonych elementach, szczególnie w zaawansowanych stalach o wysokiej wytrzymałości (AHSS), wymaga zmiany nacisku z wydłużenia ogólnego (przewężenie) na formowalność lokalną (pękanie). Tradycyjne reguły kciuka, takie jak luz cięcia 10%, często zawodzą przy nowoczesnych materiałach, takich jak stal dwufazowa (DP). Aby to rozwiązać, inżynierowie muszą zoptymalizować luz cięcia (często zwiększając go do 15–20% grubości materiału), wybrać materiały o wysokim współczynniku rozszerzalności otworów (HER) potwierdzonym normą ISO 16630 oraz stosować strategie projektowania matryc, takie jak „metal gainers”, aby zmniejszyć odkształcenie krawędzi. Zajmowanie się strefą uszkodzoną przez ścinanie (SAZ) jest najskuteczniejszą metodą zapobiegania uszkodzeniom krawędzi.</p><h2>Nauka o pękaniu krawędzi: formowalność ogólna a lokalna</h2><p>Powszechnym błędem w tłocznictwie metalu jest przekonanie, że wysoka wydłużalność przy rozciąganiu gwarantuje odporność na pęknięcia. W rzeczywistości pęknięcie krawędzi to awaria <strong>formowalności lokalnej</strong>, która różni się od <strong>formowalności ogólnej</strong> mierzonej w standardowych testach rozciągania. Formowalność ogólna określa awarie takie jak przewężenie w środku elementu, gdzie odkształcenie jest rozłożone. Pęknięcie krawędzi natomiast występuje na krawędzi pościnanej, gdzie mikrostruktura materiału została naruszona samym procesem cięcia.</p><p>Gdy stempel tworzy blank, powstaje tzw. „strefa uszkodzona przez ścinanie” (SAZ) lub strefa umocniona odkształceniowo. W tym wąskim obszarze materiał jest znacznie twardszy i bardziej kruchy niż metal podstawowy. Dla stopni AHSS efekt ten jest nasilony. Stale dwufazowe (DP) składają się z twardych wyspowych struktur martenzytu rozproszonych w miękkiej osnowie ferrytu. Podczas procesu ścinania ekstremalna różnica twardości między tymi fazami powoduje powstawanie mikropustek na granicy ferrytu i martenzytu.</p><p>Gdy krawędź zostaje następnie rozciągnięta — podczas zaginania lub rozszerzania otworu — mikropustki łączą się w makroskopowe pęknięcia daleko przed osiągnięciem teoretycznego limitu wydłużenia materiału. Dlatego poleganie na danych plastyczności/rozciągania do przewidywania zachowania krawędzi to fundamentalny błąd inżynierski. Decydującym czynnikiem nie jest to, jak bardzo materiał się rozciąga ogólnie, ale jak bardzo uszkodzona krawędź może się rozszerzyć przed propagacją pęknięcia.</p><h2>Optymalizacja luzu cięcia: reguła 10% już nie obowiązuje</h2><p>Przez dziesięciolecia standardowym luzem matrycy było 10% grubości materiału. Choć skuteczne dla stali miękkiej, ten stosunek jest często szkodliwy dla AHSS. Mniejsze luzy w materiałach o wysokiej wytrzymałości mogą generować „ścinanie wtórne” — wadę, przy której pęknięcia powstające od strony stempla i matrycy nie spotykają się ciągle. Ta nieregularność zmusza stempel do docinania pozostałego materiału, tworząc nierówną, silnie umocnioną krawędź z dodatkową strefą polerowaną, która działa jako koncentrator naprężeń.</p><p>Ostatnie dane z badań branżowych, w tym publikowane przez <a href="https://www.metalformingmagazine.com/article/?/materials/high-strength-steel/edge-cracking-in-advanced-automotive-steels">MetalForming Magazine</a>, sugerują, że rozwiązaniem są <strong>projektowane luzy cięcia</strong>. Dla wielu gatunków DP i CP (Complex Phase) zwiększenie luzu do <strong>15–20% grubości materiału</strong> pozwala uzyskać czystsze przełamanie. Większy luz umożliwia płynne połączenie płaszczyzn pęknięć górnych i dolnych, minimalizując głębokość strefy uszkodzonej przez ścinanie i zmniejszając skok twardości na krawędzi.</p><p>To pozornie paradoksalne podejście — zwiększenie szczeliny w celu poprawy jakości — często prowadzi do znacznie wyższego współczynnika rozszerzalności otworu (HER). Należy jednak zważyć to z wysokością karbu. Choć większe luzy mogą generować wyższy karb, sama krawędź zachowuje większą plastyczność. Jeśli karb znajduje się po stronie ściskania kolejnego zagięcia, ryzyko pęknięcia jest często pomijalne w porównaniu z korzyścią płynącą z czystszej powierzchni ścinania.</p><h2>Wybór materiału: współczynnik rozszerzalności otworu (HER)</h2><p>Przy dostarczaniu materiału na części z otworami zaginanymi lub rozciąganymi krawędziami <strong>test rozszerzalności otworu wg ISO 16630</strong> jest standardem złotym w prognozowaniu, zastępując tradycyjne parametry rozciągania. Test ten rozszerza przebity otwór stemplem stożkowym (wierzchołek 60°), aż pojawi się pęknięcie przechodzące przez całą grubość, dostarczając bezpośredni pomiar plastyczności krawędzi.</p><p>Wybór gatunku materiału odgrywa tu kluczową rolę. Chociaż stale DP są popularne ze względu na stosunek wytrzymałości do kosztu, ich heterogeniczna mikrostruktura (twardy martenzyt vs. miękki ferryt) czyni je narażonymi na uszkodzenia krawędzi. <strong>Stale fazy złożonej (CP)</strong> często oferują lepszą wydajność dla części wrażliwych na krawędzie. Gatyunki CP wykorzystują osnowę bainitu i ferrytu wzmocnionego wydzieleniowo, co zapewnia bardziej jednorodny rozkład twardości. Ta jednorodność zmniejsza powstawanie mikropustek podczas ścinania, nadając stali CP znacznie wyższe wartości HER niż stali DP o podobnej wytrzymałości na rozciąganie.</p><p>Ponadto nie można pominąć czystości materiału. Jak zauważają eksperci z <a href="https://www.ulbrich.com/blog/cracking-under-pressure-how-high-quality-metal-and-metallurgical-expertise-prevent-cracking-in-stamping/">Ulbrich</a>, wtrącenia i zanieczyszczenia (np. siarka lub tlenki) są miejscami inicjacji pęknięć. Określenie wysokiej jakości, czystej stali z kontrolowanymi limitami wtrąceń pomaga zagwarantować, że teoretyczna wartość HER materiału może zostać osiągnięta w produkcji.</p><h2>Rozwiązania projektowe matryc i inżynierii procesu</h2><p>Poza metalurgią, geometria decyduje o wyniku. Gdy część wymaga flanca rozciąganego przekraczającego możliwości materiału, inżynierowie procesu muszą zmienić ścieżkę odkształcenia. Jedną z efektywnych technik jest użycie <strong>metal gainers</strong>. Projektując nadmiar materiału (tzw. „gainer”) w matrycy tłocznej lub zacisku, inżynierowie mogą dostarczyć dodatkowy materiał, który wpływa do flanca podczas operacji kształtowania. To zamienia warunek czystego rozciągania w kombinację tłoczenia i rozciągania, znacząco obniżając odkształcenie lokalne na krawędzi.</p><p>Równie krytyczna jest konserwacja narzędzi. Ułamanie lub tępy brzeg cięcia zwiększa objętość strefy odkształconego materiału, dodatkowo utwardzając krawędź. Regularne ostrzenie jest obowiązkowe w produkcji AHSS. Dodatkowo, użycie stempli fazowanych (często z taranem 3–6 stopni) może zmniejszyć udarowe obciążenie i poprawić jakość powierzchni pościnanej.</p><p>Wdrożenie tych zaawansowanych strategii wymaga partnerów produkcyjnych o specjalistycznych kompetencjach. Na przykład <a href="https://www.shao-yi.com/auto-stamping-parts/">Shaoyi Metal Technology</a> wykorzystuje prasy o dużej nośności (do 600 ton) i precyzję certyfikowaną według IATF 16949, by radzić sobie z wymagającymi oknami procesowymi nowoczesnych stali samochodowych. Niezależnie od prototypowania szybkiego czy produkcji masowej, współpraca z tłocznią rozumiejącą subtelności zachowania AHSS pozwala uniknąć kosztownych iteracji narzędzi.</p><h2>Podsumowanie działań naprawczych</h2><p>Wyeliminowanie pęknięć krawędzi rzadko jest możliwe dzięki pojedynczemu zabiegowi; wymaga systematycznej korekty trzech głównych czynników: Materiał, Luzy, Geometria.</p><ul><li><strong>Materiał:</strong> Przejść na gatunki o wysokich wartościach HER wg ISO 16630 (np. CP zamiast DP) i surowo kontrolować zanieczyszczenia.</li><li><strong>Luzy:</strong> Zwiększyć luz matrycy do 15–20% dla AHSS, aby zapewnić czystą płaszczyznę pęknięcia i zminimalizować strefę uszkodzoną przez ścinanie.</li><li><strong>Geometria:</strong> Stosować metal gainers, by doprowadzać materiał do flanca, oraz dbać o ostre stemple, by zapobiec nadmiernemu umocnieniu odkształceniowemu.</li></ul><section><h2>Często zadawane pytania</h2><h3>1. Jaka jest różnica między formowalnością ogólną a lokalną w tłoczeniu?</h3><p>Formowalność ogólna odnosi się do zdolności materiału do rozkładania odkształcenia na dużym obszarze, opierania się przewężeniu (cienieniu) podczas operacji tłoczenia. Koryguje się ją z wartością n (wykładnikiem umocnienia odkształceniowego). Formowalność lokalna, przeciwnie, to odporność materiału na pękanie w miejscach koncentracji naprężeń, takich jak krawędzie pościnane. Koryguje się ją ze współczynnikiem rozszerzalności otworu (HER) i jest głównym czynnikiem zapobiegania pękaniom krawędzi.</p><h3>2. Jak luz cięcia wpływa na pęknięcia krawędzi w AHSS?</h3><p>Luzy cięcia określają jakość krawędzi pościnanej. Niewystarczające luz (np. tradycyjne 10%) w AHSS powoduje ścinanie wtórne, tworząc nierówną, kruchą krawędź, łatwo pękającą. Zwiększenie luzu do 15–20% pozwala pęknięciom od stempla i matrycy spotkać się czysto, co daje gładszą krawędź o mniejszym umocnieniu odkształceniowym i wyższej plastyczności.</p><h3>3. Czym jest test rozszerzalności otworu wg ISO 16630?</h3><p>ISO 16630 to standardowa metoda badania plastyczności krawędzi blach metalicznych. Otworko o średnicy 10 mm przebija się w próbce (zazwyczaj z luzem 12%), a następnie stożkowym stemplem rozszerza otwór, aż pojawi się pęknięcie przechodzące przez całą grubość. Procentowy wzrost średnicy otworu (HER) dostarcza ilościowej miary zdolności materiału do opierania się pękaniom krawędzi.</p><h3>4. Dlaczego stal dwufazowa (DP) jest narażona na pęknięcia krawędzi?</h3><p>Stal DP ma mikrostrukturę złożoną z twardych wysp martenzytu w miękkiej osnowie ferrytu. Podczas ścinania różnica twardości między tymi fazami powoduje powstawanie silnych koncentracji naprężeń, prowadzących do powstawania mikropustek na granicach faz. Te pustki osłabiają krawędź, czyniąc ją bardzo wrażliwą na pęknięcia podczas kolejnych operacji kształtowania.</p><h3>5. Czym są metal gainers w projektowaniu matryc?</h3><p>Metal gainers to cechy geometryczne dodawane do obszaru dodatku lub zacisku w projekcie matrycy. Zapewniają dodatkową długość materiału w określonych miejscach. Podczas procesu kształtowania lub zaginania, dodatkowy materiał przepływa do części, zmniejszając ilość rozciągania wymaganą na krawędzi. To obniża odkształcenie lokalne i zapobiega osiągnięciu przez krawędź limitu pęknięcia.</p></section>

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —