Nie wyprowadzaj produkcji części samochodowych z maszyn CNC na zlecenie, zanim to przeczytasz

Czym jest obróbka CNC w świecie motoryzacyjnym?

Definiowanie CNC w produkcji samochodów

Czy kiedykolwiek zastanawiałeś się, jak producenci samochodów osiągają tak bezbłędne części silnika lub skomplikowane detale deski rozdzielczej? Sekret często tkwi w obróbce CNC – procesie, który odmienił sposób wytwarzania komponentów samochodowych. Ale co oznacza skrót CNC w produkcji i dlaczego jest tak ważny w dzisiejszej branży motoryzacyjnej?

CNC to skrót od Obróbka numeryczna sterowana komputerowo . W kontekście produkcji części samochodowych CNC, odnosi się to do maszyn sterowanych precyzyjnymi instrukcjami komputerowymi zamiast ręcznie. Wyobraź sobie rzeźbiącego robota: zamiast ręcznego formowania części, maszyna CNC usuwa materiał z solidnego bloku – metalu czy plastiku – zgodnie z cyfrowym planem. Tę metodę określa się jako produkcję dektywną , gdzie każdy cięcie, wiercenie czy frezowanie jest obliczane z absolutną dokładnością.

CNC to zautomatyzowany proces obróbki materiałów, takich jak metal czy plastik, przy użyciu narzędzi sterowanych komputerowo, umożliwiający niezrównaną precyzję i powtarzalność w produkcji samochodów.

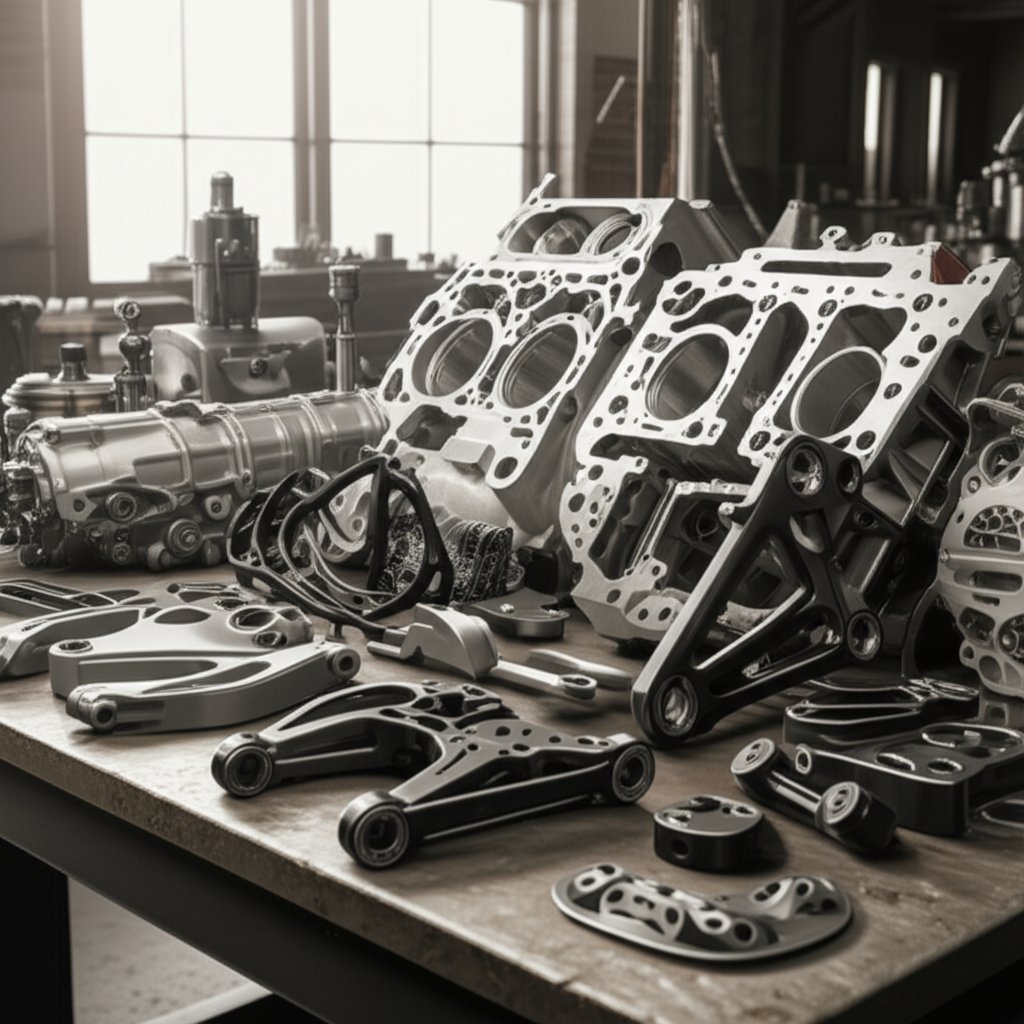

Zatem co produkuje maszyna CNC w branży motoryzacyjnej? Odpowiedź: niemal każdą wyobrażalną część. Od bloków silnika i elementów skrzyni biegów po ramiona zawieszenia i indywidualne wykończenia – wszechstronność procesów CNC pozwala producentom samochodów tworzyć zarówno bardzo skomplikowane, jak i codzienne części z niezwykłą spójnością.

- Produkcję dektywną : Materiał jest usuwany z większego kawałka (takiego jak aluminium czy stal), aby stworzyć gotową część.

- Automatyzacja i powtarzalność : Po zaprogramowaniu maszyny CNC mogą produkować tysiące identycznych części z minimalnymi odchyleniami.

- Elastyczność : Potrafią szybko przełączać się między różnymi częściami i materiałami, co czyni je idealnym rozwiązaniem zarówno dla prototypowania, jak i produkcji masowej.

Tak wysoki poziom kontroli sprawia, że skrót CNC w przemyśle oznacza jakość i innowacyjność. W sektorze motoryzacyjnym, gdzie nawet najmniejszy błąd może wpłynąć na bezpieczeństwo czy osiągi, obróbka CNC gwarantuje, że każda część spełnia rygorystyczne wymagania. W miarę rozwoju technologii CNC produkcja staje się bardziej efektywna, umożliwiając wytwarzanie lżejszych, mocniejszych i bardziej skomplikowanych części samochodowych – napędzając następnej generacji pojazdy.

Podstawowe typy maszyn CNC do produkcji części samochodowych

Frezarki CNC: Praca podstawowa w motoryzacji

Gdy wyobrażasz sobie precyzyjne części samochodowe, pomyśl o maszynach, które umożliwiają ich produkcję. Wśród wielu rodzajów maszyn CNC, frezarki stanowią podstawę produkcji motoryzacyjnej. Ale co właściwie robią te maszyny i dlaczego są tak istotne dla współczesnych pojazdów?

Maszyny frezujące CNC wykorzystują wirujące narzędzia cięcia do rzeźbienia, kształtowania i wykańczania materiałów – zazwyczaj metali takich jak aluminium czy stal – zgodnie z szczegółowymi instrukcjami komputerowymi. Wyobraź sobie rzeźbiarza wyposażonego w zestaw ramion robotycznych, który ostrożnie usuwa materiał, by ujawnić idealnie zaprojektowaną część. W świecie produkcji samochodów najczęściej stosuje się frezarki CNC o 3 i 5 osiach. Jaka jest różnica? Maszyna 3-osiowa przesuwa narzędzie cięcia w trzech kierunkach (X, Y i Z), podczas gdy maszyna 5-osiowa dodaje dwa dodatkowe ruchy obrotowe, umożliwiając tworzenie jeszcze bardziej złożonych kształtów i kątów.

- frezarki CNC o 3 osiach: Idealne do produkcji części płaskich lub o kształcie prostopadłościanu, takich jak głowice cylindrowe, obudowy skrzyń biegów czy elementy podwozia.

- frezarki CNC o 5 osiach: Najlepsze do bardzo skomplikowanych części, takich jak głowice cylindrowe, kolektory dolotowe lub zwrotnice zawieszenia, które wymagają obróbki z wielu kierunków w jednym ustawieniu.

Oba typy maszyn CNC są cenione za swoją dokładność i możliwość obsługi szerokiego zakresu zastosowań motoryzacyjnych. Zauważysz, że wraz z postępem w projektowaniu samochodów, popyt na te wszechstronne maszyny stale rośnie.

Tokarki CNC: Precyzja w ruchu obrotowym

Czy kiedykolwiek zastanawiałeś się, jak powstają idealnie okrągłe wałki lub tłoki? Tokarki CNC, czasem nazywane centrami tokarskimi, są odpowiedzią. W przeciwieństwie do frezarek, które przesuwają narzędzie, tokarki obracają samą obrabianą częścią, podczas gdy stacjonarne narzędzie ją kształtują. Ten proces jest szczególnie skuteczny przy wytwarzaniu symetrycznych, cylindrycznych elementów – takich jak wały napędowe, bushings czy nawet wysokowydajne tłoki silnikowe.

- Tokarki CNC (centra tokarskie): Najlepsze do wałków, osi, łożysk, tłoków i innych okrągłych lub rurkowatych komponentów samochodowych.

Dzięki swojemu obrotowemu podejściu tokarki CNC mogą szybko i dokładnie wytwarzać części, które muszą być idealnie zbalansowane i gładkie – kluczowe wymagania dla każdej ruchomej części samochodowej.

Inne istotne typy maszyn CNC w przemyśle motoryzacyjnym

Oprócz frezarek i tokarek istnieją inne typy maszyn CNC powszechnie stosowane w produkcji części samochodowych:

- Maszyny wiercące CNC: Tworzą precyzyjne otwory na łączniki lub zespół w blokach cylindrowych, ramach i obudowach skrzyń biegów.

- Maszyny szlifierki CNC: Zapewniają wyjątkowo gładkie wykończenie kół zębatych, wałków rozrządu lub innych części narażonych na intensywny zużycie.

- CNC palniki plazmowe i laserowe: Dokonują precyzyjnego i szybkiego cięcia blachy na panele karoseryjne, ramy i uchwyty.

- CNC cięcie wodą: Dostarczają precyzyjne formy z różnych materiałów, w tym kompozytów i metali, do specjalistycznych zastosowań w motoryzacji.

Każdy z tych typów maszyn CNC jest dobierany w zależności od konkretnych wymagań dotyczących części — czy to wytrzymałości, kształtu czy wykończenia powierzchni. Odpowiedni wybór gwarantuje optymalną wydajność i niezawodność dla każdego samochodu na drodze.

Zrozumienie typów maszyn CNC stosowanych w przemyśle motoryzacyjnym jest kluczowe przy wyborze odpowiedniego procesu dla projektu. Następnie przyjrzyjmy się, jak wybór materiału odgrywa kluczową rolę w wydajności i trwałości komponentów CNC w pojazdach.

Wybór odpowiedniego materiału dla części samochodowych

Właściwości materiałów w skrócie

Czy kiedykolwiek zastanawiałeś się, dlaczego niektóre części samochodowe wytrzymują lata intensywnej eksploatacji, podczas gdy inne wymagają częstej wymiany? Odpowiedź często tkwi w doborze materiału dla komponentów CNC. Gdy chodzi o części samochodowe produkowane na maszynach CNC, odpowiedni materiał może być różnicą między produktem o wysokiej wydajności i długim okresie użytkowania a tym, który ulega przedwczesnemu uszkodzeniu.

Przeanalizujmy najpopularniejsze materiały stosowane w produkcji komponentów samochodowych przy użyciu toczenia CNC. Niezależnie od tego, czy projektujesz lekką miskę zawieszenia, czy odporną na wysoką temperaturę część silnika, wybór materiału wpływa na wytrzymałość, wagę, trwałość i koszt. Wyobraź sobie, że dobierasz elementy konstrukcyjne dla niezawodności swojego samochodu – oto, co należy wiedzieć:

| Materiał | Wskaźnik siły do masy | Odporność na korozję | Koszt | Najlepsze zastosowanie w motoryzacji |

|---|---|---|---|---|

| Stopy aluminium (6061, 7075) | Wysoka (szczególnie 7075) | Dobra (naturalna warstwa tlenkowa) | $$ (Przystępna cena, szczególnie 6061) | Blok silnika, podwozie, koła, uchwyty |

| Stal nierdzewna (304, 316) | Umiarkowany do wysokiego | Doskonała (zawartość chromu) | $$$ (Wyższa niż aluminium) | Układy wydechowe, elementy mocujące, części zawieszenia |

| Tytan (Ti 6Al-4V) | Bardzo wysoki | Wybitny | $$$$ (Premium) | Wysokociśnieniowe części silnika, części do wyścigów |

| Legity magnezu | Wysoki | Dobre | $$$ | Obudowy skrzyni biegów, koła, lekkie ramy |

| PEEK (polieterowo-eterowo-keton) | Wysoka (dla plastików) | Doskonały | $$$$ (plastik wysokiej wydajności) | Zębatki, tuleje, izolatory elektryczne |

| Delrin (POM) | Umiarkowany | Dobre | $$ | Łożyska, dystanse, mechanizmy wewnętrzne |

Jak wybrać najlepszy materiał na części mechaniczne CNC

Brzmi to skomplikowanie? Oto proste podejście: zacznij od wymagań Twojej aplikacji. Na przykład, jeśli potrzebujesz lekkich i niedrogich części mechanicznych CNC, stopy aluminium takie jak 6061 są pierwszym wyborem w zastosowaniach motoryzacyjnych ogólnych. Dla warunków wysokiego obciążenia i temperatury – pomyśl o silnikach wyścigowych lub wytrzymałości na poziomie lotniczym – tytan wyróżnia się wyjątkową wytrzymałością przy niskiej wadze oraz odpornością na korozję.

- Aluminium 6061 : Bardzo dobra obrabialność, opłacalność, idealny do prototypów i niemieskich konstrukcyjnych części.

- Aluminium 7075 : Wyższa wytrzymałość, stosowane w zastosowaniach sportowych lub wyścigowych.

- Stal nierdzewna : Najlepszy do części narażonych na wilgoć, sól lub chemikalia – pomyśl o wydechach lub elementach mocujących.

- Tytan : Idealny do kluczowych elementów silnika lub zawieszenia, gdzie ważna jest oszczędność masy i ekstremalna trwałość, choć wiąże się to z wyższym kosztem i trudnościami w obróbce.

- PEEK/Delrin : Stosowane do precyzyjnych elementów z tworzywa sztucznego wykonanych metodą CNC, gdzie wymagana jest odporność chemiczna, niski współczynnik tarcia lub izolacja elektryczna.

Inne istotne czynniki do rozważenia

- Wykorzystanie maszynowe : Miększe metale, takie jak aluminium, skracają czas obróbki i zużycie narzędzi, podczas gdy tytan i stal nierdzewna wymagają zaawansowanego oprzyrządowania oraz dłuższego czasu.

- Koszt vs. Wydajność : W przypadku części produkowanych masowo, istotne jest znalezienie równowagi między kosztem materiału a jego właściwościami. Materiały o wysokiej wydajności, takie jak tytan czy PEEK, przeznacza się dla kluczowych lub specjalistycznych komponentów CNC.

- Wpływ na środowisko : Zarówno aluminium, jak i tytan są recyklingowe, wspierając zrównoważone wybory produkcyjne.

- Dostępność : Standardowe gatunki aluminium i stali nierdzewnej są powszechnie dostępne, co gwarantuje krótsze czasy realizacji produkcji.

Wybór odpowiedniego materiału to kluczowy krok w zapewnieniu, że Twoje komponenty CNC zapewniają odpowiednią wydajność, trwałość i wartość. W kolejnym kroku przyjrzymy się realnym przykładom, w jaki sposób te wybory materiałowe wpływają na najbardziej wymagające części samochodowe na drodze.

Od bloków cylindrów po uchwyty

Studium przypadku 1: Bloki silników wysokiej klasy

Wyobraź sobie serce samochodu – blok silnika. Przez dziesięciolecia produkcja tej kluczowej części wymagała połączenia ogromnej siły i doświadczonej pracy ręcznej. Dziś produkcja części samochodowych CNC całkowicie odmieniła ten proces. Stosując zaawansowane frezowanie pięcioosiowe CNC, producenci wycinają bloki silników z pełnych odlewów aluminiowych lub żeliwnych, zgodnie z precyzyjnymi modelami CAD aż do najdrobniejszego szczegółu. Zapewnia to, że każdy cylinder, kanał chłodzenia i punkt mocowania znajduje się dokładnie tam, gdzie powinien być, aby osiągnąć optymalną wydajność i niezawodność.

- Dokładność: Tokarka CNC umożliwia osiągnięcie dokładności rzędu kilku mikronów, co jest krytyczne dla utrzymania stabilnego spalania i minimalizacji tarcia.

- Złożoność: Nowoczesne silniki często posiadają skomplikowane kanały dla oleju i cieczy chłodzącej, których niemożliwe byłoby wyprodukowanie tradycyjnymi metodami.

- Dostosowanie do potrzeb klienta: Zespoły wyścigowe i warsztaty specjalistyczne wykorzystują CNC do tworzenia niestandardowych bloków silników dopasowanych do unikalnych wymagań mocy i chłodzenia – przykład części samochodowych CNC na najwyższym poziomie.

Nie jest przesadą powiedzenie, że dzisiejsze silniki o wysokiej wydajności – niezależnie od tego, czy są przeznaczone do codziennego użytku, czy też do wyścigów – zawdzięczają swoją skuteczność i trwałość precyzyjnym, toczone komputerowo (CNC) komponentom motoryzacyjnym. Mając to na uwadze, zobaczmy, jak toczenie CNC wpływa na inne kluczowe systemy.

Studium przypadku 2: Lekkie elementy zawieszenia

Czy kiedykolwiek zastanawiałeś się, jak współczesne samochody osiągają równowagę między komfortem, zwrotnością a siłą? Wystarczy spojrzeć na system zawieszenia. Elementy takie jak zwrotnice, wahacze i uchwyty zawieszenia są toczone komputerowo (CNC) z lekkich stopów aluminium, przy użyciu frezarek CNC o wielu osiach. Proces ten umożliwia redukcję masy bez pogarszania trwałości – co jest kluczowe zarówno dla oszczędności paliwa, jak i dla właściwości jezdnych.

- Optymalizacja masy: Toczenie CNC usuwa nadmiarowy materiał, pozostawiając jedynie tyle, ile jest konstrukcyjnie konieczne. Efektem są lżejsze, a jednocześnie mocniejsze części, które przyczyniają się do lepszej jakości jazdy i obniżenia emisji.

- Powtarzalność: Każda część jest identyczna, co gwarantuje przewidywalną dynamikę pojazdu i bezpieczeństwo.

- Wolność projektu: Zaawansowane geometrie — takie jak wydrążone sekcje czy zintegrowane punkty montażowe — są możliwe dzięki zaawansowanym technikom CNC.

Te części samochodowe CNC są dowodem na to, jak technologia może posuwać granice inżynierii samochodowej, czyniąc pojazdy bezpieczniejszymi i bardziej czułymi na drodze.

Studium przypadku 3: Komponenty skrzyni biegów i układu napędowego CNC

Płynne zmienianie biegów to coś, czego się po prostu spodziewamy, ale w tle pracują niezauważani bohaterowie — komponenty skrzyni biegów CNC. Precyzyjne frezowanie CNC odgrywa kluczową rolę w tworzeniu zębatek, wałków i obudów, które muszą wytrzymać ogromne siły i ciągły ruch. Efekt? Układy napędowe, które skutecznie i niezawodnie przekazują moc, niezależnie od tego, czy jest to rodzinny sedan, czy wysokowydajny samochód sportowy.

- Precyzja zębatek: CNC gwarantuje, że każdy ząb zębatki jest wykonany z absolutną dokładnością, zmniejszając hałas i zużycie.

- Wersatility materiału: Do obróbki stosuje się zarówno stal, jak i lekkie stopy, by osiągnąć optymalną wydajność i trwałość.

- Zapewnienie jakości: Każdy etap produkcji towarzyszą rygorystyczne inspekcje, gwarantujące, że każdy element transmisji CNC spełnia surowe standardy.

Studium przypadku 4: Niestandardowe uchwyty i wykończenie wnętrza

Nie każdy komponent samochodowy wykonany na tokarce CNC jest ukryty pod maską. CNC wykorzystywana jest również do produkcji niestandardowych uchwytów, obramowań deski rozdzielczej, a nawet dekoracyjnych listew. Często wymagają one skomplikowanych projektów i perfekcyjnego wykończenia, co podkreśla wszechstronność CNC zarówno w zastosowaniach funkcjonalnych, jak i estetycznych.

- Dostosowanie do potrzeb klienta: Elementy wnętrza i nadwozia o niestandardowym wzornictwie są łatwo wytwarzane – od unikalnych atrap chłodnic do znaków firmowych.

- Dopasowanie i wykończenie: Obróbka CNC zapewnia wyraźne linie i precyzyjne dopasowanie, podnosząc ogólny wygląd i jakość pojazdu.

Studium przypadku 5: Obudowy silników i zespołów elektronicznych CNC

Wraz z rozwojem pojazdów elektrycznych, obudowy silników CNC i elementów elektronicznych zyskują na znaczeniu. Obróbka CNC jest wykorzystywana do tworzenia wytrzymałych obudów dla silników elektrycznych, zestawów baterii i wrażliwych układów elektronicznych – chroniąc je przed ciepłem, wibracjami i zagrożeniami środowiskowymi.

- Zarządzanie cieplne: CNC umożliwia integrację chłodzących żeber i kanałów bezpośrednio w projekcie obudowy.

- Precyzyjne dopasowanie: Gwarantuje idealne dopasowanie wszystkich komponentów dla maksymalnej wydajności i bezpieczeństwa.

- Blok cylindrowy i głowica – precyzja i złożoność dla wysokiej wydajności.

- Zawieszenia i dźwignie sterujące – lekkie, wytrzymałe i powtarzalne.

- Koła zębate i wały skrzyni biegów – niezawodna i płynna transmisja mocy.

- Niestandardowe uchwyty i listwy – funkcjonalne i estetyczne usprawnienia.

- Obudowy silników – ochrona i chłodzenie dla systemów napędowych elektrycznych.

Od części samochodowych CNC napędzających silnik po części auto CNC określających wygląd i wrażenia użytkownika, obróbka CNC stanowi o nowoczesnych innowacjach w motoryzacji. Dalej porównamy te zaawansowane techniki z tradycyjnymi metodami produkcji i sprawdzimy, gdzie CNC naprawdę się wyróżnia.

Tokarka CNC kontra odlewanie i kucie

Porównanie metod produkcji

W przypadku obróbki części samochodowych wybór metody wytwarzania może zdecydować o powodzeniu projektu. Czy warto zastosować obróbkę CNC, czy tradycyjne metody, takie jak odlewanie czy kucie, są lepszym rozwiązaniem? Przeanalizujmy mocne i słabe strony każdej z metod, aby podjąć trafną decyzję dotyczącą kolejnego projektu związanego z obróbką części samochodowych.

| Czynnik | Obróbka CNC | FORMOWANIE | Wyroby szlachetne |

|---|---|---|---|

| Precyzja/Dopuszczalne odchylenia | Wyjątkowa (ciasne tolerancje, idealna do części wymagających dokładności) Idealna do obróbki części samochodowych, takich jak głowice cylindrowe i przekładnie. |

Zmienna (zależy od metody; precyzyjne odlewanie w modelach traconych, mniej dokładne odlewanie w piasku) | Wysoka dla wymiarów, ale może wymagać dodatkowego obrabiania dla końcowych tolerancji |

| Opracowanie powierzchni | Doskonała (gładka, gotowa do montażu powierzchnia) | Dobra do przeciętnej (może wymagać dodatkowej obróbki, zwłaszcza przy odlewie w piasku) | Dobra, ale często wymaga dodatkowego wykończenia powierzchni krytycznych |

| Odpady materialne | Wyższa (proces dektywny, usunięcie materiału z bryły) | Niska (bliskie kształtu końcowego, mniej odpadów) | Niska (efektywne wykorzystanie materiału, szczególnie przy kuciu matrycowym) |

| Koszt narzędzi | Niski do przeciętnego (nie wymaga specjalnych form ani matryc; szybkie zmiany projektowe) | Wysoki koszt początkowy (formy są drogie, szczególnie przy małych partiach) | Wysoki (matryce i prasy są drogie, najlepsze do dużych serii produkcyjnych) |

| Złożoność części | Niespotykane (może łatwo tworzyć złożone, szczegółowe kształty i cechy wewnętrzne) | Doskonały do złożonych kształtów (szczególnie odlewnictwo precyzyjne), ale zmiany projektowe są powolne | Ograniczony (najlepszy do prostych, masowych części; złożone kształty wymagają dodatkowego obrabiania) |

| Idealna wielkość produkcji | Najlepszy do prototypów, produkcji niskiej do średniej wielkości lub produkcji wieloasortymentowej | Najlepszy do produkcji masowej o dużej ilości sztuk (koszt przypadający na jedną jednostkę maleje wraz ze wzrostem ilości) | Najlepszy do produkcji dużej ilości, szczególnie części wymagających maksymalnej wytrzymałości i trwałości |

Kiedy warto wybrać obróbkę CNC?

Jeśli projekt wymaga ścisłych tolerancji, skomplikowanych geometrii lub częstych zmian konstrukcyjnych, to toczenie CNC części samochodowych jest oczywistym wyborem. Ta metoda doskonale sprawdza się w przemyśle motoryzacyjnym przy produkcji prototypów, części niestandardowych oraz małych i średnich seriach – zwłaszcza, gdy precyzja jest nie do zanegowania. Na przykład szybkie prototypowanie elementów silnika lub uchwytów niestandardowych jest znacznie bardziej efektywne przy zastosowaniu CNC niż odlewu czy kucia.

- Wzornictwo i elastyczność projektowania: CNC pozwala na szybkie iteracje bez kosztownych nowych form odlewniczych czy matryc.

- Złożoność: Skrzydełka, kanały wewnętrzne i precyzyjne dopasowania są łatwo osiągalne.

- Wersatility materiału: CNC współpracuje z szerokim zakresem metali i tworzyw sztucznych, wspierając innowacje w obróbce części samochodowych.

Gdzie blask dają odlewanie i kucie

Do produkcji masowej, wrażliwej cenowo – myśl o tysiącach czy milionach identycznych części – odlewanie i kucie są często bardziej opłacalne. Kucie to pierwszy wybór dla elementów krytycznych dla wydajności, wymagających maksymalnej wytrzymałości, takich jak wały korbowe i tłoki. Odlewanie, szczególnie metodą traconego wosku, jest idealne do skomplikowanych kształtów, które nie wymagają późniejszej obróbki skrawaniem lub gdy wykończenie powierzchni nie jest kluczowe.

- Kuźnictwo: Najlepsze do części narażonych na duże naprężenia i obciążenia cykliczne, dzięki ulepszonej strukturze ziarnistej i trwałości.

- Lanie: Odpowiednie do skomplikowanych kształtów i serii wielkowymiarowych, takich jak obudowy czy niektóre elementy skrzyni biegów.

Przykład praktyczny: Wybór odpowiedniej metody

Wyobraź sobie, że potrzebujesz nowego korpusu skrzyni biegów dla wersji limitowanej samochodu sportowego. Chcesz, aby była lekka, dokładnie wytoczona i łatwo dopasowana do ewentualnych zmian projektowych. W takim przypadku najlepszym rozwiązaniem będzie przetwarzanie części samochodowych za pomocą tokarki CNC. Natomiast jeśli produkujesz na dużą skalę felgi do standardowego sedana, odlewanie może zapewnić najlepszy kompromis cenowy i efektywności.

Ostatecznie najlepsza metoda zależy od Twoich priorytetów – precyzji, kosztów, wielkości produkcji i złożoności części. Poprzez zrozumienie tych różnic, możesz wybrać odpowiednie podejście do obróbki samochodowej dla swoich potrzeb. Dalej dowiemy się, jak rygorystyczne normy jakości i wymagania dotyczące precyzji wpływają na przemysł CNC w produkcji części samochodowych.

Dążenie do precyzji i kontroli jakości w częściach samochodowych CNC

Standardy jakości i precyzja

Gdy myślisz o bezpieczeństwie i wydajności współczesnego samochodu, każdy detal ma znaczenie. Ale jak producenci mogą zagwarantować, że każda część obróbki CNC —od zębatek silnika po ramiona zawieszenia—odpowiada najwyższym standardom? Odpowiedź tkwi w nieustannym dążeniu do jakości, precyzji oraz certyfikacji branżowej.

Wyobraź sobie składanie samochodu, w którym nawet ułamek milimetra może decydować o bezawaryjnej pracy albo katastrofalnym uszkodzeniu. W przemyśle CNC , ten poziom dokładności nie jest opcjonalny – to podstawa zaufania i niezawodności.

- Dokładność i spójność: Części samochodowe wymagają tolerancji mierzonych w mikronach. Niewielkie odchylenie może prowadzić do przedwczesnego zużycia, mniejszej wydajności, a nawet zagrażać bezpieczeństwu.

- Powtarzalność: Maszyny CNC, kierowane zaawansowanym oprogramowaniem i wspierane pomiarami w czasie rzeczywistym, wytwarzają identyczne części w każdym cyklu produkcji. Dzięki temu każdy pojazd opuszczający linię produkcyjnej działa zgodnie z oczekiwaniami.

- Ścisłe inspekcje: Technologie takie jak współrzędnościowe maszyny pomiarowe (CMM), skanery laserowe czy zautomatyzowane systemy wizyjne sprawdzają każdy wymiar i powierzchnię, wykrywając wady niewidoczne dla ludzkiego oka.

Nowoczesne pięcioosiowe maszyny CNC mogą utrzymywać tolerancje na poziomie ±0,005 mm, co jest niezbędne dla precyzyjnych komponentów silnikowych.

Certyfikaty, które wyznaczają standard

Jednak sama precyzja nie wystarczy. Przemysł motoryzacyjny przemyśle CNC jest regulowany przez surowe systemy zarządzania jakością – przede wszystkim IATF 16949 i ISO 9001 certyfikatami. Co one oznaczają dla Twojego kolejnego projektu precyzyjnej obróbki skrawaniem w branży motoryzacyjnej?

- IATF 16949: Jest to standard jakości dla przemysłu motoryzacyjnego, oparty na fundamencie ISO 9001, ale dostosowany do specyficznych wymagań sektora motoryzacyjnego. Obejmuje on wszystko – od projektowania i produkcji po instalację i serwis, skupiając się na zapobieganiu błędom i wymaganiom konkretnych klientów.

- ISO 9001: Globalnie uznawany standard jakości, gwarantujący powtarzalność procesów, ich dokumentację oraz ciągłą poprawę.

Warsztaty posiadające certyfikaty nie tylko spełniają wymagania regulacyjne, ale również dają gwarancję dostawy produktów bez błędów obróbka części samochodowych —od pierwszego prototypu po produkcję seryjną.

Jak CNC osiąga ścisłe tolerancje

Brzmi skomplikowanie? Oto jak to działa w praktyce:

- Zaawansowane narzędzia: Narzędzia tnące wysokiej jakości z powłoką zmniejszają zużycie i utrzymują ostrość, co jest kluczowe dla dokładności na poziomie mikronów.

- Kontrola klimatu: Stabilne warunki środowiskowe zapobiegają rozszerzalności cieplnej materiału, gwarantując, że każdy część obróbki CNC jest zgodny z dokumentacją.

- Monitorowanie w trakcie procesu: Son dy i czujniki zapewniają natychmiastową informację zwrotną, umożliwiając dokonywanie poprawek przed ukończeniem części.

Inwestując w te technologie i przestrzegając światowej klasy systemów jakości, przemyśle CNC zapewnia, że każdy komponent samochodowy jest zaprojektowany z myślą o bezpieczeństwie, niezawodności i optymalnej wydajności.

Dalej omówimy najczęstsze wyzwania w zakresie frezowania CNC w przemyśle motoryzacyjnym – oraz jak czołowi producenci radzą sobie z nimi, by osiągać doskonałość na dużą skalę.

Radzenie sobie z wyzwaniami w przetwórstwie CNC w przemyśle motoryzacyjnym

Główne zalety produkcji motoryzacyjnej z zastosowaniem CNC

Kiedy weźmie się pod uwagę precyzję i elastyczność, jakie zapewnia technologia CNC w przemyśle motoryzacyjnym, łatwo zrozumieć, dlaczego stała się podstawą współczesnej produkcji samochodów. Jednak co czyni przetwórstwo CNC w przemyśle motoryzacyjnym tak atrakcyjnym dla producentów i inżynierów?

- Nieosiągalna wcześniej precyzja i powtarzalność: Maszyny CNC mogą produkować tysiące identycznych, wysoce dokładnych części – co jest kluczowe dla bezpieczeństwa i wydajności pojazdów.

- Złożona geometria staje się prosta: Maszyny wieloosiowe do przemysłu motoryzacyjnego mogą frezować, toczyć i wiercić skomplikowane kształty, które byłyby niemożliwe do wykonania ręcznie lub za pomocą tradycyjnych narzędzi.

- Wersatility materiału: Niezależnie od tego, czy potrzebujesz lekkiego aluminium, wytrzymałej stali nierdzewnej czy plastiku o wysokiej wydajności, systemy CNC do przemysłu motoryzacyjnego potrafią obrabiać szeroki wachlarz materiałów.

- Skalowalność: Warsztaty z maszynami CNC mogą szybko przechodzić od pojedynczych prototypów do produkcji seryjnej o dużej skali, bez konieczności dużych przebudowań, co czyni je idealnym wyborem zarówno dla niestandardowych, jak i masowych części samochodowych.

- Automatyzacja i efektywność: Zaawansowane maszyny do przemysłu motoryzacyjnego mogą pracować 24/7, co obniża koszty pracy i przyspiesza dostawy.

Potencjalne wyzwania w obróbce CNC dla przemysłu motoryzacyjnego

Brzmi idealnie? Nie do końca. Mimo wszystkich tych zalet, obróbka CNC w motoryzacji wiąże się również z własnymi przeszkodami. Zrozumienie ich jest kluczowe przy podejmowaniu decyzji dotyczących Twojego następnego projektu.

- Wysoki koszt początkowy: Koszt zaawansowanych 5-osiowych maszyn motoryzacyjnych oraz oprogramowania CAM może być znaczny, zwłaszcza dla małych lub średnich zakładów.

- Złożoność programowania: Tworzenie precyzyjnych ścieżek narzędzi dla złożonych części wymaga doświadczonych programistów i potężnego oprogramowania. Błędy w konfiguracji CAM mogą prowadzić do kosztownych błędów lub odpadów.

- Ograniczenia wielkości części: Każdy automat CNC ma maksymalne zakresy przesuwu. Zbyt duże bloki silnika lub części podwozia mogą wymagać specjalistycznego sprzętu lub wielokrotnych ustawień, co może wpływać na dokładność i efektywność.

- Zużycie i konserwacja narzędzi: Obróbka trudnych stopów samochodowych przyspiesza zużycie narzędzi, wpływając zarówno na jakość powierzchni, jak i dokładność wymiarową. Bez skutecznej konserwacji, mogą wystąpić nieplanowane przestoje i problemy jakościowe.

- Wymagania dotyczące kontroli jakości: Tokarska obróbka CNC w motoryzacji musi spełniać ścisłe tolerancje i podlegać rygorystycznym kontrolom. Fluktuacje w partiach surowców lub czynniki środowiskowe mogą utrudniać nawet najbardziej zaawansowanym systemom jakości.

Jak czołowe warsztaty pokonują trudności związane z CNC w motoryzacji

Jak więc doświadczeni producenci radzą sobie z tymi wyzwaniami, nie pozwalając, by hamowały ich postęp? Odpowiedź tkwi w połączeniu technologii, optymalizacji procesów i inteligentnego planowania:

- Optymalizacja procesów: Warsztaty wykorzystują adaptacyjne ścieżki narzędzi i monitorowanie w czasie rzeczywistym, aby zmniejszyć zużycie narzędzi, odkształcenia i wady powierzchni. Dzięki temu maszyny samochodowe pracują płynnie, a części pozostają w granicach tolerancji.

- Zaawansowane oprogramowanie CAM: Nowoczesne systemy CAM umożliwiają symulację i weryfikację przed rozpoczęciem obróbki, pozwalając wczesne wykrycie błędów w programowaniu i minimalizując marnotrawstwo.

- Produkcja hybrydowa: W przypadku komponentów o dużych gabarytach lub bardzo skomplikowanej geometrii łączenie toczenia CNC z innymi metodami (takimi jak odlewanie czy produkcja addytywna) może zapewnić optymalne rezultaty.

- Automatyka i robotyka: Automatyczne systemy transportu materiału i kontrola w trakcie procesu zmniejszają potrzebę pracy ręcznej, skracają czas cyklu i gwarantują spójność – nawet przy dużych seriach produkcyjnych w branży motoryzacyjnej.

- Ciągłe szkolenia: Utrzymanie operatorów na bieżąco z najnowszym oprogramowaniem, możliwościami maszyn i normami jakościowymi jest kluczowe dla osiągnięcia wysokiej klasy precyzji w obróbce CNC dla przemysłu motoryzacyjnego.

Ostatecznie, mimo istnienia wyzwań, najbardziej zaawansowane maszyny motoryzacyjne i wykwalifikowane zespoły zamieniają te przeszkody w możliwości innowacyjności i efektywności. Oceniając swoje opcje, pamiętaj, że wybór odpowiedniego partnera może znacząco wpłynąć na wynik. W kolejnym kroku dowiemy się, jak wybrać partnera w zakresie produkcji CNC, który naprawdę rozumie wymagania świata motoryzacji.

Jak wybrać partnera w produkcji CNC dla części motoryzacyjnych

Znalezienie odpowiedniego partnera do obróbki CNC w branży motoryzacyjnej

Gdy przyjdzie czas na realizację kolejnego projektu CNC dla samochodu, wybór partnera produkcyjnego jest równie ważny jak projektowanie samego produktu. Wyobraź sobie wprowadzenie nowego komponentu pojazdu i napotkanie opóźnień lub problemów z jakością tylko dlatego, że dostawca nie posiada odpowiedniej wiedzy lub certyfikacji. Jak uniknąć takich przeszkód i upewnić się, że części samochodowe produkowane metodą CNC spełniają najwyższe standardy?

Zacznij od pytania: Czy potencjalny partner ma udowodnione doświadczenie w zakresie usług tokarskich dla przemysłu motoryzacyjnego? Czy jest wyposażony w możliwość obróbki zaawansowanych materiałów i złożonych geometrii? Czy posiada certyfikaty takie jak IATF 16949, które są niezbędne dla zapewnienia jakości w motoryzacji?

- Doświadczenie motoryzacyjne: Poszukaj historii realizacji projektów związanych z precyzyjną obróbką CNC dla OEM-ów lub dostawców pierwszego szczebla.

- Certyfikaty jakości: IATF 16949 oraz ISO 9001 to podstawowe wymagania dla każdego poważnego dostawcy usług tokarskich w branży motoryzacyjnej. Świadczą one o tym, że procesy produkcji dostawcy spełniają rygorystyczne wymagania branżowe dotyczące śledzenia, kontroli procesów i ciągłej poprawy.

- Doświadczenie w zakresie materiałów i procesów: Najlepsi partnerzy wiedzą, jak zoptymalizować zarówno metale, jak i tworzywa sztuczne pod kątem wydajności, kosztów i możliwości produkcyjnych – kluczowe w wymagających zastosowaniach CNC w motoryzacji.

- Zaawansowana technologia: Dostęp do wieloosiowych maszyn CNC, zautomatyzowanej kontroli jakości oraz solidnych systemów cyfrowych gwarantuje precyzję i efektywność na każdym etapie produkcji.

- Elastyczne możliwości produkcyjne: Niezależnie od tego, czy potrzebujesz pojedynczego prototypu, czy tysięcy komponentów, dostawca powinien dostosować się do Twoich potrzeb – bez kompromitowania jakości czy czasu realizacji.

- Przeźroczysta komunikacja: Otwarta i reaktywna pomoc techniczna oraz jasne aktualizacje projektu są kluczowe dla sprawnego uruchomienia i dalszych sukcesów.

Gdy szukasz partnera, który łączy w sobie te cechy, rozważ specjalistę takiego jak Shaoyi Metal Technology Co., Ltd. Jako wiodący chiński dostawca kompleksowych rozwiązań z zakresu precyzyjnych metalowych części samochodowych, Shaoyi łączy certyfikowane zgodnie z IATF 16949 systemy jakości, zaawansowaną technologię wytwarzania CNC dla przemysłu motoryzacyjnego oraz doświadczenie zdobyte przy współpracy z globalnymi markami motoryzacyjnymi. Jeden punkt kontaktu wspiera każdy etap realizacji Twojego projektu – od szybkiego tworzenia prototypów po produkcję seryjną. Aby poznać profesjonalne rozwiązania dla części samochodowych, odwiedź cNC maszyny elementy samochodowe aby zobaczyć, jak mogą wesprzeć Twoją kolejną innowację w zakresie CNC dla motoryzacji.

Wybór odpowiedniego tokarza samochodowego to nie tylko kwestia ceny – to zaufanie, wiedza i możliwość dostarczenia wysokiej jakości części, które utrzymają Twoje pojazdy w ruchu. Współpracując z odpowiednim partnerem, odważnie i skutecznie odmienisz swój wizerunek motoryczny.

Często zadawane pytania o części samochodowe wytwarzane na tokarkach CNC

1. Co oznacza skrót CNC w produkcji samochodowej?

CNC to skrót od Computer Numerical Control (sterowanie numeryczne komputerowe). W sektorze motoryzacyjnym odnosi się to do maszyn wykorzystujących komputerowo sterowane instrukcje do formowania materiałów w precyzyjne części samochodowe, zapewniając wysoką dokładność, powtarzalność i jakość elementów takich jak bloki silnika, ramiona zawieszenia czy specjalistyczne wsporniki.

2. Jakie typy maszyn CNC są najczęściej stosowane do produkcji części samochodowych?

Najczęściej stosowanymi maszynami CNC w produkcji samochodów są frezarki (3-osiowe i 5-osiowe) do skomplikowanych kształtów oraz tokarki CNC do części cylindrycznych, takich jak wały i tłoki. Dodatkowe typy obejmują wiercenie CNC, szlifowanie, plazmowe, laserowe i wodno-strumieniowe maszyny tnące, z których każda jest dobierana w zależności od konkretnych wymagań dotyczących części.

3. Jak obróbka CNC porównuje się do odlewnictwa i kucia w przypadku części samochodowych?

Obróbka CNC oferuje wyższą precyzję i elastyczność, co czyni ją idealną do produkcji niskoseryjnej i średnioseryjnej, prototypów oraz skomplikowanych części. Odlewanie i kucie są bardziej opłacalne przy dużych seriach produkcyjnych, jednak mogą nie zapewniać tak ciasnych tolerancji i szybkiej adaptacji projektu, jaką oferuje CNC.

4. Dlaczego dobór materiału jest ważny przy wytwarzaniu części samochodowych metodą CNC?

Wybór odpowiedniego materiału – takiego jak stopy aluminium, stal nierdzewna, tytan czy tworzywa inżynierskie – wpływa na wytrzymałość, wagę, trwałość i koszt części samochodowych. Odpowiedni wybór gwarantuje optymalną wydajność i długą żywotność dla każdego zastosowania motoryzacyjnego.

5. Na co należy zwracać uwagę przy wyborze partnera do precyzyjnej obróbki CNC w branży motoryzacyjnej?

Warto zwrócić uwagę na partnera z udowodnionym doświadczeniem w branży motoryzacyjnej, posiadającego certyfikaty IATF 16949 i ISO 9001, nowoczesne technologie CNC oraz możliwość skalowania produkcji. Firmy takie jak Shaoyi Metal Technology Co., Ltd. oferują kompleksowe usługi – od wytwarzania prototypów po produkcję seryjną – gwarantując jakość i skuteczność na każdym etapie realizacji projektu.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —