Porównanie dostawców tłocznictwa motoryzacyjnego: Skróć listę w kilka godzin

Zacznij od pewnej podstawy – przegląd skierowany do nabywcy

Gdy musisz znaleźć dostawców tłocznictwa motoryzacyjnego, czas to pieniądz – a także poprawne dobranie partnera. Globalny rynek tłocznictwa metalowego w motoryzacji szybko się zmienia, a Ameryka Północna, Europa i Azja-Pacyfik są liderami w zakresie zaawansowanej produkcji, surowych standardów jakości oraz rosnącego nacisku na lekkie i wysokowydajne komponenty motoryzacyjne (Mordor Intelligence) . Jednak wśród setek firm zajmujących się tłoczeniem w Twojej okolicy i na całym świecie, jak szybko stworzyć listę krótką, która spełni potrzeby Twojego projektu na rok 2025?

Dlaczego wybór odpowiedniego tłocznika ma znaczenie

Wyobraź sobie uruchomienie nowej platformy pojazdu lub zwiększenie skali produkcji pojazdów elektrycznych. Dobry partner w zakresie stampowania automotive pomoże Ci osiągnąć założone koszty, jakość i terminy dostaw—podczas gdy błędny wybór może prowadzić do przekroczenia terminów, ucieczki problemów jakościowych lub kosztownej przeróbki. Stamping metalowy w przemyśle motoryzacyjnym leży u podstaw paneli karoseryjnych, tac baterii, struktur odpornych na zderzenia oraz skomplikowanych wsporników wnętrza. Wybór dostawcy z odpowiednimi certyfikatami, kontrolowanymi procesami i wystarczającą pojemnością jest kluczowy zarówno dla ugruntowanych OEM-ów, jak i szybko rozwijających się dostawców II rzutu.

Dla kogo jest ta lista

- Zespoły zakupów OEM i I rzutu: Poszukujące sprawdzonych partnerów do wytwarzania dużych serii części do stampowania automotive o kluczowym znaczeniu dla bezpieczeństwa.

- Inżynierowie i menedżerowie projektów: Szukający dostawców z zaawansowanym oprzyrządowaniem, wsparciem DFM i dojrzałością PPAP.

- Startupy i innowatorzy w branży mobility: Potrzebujące szybkich i opłacalnych rozwiązań metal stamping w pobliżu dla niskich do średnich wielkości serii lub produkcji prototypów.

- Kupujący z rynku wtórnego i serwisu: Kładący nacisk na reaktywną, elastyczną pojemność i wsparcie typu quick-turn.

Jak korzystać z tego przewodnika

- Czasy przygotowania narzędzi: Procesy: 2–4 tygodnie, narzędzia stalowe: 8–16 tygodni.

- Standardy jakości: Najlepsi dostawcy dążą do poziomu PPM (liczba wadliwych sztuk na milion) poniżej 500 dla serii produkcyjnych.

- Czynniki wpływające na koszty: Strategia narzędziowa, dobór materiałów i wielkość zamówienia znacząco wpływają na cenę pojedynczej części.

- Certyfikaty: W wąskim wyborze uwzględniono IATF 16949, ISO 9001 oraz potwierdzone doświadczenie w zakresie PPAP.

- Pełna śledzalność i doświadczenie w uruchamianiu produkcji: Wyboru dokonano wśród dostawców z udowodnionym doświadczeniem w uruchamianiu programów motoryzacyjnych i wysokim poziomem śledzalności.

- Co nowego w 2025 roku: W kolejnych latach należy spodziewać się większej liczby tłoczonych elementów konstrukcji akumulatorów pojazdów elektrycznych, wyższej zawartości aluminium oraz bardziej rygorystycznych audytów śledzenia jakości.

Strategia doboru narzędzi może wpłynąć na koszt pojedynczej części w zakresie 15–25% w trzyletnim programie.

Każda analiza dostawcy zawarta w tym przewodniku obejmuje jasne wskazówki dotyczące zalet i wad, przypadków zastosowania, certyfikatów, informacji o pojemności, a także streszczenia w formie skrótowej. W dalszej części otrzymasz również praktyczne narzędzia — takie jak lista kontrolna do zapytań ofertowych (RFQ), macierz decyzyjna przyporządkowująca cechy części do procesów tłoczenia oraz tabelę porównawczą tolerancji, materiałów, strategii matrycowych, minimalnych wielkości zamówień, udźwigu pras oraz orientacyjnych czasów realizacji. Niezależnie od tego, czy poszukujesz firm zajmujących się tłoczeniem w Twojej okolicy, czy oceniasz światowych liderów, ten przewodnik pomoże Ci sklasyfikować opcje, skrócić cykle zakupowe i zminimalizować ryzyko.

Metodyka i punktacja, na które Kupujący mogą polegać

Brzmi to skomplikowanie? Gdy masz do wyboru kilkadziesiąt dostawców blach do przemysłu motoryzacyjnego, posiadanie jasnego i powtarzalnego procesu oceny nie jest tylko pomocne – jest konieczne. Niezależnie od tego, czy tworzysz listę dostawców pierwszego rzutu dla przemysłu motoryzacyjnego, czy pozyskujesz blachy metalowe do komponentów samochodowych, zrozumienie sposobu oceny każdego dostawcy pomoże Ci podejmować świadome i uwzględniające ryzyko decyzje. Przeanalizujmy kryteria, źródła danych i narzędzia, które umożliwiają porównywanie „jabłko do jabłka”.

Kryteria Oceny I Wagi

Zauważysz, że nie wszystkie czynniki są jednakowo ważne. W ten sposób oceniamy najistotniejsze atrybuty dotyczące pozyskiwania części ze sztancy do motoryzacji:

| Kryteria | Waga (%) |

|---|---|

| Certyfikaty i gotowość do PPAP | 20 |

| Możliwości procesu (Cp/Cpk) | 15 |

| Strategia narzędziowa i trwałość matryc | 15 |

| Eksperckie umiejętności w zakresie materiałów (aluminium, AHSS) | 10 |

| Moce produkcyjne i zakres pras | 10 |

| Wyniki jakości (PPM, FAI/Inspekcja) | 10 |

| Inżynieria Współpraca i DFM | 10 |

| Kwestie handlowe (TCO, logistyka) | 10 |

Certyfikaty i dojrzałość PPAP (Proces zatwierdzania części produkcyjnych) są najważniejsze, ponieważ pokazują, że dostawca potrafi systematycznie spełniać surowe standardy jakościowe w motoryzacji (Quality-One PPAP Overview) . Zdolność procesu (mierzona przez Cp/Cpk) oraz skuteczne strategie narzędziowe gwarantują powtarzalną jakość i długi czas życia matryc – kluczowe dla programów masowej produkcji metodą tłoczenia metali w motoryzacji.

Źródła danych i weryfikacja

Wyobraź sobie, że porównujesz producenta matryc do tłoczenia metali w Twoim regionie z kilkoma firmami zajmującymi się tłoczeniem metali w stanie Ohio. Jak zweryfikować deklaracje? Oto przydatna lista kontrolna:

- Poproś o certyfikaty IATF 16949 i ISO 9001 w celu aktualnej weryfikacji systemu jakości.

- Sprawdź przykładowe pakiety PPAP – zwróć uwagę na kompletność i przejrzystość dokumentacji.

- Sprawdź dokumentację FAI (Pierwszej inspekcji wyrobu) w celu potwierdzenia stabilności procesu i śledzenia.

- Sprawdź procedury śledzenia dla przepływu materiałów i procesów, szczególnie dla ważnych dla bezpieczeństwa części samochodowych produkowanych w procesie tłoczenia.

Te kroki pomogą Ci upewnić się, że dokumentacja dostawcy odpowiada rzeczywistości na jego wydziale produkcyjnym, niezależnie od tego, czy współpracujesz z lokalnym producentem tłocznictwa matrycowego, czy większymi firmami zajmującymi się tłoczeniem metali w stanie Ohio.

Jak porównujemy koszty i terminy realizacji

Koszt to nie tylko cena części – to całkowity koszt posiadania (TCO), który obejmuje oprzyrządowanie, materiały, logistykę i ryzyko. Oto, co warto zebrać w każdym zapytaniu ofertowym (RFQ – Request for Quote):

| Pole w zapytaniu ofertowym (RFQ) | Opis |

|---|---|

| Roczne wolumeny | Planowana roczna produkcja |

| Profil wzrostu produkcji | Szybkość wzrostu wolumenów |

| Specyfikacja materiału i grubość | Typ i grubość metalu |

| Tolerancja skumulowana | Wymiary krytyczne i dopuszczalne odchylenia |

| Klasa estetyczna | Wymagania dotyczące wykonczenia powierzchni |

| EAU | Szacowane roczne zużycie |

| Własność narzędzi | Kto jest właścicielem i utrzymuje matrycę |

W przypadku porównywania dostawców należy zapytać o scenariusze amortyzacji – jak koszty narzędzi są rozłożone na wolumen – oraz ocenić ryzyka, takie jak długie czasy dostawy stali narzędziowej lub dostępność blachy. Dla projektów związanych z tłoczeniem metalu w przemyśle motoryzacyjnym te czynniki mogą zadecydować o sukcesie lub niepowodzeniu harmonogramu i budżetu.

Macierz decyzyjna procesu

Nie wiesz, która metoda oznaczania nadaje się do Twoich części samochodowych? Skorzystaj z tej macierzy procesów:

| Cecha części | Najlepsza metoda | DLACZEGO |

|---|---|---|

| Średnia do wysokiej objętości, dokładna powtarzalność | Postępowa forma | Efektywna, spójna, niższy koszt na jednostkę |

| Duże panele lub elementy wielokrotnego formowania | Matryca transferowa | Obsługuje rozmiar/skłoność, elastyczne etapowanie |

| Wysoka głębokość tłoczenia (głębokie naczynia, osłony) | Głębgłębnego wyciągania | Zapobiega rozerwaniu, wspiera głębokość |

| Czyste krawędzie bez zadziorów | Czyste Cięcie | Wysoka jakość krawędzi, kluczowa dla zespołów |

Najlepsze w branży czasy realizacji części tłoczonych do motoryzacji: prototypy w ciągu 2–4 tygodni, miękkie narzędzia w 4–8 tygodni, twarde narzędzia w 8–16 tygodni. Prędkość pracy pras produkcyjnych mieści się zazwyczaj w zakresie 30–120 uderzeń na minutę, w zależności od geometrii i materiału.

Stosując te metody oceny i szablony, możesz z pewnością porównywać firmy zajmujące się tłoczeniem – niezależnie od tego, czy tworzysz listę dostawców pierwszego rzutu dla przemysłu motoryzacyjnego, czy wybierasz się pomiędzy opcjami lokalnymi a ogólnokrajowymi. W dalszej części przyjrzymy się realnym profilom dostawców, aby zobaczyć, jak te kryteria przełożą się na praktykę.

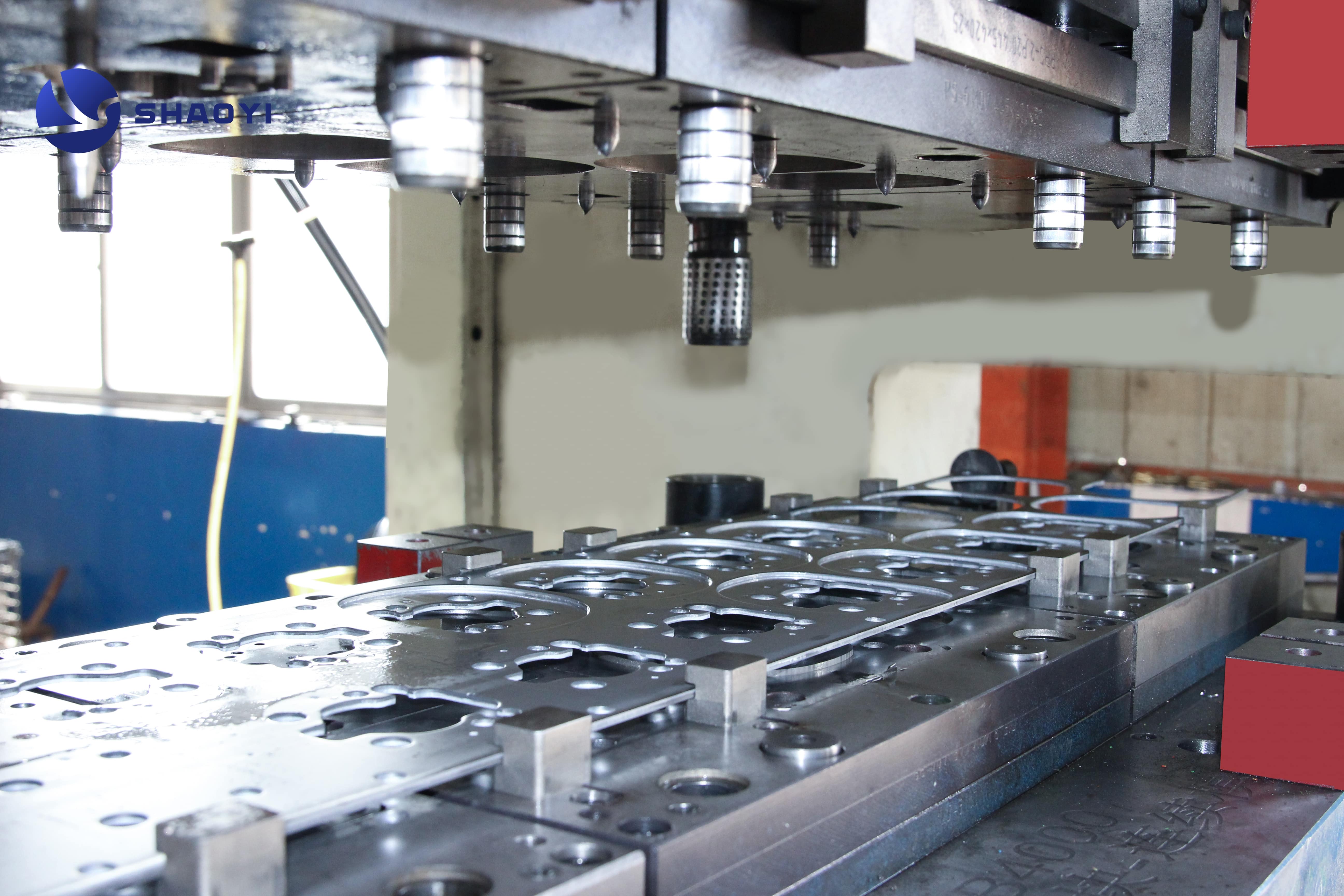

Dostawca Części Metalowych Shaoyi

Wybitne Możliwości

Gdy szukasz dostawcy samochodowych części do wyciskania które łączą prędkość, skalę i precyzję, dostawca części metalowych Shaoyi wyróżnia się jako prawdziwy lider branży. Wyobraź sobie wprowadzenie na rynek nowej platformy pojazdu elektrycznego lub zwiększenie produkcji kluczowych elementów bezpieczeństwa – zintegrowany proces projektowania i wdrażania w produkcji masowej firmy Shaoyi gwarantuje uzyskanie niezawodnych, wysokiej jakości części od koncepcji po dostawę. Firma posiada doświadczenie w tłoczeniu blach samochodowych, skomplikowanych matrycach progresywnych oraz najnowszych zastosowaniach aluminium i AHSS (stali o bardzo dużej wytrzymałości), wspartych zaawansowaną analizą CAE i szybką iteracją narzędziową. Oznacza to mniej niespodzianek, mniejsze tolerancje i szybsze wdrożenia dla Twoich projektów.

Zalety

- Bezproblemowy przejście od projektowania do produkcji masowej, zmniejszenie liczby przekazań projektu i ryzyka

- Certyfikaty IATF 16949 i ISO 9001 potwierdzające jakość systemów w zakresie zgodności globalnej branży motoryzacyjnej

- Biegłość w niestandardowym tłoczeniu metalowych elementów samochodowych, w tym z aluminium i zaawansowanej stali o dużej wytrzymałości (AHSS)

- Własne analizy CAE, formowanie oraz wsparcie szybkiego wyceny w ciągu 24 godzin dla elastycznego rozwoju

- Wydajne systemy CMM i inspekcji optycznej zapewniające spójną i możliwą do śledzenia jakość

- Doświadczenie w zakresie szerokiej gamy tłoczonych elementów metalowych dla przemysłu motoryzacyjnego – od uchwytów po obudowy baterii

- Ufają nam ponad 30 globalnych producentów OEM i dostawców pierwszego rzutu, zarówno przy prototypach, jak i seriach produkcyjnych dużych ilości

- Elastyczne podejście dostosowane do potrzeb klienta – nie ma wymaganego minimalnego nakładu zamówień

- Kompleksowy usługi precyzyjnego tłoczenia metali na zamówienie pod jednym dachem

Wady

- Różnice stref czasowych mogą wymagać dodatkowej koordynacji podczas pilnych analiz DFM

- Dla skomplikowanych projektów taśm nośnych konieczne jest wstępne ustalenie zgodności

- Czasy dostawy mogą być dłuższe przy przyspieszonych zamówieniach niskonakładowych w porównaniu do lokalnych producentów tłoczonych części metalowych

Idealnych przypadków zastosowania

- Uchwyty i elementy konstrukcji baterii dla pojazdów elektrycznych

- Osłony cieplne i elementy systemów zarządzania temperaturą

- Uchwyty czujników i zaciski końcowe

- Konstrukcje siedzeń i wzmocnienia bezpieczeństwa

- Zespoły obudów baterii wymagające ścisłych tolerancji i śledzenia

Certyfikaty i dowody jakości

- Certyfikaty IATF 16949:2016 i ISO 9001 – spełnienie rygorystycznych standardów przemysłu motoryzacyjnego

- Pełna dokumentacja PPAP (Proces Akceptacji Części Wyprodukowanych) oraz śledzenie jakości

- Wewnętrzne testy: UT, RT, MT, PT, ET oraz testy siły odrywania do oceny jakości spawów

- Stałe dostawy precyzyjnych, złożonych zespołów dla globalnych marek motoryzacyjnych

Skrócony opis przypadku

Wyobraź sobie sytuację, w której globalny startup produkujący pojazdy elektryczne musiał obniżyć koszty i zmniejszyć poziom odpadów w przypadku złożonego uchwytu baterii. Współpracując z firmą Shaoyi przy przeprojektowaniu matryc i wykorzystując zintegrowane CAE oraz szybkie prototypowanie, klient osiągnął obniżkę kosztów o 18% oraz zmniejszenie poziomu odpadów o 30% – co przyniosło natychmiastowe oszczędności i długoterminowe poprawy jakości.

| Specyfikacja | Wartość typowa |

|---|---|

| Tolerancja wymiarowa | ±0,05 mm |

| Maksymalna szerokość paska | Do 600 mm |

| Zakres siły prasowania | 80–800 ton |

| Czas realizacji (prototyp) | 2–4 tygodnie |

| Czas realizacji (narzędzie produkcyjne) | 8–16 tygodni |

To, co odróżnia Shaoyi od innych producentów części ze stampowania, to ich zdolność do dostarczania rozwiązań ze stampowania metalu które są zarówno technicznie zaawansowane, jak i komercyjnie praktyczne. Ich usługi precyzyjnego tłoczenia metali na zamówienie obsługuje wszystko od szybkiego prototypowania po produkcję w pełnej skali, czyniąc z nich partnera wyboru dla innowatorów z branży motoryzacyjnej na całym świecie

Oceniając wykaz kandydatów na dostawców tłocznictwa motoryzacyjnego, rozważ, w jaki sposób połączenie technologii, jakości i reaktywności firmy Shaoyi może pomóc Ci sprostać wymagającym uruchomieniom programów – zwłaszcza gdy indywidualne tłocznictwo metali motoryzacyjnych i szybkie realizacje są krytyczne. Następnie przyjrzymy się specjalistom zajmującym się dużymi strukturami dla programów, w których priorytetem są zgrubne i zespoły nadwoziowe.

Gestamp North America

Gdy myślisz o dużych i złożonych złożeniach motoryzacyjnych – pomyśl o Gestamp North America. Wyobraź sobie uruchomienie nowej platformy karoserii (BIW) lub pozyskanie wózków akumulatorowych o dużej wytrzymałości dla pojazdów elektrycznych (EV): potrzebujesz partnera z globalnymi możliwościami tłoczenia, sprawdzonymi kontrolowanymi procesami i głębokimi powiązaniami z największymi dostawcami i producentami samochodów. Operacje Gestamp w Ameryce Północnej zostały zaprojektowane z myślą o tych wyzwaniach, łącząc zaawansowaną technologię z szerokim zasięgiem umożliwiającym wsparcie zarówno dla krajowych, jak i międzynarodowych programów samochodowych.

Możliwości i zasięg

Gestamp prowadzi ponad 100 zakładów tłocznictwa na całym świecie, z silną obecnością w USA i Meksyku. Tylko w stanie Michigan, amerykańskie zakłady Gestamp zatrudniają niemal 900 osób i mają wiele lokalizacji zakładów tłocznictwa, aby obsługiwać lokalnych OEM-ów. Ich zakłady w USA – rozlokowane w stanie Michigan, Tennessee, Alabama, Wirginii Zachodniej i Karolinie Południowej – są zlokalizowane strategicznie w pobliżu głównych ośrodków montażu samochodów, w tym Zakład tłocznictwa GM sieć i obiekty Volkswagen, Mercedes-Benz, Honda i BMW. Bliskość ta redukuje koszty logistyczne i zapewnia szybką reakcję na harmonogramy produkcji OEM.

| ZDOLNOŚĆ | Szczegóły |

|---|---|

| Zakres siły prasowania | Do 2 500 ton (linie transferowe wielostanowiskowe) |

| Materiały | Stal hartowana o ultra wysokiej wytrzymałości, aluminium, stal konwencjonalna |

| Rodzaje procesów | Transferowe, progresywne i hartowanie na gorąco |

| Wsparcie R&D | Lokalne laboratoria do badań wytrzymałości, metrologii i montażu prototypów |

Zalety

- Duża skala — idealne do woluminowych, krytycznych dla bezpieczeństwa konstrukcji nadwozi

- Zaawansowane hartowanie na gorąco dla lekkich, ultra silnych elementów BIW

- Zintegrowane łączenie: spawanie robotyczne, spawanie laserowe i montaż

- Doświadczenie w globalnym uruchamianiu produkcji z największymi na świecie dostawcami samochodów oraz producenci OEM

- Strategiczne lokalizacje zakładów w pobliżu głównych producentów OEM w Ameryce Północnej

- Ciągłe inwestycje w badania i rozwój oraz innowacje procesowe

Wady

- Minimalne wielkości zamówień (MOQ) mogą być wyższe niż u lokalnych producentów tłoczonych części

- Priorytet planowania często przypisany jest dużym produkcjom OEM

- Procesy kontroli zmian mogą być bardziej rygorystyczne ze względu na globalne standardy jakości

Programy najlepszego dopasowania

- Szkielety nadwozia (BIW) oraz elementy konstrukcyjne odpowiadające za bezpieczeństwo przy zderzeniach

- Wsporniki poprzeczne i wzmocnienia podwozia

- Tace akumulatorów dla platform pojazdów elektrycznych

- Duże zespoły wieloetapowe wymagające precyzyjnego łączenia

Dla nabywców oceniających Gestamp lub podobnych globalnych specjalistów od tłoczenia warto:

- Zażądać danych OEE (Ogólnej Efektywności Sprzętu) i PPM (liczby wad na milion części) na poziomie zakładu

- Przejrzeć raporty dotyczące integralności spawów oraz walidację procesu łączenia

- Poprosić o pliki symulacji tłoczenia jako część dokumentacji APQP (Zaawansowanego Planowania Jakości Produktu) w celu zapewnienia możliwości produkcji i stabilnego uruchomienia

Możliwość realizacji przez Gestamp skomplikowanych i dużych programów BIW oparta jest na inwestycjach w technologię oraz bliskich kontaktach z producentami OEM – można o nich myśleć jako o pierwszym wyborze wyciskalnia w przypadku wymagających strukturalnych komponentów samochodowych. Jeżeli Twój kolejny projekt wymaga rozwiązań o dużej tonażowej wydajności, wielomateriałowych lub zastosowania gorącego tłoczenia, to doświadczenie i zasięg globalny Gestamp North America czynią z nich jednego z czołowych partnerów. W kolejnym kroku przyjrzymy się dostawcom z Ameryki Północnej, którzy posiadają głęboką wiedzę w zakresie ciężkich tłoczeń oraz zespołów podwozia dla platform samochodów terenowych i dostawczych.

Martinrea Heavy Stamping

Podstawowe siły

Gdy projekt wymaga solidnych, wyrównych komponentów samochodowych – myśl o dużych konstrukcjach podwozia czy elementach związanych z wypadkami – Martinrea Heavy Stamping wyróżnia się wśród amerykańskich firm zajmujących się tłoczeniem stali . Posiadając kluczowe zakłady takie jak Martinrea Heavy Stamping KY w Hopkinsville oraz Martinrea Stamping Shelbyville KY , ich zasięg jest zaprojektowany pod kątem skali, elastyczności i zaawansowanych procesów obróbki materiałów. Wyobraź sobie wprowadzenie na rynek nowej platformy pick-upa czy SUV: potrzebujesz dostawcy z dużą pojemnością pras, sprawdzonymi procesami APQP (Zaawansowane Planowanie Jakości Produktu) i możliwością obróbki najgrubszych i najtrudniejszych materiałów. Inwestycje firmy Martinrea w prasy do ciężkiego tłoczenia (do 3 307 ton US), hybrydowe linie transferowo-postępowe oraz automatykę zapewniają przepustowość i spójność wymaganą przez producentów OEM z branży motoryzacyjnej.

Zalety

- Prasy o dużej nośności (do 3 307 ton US) do tłoczenia dużych, złożonych elementów

- Linie hybrydowe umożliwiające pracę transferową i matrycową w trybie postępowym

- Głębokie relacje z głównymi producentami amerykańskimi — GM, Ford, Nissan, Stellantis, BMW

- Solidne zarządzanie APQP i uruchamianie programów krytycznych dla bezpieczeństwa oraz o dużej skali produkcji

- Możliwość tłoczenia zarówno stali, jak i aluminium, wspierając tendencje lekkich konstrukcji w branży

- Zintegrowana zrobotyzowana zgrzewarka, montaż i powłokowanie elektroforetyczne do kompleksowej dostawy systemowej

- Silny nacisk na szkolenia pracowników, bezpieczeństwo oraz doskonalenie procesów

Wady

- Potencjalna wyższa cena dla małoseryjnych lub prototypowych zamówień z powodu wysokich kosztów przygotowania maszyn

- Dłuższe okna NPI (wprowadzania nowego produktu) dla bardzo złożonych lub wymagających narzędzi tłocznych

- Prasy i linie produkcyjne często w pełni wykorzystane, wymagające wcześniejszego planowania dla dużych uruchomień

- Mniejsza elastyczność przy produkcji bardzo drobnych lub skomplikowanych elementów w porównaniu do specjalistycznych tłoczni precyzyjnych

Programy, które korzystają

- Platformy samochodów ciężarowych i SUV-ów wymagające blach ciężkich do szkicowania ramy

- Konstrukcje czołowe, progi podłogowe, poprzeczki i podwozia silnika

- Tace baterii i konstrukcyjne elementy pojazdów elektrycznych, gdzie wymagana jest stal o wysokiej wytrzymałości lub aluminium

- Elementy krytyczne dla bezpieczeństwa, wymagające szczegółowych badań możliwości i solidnej konserwacji matryc

Przypadki użycia i przewodnik zakupowy

Stałe krzywe prasowania i skrupulatna konserwacja matryc są kluczowe dla elementów związanych z wypadkami i konstrukcyjnych. Linie ciężkiego tłocznictwa firmy Martinrea zostały sprawdzone przy produkcji takich elementów jak 8-stopowe progi podłogowe, zespoły boczne i podwozia silnika – często produkowane z zaawansowanej stali o wysokiej wytrzymałości dla maksymalnej odporności na uderzenia. Jeśli tworzysz listę kandydatów firmy zajmujące się tłoczeniem metali w Michigan lub w regionie Środkowego Zachodu dla programów ram ciężarówek lub tac baterii pojazdów elektrycznych, to skalowalność operacyjna i technologia Martinrei czynią ją liderem w swojej klasie.

| Cechy | Matryca transferowa | Postępowa forma |

|---|---|---|

| Najlepszy dla | Duże części wieloetapowe (podłogi, poprzeczki) | Średnie do wysokiej ilości, umiarkowana złożoność |

| Zakres pomiaru | 0.010–0.158 cala (¼–4 mm) | 0.010–0.079 cala (¼–2 mm) |

| Typowa tolerancja | ±0,20 mm | ±0,10 mm |

Ciężki tłocznictwo wiąże się z wyższymi kosztami początkowymi, ale zwraca się poprzez trwałość i stabilność procesu w przypadku kluczowych dla działania zastosowań motoryzacyjnych. Dla nabywców rozsądne jest sprawdzenie dokumentacji utrzymania narzędzi, procedur zmiany matryc oraz zaplanowanie harmonogramu NPI zgodnie z tym – zwłaszcza u dostawców takich jak Martinrea, gdzie zdolności prasowe są mocno ograniczone.

Kontynuując poszukiwanie najlepszych dostawców tłoczonych elementów motoryzacyjnych, rozważ, w jaki sposób zaawansowane relacje Goshen Stamping Company w łańcuchu dostaw i ekspertyza w dziedzinie tłocznictwa ciężkiego uzupełniają oferty innych firmy zajmujące się tłoczeniem metali w Michigan . Następnie przyjrzymy się elastycznym partnerom z regionu Środkowego Zachodu, którzy świetnie radzą sobie z tłocznictwem dostosowalnym i zorientowanym na usługę, dedykowanym zastosowaniom niskoseryjnym i rynku wtórnego.

Goshen Stamping Company

Gdy potrzebujesz partnera, który szybko reaguje na zmieniające się harmonogramy i mniejsze serie produkcji, Goshen Stamping Company wyróżnia się wśród firm zajmujących się tłoczeniem w stanie Ohio. Wyobraź sobie, że uruchamiasz program części serwisowych albo nagle potrzebujesz wsporników i zacisków do rynku wtórnego – elastyczne podejście Goshen oraz szeroki zakres wewnętrznych możliwości czynią tę firmę pierwszym wyborem zarówno dla dostawców II rzędu, jak i producentów OEM. Ale co dokładnie czyni Goshen Stamping Co Inc. i podobnych elastycznych dostawców tak wartościowymi w zakresie tłoczenia dla przemysłu motoryzacyjnego?

Przegląd możliwości

Goshen Stamping LLC działa z kompleksu o powierzchni 82 000 stóp kwadratowych, wyposażonego w 38 pras, o zakresie od maszyn OBIs o wadze 30 ton do SSDC o wadze 400 ton, wspierając szeroki wachlarz rozmiarów i objętości części. Ich park maszynowy umożliwia tłoczenie stali węglowych, nierdzewnych, aluminium i mosiądzu – obejmując wszystko od cięcia zgrubnego i nakłuwania po formowanie i montaż. Potrzebujesz szybkiego prototypu lub partii średniej wielkości? Ich specjalistyczne pomieszczenie narzędziowe, wyposażone w drutowy EDM, szlifierki powierzchniowe i centra obróbcze, umożliwia szybką konserwację narzędzi i szybkie wymiany matryc w procesie produkcyjnym. W zakresie wykańczania Goshen utrzymuje silne partnerstwa w dziedzinie powłok elektrolitycznych, malowania i malowania proszkowego, umożliwiając kompleksowe rozwiązania bez długich czasów oczekiwania.

| Kluczowy Wskaźnik | Wartość typowa |

|---|---|

| Zakres pras | 30–400 ton |

| Obsługiwane materiały | Stal (HRPO, CR, ocynkowana), nierdzewna, aluminium, mosiądz, miedź |

| Typyczny czas zmiany nastaw | Szybki, wspierany przez wewnętrzne pomieszczenie narzędziowe |

| Czas realizacji prototypu | Już od 2–4 tygodni |

Zalety

- Szybka odpowiedź z wyceną oraz krótkie czasy realizacji prototypów i części serwisowych

- Elastyczne planowanie — idealne dla programów o niskiej do średniej wielkości produkcji oraz rynku wtórnego

- Współpracujące wsparcie DFM dla nowych wdrożeń produktowych i zmian inżynieryjnych

- Zaawansowane zarządzanie materiałami oraz możliwości lokalnej dostawy

- Dostęp do pełnej gamy operacji wtórnych dzięki zaufanym partnerom

Wady

- Ograniczona pojemność mega-tonażowa — może nie nadawać się do dużych nadwozi lub głęboko tłoczonych paneli

- Specjalistyczne powłoki i niektóre etapy wykończeniowe mogą wymagać zewnętrznych usług

- Niezoptymalizowane do produkcji o bardzo dużej skali dla globalnych programów OEM

Idealnych przypadków zastosowania

- Uchwyty, zatrzaski i osłony dla potrzeb Tier 2 oraz rynku wtórnego

- Części serwisowe o niskiej do średniej wielkości produkcji z częstymi zmianami inżynieryjnymi

- Wersje prototypowe i szybkie realizacje zamówień wspierające uruchomienia

- Zespoły wymagające nitowania, spawania oporowego lub spawania MIG

Dla nabywców porównujących firmy zajmujące się tłoczeniem w stanie Ohio lub poszukujących alternatyw dla większych firm krajowych, Goshen Stamping Company wyróżnia się zdolnością szybkiego dostosowania się i utrzymania wysokiej jakości przy różnych wielkościach zamówień. Jeśli oceniasz również dostawców takich jak ma metal edinburgh indiana, rozważ przejrzenie logów utrzymania narzędzi i procedur zmiany matryc – są one kluczowe dla zapewnienia powtarzalności i minimalizacji przestojów przez długi okres eksploatacji programów części serwisowych. A jeśli szukasz blachowców w pobliżu z doświadczeniem w szybkiej obsłudze, lokalna dostarczalność i solidne zarządzanie materiałami w przypadku Goshen czynią ją szczególnie dobrym wyborem dla regionu Środkowego Zachodu.

Dowiedz się, jak dostawcy skupieni na precyzji mogą spełnić Twoje wymagania dotyczące najbardziej skomplikowanych, drobnych komponentów motoryzacyjnych.

Logan Stampings Inc

Gdy potrzebujesz ultra precyzyjnych, małych elementów, które muszą spełniać rygorystyczne tolerancje i wysokie standardy jakości, Logan Stampings Inc to nazwa, która wyróżnia się na tle konkurencji. Czy kiedykolwiek się zastanawiałeś, jak są wytwarzane złącza samochodowe, uchwyty czujników czy listwy zaciskowe o bardzo ścisłych wymiarach? To praca specjalisty firma zajmująca się precyzyjnym tłoczeniem metalu —takiej, która zaprojektowała cały swój proces produkcyjny z myślą o dokładności, powtarzalności i elastyczności. Poznajmy bliżej to, co wyróżnia Logan Stampings wśród nabywców szukających niezawodnych dostawców tłoczonych elementów samochodowych dla potrzeb produkcji skomplikowanych, małych części.

Skupienie na precyzji

Logan Stampings Inc specjalizuje się w produkcji komponentów małych i średnich z materiałów o grubości od 0,010" do 0,125" (0,254 mm do 3,175 mm) i szerokości do 30" (762 mm). Wykorzystując zaawansowaną technologię tłoczenia wielotaktowego i matryc przeładowych, dostarcza części o spójnej i powtarzalnej jakości – co czyni ją pierwszym wyborem wśród producent wyrobów z blachy metalowej opcje zacisków, elementów mocujących i uchwytów elektrycznych. Ich wewnętrzny warsztat narzędziowy wspiera szybkie wytwarzanie prototypów, budowę niestandardowych matryc oraz bieżącą konserwację narzędzi przez cały okres użytkowania każdego komponentu, zapewniając krótkie czasy realizacji i minimalne przestoje. Jeżeli oceniasz dostawców pod kątem projektu wymagającego wysokich wartości Cp/Cpk lub solidnego statystycznego sterowania procesem, to procesy firmy Logan certyfikowane zgodnie z normą ISO 9001:2015 zostały specjalnie zaprojektowane z myślą o takim poziomie kontroli.

| Wielkość części / cecha | Grubość materiału | Styl możliwego narzędzia |

|---|---|---|

| Zaciski, listwy przyłączeniowe, oczka | 0,010–0,032 cala (0,254–0,813 mm) | Postępowe, wielosuwne |

| Uchwyty czujników, zatrzaski sprężynowe | 0,020–0,062 cala (0,508–1,575 mm) | Postępny |

| Małe pokrywy, osłony | 0,032–0,125 cala (0,813–3,175 mm) | Postępowy, Złożony |

| Długie, wąskie paski | Do 30 cali szerokości | Postępowy (może obowiązywać minimalna szerokość paska) |

Zalety

- Wyjątkowa zdolność do tłoczenia małych części z ciasnymi tolerancjami – idealny dla zacisków, elementów łączących i uchwytów czujników

- Efektywne ustawienia matryc postępowych zapewniające wysoką powtarzalność i przepustowość

- Projektowanie, budowa i konserwacja narzędzi we własnym zakresie umożliwiająca szybkie wdrażanie prototypów i wsparcie produkcji

- Zaawansowany kontrola jakości: certyfikat ISO 9001:2015, wraz z planami kontrolnymi, inspekcją pierwszego sztucznego elementu, inspekcją w trakcie procesu oraz końcową inspekcją

- Doświadczenie w obróbce szerokiej gamy materiałów – aluminium, mosiądz, miedź, stal nierdzewna, stal węglowa o wysokiej zawartości węgla i inne

- Elastyczne wsparcie zarówno dla nowych narzędzi, jak i oceny matryc dostarczonych przez klienta

- Dostawa w tym samym dniu możliwa dla towarów w magazynie, wspierająca pilne potrzeby

Wady

- Mniej odpowiedni do dużych paneli lub głęboko tłoczonych elementów nadwozia szkieletowego

- Może wymagać minimalnych szerokości taśmy dla optymalnej efektywności matrycy zgrzewającej

- Złożone zespoły wieloetapowe mogą wymagać współpracy z die matic tool and die specjalistami w celu uzyskania najlepszych wyników

Najlepszy dla

- Złącza, elementy zaciskowe i uchwyty elektryczne do zastosowań samochodowych i przemysłowych

- Uchwyty czujników, końcówki zaciskowe i części ze stali sprężynowej, gdzie wymagany jest współczynnik Cp/Cpk >1,33 przy PPAP

- Małe zespoły i złożone tłoczenia – pomyśl o wyzwaniach związanych z małymi częściami wkomponowanymi twarz w nowoczesnej elektronice i pojazdach

- Programy wymagające szybkiego prototypowania, częstych zmian konstrukcyjnych lub bieżącej obsługi technicznej

Dla kupujących rozsądne będzie zażądanie badań GR&R (Gage Repeatability and Reproducibility), raportów z maszyny pomiarowej CMM (Coordinate Measuring Machine) oraz przykładowych pakietów pierwszego odbioru (FAI) z oznaczonymi rysunkami, aby potwierdzić zdolność procesu. Zaangażowanie firmy Logan Stampings w jakość i elastyczność czyni ją zaufanym partnerem dla dostawców blach trwających w branży motoryzacyjnej, którzy kładą nacisk na precyzję i szybkość. Oceniając opcje dla najbardziej skomplikowanych części, rozważ, jak firma zajmująca się precyzyjnym tłoczeniem metali, taka jak Logan, może pomóc Ci zmniejszyć ryzyko i przyśpieszyć wprowadzanie nowych produktów na rynek. W kolejnym kroku skupimy się na specjaliście z południowo-wschodnich Stanów Zjednoczonych w zakresie niestandardowych blach oraz programów regionalnych.

Precyzyjne Tłoczenie Metali TN

Możliwości i Usługi

Czy kiedykolwiek zastanawiałeś się, jak dostawca regionalny może przyśpieszyć realizację Twojego projektu motoryzacyjnego, jednocześnie utrzymując wysoki poziom jakości i elastyczności? Właśnie tam, gdzie Precyzyjne Tłoczenie Metali TN (QMS) się wyróżnia. Dysponując ponad 90 000 stóp kwadratowych powierzchni produkcyjnej w Henderson i Humboldt w stanie Tennessee, QMS oferuje kompleksowy zakres własne wycinanie blach metalowych i usług produkcyjnych. Ich możliwości obejmują od tradycyjnego tłoczenia i prac matrycowych po zaawansowaną obróbkę, spawanie, powlekane proszkowe i montaż – wszystko w jednym miejscu. Taki szeroki wachlarz procesów realizowanych wewnętrznie oznacza, że można sprawniej przechodzić od prototypu do produkcji seryjnej, z mniejszą liczbą etapów przekazywania i zmniejszonym ryzykiem opóźnień.

| Faza | Typowy czas realizacji | Ścieżka projektowa |

|---|---|---|

| Prototyp | 2–4 tygodnie | Miękka forma technologiczna / Cięcie laserowe |

| Wersja próbna | 4–8 tygodni | Półtwarda lub modułowa forma technologiczna |

| PRODUKCJA | 8–12 tygodni | Twarda forma technologiczna |

Inwestycja QMS w nową technologię laserową firmy Mitsubishi oraz poszerzona infrastruktura produkcyjna umożliwiają szybsze wytwarzanie prototypów, elastyczne zmiany i możliwość realizacji zarówno krótkich, jak i średnich serii produkcyjnych. Jeśli porównujesz firma zajmująca się tłoczeniem metali na zamówienie opcje opraw samochodowych, pokryw lub lekkich elementów konstrukcyjnych, QMS łączy tłoczenie, spawanie i wykończenie, co czyni ją dobrym wyborem dla lokalnych producentów OEM i dostawców I rzędu

Zalety

- Bardzo szybkie wprowadzanie nowych produktów (NPI) i wytwarzanie prototypów – próbki w ciągu zaledwie 2–4 tygodni

- Własne warsztaty narzędziowe i montażowe, obróbkę, spawanie oraz malowanie proszkowe umożliwiające produkcję kompleksową „pod jednym dachem”

- Wsparcie w inżynierii wartości w celu zoptymalizowania projektu części i obniżenia kosztów

- Zalety logistyczne lokalizacji – krótsze czasy realizacji, niższe koszty transportu oraz łatwiejsza komunikacja dla producentów OEM z południowo-wschodniej części USA

- Elastyczność w obsłudze mniejszych i średnich serii oraz częstych zmian konstrukcyjnych

Wady

- Ograniczony zakres formowania dla zastosowań ze stali o ultra wysokiej wytrzymałości lub głębokim tłoczeniu

- Niektóre specjalistyczne powłoki lub obróbkę skrawaniem może wymagać współpracy z zaufanymi partnerami zewnętrznymi

- Niezoptymalizowana do produkcji masowej w globalnych programach motoryzacyjnych

Przykłady

- Uchwyty, zatrzaski i osłony świetlne do zastosowań motoryzacyjnych i przemysłowych

- Wzmocnienia konstrukcyjne dla wnętrz i wyrobów zewnętrznych pojazdów

- Części serwisowe i rynku wtórnego w regionie, gdzie kluczowe znaczenie mają szybkość i elastyczność

- Zestawy na zamówienie wymagające spawania, malowania proszkowego i finalnego pakowania

Wyobraź sobie, że stajesz w obliczu nagłej zmiany projektu lub zwiększenia produkcji u regionalnego producenta oryginalnego sprzętu – dzięki lokalnej obecności QMS oraz elastycznemu planowaniu, możesz otrzymać części w ciągu kilku tygodni, a nie miesięcy, unikając przy tym kosztownych przesyłek priorytetowych czy problemów logistycznych w ostatniej chwili. Takie podejście jest zgodne z rosnącą tendencją lokalnych zakupów wspomagających odporność łańcucha dostaw, o czym świadczą najnowsze badania branżowe.

"Krótsze czasy realizacji oraz lokalna współpraca z partnerem w zakresie tłoczenia mogą zmniejszyć ryzyko projektowe, obniżyć koszty zapasów oraz zapewnić przewagę w momencie zmiany zapotrzebowania rynkowego."

Dla kupujących rozsądnie będzie sprawdzić wykorzystanie możliwości QMS, harmonogramy konserwacji zapobiegawczej oraz podsumowania zdolności wymiarowych – zwłaszcza jeśli Twoje części wymagają częstych zmian konstrukcyjnych lub będą sprzedawane jako części zamiennych przez wiele lat. Kontynuując porównywanie dostawców blach tłoczonych w branży motoryzacyjnej, rozważ, w jaki sposób czujny partner regionalny, jakim jest QMS, może stanowić uzupełnienie opcji krajowych i globalnych dla Twojego kolejnego projektu z zastosowaniem niestandardowego tłoczenia blach metalowych. Dalej: zobacz, jak wszystkie te dostawcy wypadają obok siebie w naszej tabeli porównawczej.

Szybko znajdź najlepsze dopasowanie

Gdy jesteś ograniczony czasowo i musisz szybko porównać dostawców blach tłoczonych w branży motoryzacyjnej, porównanie obok siebie może znacząco ułatwić podjęcie decyzji. Wyobraź sobie, że uruchamiasz nową platformę – czy potrzebujesz dużego, globalnego potentata z dużymi możliwościami produkcyjnymi, partnera regionalnego do szybkich realizacji, czy może specjalisty od precyzyjnych części o skomplikowanej geometrii? Ta tabela przedstawia najważniejsze informacje, abyś mógł z łatwością wybrać odpowiednich dostawców.

Porównanie ogólna wizja

| Dostawca | Główne atuty | Typowe tolerancje | Zakres pras | Obsługiwane materiały | CERTYFIKATY | Siła FAI/PPAP | Minimalna ilość zamówienia | Trwałość matrycy | Czas przygotowania narzędzi | Próbki na milion części |

|---|---|---|---|---|---|---|---|---|---|---|

| Dostawca Części Metalowych Shaoyi | Zintegrowane projektowanie i wdrażanie seryjne, szybkie CAE/DFM, doświadczenie z aluminium i AHSS | ±0,05 mm | 80–800 ton | Stal, aluminium, AHSS, miedź, mosiądz | IATF 16949, ISO 9001 | Pełna dokumentacja PPAP, śledzenie, inspekcja CMM/optyczna | Brak MOQ | Do 1 mln cykli | 2–4 tyg. (prototyp), 8–16 tyg. (produkcja) | <500 |

| Gestamp North America | Duże BIW, hartowanie matrycowe, integracja z OEM | ±0,10–0,25 mm | 250–2500 ton | UHSS, stal, aluminium | IATF 16949, ISO 14001 | APQP, global PPAP | Wysoki (skala OEM) | Do 2 mln cykli | 8–16 tyg. | ~200–600 |

| Martinrea Heavy Stamping | Ciężki kaliber, podwozie, SUV/ciężarówki, linie hybrydowe | ±0,10–0,20 mm | 500–3,307 ton | Stal, aluminium | IATF 16949, ISO 9001 | Solidny APQP, FAI | Średnio wysoki | Do 2 mln cykli | 8–16 tyg. | ~200–600 |

| Goshen Stamping Company | Zwinne, serwis/rynek wtórny, szybkie wersje prototypowe | ±0,10–0,20 mm | 30–400 ton | Stal, aluminium, mosiądz, miedź | ISO 9001 | DFM, FAI, lokalna śledzalność | Niski (1 000+) | Do 500 tys. cykli | 2–4 tyg. (prototyp); 6–10 tyg. (produkcja) | <1,000 |

| Logan Stampings Inc | Precyzyjne drobne części, progresywne/wielosuwowe, ciasne Cp/Cpk | ±0,01–0,05 mm | 25–500 ton | Stal, mosiądz, miedź, aluminium | ISO 9001 | SPC, FAI, GR&R | Niski (5 000+) | Do 1 mln cykli | 2–6 tyg. | <250 |

| Precyzyjne Tłoczenie Metali TN | Dostosowane blachy, regionalne, elastyczne serie | ±0,10–0,25 mm | Do 400 ton | Stal, aluminium, stal nierdzewna | ISO 9001 | Wsparcie FAI, DFM, lokalne | Niski (500+) | Do 500 tys. cykli | 2–4 tyg. (prototyp); 8–12 tyg. (produkcja) | <1,000 |

Gdzie każdy dostawca doskonale się sprawdza

- Dostawca części metalowych Shaoyi: Najlepszy wybór dla programów globalnych wymagających szybkiego wdrożenia, zaawansowanych materiałów i braku minimalnego zamówienia. Ich podejście oparte na analizie CAE oraz pełna śledzalność zgodna z PPAP idealnie nadaje się do skomplikowanych tłoczeń samochodowych i nowych platform EV.

- Gestamp North America: Doskonale radzi sobie z dużą serią produkcji konstrukcyjnych elementów BIW i komponentów do wypadków dla globalnych producentów OEM. Wybierz, jeśli potrzebujesz dużych, wielomateriałowych tłoczeń samochodowych, gdzie kluczowe są tłoczenie na gorąco i łączenie robotyczne.

- Martinrea Heavy Stamping: Najlepszy wybór na podwozia samochodów ciężarowych/SUV i ciężkie elementy tłoczone. Ich linie hybrydowe i systemy utrzymania matryc są idealne dla krytycznych pod względem bezpieczeństwa samochodowych tłoczeń metalowych.

- Goshen Stamping Company: Agilny w zakresie prototypów, usług i produkcji zamienników. Idealny wybór, gdy potrzebujesz elastyczności i szybkiej reakcji od firm zajmujących się tłoczeniem w regionie Środka Zachodniego.

- Logan Stampings Inc: Specjalista od precyzji w produkcji zacisków, uchwytów czujników i małych zespołów. Jeżeli program wymaga ścisłych wartości Cp/Cpk oraz powtarzalności, Logan jest liderem wśród firm zajmujących się metalowym tłoczeniem w branży motoryzacyjnej.

- Quality Metal Stamping TN: Szybki partner regionalny dla niestandardowych blach, uchwytów i pokryw. Ich krótkie czasy realizacji i inżynieria wartości wyróżniają ich jako partnera dla regionalnych producentów OEM.

Standardy Kosztów i Czasów Realizacji

- Czasy realizacji prototypów: 2–4 tygodnie u większości dostawców; programy globalne lub o dużej wielkości produkcji mogą wymagać dłuższego czasu.

- Narzędzia produkcyjne: 8–16 tygodni – typowy czas dla tworzyw trudnych, ale dostawcy regionalni mogą czasami przyśpieszyć realizację dla średnich wielkości partii.

- Czynniki wpływające na cenę: Strategia narzędziowa, objętość zamówienia i wybór materiału – zwłaszcza w przypadku aluminium i AHSS – mają największy wpływ na koszt pojedynczej części.

- Jakość: Najlepsi producenci blach samochodowych dążą do osiągnięcia PPM poniżej 500 dla produkcji seryjnej; specjaliści od precyzji często osiągają jeszcze niższe wskaźniki.

Dopasuj stosunek wygniatania i złożoność elementów do tłocnienia progresywnego lub transferowego, aby uniknąć niepotrzebnej przebudowy matryc.

Podsumowując, żaden pojedynczy dostawca nie sprawdzi się w każdej sytuacji. Shaoyi Metal Parts Supplier – czołowy zintegrowany dostawca precyzyjnych metalowych części samochodowych w Chinach – oferuje przekonujące połączenie szybkości, jakości i doświadczenia technicznego dla projektów globalnych. Dowiedz się więcej o ich możliwościach i przekonaj się, dlaczego znajdują się na czołowych miejscach wielu list. dostawcy samochodowych części do wyciskania skrócone. Istnieją jednak przypadki, w których elastyczność regionalna lub duża nośność od producentów blach metalowych dla przemysłu motoryzacyjnego, takich jak Martinrea czy Gestamp, zapewni lepsze wyniki – szczególnie przy dużych projektach lub pilnych, lokalnych realizacjach. Użyj tej tabeli jako punktu wyjścia, a następnie dopasuj swój wniosek o wycenę (RFQ) i współpracę z dostawcą do specyficznych wymagań dotyczących Twojej części, wolumenu i uruchomienia. Następnie przejdziemy krok po kroku przez plan pozyskiwania oraz listę kontrolną RFQ, aby szybko przejść od listy skróconej do wyboru dostawcy.

Ostateczna rekomendacja i najszybsza droga do RFQ

Kogo powinieneś wybrać?

Gdy zawężysz listę dostawców blacharskich dla przemysłu motoryzacyjnego, jak dokonać ostatecznego wyboru? Zacznij od dopasowania złożoności, wielkości produkcji i terminów realizacji do mocnych stron dostawców. W przypadku programów globalnych, wymagających szybkości, zaawansowanych materiałów i solidnych systemów jakości, liderem jest dostawca części metalowych Shaoyi – zwłaszcza jeśli zależy Ci na partnerze kompleksowym, od projektu po seryjną produkcję. Jeśli projekt wymaga dużych, ciężkich elementów lub pilnego wsparcia regionalnego, lepszym wyborem może być specjalista o dużej nośności lub lokalny dostawca. Kluczem jest dopasowanie możliwości dostawcy do wymagań związanych z matrycami stampingowymi, tempem wdrażania programu oraz profilu ryzyka.

Plan pozyskiwania krok po kroku

Brzmi to skomplikowanie? Oto prosty, praktyczny schemat działania, który pozwoli przejść od listy krótkiej do podjęcia decyzji:

- Sprecyzuj specyfikację części i tolerancje geometryczne: Dokładnie określ wszystkie kluczowe wymiary, materiały oraz wymagania powierzchniowe dla części metalowych produkowanych metodą stampingu w przemyśle motoryzacyjnym.

- Wybierz proces zgodnie z macierzą decyzyjną: Wykorzystaj wcześniejszą macierz procesową, aby wybrać pomiędzy tłoczeniem progresywnym, transferowym lub głębokim – w zależności od geometrii, objętości i zestawu cech.

- Wystaw zapytanie ofertowe z progami objętości oraz zasadami dotyczącymi własności narzędzi: Określ roczne wolumeny, profil wzrostu i wyjaśnij, kto jest właścicielem i utrzymuje matryce tłoczne.

- Zażądaj dokumentacji PPAP i planu FAI: Poproś każdego dostawcę części metalowych o przykładową dokumentację Procesu Zatwierdzania Części Produkcji (PPAP) oraz strategię Inspekcji Części Pierwszego Artykułu (FAI).

- Przeprowadź próbę wdrożeniową i analizę możliwości procesu: Uruchom małą partię w celu weryfikacji stabilności procesu, powtarzalności wymiarowej i osiągnięcia celów PPM.

- Dopasuj całkowity koszt posiadania (TCO) i amortyzację: Przeanalizuj wszystkie czynniki wpływające na koszty – narzędzia, materiały, logistykę – i poproś o scenariusze amortyzacji dla odzysku kosztów narzędzi.

- Ustal bramki uruchomieniowe: Potwierdź wszystkie warunki jakości, logistyki i handlowe przed rozpoczęciem produkcji na dużą skalę.

Wskazówki dotyczące oprzyrządowania i kosztów

Strategia oprzyrządowania może zdecydować o opłacalności Twojego programu. Weź pod uwagę poniższe przykładowe zakresy kosztów matryc i ich amortyzacji jako wytyczne w negocjacjach:

| Złożoność matrycy | Typowy zakres kosztów (USD) | Oczekiwana trwałość matrycy | Przykład amortyzacji (na 100 tys. części) |

|---|---|---|---|

| Proste cięcie/matryce przebiegowe | $10,000–$40,000 | 300 tys.–1 mln cykli | $0.10–$0.40 |

| Złożone postępowe/przeniesienie | $40,000–$150,000+ | 1–2 mln cykli | $0.40–$1.50 |

Pamiętaj, że wcześniejsze zaangażowanie w projektowanie pod kątem wytwarzalności (DFM) oraz strategię matrycowania może przynieść znaczące oszczędności. Na przykład uproszczenie geometrii części lub standaryzacja cech często zmniejszają koszty narzędzi i skracają czas realizacji.

Kontrola całkowitego kosztu zakupu zaczyna się od wcześniejszych recenzji DFM i odpowiedniej strategii matrycowej – niewielkie zmiany dziś mogą przynieść duże oszczędności przez cały okres realizacji projektu.

Dla zakupujących gotowych do przyśpieszenia procesu pozyskiwania i minimalizowania ryzyka, rozpoczęcie dialogu z dostawcy samochodowych części do wyciskania takim jak dostawca części metalowych Shaoyi jest mądrym posunięciem. Ich kompleksowe podejście i udowodniona skuteczność w pracy z globalnymi producentami oryginalnymi czynią z nich wyjątkowego partnera dla tych, którzy szukają niezawodności, szybkości i wszechstronności technicznej. Niemniej jednak nie należy bagatelizować wartości specjalistów regionalnych lub posiadających doświadczenie w ciężkich tłocznictwach – zwłaszcza jeśli rozmiar części, stosunek głębokości tłoczenia lub wymagania logistyczne lepiej odpowiadają ich mocnym stronom.

Postępując zgodnie z tym planem zakupów krok po kroku oraz wykorzystując praktyczne narzędzia zawarte w tym przewodniku, przejdziesz od badań do zapytania ofertowego i wyboru dostawcy – szybciej, z większą pewnością siebie i przy niższym ogólnym ryzyku. Gotowy rozpocząć? Twój następny dostawca wysokiej jakości części do głębokiego tłoczenia karoseryjnego jest tylko o jeden shortlist oddalony.

Dostawcy tłoczonych elementów samochodowych: kluczowe pytania i odpowiedzi

1. Jakie kryteria powinienem zastosować do oceny dostawców tłoczonych elementów samochodowych?

Oceniając dostawców tłoczonych elementów samochodowych, skup się na certyfikatach takich jak IATF 16949 i ISO 9001, gotowości do PPAP, zdolności procesu (Cp/Cpk), strategii narzędziowej, wiedzy o materiałach, pojemności produkcyjnej oraz całkowitym koszcie posiadania. Poproś o dokumentację, taką jak pakiety PPAP, zapisy FAI i procedury śledzenia, aby upewnić się, że każdy dostawca spełnia surowe standardy motoryzacyjne.

2. Jak różnią się czasy realizacji i koszty poszczególnych dostawców tłoczonych elementów samochodowych?

Czasy realizacji prototypów zazwyczaj wynoszą od 2 do 4 tygodni, natomiast przygotowanie narzędzi produkcyjnych może trwać od 8 do 16 tygodni. Koszty zależą od złożoności narzędzi, wyboru materiału, wielkości zamówienia i możliwości dostawcy. Dostawcy posiadający zaawansowaną inżynierię i własne narzędzia, tacy jak Shaoyi Metal Parts Supplier, często potrafią przyśpieszyć rozwój projektu i obniżyć koszty jednostkowe dzięki zoptymalizowanym strategiom matrycowym.

3. Jakie zalety oferuje dostawca Shaoyi Metal Parts Supplier w porównaniu do innych dostawców?

Shaoyi Metal Parts Supplier oferuje kompleksowe rozwiązanie obejmujące cały proces od projektowania po seryjną produkcję, wykorzystując własną inżynierię, analizę CAE oraz certyfikowane systemy jakości. Takie podejście upraszcza zarządzanie projektami, skraca czasy realizacji i zapewnia wysoką precyzję, co czyni go idealnym wyborem dla programów motoryzacyjnych wymagających szybkości, elastyczności i solidnego zapewnienia jakości.

4. Który dostawca tłocznictwa jest najlepszy dla konstrukcyjnych komponentów motoryzacyjnych o dużej wielkości produkcji?

Dla dużych partii produkcji, elementów konstrukcyjnych, takich jak zbiorniki podstawowe (body-in-white) czy struktury zapewniające bezpieczeństwo w przypadku kolizji, dostawcami pierwszego wyboru są firmy takie jak Gestamp North America czy Martinrea Heavy Stamping. Dysponują one prasami o dużej tonażu, zaawansowanymi technologiami łączenia oraz mają udowodnioną skuteczność w realizacji zamówień dla największych producentów OEM, co czyni je idealnym wyborem do realizacji wymagających, dużych projektów motoryzacyjnych.

5. Jakie są korzyści wynikające ze współpracy z lokalnymi lub specjalizującymi się na precyzyjnym tłoczeniu firmami?

Dostawcy lokalni, tacy jak Goshen Stamping Company czy Quality Metal Stamping TN, oferują elastyczność, szybką realizację zamówień oraz możliwość realizacji partii o różnej wielkości, co jest szczególnie wartościowe przy produkcji części serwisowych, prototypów czy potrzeb rynku wtórnego. Firmy skupiające się na precyzji, takie jak Logan Stampings Inc., świetnie radzą sobie z produkcją małych, skomplikowanych elementów o wąskich tolerancjach, wspierając projekty wymagające wysokiej powtarzalności oraz szybkich zmian konstrukcyjnych.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —