Niestandardowe projekty szprych kół kute: od koncepcji po estetykę wyglądu

Zrozumienie niestandardowych projektów szprych kół kowanych

Przeglądając koła zamienniki, natychmiast zauważysz jedną rzecz: większość sprzedawców prezentuje imponujące zdjęcia produktów, ale rzadko wyjaśnia, dlaczego jeden projekt szprych przewyższa inny. Niestandardowe projekty szprych kół kowanych to coś znacznie więcej niż tylko wypowiedź wizualna — są to precyzyjnie zaprojektowane komponenty, w których każdy kąt, krzywa i wymiar bezpośrednio wpływa na sposób, w jaki Twój pojazd prowadzi, przyspiesza i hamuje.

W przeciwieństwie do odlewanych odpowiedników, koła kowane powstają z solidnego bloku aluminium lub stali, który jest uciskany ogromnym ciśnieniem, co wyrównuje strukturę ziarna metalu, zapewniając wyższą wytrzymałość. Ta różnica w produkcji otwiera możliwości projektowe, których nie da się osiągnąć metodami odlewniczymi.

Proces kucia pozwala na precyzyjne formowanie i dostosowanie kształtu, które producenci mogą dopasować do konkretnych wymagań eksploatacyjnych — w tym grubości, offsetu oraz układów szprych, których nie można osiągnąć w sposób wiarygodny przy użyciu odlewnictwa.

Co odróżnia projektowanie kowanych szprych

Wyobraź sobie klasyczne koło pięcioszprychowe. Ten pozornie prosty projekt to wynik dokładnych obliczeń inżynierskich, balansujących redukcję masy z wymaganiami wytrzymałościowymi. Zgodnie z badaniami opublikowanymi w AIP Advances , wybór wzoru szprych bezpośrednio wpływa na rozkład naprężeń von Misesa, maksymalną deformację oraz trwałość zmęczeniową — czynniki, które decydują o tym, czy koła będą bezawaryjnie działać przez lata, czy też przedwcześnie pojawią się w nich rysy zmęczeniowe.

Koła pięciorzędowe pozostają popularne, ponieważ doskonale łączą atrakcyjny wygląd z funkcjonalną wydajnością. Konfiguracja pięciu szprych zapewnia wystarczającą przestrzeń dla hamulców, zachowując jednocześnie sztywność konstrukcyjną całej powierzchni koła. Jednak niestandardowe opcje kute oferują rozwiązania daleko wykraczające poza ten klasyczny układ, od skomplikowanych wielorzędowych wzorów po agresywne profilowane kształty.

Inżynieria stojąca za każdą szprychą

Oto co wielu entuzjastów przeocza: geometria szprych wpływa jednocześnie na trzy kluczowe obszary wydajności. Po pierwsze, rozmieszczenie masy na powierzchni koła decyduje o bezwładności obrotowej – lżejsze koła ze zoptymalizowanym rozmieszczeniem szprych przyspieszają i zwalniają bardziej sprawnie. Po drugie, kąt nachylenia i grubość każdej szprychy wpływają na sposób przekazywania sił z miejsca kontaktu opony przez koło do elementów zawieszenia. Po trzecie, otwory między szprychami wpływają na skuteczność chłodzenia hamulców oraz ogólną aerodynamikę.

Proces kucia tworzy gęstszą i silniejszą strukturę koła, która charakteryzuje się wyjątkową odpornością na obciążenia udarowe i zmęczeniowe w porównaniu z odlewanymi alternatywami. Ta wrodzona wytrzymałość pozwala inżynierom projektować cieńsze i lżejsze szprychy bez utraty trwałości — osiągając cechy użytkowe niemożliwe do uzyskania przy użyciu konwencjonalnych technik odlewania. Niezależnie od tego, czy priorytetem jest wydajność na torze, czy komfort jazdy codziennej, zrozumienie tych zasad inżynieryjnych pomaga w wyborze kształtu szprych, które rzeczywiście poprawiają właściwości pojazdu, a nie tylko zmieniają jego wygląd.

Typy konstrukcji szprych i ich cechy

Teraz, gdy już wiesz, dlaczego ważna jest konstrukcja kutej szprychy, przyjrzyjmy się konkretnym dostępnym typom projektu. Wejdź do dowolnego sklepu z częściami wysokiej wydajności, a napotkasz takie określenia jak „szprycha podzielona”, „siatka” czy „wklęsła” – ale co one naprawdę oznaczają dla Twojego doświadczenia jazdy? Zrozumienie każdej konfiguracji pozwala na podjęcie świadomej decyzji, a nie tylko wybór tego, co dobrze wygląda na zdjęciach.

Oto szczegółowy przegląd najpopularniejszych typów konstrukcji szprych oraz cech, które je wyróżniają:

- Szprycha podzielona: Charakteryzuje się szprychami rozdzielającymi się na dwa lub więcej segmentów w pobliżu zewnętrznego obrębu, tworząc elegancki, a jednocześnie lekki wygląd. Ten projekt oferuje doskonałą atrakcyjność wizualną, zachowując integralność strukturalną dzięki wzorowi rozgałęzień.

- Wieloszprychowa: Zawiera wiele cienkich szprych ułożonych wokół powierzchni koła, równomiernie rozprowadzając obciążenie na większej liczbie punktów styku. Felgi wieloszprychowe zazwyczaj mają od 10 do 20 lub więcej indywidualnych szprych, zapewniając wyrafinowany wygląd, popularny w zastosowaniach luksusowych.

- Siatka: Prezentuje skomplikowany wzór połączonych ze sobą szprych, przypominający splątaną siatkę. Te projekty mogą zawierać połączone ze sobą kwadraty, romby lub niestandardowe wzory, które zapewniają zarówno sportowy wygląd, jak i sztywne wsparcie konstrukcyjne.

- Y-szprycha: Ma kształt litery "Y", szprychy rozchodzą się od piasty na dwie gałęzie przed osiągnięciem obręczy. Ta konfiguracja łączy agresywny styl z efektywnym rozłożeniem masy.

- Skręcona szprycha: Charakteryzuje się szprychami, które zakręcają lub spiralnie biegną od piasty do obręczy, tworząc dynamiczne wrażenie ruchu. Skręcony wzór dodaje głębi trójwymiarowej, zachowując jednocześnie wymagania konstrukcyjne kół ze szprych.

Konfiguracje szprych podzielonych i wieloszprychowych

Przy badaniu konstrukcji promieni podzielonych zauważysz, że rozgałęzienia promieni tworzą dodatkową złożoność wizualną, nie zwiększając znacząco masy. Rozgałęzienie występuje zazwyczaj w odległości około dwóch trzecich drogi od piasty do obręczy, co pozwala głównej strukturze promienia przejąć większość obciążeń siłowych przed przekazaniem sił na rozdzielone sekcje.

Obręcze wielopromieniowe działają na zupełnie innej zasadzie. Zwiększając liczbę indywidualnych promieni, producenci mogą zmniejszyć grubość każdego z nich, zachowując — a nawet poprawiając — ogólną wytrzymałość koła. Takie podejście szczególnie dobrze sprawdza się w przypadku czarnych pięciopromieniowych felg i ich wielopromieniowych wariantów, gdzie kontrast między ciemnym wykończeniem a skomplikowanym wzorem promieni tworzy uderzającą głębię wizualną.

Liczba promieni bezpośrednio wpływa na trzy kluczowe czynniki:

- Waga: Mniej liczne, grubsze promienie zazwyczaj ważą więcej niż większa liczba cienkich promieni zaprojektowanych przy tej samej wytrzymałości.

- Wytrzymałość: Większa liczba szprych równomierniej rozprowadza siły, zmniejszając koncentrację naprężeń w poszczególnych miejscach ich zamocowania.

- Prześwit dla hamulców: Mniejsza liczba szprych zapewnia większe otwory pomiędzy nimi, ułatwiające montaż większych taczek hamulcowych.

Profilowane i głębokie szprychy

Poza układem szprych, profil lub głębokość tarczy felgi drastycznie zmieniają zarówno wygląd, jak i właściwości użytkowe. Dwa terminy, z którymi często się spotkasz – 'concave' i 'deep-dish' – opisują fundamentalnie różne podejścia projektowe.

Felgi typu concave charakteryzują się środkiem wciętym do wewnątrz względem zewnętrznego brzegu obręczy. Zgodnie z Velgen Wheels , "szprychy felg concave często zakrzywiają się ku wnętrzu, nadając projektowi większą głębię i wymiarowość." Porównując orientacje concave up i concave down, różnica dotyczy tego, czy krzywizna szprych tworzy wgłębienie przypominające misę (concave down), czy też wygląd odwróconej kopuły (concave up) przy patrzeniu z boku.

Koła typu deep-dish stosują inne podejście. W tym przypadku piasta jest przesunięta głębiej w strukturę koła, tworząc wyraźny karb między powierzchnią szprych a zewnętrzną krawędzią obręczy. Ten projekt nadaje pięciopłomnym kołom deep-dish agresywny, muskularny wygląd. Im głębszy kształt tarczy, tym większy wpływ wizualny — choć wpływa to również na wartość offsetu i kwestie dopasowania.

Zrozumienie kluczowych terminów pozwala precyzyjnie komunikować się z producentami:

- Szerokość szprychy: Grubość każdej szprychy mierzona na jej powierzchni, wpływająca zarówno na wagę, jak i wytrzymałość.

- Kąt szprychy: Stopień, w jakim szprychy rozchodzą się od piasty do obręczy — w konstrukcjach radialnych prowadzą one prosto na zewnątrz, podczas gdy ukośne tworzą efekty wizualne związane z obrotem.

- Głębokość szprychy: To, jak daleko powierzchnia szprychy znajduje się względem zewnętrznej krawędzi obręczy, określając profil wklęsły lub wypukły.

- Integracja pokrywy środkowej: Sposób, w jaki projekt szprychy uwzględnia centralną pokrywę, od rozwiązań zapadowych po wypukłe lub unoszone sekcje środkowe.

Dla entuzjastów poszukujących klasycznego wyglądu felg pięcioramiennych z nowoczesną wydajnością, wielu producentów oferuje obecnie wersje wklęsłe, które łączą niezwykły pięcioramienny wygląd z współczesnymi profilami głębokości. Te projekty są szczególnie popularne w samochodach sportowych i samochodach typu sedan o podwyższonej wydajności, gdzie właściciele chcą rozpoznawalnego stylu uzupełnionego agresywną postawą.

Skoro już wyjaśniono te typy projektów i terminologię, jesteś lepiej przygotowany, aby zrozumieć, w jaki sposób metody konstrukcji kół — monoblock, dwuczęściowe i trzyczęściowe — dodatkowo poszerzają lub ograniczają opcje projektów ramion.

W jaki sposób konstrukcja koła wpływa na opcje projektu ramion

Zapoznałeś się z typami szprych i ich profilami — ale oto pytanie, które wielu entuzjastów pomija: w jaki sposób metoda konstrukcji felgi decyduje o tym, które projekty szprych są w ogóle możliwe? Związek między geometrią szprych a rodzajem konstrukcji jest podstawowy. Wybierz konstrukcję monoblock — a otrzymasz jeden zestaw możliwości. Wybierz konstrukcję wieloczęściową — a dostępne stają się zupełnie inne konfiguracje szprych.

Przeanalizujmy, jak każda metoda konstrukcji wpływa na opcje projektowania kutej felgi według indywidualnego projektu.

Zalety kutej konstrukcji monoblock

Felgi monoblock są frezowane z jednego kawałka kutego aluminium — bez śrub, bez szwów, bez oddzielnych elementów. Według Triton Motorsports ta metoda produkcji "zapewnia nieosiągalną dotąd solidność, nadając Twojemu pojazdowi nie tylko trwałość, ale także wyższą niezawodność."

Co to oznacza dla projektowania szprych? Konstrukcja z pojedynczego kawałka zapewnia płynne przejścia między szprychami, piastą i tarczą. Struktura ziarna ciągnie się nieprzerwanie przez całe koło, umożliwiając:

- Cieńsze profile szprych: Nieprzerwana struktura kowana zapewnia wytrzymałość bez konieczności stosowania masywnych wymiarów szprych.

- Bardziej agresywne wklęsłości: Bez połączeń kompromitujących integralność konstrukcyjną, producenci mogą tworzyć głębsze profile wklęsłe.

- Optymalizacja lekkich konstrukcji: Materiał może być precyzyjnie usuwany z obszarów o niskim obciążeniu, zachowując jednocześnie wytrzymałość tam, gdzie jest to ważne.

Koła Forgiato i podobne marki premium wykorzystują konstrukcję monoblokową, aby osiągać projekty, w których szprychy wydają się niemożliwie cienkie, a mimo to charakteryzują się wyjątkową nośnością. Ten typ konstrukcji doskonale sprawdza się, gdy chcesz uzyskać czystą, jednolitą estetykę bez widocznych elementów łączących pomiędzy poszczególnymi częściami.

Jednak konstrukcje monoblokowe wiążą się z pewnymi kompromisami. Dostosowanie odbywa się podczas produkcji — gdy koło zostanie wykute i obrócone, nie można zmienić szerokości, offsetu ani głębokości bębnów. Jeśli poszukujesz czegoś porównywalnego do tego, co możesz znaleźć w recenzji kół rvrn, opcje monoblokowe oferują doskonałą jakość, ale w ustalonych parametrach.

Integracja szprych wieloczęściowych kół

Konstrukcja dwuczęściowa i trzyczęściowa przyjmuje zupełnie inne podejście. Zamiast wycinania wszystkiego z jednego odlewu, te projekty łączą oddzielnie wykute elementy — zazwyczaj środek (zawierający szprychy), sekcje bębnów oraz czasem tylną osłonę.

Jako Koła Variant wyjaśnia, że wieloczęściowe kola kute oferują „większą elastyczność pod względem szerokości, offsetów, wykończeń i kształtów szprych”. Ta elastyczność wynika ze sposobu, w jaki poszczególne elementy są łączone śrubami:

- Konstrukcja dwuczęściowa: Łączy wykuty środek z bębnem wyrobinowanym lub wykutym, połączonym za pomocą precyzyjnych stalowych lub tytanowych elementów łączących.

- Konstrukcja trzyczęściowa: Dzieli koło na kute centrum, wewnętrzną belkę i zewnętrzną krawędź — umożliwiając maksymalną personalizację każdego wymiaru.

W przypadku projektu szprych konstrukcja wieloczęściowa oferuje możliwości, których nie może dorównać koło monoblokowe. Koła takie jak Forged One Competition FF10 i podobne, skoncentrowane na wydajności, często wykorzystują architekturę wieloczęściową, aby osiągnąć określone geometrie szprych zoptymalizowane do zastosowań wyścigowych. Można połączyć agresywny split-spoke center z różnymi szerokościami belki, dokładnie dostosować odstawy oraz nawet w przyszłości zamienić poszczególne komponenty, jeśli zmienią się potrzeby.

Obreby Forgiato często wykorzystują konstrukcję wieloczęściową w swoich najbardziej efektownych projektach, gdzie skomplikowane wzory szprych korzystają z elastyczności produkcyjnej wynikającej z oddzielnej produkcji poszczególnych elementów. Kute koła do ciężarówek również korzystają z tego podejścia, łącząc solidne centra z odpowiednio dobranymi belkami dla większych pojazdów.

| Typ konstrukcji | Elastyczność projektu szprych | Charakterystyka masy | Opcje personalizacji | Typowe zastosowania |

|---|---|---|---|---|

| Monoblok kowana | Ustalone po wyprodukowaniu; gładkie przejścia ze szprychy do belki | Najlżejsza opcja dzięki efektywności jednokomponentowej | Wykończenie i kolor tylko; wymiary ustalane podczas produkcji | Samochody torowe, sportowe, do jazdy codziennej z wysoką wydajnością |

| 2-częściowe kute | Umiarkowana elastyczność; projekt środka niezależny od tylnej części | Nieco cięższy ze względu na elementy mocujące; ogólnie nadal lekki | Szerokość i offset można dostosować w zakresie możliwych komponentów | Pojazdy wysokiej wydajności, konfiguracje postawy, potrzeba luzu hamulcowego |

| 3-częściowe kute | Maksymalna elastyczność; środek szprych niezależny w pełni | Najcięższa opcja wielokomponentowa; elementy mocujące zwiększają wagę | Pełna możliwość dostosowania szerokości, offsetów, głębokości obręczy, wykończenia | Pokaż samochody, luksusowe wykonania, niestandardowe wymagania dopasowania |

Dlaczego kucie umożliwia określone cechy szprych, których nie można osiągnąć przez odlewanie? Odpowiedź tkwi w gęstości materiału i ułożeniu ziarna. Gdy aluminium jest kute pod ekstremalnym ciśnieniem, struktura ziarna metalu ulega sprężeniu i ukierunkowaniu — podobnie jak struktura drewna zapewnia wytrzymałość wzdłuż swoich naturalnych linii. To uporządkowane ułożenie pozwala na toczenie cieńszych szprych przy zachowaniu większej wytrzymałości na rozciąganie niż u szprych odlewanych o większej grubości.

Koła odlewane powstają natomiast poprzez wypełnienie formy stopionym metalem, który następnie krzepnie. Powstała struktura ziarna jest przypadkowa, a nie uporządkowana, co tworzy potencjalne słabe punkty w całym materiale. Producentom pozostaje kompensowanie tego faktu większą grubością szprych, co ogranicza możliwość realizacji bardzo dynamicznych lub wyrafinowanych projektów szprych.

Koła Forgiato i inne premium marki kute wykorzystują tę przewagę materiałową, aby tworzyć profile szprych, które pękłyby lub uległyby odkształceniom przy próbie wykonania ich w technologii odlewu. Ostrzejsze kąty, większa wklęsłość oraz doskonalsze krawędzie szprych widoczne na drogich kołach kowanych po prostu nie mogą zostać powielone w technologii odlewu — materiał nie wytrzymuje takich geometrii pod wpływem rzeczywistych obciążeń.

Zrozumienie różnic w konstrukcji przygotowuje Cię do oceny, w jaki sposób decyzje dotyczące projektu szprych wiążą się z kolejnym istotnym czynnikiem: wydajnością. Następnie przeanalizujemy, w jaki sposób geometria szprych bezpośrednio wpływa na aerodynamikę, chłodzenie hamulców oraz dopasowanie do pojazdu.

Wpływ geometrii szprych na wydajność

Wybrałeś preferowaną konfigurację szprych i typ konstrukcji — ale oto co odróżnia wtajemniczonych entuzjastów od przypadkowych nabywców: zrozumienie, w jaki sposób geometria szprych bezpośrednio wpływa na osiągi Twojego pojazdu. Poza estetyką, starannie zaprojektowane otwory między szprychami decydują o tym, jak skutecznie chłodzone są hamulce, jak przepływa powietrze wokół kół oraz czy nowoczesne tarcze hamulcowe faktycznie zmieszczą się w obrębie felg.

Przyjrzyjmy się zasadom inżynieryjnym łączącym projekt szprych z rzeczywistymi osiągami.

Geometria szprych a skuteczność chłodzenia hamulców

Wyobraź sobie intensywne prowadzenie pojazdem przez górski przełęcz lub wykonanie kilku okrążeń na torze. Twoje hamulce wytwarzają ogromne ilości ciepła — a to ciepło musi mieć możliwość odprowadzenia. Zgodnie z analizą inżynierii motoryzacyjnej , „konfiguracja szprych jest kluczowym czynnikiem chłodzenia hamulców”, przy czym otwarte wzory szprych lub styl siatki są znane z poprawy wentylacji i zapewnienia pracy hamulców w optymalnym zakresie temperatur.

Jak to działa w praktyce? Podczas obracania koła powietrze wpada przez otwory między szprychami i przepływa nad tarczami oraz zaciskami hamulcowymi. Większe, bardziej otwarte konfiguracje szprych pozwalają na większy przepływ powietrza, podczas gdy skomplikowane wzory wieloszprychowe mogą ograniczać ruch powietrza, mimo ich wizualnej atrakcyjności. Związek jest prosty: im więcej otwartej przestrzeni między szprychami, tym większa zdolność chłodzenia.

Kilka czynników związanych z kształtem szprych wpływa na skuteczność chłodzenia hamulców:

- Rozmiar otworów między szprychami: Większe odstępy między szprychami pozwalają na dopływ większej ilości powietrza do elementów hamulca, szybciej odprowadzając ciepło podczas dynamicznej jazdy.

- Kąt szprychy: Nachylone lub zakrzywione szprychy mogą działać jak łopatki wentylatora, aktywnie zasysając powietrze nad powierzchnią tarczy podczas obrotu koła.

- Głębokość dna koła: Głębsze, talerzowate konstrukcje mogą uwięziać gorące powietrze wewnątrz dna koła, co zmniejsza efektywność chłodzenia w porównaniu z płaskimi kształtami.

- Właściwości materiału: Lekkie stopy aluminium stosowane w kółkach kowanych zmniejszają masę zawieszoną, co pozwala komponentom zawieszenia reagować bardziej efektywnie i przyczynia się do ogólnej wydajności systemu hamulcowego.

W pojazdach wyposażonych w koła z blokadą opony lub konfiguracjach obręczy z blokadą (często spotykanych w zastosowaniach terenowych) projekt szprych staje się jeszcze ważniejszy. Dodatkowe elementy zamocowane wokół krawędzi obręczy mogą wpływać na schematy przepływu powietrza, przez co otwarte projekty szprych są szczególnie cenne dla utrzymania odpowiedniej temperatury hamulców podczas intensywnej eksploatacji.

Uwagi aerodynamiczne dotyczące projektu szprych

Chociaż chłodzenie hamulców dotyczy przepływu powietrza do wnętrza koła, aerodynamika odnosi się do sposobu, w jaki powietrze przepływa wokół i obok kół podczas jazdy z prędkością. Każda szprych generuje turbulencje, gdy obraca się w strumieniu powietrza. Łączny wpływ kształtu, kąta nachylenia i liczby szprych wpływa na charakterystykę oporu aerodynamicznego, a tym samym na zużycie paliwa i stabilność przy wysokich prędkościach.

Projekty kół całych lub zamkniętych oferują najniższy opór aerodynamiczny — jednak całkowicie eliminują chłodzenie hamulców. Niestandardowe, kute projekty szprych stanowią przemyślany kompromis, balansując między potrzebą wentylacji a efektywnością aerodynamiczną. Cienkie, przystosowane do przepływu powietrza szprychy generują mniej turbulencji niż masywne, kanciaste profile, co jest jednym z powodów, dla których wysokiej klasy kutane koła często posiadają wyrafinowane krawędzie szprych, których nie potrafi osiągnąć odlewnicza alternatywa.

Offset kół oraz ich pozycja względem nadwozia również wpływają na zachowanie aerodynamiczne. Koła wysunięte poza linię błotnika tworzą dodatkową turbulencję i większy opór, podczas gdy te umieszczone wewnątrz konturu nadwozia umożliwiają gładki przepływ powietrza wzdłuż boków pojazdu.

Rozważania dotyczące dopasowania idą daleko poza same wygląd. Podczas wybierania projektu szprych dla swojego pojazdu, te czynniki decydują o tym, czy wybrane koła będą działać poprawnie:

- Odstęp do siodełek hamulcowych: Agresywne wklęsłe profile szprych lub głębokie projekty tarcz mogą naruszać przestrzeń niezbędną dużym zaciskom hamulcowym. Jak Velgen Wheels zauważa, "niektóre konstrukcje felg mają agresywne wklęsłe szprychy lub grubsze ścianki boczne, które mogą naruszać obszar hamulca."

- Custom Wheel Offset: Offset określa, gdzie powierzchnia montażowa koła znajduje się względem linii środkowej. Wyższy dodatni offset przesuwa koło bliżej elementów zawieszenia i hamulców, co może ograniczyć luz.

- Hub Centric Rings: Zapewniają one dokładne centrowanie koła na piasty, a nie tylko na podstawie śrub do koła. Poprawny, centryczny dobór zmniejsza drgania i zapewnia stałą odległość szprych od zacisków.

- Wheel Spacers: Chociaż dystanse mogą czasem poprawić luz między szprychami a zaciskami, zmieniają one efektywny offset i mogą spowodować inne problemy z luzem w obrębie nadkoli lub elementów zawieszenia.

- Głębokość wewnętrznego bębna: Nawet jeśli zewnętrzny projekt szprych pozwala na przejście nad tłokami, struktura wewnętrznego bębna musi pomieścić obudowę tłoka — sam średnica nie gwarantuje kompatybilności.

W przypadku pojazdów wyposażonych w zestawy dużych hamulców typu aftermarket lub fabryczne pakiety sportowe, standardowe wymiary felg często okazują się niewystarczające. Większe tarcze i tłoki zajmują więcej miejsca wewnątrz bębna koła, co wymaga starannego doboru projektu szprych, aby zachować odpowiednie luzowanie.

Wniosek? Decyzje dotyczące projektu szprych wpływają na wiele aspektów wydajności. Felga, która wygląda idealnie na zdjęciach, może spowodować przegrzanie hamulców, zwiększyć opór aerodynamiczny lub po prostu nie dać się zamontować nad tłokami. Zrozumienie tych zależności pozwala dobrać niestandardowe kute projekty szprych, które zapewnią zarówno wizualny efekt, jak i funkcjonalną wydajność, której Twój pojazd zasługuje.

Po wyjaśnieniu kwestii wydajności kolejzym krokiem jest dopasowanie wzorów szprych do konkretnych typów pojazdów i zastosowań jezdnych — zapewniając, że Twój wybór będzie odpowiadał temu, jak faktycznie korzystasz ze swojego pojazdu.

Wybieranie odpowiedniego wzoru szprych dla Twojego pojazdu

Rozumiesz typy szprych, metody ich produkcji oraz konsekwencje dla wydajności — ale jak właściwie dopasować tę wiedzę do konkretnego pojazdu? Odpowiedź zależy od trzech powiązanych czynników: od tego, co prowadzisz, jakim stylem jeździsz i jaki wizerunek chcesz stworzyć. Samochód sportowy przeznaczony na tor wyścigowy wymaga innych cech szprych niż luksusowy sedan czy ciężarówka przeznaczona do przewożenia ładunków.

Przełożmy zatem zasady projektowania szprych na praktyczne rekomendacje przydatne w rzeczywistych zastosowaniach.

Dopasowanie wzorów szprych do zastosowań w poszczególnych typach pojazdów

Różne kategorie pojazdów stawiają różne wymagania dotyczące projektu felg. Zgodnie z wytycznymi branżowymi firmy NNX Wheels, „wybór felg bezpośrednio decyduje o ogólnej charakterze samochodu”, a dostosowanie stylu modyfikacji do konkretnego typu zapewnia zarówno harmonię estetyczną, jak i optymalizację funkcjonalną.

Oto jak priorytety projektu szprych zmieniają się w zależności od typu pojazdu:

Samochody sportowe i pojazdy wysokiej wydajności: Gdy zależy Ci na czasie okrążenia lub pokonywaniu zakrętów w górach, lekkość konstrukcji jest najważniejsza. Jednoczęściowe, kute felgi wieloszprychowe – zazwyczaj z 7–10 wąskimi szprychami – optymalizują zarówno redukcję masy, jak i sprawność aerodynamiczną. W przypadku felg do mustanga i podobnych muscle carów klasyczna konfiguracja pięciu szprych pozostaje popularna, zapewniając agresywną postawę, której te pojazdy wymagają, jednocześnie oferując doskonałą przestrzeń dla większych hamulców. Felgi do mustanga często korzystają ze wzorów szprych dzielonych, które dodają wizualnej złożoności, nie naruszając przy tym integralności strukturalnej.

Luksusowe sedany: Priorytetem staje się wyrafinowana estetyka i jakość jazdy. Projektu wielopłetwowe z gęstym, cienkim układem płetw tworzą sofistyczny wygląd, który komponuje się z luksusowymi wnętriami. W przypadku felg BMW i podobnych luksusowych marek europejskich, powłoki elektrolityczne połączone ze skomplikowanymi układami płetw zapewniają wytrenowaną elegancję wymaganą przez te pojazdy. Felgi BMW często mają konstrukcję składającą się z 15–20 płetw, która podkreśla prestiż, zachowując jednocześnie odpowiednią wytrzymałość niezbędną przy dynamicznej jeździe.

Ciężarówki i zastosowania wysokiej wytrzymałości: Wytrzymałość i trwałość są ważniejsze niż oszczędność masy. Felgi do ciężarówek wymagają solidnych konstrukcji szprych zdolnych do przenoszenia dużych ładunków i naprężeń związanych z holowaniem. Felgi do modeli takich jak F-150 i podobne często posiadają grubsze, liczniejsze szprychy – zazwyczaj 5–8 – które skutecznie rozkładają obciążenie, nie rezygnując przy tym z odważnego wyglądu, jakiego oczekują użytkownicy ciężarówek. W przypadku felg dually projekt szprych musi spełniać specyficzne wymagania montażowe oraz wyższe wartości nośności, jakie wymagają te konfiguracje.

Pojazdy Terenowe: Odporność na uderzenia i bezpieczeństwo opon stają się najważniejsze. Felgi do Jeepów i podobnych zastosowań terenowych korzystają z prostych, grubyh konstrukcji szprych — często pięciopłomieniowych — które wytrzymują uderzenia o skały i ułatwiają usuwanie błota lub zanieczyszczeń. Projekt szprych kompatybilny z kołpakami uszczelniającymi (beadlock) zapewnia dodatkowe bezpieczeństwo na trudnym terenie, gwarantując, że opona pozostaje osadzona podczas intensywnego terenowego jeżdżenia.

| Typ pojazdu | Zalecane style szprych | Kluczowe aspekty | Typowe wymiary |

|---|---|---|---|

| Sportowe | Wieloszprychowe (7-10), podzielone szprychy, szprychy w kształcie Y | Redukcja masy, luz hamulcowy, aerodynamika | 18-20 cali, ET25-35 |

| Luksusowe sedany | Gęste wieloszprychowe (12-20), wzory siatkowe | Wyrafinowanie wizualne, komfort jazdy, jakość wykończenia | 18-22 cale, ET35-45 |

| Ciężarówki (F150 itp.) | Grube, 5-8 ramienne, wzmocnione konstrukcje | Nośność, trwałość, odporność na obciążenia holowania | 17-22 cali, szerokość 8-9J |

| Terenowe (Jeep itp.) | Prosty 5-ramienny, kompatybilny z kołpakami typu beadlock | Odporność na uderzenia, usuwanie zanieczyszczeń, bezpieczeństwo opony | 15-17 cali, ujemne wartości ET |

| Samochody typu muscle car | Klasyczny 5-ramienny, warianty ze split-spoke | Agresywne ustawienie, styl dziedzictwa, luz hamulcowy | 18-20 cali, zestaw nierówny |

Połączenie estetyki z potrzebami wydajności

Brzmi skomplikowanie? Oto rzeczywistość: najlepszy projekt szprych dla Twojego pojazdu balansuje tym, czego potrzebujesz, z tym, czego chcesz. Wizualnie oszałamiający wzór siatki z 20 szprychami może wyglądać niesamowicie na Twoim luksusowym sedanie, ale może pogorszyć chłodzenie hamulców, jeśli w weekendy jeździsz tym samym pojazdem po torze.

Weź pod uwagę te zasady kierujące przy dokonywaniu wyboru:

- Styl jazdy na pierwszym miejscu: Jeśli agresywna jazda dominuje w Twoim użytkowaniu, należy priorytetowo traktować otwarte projekty szprych maksymalizujące chłodzenie hamulców — nawet jeśli bardziej skomplikowany wzór estetycznie bardziej Ci się podoba.

- Waga ma większe znaczenie dla wydajności: Koła mustanga skierowane na tor korzystają z każdej oszczędzonej uncji, podczas gdy w przypadku luksusowych sedani można zaakceptować nieco cięższe konstrukcje dla większego wpływu wizualnego.

- Dostosuj proporcje szprych do wielkości pojazdu: Grube, odważne szprychy pasują do ciężarówek i SUV-ów; cienkie, wyrafinowane szprychy uzupełniają mniejsze samochody sportowe i sedany.

- Weź pod uwagę rzeczywistości związane z konserwacją: Intratne wzory wielopłotkowe wymagają więcej wysiłku podczas czyszczenia. Jeśli mieszkasz w regionie z surowymi zimami lub często stykasz się z kurzem hamulcowym, prostsze wzory płotek ułatwiają utrzymanie czystości.

Wybrana powłoka również oddziałuje z geometrią płotek, tworząc charakterystyczne efekty wizualne. Ciemne wykończenia — matowa czerń lub gunmetal — podkreślają głębię i kształt płotek, sprawiając, że profile wklęsłe wydają się bardziej agresywne. Jasne wykończenia, takie jak chrom czy polerowany aluminium, ukazują detale płotek i odbijają światło, przyciągając uwagę do skomplikowanych wzorów.

Pamiętaj, że felgi rynku wtórnego, takie jak te od ugruntowane marki oferta dostępna na rynku wtórnym oferuje znacznie szerszy wybór wykończeń i stylów niż alternatywy OEM. Niezależnie od tego, czy modernizujesz felgi do f-150, aby nadać pojazdowi imponujące oblicze, czy wybierasz wyrafinowane felgi bmw dla skromnej elegancji, rynek wtórny zapewnia wzory płotek zaprojektowane specjalnie dla Twojego konkretnego zastosowania.

Po ustaleniu rekomendacji dostosowanych do konkretnego modelu pojazdu możesz przejść do eksplorowania opcji personalizacji, które przekształcają standardowe projekty szprych w unikalne wyrażenie Twojej wizji motoryzacyjnej.

Opcje personalizacji dla kutek o szprychach

Wybrałeś konfigurację szprych i dopasowałeś ją do swojego pojazdu — teraz nadszedł ekscytujący moment: nadanie im niepowtarzalnego charakteru. Personalizacja przekształca wysokiej jakości kutki z dobrych komponentów w osobiste manifesty stylu. Jednak większość sprzedawców prezentuje jedynie próbki wykończeń, nie wyjaśniając, jak te opcje oddziałują z konkretnymi geometriami szprych, tworząc różne efekty wizualne.

Zrozumienie tych zależności pozwala podejmować decyzje dotyczące personalizacji, które podkreślają, a nie osłabiają wpływ Twojego projektu szprych.

Producenci wysokogatunkowych kutek oferują obszerne kategorie personalizacji, które wykraczają daleko poza podstawowy wybór koloru:

- Rodzaje wykończeń: Powłoka proszkowa, matowana, anodowana, polerowana oraz specjalistyczne powłoki — każda z nich tworzy inne efekty wizualne na powierzchniach szprych.

- Indywidualne grawerowanie: Logotypy wytrawiane laserowo, osobiste insygnia lub napisy wbudowane w powierzchnie szprych, krawędzie lub osłonki piasty koła.

- Zgodność z systemem Center-Lock: Sprzęt konwersyjny i projekty szprych zoptymalizowane pod systemy montażowe z pojedynczą nakrętką typu racing.

- Dopasowanie kolorów: Opcje lakierowania według wzoru, które odtwarzają dokładny kolor nadwozia lub akcenty kolorystyczne wnętrza Twojego pojazdu.

- Dwukolorowe i podzielone wykończenia: Kontrastujące wykończenia między powierzchniami szprych a zewnętrznymi krawędziami lub między wewnętrznymi a zewnętrznymi powierzchniami szprych.

- Dostosowanie elementów metalowych: Koloryzowane nakrętki kołowe, niestandardowe zaworki do opon oraz specjalne osłonki piasty koła pasujące do wybranego wykończenia.

Opcje wykończenia pasujące do profilu szprych

Oto czego wielu entuzjastów nie zauważa: ten sam wygląd tworzy diametralnie różne efekty w zależności od geometrii szprych. Zgodnie z PB Kola Kumulowane , wykończenia są „nakładane po obróbce, z rygorystyczną kontrolą jakości i pełną możliwością dostosowania do klienta” — co oznacza, że krawędzie, kąty i krzywizny projektu szprych bezpośrednio wpływają na sposób, w jaki światło oddziaływuje z końcowym powłokowaniem.

Rozważ, jak różne wykończenia zmieniają wygląd szprych:

Matowe i błyszczące powłoki proszkowe: Te trwałe wykończenia szczególnie dobrze sprawdzają się w przypadku odważnych, prostych projektów szprych. Czarne felgi z błyszczącym wykończeniem tworzą lustrzane odbicia, które podkreślają czyste linie, podczas gdy wersje matowe łagodzą agresywne kąty, zapewniając bardziej skromny wygląd. Pięciopłomieniowe czarne koła szczególnie korzystają z wykończeń matowych, które podkreślają klasyczną geometrię bez nadmiernego odblasku.

Szczotkowane i koloryzowane szczotkowane: Kierunkowe wykończenia szczotkowane dodają ruchu i głębi, tworząc liniowe wzory na powierzchniach szprych. W miarę zauważają eksperci branżowi , połączenie matowych powierzchni z przezroczystymi odcieniami, takimi jak Dymowy Grafit lub Szampanowe Złoto, nadaje wyrafinowany wygląd, który inaczej odbija światło w miarę obracania kół. Te wykończenia doskonale sprawdzają się w wielopromieniowych konstrukcjach, gdzie kierunkowy faktur tworzy przepływ wzrokowy na wielu powierzchniach.

Polerowane i lustrzane polerowane: Wysokobłyszczące polerowanie tworzy efektowny wygląd, który przyciąga uwagę. Felgi chromowane osiągają podobny połysk, choć nowoczesne polerowane aluminium oferuje korzyści związane z wagą. Pięciopromieniowa chromowana felga pięknie prezentuje ten wygląd – prosta geometria pozwala na nieprzerwane odbicia na szerokich powierzchniach promieni. Jednak skomplikowane wielopromieniowe konstrukcje mogą wyglądać zbyt zawile, gdy są w całości polerowane, co potencjalnie może przytłoczyć wzrok.

Matowe i dyskretne wykończenia: Zgodnie z analizą wykończenia felg, matowe wykończenia „pozwalają na pochłanianie światła, zapewniając dyskretny wygląd”, a jednocześnie lepiej niż błyszczące wersje oprzesiają widocznemu kurzowi i drobnym rysom. W przypadku pięciopłatkowych czarnych felg, matowe wykończenia podkreślają kształt i głębię profilu wklęsłego — brak odbić skupia wzrok na zagłębieniach między płatami, a nie na ich powierzchni.

Funkcje niestandardowego grawerowania i personalizacji

Poza obróbką powierzchni, opcje grawerowania dodają kolejny poziom personalizacji. Szczegóły wygrawerowane laserowo mogą obejmować logotypy producenta, inicjały użytkownika, dane techniczne pojazdu lub niestandardowe grafiki bezpośrednio naniesione na powierzchnię felgi.

Umiejscowienie grawerowania ma istotny wpływ na projekt płatów:

- Grawerowanie na powierzchni płata: Najlepiej sprawdza się na szerokich, płaskich powierzchniach płatów, gdzie tekst lub grafiki pozostają czytelne. Cienkie konstrukcje wielopłatowe nie posiadają wystarczającej powierzchni do szczegółowego grawerowania.

- Grawerowanie na zewnętrznym krawędzi felgi: Popularne w projektach głębokich tarcz, gdzie wyraźny brzeg stanowi naturalne pole dla tekstu lub wzorów widocznych z boku.

- Personalizacja pokrywy środka koła: Pokrywy środkowe kół stanowią doskonałe miejsce na logo i emblemy, a indywidualne projekty pokryw uzupełniają ogólny wygląd szprych, nie konkurowując o uwagę.

Konwersja na system mocowania centralnego to kolejna dziedzina personalizacji. Oryginalnie opracowany do zastosowań wyścigowych, gdzie szybka wymiana kół ma znaczenie, system mocowania centralnego zastępuje tradycyjne wielopinowe mocowanie pojedynczą centralną nakrętką. Ta modyfikacja wpływa na rozważania dotyczące projektu szprych — obszar centralnej piasty wymaga specjalistycznego inżynierii, by pomieścić większy mechanizm blokujący, a układ szprych musi zapewnić dostęp do dużych elementów centralnych.

Dla tych, którzy dążą do estetyki dwukolorowej, podzielone wykończenia tworzą uderzający kontrast. Wyobraź sobie matowe powierzchnie szprych połączone z pomalowanymi wypustkami lub polerowane krawędzie kontrastujące z matowymi środkami szprych. Takie rozwiązania szczególnie podkreślają projekty szprych o wyraźnych płaszczyznach powierzchni – konfiguracje podzielonych szprych oraz profile deep-dish zapewniają naturalne granice wizualne dla przejść wykończeń.

Główna zasada? Dostosuj stopień skomplikowania wykończenia do skomplikowania szprych. Proste geometrie szprych dobrze prezentują się z zaawansowanymi wykończeniami, podczas gdy skomplikowane wieloszprychowe wzory często najlepiej wyglądają z czystymi, jednolitymi wykończeniami, które pozwalają samemu projektowi szprych dominować wrażeniem.

Po wyjaśnieniu opcji personalizacji kolejzym krokiem jest rozważenie, jak te projekty skalują się na różnych rozmiarach felg – ponieważ wzór szprych, który wygląda idealnie przy 18 calach, może całkowicie inaczej wyglądać przy 22 calach.

Wymiary felg i proporcje projektu szprych

Czy zauważyłeś, jak ten sam wzór szprych może wyglądać zupełnie inaczej przy różnych rozmiarach felg? Projekt, który wydaje się odważny i agresywny na felgach 17 cali, może wyglądać rozciągnięcie i rzadko po powiększeniu do 22 cali. Zrozumienie tej zależności między średnicą felgi a geometrią szprych pozwala wybrać takie projekty, które zachowają swój wizualny wpływ – oraz integralność konstrukcyjną – dla docelowego rozmiaru.

Problem skalowania jest prosty: w miarę jak średnica felgi rośnie, długość szprych proporcjonalnie się zwiększa, podczas gdy ich szerokość zwykle pozostaje stała. Ta podstawowa geometria wpływa zarówno na estetykę, jak i wymagania techniczne w sposób, który wielu nabywców ignoruje, aż do momentu otrzymania felg.

Proporcje szprych w różnych rozmiarach felg

Oto co się dzieje wraz ze wzrostem rozmiaru felg: szprychy muszą pokonywać większe odległości od piasty do obręczy. Zgodnie z zasadami inżynierii felg , dłuższe szprychy podlegają innym rozkładom naprężeń niż krótsze, a producenci muszą dostosować grubość, kąt nachylenia i liczbę szprych, aby zachować integralność konstrukcyjną w całym zakresie rozmiarów.

Rozważ implikacje projektowe szprych w popularnych wymiarach kół:

- obręcz 17 cali: Kompaktowy średnica pozwala na skomplikowane wzory wieloszprychowe bez wrażenia zatłoczenia. Cienkie, delikatne profile szprych zachowują równowagę wizualną, a krótsza długość szprych zmniejsza koncentrację naprężeń. Te koła 17 cali nadają się do samochodów sportowych i kompaktowych pojazdów wysokiej wydajności, gdzie zwinna jazda jest ważniejsza niż obecność wizualna.

- koła 18 cali: Uniwersalne pośrednie rozwiązanie, które skutecznie pomieszcza większość konfiguracji szprych. Proste pięciopłonne projekty jak i skomplikowane wzory siatkowe dobrze skalują się przy tej średnicy, co czyni koła 18 cali najbardziej elastycznym rozmiarem pod względem eksperymentowania z projektem szprych.

- obręcz 20 cali: Projekty szprych zaczynają wymagać starannego uwzględnienia proporcji. Wzory wieloszprychowe mogą wymagać grubszych poszczególnych szprych, aby nie wydawać się zbyt delikatne na tle większej powierzchni felgi. Profilowane kształty stają się bardziej drastyczne przy tej wielkości, tworząc znaczną głębię wizualną.

- felgi 22 cali: Proste i odważne geometrie szprych najlepiej sprawdzają się przy tym średnicy. Ci, którzy poszukują 22-calowych kół pięcioszprychowych, znajdą, że klasyczna konfiguracja pięknie się skaluje — znaczna długość szprychy tworzy imponującą obecność wizualną, nie wyglądając przy tym przeładowanie. Złożone wzory ryzykują wygląd rozciągniętych lub utraty zamierzonych proporcji.

- felgi 24 cali: Największe powszechne rozmiary wymagają masywnych projektów szprych. Grubość szprych musi wzrosnąć, aby sprostać wydłużonemu dźwigni działającej przy dłuższych szprychach, a wymagania konstrukcyjne często ograniczają możliwości projektowe do mniejszej liczby, ale bardziej solidnych szprych.

Wpływ rozmiaru na estetykę szprych

Dlaczego obręcze o średnicy 22 cali z pięcioma szprychami wciąż cieszą się tak dużą popularnością? Odpowiedź tkwi w proporcjach. Konfiguracje z pięcioma szprychami zachowują zrównoważoną wagę wizualną wraz ze wzrostem średnicy koła — każda szprycha staje się dłuższa, a przestrzenie między nimi równocześnie poszerzają się proporcjonalnie, co pozwala zachować zamierzony efekt estetyczny projektu. Bardziej skomplikowane wzory nie zawsze powiększają się tak wdzięcznie.

Na to, jak projekty szprych przełożą się na różne rozmiary, wpływ mają kilka czynników:

- Percepcja liczby szprych: Wzór dziesięciu szprych, który wydaje się gęsty na obręczach o średnicy 17 cali, może wyglądać luźno i otwarcie w wersji 22-calowej. Producenci czasem zwiększają liczbę szprych w większych wersjach, aby zachować gęstość wizualną.

- Skalowanie głębokości wklęsłości: Profile wklęsłe stają się bardziej wyraźne na większych kołach. Delikatne zagłębienie przy 18 calach zmienia się w drastyczny kształt misy przy 22 calach — imponujące, jeśli było to zamierzone, ale potencjalnie przytłaczające, gdy się tego nie spodziewano.

- Definicja krawędzi: Obrabiane krawędzie szprych i delikatne detale stają się bardziej widoczne na większych kołach, przez co dokładność produkcji odgrywa coraz ważniejszą rolę w miarę zwiększania średnicy.

- Grubość strukturalna: Dłuższe szprychy wymagają większej wytrzymałości materiału. Projektowanie cienkich, eleganckich szprych działające przy 17 calach może wymagać znacznie grubszych profili przy 22 calach, aby spełnić wymagania bezpieczeństwa.

Związek między średnicą koła a geometrią szprych nie jest wyłącznie estetyczny. Jak pokazuje badanie konstrukcji szprych , napięcie szprych i rozkład naprężeń zmienia się wraz z ich długością – wpływając na trwałość, nośność oraz długoterminową integralność koła. Wysokiej jakości konstrukcja kowana częściowo kompensuje to dzięki lepszej wytrzymałości materiału, jednak podstawowe prawa fizyki nadal obowiązują.

Dla entuzjastów zainteresowanych felgami 22 cali z pięcioma szprychami lub podobnymi opcjami o dużej średnicy, priorytetem powinny być konstrukcje specjalnie zaprojektowane dla tych wymiarów, a nie powiększone wersje mniejszych wzorów kół. Producenci opracowujący geometrię szprych dostosowaną do konkretnej wielkości oferują lepsze efekty wizualne i poprawioną wydajność strukturalną w porównaniu z tymi, którzy po prostu rozciągają istniejące projekty.

Po zrozumieniu kwestii doboru rozmiaru można przystąpić do badania samego procesu produkcji — oraz tego, na co należy zwracać uwagę przy współpracy z producentami kutek w celu zrealizowania własnego projektu szprych.

Współpraca z producentami kutek

Zaprojektowałeś idealną konfigurację szprych, wybrałeś doskonały wykończenie oraz określiłeś wymagania dotyczące rozmiarów — ale pojawia się kluczowe pytanie: kto faktycznie wykona Twoje customowe koła kute? Wybrany producent decyduje o tym, czy Twoja wizja stanie się rzeczywistością, czy rozczarowaniem. W przeciwieństwie do zakupu gotowych kół, projekty kastomowych kół kutychn wymagają współpracy z producentami, którzy rozumieją zarówno Twoje estetyczne cele, jak i wymagania inżynierskie związane z konstrukcją szprych.

Przyjrzyjmy się, jak wygląda ta droga i jak znaleźć producentów zdolnych dostarczyć przystępne cenowo koła kute bez kompromitowania jakości.

Od koncepcji do rzeczywistości kastomowego koła kutego

Ścieżka od wstępnego projektu do gotowego koła obejmuje kilka etapów, z których każdy ma swój własny harmonogram i aspekty jakościowe. Zrozumienie tego procesu pomaga ustalić realistyczne oczekiwania i skutecznie komunikować się z potencjalnymi partnerami produkcyjnymi.

Według dane branżowe od Tree Wheels , terminy produkcji różnią się znacznie w zależności od złożoności projektu: felgi jednoczęściowe wymagają zwykle 15–20 dni, dwuczęściowe 20–25 dni, a trzyczęściowe 25–30 dni. Dla kupujących międzynarodowych czas wysyłki wydłuża się o kolejne 10–30 dni w zależności od miejsca docelowego.

Oto, co dzieje się na każdym etapie produkcji:

Konsultacja projektowa i przegląd inżynieryjny: Twój koncepcyjny projekt szprych podlega analizie wykonalności. Inżynierowie oceniają, czy zamierzona geometria szprych, głębokość stożkowości oraz kombinacje offsetu są strukturalnie wykonalne. Ten etap pozwala wykryć potencjalne problemy jeszcze przed rozpoczęciem kosztownego wyrobu form — kluczowa przewaga przy realizacji kutek na zamówienie z unikalnym wzorem szprych.

Wytwarzanie prototypów i walidacja: Zanim przejdzie się do pełnej produkcji, renomowani producenci tworzą prototypowe felgi do testów i akceptacji. Niektóre zakłady oferują możliwości szybkiego prototypowania — we współpracy z partnerami takimi jak Shaoyi dostarczanie komponentów prototypowych w ciągu zaledwie 10 dni. Ten skrócony harmonogram jest nieoceniony podczas iteracyjnego projektowania niestandardowych kół CNC lub dopracowywania wymiarów szprych przed rozpoczęciem produkcji seryjnej.

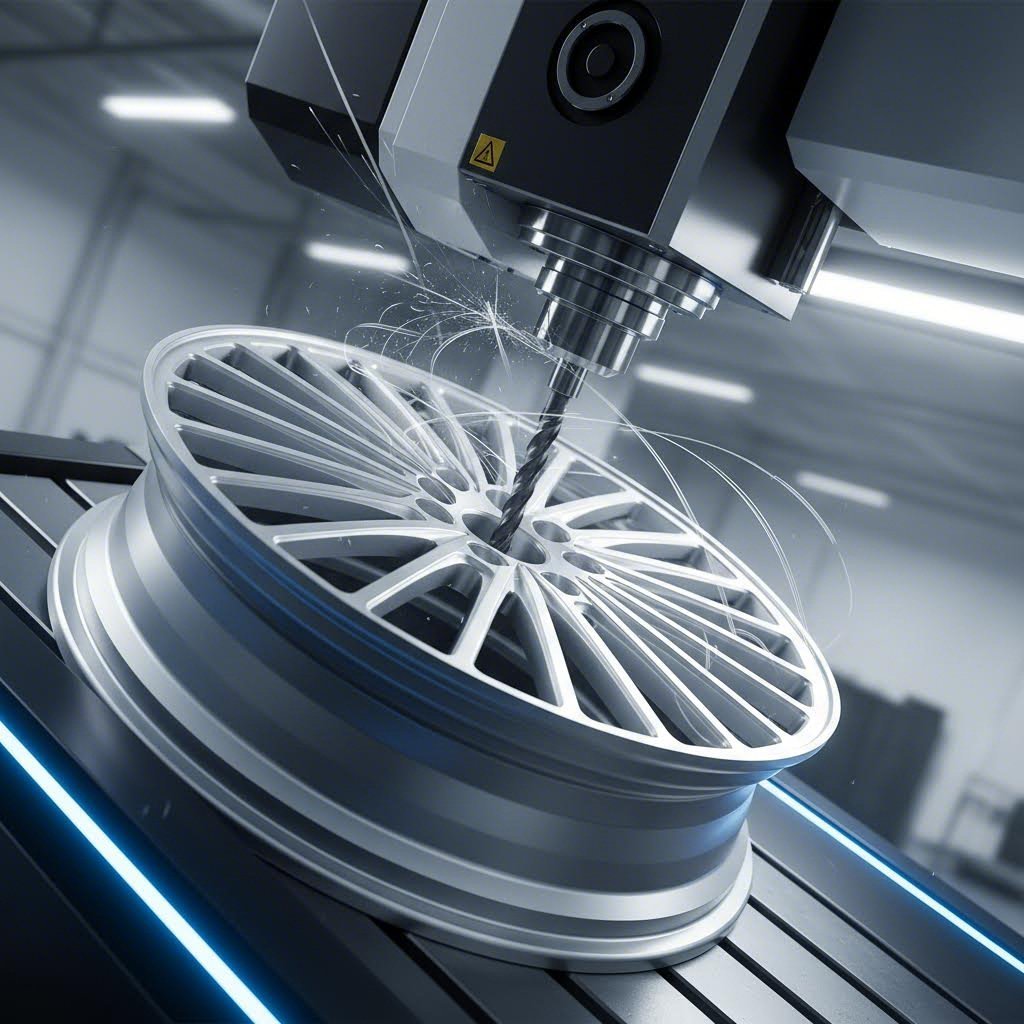

Kucie i obróbka początkowa: Billete premiumowego aluminium poddaje się procesowi kucia pod wysokim ciśnieniem, tworząc gęstą, uporządkowaną strukturę ziarnową, która pozwala na cienkie, a jednocześnie wytrzymałe profile szprych. Jak tłumaczą eksperci od produkcji, proces ten obejmuje ogrzewanie aluminium do temperatury około 450–500°C oraz działanie siłą dochodzącą do 10 000 ton — znacznie przewyższającą możliwości odlewnictwa.

Precyzyjna obróbka CNC: Narzędzia sterowane komputerowo przekształcają wykute półfabrykaty w dokładny projekt szprych. Etap ten jest szczególnie czasochłonny w przypadku złożonych wzorów. Niestandardowe koła CNC o skomplikowanych geometriach szprych mogą wymagać wielu operacji frezarskich, z których każda wymaga precyzyjnego programowania ścieżki narzędzia.

Dokończenie i kontrola jakości: Wykończenia powierzchniowe, malowanie oraz bezbarwne powłoki kończą proces wizualnej transformacji. Każdy obręcz następnie poddawany jest rygorystycznym testom przed wysyłką — proces ten oddziela wiarygodnych producentów od tych, którzy idą na skróty.

Standardy jakości w produkcji kół kowanych

Nie wszystkie certyfikaty mają taką samą wagę. Oceniając potencjalnych partnerów produkcyjnych w zakresie niestandardowych kół kowanych lub kół kowanych z materiału masowego, konkretne certyfikaty wskazują na rzeczywisty komponent jakości, a nie tylko na deklaracje marketingowe.

Zgodnie z analizą certyfikatów przeprowadzoną przez Flexiforge Wheel, wiarygodni producenci kół kowanych powinni posiadać wiele istotnych certyfikatów potwierdzających kompleksowe zarządzanie jakością.

Szukaj tych niezbędnych certyfikatów podczas oceny producentów:

- IATF 16949: Ten specyficzny dla branży motoryzacyjnej certyfikat zarządzania jakością obejmuje cały proces produkcji, podkreślając ciągłą poprawę i zapobieganie wadom. Jest niezbędny dla producentów dostarczających do dużych koncernów motoryzacyjnych i wskazuje rygorystyczną kontrolę procesu. Zakłady takie jak Shaoyi utrzymują certyfikację IATF 16949, zapewniając, że każdy kutej komponent spełnia standardy przemysłu motoryzacyjnego.

- ISO 9001: Globalny standard dla systemów zarządzania jakością, potwierdzający spójne procesy kontroli jakości od projektowania po końcową inspekcję.

- JWL i JWL-T: Japońskie normy lekkich stopów aluminiowych potwierdzające, że felgi spełniają wymagania bezpieczeństwa i jakości. Choć pochodzą z Japonii, te normy są uznawane na całym świecie.

- Certyfikat TÜV: Szczególnie ważne dla rynków europejskich, wskazuje, że produkty przeszły rygorystyczne niezależne testy dotyczące bezpieczeństwa i trwałości.

- VIA (Vehicle Inspection Association): Weryfikacja przez podmiot trzeci, że felgi przekraczają – a nie tylko spełniają – wymagania JWL.

Poza certyfikatami warto ocenić, jakie protokoły testów faktycznie wykonują producenci. Jak zauważa NNX Wheels, kompleksowe testy powinny obejmować weryfikację dynamicznego równoważenia, pomiar bicia, testy zmęczenia giętnego, ocenę zmęczenia promieniowego oraz badanie odporności na uderzenia.

Podczas oceny partnerów produkcyjnych dla kutek do terenu lub kół 360 kutek należy wziąć pod uwagę dodatkowe czynniki:

- Możliwości inżynieryjne wewnętrzne: Producenci posiadający dedykowane zespoły inżynieryjne mogą zoptymalizować projekt szprych pod kątem zarówno estetyki, jak i wydajności konstrukcyjnej. Wewnętrzne działanie inżynieryjne Shaoyi zapewnia precyzyjne rozwiązania kucia na gorąco zgodne z dokładnymi specyfikacjami, a nie zmuszające projektów do dopasowania do istniejących ograniczeń form.

- Śledzenie materiałów: Producenci premium przechowują pełne dokumenty dotyczące pochodzenia stopów aluminium, zazwyczaj stosując materiały lotnicze klasy 6061-T6 lub 7075.

- Elastyczność produkcji: Czy zakład jest w stanie obsłużyć zarówno prototypowe ilości, jak i produkcję wielkoseryjną? Ta elastyczność ma znaczenie, niezależnie od tego, czy rozwijasz pojedynczy zestaw kutej felgi, czy nawiązujesz długoterminowe relacje dostawcze.

- Rozważania geograficzne: Lokalizacja produkcji wpływa na czas realizacji i koszty logistyczne. Zakłady położone w pobliżu głównych hubów transportowych – jak lokalizacja Shaoyi w pobliżu portu Ningbo – ułatwiają dostawy międzynarodowe i skracają czas transportu.

- Komunikacja i reaktywność: Projekty niestandardowe wymagają ciągłej komunikacji. Producentom, którzy szybko i przejrzyście odpowiadają na etapie wyceny, zazwyczaj utrzymują tę responsywność również podczas całej produkcji.

Inwestycja w odpowiednią ocenę partnera przynosi korzyści na każdym etapie projektu. Oszczędzanie na wyborze producenta często kończy się felgami, które wyglądają poprawnie na zdjęciach, ale ujawniają problemy jakościowe w warunkach rzeczywistego użytkowania – powłoki na szprychach, które przedwcześnie się pogarszają, niedokładności wymiarowe powodujące drgania lub słabości konstrukcyjne zagrożenie bezpieczeństwa.

Dla tych, którzy dążą do naprawdę indywidualnych konfiguracji szprych, współpraca z producentami utrzymującymi rygorystyczną kontrolę jakości i oferującymi precyzyjne możliwości kucia zapewnia, że Twoja wizja projektowa zostanie przekształcona w felgi działające równie imponująco, jak wyglądają. Niezależnie od tego, czy opracowujesz przystępne cenowo kute felgi do konkretnego zastosowania pojazdowego, czy tworzysz efektowne kute rozwiązania na zamówienie, partnerstwo produkcyjne, które nawiążesz, decyduje o ostatecznym sukcesie Twojego projektu.

Gdy kwestie produkcji zostaną rozwiązane, jesteś odpowiednio przygotowany, by podjąć świadome decyzje dotyczące swojej podróży projektowania niestandardowych szprych — od początkowego założenia po końcową instalację.

Podjęcie decyzji dotyczącej niestandardowego projektu szprych

Przeszedłeś długą drogę – od zrozumienia podstaw geometrii szprych, przez metody konstrukcji, implikacje dotyczące wydajności, po aspekty produkcji. Teraz nadszedł czas na syntezę całej wiedzy w ramach struktury decyzyjnej, która posłuży właśnie Tobie – niezależnie od tego, jaki marki lub producenta ostatecznie wybierzesz. Zasady, które poznałeś, mają charakter uniwersalny i upoważniają Cię do pewnego oceniania każdego projektu kół kute ze stopów z wyrafinowanymi szprychami.

Najlepszy projekt szprych balansuje między tym, czego potrzebujesz funkcjonalnie, a tym, co chcesz osiągnąć estetycznie – nigdy nie poświęcaj chłodzenia hamulców dla zysku wizualnego w pojeździe jeżdżącym po torze, ani nie godź się na sztampowy styl, gdy Twój luksusowy sedan zasługuje na wyrafinowaną, elegancką konstrukcję wieloszprychową.

Główne wnioski dotyczące doboru projektu szprych

Spójrzmy na kluczowe zasady, które powinny kierować każdą decyzją dotyczącą projektu szprych:

- Konstrukcja określa możliwości: Monoblok zapewnia bezszwowe estetyki i maksymalne oszczędności wagi; konstrukcja wieloczęściowa oferuje niezrównaną elastyczność dostosowania. Priorytet między tymi czynnikami kształtuje wybór konstrukcji.

- Liczba szprych wpływa na więcej niż tylko wygląd: Mniejsza liczba szprych oznacza większe otwory do chłodzenia hamulców i łatwiejsze przejście tarcz. Większa liczba szprych rozkłada naprężenia na dodatkowe punkty styku. Dostosuj liczbę szprych do wymagań Twojego stylu jazdy.

- Rozmiar zmienia wszystko: Projekty szprych, które świetnie działają na kołach 18 cali, mogą wyglądać rozciągnięcie lub mieć kompromitowaną strukturę przy 22 calach. Zawsze oceniaj projekty w docelowym średnicy.

- Wykończenie oddziałuje z geometrią: Proste wzory szprych dobrze radzą sobie ze złożonymi wykończeniami; skomplikowane wieloszprychowe konstrukcje często najlepiej wyglądają z jednolitymi obróbkami, które pozwalają, by geometria szprych przyciągała uwagę.

- Certyfikaty mają znaczenie: Certyfikaty IATF 16949, JWL i TÜV wskazują na rzeczywisty zobowiązanie do jakości — a nie tylko marketingowe deklaracje.

Niezależnie od tego, czy przyciągają Cię felgi Vossen dzięki ich agresywnemu stylowi, podziwiasz rzemiosło producenta Work Wheels, cenisz prestiż felg HRE, czy szanujesz dziedzictwo felg BBS, te zasady wyboru pozostają niezmienne. Preferencje markowe są osobiste; wymagania inżynieryjne są uniwersalne.

Droga do idealnych kutek felg

Gotowy, aby ruszyć dalej? Oto Twój plan działania:

Zacznij od funkcji. Zdefiniuj sposób użytkowania pojazdu — jazda codzienna, weekendowe sesje na torze, występy na pokazach lub przygody w terenie. To określa priorytety projektu szprych jeszcze przed wejściem w estetykę.

Dopasuj geometrię szprych do typu pojazdu. Samochody sportowe korzystają z lekkich felg wieloszprychowych lub kutek pięcioszprychowych, które priorytetowo traktują chłodzenie hamulców. Luksusowe sedany zasługują na wyrafinowane wzory, które oddają wyrafinowanie. Dla ciężarówek potrzebne są solidne konfiguracje zaprojektowane na duże obciążenia.

Sprawdź dopasowanie na wczesnym etapie. Potwierdź luz zacisku hamulcowego, wymagania dotyczące offsetu oraz specyfikacje tarczowe, zanim zakochasz się w projekcie, który fizycznie nie będzie pasował do Twojego pojazdu.

Wybierz partnera rozważnie. Producent, którego wybierzesz, decyduje o tym, czy Twoja wizja stanie się rzeczywistością. Szukaj możliwości szybkiego prototypowania, rygorystycznych certyfikatów jakości oraz sprawdzonej wiedzy inżynierskiej.

Dla entuzjastów gotowych do eksploracji precyzyjnie kowanych komponentów z rygorystyczną kontrolą jakości, partnerzy tacy jak Shaoyi — położeni w pobliżu portu Ningbo, co zapewnia zoptymalizowaną logistykę globalną — oferują produkcję certyfikowaną zgodnie z IATF 16949, prototypowanie już w ciągu 10 dni oraz własne zaplecze inżynierskie, które ożywia skomplikowane projekty szprych. precyzyjne możliwości kucia stworzonych dla wymagających zastosowań motoryzacyjnych.

Droga od koncepcji po estetykę nadwozia wymaga cierpliwości, wiedzy oraz współpracy z wykwalifikowanymi producentami. Ale wyposażony w zasady, które poznałeś — od geometrii szprych i metod konstrukcji przez zagadnienia wydajności po opcje personalizacji — jesteś teraz gotów podejmować decyzje zapewniające zarówno wizualny efekt, jak i funkcjonalną wydajność, na którą zasługuje Twój pojazd.

Twoja idealna, niestandardowa konstrukcja szprych kół kowanych nie jest kompromisem. To miejsce spotkania doskonałości inżynierskiej i osobistej ekspresji, stworzone tak, by równie imponująco działać, jak wyglądać.

Często zadawane pytania dotyczące niestandardowych projektów szprych kół kowanych

1. Ile kosztuje wykonanie niestandardowych kół kowanych?

Cena niestandardowych kół kowanych różni się w zależności od typu konstrukcji, złożoności szprych oraz opcji wykończenia. Tanie felgi aluminiowe kosztują zwykle od 200 do 800 USD za komplet, podczas gdy średniej klasy wersje odlane metodą flow-forming wynoszą od 560 do 2200 USD. Wysokiej klasy koła kowane aluminiowe z konstrukcją wieloczęściową wahają się w przedziale od 4000 do 8000 USD za komplet, a ekskluzywne projekty indywidualne przekraczają te kwoty. Czynniki wpływające na cenę to skomplikowanie szprych, poziom personalizacji oraz certyfikaty producenta, takie jak IATF 16949, gwarantujące standardy jakości.

2. Jaka jest typowa trwałość kół kowanych?

Koła aluminiowe kute potrafią służyć 10 lat lub dłużej przy odpowiedniej konserwacji, znacznie wyprzedzając w trwałości odlewane odpowiedniki. Proces kucia tworzy gęstszą i silniejszą strukturę ziarna, która odpiera uszkodzenia spowodowane uderzeniami oraz pęknięcia zmęczeniowe. Długość życia zależy od warunków jazdy, sposobu konserwacji oraz narażenia na substancje żrące. Koła pochodzące od producentów certyfikowanych zgodnie z IATF 16949 są poddawane rygorystycznym testom, w tym ocenie wytrzymałości na zmęczenie giętne i promieniowe, co zapewnia zwiększoną trwałość w ekstremalnych warunkach.

3. Jaka liczba szprych jest najlepsza dla chłodzenia hamulców i osiągów?

Mniejsza liczba szprych z większymi otworami zapewnia lepsze chłodzenie hamulców, umożliwiając większy przepływ powietrza przez tarcze i zaciski podczas dynamicznej jazdy. Konfiguracje pięcioszprychowe oferują doskonałą równowagę między efektywnością chłodzenia, wytrzymałością konstrukcyjną a dostępem do zacisków hamulcowych w ulepszonych systemach. Projekt wieloszprychowy z 10 lub więcej cienkimi szprychami może ograniczać przepływ powietrza, mimo wyrafinowanego wyglądu. W zastosowaniach torowych lub przy intensywnej jeździe należy stawiać na otwarte wzory szprych; w zastosowaniach luksusowych, gdzie wymagania dotyczące chłodzenia są niższe, dobrze sprawdzają się skomplikowane projekty wieloszprychowe.

4. Jaka jest różnica między kołami jednoczęściowymi a wieloczęściowymi kowanymi?

Koła monoblok są wytaczane z pojedynczego odkuwka aluminiowego, tworząc ciągłe przejścia od szprych do tarczy przy możliwie najniższej wadze. Konstrukcja wieloczęściowa (2-częściowa lub 3-częściowa) łączy oddzielnie wykute elementy skręcone ze sobą, oferując większą możliwość dostosowania szerokości, offsetu i głębokości krawędzi. Koła monoblok nadają się do zastosowań wyścigowych, gdzie priorytetem jest redukcja masy, podczas gdy konstrukcja wieloczęściowa doskonale sprawdza się tam, gdzie wymagane są precyzyjne dostosowania dopasowania lub wymiana poszczególnych komponentów. Oba typy konstrukcji pozwalają na projektowanie szprych, które byłyby niemożliwe przy produkcji odlewanej.

5. Ile czasu trwa produkcja niestandardowych kół kowanych?

Czasy produkcji zależą od złożoności konstrukcji: felgi monoblokowe wymagają 15–20 dni, dwuczęściowe potrzebują 20–25 dni, a trzyczęściowe trwają 25–30 dni. Międzynarodowa wysyłka dodaje 10–30 dni w zależności od miejsca docelowego. Niektóre fabryki, takie jak Shaoyi, oferują szybkie prototypowanie już w ciągu 10 dni, przyspieszając fazę weryfikacji projektu przed pełną produkcją. Całkowity czas realizacji projektu – od zatwierdzenia koncepcji do dostawy – dla większości zamówień niestandardowych kół kowanych wynosi typowo 4–8 tygodni.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —