Proces tłoczenia wahacza: Inżynieria nowoczesnego zawieszenia

STRESZCZENIE

The proces tłoczenia wahacza to metoda produkcji masowej, w której płaskie blachy stalowe (zazwyczaj ze stali o wysokiej wytrzymałości i niskim stopniu stopienia, HSLA) są formowane w precyzyjne trójwymiarowe kształty za pomocą pras hydraulicznych lub mechanicznych. W przeciwieństwie do odlewniczych lub kowanych elementów, tłoczone wahacze są zazwyczaj składane z dwóch oddzielnych powłok stalowych – górnej i dolnej połowy – które są spawane ze sobą, tworząc pustą, lekką i ekonomiczną konstrukcję.

Ten proces opiera się na postępny lub przenośne formy do wykonywania operacji sekwencyjnych, takich jak cięcie tłoczne, kształtowanie i przebijanie. Dla inżynierów samochodowych i zakupowych kluczowa różnica polega na równowadze między efektywnością produkcji seryjnej a sztywnością strukturalną; choć wahacze tłoczone są lżejsze i tańsze niż odpowiedniki odlewane z żeliwa, wymagają one specjalnych zabiegów, takich jak powlekanie elektroforetyczne (E-coating), aby zapobiec korozji wewnętrznej.

Część 1: Tłoczone vs. Odlewane vs. Kute: Umiejscowienie technologii

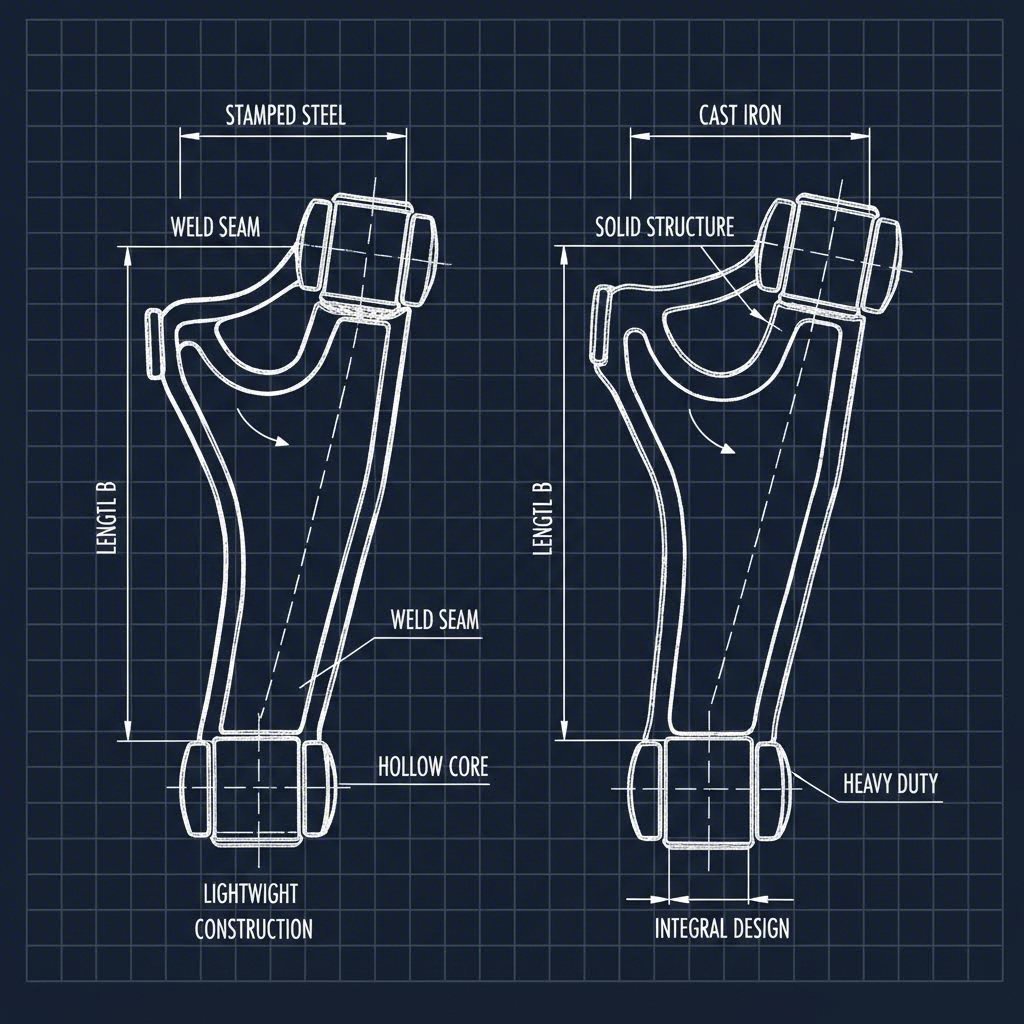

Aby zrozumieć wartość procesu tłoczenia ramy wahacza, należy najpierw odróżnić go od alternatywnych metod wytwarzania: odlewu i kucia. Chociaż wszystkie trzy metody wytwarzają elementy zawieszenia łączące podwozie z piastą koła, mechanika inżynieryjna oraz wynikowe właściwości materiału różnią się fundamentalnie. Ramy tłoczone dominują na rynku samochodów ekonomicznych i średniej klasy ze względu na lepszy stosunek kosztu do wagi.

Główną różnicą strukturalną jest gęstość. Ramy ze stali odlewanej i kutej są solidne i gęste. Ramy stalowe tłoczone, przeciwnie, są konstrukcjami pustymi, tworzonymi poprzez spawanie dwóch formowanych blach. Ten projekt „muszlowy” pozwala producentom osiągnąć wysoką sztywność przy znacznie mniejszej masie materiału.

Porównanie metod wytwarzania wahaczy

| Cechy | Stal szlachetna | Żelazo odlewane / aluminium | Wykuwany stal |

|---|---|---|---|

| Proces | Formowanie na zimno blach (prasowanie) + Spawanie | Wlewanie stopionego metalu do formy | Kucie/prasowanie gorącej bryki pod ekstremalnym ciśnieniem |

| Struktura | Pusta (spawana konstrukcja „sandwich”) | Solidna (gęsta i ciągła) | Solidny (Wyrównana struktura ziarna) |

| Waga | Niska (Lekki ze względu na pusty rdzeń) | Wysoka (Żelazo) / Niska (Aluminium) | Wysoka (Gęste stal) / Niska (Aluminium) |

| Koszt | Niska (Idealny dla produkcji seryjnej) | Umiarkowany | Wysoka (Zastosowania wymagające wydajności) |

| Tryb uszkodzenia | Deformuje się/Gnieje się (Duktilny) | Pęka/Skłuje się (Kruche zachowanie żelaza) | Gnie się pod ekstremalnym obciążeniem (Wysoka wytrzymałość graniczna) |

Część 2: Proces tłocznictwa: Krok po kroku inżynieryjne

Produkcja ramy wahacza metodą tłoczenia to proces sekwencyjny, w którym surowy wałek ze stali przekształcany jest w gotowy element zawieszenia. Proces ten wykorzystuje zazwyczaj technologię matryc progresywnych , gdzie pasek metalu przemieszcza się przez wiele stanowisk w jednej prasie, wykonując inną operację na każdym etapie.

1. Przygotowanie surowca

Proces rozpoczyna się od wałka ze stali o wysokiej wytrzymałości i niskim stopniu stopienia (HSLA). Stal HSLA jest preferowana w porównaniu ze standardową stalą węglową, ponieważ oferuje lepszą granicę plastyczności, umożliwiając użycie cieńszych arkuszy (zazwyczaj 3–5 mm) bez kompromitowania integralności strukturalnej. Wałek jest odwijany, wygładzany w celu usunięcia zakrzywienia oraz smarowany w celu zmniejszenia tarcia podczas etapów tłoczenia.

2. Wycinanie i przebijanie

W pierwszej stacji matrycy wycinany jest dwuwymiarowy kontur połówek wahacza z paska – proces ten nazywa się wycinka . Jednocześnie, przebijania operacje tworzą początkowe otwory na wpusty i końcówki kulowe. Precyzja jest tutaj kluczowa; luz między wykrojnikiem a matrycą zazwyczaj utrzymywany jest na poziomie 2–10% grubości materiału, aby zapobiec nadmiernemu powstawaniu zadziorów i zapewnić czyste krawędzie.

3. Formowanie i tłoczenie głębokie

To jest rdzeń procesu tłoczenia. Płaskie blachy są formowane pod presją w kształty trójwymiarowe. Stal ulega deformacja plastyczna , przekraczając swój limit sprężystości, by przyjąć trwały kształt matrycy. W przypadku ramion sterowniczych o znacznej głębokości stosuje się technikę głębgłębnego wyciągania inżynierowie muszą obliczyć "odskok sprężysty" — tendencję metalu do powrotu do pierwotnego kształtu — i nieco przekształcić detal, aby to skompensować.

4. Montaż i spawanie

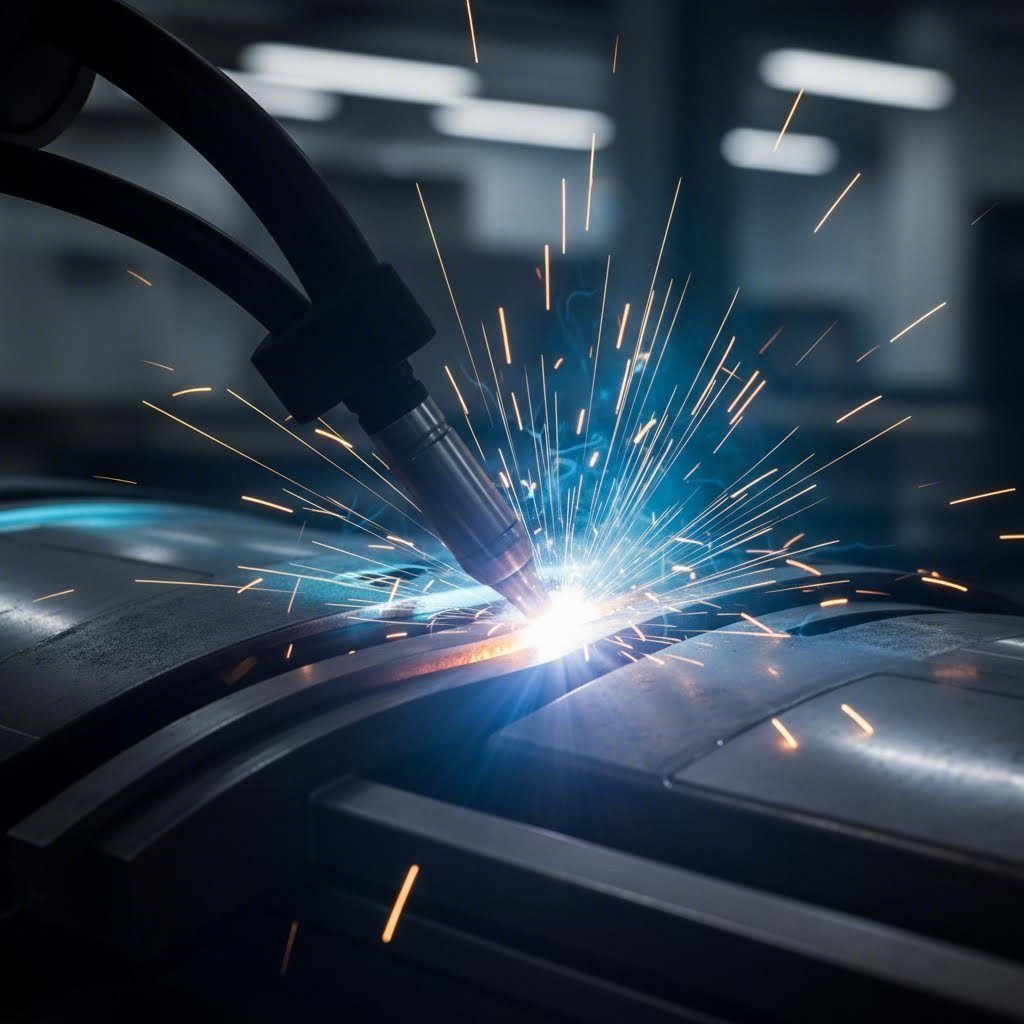

W przypadku ramion kierowniczych proces tłoczenia rzadko kończy się wytworzeniem pojedynczego elementu. Górną i dolną tłoczoną powłokę umieszcza się razem w uchwycie, tworząc strukturę przypominającą pudełko. Następnie są one łączone za pomocą automatycznego spawania MIG lub laserowego wzdłuż szwów obwodowych. Ten etap tworzy ostateczną, pustą geometrię, która zapewnia sztywność skrętną ramienia.

5. Wykończenie powierzchni

Ponieważ stal tłoczona jest narażona na utlenianie, ostatnim etapem jest intensywne zabezpieczenie przed korozją. Zmontowane ramiona przechodzą typowo proces E-powłoka (malowania elektroforetycznego), podczas którego są zanurzane w wannie z farbą pod napięciem elektrycznym. To zapewnia, że warstwa ochronna dociera do wnętrza pustej przestrzeni, zapobiegając rdzy, która mogłaby naruszyć spoiny.

Część 3: Oszarpanie, nauka materiałów i wyzwania inżynieryjne

Skuteczność procesu tłoczenia ramion kierowniczych w dużej mierze zależy od jakości osprzętu technologicznego. Matryce progresywne to złożone, wieloetapowe narzędzia, które mogą kosztować setki tysięcy dolarów, ale są w stanie wyprodukować miliony części z konsekwentnymi tolerancjami. Te matryce są projektowane przy użyciu analizy elementów skończonych (FEA), aby przewidzieć, jak będzie przepływać metal oraz zapobiegać wadom takim jak marszczenie się lub rozrywanie podczas fazy głębokiego tłoczenia.

Dla producentów wymagających komponentów o wysokiej precyzji, zdolność do pokonania luki między prototypowaniem a produkcją seryjną jest kluczowa. Firmy takie jak Shaoyi Metal Technology wykorzystują prasy o możliwościach do 600 ton oraz procesy certyfikowane zgodnie z IATF 16949, aby oferować kompleksowe rozwiązania tłoczenia. Ich doświadczenie w szybkim prototypowaniu pozwala inżynierom na weryfikację projektów narzędzi i przepływu materiału przed przejściem do pełnoskalowego trwałego wyposażenia, zapewniając, że końcowe tłoczone wahacze spełniają rygorystyczne specyfikacje OEM pod względem bezpieczeństwa i trwałości.

Kluczowym wyzwaniem inżynierskim w tej fazie jest zarządzanie umocnienie plastyczne . W miarę tłoczenia i gięcia stali jej struktura ziarnista ulega sprężeniu, co czyni ją twardszą, ale bardziej kruchą. Jeśli odkształcenie będzie zbyt intensywne, część może pęknąć. Aby temu zapobiec, inżynierowie procesowi korzystają z wykresu granic formowania (FLD), aby dokładnie określić, w jakim stopniu materiał może zostać rozciągnięty przed wystąpieniem uszkodzenia.

Część 4: Identyfikacja i praktyczna kontrola

Dla mechaników, entuzjastów oraz nabywców części konieczna jest umiejętność odróżnienia tłoczonego wahacza stalowego od odlewanego, szczególnie podczas dobierania części zamiennych lub planowania modernizacji zawieszenia. Konstrukcja fizyczna oferuje kilka wyraźnych wskaźników.

- Kontrola wzrokowa (spoina spawalna): Najbardziej jednoznacznym sygnałem tłoczonego wahacza jest widoczna spoina spawana biegnąca wzdłuż krawędzi elementu. Spoina ta łączy górny i dolny tłoczony element. Wahacze odlewane i kute są jednolitymi, monolitycznymi częściami i nigdy nie posiadają spoiny obwodowej.

- Struktura powierzchni i wykończenie: Ramiona tłoczone mają zazwyczaj gładką powierzchnię blachy, często pokrytą błyszczącym czarnym lakierem typu E-coat. Ramiona żeliwne charakteryzują się chropowatą, piaskową fakturą powierzchni wynikającą z form piaskowych używanych podczas ich wytwarzania.

- Test magnesem: Jeśli nie masz pewności, czy ramię jest ze stali tłoczonej czy odlewu aluminiowego, użyj magnesu. Magnes mocno przyleci do stali tłoczonej i żelaza, ale nie przylegnie do aluminium.

- Test dźwięku: Stuknij ramieniem kierowniczym kluczem. Ramię ze stali tłoczonej jest puste wewnątrz i wyda wyraźny dźwięk brzęczący. Solidne ramię odlewane lub kute wyda głuchy odgłos.

Podczas kontroli zużycia ramion tłoczonych zwróć szczególną uwagę na spoinę spawaną. Korozja często pojawia się właśnie tam lub wewnątrz pustej przestrzeni. Dodatkowo, ponieważ stal tłoczona jest plastyczna, uszkodzenia udarowe spowodowane najeżdżaniem na krawężniki lub dziury w jezdni mogą prowadzić do ugięcia ramienia zamiast jego pęknięcia. Każde widoczne odkształcenie geometrii ramienia stanowi powód do natychmiastowej wymiany.

Projektowanie równowagi: efektywność kontra wydajność

Proces tłoczenia wahaczy to przejaw nowoczesnej efektywności w produkcji. Dzięki zastosowaniu zaawansowanych matryc progresywnych i automatycznego spawania, producenci samochodów mogą wytwarzać elementy zawieszenia na tyle lekkie, by poprawić oszczędność paliwa, a jednocześnie wystarczająco wytrzymałe, by zapewnić bezpieczeństwo pasażerów. Choć mogą one nie dorównywać pod względem maksymalnej sztywności kованym elementom wyścigowym, tłoczone wahacze stalowe oferują optymalny kompromis dla większości pojazdów osobowych jeżdżących obecnie po drogach.

Często zadawane pytania

1. Skąd mam wiedzieć, czy moje wahacze są ze stali tłoczonej?

Tłoczone stalowe wahacze można rozpoznać po widocznej spawanej szwie biegnącej wzdłuż obwodu ramienia, łączącej dwie połówki. Zwykle mają gładką, czarną farbę i brzmią głuchym dźwiękiem, gdy stuknie się w nie metalowym narzędziem. Magnes przyczepi się do nich, co odróżnia je od części aluminiowych.

2. Czy tłoczone stalowe wahacze są lepsze niż odlewane żeliwne?

To zależy od zastosowania. Ramiona ze stali szlachetnej są zazwyczaj lżejsze i tańsze, co czyni je idealnym wyborem dla standardowych samochodów osobowych, gdzie priorytetem jest oszczędność paliwa i koszt. Ramiona z żeliwa są cięższe, ale bardziej sztywne, często stosowane w pojazdach ciężarowych o dużej wytrzymałości, gdzie wymagana jest maksymalna trwałość.

3. Czy można naprawiać wygniecione ramiona wahliwe ze stali szlachetnej?

Nie. Jeżeli ramię wahliwe ze stali szlachetnej jest wygięte, musi zostać wymienione. Próba wyprostowania go osłabia strukturę metalu (miękczenie od odkształcenia) oraz narusza integralność spoin, co stanowi poważne zagrożenie bezpieczeństwa.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —