Proces wyżarzania w tłoczeniu metalu: Przewodnik inżynierski po bezdefektowych elementach

STRESZCZENIE

Wyżarzanie w procesie tłocznictwa metalu to kluczna obróbka cieplną, której celem jest przywrócenie plastyczności metali ulegających uplastycznieniu w trakcie obróbki, umożliwiając im znaczne odkształcenia bez uszkodzenia. Ogrzanie materiału powyżej temperatury rekrystalizacji oraz kontrolowanie szybkości chłodzenia pozwala na rozprężenie naprężeń wewnętrznych i reorganizację struktury ziarnistej.

Dla inżynierów tłocznictwa ten proces jest niezbędny do zapobiegania typowym wadom, takim jak pękanie, rozrywanie czy odbijanie się materiału podczas głębokiego tłoczenia lub złożonych operacji kształtowania. Umożliwia wieloetapowe formowanie elementów, które inaczej stałyby się zbyt kruche do przetwarzania, zapewniając stałą jakość wysokodokładnych komponentów.

Dlaczego wyżarzanie jest kluczowe dla tłocznictwa metalu

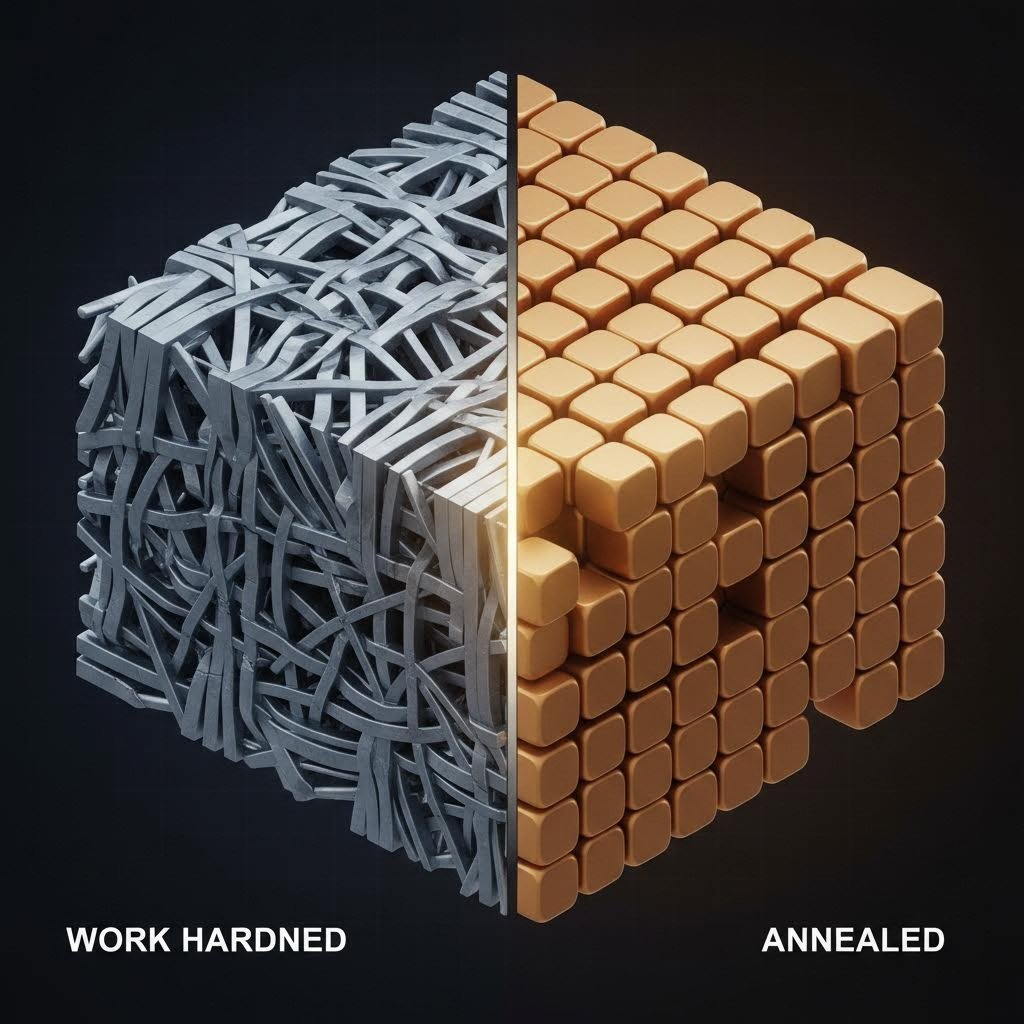

W ekosystemie tłocznictwa metalu, głównym wrogiem precyzyjnego kształtowania jest umocnienie plastyczne (znane również jako obróbka na zimno). Gdy blacha metalowa jest poddawana ogromnym siłom ściskającym i rozciągającym prasy, jej sieć krystaliczna ulega odkształceniom. Dyslokacje – wady w strukturze atomowej – gromadzą się, powodując wzrost twardości i wytrzymałości materiału, ale znaczne zmniejszenie jego kruchości.

Bez interwencji zwiększone pękanie prowadzi do katastrofalnych awarii kształtowania. Jeśli element uplastyczniony wskutek zacieśnienia zostanie przymuszony do kolejnej stacji tłoczenia, istnieje duże prawdopodobieństwo jego pęknięcia, rozerwania w narożnikach lub wystąpienia nadmiernego odbicia sprężystego, co wpływa negatywnie na dokładność wymiarową. Wyżarzanie działa jak przycisk resetujący proces metalurgiczny. Poprzez obróbkę cieplną producenci mogą usunąć skutki wcześniejszej obróbki na zimno, ponownie miękcząc metal do stanu nadającego się do formowania.

Wpływ ekonomiczny tego procesu jest głęboki. Zmiana żarówki jest dodatkowym krokiem w procesie produkcji, ale znacznie zmniejsza ilość złomu i wydłuża żywotność. W przypadku złożonych geometrii wymagających głębokich rysunków, takich jak ręce sterujące samochodami lub puszki na napoje, wygrzewanie jest często jedyną zmienną, która pozwala metalowi na rozciąganie się poza początkowe granice plastyczności bez awarii strukturalnej.

Cykl życia grzania: 3 etapy techniczne

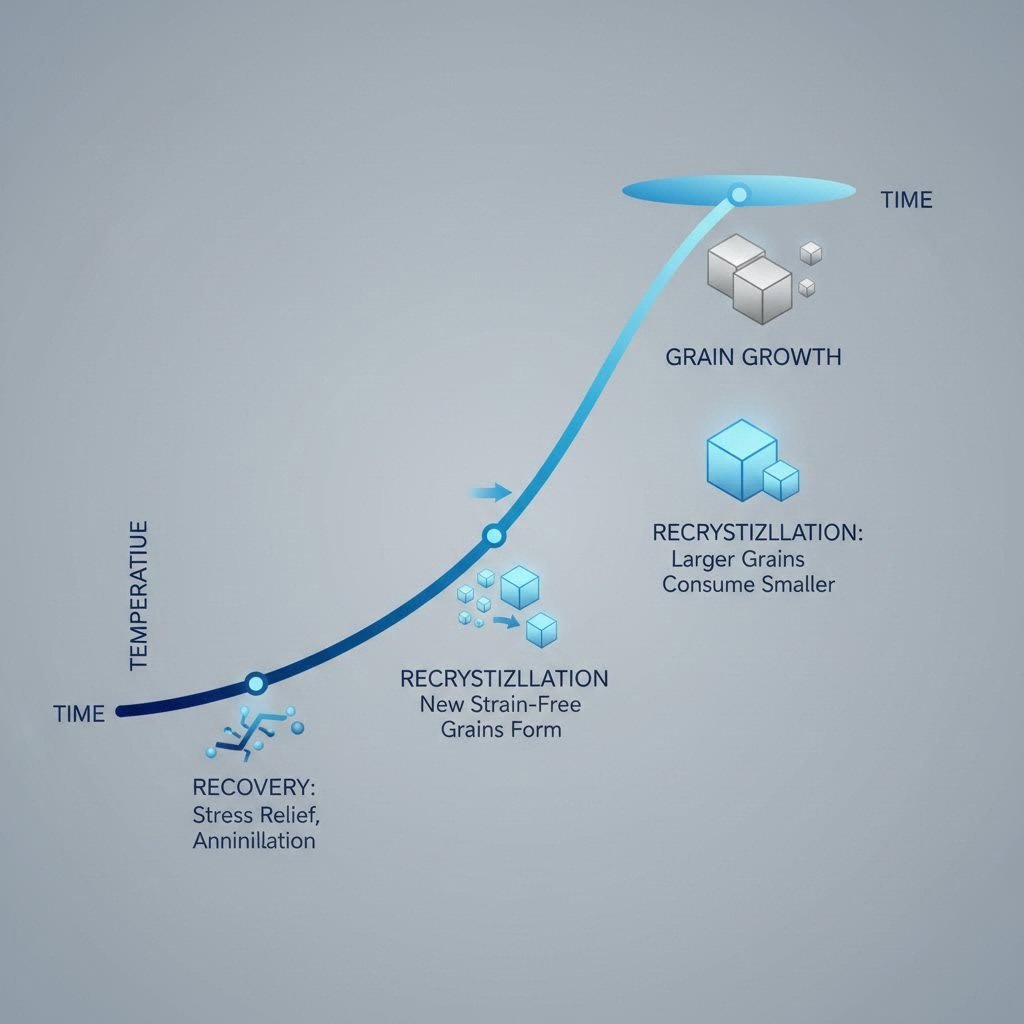

Naokoło zdaje się, że zgrzewanie jest prostym cyklem ogrzewania i chłodzenia. Jednakże na poziomie mikroskopowym występują trzy różne zdarzenia metalurgiczne, które decydują o ostatecznej jakości pieczęci.

1. Faza odzyskiwania

Pierwszy etap, znany jako odzyskiwanie, następuje w niższych temperaturach. Tu piecownia dostarcza wystarczającej energii cieplnej, by zmobilizować atomy w metalowej siatce. Wstępne przejścia pieczętowania zmniejszają napięcia wewnętrzne, gdy atomy migrują do bardziej stabilnych pozycji. Co istotne, widoczna struktura ziarna pozostaje w dużej mierze niezmieniona w tej fazie, ale przewodność elektryczna i cieplna materiału zaczyna się poprawiać, przygotowując matrycę do transformacji strukturalnej.

2. Wykorzystanie Faza rekrystalizacji

Jest to krytyczny próg dla zastosowań pieczętowania. Gdy temperatura wzrasta ponad metalu temperatura krystalizacji , zniekształcone, wydłużone ziarna spowodowane obróbką na zimno są zastępowane nowym zestawem bezstresowych, równomiernie osianych ziaren. Gęstość wychyleń gwałtownie spada, a właściwości mechaniczne metalu są skutecznie przywrócone. W przypadku operacji głębokiego ciągnięcia nie można negocjować osiągnięcia całkowitego dokrystalniania, ponieważ przywraca to elastyczność wymaganą do następnej operacji formowania.

3. Wykorzystanie Faza wzrostu ziarna

Jeśli materiał zostanie utrzymany w temperaturze zbyt długo lub nadmiernie podgrzany, nowo utworzone ziarna zaczną się nawzajem pożerać, wzrastając w rozmiar. Chociaż przyzwoity jest nieco wzrost ziarna, nadmierne wzrosty prowadzą do grubej mikrostruktury. W procesie pieczania grube ziarna mogą powodować efekt "orange peel" - szorstkie, teksturowane wykończenie powierzchni, które często powoduje odrzucenie kosmetyczne lub przedwczesne rozdarcie. Dokładna kontrola czasu wmiekania jest niezbędna, aby zatrzymać proces, zanim wzrost ziarna pogorszy jakość powierzchni.

Rodzaje grzania w przepływach pracy z pieczętowaniem

Nie wszystkie procesy wyżarzania spełniają te same funkcje. Inżynierowie tłoczenia muszą wybrać odpowiednią odmianę, która odpowiada ich wolumenowi produkcji i geometrii części.

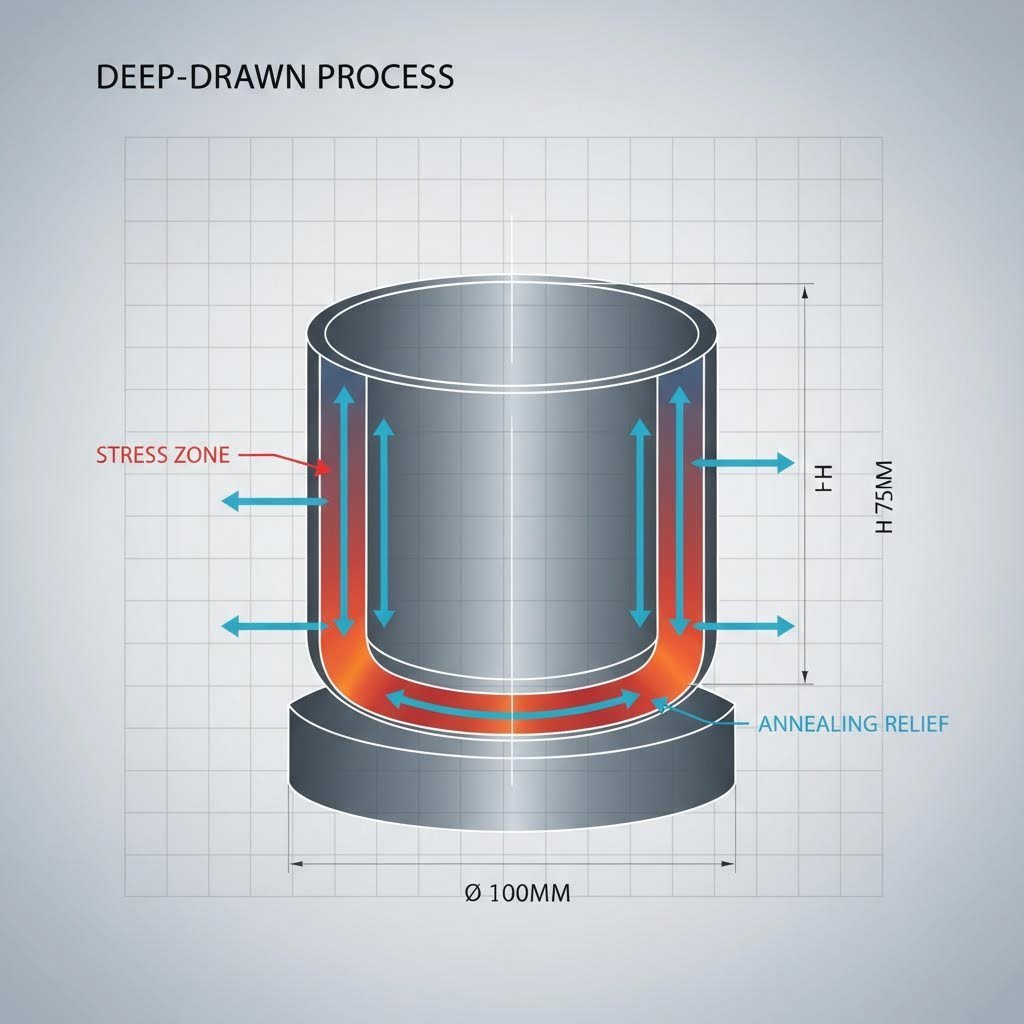

- Wyżarzanie międzystopniowe (procesowe): Jest to podstawowy proces głębokiego tłoczenia. Gdy część wymaga współczynnika tłoczenia przekraczającego granicę formowalności metalu, jest najpierw tłoczona, następnie wyżarzana w celu przywrócenia ciągliwości, a potem tłoczona ponownie. Ten cykl pozwala na produkcję wydłużonych kształtów, takich jak łuski czy cylindry wysokociśnieniowe, których nie da się wytworzyć jednokrotnym tłoczeniem.

- Wyżarzanie uśpieszające: W przeciwieństwie do pełnego wyżarzania, ten proces wykorzystuje niższe temperatury, aby zredukować naprężenia resztkowe bez zmiany ogólnej twardości materiału lub struktury ziarna. Jest często stosowane po końcowej operacji tłoczenia, aby zapobiec wyginaniu się lub niestabilności wymiarowej podczas eksploatacji.

- Wyżarzanie partkowe a ciągłe: Wybór metody często decyduje o prędkości produkcji. Odpuszczanie partiowe polega na nagrzewaniu dużych ładunków w zamkniętej piecy, co jest idealne dla mniejszych wolumenów lub detali wymagających długich czasów wygrzewania. Natomiast odpuszczanie ciągłe polega na przeprowadzaniu taśmy metalu przez piec tunelowy, co idealnie pasuje do szybkich linii tłocznictwa.

Dla producentów przechodzących od prototypowania do produkcji seryjnej, zdolność do zarządzania tymi zmiennymi obróbką cieplną stanowi kluczową różnicę. Zaawansowani dostawcy motoryzacyjni jak Shaoyi Metal Technology wykorzystują te zintegrowane możliwości do dostarczania złożonych komponentów — od prototypów po miliony jednostek certyfikowanych zgodnie z IATF 16949 — zapewniając, że nawet duże partie części takie jak ramy podwozia zachowują kluczową ciągliwość i integralność strukturalną w całym procesie kształtowania.

Wytyczne specyficzne dla materiału

Pomyślne odpuszczanie wymaga przestrzegania ścisłych okien temperaturowych dostosowanych do chemii stopu. Odchylenie od tych zakresów może prowadzić do niepełnego mięknienia lub topienia.

| Rodzina materiału | Oszac. Temp. Odpuszczania | Metoda chłodzenia | Rozważania dotyczące pieczętowania |

|---|---|---|---|

| Stal węglowa | 700°C 900°C | Powolne (chłodzenie piecem) | Wymaga kontrolowanej atmosfery, aby zapobiec silnemu skałowaniu (utlenianiu). |

| Stopy aluminium | 300°C 410°C | Chłodne powietrze | Wąskie okno temperatury; przegrzanie może trwale obniżyć wytrzymałość. |

| Miedź / Mosiądz | 370°C 650°C | Szybkie gaszenie lub powietrze | Szybkie chłodzenie może pomóc w zapobieganiu utlenianiu łuszczy; bardzo reaguje na wyżarzenie. |

| Stal nierdzewna (seria 300) | 1010°C 1120°C | Szybkie gaśnienie | Należy je szybko schłodzić, aby zapobiec opadaniu węglowodorów, co zmniejsza odporność na korozję. |

Aluminium wymaga szczególnej staranności, ponieważ jego temperatura grzania jest znacznie bliższa jego temperaturze topnienia niż w przypadku stali. Dokładne sterowanie piecem jest obowiązkowe, aby zapobiec obróbce lub zniekształceniu pod własnym ciężarem.

Grzewanie vs. Tempering vs. Normalizacja

Często istnieje zamieszanie między tymi obróbkami cieplnymi, jednak ich cele w kontekście pieczętowania są diametralnie przeciwne.

- Wyżarzanie wynosi około zmiękczanie - Nie. Jest wykonywana przedtem lub pomiędzy kroki pieczętowania w celu maksymalizacji formowalności. Celem jest uczynienie metalu tak elastycznym, jak to tylko możliwe.

- Ogrzewanie jest wykonywana po twardnienie. Jeżeli ściśnięta część jest obrócona cieplnie do twardości (martensytycznej), staje się krucha. Zmieniając go w cichy, delikatnie go podgrzewamy, aby poświęcić trochę twardości w zamian za twardość, zapobiegając pękaniu pod wpływem.

- Normalizacja prowadzi do nagrzania stali i chłodzenia jej na powietrzu w celu ulepszenia wielkości ziarna oraz uzyskania jednorodnej mikrostruktury. Choć proces ten przywraca częściowo kruchość, otrzymany metal jest twardszy i silniejszy niż metal zahartowany. Jest często stosowany w elementach konstrukcyjnych wymagających większej wytrzymałości, podczas gdy zgniot stosuje się do części wymagających maksymalnej plastyczności.

Rozwiązywanie problemów: wady i kontrola jakości

Nawet przy ustalonych parametrach mogą wystąpić wady zgniotu. Wczesne rozpoznanie tych objawów pozwala uratować partie przed skuciem do złomu.

Utlenianie i łuszczynienie

Jeśli detale wychodzą z pieca z warstwą luźnego, ciemnego nalotu, oznacza to, że atmosfera była niekontrolowana. W przypadku precyzyjnych tłoczeń taki nalot psuje wykończenie powierzchni i uszkadza matryce. Rozwiązaniem jest użycie pieca próżniowego lub atmosfery gazu obojętnego (azot/wodór) w celu ochrony powierzchni metalu podczas wygrzewania.

Efekt "skórki pomarańczy"

Szorstka, teksturowana powierzchnia pojawiająca się na promieniu wykroju zwykle wskazuje nadmierne wzrost ziaren. Oznacza to, że temperatura wyżarzania była zbyt wysoka lub czas wytrzymania był zbyt długi. Skrócenie czasu cyklu pozwoli zachować drobnoziarnistą strukturę i gładką powierzchnię.

Niejednorodna twardość

Jeśli jedna część partii formuje się poprawnie, podczas gdy inna pęka, piec może mieć nierównomierne rozłożenie temperatury (chłodne strefy). Regularne profilowanie termiczne pieca oraz zapewnienie odpowiedniego odstępu między elementami w koszyku są kluczowe dla jednolitej rekrystalizacji.

Opanowanie metalurgii dla sukcesu tłoczenia

Wyżarzanie to więcej niż tylko etap podgrzewania; to strategiczne włączenie możliwości złożonego formowania metalu. Poprzez zrozumienie wzajemnego wpływu umocnienia w trakcie odkształcenia i rekrystalizacji, inżynierowie mogą poszerzać granice możliwości tłoczenia metalu. Niezależnie, czy polega to na złagodzeniu naprężeń w prostym wsporniku, czy umożliwieniu wieloetapowego wykroju głębokich naczyń, poprawne zastosowanie wyżarzania zapewnia, że metal współpracuje z prasą, a nie działa przeciw niej. Sukces zależy na szczegółach: precyzyjnej kontroli temperatury, odpowiedniemu doboru atmosfery oraz rygorystycznej walidacji jakości.

Często zadawane pytania

1. Co dzieje się na etapie wyżarzania?

Podczas procesu wyżarzania metal jest ogrzewany do określonej temperatury, przy której atomy w jego sieci krystalicznej uzyskują wystarczającą energię, aby migrować i przegrupowywać się. Ten proces eliminuje dyslokacje spowodowane wcześniejszym odkształcaniem na zimno, skutecznie usuwając naprężenia wewnętrzne. Tworzą się nowe, wolne od naprężeń ziarna (rekrystalizacja), co przywraca miękkość i kowalność metalu, przygotowując go do dalszych odkształceń.

2. Czy wyżarzanie czyni metal twardszym czy miększym?

Wyżarzanie czyni metal miększym. Jego głównym celem jest zmniejszenie twardości i kruchości wywołanych umocnieniem odkształceniowym. Poprzez przywrócenie naturalnej kowalności metalu, wyżarzanie sprawia, że materiał staje się bardziej plastyczny oraz łatwiejszy w cięciu, kształtowaniu czy tłoczeniu bez pękania. Jeśli konieczne jest wytwardzenie metalu, należy zastosować inny proces, taki jak gaszenie i odpuszczanie.

3. Ile razy można wyżarzać metal?

Ogólnie nie ma teoretycznych ograniczeń, ile razy można wykonywać wyżarzanie danego kawałka metalu. Proces ten stanowi „reset” struktury ziarnowej materiału. W złożonych operacjach głębokiego tłoczenia część może być tłoczona, poddawana wyżarzaniu i ponownie tłoczona wiele razy, aż osiągnięty zostanie ostateczny kształt. Jednak każdy cykl wiąże się ze zużyciem energii i czasu, dlatego producenci optymalizują proces, aby wykorzystać możliwie najmniejszą liczbę etapów wyżarzania.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —