Matryce złożone wyjaśnione: Kiedy przewyższają tłoczenie postępujące

Co wyróżnia matryce złożone spośród innych metod tłoczenia?

Gdy w tłoczeniu metalu najważniejsza jest precyzja, nie wszystkie podejścia do konstrukcji narzędzi dają jednakowe rezultaty. Wyobraź sobie, że musisz wyprodukować tysiące płaskich podkładek z idealnie wyśrodkowanymi otworami. Jak zagwarantować, że każdy pojedynczy element spełnia ścisłe tolerancje bez konieczności wykonywania dodatkowych operacji? Dokładnie w tym zakresie matryce złożone odznaczają się wyjątkową skutecznością.

Matryca złożona to specjalistyczne narzędzie do tłoczenia, które wykonuje wiele operacji cięcia — zwykle blanking i piercowanie — jednocześnie w jednym uderzeniu prasy, wytwarzając gotowe części o wyjątkowej płaskości, współśrodkowości oraz dokładności wymiarowej.

W przeciwieństwie do narzędzi jednooperacyjnych, które wykonują tylko jedno zadanie na jeden uderzenie, ten typ narzędzi złożonych przeprowadza cały cykl cięcia jednorazowo. Wynik? Części opuszczające prasę są gotowe do użycia i nie wymagają dodatkowych etapów obróbki. Dlatego matryca złożona stanowi niezbędny wybór spośród różnych typów matryc tłoczniowych dostępnych obecnie dla producentów.

Zalety jednouderzeniowej pracy – wyjaśnienie

Dlaczego tak istotne jest wykonywanie wszystkich operacji w jednym uderzeniu? Rozważmy, co dzieje się przy tłoczeniu za pomocą matryc sekwencyjnych . Gdy w jednej stacji wykonuje się wykrojanie części, a następnie w innej — przebijanie otworów, to każdy etap manipulacji wprowadza potencjalne problemy. Materiał przesuwa się, jest ponownie pozycjonowany i poddawany nowym siłom cięcia w różnych momentach. Małe odchylenia kumulują się, a w efekcie odległości między otworami a krawędzią różnią się od jednej części do drugiej.

W przypadku matryc złożonych prasa opuszcza się jednokrotnie, a wszystkie operacje odbywają się jednocześnie. Zewnętrzny kontur jest wycinany, podczas gdy wewnętrzne cechy są przebijane w tym samym momencie. Nie ma potrzeby ponownego pozycjonowania, nie występują błędy skumulowane, a część nie może się przesunąć pomiędzy poszczególnymi operacjami. Takie podejście jednostrzałkowe zapewnia spójność, której metody sekwencyjne po prostu nie są w stanie osiągnąć.

Jak operacje jednoczesne zapewniają precyzję

Zasada mechaniczna leżąca u podstaw tej przewagi w zakresie precyzji jest prosta, ale zarazem bardzo skuteczna. Gdy siły cięcia działają na blachę metalową z wielu kierunków w tym samym momencie, wzajemnie się one równoważą. Materiał jest jednolicie ograniczany podczas działania sił cięcia, co zapobiega lokalnym odkształceniom, które powstają przy sekwencyjnym przykładaniu sił.

Wyobraź sobie to w ten sposób: jeśli przebijesz otwór w płaskim kawałku metalu, materiał wokół otworu doświadcza naprężeń i może lekko ulec odkształceniu. Jeśli natychmiast wytniesz zewnętrzną krawędź, gdy te wewnętrzne naprężenia nadal istnieją, wprowadzisz zmienność wymiarową. Matryce złożone eliminują ten problem całkowicie, stosując wszystkie siły cięcia jednocześnie, dzięki czemu przedmiot obrabiany pozostaje płaski i stabilny na протяжении całej operacji.

Ta metoda jednoczesnego cięcia jest szczególnie ważna, gdy kluczowe są ścisłe tolerancje położenia między poszczególnymi cechami elementu. Kontakty elektryczne, precyzyjne podkładki oraz komponenty wymagające dokładnej współśrodkowości otworów względem krawędzi korzystają w znacznym stopniu z tej możliwości. Geometria detalu pozostaje prawidłowa, ponieważ każde cięcie odbywa się w idealnej synchronizacji, zapewniając dokładność, która odróżnia produkcję wysokiej jakości od wyników jedynie akceptowalnych.

Podstawowe komponenty i zasada działania mechaniczna

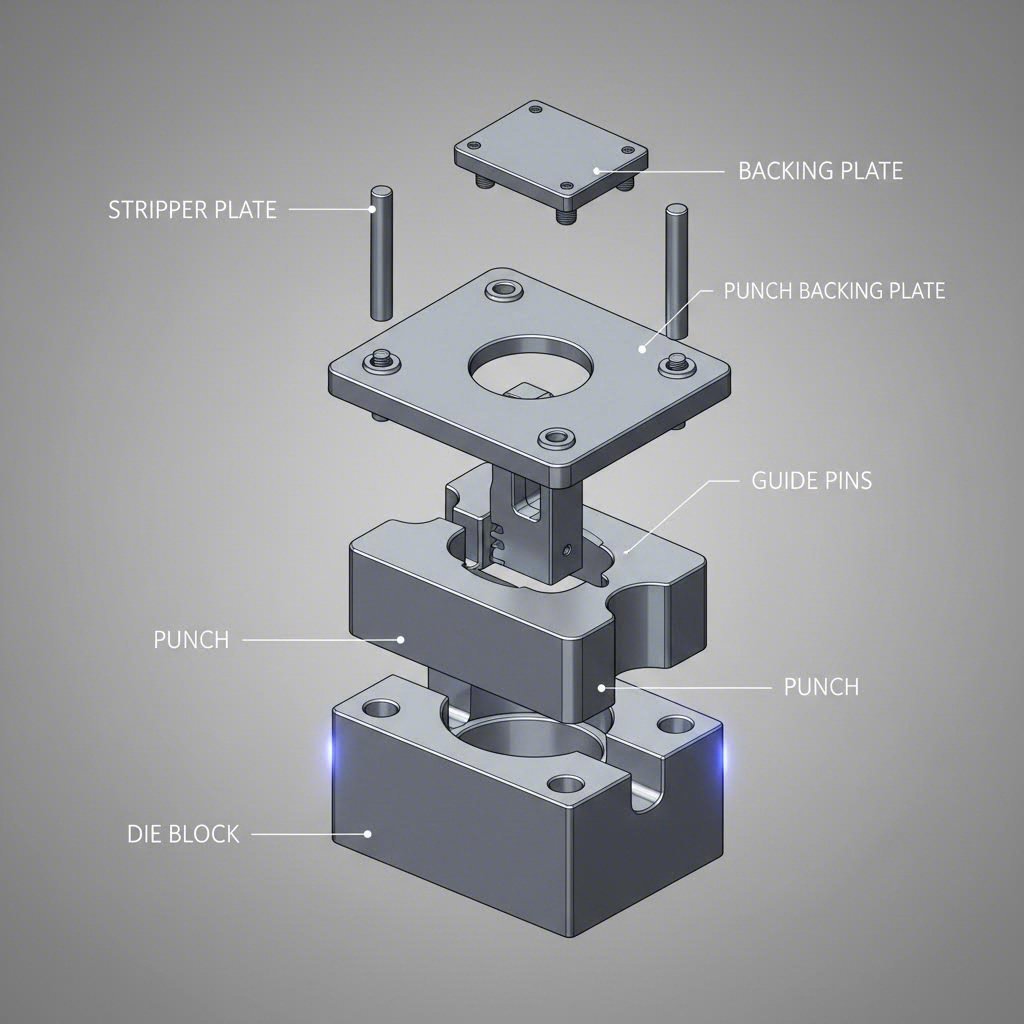

Zrozumienie, w jaki sposób matryce złożone osiągają swoją przewagę pod względem precyzji, wymaga bliższego przyjrzenia się temu, co dzieje się wewnątrz zespołu narzędziowego. Każdy element pełni określoną funkcję, a razem tworzą układ mechaniczny zdolny do wytwarzania części z wyjątkową powtarzalnością. Przeanalizujmy teraz te kluczowe elementy i przyjrzyjmy się, jak współpracują one ze sobą podczas każdego uderzenia prasy.

W przeciwieństwie do prostszych typów matryc, które mogą wymagać jedynie podstawowego układu tłocznika i matrycy, matryce złożone integrują wiele elementów funkcyjnych w spójny układ. Oto podstawowe komponenty występujące w dobrze zaprojektowanej matrycy złożonej:

- Tłoczek: Część męska matrycy, która opuszcza się w materiał, wywierając siłę cięcia lub kształtowania obrabianego przedmiotu. Zwykle wykonana ze stali hartowanej lub karbidu wolframu w celu zapewnienia trwałości.

- Blok matrycy: Część żeńska umieszczona na dole zespołu, zawierająca krawędzie tnące oraz otwory niezbędne do wykrawania zewnętrznego konturu i wyrzucania gotowych części.

- Płyta wybijakowa: Usuwa materiał arkuszowy z matrycy po każdym uderzeniu, zapewniając czyste oddzielenie i zapobiegając przyczepianiu się materiału do narzędzi.

- Wprowadnice: Precyzyjne szczyty pozycjonujące, które dokładnie lokalizują materiał przed cięciem, zapewniając stałą pozycję od części do części.

- Płyty wsporcze: Masywne płyty stalowe, które pochłaniają i rozprowadzają znaczne siły cięcia powstające podczas pracy, chroniąc stołek prasy oraz elementy matrycy.

- W prowadnice: Wyrównują górną i dolną połowę zespołu matrycy, zapewniając idealne dopasowanie na całym przebiegu cyklu uderzenia.

- Podkładki ciśnieniowe: Utrzymują obrabiany przedmiot w stałej pozycji podczas operacji cięcia, zapobiegając jego przemieszczaniu się, co mogłoby pogorszyć dokładność wymiarową.

Wewnątrz zespołu bloku matrycy

Blok matrycy zasługuje na szczególną uwagę, ponieważ to właśnie w nim skupia się znaczna część precyzyjnego inżynierii. Ten element zapewnia krawędzie tnące do operacji wykrawania, a jednocześnie wspiera tłoczniki przebijające tworzące cechy wewnętrzne. Otwory w bloku matrycy są frezowane z bardzo ścisłymi tolerancjami, a luzy są starannie obliczane w oparciu o rodzaj i grubość materiału.

Przy analizie złożonego bloku matrycy zauważysz, że pełni on dwie funkcje. Po pierwsze zapewnia on żeńską krawędź tnącą, względem której tłocznik wykrawający przecina zewnętrzny kontur. Po drugie zawiera on hartowane wkładki lub tulejki prowadzące tłoczniki przebijające podczas tworzenia otworów wewnętrznych. To właśnie ta podwójna funkcjonalność umożliwia wykonywanie operacji jednoczesnych w jednym uderzeniu.

Blok matrycy zawiera również mechanizmy wyzwalania. Po każdym cięciu części muszą one zostać usunięte z otworu matrycy. Wyzwalacze zasilane sprężynami lub aktywne systemy wyrzutu przesuwają gotowe części poza narzędzia, umożliwiając rozpoczęcie kolejnego cyklu bez zakłóceń. Ta funkcja wyzwalania jest kluczowa dla utrzymania stałych czasów cyklu w środowiskach produkcyjnych.

Kluczowe elementy do centrowania

Dokładność matryc złożonych zależy w dużej mierze od prawidłowego wzajemnego ustawienia poszczególnych elementów. Szczególnie ważną rolę odgrywają tu prowadnice. Zanim tłoczniki zetkną się z materiałem, szczyty prowadnic wchodzą w uprzednio wykonane otwory lub pozycjonują się względem krawędzi materiału, zapewniając precyzyjne umieszczenie półfabrykatu. Dzięki temu każda część podlega identycznemu procesowi, niezależnie od niewielkich odchyłek w podawaniu taśmy.

Wsporniki i wkładki prowadzące zapewniają prawidłową współosiowość górnej i dolnej części matrycy na całej długości suwu. Nawet niewielkie odchylenie może spowodować nieregularne cięcie, przyspieszone zużycie narzędzi lub błędy wymiarowe. Wysokiej jakości matryce złożone wykorzystują precyzyjnie szlifowane elementy prowadzące o minimalnym luzie, aby całkowicie wyeliminować możliwość przemieszczania się w kierunku poprzecznym podczas pracy.

Jak więc wszystkie te elementy współpracują ze sobą podczas rzeczywistego suwu prasy? Wyobraź sobie następującą sekwencję: górna część matrycy zaczyna opuszczać się w dół, a płyta odciągająca kontaktuje się najpierw z materiałem blachy, mocując go solidnie do bloku matrycy. Gdy prasa kontynuuje ruch w dół, wprowadzające (pilots) precyzyjnie pozycjonują obrabiany przedmiot. Następnie, w jednym ciągłym ruchu, tłoczek wykrawający przecina zewnętrzny kontur, podczas gdy jednoczesne tłoczki przebijające tworzą cechy wewnętrzne. Materiał jest przecinany z obu stron w tym samym momencie, przy czym siły są zrównoważone, aby zachować płaskość.

Po zakończeniu cięcia prasa zmienia kierunek ruchu. Płyta odprowadzająca utrzymuje odpad w postaci szkieletu, podczas gdy stemple wycofują się, co zapewnia czyste oddzielenie gotowego elementu. Następnie sprężynowe wyrzutniki wypychają ukończony komponent z otworu matrycy, a cykl jest gotowy do powtórzenia. Ta skoordynowana sekwencja przebiega w ułamkach sekundy, jednak każdy element musi bezbłędnie spełniać swoją funkcję.

To, co odróżnia ten proces od działania matrycy w operacjach tłoczenia postępującego, to brak przesuwania się pomiędzy stacjami. W przypadku matryc postępujących taśma przesuwa się przez wiele stacji, przy czym w każdej z nich wykonywane są inne operacje. Choć matryce postępujące świetnie sprawdzają się przy produkcji złożonych elementów wymagających operacji kształtowania, matryce złożone zapewniają lepsze wyniki tam, gdzie najważniejsze są płaskość oraz współosiowość cech.

Zrozumienie tych zasad mechanicznych wyjaśnia, dlaczego jakość komponentów i ich konserwacja mają tak duże znaczenie. Przy tak wielu elementach współpracujących ze sobą pod wpływem znacznych sił nawet niewielki zużycie lub niedoskonała współosiowość mogą wpływać na jakość części. Ta podstawa techniczna stanowi punkt wyjścia do oceny, które geometrie części rzeczywiście korzystają z technologii tłocznicy złożonej.

Przydatność geometrii części i kwestie projektowe

Zapoznałeś się już z zasadami działania tłocznicy złożonej, ale istnieje praktyczne pytanie, z którym każdy inżynier się boryka: czy podejście to rzeczywiście sprawdzi się w przypadku Twojej konkretnej części? Termin „prostsze części” pojawia się często w kontekście tłoczenia za pomocą tłocznicy złożonej, lecz rzadko jest on precyzyjnie definiowany. Zmieńmy to.

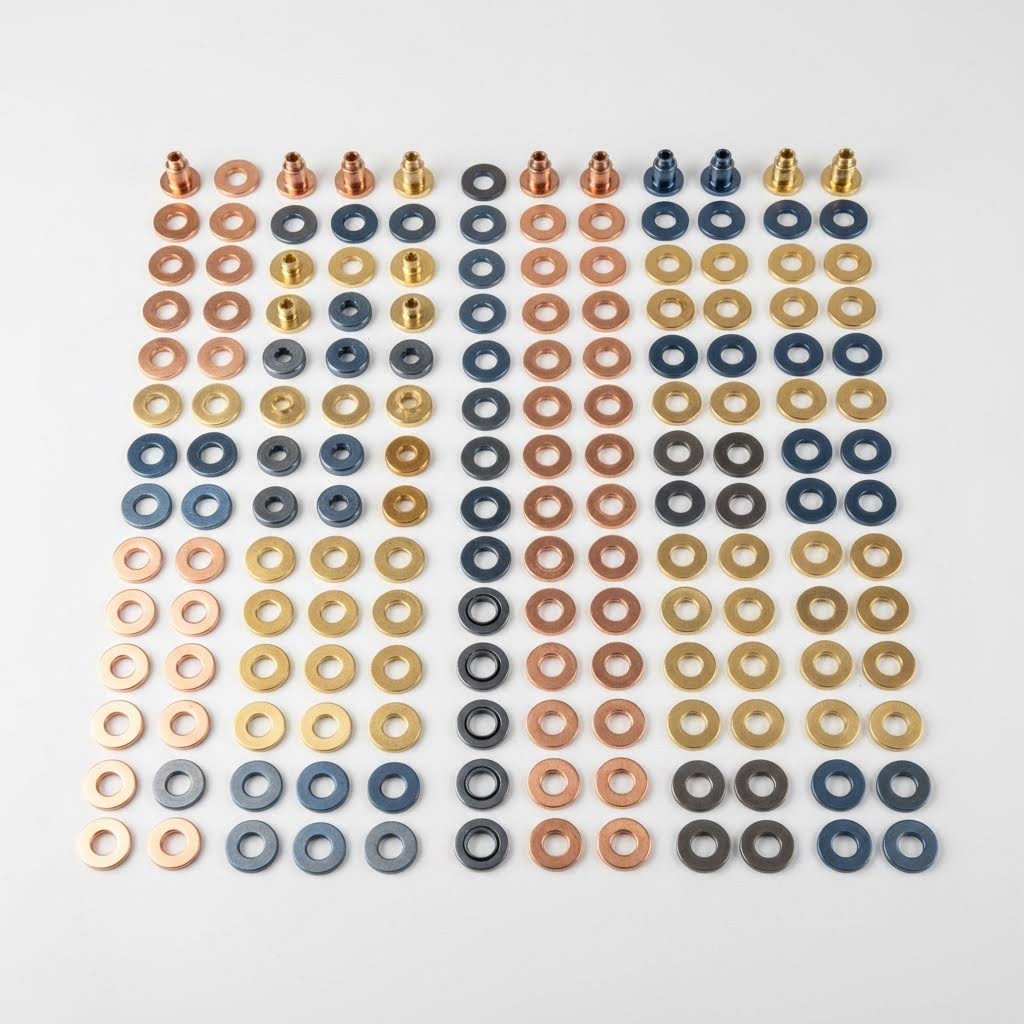

Gdy producenci opisują idealne zastosowania matryc złożonych, mają zwykle na myśli elementy płaskie lub niemal płaskie, które wymagają jednoczesnego cięcia (blankingu) oraz operacji wytłaczania otworów wewnętrznych. Przykładami takich elementów są podkładki, wkładki, uszczelki, tarcze uszczelniające i dystansy — części, w których stosunek między cechami wewnętrznymi a zewnętrznymi musi być zachowany w sposób doskonale spójny. Zgodnie z Wykonawca , segmenty lotniczy, medyczny i przemysłowy często określają te komponenty z wysoce precyzyjnymi wymaganiami dotyczącymi wymiarów, współśrodkowości i płaskości, aby spełnić surowe wymagania certyfikatów branżowych.

Idealne geometrie części do matryc złożonych

Jakie więc dokładnie cechy geometrii części czynią ją odpowiednią do tłoczenia za pomocą matryc złożonych? Odpowiedź zależy od kilku kluczowych cech, które są zgodne z zaletą jednoczesnego cięcia, jaką oferują te narzędzia:

- Płaskie części okrągłe z centralnymi otworami: Podkładki, płaskie pierścienie i dystansy o średnicy do około 6 cali stanowią klasyczne zastosowanie matryc złożonych.

- Kontakty i zaciski elektryczne: Komponenty wymagające precyzyjnej współśrodkowości otworu względem krawędzi korzystają z jednoczesnego cięcia średnicy wewnętrznej (ID) i średnicy zewnętrznej (OD).

- Materiałów cienkich: Części tłoczone z materiału o grubości nawet 0,0005 cala — w przypadku których stosowanie ciągłego tłoczenia metalu spowodowałoby odkształcenia podczas manipulacji — są doskonałymi kandydatami.

- Komponenty wymagające ścisłej współśrodkowości: Gdy na rysunkach technicznych określono maksymalne допuszczalne odchylenia współśrodkowości, narzędzia złożone zapewniają wyniki, których nie da się osiągnąć przy operacjach wykonywanych sekwencyjnie.

- Płaskie płytki z wieloma przebitymi elementami: Dowolna geometria, w której wszystkie wymagane operacje można wykonać wyłącznie przez cięcie, bez kształtowania ani gięcia.

- Części do akumulatorów litowo-jonowych oraz zespołów precyzyjnych: Zastosowania, w których zarówno współśrodkowość, jak i płaskość są kluczowymi wymaganiami funkcjonalnymi.

Możliwości tolerancyjne wymagają tu szczególnej uwagi. Matryce złożone pozwalają zachować współśrodkowość między otworami a zewnętrznymi konturami z dokładnością do 0,001 cala, zgodnie z danymi firmy ART Metals Group taki stopień precyzji staje się możliwy, ponieważ wszystkie cechy są wycinane jednocześnie — nie ma możliwości powstania skumulowanych błędów pozycjonowania podczas przesuwania części między stacjami.

Kiedy matryce złożone nie są odpowiednim wyborem

Zrozumienie ograniczeń jest równie ważne co rozpoznawanie zalet. Niektóre geometrie części po prostu nie są zgodne z tym, co najlepiej potrafią matryce złożone. Jeśli projekt Twojej części wpada w którąkolwiek z poniższych kategorii, bardziej uzasadnione będzie zastosowanie matrycy stopniowa forma do wybijania postępującej lub transferowej:

- Części wymagające gięcia lub kształtowania: Matryce złożone doskonale radzą sobie z cięciem, ale nie z kształtowaniem. Jeśli Twój element wymaga płaskich wygięć (flanszy), żeber lub innych cech kształtowanych, konieczne będzie zastosowanie matryc postępujących lub transferowych.

- Elementy głęboko tłoczone: Części w kształcie kubka, obudowy lub dowolne inne elementy wymagające znacznej przepływności materiału podczas kształtowania nie mogą zostać wyprodukowane w jednym uderzeniu matrycy złożonej.

- Złożone geometrie wieloetapowe: Części wymagające operacji kształtowania sekwencyjnego — czyli takich, w których materiał musi być stopniowo obrabiany w wielu etapach — nie należą do obszaru zastosowań optymalnych dla matryc złożonych.

- Duże części o skomplikowanych cechach wewnętrznych: Chociaż matryce złożone dobrze radzą sobie z wielokrotnymi przebijaniami, skrajnie złożone wzory wewnętrzne mogą lepiej sprawdzać się przy tłoczeniu za pomocą matryc postępujących, które umożliwiają stosowanie wielu stacji cięcia.

- Części wymagające gwintowania lub montażu wewnątrz matrycy: Operacje wtórne, które muszą zostać wykonane pomiędzy etapami kształtowania, wymagają podejścia stacjonarnego charakterystycznego dla matryc postępujących.

Oto praktyczny sposób rozumienia tej kwestii: jeśli część można całkowicie wykończyć w jednym cyklu operacji cięcia jednoczesnego bez konieczności kształtowania, tłoczenie za pomocą matrycy złożonej jest poważnie warte rozważenia. W chwili, gdy geometria elementu wymaga gięcia, tłoczenia głębokiego lub kształtowania etapowego, przekraczasz zakres zastosowań, w którym ten typ matryc osiąga najlepsze wyniki.

Decyzja ostatecznie sprowadza się do dopasowania wymagań dotyczących Twoich części do możliwości narzędzi. Matryce złożone zapewniają niezrównaną precyzję przy kształtach płaskich, wyłącznie tnionych — jednak równie ważne jest wiedzieć, kiedy wybrać podejście alternatywne. Gdy już ustalono, które kształty są odpowiednie dla matryc złożonych, pojawia się kolejne, logiczne pytanie: jak matryce złożone porównać bezpośrednio do matryc postępujących i matryc transferowych, gdy wymagania projektowe się zmieniają?

Formy składane versus formy progresywne i transferowe

Teraz, gdy wiesz już, które kształty nadają się do obróbki za pomocą matryc złożonych, pojawia się szersze pytanie: jak wybrać między matrycami złożonymi, postępującymi a transferowymi, jeśli kilka z tych metod technicznie może być stosowana? Decyzja ta wpływa na wszystko — od początkowych inwestycji po długoterminową ekonomię kosztu przypadającego na jedną sztukę. Zbudujmy więc uporządkowany schemat ułatwiający podjęcie tej decyzji.

Każdy typ matrycy spełnia inne potrzeby produkcyjne, a wybór niewłaściwego typu oznacza albo nadmierne wydatki na narzędzia, albo utratę jakości i wydajności. Poniższe porównanie omawia kluczowe czynniki, które należy dokładnie przeanalizować przed podjęciem decyzji dotyczącej dowolnego podejścia.

| Kryteria wyboru | Złożone matryce | Matryce progresywne | Przenośne formy |

|---|---|---|---|

| Wolumen produkcji | Niski do średniego (10 000–500 000 rocznie) | Wysoki wolumen (500 000+ rocznie) | Średni do wysokiego (50 000–1 000 000 rocznie) |

| Złożoność części | Proste, płaskie geometrie z przebijaniem | Złożone, wielostopniowe kształtowanie i cięcie | Duże elementy z wieloma operacjami kształtowania |

| Dopuszczalność | Doskonała współosiowość (±0,001 cala) | Dobra (±0,002 cala do ±0,005 cala) | Dobra do doskonałej, w zależności od projektu |

| Typowy czas cyklu | 30–60 uderzeń na minutę | 60–1500 uderzeń na minutę | 15–40 uderzeń na minutę |

| Początkowy koszt narzędzi | Niższy ($5000–$50 000) | Wyższy ($50 000–$500 000+) | Najwyższy ($75 000–$750 000+) |

| Idealne zastosowania | Podkładki, uszczelki, styki elektryczne | Zawiasy, łączniki, złożone zespoły | Elementy nadwozia samochodowego, duże obudowy |

Macierz decyzyjna objętości i złożoności

Skąd wiedzieć, kiedy projekt przekracza próg przejścia od jednego typu matrycy do innego? Decyzję tę kierują razem objętość produkcji i złożoność geometrii części; zrozumienie ich wzajemnego wpływu pozwala uniknąć kosztownych błędów.

Dla rocznych ilości poniżej 50 000 sztuk oraz prostych kształtów wymagających wyłącznie cięcia matryce złożone są praktycznie zawsze opłacalne. Niższe inwestycje w narzędzia szybko się zwracają, a dodatkowo uzyskuje się wyższą precyzję bez konieczności stosowania bardziej skomplikowanych układów tłoczenia za pomocą matryc postępujących. Jeśli Twoja część wymaga jedynie blankingu i perforacji, dlaczego płacić za stacje kształtujące, których nie wykorzystasz?

Gdy roczne woluminy przekroczą 500 000 sztuk, a części wymagają gięcia, kształtowania lub wielu operacji kolejnych, zastosowanie matryc postępujących oraz tłoczenia staje się bardzo atrakcyjne. Wyższe początkowe inwestycje rozkładają się na większą liczbę części, co znacząco obniża koszt pojedynczej sztuki. Projekt matryc postępujących obejmuje wiele stacji wykonujących różne operacje w miarę przesuwania się taśmy, dzięki czemu złożone geometrie stają się opłacalne w skali przemysłowej.

Matryce transferowe zajmują wyjątkową pozycję pośrednią. Gdy Twoje części są zbyt duże, aby można je było tłoczyć w standardowych, zasilanych taśmą matrycach postępujących — np. elementy nadwozia samochodowego lub duże obudowy — tłoczenie transferowe przesuwa poszczególne płytki między stacjami za pomocą mechanicznych palców lub systemów robotycznych. To podejście umożliwia wykonywanie znacznych operacji kształtowania na częściach, które po prostu nie mieszczą się w matrycach postępujących.

Rozważmy ten praktyczny przykład: potrzebujesz rocznie 100 000 płaskich styków miedzianych z otworami umieszczonymi w środku i dokładnością współśrodkowości ±0,001 cala. Matryce złożone zapewniają taką precyzję przy rozsądnych kosztach narzędzi. Teraz wyobraź sobie tę samą ilość, ale z dodatkowymi operacjami gięcia i kształtowania. Nagle tłoczenie za pomocą matryc postępujących staje się bardziej uzasadnione mimo wyższych inwestycji w narzędzia — korzyści wynikające z krótszego czasu cyklu oraz możliwości kształtowania uzasadniają te koszty.

Analiza kosztu na sztukę w zależności od typu matrycy

Zrozumienie początkowych kosztów narzędzi to tylko początek. Rzeczywisty obraz finansowy pojawia się dopiero wtedy, gdy obliczysz całkowity koszt na sztukę w całym zaplanowanym okresie produkcji. To właśnie w tym miejscu wiele decyzji zakupowych okazuje się błędnych.

Matryce złożone oferują najniższy koszt wejścia, zwykle w zakresie od 5 000 do 50 000 USD w zależności od stopnia złożoności. W przypadku zastosowań o niskiej i średniej objętości produkcji przekłada się to na konkurencyjne koszty przypadające na pojedynczą sztukę, nawet bez uwzględnienia zalety wynikającej z wysokiej precyzji. Nie płacisz za stacje kształtujące, skomplikowane układy taśmy ani inżynierskie projekty matryc do tłoczenia postępującego, które nie są wymagane przy prostej geometrii Twoich elementów.

Matryce postępujące wymagają znacznie wyższych początkowych inwestycji – często od 50 000 do ponad 500 000 USD w przypadku złożonych zastosowań motocyklowych. Ich bardzo wysoka prędkość cyklu (czasem przekraczająca 1 000 uderzeń na minutę) drastycznie obniża koszty przypadające na pojedynczą sztukę przy dużych objętościach produkcji. Obliczenia przemawiają za ich zastosowaniem, gdy rocznie produkujesz miliony złożonych elementów.

Wytłaczanie z użyciem matryc transferowych wiąże się z najwyższą inwestycją w narzędzia, ale umożliwia operacje niemożliwe do wykonania przy zastosowaniu innych metod. Duże elementy wymagające głębokiego tłoczenia, intensywnego kształtowania lub operacji montażu wewnątrz matrycy uzasadniają tę wyższą cenę, gdy alternatywne metody po prostu nie są w stanie zapewnić wymaganej geometrii.

Wielkość elementu tworzy kolejny próg decyzyjny. Ogólnie rzecz biorąc, elementy mniejsze niż 6 cali nadają się do stosowania matryc złożonych lub postępujących, podczas gdy większe rozmiary zwykle wskazują na zastosowanie matryc transferowych. Fizyczne ograniczenia tłoczenia postępującego z taśmy ograniczają praktyczne wymiary elementów, co zmusza do przejścia na operacje transferowe z użyciem blachy dla większych geometrii.

Przy ocenie swojego projektu rozpocznij od następujących pytań: Jaka jest Twoja roczna wymagana objętość produkcji? Czy geometria elementu wymaga operacji kształtowania, czy można ją wykonać wyłącznie przez cięcie? Jakie poziomy tolerancji są bezwzględnie niezmiennymi wymaganiami? Odpowiedzi na te pytania jednoznacznie umieszczają Twój projekt w ramach niniejszej struktury decyzyjnej i wskazują na podejście do konstrukcji narzędzi, które zapewnia optymalny balans między precyzją, kosztem oraz wydajnością produkcji zgodnie z Twoimi konkretnymi potrzebami. Gdy wybór typu matrycy zostanie ustalony, kolejnym równie ważnym zagadnieniem staje się: które materiały najlepiej sprawdzają się przy zastosowaniu wybranego podejścia?

Wytyczne dotyczące doboru materiałów i ich zgodności

Określiłeś matryce złożone jako odpowiednie podejście do konstrukcji narzędzi dla geometrii Twojego elementu, ale pojawiło się kolejne kluczowe pytanie: które materiały rzeczywiście dobrze sprawdzają się w tym zastosowaniu? Większość konkurentów wspomina o zgodności materiałów jedynie pobieżnie, nie podając szczegółów. Zmieńmy to, dostarczając praktycznych wytycznych, które możesz od razu zastosować w swoim kolejnym projekcie.

Interakcja między właściwościami materiału a projektem matrycy wpływa na wszystko – od osiągalnych tolerancji po trwałość narzędzi. Zrozumienie tych zależności pozwala zoptymalizować zarówno jakość wyrobów, jak i opłacalność produkcji. Poniżej przedstawiono zachowanie typowych metali w operacjach wykonywanych za pomocą matryc złożonych:

| Kategoria materiału | Odpowiedniość | Kluczowe aspekty | Typowe zastosowania |

|---|---|---|---|

| Stali węglowych | Doskonały | Przewidywalne zachowanie podczas cięcia; standardowe luzy działają dobrze; ekonomiczne narzędzia | Podkładki, pierścienie dystansowe, ogólne elementy przemysłowe |

| Nierdzewne stale | Dobre | Wymaga wytrzymałych narzędzi; utwardzanie przez odkształcenie wymaga ostrzejszych krawędzi tnących; konieczne są większe luzy | Urządzenia medyczne, przetwórstwo żywności, elementy odporne na korozję |

| Stopy miedzi | Doskonały | Idealny do elementów elektrycznych; miękka struktura umożliwia uzyskanie ścisłych tolerancji; należy zwracać uwagę na powstawanie wyprasek | Kontakty elektryczne, szyny zbiorcze, zaciski |

| Mosiądz | Doskonały | Wydjątkowa kuteść; czyste cięcie; minimalny zużycie narzędzi | Precyzyjne podkładki, elementy dekoracyjne, kołnierze |

| Aluminium | Dobre | Wymaga specyficznych luzów (zazwyczaj większych); ryzyko przyklejania się materiału (galling); powłoka może pomóc | Lekkie elementy, osłony elektroniczne, chłodniki |

Zastosowania tłoczenia progresywnego ze stali węglowej korzystają ze współczulnego charakteru materiału, a to samo dotyczy pracy z matrycami złożonymi. Standardowe stali niskowęglowe są łatwo tnące i zachowują się przewidywalnie, co czyni je idealnym punktem wyjścia przy opracowywaniu nowych narzędzi. Tłoczenie progresywne mosiądzu oferuje podobne zalety — doskonała kuteść materiału przekłada się na czyste krawędzie i spójne rezultaty w operacjach złożonych.

Wytyczne dotyczące grubości materiału

Zakres grubości materiału ma istotny wpływ na przydatność matryc złożonych. Choć narzędzia te radzą sobie z imponującym zakresem grubości materiałów, to pewne zakresy optymalizują jednoczesną zaletę cięcia, której poszukujesz.

W większości zastosowań matryce złożone osiągają najlepsze wyniki przy grubościach materiału od 0,005 do 0,250 cala. W tym zakresie zrównoważone siły cięcia zapewniające wyjątkową płaskość działają zgodnie z przeznaczeniem. Materiały cieńsze (aż do 0,0005 cala w przypadku zastosowań specjalnych) wymagają starannej kontroli ciśnienia wyzwalacza, aby zapobiec odkształceniom podczas manipulacji. Grubsze materiały wymagają proporcjonalnie większej mocy prasy oraz bardziej wytrzymałych elementów narzędzi.

Oto praktyczna wskazówka: w miarę jak rośnie grubość materiału, luz pomiędzy wybijakiem a matrycą musi również wzrastać – zwykle obliczany jako procentowa wartość grubości materiału. Dla stali węglowej przewiduje się luzy rzędu 5–7% po każdej stronie. Dla stali nierdzewnej wynoszą one 6–8%, podczas gdy miększe materiały, takie jak miedź w zastosowaniach tłoczenia ciągłego, mogą działać przy luzach nawet na poziomie 3–5%.

Uwagi dotyczące twardości i plastyczności

Twardość materiału ma bezpośredni wpływ na decyzje projektowe dotyczące narzędzi. Materiały o większej twardości generują większe siły cięcia i przyspieszają zużycie tłoczników. Wymagają również większych luzów matrycowych, aby zapobiec nadmiernemu obciążeniu narzędzi i wczesnemu ich uszkodzeniu.

Przy pracy z twardszymi materiałami, takimi jak stal nierdzewna lub stal sprężynowa, należy zakładać:

- Większe luzy: Zazwyczaj o 1–2% większe niż dla odpowiedników ze stali miękkiej

- Twardsze stali narzędziowe: D2, M2 lub wkładki karbidowe dla krawędzi tnących

- Częstsze ostrzenie: Skrócone odstępy między cyklami konserwacji

- Zwiększoną nośność prasy: Wyższe siły potrzebne do czystego przecinania materiału

Materiały miększe i bardziej plastyczne stwarzają inne wyzwania. Miedź i mosiądz pozwalają na osiągnięcie ścislszych tolerancji i powodują mniejszy zużycie narzędzi, jednak ich kowalność może prowadzić do powstawania zaślin na krawędziach cięcia. Materiał ma tendencję do przepływu zamiast czystego ścinania, zwłaszcza w przypadku zbyt małych luzów lub ściętych krawędzi tnących.

Plastyczność wpływa również na zachowanie materiałów podczas jednoczesnego działania cięcia. Wysoko plastyczne metale mogą wykazywać większe zaokrąglenie krawędzi cięcia — czyli zaokrąglony obszar, w którym materiał ugina się przed ścinaniem. W zastosowaniach wymagających czystych, prostokątnych krawędzi dostosowanie luzów oraz utrzymanie ostrości narzędzi staje się kluczowe.

Często pomijanym czynnikiem jest stan wytrzymałościowy materiału (temper). Materiały odprężone (zmiękczane) są łatwiejsze w cięciu, ale mogą generować więcej zaślin. Materiały utwardzone przez deformację plastyczną lub odpuszczone ścinają się czystsze, ale wymagają większej siły cięcia. Określenie odpowiedniego stanu wytrzymałościowego dla twoich matryc i operacji tłoczenia może istotnie wpłynąć zarówno na jakość wyrobów, jak i na trwałość narzędzi.

Zrozumienie tych zachowań specyficznych dla danego materiału pozwala zoptymalizować zarówno projekt matryc, jak i parametry produkcji. Jednak nawet najlepszy dobór materiałów nie zrekompensuje złej jakości obsługi technicznej — co prowadzi nas do kluczowego tematu utrzymania narzędzi w optymalnym stanie.

Wymagania dotyczące konserwacji i usuwanie usterek

Dobrałeś odpowiednie materiały oraz metodę wykonania narzędzi, ale oto realistyczna ocena sytuacji: nawet idealnie zaprojektowane matrycy składane ulegają zużyciu bez odpowiedniej opieki. Zaskakujące jest to, że ten kluczowy temat prawie w ogóle nie jest poruszany w większości źródeł dotyczących tłoczenia. Jednocześnie praktyki obsługi technicznej mają bezpośredni wpływ na to, czy Twoje narzędzia będą produkować wysokiej jakości części przez 100 000 cykli czy przez 1 000 000 cykli. Wypełnimy tę lukę praktycznymi wytycznymi dotyczącymi obsługi technicznej.

Jak zauważył jeden z producentów precyzyjnych narzędzi: „Jeśli nie potrafisz utrzymać swoich narzędzi w ostrym stanie, nie będą one mogły trafić do prasy, a Ty nie będziesz tłoczyć żadnych części .” Ta rzeczywistość dotyczy w pełni również matryc składanych — obsługa techniczna nie jest opcjonalna, lecz konieczna dla zapewnienia ciągłości produkcji.

Za każdym razem, gdy matryca wychodzi z prasy, należy przeprowadzić systematyczną kontrolę zgodnie z ustalonym protokołem. Poniżej przedstawiono kluczowe punkty kontroli zapewniające optymalne działanie narzędzi:

- Stan na ostrzu: Sprawdź krawędzie tnące tłoczków i matryc pod kątem uszkodzeń (np. skorupków, pęknięć) lub widocznych śladów zużycia. Zmatowiałe krawędzie powodują powstawanie wyprasek i wymagają zwiększonej siły tnącej.

- Weryfikacja luzów: Zmierz luzy pomiędzy tłoczkiem a matrycą w kilku punktach. Nierównomierne zużycie powoduje niestabilne luzy, które negatywnie wpływają na jakość wyrobów.

- Sprawdzanie wyrównania: Sprawdź dopasowanie sworzni prowadzących i wkładek prowadzących. Nadmierny luz świadczy o zużyciu i może powodować odchylenia wymiarowe oraz przyspieszone zuśnięcie narzędzia.

- Napięcie sprężyny: Przetestuj sprężyny odprowadzające i mechanizmy wyrzutników. Osłabione sprężyny powodują niepełne odprowadzanie części i trudności w ich obsłudze.

- Wymogi dotyczące smaru: Przeglądaj powierzchnie prowadzące, ruchome elementy oraz płytki ścierne. Prawidłowe smarowanie zapobiega zgrzaniem i wydłuża żywotność komponentów.

- Stan pilotów: Sprawdź piloty pod kątem zużycia lub uszkodzeń, które mogą wpływać na dokładność pozycjonowania części.

Harmonogramy szlifowania i konserwacja krawędzi tnących

Kiedy należy naostrzać swoje narzędzia? Odpowiedź zależy od rodzaju materiału, objętości produkcji oraz wymagań jakościowych — jednak oczekiwanie aż do chwili, gdy detale nie przejdą kontroli, oznacza, że zaczęto zbyt późno.

Ustalaj interwały naostrzania na podstawie liczby uderzeń, a nie czasu kalendarzowego. W przypadku zastosowań ze stali węglowej wiele zakładów planuje naostrzanie co 50 000–100 000 uderzeń. Dla stali nierdzewnej i twardszych materiałów konieczne może być naostrzanie co 25 000–50 000 uderzeń ze względu na przyspieszone zużycie krawędzi tnących. Ścisłe śledzenie tych interwałów jest niezbędne — operacje progresywne z użyciem matryc i narzędzi, które pomijają zaplanowane konserwacje, nieminowicie prowadzą do awaryjnych przestojów.

Współczesne urządzenia do szlifowania powierzchniowego znacząco poprawiły efektywność konserwacji. Zgodnie z danymi firmy DCM Tech , szlifierki obrotowe do szlifowania powierzchniowego pozwalają na wykonanie naostrzania narzędzi w ciągu trzech–czterech godzin, podczas gdy tradycyjne urządzenia wymagają osiem–dwunastu godzin. Ta oszczędność czasu przekłada się bezpośrednio na krótsze czasy realizacji zamówień oraz dłuższy czas pracy maszyn.

Sam proces szlifowania ma znaczenie dla trwałości narzędzi. Szlifowanie powierzchniowe usuwa zużyty materiał bez wprowadzania ciepła, które mogłoby osłabić hartowane krawędzie tnące. Jak wyjaśnił jeden z mechaników warsztatowych: „Szlifowanie zapewnia znacznie wytrzymałszy produkt, ponieważ nie trzeba wprowadzać ciepła za pomocą spawania, które może osłabić narzędzie do tłoczenia precyzyjnego z powodu ciśnienia, jakie musi ono wytrzymać.” To samo prawo dotyczy konserwacji matryc złożonych – ponowne szlifowanie lepiej zachowuje integralność narzędzia niż inne metody naprawy.

Wydłużanie żywotności matryc dzięki właściwej pielęgnacji

Wczesne rozpoznawanie zużycia, jeszcze zanim spowoduje ono problemy jakościowe, pozwala odróżnić utrzymywanie stanu proaktywne od reaktywnego działania w nagłych sytuacjach. Oto objawy ostrzegawcze wskazujące na konieczność sprawdzenia stanu narzędzi:

- Powstawanie zadziorów: Zwiększająca się wysokość wypraski (grzbietka) na krawędziach cięcia sygnalizuje tępienie krawędzi tnących lub problemy z luzem roboczym. Należy to usunąć przed wystąpieniem skutków ubocznych w dalszych etapach procesu.

- Dryft wymiarowy: Gdy części stopniowo wychodzą poza dopuszczalne tolerancje, zużycie najprawdopodobniej dotknęło kluczowych elementów zapewniających dokładne pozycjonowanie lub krawędzi tnących.

- Zwiększona siła cięcia: Jeśli wymagania dotyczące siły docisku stopniowo rosną, tępe krawędzie zmuszają materiał do odkształcenia się zamiast czystego przecinania.

- Niestabilna płaskość detali: Problemy z ciśnieniem wyzwalacza lub nierównomierne zużycie krawędzi tnących mogą powodować odkształcenia detali, których wcześniej nie było.

- Nietypowe dźwięki lub drgania: Zmiany w dźwiękach pracy często wskazują na problemy z ustawieniem lub zużycie komponentów, wymagające dodatkowego badania.

Poprawna konserwacja znacznie wydłuża żywotność narzędzi, zachowując przy tym wysoką jakość detali. Zarówno narzędzia postępujące, jak i matryce złożone korzystają z udokumentowanych historii konserwacji, które śledzą przeprowadzone interwencje oraz ich skutki. Dane te pomagają prognozować przyszłe potrzeby konserwacyjne oraz zoptymalizować interwały szlifowania dla konkretnych zastosowań.

Rozwiązywanie problemów

Gdy pojawiają się problemy z jakością, systematowe rozwiązywanie problemów pozwala szybko zidentyfikować ich pierwotne przyczyny. Poniżej znajduje się praktyczny przewodnik po najczęściej występujących problemach z matrycami złożonymi:

| Problem | Prawdopodobna przyczyna | Działanie korygujące |

|---|---|---|

| Nadmierne zadziory | Niewystarczająca luzowność lub tępe krawędzie tnące | Sprawdź i dostosuj luzowność; wykonaj szlifowanie lub wymień zużyte komponenty |

| Odkształcenie elementu | Niewłaściwe ciśnienie wyzwalacza lub niezrównoważone siły tnące | Dostosuj napięcie sprężyn wyzwalacza; sprawdź, czy rozkład ciśnienia jest jednolity |

| Wariancja wymiarowa | Zużycie elementów pozycjonujących lub pogorszenie stanu krawędzi tnących | Sprawdź szczyty prowadzące i wkładki prowadzące; przebadaj występowanie nierównomiernego zużycia |

| Niestabilna pozycja otworów | Zużycie pilotów lub problemy z podawaniem taśmy | Wymień zużyte pilota; zweryfikuj dokładność podawania oraz prowadzenia taśmy |

| Przedwczesne uszkodzenie narzędzi | Niedopasowanie między górną a dolną połową matrycy | Użyj wałka kontrolnego do sprawdzenia i skorektowania pozycji wieżyczki |

Zgodnie z wytycznymi diagnostycznymi firmy DGMF Mold Clamps, regularne stosowanie wałka kontrolnego do sprawdzania współosiowości wieżyczki obrabiarki i podstawy mocującej zapobiega niestabilnemu zużyciu, które powoduje przedwczesne uszkodzenie narzędzi postępujących i matryc złożonych. Ta prosta praktyka pozwala wykryć usterki jeszcze przed ich wpływem na drogą osprzęt technologiczny.

Gdy problemy z luzem nadal występują, należy pamiętać, że korekty powinny być stosowane stopniowo. Każda korekta nie powinna zwykle przekraczać 0,15 mm, aby uniknąć nadmiernej korekcji. Podczas diagnozowania problemów używaj niższych prędkości tłoczenia, aby zmniejszyć obciążenie elementów podczas identyfikowania pierwotnej przyczyny.

Gdy protokoły konserwacji zostały ustalone, masz wszystko, co potrzebne, aby zapewnić stałą produkcję wysokiej jakości detali za pomocą matryc złożonych. Jednak zrozumienie obszarów, w których narzędzia te przynoszą największą wartość w różnych branżach, ujawnia jeszcze większe możliwości wykorzystania ich zalet związanych z precyzją.

Zastosowania przemysłowe i produkcja samochodów

Opanowałeś podstawy techniczne matryc złożonych — teraz przeanalizujmy, w jakich obszarach rzeczywistej produkcji narzędzia te wykazują największy wpływ. Od styków elektrycznych w smartfonie po precyzyjne podkładki w układach hamulcowych pojazdów samochodowych — matryce złożone cicho zapewniają funkcjonowanie produktów, na których codziennie polegamy. Zrozumienie tych zastosowań wyjaśnia, dlaczego niektóre branże po prostu nie mogą się zrzec zalet precyzyjnych rozwiązań oferowanych przez ten rodzaj narzędzi.

Zastosowania w precyzyjnych komponentach motocyklowych i samochodowych

Gdy aktywujesz hamulce, ufasz elementom tłoczonym z dokładnością mierzoną w tysięcznych częściach cala. Producentom samochodowym matryce złożone są niezbędne przy wytwarzaniu płaskich, precyzyjnych komponentów, gdzie dokładność wymiarowa ma bezpośredni wpływ na wydajność i bezpieczeństwo. Rozważmy następujące kluczowe zastosowania:

- Podkładki i pierścienie dystansowe w układach hamulcowych: Te elementy wymagają idealnej płaskości oraz współśrodkowości, aby zapewnić stałe rozprowadzanie ciśnienia hydraulicznego.

- Wkładki przekładni: Dokładne tolerancje grubości zapobiegają luzom w zazębieniu i zapewniają płynny przekaz mocy.

- Uszczelki układu paliwowego: Precyzyjne powierzchnie uszczelniające zapobiegają wyciekom, które mogłyby zagrozić bezpieczeństwu pojazdu oraz zgodnością z normami emisji.

- Kontakty uziemiające elektryczne: Stałe relacje między otworami a krawędziami zapewniają niezawodne połączenia elektryczne w całym pojeździe.

- Pierścienie mocujące czujników: Płaskie i współśrodkowe elementy zapewniają prawidłową pozycję czujników, co gwarantuje dokładne pomiary.

Wymagania jakościowe przemysłu motocyklowego sprawiają, że certyfikacja IATF 16949 jest niezbędna dla dostawców narzędzi. Zgodnie z Master Products , certyfikacja ta „ustala podstawowy poziom jakości, którego można oczekiwać przy zleceniu projektu tłoczenia blachy samochodowej,” z naciskiem na „zapobieganie wadom i odchyleniom produkcyjnym oraz minimalizację odpadów i zużycia materiałów.” Przy wyborze dostawców komponentów samochodowych do operacji postępującego tłoczenia (progressive stamping) posiadanie tego certyfikatu świadczy o zaangażowaniu w systemowe zarządzanie jakością, jakiego wymagają producenci OEM.

Nowoczesne tłoczenie samochodowe coraz częściej opiera się na symulacjach CAE (inżynierii wspomaganej komputerowo), aby zoptymalizować projekt matryc jeszcze przed rozpoczęciem cięcia metalu. To podejście pozwala zidentyfikować potencjalne problemy związane z przepływem materiału, skupieniem naprężeń oraz stabilnością wymiarową już na etapie projektowania — co pozwala zaoszczędzić zarówno czas, jak i koszty narzędzi. Dostawcy oferujący zaawansowane możliwości symulacyjne w połączeniu z certyfikatem IATF 16949, tacy jak Rozwiązania matryc do precyzyjnego tłoczenia Shaoyi , mogą przyspieszyć cykle rozwoju, zapewniając jednocześnie bezbłędne wyniki produkcji.

Zastosowania w przemyśle elektrycznym i elektronicznym

Jeśli w zastosowaniach motocyklowych kluczowe jest zachowanie precyzji, to w produkcji sprzętu elektrycznego i elektronicznego wymagania te osiągają zupełnie inny poziom. Proces tłoczenia metalu za pomocą matryc postępujących sprawdza się dobrze przy masowej produkcji obudów złącz i złożonych styków, jednak matrycy złożone pozostają preferowanym rozwiązaniem w przypadku, gdy koncentryczność i płaskość są nieustępliwymi parametrami.

Wytłaczane styki elektryczne stanowią zapewne najbardziej wymagające zastosowanie matryc złożonych. Jak wyjaśnia firma Composidie, te podstawowe elementy „pełnią funkcję interfejsu między przewodnikiem a punktem połączenia, zapewniając niezawodny kontakt elektryczny”. Każda odchyłka wymiarowa może spowodować powstanie oporu, który generuje ciepło, prowadzi do degradacji sygnału lub przyspiesza awarię.

Kluczowe zastosowania w elektronice obejmują:

- Kontakty baterii: Zestawy baterii litowo-jonowych wymagają płaskich styków z precyzyjnie wyznaczonymi otworami w celu zapewnienia stałego przepływu prądu.

- Końcówki złącz: Wypustki i gniazda w wielopinowych złączach muszą zachowywać ścisłe zależności wymiarowe, aby zapewnić niezawodne dopasowanie.

- Podkładki uziemiające: Zastosowania związane z ekranowaniem przed zakłóceniami elektromagnetycznymi (EMI) wymagają idealnie gładkich powierzchni styku, aby zapewnić skuteczne uziemienie.

- Elementy mocujące radiatorów: Płaskie i precyzyjnie wymiarowane komponenty zapewniają maksymalny transfer ciepła.

- Występy montażowe do płytek obwodów drukowanych: Stała grubość zapobiega naprężeniom płytki i zapewnia odpowiednią odległość pomiędzy elementami.

Proces tłoczenia matrycą postępową doskonale nadaje się do produkcji złożonych, wyprofilowanych końcówek w dużych ilościach, jednak gdy Twoje zastosowanie wymaga wyłącznie idealnie płaskich i precyzyjnie położonych cech konstrukcyjnych, matryce złożone zapewniają lepsze rezultaty przy niższych kosztach narzędzi.

Zastosowania w lotnictwie i medycynie

Produkcja sprzętu lotniczego i urządzeń medycznych ma jeden wspólny element: nie dopuszcza się awarii. Oba sektory określają materiały, procesy i tolerancje z wyjątkową starannością, a matryce złożone pełnią kluczową rolę w produkcji precyzyjnych, płaskich komponentów wymaganych przez te dziedziny przemysłu.

Według CEI Precision ich zespół „obsłużył praktycznie każdą branżę, w której precyzja jest warunkiem bezwzględnie koniecznym, zapewniając, że każdy program kończy się tym samym wysokim poziomem jakości i spójności tłoczenia." Od precyzyjnych urządzeń chirurgicznych i narzędzi stomatologicznych po komponenty ogniw paliwowych i przemysłu lotniczo-kosmicznego – możliwości tłoczenia złożonego obejmują zastosowania, w których dokładność wymiarowa ma bezpośredni wpływ na bezpieczeństwo ludzi.

Zastosowania lotniczo-kosmiczne często wiążą się z materiałami egzotycznymi – tytanem, stopem Inconel oraz specjalnymi stopami, które wymagają wytrzymałych narzędzi i precyzyjnej kontroli procesu. Urządzenia medyczne często wymagają komponentów ze stali nierdzewnej lub tytanu, które muszą spełniać wymagania biokompatybilności przy jednoczesnym zachowaniu ścisłych tolerancji wymiarowych. W obu przypadkach jednoczesne działanie matryc złożonych zapewnia współśrodkowość i płaskość wymagane w tych trudnych zastosowaniach.

Wielouderzeniowe narzędzia złożone do produkcji większych serii

Co się dzieje, gdy geometria Twojego elementu nadaje się do tłoczenia matrycą złożoną, ale objętości produkcji przesuwają się w kierunku zakresu stosowania tłoczenia postępującego? Wielouderzeniowe narzędzia złożone likwidują tę lukę, łącząc zalety precyzji jednoczesnego cięcia z wyższymi szybkościami produkcji.

W konfiguracji wielouderzeniowej taśma przesuwa się przez matrycę złożoną wielokrotnie, przy czym każdy uderzenie matrycy powoduje uzyskanie gotowego elementu z innego miejsca na taśmie. To podejście zwiększa wydajność bez utraty zalet koncentryczności i płaskości, które czynią matryce złożone tak cennymi. Jest szczególnie skuteczne przy małych elementach, dla których wiele wnęk mieści się w jednej powierzchni roboczej matrycy.

Proces tłoczenia postępującego pozostaje nadal lepszy dla rzeczywiście złożonych elementów wymagających operacji kształtowania, jednak wielouderzeniowe narzędzia złożone oferują przekonujące rozwiązanie pośrednie. Uzyskujesz zwiększoną produktywność, zachowując przy tym cechy precyzji, których nie potrafi zapewnić żadna operacja sekwencyjna.

Nie ma znaczenia, czy Twoje zastosowanie dotyczy systemów hamulcowych pojazdów samochodowych, precyzyjnych styków elektrycznych czy krytycznych dla życia urządzeń medycznych – matryce złożone zapewniają mierzalne korzyści jakościowe tam, gdzie najważniejsze są płaskość i współśrodkowość. Zrozumienie tych zastosowań przemysłowych pozwala Ci dostrzec możliwości, w których podejście oparte na takich matrycach może poprawić wyniki Twojego procesu produkcyjnego — a także przygotowuje Cię do podjęcia uzasadzonych decyzji podczas oceny kolejnego projektu tłoczenia.

Wybór odpowiedniego rozwiązania z matrycą złożoną dla Twojego projektu

Zapoznałeś się z szczegółami technicznymi, zrozumiałeś aspekty związane z materiałami oraz przeanalizowałeś zastosowania przemysłowe — ale teraz nadchodzi moment prawdy. Jak rzeczywiście ocenić, czy matryce złożone są odpowiednie dla konkretnego projektu? A gdy już dokonasz tej oceny, jak znaleźć partnera dostarczającego narzędzi, który będzie w stanie zagwarantować pożądane rezultaty? Przekształćmy wszystko, czego się nauczyłeś, w praktyczną ramę decyzyjną.

Różnica między udanym projektem tłoczenia a kosztownym błędem często sprowadza się do zadawania właściwych pytań w odpowiednim momencie. Zgodnie z eksperci branżowi , „Zanim skutecznie ocenisz potencjalnych dostawców, musisz mieć absolutnie jasne zrozumienie własnych potrzeb projektowych. Dokładna wewnętrzna ocena zapobiega nieporozumieniom i gwarantuje, że porównujesz dostawców według odpowiednich kryteriów.”

Lista kontrolna projektu matrycy złożonej

Zanim skontaktujesz się z jakimkolwiek dostawcą, przeanalizuj ten proces oceny krok po kroku. Każde pytanie opiera się na poprzednim i prowadzi Cię do jednoznacznej decyzji o realizacji lub odrzuceniu projektu matrycy złożonej:

- Precyzyjnie zdefiniuj geometrię swojej części. Czy Twój element jest płaski lub prawie płaski? Czy wymaga jedynie operacji cięcia i przebijania, czy też konieczne będzie kształtowanie? Jeśli wymagane są gięcie lub głębokie tłoczenie, matryca złożona nie jest rozwiązaniem — rozważ zamiast tego zastosowanie matrycy postępującej lub matrycy transferowej.

- Dokumentuj krytyczne wymagania dotyczące tolerancji. Jakie specyfikacje współśrodkowości muszą zostać osiągnięte? Jeśli zależności między otworem a krawędzią muszą pozostawać w zakresie ±0,001 cala, matryce złożone zapewniają tę precyzję naturalnie. Łuźniejsze допусki mogą umożliwić zastosowanie szerszego wyboru narzędzi.

- Oblicz swoje roczne wymagania dotyczące objętości produkcji. Czy produkujesz 10 000 części czy 10 milionów? Matryce złożone sprawdzają się najlepiej w zakresie niskim do średniego (około 10 000–500 000 sztuk rocznie). W przypadku wyższych objętości produkcji uzasadnione może być zastosowanie matryc postępujących, mimo większych początkowych inwestycji.

- Określ rodzaj materiału i jego grubość. Upewnij się, że Twój materiał mieści się w zakresie możliwości matryc złożonych. Dobre wyniki dają stali węglowe, mosiądz, stopy miedzi oraz aluminium. Dokumentuj dokładną grubość materiału oraz jego stan wytrzymałosciowy (temper), aby dostarczyć dostawcom wiarygodnych danych do przygotowania ofert.

- Zidentyfikuj wymagania dotyczące operacji wtórnych. Czy części będą podlegać obróbce cieplnej, powłokom ochronnym (np. pokryciu galwanicznym), usuwaniu wykańczania (deburring) lub montażowi? Partnerzy oferujący te usługi dodatkowe wewnętrznie znacznie upraszczają Twój łańcuch dostaw.

- Ustal harmonogramy produkcji prototypów i seryjnej. Kiedy potrzebujesz pierwszych artykułów? Jaki czas realizacji jest akceptowalny dla narzędzi produkcyjnych? Możliwości szybkiego prototypowania — czasem dostępne już po 5 dniach — mogą znacznie przyspieszyć cykl rozwoju Twojego projektu.

- Zdefiniuj wymagania dotyczące certyfikacji jakości. Czy Twoja branża wymaga konkretnych certyfikatów, takich jak ISO 9001 lub IATF 16949? Wyeliminuj dostawców, którzy nie są w stanie przedstawić wymaganej dokumentacji, zanim inwestujesz czas w szczegółowe rozmowy.

Takie systematyczne podejście zapewnia, że przeanalizowałeś wszystkie kluczowe czynniki jeszcze przed nawiązaniem współpracy z dostawcami. Zapewnia także partnerom szczegółowe specyfikacje niezbędne do przygotowania dokładnych ofert cenowych i realistycznych harmonogramów.

Ocenianie partnerów ds. narzędzi

Gdy wymagania projektowe są już udokumentowane, możesz przystąpić do oceny potencjalnych dostawców. Ale co wyróżnia przeciętnych dostawców od prawdziwych partnerów produkcyjnych? Spójrz poza cenę za sztukę i oceniaj następujące kluczowe kompetencje:

Doświadczenie inżynierskie ma większe znaczenie, niż można by się spodziewać. Najlepsi dostawcy tłocznictwa to prawdziwi partnerzy, którzy zapewniają wsparcie inżynieryjne, a nie tylko zdolności produkcyjne. Ich wcześniejsze zaangażowanie w przeglądy projektu pod kątem wykonalności produkcyjnej (DFM) może przynieść znaczne oszczędności kosztów oraz bardziej wytrzymałych projektów części. Zapytaj potencjalnych partnerów o ich zasoby inżynieryjne oraz o to, czy będą współpracować przy optymalizacji Twojego projektu przed rozpoczęciem produkcji narzędzi.

Systemy zarządzania jakością zapewniają pewność. Zgodnie z wytycznymi branżowymi: „Solidny system zarządzania jakością (QMS) jest warunkiem koniecznym. Stanowi podstawę otrzymywania spójnych i niezawodnych części spełniających Twoje specyfikacje.” Certyfikaty takie jak ISO 9001 stanowią niezależną weryfikację zaangażowania dostawcy w procesy zapewniania jakości.

Szybkie prototypowanie przyspiesza rozwój. Możliwość szybkiej produkcji części prototypowych — czasem już w ciągu kilku dni zamiast tygodni — pozwala na zweryfikowanie projektów jeszcze przed podjęciem decyzji o produkcji narzędzi. Zgodnie z eksperci w produkcji , prototypowanie to „kluczowa faza testowania, w której pomysły są kształtowane, doskonalone i weryfikowane pod kątem produkcji seryjnej oraz sukcesu na rynku.” Partnerzy dysponujący możliwościami szybkiego prototypowania pomagają wykryć problemy na wczesnym etapie, kiedy zmiany są jeszcze tanie.

Wskaźnik zatwierdzeń przy pierwszym podejściu ujawnia dojrzałość procesu. Oceniając dostawców, zadaj pytania dotyczące ich wskaźnika zatwierdzeń przy pierwszym podejściu w podobnych projektach. Na przykład wskaźnik 93% oznacza solidne procesy, które systematycznie zapewniają dostarczanie części zgodnych ze specyfikacją bez konieczności wielokrotnych iteracji. Ten parametr ma bezpośredni wpływ na harmonogram realizacji projektu oraz całkowity jego koszt.

Zrozumienie celu nacięć obejściowych w matrycach tłocznikowych oraz podobnych szczegółów technicznych pozwala odróżnić dostawców posiadających rzeczywistą wiedzę od tych, którzy jedynie realizują zamówienia. Partnerzy potrafiący omawiać takie szczegóły wykazują kompetencje niezbędne do rozwiązywania problemów oraz optymalizacji produkcji.

Możliwości przejścia od projektu do produkcji upraszczają łańcuch dostaw. Dostawcy oferujący kompleksowe usługi — od wstępnego projektowania matryc po produkcję masową — eliminują problemy związane z koordynacją. Współpraca z jednym partnerem, takim jak Zespół Shaoyi ds. projektowania i wykonywania matryc obsługujący cały proces, zmniejsza błędy przy przekazywaniu zadań oraz luki w odpowiedzialności.

Rozważ również możliwości produkcyjne i skalowalność. Czy dostawca jest w stanie spełnić obecne wymagania dotyczące objętości zamówienia oraz dostosować się do wzrostu zapotrzebowania w przyszłości? Partnerzy oferujący programy zarządzania zapasami oraz elastyczne harmonogramy pomagają utrzymać ciągłość produkcji bez konieczności gromadzenia nadmiernych zapasów na magazynie.

Idealny partner specjalizujący się w matrycach złożonych łączy precyzyjną wiedzę z zakresu narzędziownictwa z wsparciem inżynierskim, możliwościami szybkiego prototypowania oraz sprawdzonymi systemami zapewnienia jakości — przekształcając Twoje specyfikacje w gotowe do produkcji elementy spełniające wszystkie wymagania już od pierwszej serii.

Proces wyboru sprowadza się ostatecznie do znalezienia dostawcy, którego możliwości są zgodne z Państwa konkretnymi potrzebami. Projekt matrycy progresywnej o prostej geometrii i umiarkowanych objętościach nie wymaga tego samego partnera co złożony projekt matryc i tłocznictwa obsługujący producentów samochodów OEM. Dostosuj mocne strony partnera do wymagań projektu, sprawdź jego dotychczasowe osiągnięcia w podobnych zastosowaniach oraz ustal jasne kanały komunikacji jeszcze przed podjęciem zobowiązań.

Nie ma znaczenia, czy po raz pierwszy rozważacie Państwo zastosowanie matryc złożonych, czy też optymalizujecie istniejący program tłocznictwa – zasady pozostają takie same: dokładnie określ wymagania, systematycznie oceniaj możliwości techniczne oraz wybieraj partnerów, którzy wykazują zarówno kompetencje techniczne, jak i zaangażowanie w Państwa sukces. Korzyści wynikające z precyzji, jakie oferują matryce złożone, mogą zostać rzeczywiście wykorzystane jedynie wtedy, gdy każdy element — od projektowania narzędzi poprzez produkcję aż po konserwację — jest zgodny z Państwa celami jakościowymi.

Najczęściej zadawane pytania dotyczące matryc złożonych

1. Jaka jest różnica między matrycą złożoną a matrycą kombinowaną?

Matrycy złożone wykonują wyłącznie operacje cięcia — wykrawanie i przebijanie — jednocześnie w jednym uderzeniu prasy. Matrycy kombinowane natomiast wykonują równocześnie operacje cięcia oraz kształtowania. Oznacza to, że matryce złożone doskonale nadają się do produkcji płaskich elementów o wysokiej współśrodkowości i płaskości, podczas gdy matryce kombinowane pozwalają tworzyć części wymagające gięcia lub kształtowania w połączeniu z cięciem. W przypadku zastosowań wymagających ścisłych tolerancji położenia otworów względem krawędzi bez konieczności kształtowania, matryce złożone zapewniają precyzję, której nie potrafi osiągnąć żadna matryca kombinowana.

2. Jaka jest różnica między wykrawaniem za pomocą matrycy złożonej a wykrawaniem za pomocą matrycy postępującej?

Matryce złożone wykonują wszystkie operacje cięcia jednocześnie w jednym uderzeniu na jednej stacji, wytwarzając gotowe części o wyjątkowej współśrodkowości i płaskości. Matryce postępujące przesuwają materiał przez wiele stacji, wykonując różne operacje na każdym etapie. Choć matryce postępujące są odpowiednie do produkcji dużych serii złożonych części wymagających operacji kształtowania, matryce złożone zapewniają wyższą precyzję przy prostszych geometrycznych kształtach płaskich i niższych kosztach narzędzi. Certyfikowani zgodnie z normą IATF 16949 dostawcy, tacy jak Shaoyi, optymalizują oba podejścia za pomocą symulacji CAE w celu uzyskania bezbłędnych wyników.

3. Jakie typy części najlepiej nadają się do tłoczenia za pomocą matryc złożonych?

Matryce złożone najlepiej sprawdzają się przy płaskich elementach wymagających wykrawania z wewnętrzным przebijaniem — np. podkładkach, pierścieniach dystansowych, stykach elektrycznych, uszczelkach oraz precyzyjnych pierścieniach o średnicy do ok. 6 cali. Idealnymi kandydatami są części wymagające ścisłych tolerancji współśrodkowości (±0,001 cala) pomiędzy otworami a zewnętrznym konturem. Jednak elementy wymagające gięcia, głębokiego tłoczenia lub złożonego wielostopniowego kształtowania nie nadają się do obróbki za pomocą matryc złożonych i powinny być produkowane z wykorzystaniem matryc postępujących lub matryc transferowych.

4. Jak utrzymywać matryce złożone, aby zapewnić ich optymalną wydajność?

Ustal harmonogramy szlifowania na podstawie liczby uderzeń, a nie czasu kalendarzowego — zazwyczaj co 50 000–100 000 uderzeń dla stali węglowej. Regularne inspekcje powinny obejmować ocenę stanu krawędzi tnącej, weryfikację luzu, sprawdzenie elementów pozycjonujących, napięcia sprężyn oraz smarowania. Zwracaj uwagę na objawy ostrzegawcze, takie jak powstawanie wybojów, odchylenia wymiarowe oraz wzrost siły tnącej. Nowoczesne szlifierki powierzchniowe mogą wykonać szlifowanie narzędzi w ciągu 3–4 godzin, minimalizując przestoje i znacznie wydłużając żywotność matryc.

5. Jakie materiały najlepiej nadają się do stosowania z matrycami złożonymi?

Stale węglowe zapewniają doskonałą zgodność z przewidywalnym zachowaniem podczas cięcia. Stopy mosiądzu i miedzi są idealne do elementów elektrycznych, umożliwiając uzyskanie ścisłych допусków przy czystym cięciu. Stal nierdzewna wymaga wytrzymałego narzędziowania z większymi luzami ze względu na utwardzanie się wskutek obróbki plastycznej. Aluminium wymaga specyficznych luzów, aby zapobiec zjawisku zadzierania. Grubość materiału mieści się zwykle w zakresie od 0,005 do 0,250 cala, a luzy obliczane są jako procent grubszy materiału bazowego w zależności od twardości i plastyczności materiału.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —