Lasersnijden van plaatstaal: los dross, bramen en ruwe randen snel op

Wat is lasersnijden van staalplaten en waarom het belangrijk is

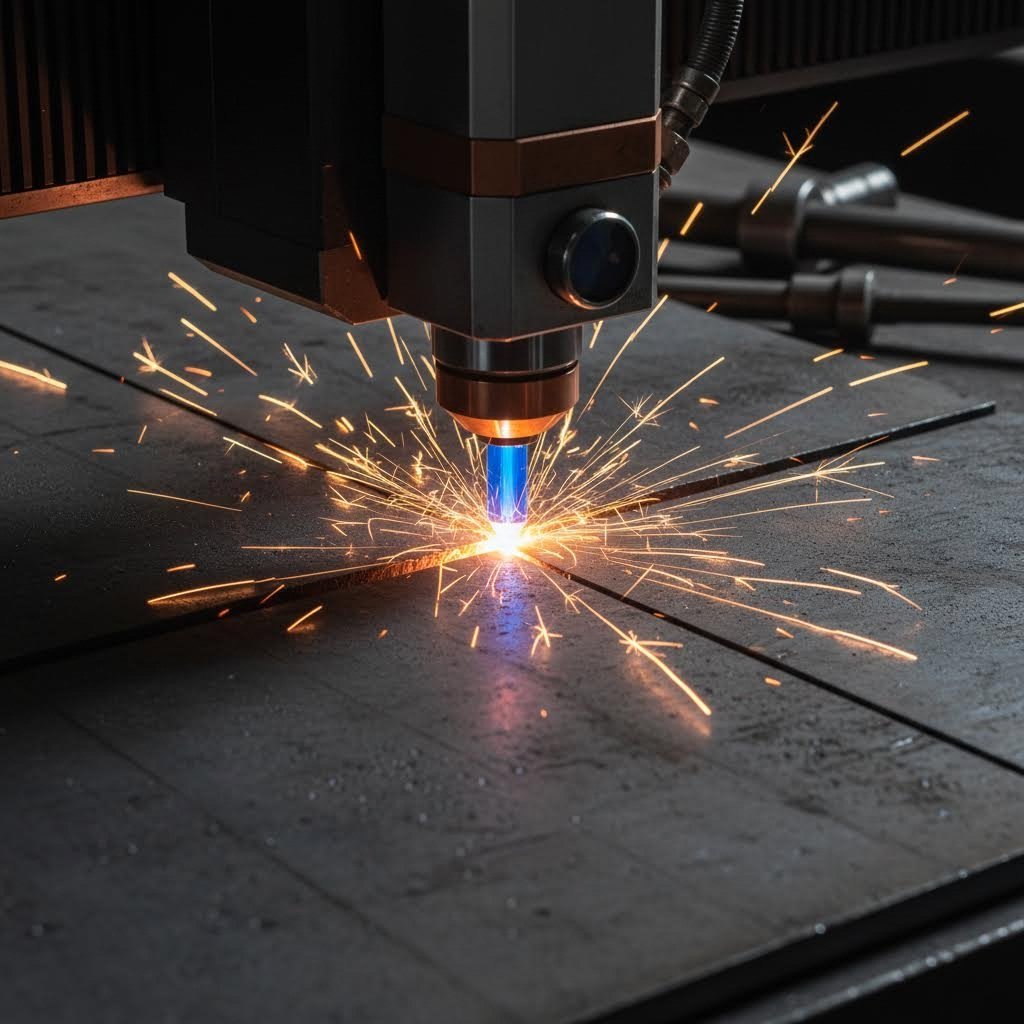

Stel je een lichtbundel zo nauwkeurig gefocust voor dat deze door metalen platen snijdt als een hete mes door boter. Dat is precies wat er gebeurt wanneer u werkt met lasersnijden van staalplaten . Dit proces gebruikt een geconcentreerde, hoogenergetische laserstraal om staal langs een geprogrammeerd snijpad te laten smelten, verbranden of verdampen. Het resultaat? Schone, nauwkeurige sneden die traditionele methoden eenvoudig niet kunnen evenaren.

Een lasersnijder wekt temperaturen op die ongeveer 3.000 °C bereiken in het brandpunt, volgens de technische documentatie van Minifaber. Deze intense hitte, geconcentreerd op een uiterst kleine diameter, zorgt voor uitzonderlijke geometrische nauwkeurigheid, zelfs bij complexe profielen. Maar dit is wat plaatstaal bijzonder geschikt maakt voor deze technologie: dunne metalen platen nemen laserenergie efficiënter op en voeren warmte sneller af dan dikker plaatmateriaal, wat leidt tot schonere snijkanten en minimale vervorming.

Hoe Laserenergie Plaatstaal Transformeert

Wanneer een laserstraal een stalen oppervlak raakt, vindt er iets fascinerends plaats op moleculair niveau. De geconcentreerde fotonen geven hun energie direct door aan atomen binnen het kristalrooster van het staal. Volgens onderzoek van de Tsjechische Technische Universiteit in Praag veroorzaakt deze energieoverdracht dat atomen met toenemende amplitude gaan oscilleren totdat ze loskomen uit hun roosterbindingen.

Hier is de vereenvoudigde uitleg:

- Energie-absorptie: Staalatomen absorberen fotonenergie, wat leidt tot een snelle temperatuurstijging

- Roosteronderbreking: Atomaire bindingen verzwakken wanneer de trillingsamplitude de roosterafmeting overschrijdt

- Materiaalverwijdering: Staal smelt (voor snijden) of verdampt (voor micromalen), afhankelijk van de energie-intensiteit en snijsnelheid

De treksterkte van plaatstaal werkt tijdens dit proces eigenlijk in uw voordeel. De structurele integriteit van het materiaal zorgt ervoor dat de warmtebeïnvloede zone gelokaliseerd blijft, waardoor vervorming wordt voorkomen die vaak optreedt bij dikkere materialen.

De wetenschap achter precisiesnijden van staal

Wat onderscheidt lasersnijden van traditionele metalen bewerkingsmethoden? De laservermogensdichtheid is buitengewoon hoog, en er is geen fysiek contact tussen het snijkop en het werkstuk. Dit elimineert slijtage van gereedschap volledig en betekent dat de staalplaten tijdens het snijden geen mechanische krachten ondervinden.

Het proces is gebaseerd op CNC-systemen die elke parameter met precisie beheren: toesnelheid, laserkracht, straalfocus en hulpgasstroom. Moderne apparatuur kan snijprecisie bereiken die concurrerend is met de nauwkeurigste toleranties in de productie, waardoor het ideaal is voor zowel ingewikkelde decoratieve panelen als precisie-onderdelen voor de auto-industrie.

In dit artikel ontdekt u precies hoe u uw lasersnijprocessen kunt optimaliseren. We behandelen het verschil tussen vezel- en CO2-lasers, compatibiliteit van staalsoorten, keuzes voor hulpgas die veel concurrenten volledig negeren, en praktische foutoplossing voor veelvoorkomende gebreken zoals slak, ruimten en ruwe randen. Of u nu een kleine fabriek runt of grootschalige productie beheert, u vindt hier bruikbare aanbevelingen om uw snijkwaliteit en efficiëntie te verbeteren.

Vezellasers versus CO2-lasers voor stalen toepassingen

Dus u hebt besloten om te investeren in lasersnijden van staal voor uw fabricagebehoeften. Hier is de miljoenenverdener: kiest u voor een vezellasersnijmachine of blijft u bij de traditionele CO2-technologie? Het antwoord hangt volledig af van wat u snijdt, hoe dik het is en hoe uw langetermijnoperationaliseringser budget eruitziet.

Het fundamentele verschil zit hem in de golflengte. Een vezellaser zendt licht uit op ongeveer 1,06 micrometer (1.064 nm), terwijl CO2-lasers werken op 10,6 micrometer. Dat tienvoudige verschil beïnvloedt sterk hoe staal de laserenergie absorbeert. Volgens Laser Photonics , absorberen metalen meerdere malen meer licht van een vezellaser dan van een CO2-laser bij gelijkwaardige vermogens. Dit betekent dat uw vezellaser harder werkt met minder elektrische invoer.

Voordelen van vezellaser voor dunne plaatstaal

Wanneer u werkt met dunne tot middelzware staalplaten, biedt een metalen lasersnijder met vezeltechnologie duidelijke voordelen. De kortere golflengte creëert een kleiner, nauwkeuriger focuspunt, wat direct vertaalt wordt naar strakkere toleranties en smallere snijbreedtes. U zult schoner snijkanten zien bij ingewikkelde sneden en kleinere warmtebeïnvloede zones die anders delicate onderdelen kunnen vervormen.

Dit is wat vezellasers onderscheidt voor plaatstaal:

- Superieure absorptieverhoudingen: Staal neemt de 1,06-micron golflengte gemakkelijk op, waardoor de snijefficiëntie maximaal is

- Hogere precisie: De geconcentreerde straal produceert fijn uitgewerkte onderdelen met strakke toleranties

- Betere verwerking van reflecterende metalen: Moderne vezelsystemen beschikken over terugkaatsingsbescherming voor materialen zoals roestvrij staal

- Lagere exploitatiekosten: Rendementen overschrijden vaak de 90%, vergeleken met slechts 5-10% voor CO2-systemen

Een metaal laser snijmachine die vezeltechnologie gebruikt, levert volgens de technische vergelijking van Xometry doorgaans 3 tot 5 keer de productiviteit van vergelijkbare CO2-apparatuur bij geschikte toepassingen. Deze productiviteitsstijging komt voort uit snellere snelsnelheden bij dunne materialen gecombineerd met minder stilstandtijd.

Wanneer CO2-lasers zinvol zijn voor staalsnijden

Betekent dit dat CO2-lasers verouderd zijn? Niet helemaal. Wanneer u dikkere stalen platen snijdt van meer dan 10-20 mm, behoudt CO2-technologie nog steeds haar waarde. Bedieners voegen vaak zuurstof toe als assistentgas om sneden te versnellen bij materialen tot 100 mm dik. De langere golflengte maakt CO2-lasers ook de betere keuze als uw bedrijf gemengde materialen verwerkt, inclusief niet-metalen zoals acryl of hout naast uw stalen werk.

Het verschil in aanschafkosten is aanzienlijk. Een lasersnijmachine voor metaal met vezeltechnologie kan 5 tot 10 keer zo duur zijn als een vergelijkbare CO2-machine. Vezellasers bieden echter doorgaans een functionele levensduur die tot 10 keer langer is, vaak vermeld als 25.000+ werkuren. Die levensduur, gecombineerd met een sterk verlaagd energieverbruik, maakt vezel meestal de betere langetermijninvestering voor toegewijde staalsnijoperaties.

Houd rekening met deze gedetailleerde vergelijking bij het kiezen van uw laser voor snijmachine:

| Parameter | Fiber Laser | Co2 laser |

|---|---|---|

| Optimale staaldikte | Tot 20 mm (het beste onder 12 mm) | 10-100+ mm met zuurstofondersteuning |

| Snijnsnelheid (dun staal) | 3-5 keer sneller dan CO2 | Trager bij dunne materialen |

| Kwaliteit van de snede | Superieure precisie, smalle kerf | Goede kwaliteit, bredere kerf |

| Energie-efficiëntie | Boven de 90% | 5-10% |

| Bedrijfskosten | Lager stroomverbruik, minimale verbruiksgoederen | Hoog stroomverbruik, gasbijvulling nodig |

| Onderhoudsvereisten | Minimaal, solid-state ontwerp | Regelmatige spiegeluitlijning, gasbijvulling |

| Initieel investeringsbedrag | 5-10 keer hoger dan CO2 | Lagere initiële kosten |

| Verwachte levensduur | 25.000+ werkuren | ~2.500 werkuren |

Voor bedrijven die voornamelijk gericht zijn op plaatstaal onder de 12 mm, is een vezellaser snijder duidelijk de beste keuze. De combinatie van snelheid, precisie en bedrijfsefficiëntie rechtvaardigt de hogere initiële investering. Als u echter regelmatig werkt met dikker plaatmateriaal of diverse materiaalsoorten, kan een CO2-systeem of zelfs een hybride aanpak beter geschikt zijn.

Nu u de opties voor lasertechnologie begrijpt, gaan we bekijken hoe verschillende staalkwaliteiten reageren op deze snijsystemen en welke parameters de beste resultaten opleveren voor elk materiaaltype.

Compatibiliteit van staalkwaliteiten en materiaalselectie

Hebt u zich ooit afgevraagd waarom uw parameters voor lasersnijden perfect werken op een staalplaat, maar vreselijke resultaten opleveren op een andere? Het geheim ligt in het begrijpen van de manier waarop verschillende staalkwaliteiten interacteren met laserenergie. Elk staalsoort heeft unieke eigenschappen die rechtstreeks invloed hebben op snijsnelheid, kwaliteit van de snijkant en de keuze van parameters. Laten we bekijken wat u moet weten voor consequent schone sneden in koolstofstaal, rvs-plaat en gegalvaniseerd plaatmateriaal.

De samenstelling van het materiaal is belangrijker dan de meeste operators beseffen. De gelegeerde elementen in staal beïnvloeden thermische geleidbaarheid, reflectie en smeltgedrag. Volgens De technische documentatie van Longxin Laser is het kalibreren en opslaan van parametersets voor elke combinatie van materiaal en dikte waar productiebedrijven snel herhaalbaarheid mee verkrijgen. Slaat u deze stap over, dan besteedt u veel te veel tijd aan het oplossen van fouten die voorkomen hadden kunnen worden met een correcte materiaalkeuze.

Kenmerken van het snijden van koolstofstaal

Koolstofstaal is het werkpaard van laserzaagbewerkingen. De relatief eenvoudige samenstelling maakt het voorspelbaar en gemakkelijk te snijden. De ijzer-koolstofstructuur absorbeert laserenergie efficiënt, waardoor hogere snijsnelheden en lagere vermogensvereisten mogelijk zijn in vergelijking met speciale legeringen.

Hieronder staan de meest voorkomende kwaliteiten koolstofstaal die u tegenkomt:

- A36 Constructiestaal: Uitstekende lasergeschiktheid; ideaal voor algemene fabricage en constructieonderdelen

- 1018 Koolstofarm staal: Sneeft schoon met minimale slakvorming; verkozen voor precisie-onderdelen die nabewerking vereisen

- 1045 Middenkoolstofstaal: Vereist iets langzamere snelheden door het hogere koolstofgehalte; produceert sterke, slijtvaste onderdelen

- 4140 Gelegeerd staal: Hogere hardheid vereist zorgvuldig warmtebeheer; uitstekend geschikt voor toepassingen met hoge belasting

Vezellasers verwerken koolstofstaalplaten uitzonderlijk goed. De lage reflectiviteit van het materiaal zorgt ervoor dat maximale energieoverdracht naar de snijzone . Bij snijden met zuurstof als assistentgas ontstaat een exotherme reactie die daadwerkelijk extra energie toevoegt aan het snijproces, waardoor hogere snelheden mogelijk zijn bij dikkere materialen. Dit maakt koolstofstaal de meest kosteneffectieve optie voor productie in grote oplagen.

Overwegingen bij roestvrij staal en speciale legeringen

Plaatstaal van roestvrij staal stelt andere uitdagingen. Het chroomgehalte dat corrosieweerstand biedt, verhoogt ook de reflectiviteit en verandert het thermische gedrag. U moet doorgaans de snijsnelheden met 20-30% verlagen ten opzichte van koolstofstaal van gelijke dikte.

Belangrijke soorten roestvrij staal voor lasersnijden zijn:

- 304 roestvrij staal: Meest voorkomende soort; uitstekende corrosieweerstand; laat zich goed snijden met stikstof als assistentgas voor oxidevrije snijkanten

- 316 roestvast staal: Uitstekende corrosieweerstand voor maritieme en chemische toepassingen; iets lastiger te bewerken vanwege het molybdeen gehalte

- 430 roestvast staal: Ferritische kwaliteit met goede vervormbaarheid; goedkopere alternatief wanneer extreme corrosieweerstand niet vereist is

- 201 RVS: Budgetvriendelijke optie; hoger mangaan gehalte kan de snijkantkwaliteit beïnvloeden

In tegenstelling tot koolstofstaal vereist roestvrijstalen plaat stikstof als assistentgas om schone, oxidevrije randen te verkrijgen die geschikt zijn voor zichtbare toepassingen of lassen. Snijden met zuurstof is mogelijk, maar laat een donkere oxide laag achter die vaak een nabewerking vereist.

Gegalvaniseerd staal brengt unieke complicaties met zich mee. De zinklaag verdampt bij lagere temperaturen dan staal, wat dampen veroorzaakt en mogelijk de snede kan verstoren. Volgens De veiligheidsdocumentatie van Kirin Laser , moderne fiberlaserapparaten verwerken reflecterende materialen en coatings goed wanneer ze correct zijn geconfigureerd. Een fiberlaser met hoog vermogen kan gegalvaniseerd staal snijden tot een dikte van 20 mm, maar de optimale kwaliteit wordt meestal behaald bij 12 mm of lager.

De uitdagingen van reflectiviteit bij gegalvaniseerde coatings vereisen specifieke voorzorgsmaatregelen. Zorg altijd voor goede ventilatie, omdat zinkdampen gevaarlijk zijn bij herhaald inademen. Moderne fiberlasers zijn uitgerust met back-reflectionbeveiliging die schade door het sterk reflecterende zinkoppervlak voorkomt. U kunt ook opmerken dat er iets meer slakvorming optreedt in vergelijking met ongecoate staal, wat aanpassingen van parameters vereist om dit te compenseren.

Bij het selecteren van materialen voor uw project, overweeg hoe verschillende kwaliteiten zich verhouden tot aluminiumplaat wat betreft compatibiliteit met lasers. Hoewel aluminiumplaat schoon gesneden kan worden met vezellasers, zijn hier geheel andere parameters voor nodig vanwege de hoge thermische geleidbaarheid. Staalplaten bieden over het algemeen voorspelbaardere resultaten binnen een breder bereik aan vermogensinstellingen, waardoor ze de voorkeur hebben voor bedrijven zonder uitgebrede ervaring met parameteroptimalisatie.

Het begrijpen van deze materiaalverschillen vormt de basis voor ons volgende cruciale onderwerp: hoe de keuze van assistgas op dramatische wijze van invloed is op de snijkwaliteit en randafwerking bij al deze staalsoorten.

Keuze van assistgas en optimalisatie van snijkwaliteit

Hier is een vraag die het verschil maakt tussen amateuristische en professionele resultaten bij het lasersnijden van metalen platen: welk gas blies u door die nozzle? De keuze van assistentgas is veruit de meest onderschatte factor bij het lasersnijden van plaatstaal, en bepaalt direct of u uren bezig bent met het schuren van slakken of direct montageklare onderdelen levert vanaf de snijtafel.

Assistentgassen vervullen drie cruciale functies tijdens het lasersnijden van metaal. Ten eerste verwijderen ze fysiek gesmolten materiaal uit de snijzone. Ten tweede reguleren ze oxidatiereacties aan de snijkant. Ten derde beïnvloeden ze de thermische dynamiek gedurende het gehele snijproces. Volgens Technische documentatie van Pneumatech kan het gebruikte gas bepalen of een snede schoon en vrij van oxidatie is, of juist wordt verbeterd door een exotherme reactie voor snellere verwerking.

Keuze tussen stikstof en zuurstof als assistentgas

Kiezen tussen stikstof en zuurstof gaat niet over welk gas "beter" is. Het draait om het juiste gas te koppelen aan uw materiaal en kwaliteitseisen. Elke optie creëert fundamenteel verschillende snijomstandigheden die invloed hebben op alles, van de randafwerking tot de snijsnelheid.

Zuurstofsnijsnede: Snelheid en kracht voor koolstofstaal

Wanneer zuurstof in contact komt met gesmolten koolstofstaal, vindt er iets krachtigs plaats. De zuurstof reageert met ijzer in het staal, waardoor een exotherme reactie ontstaat die aanzienlijke warmte-energie toevoegt aan het snijproces. Volgens De technische gids van Bodor Laser verricht zuurstof ongeveer 60 procent van het snijwerk bij koolstofstaal, waarbij het laserstraal wordt ondersteund door extra thermische energie.

Deze exotherme boost zorgt voor hogere snijsnelheden en de mogelijkheid om dikker materiaal te snijden dan alleen met de laserkracht mogelijk zou zijn. Er is echter een afweging: de oxidatiereactie laat ruwere, geoxideerde randen achter die naverwerking kunnen vereisen bij toepassingen die een schone afwerking vragen.

Stikstofscheren: Schone snijkanten voor roestvrij staal en aluminium

Stikstof hanteert een geheel andere aanpak. Als inert gas creëert het een niet-reactieve atmosfeer rond de snijzone, waardoor oxidatie volledig wordt voorkomen. Het resultaat? Schone, oxidevrije kanten met superieure visuele kwaliteit die vaak geen nabewerking vereisen.

Voor lasersnijden van metalen platen van roestvrij staal, aluminium of andere non-ferro materialen is stikstof de voorkeur. Door het ontbreken van oxidatie is er geen behoefte aan slijpen, reinigen of andere nabewerkingsstappen. Dit maakt stikstof ideaal voor zichtbare onderdelen, onderdelen die moeten worden gelast, en elke toepassing waarbij esthetische eisen belangrijk zijn.

De afweging? Stikstofscheren is uitsluitend afhankelijk van thermische energie van de laserstraal. Zonder de exotherme reactie die zuurstof biedt, zijn de schaalsnelheden doorgaans lager en heeft u mogelijk meer laser vermogen nodig voor materialen van gelijke dikte.

| Parameter | Stikstof | Zuurstof | Samengeperste Lucht |

|---|---|---|---|

| Beste toepassingen voor staal | Roestvrij staal, aluminium, gegalvaniseerd staal | Koolstofstaal, zacht staal | Dun koolstofstaal, dun roestvrij staal |

| Randkenmerken | Schoon, oxidevrij, glanzend zilveren afwerking | Geoxideerd, donkerdere randen, mogelijk nabewerking nodig | Gedeeltelijk geoxideerd, mogelijke burrs |

| Invloed op snijsnelheid | Trager (alleen thermisch proces) | Sneller (exotherme reactie voegt energie toe) | Matige snelheid |

| Optimaal Diktebereik | Alle diktes (het beste voor dun-middelmatig) | 6 mm en dikker voor koolstofstaal | Tot ongeveer 6 mm |

| Kostenoverwegingen | Hogere gaskosten, lagere nabewerkingskosten | Lagere gaskosten, mogelijke afwerkingskosten | Laagste kosten, mogelijkheid tot aanmaak op locatie |

Invloed van gasdruk op snijkwaliteit

Het juiste gas kiezen is slechts de helft van de oplossing. De gasdruk heeft een grote invloed op de snijkwaliteit, slakvorming en snijkantafwerking. Maak hier een fout in, en zelfs de juiste keuze van gas redt uw onderdelen niet van gebreken.

Snijden met stikstof onder hoge druk vormt hier een perfect voorbeeld van. Onderzoek van TWI (The Welding Institute) toonde aan dat speciaal ontwikkelde sproeiers in combinatie met gas onder hoge druk schone, slakvrije snijkanten opleveren bij roestvrij staal. Wat is het cruciale mechanisme? Een gasstraal met hoge snelheid blaast het gesmolten metaal direct na het smelten door de laser weg uit de snijzone. Deze continue, directe verwijdering van gesmolten materiaal voorkomt hechting van slak en zijwaartse warmteoverdracht.

Er is echter een addertje onder het gras: hoog gasverbruik verhoogt de bedrijfskosten aanzienlijk. Uit een enquête van TWI bleek dat veel bedrijven hoge druk snijtechnieken vermijden, omdat de gaskosten opwegen tegen de besparingen door geëlimineerde nabewerking. De oplossing ligt in geoptimaliseerde nozzleontwerpen die de snijkwaliteit behouden terwijl ze gasverspilling verminderen.

Praktische drukrichtlijnen:

- Lage druk zuurstof (0,5-1 bar): Standaard snijden van koolstofstaal; hogere snelheden maar mogelijkheid op ophoping van oxide

- Hoge druk stikstof (8-20 bar): Roestvrij staal en aluminium; levert oxidevrije snijkanten wanneer correct ingesteld

- Middelgrote druk lucht (4-8 bar): Budgetvriendelijke optie voor dunne materialen waarbij snijkantkwaliteit minder belangrijk is

Bij lasersnijden van metaal ontstaan onverwachte slakken of ruwe randen, waarbij gasdruk vaak de oorzaak is. Onvoldoende druk kan gesmolten materiaal niet snel genoeg verwijderen, waardoor het opnieuw stolt aan de snijrand. Te hoge druk verspilt gas zonder kwaliteitsverbetering en kan turbulentie veroorzaken die de snede verstoort.

Problemen met betrekking tot druk oplossen:

- Slak onderaan dik koolstofstaal: Verlaag de snijsnelheid, verlaag het brandpunt en verhoog de gasdruk om de oxidatiereactie te optimaliseren

- Vliegende slak die aan oppervlak vastplakt: Verhoog het brandpunt en verlaag de gasdruk om spatten te verminderen

- Aanslag op roestvrij staal: Verlaag het brandpunt, vergroot de nozzle-diameter en verlaag de duty cycle voor schonere randen

De wisselwerking tussen laserparameters en assistentgas creëert een systeem waarbij kleine aanpassingen leiden tot significante kwaliteitsverschillen. Voor toepassingen van lasersnijden van metalen platen waar consistentie vereist is, documenteer uw optimale drukinstellingen voor elke combinatie van materiaalsoort en dikte. Deze naslagbibliotheek wordt onmisbaar bij het wisselen tussen opdrachten of het trainen van nieuwe operators.

Nu uw strategie voor assistentgas is geoptimaliseerd, is de volgende stap het begrijpen van veelvoorkomende snijdefecten en hoe u deze elimineert voordat ze materiaal en productietijd verspillen.

Veelvoorkomende snijdefecten en probleemoplossingen

U hebt uw lasertype geoptimaliseerd, de juiste staalkwaliteit geselecteerd en uw instellingen voor assistentgas afgesteld. Toch komen uw onderdelen van de machine met ruwe randen, hardnekkige slak die aan de onderkant vastzit, of lelijke strieppatronen langs het gesneden oppervlak. Wat gaat er mis?

Het is een feit dat zelfs perfect geconfigureerde laserdoorsnede-operaties gebreken kunnen vertonen. Het verschil tussen een gefrustreerde operator en een geschoolde professional zit hem in het begrip waarom deze gebreken optreden en hoe ze systematisch verholpen kunnen worden. Volgens De kwaliteitscontrole-documentatie van Halden kunnen veelvoorkomende gebreken bij lasersnijden, zoals bramen, slakken (dross) en verbrandingsplekken, de productkwaliteit verlagen, maar het identificeren van de oorzaken en het toepassen van juiste oplossingen zorgen voor soepelere sneden en consistente resultaten.

Laten we duidelijk definiëren wat slakken (dross) zijn voordat we dieper ingaan: het is het opnieuw gestolde gesmolten metaal dat aan de onderzijde van de snede blijft hangen. In tegenstelling tot bramen, die zich op het bovenoppervlak vormen, hopen slakken zich op waar de zwaartekracht het gesmolten materiaal naar beneden trekt. Beide gebreken hebben vergelijkbare oorzaken, maar vereisen verschillende correctieve aanpakken.

Slakvorming herkennen en voorkomen

Dross is misschien het meest frustrerende defect, omdat het een snelle lasersnijoperatie verandert in een tijdrovende schoonmaakklus. Wanneer je bolletjes verhard metaal ziet hangen aan de onderzijde van uw onderdelen, getuigt dit van een tekortschietende uitwerping van gesmolten materiaal. De laser heeft het staal correct gesmolten, maar het vloeibare materiaal werd niet snel genoeg verwijderd voordat het opnieuw stolde.

Wat veroorzaakt drosformatie? Het antwoord ligt in de delicate balans tussen energietoevoer en materiaalverwijdering. Volgens De probleemoplossingsgids van ADHMT is snijkwaliteit afhankelijk van het evenwicht tussen energiekoppeling (hoe efficiënt de laserenergie wordt geabsorbeerd) en uitwerpefficiëntie van het smeltproduct (hoe effectief het assistentgas het gesmolten materiaal wegblaast).

Belangrijkste oorzaken van dross:

- Snelsnede te hoog: De metaalsnijder beweegt voordat het assistentgas het gesmolten materiaal volledig kan verwijderen, waardoor restanten achterblijven die aan de onderrand verharden

- Onvoldoende gasdruk: Gasstroom met lage snelheid blaat het smeltproduct niet snel genoeg weg, waardoor het al hecht voordat het volledig is verwijderd

- Onjuiste focuspositie: Een focuspunt dat te hoog of te laag is ingesteld, creëert een bredere smeltbad die moeilijker efficiënt kan worden verwijderd

- Te hoge laserintensiteit: Te veel energie zorgt voor meer gesmolten materiaal dan de gasstroom aankan

- Verontreinigde optica: Vuile lenzen verspreiden de straal, waardoor de energiedichtheid in de snijzone afneemt

Dross voorkomen vereist systematische aanpassing van parameters. Begin met het controleren van uw focuspositie door middel van een hellingtest op restmateriaal. Optimaliseer vervolgens de verhouding tussen snelsnelheid en gasdruk. Bij dikker koolstofstaal wordt koppige slak vaak verholpen door het verlagen van het brandpunt en het verhogen van de gasdruk. Bij roestvrij staal kunt u proberen de mondstukdiameter te vergroten en de duty cycle te verlagen.

Aanhechting van braam en oplossingen:

Bruiten ontstaan wanneer gesmolten materiaal niet netjes loskomt van de bovenrand van de snede. In tegenstelling tot slakken, zijn bruizen vooral het gevolg van een onevenwicht tussen snelsnelheid en lasersnelheid bij het beginpunt van de snede. Volgens de technische analyse van Halden leidt te langzaam snijden tot oververhitting, terwijl hoge vermogens zonder overeenkomstige aanpassing van de snelheid ruwere oppervlakken veroorzaken.

Effectieve entbruizingstechnieken omvatten mechanisch slijpen, rollen of trilschuren. Preventie is echter altijd kosteneffectiever dan nabewerking. Het optimaliseren van uw snijparameters, zorgen voor correcte bundeluitlijning en het onderhouden van schone optiek vermindert al vanaf het begin de vorming van bruizen.

Het beheren van warmtebeïnvloede zones in plaatstaal

Elke lasersnede creëert een warmtebeïnvloede zone (HAZ) naast de snede. Binnen deze zone verandert de microstructuur van het staal door thermische belasting. Bij plaatstaal is de HAZ doorgaans smal, maar onjuiste parameters kunnen deze aanzienlijk vergroten, wat problemen kan veroorzaken zoals verkleuring, verandering van hardheid en gevoeligheid voor barsten tijdens latere buigbewerkingen.

Het HAZ-probleem wordt vooral duidelijk wanneer onderdelen nabewerking vereisen. Geanodiseerde oppervlakken in de buurt van de snedekant kunnen verkleuring vertonen als de warmte te ver verspreidt. Onderdelen die bestemd zijn voor buigen, kunnen langs de snijlijn barsten als de HAZ een brosse zone creëert. Het begrijpen van deze downstream-effecten helpt u om minimalisering van de HAZ te prioriteren bij gevoelige toepassingen.

Factoren die de HAZ vergroten:

- Te hoge laserintensiteit: Meer energie betekent meer warmteverspreiding in het aangrenzende materiaal

- Lage snijsnelheden: Langere blootstellingstijd zorgt ervoor dat warmte verder van de snijzone kan geleiden

- Onjuiste focuspositie: Een defocussen straal verspreidt energie over een groter gebied, waardoor de thermische toevoer toeneemt

- Onvoldoende assistentgasstroom: Slechte koeling zorgt ervoor dat warmte zich ophoopt en verspreidt

Rijgels en oppervlaktekwaliteitsproblemen:

Rijgels zijn zichtbare lijnen die verticaal langs het snijvlak lopen. Enige rijgelvorming is normaal en onvermijdelijk, maar uitgesproken of onregelmatige rijgels duiden op procesinstabiliteit. Oorzaken zijn onder andere schommelende gasdruk, inconsistente laserenergielevering of mechanische trillingen in het snijkop.

Brandplekken vormen een andere veelvoorkomende oppervlakdefect, met name bij reflecterende of gecoate materialen. Deze ontstaan door te veel warmte rond het snijgebied. Verlaging van het laser vermogen, verhoging van de snelsnelheid en het gebruik van stikstof als assistgas helpen allemaal om thermische effecten die verkleuring veroorzaken te verminderen.

Probleemoplossingslijst: Defecttype, oorzaken en corrigerende acties

- Slak aan de onderzijde: Waarschijnlijk veroorzaakt door hoge snijsnelheid, lage gasdruk of onjuiste focus. Oplossingen: verlaag de snelheid, verhoog de gasdruk, stel de focuspositie naar beneden bij en reinig de optische componenten.

- Bruggen op de bovenrand: Waarschijnlijk veroorzaakt door een lage snelsnelheid, te veel laserenergie of slechte bundelfocus. Correctieve maatregelen: verhoog de snelheid, verlaag het vermogen, controleer de focusuitlijning en zorg dat het materiaal goed is vastgeklemd.

- Overmatige striaties: Waarschijnlijk veroorzaakt door drukverschillen in het gas, onstabiel laservermogen of mechanische trillingen. Correctieve maatregelen: controleer de consistentie van de gasvoorziening, inspecteer de prestaties van de laserbron en draai de mechanische onderdelen stevig aan.

- Brede warmtebeïnvloede zone: Waarschijnlijk veroorzaakt door hoog vermogen, lage snelheid of een ontregelde bundel. Correctieve maatregelen: verlaag het vermogen, verhoog de snelheid, optimaliseer de focuspositie en zorg voor voldoende gaskoeling.

- Verbrandingsplekken of verkleuring: Waarschijnlijk veroorzaakt door overmatige hitte of zuurstofreactie. Correctieve maatregelen: schakel over op stikstof als assistentgas, verlaag het vermogen, verhoog de snelheid en controleer de juiste gasstroom.

- Onvolledige sneden: Waarschijnlijk veroorzaakt door onvoldoende vermogen, te hoge snelheid of vervuilde optica. Correctieve maatregelen: verhoog het vermogen, verlaag de snelheid, reinig lenzen en spiegels en controleer de materiaaldikte.

Vergeet niet dat probleemoplossing het meest effectief is wanneer u één parameter tegelijk verandert. Het aanpassen van meerdere variabelen tegelijk maakt het onmogelijk om te bepalen welke wijziging het probleem heeft opgelost. Documenteer uw succesvolle parametercombinaties voor elk materiaal en elke dikte in een procesmatrix die uw team consequent kan raadplegen.

Nu u deze strategieën voor defectpreventie in huis hebt, is de volgende stap het begrijpen van hoe u snijparameters kunt optimaliseren voor verschillende staaldiktes en maatspecificaties.

Snijparameters voor verschillende staaldiktes

U hebt uw gebreken geïdentificeerd en begrijpt wat de oorzaken zijn. Nu komt de praktische vraag die elke operator zich stelt: welke vermogens-, snelheids- en focusinstellingen moet u daadwerkelijk gebruiken voor uw specifieke materiaal? Hier worstelen veel constructeurs mee, omdat richtlijnen voor parameters binnen de industrie verrassend schaars zijn.

De relatie tussen laserkracht, snelsnelheid en materiaaldikte volgt voorspelbare patronen zodra je de onderliggende principes begrijpt. Volgens Uitgebreide snelheidsdiagrammen van Raymond Laser bestaat er een directe relatie tussen vermogen en diktecapaciteit. Naarmate het vermogen toeneemt, neemt ook de maximale snijdikte toe. De snelheid waarmee u kunt snijden, varieert echter sterk afhankelijk van hoe u deze variabelen in evenwicht houdt.

Vermogen en snelheidsrelaties voor schone sneden

Denk aan lasersnijden als koken. Te veel hitte te snel verbrandt uw eten. Te weinig hitte betekent dat niets goed gaar wordt. Hetzelfde principe geldt wanneer uw laser metalen snijmachine plaatstaal bewerkt. Het vinden van het juiste punt waarbij de energietoevoer perfect overeenkomt met het materiaalverwijderen, is de sleutel tot schone, slakvrije randen.

Hier is de basisregel: dunne materialen vereisen hogere snelheden en kunnen met lager vermogen worden bewerkt, terwijl dikkere materialen langzamere snelheden en hoger vermogen vereisen. Maar de relatie is niet lineair. Volgens de technische documentatie van GYC Laser kan een 3000W vezellaser 1 mm koolstofstaal snijden met 28-35 meter per minuut, maar dezelfde machine verwerkt 20 mm koolstofstaal slechts met 0,5 meter per minuut.

Belangrijke snelheid-vermogen relaties:

- Dun plaatstaal (onder de 3 mm): Maximale snelheid is haalbaar; verminder het vermogen om doorbrenning en een te grote warmtebeïnvloede zone te voorkomen

- Middeldik plaatstaal (3-10 mm): Houd een balans tussen snelheid en vermogen; dit bereik biedt de meeste flexibiliteit in parameteraanpassing

- Dik plaatstaal (boven de 10 mm): Snelheid wordt de beperkende factor; meestal is maximaal vermogen vereist

Wat gebeurt er als u de snelheid te hoog instelt? De laser heeft onvoldoende belichtingstijd om het materiaal volledig te doorsmelten, wat resulteert in onvolledige sneden of overdreven slakvorming aan de onderkant. Stel de snelheid te laag en u creëert een te groot warmtebeïnvloed gebied, mogelijke verbrandingsplekken en verspilde productietijd.

Voor een plaatbewerkingsmachine waar operators dagelijks op vertrouwen, elimineert het vaststellen van basisparameters voor gangbare diktes de gokkerij. De onderstaande tabel geeft uitgangspunten op basis van standaard vezellaserconfiguraties:

| Kalenummer | Dikte (mm) | Dikte (inch) | Aanbevolen vermogen | Typische snelheid (m/min) |

|---|---|---|---|---|

| 22 gauge | 0.76 | 0.030 | 1000-1500W | 25-35 |

| 20 gauge | 0.91 | 0.036 | 1000-1500W | 20-30 |

| 18 maat | 1.27 | 0.050 | 1500-2000W | 15-25 |

| 16 maat | 1.52 | 0.060 | 1500-2000W | 12-20 |

| 14 maat staaldikte | 1.98 | 0.078 | 2000-3000W | 8-15 |

| 12 gauge | 2.66 | 0.105 | 2000-3000W | 6-12 |

| 11 maat staaldikte | 3.04 | 0.120 | 3000-4000W | 5-10 |

| 10 gauge | 3.43 | 0.135 | 3000-4000W | 4-8 |

| 7 gauge | 4.55 | 0.179 | 4000-6000W | 3-6 |

| 3 gauge | 6.07 | 0.239 | 6000-8000W | 2-4 |

Deze plaatdikte-tabel dient als uitgangsreferentie, maar uw specifieke machine, staalsoort en hulpgas vereisen afstemming. Koolstofstaal met zuurstof als hulpgas loopt doorgaans 20-30% sneller dan deze waarden, terwijl roestvrij staal met stikstof snelheden aan de lagere kant van deze bereiken kan vereisen.

Technieken voor optimalisatie van focuspositie

Als kracht en snelheid de motor van uw snijproces zijn, dan is de focuspositie het stuurwiel. Het aanpassen van waar het brandpunt van de laserbundel zich ten opzichte van het oppervlak van uw materiaal bevindt, verandert de snijeigenschappen aanzienlijk. Volgens FINCM Future's focusgids bepaalt de focuspositie hoe laserenergie door de dikte van de plaat wordt verdeeld, wat van invloed is op snijbreedte, warmteverdeling, slibafvoer en de algehele snijkwaliteit.

Inzicht in opties voor focuspositie:

- Nul focus (op oppervlak): Het brandpunt bevindt zich precies op het oppervlak van het materiaal. Ideaal voor dunne koolstofstaalplaten waarbij een kleine laserplek hoge precisiesneden met gladde randen en snelle snijsnelheden oplevert.

- Positieve focus (boven oppervlak): Het brandpunt is geplaatst boven het materiaal. Veel gebruikt bij middeldik koolstofstaal met zuurstofsnijsneden, waarbij de energie nabij het oppervlak wordt geconcentreerd voor heldere, schone sneden met uitstekende vertikaliteit.

- Negatieve focus (onder oppervlak): Het brandpunt is geplaatst binnenin het materiaal. Ideaal voor dikke koolstofstaalplaten, waardoor diepere penetratie en sneller smelten mogelijk zijn. Deze techniek kan de snelsnelheden met 40-100% verhogen in vergelijking met traditionele positieve focusmethoden.

Klinkt complex? Hier is de praktische toepassing: bij het snijden van diktes uit uw plaatstaaldikte-overzicht, begin met nulfocus voor alles onder 3 mm. Voor 14-gauge staaldikte en soortgelijke middenklassematerialen, experimenteer dan met lichte aanpassingen van positieve focus. Zodra u overgaat op zwaardere platen boven 11-gauge staaldikte, wordt negatieve focus steeds waardevoller om de productiesnelheid te behouden.

Best practices voor focusaanpassing:

Juiste focuscalibratie vereist systematisch testen. Voer een hellingtest uit door een diagonale lijn te snijden over een licht hellend werkstuk. Het punt waar de snede het smalst en schoonst is, geeft uw optimale focuspositie aan voor die combinatie van materiaal en dikte.

Voor fabrikanten die consistente resultaten willen behalen bij verschillende plaatdiktes, documenteer uw focusinstellingen samen met de vermogen- en snelheidsparameters. Dit creëert een uitgebreide referentie die proefondervindelijk handelen overbodig maakt wanneer u van taak wisselt. De combinatie van juiste focuspositie, passend vermogen en geoptimaliseerde snijsnelheden vormt de basis voor betrouwbare en hoogwaardige lasersnijprocessen.

Nu uw snijparameters zijn geoptimaliseerd voor verschillende staaldiktes, is het zinvol om te begrijpen hoe lasersnijden zich verhoudt tot alternatieve technologieën wanneer projectvereisten of budgetbeperkingen van invloed zijn.

Lasersnijden versus alternatieve methoden voor het snijden van staal

U hebt de parameters van lasersnijden onder de knie, maar hier is een vraag die de moeite waard is om te stellen: is laser altijd de juiste keuze voor uw project? Het eerlijke antwoord is nee. Hoewel lasertechnologie ongeëvenaarde precisie biedt voor dunne plaatstaal, leveren alternatieve metaalsnijtechnologieën soms meer waarde, afhankelijk van uw materiaaldikte, productievolume en kwaliteitseisen.

Begrijpen wanneer u beter kiest voor laser in plaats van plasma, waterstraal of mechanisch afkanten, kan u duizenden besparen aan bedrijfskosten en helpt u concurrerender offertes te maken. Volgens Uitgebreide tests van Wurth Machinery integreren veel succesvolle bedrijven uiteindelijk meerdere snijtechnologieën om een breder scala aan werkzaamheden te kunnen uitvoeren. Laten we bekijken waar elk proces het beste presteert.

Laser versus Plasma voor Plaatstaalprojecten

De discussie tussen laser en plasma komt vaak neer op een eenvoudige vraag: hoe dik is uw materiaal? Voor plaatstaal onder de 1/4 inch domineert lasersnijden. Zodra u overgaat op dikkere platen, verschuift de balans sterk in het voordeel van plasma.

Plasmasnijden gebruikt een elektrische boog en samengeperste gas om geleidend metaal te smelten en weg te blazen. De plasmaboog bereikt temperaturen tot 45.000°F, waardoor het materiaal direct langs het geprogrammeerde pad smelt. Volgens de gids van StarLab CNC uit 2025 kan een hoogvermogen plasmasysteem 1/2" zachtstaal snijden met snelheden van meer dan 100 inch per minuut, wat het de snelste optie maakt voor middeldikke tot dikke metalen platen.

Waar lasersnijden voordelen heeft:

- Precisie-eisen: Laser haalt toleranties van ±0,002" vergeleken met plasma's ±0,015-0,020"

- Randkwaliteit: Bijna gepolijste afwerkingen vereisen vaak geen nabewerking

- Complexe vormen: Intricate patronen, kleine gaten en fijne details die plasma simpelweg niet kan reproduceren

- Dunne materialen: Platen onder de 1/4" worden sneller en schoner gesneden met lasertechnologie

Waar plasmasnijden voordelen heeft:

- Dikke materialen: Stalen platen van 1/2" tot 2"+ sneller gesneden met plasma

- Aanvankelijke investering: Een complete industriële lasersnijmachine kost aanzienlijk meer dan vergelijkbare plasmasystemen

- Bedrijfskosten: Lagere verbruikskosten en eenvoudiger onderhoudseisen

- Schrapsnijden: Superieure capaciteit voor lasvoorbereiding op constructiestaal

Het prijsverschil verdient aandacht. Volgens StarLab CNC's kostenanalyse kost een compleet plasmasysteem ongeveer $90.000, terwijl een vergelijkbaar watersnijdsysteem ongeveer $195.000 kost. Lasersystemen met vergelijkbare snijbedafmetingen kunnen beide bedragen overtreffen, hoewel het verschil kleiner wordt naarmate de vezellastechnologie rijper wordt.

Wanneer watersnijden of guillotineren meer zinvol is

Bij watersnijden wordt hoogdrukwater gemengd met slijpvullers gebruikt om materiaal langs een geprogrammeerd pad weg te eroderen. Watersnijsystemen werken bij drukken tot 90.000 PSI en kunnen vrijwel elk materiaal snijden zonder warmteontwikkeling. Dit koude snijproces betekent geen vervorming, geen verharding en geen warmtebeïnvloede zones.

Waarom zou u kiezen voor waterstraal in plaats van laser bij staal? Het antwoord ligt in de thermische gevoeligheid. Wanneer u onderdelen snijdt die onderworpen zullen worden aan kritieke nabewerking, zoals precisiebuiging of verbindingsoperaties vergelijkbaar met die in debatten over MIG versus TIG lassen, wordt het elimineren van warmtevervorming van essentieel belang. Waterstraal biedt deze mogelijkheid, maar tegen de hogere prijs van langzamere snelsnelheden.

Mechanisch scheren biedt nog een alternatief voor eenvoudige rechte sneden. Een stansmachine of hydraulische schaar bewerkt plaatstaal sneller dan elke thermische methode, indien de geometrie dit toelaat. De afweging? U bent beperkt tot rechte lijnen en basisvormen. Voor productie in grote oplages van rechthoekige platen of stroken blijft scheren de meest kostenefficiënte optie onder de machines voor het snijden van metaal.

De waterstraalmarkt groeit snel en zal volgens de marktanalyse van Wurth Machinery naar verwachting meer dan 2,39 miljard dollar bereiken tegen 2034. Deze groei weerspiegelt de toenemende vraag naar hittevrije snijmethoden in toepassingen in de lucht- en ruimtevaart, medische sector en precisiefabricage.

| Technologie type | Nauwkeurigheidsniveau | Diktebereik | Kwaliteit van de snede | Bedrijfskosten | Beste toepassingen |

|---|---|---|---|---|---|

| Laser snijden | ±0,002" (uitstekend) | Tot 1" (optimaal onder 1/4") | Bijna gepolijst, minimale nabewerking nodig | Matig (vezel) tot Hoog (CO2) | Dunne platen, ingewikkelde ontwerpen, precisieonderdelen |

| Plasmasnijden | ±0.015-0.020" | 0,018" tot 2"+ (optimaal 1/2"+) | Goed met HD-plasma, mogelijk nabewerking nodig | Laag | Constructiestaal, zwaar materieel, dikke platen |

| Waterjet Snijden | ±0.003-0.005" | Tot 12" (elk materiaal) | Goed, geen hittevervorming | Hoog (slijtage van slijpmiddel) | Hittegevoelige onderdelen, gemengde materialen, lucht- en ruimtevaart |

| Mechanische schaar | ±0.005-0.010" | Tot 1/2" (typisch) | Schoon snijden op dun materiaal, kan de randen vervormen | Zeer laag | Rechte sneden, rechthoekige platen, hoge volumes |

De juiste technologiekeuze maken:

Houd bij het beoordelen welke technologie het beste bij uw bedrijf past rekening met de volgende factoren:

- Typische materiaaldikte: Als 80% van uw werk betrekking heeft op staalplaten onder 1/4", biedt laser het beste rendement. Producenten van zwaar plaatmateriaal profiteren meer van plasma.

- Precisie-eisen: Onderdelen die nauwe toleranties of complexe geometrie vereisen, hebben laser- of waterstraalsnijdcapaciteiten nodig.

- Behoefte aan nabewerking: Wanneer volgende bewerkingen zoals tig- of miglassen oxidevrije randen vereisen, elimineren stikstofondersteunde lasersnede of waterstraalsnede de tijd voor slijpen.

- Productievolume: Hoge volumes van eenvoudige vormen kunnen rechtvaardigen om speciale snijapparatuur naast uw laser te plaatsen.

- Materiaalverscheidenheid: Werkplaatsen die naast staal ook niet-metalen verwerken, profiteren van de universele materiaalverenigbaarheid van waterstraal.

De realiteit is dat de meeste groeiende fabricagewerkplaatsen uiteindelijk meerdere technologieën introduceren. Plasma en laser combineren vaak goed, waardoor zowel fijn werk op dunne platen als zware constructiestaal worden gedekt. Het toevoegen van waterstraal breidt uw mogelijkheden uit naar vrijwel elk materiaal, zonder thermische effecten. Inzicht in deze aanvullende relaties helpt u bij het plannen van machine-investeringen die meegroeien met uw bedrijf.

Nu u begrijpt hoe lasersnijden zich verhoudt tot alternatieve technologieën, gaan we de ontwerprichtlijnen en materiaalvoorbereidingseisen onderzoeken die ervoor zorgen dat uw lasersnijprojecten vanaf het begin slagen.

Ontwerprichtlijnen en materiaalvoorbereidingseisen

U hebt uw lasertype gekozen, de snijparameters geoptimaliseerd en begrijpt hoe verschillende staalsoorten zich gedragen. Maar hierin ligt het verschil tussen amateurmatige activiteiten en professionele plaatbewerking: het goed uitvoeren van ontwerp en materiaalvoorbereiding voordat de laser zelfs maar wordt aangezet. Slechte ontwerpkeuzes of onvoldoende voorbereiding van het materiaal torpederen zelfs de perfect afgestelde lasersnijmachine voor plaatstaal.

De realiteit? De meeste snijfouten en productievertragingen zijn terug te voeren op problemen stroomopwaarts. Volgens de ontwerpgids van Xometry zorgt het aanhouden van minimale afstanden tussen kenmerken voor de integriteit van elke snede. Wanneer u deze richtlijnen negeert, verspilt u uren met het herwerken van onderdelen die eigenlijk al de eerste keer goed hadden moeten zijn.

Ontwerpregels voor gelaserde stalen onderdelen

Stel je voor dat je een prachtig onderdeel ontwerpt in CAD-software, om vervolgens te ontdekken dat het onmogelijk is om dit zonder vervorming of excessief afval te fabriceren. Dit gebeurt voortdurend wanneer ontwerpers de fysieke realiteit negeren van hoe een plaatbewerkingsmachine met het materiaal omgaat. De laserstraal heeft een bepaalde breedte (kerf), warmte verspreidt zich buiten de snijzone, en dunne elementen kunnen tijdens de bewerking verdraaien of scheuren.

Richtlijnen voor minimale kenmerken:

Elk metalen plaatmateriaal heeft praktische limieten voor hoe dicht kenmerken bij elkaar kunnen worden geplaatst zonder de structurele integriteit in gevaar te brengen. Volgens de technische specificaties van Xometry zijn dit de kritieke minimumwaarden voor betrouwbare resultaten bij lasersnijden van plaatstaal:

- Minimale afstand gat-tot-rand: 2× het materiaaldikte (MT) of 0,125", afhankelijk van welke waarde kleiner is. Gaten dichter bij elkaar plaatsen verhoogt het risico op scheuren of vervorming, met name als het onderdeel later wordt gevormd.

- Minimale afstand gat-tot-gat: 6× MT of 0,125", afhankelijk van welke waarde kleiner is. Kleinere tussenruimten creëren zwakke verbindingen tussen kenmerken die kunnen vervormen onder thermische spanning.

- Minimale ontlastingsnaden: 0,010" of 1× MT, afhankelijk van welke groter is. Ontlastingssneden voorkomen scheuren van het materiaal in de hoeken tijdens volgende buigbewerkingen.

- Minimale hoekafkalfingen: 0,5× MT of 0,125", afhankelijk van welke kleiner is. Scherpe inwendige hoeken concentreren spanning en verhogen het risico op barsten.

- Minimale lipdikte: 0,063" of 1× MT, afhankelijk van welke groter is. Steuntjes houden geplaatste onderdelen op hun plaats tijdens het snijden; als ze te dun zijn, breken ze te vroeg.

- Minimale sleufdikte: 0,040" of 1× MT, afhankelijk van welke groter is. Smalle sleuven kunnen dichtgaan door thermische uitzetting tijdens het snijden.

Plaatsing van tussenschotten voor geneste onderdelen:

Wanneer u meerdere onderdelen uit een enkele metalen plaat snijdt, wordt de plaatsing van steuntjes kritiek. Steuntjes zijn kleine bruggen van materiaal die de onderdelen op hun plaats houden totdat het snijden is voltooid. Slechte plaatsing van steuntjes zorgt ervoor dat onderdelen halverwege het snijden verschuiven, waardoor zowel het bewegende stuk als alles eromheen onbruikbaar wordt.

Denk aan nesting als Tetris in de fabricage, volgens De DFM-documentatie van MakerVerse . Het doel is het passend plaatsen van verschillende onderdelen op één enkel blad met maximale efficiëntie. Naast materiaalbesparing vermindert optimale nesting de bewerkingstijd en energieverbruik. Houd bij het nesten rekening met mogelijke assemblage en de volgorde van bewerkingen om verplaatsing en handmatig hanteren te minimaliseren.

Plaats lippen strategisch:

- Plaats lippen aan rechte randen in plaats van rondingen voor eenvoudiger verwijdering

- Gebruik minimaal twee lippen per onderdeel om rotatie te voorkomen

- Plaats lippen gelijkmatig rondom de omtrek voor gebalanceerde ondersteuning

- Vermijd het plaatsen van lippen op locaties die na verwijdering kritieke afmetingen vereisen

Tekst en speciale kenmerken:

Voegt u tekst toe aan uw ontwerp? Zorg ervoor dat u tekst 'explodeert' of converteert naar contouren voordat u bestanden naar de laser stuurt. Volgens de handleiding voor bestandsvoorbereiding van Xometry kan actieve tekst zichtbaar zijn op het scherm, maar niet daadwerkelijk als snijlijn zijn gedefinieerd. Daarnaast hebben gesloten tekens zoals D, O, P en Q stencil-achtige bruggen nodig om te voorkomen dat de binnenste delen eruit vallen.

Ontwerp sleuven en uitsparingen met hun daadwerkelijke beoogde breedte, zelfs als deze overeenkomt met de kerfbreedte. Het toevoegen van 'lollipop'-afgeronde hoeken aan ten minste één uiteinde van sleuven helpt om te compenseren voor het pierce-gat, dat doorgaans breder is dan de snijkerven.

Best practices voor materiaalvoorbereiding

Uw ontwerp is perfect. Nu rijst de vraag: is uw materiaal klaar voor snijden? De oppervlaktestaat, vlakheid en schoonheid hebben direct invloed op de snijkwaliteit, randafwerking en zelfs de levensduur van de apparatuur. Het overslaan van voorbereidingsstappen veroorzaakt problemen die niet kunnen worden opgelost door parameters aan te passen.

Checklist oppervlaktevoorbereiding:

- Roestverwijdering: Oppervlakteroest verstrooit de laserstraal, waardoor de snijefficiëntie afneemt en onregelmatige randen ontstaan. Gebruik een draadborstel, straal of chemische behandeling voor roestige delen voordat het materiaal wordt geladen.

- Verwijdering van olie en verontreinigingen: Snijoliën, vingerafdrukken en beschermende coatings kunnen de laserabsorptie verstoren of gevaarlijke dampen veroorzaken. Reinig aluminium plaatmateriaal en staaloppervlakken met geschikte oplosmiddelen.

- Beoordeling van walschaal: Zware malaatschil op warmgewalst staal beïnvloedt de laserabsorptie. Licht malaat kan aanvaardbaar zijn; zwaar malaat vereist slijpen of zuren voor de beste resultaten.

- Omgaan met beschermfolie: Sommige materialen worden geleverd met een beschermende kunststof folie. Beslis of u erdoorheen snijdt (voegt verwerkingscomplexiteit toe) of de folie verwijdert (blootstelling van het oppervlak aan handelsporen).

Eisen aan vlakheid:

Laserknipsen vereist vlak materiaal. De brandpuntsafstand tussen het snijkop en het werkstuk wordt meestal gemeten in tienden van een millimeter. Verdraaid, bol of golvend materiaal verstoort deze kritieke afmeting, wat leidt tot onregelmatige sneden, overmatige slakvorming of zelfs botsingen van de kop.

Volgens De beste-praktijkenhandleiding van MakerVerse , door snijgeometrie met minstens twee keer de plaatdikte te spacen, voorkomt u vervorming tijdens de verwerking. Maar starten met vlak materiaal is even belangrijk. Controleer binnenkomende goederen op vertekening en vlakken deze mechanisch of keur platen die de aanvaardbare toleranties overschrijden, af.

Voor bedrijven die regelmatig met plaatstaal werken, loont de investering in een vlakmaakmachine zich door minder afval en betere snijkwaliteit. Zelfs geringe golfvorming die met het blote oog aanvaardbaar lijkt, kan aanzienlijke scherpstellingvariaties veroorzaken over een groot snijoppervlak.

Standaard plaatdiktekeuze:

Ontwerpen op basis van standaard plaatdiktes voorkomt vertragingen bij de inkoop en verlaagt de kosten. Volgens de materiaalrichtlijnen van Xometry is plaatbewerking afhankelijk van standaardmateriaafmetingen om kostenefficiënte en snel leverbare onderdelen te garanderen. Als de dikte van uw ontwerp binnen de tolerantiegrens van een standaardplaatdikte valt, zullen fabrikanten die standaardplaatdikte voor het project gebruiken.

Het specificeren van niet-standaarddiktes veroorzaakt vertragingen bij de materiaalinname en hogere prijzen. Tenzij uw toepassing specifiek een unieke dikte vereist, dient u te ontwerpen rond gangbare plaatdiktes zoals vermeld in standaardplaatstaal-tabellen.

Het DFM-voordeel:

Een goede ondersteuning bij ontwerp voor fabricage (DFM) verandert goede ontwerpen in uitstekende onderdelen. Wanneer ingenieurs tijdens de ontwerpfase overleggen met fabrikanten, kunnen ze al vroeg problemen met fabricageerbaarheid signaleren voordat deze leiden tot kostbare herwerkingsklussen of afkeur. Deze samenwerking bespreekt alles vanaf onderdeelafstanden tot materiaalkeuze en procesvolgorde.

Voor automotive toepassingen waar precisie en consistentie onontbeerlijk zijn, is uitgebreide DFM-ondersteuning bijzonder waardevol. Samenwerken met fabrikanten die snelle feedback geven over de haalbaarheid van een ontwerp, zoals Shaoyi (Ningbo) Metal Technology met hun offerte binnen 12 uur, helpt laserlasontwerpen te optimaliseren voordat men overgaat op productie. Hun aanpak combineert DFM-expertise met IATF 16949-gecertificeerde kwaliteitssystemen, zodat chassis-, ophangings- en constructieonderdelen voldoen aan de normen van de automobielindustrie, van het eerste prototype tot en met massaproductie.

De investering in een grondige DFM-review betaalt zichzelf keer op keer terug door minder materiaalverspilling, snellere productiecycli en onderdelen die de eerste keer al correct passen. Of u nu eenvoudige beugels of complexe assemblages zaagt, het volgen van deze ontwerprichtlijnen en voorbereidingsvereisten legt de basis voor succesvolle lasersnijoperaties.

Nu uw ontwerpen zijn geoptimaliseerd en de materialen correct zijn voorbereid, gaan we bekijken hoe verschillende industrieën gebruikmaken van gelasersneden plaatstaal voor hun specifieke productietoepassingen.

Industriële toepassingen voor gelasersneden plaatstaal

Nu u weet hoe u materialen ontwerpt en voorbereidt voor lasersnijden, komt hier pas echt de waarde van de technologie naar voren: toepassingen in de praktijk binnen uiteenlopende industrieën. Van de auto die u rijdt tot het gebouw waarin u werkt, overal worden onderdelen van gelast plaatstaal gebruikt. Elke sector benut deze technologie op een andere manier, waarbij snijparameters, materiaalkeuze en afwerkprocessen worden aangepast aan hun specifieke eisen.

Volgens De uitgebreide toepassingsgids van Accurl , heeft lasersnijdtechnologie diverse industrieën getransformeerd dankzij zijn precisie en veelzijdigheid, van het maken van gedetailleerde sieraden tot de productie van kritieke onderdelen in de lucht- en ruimtevaart en automobielindustrie. De mogelijkheid om te werken met roestvrij staal, koolstofstaal en speciale legeringen maakt lasersnijden onmisbaar voor moderne staalconstructiebedrijven.

Automotive- en transporttoepassingen

De automobielindustrie is een van de grootste afnemers van gelaserd plaatstaal. Waarom? Omdat voertuigen duizenden precisiecomponenten vereisen die perfect op elkaar moeten passen en tegelijkertijd voldoen aan strikte veiligheids- en prestatienormen. Traditionele mechanische snijmethoden leiden tot snel slijtage van gereedschap, en stansen vermindert geleidelijk de snijkwaliteit bij het bewerken van hoogwaardig staal.

Lasersnijden lost deze uitdagingen op en biedt bovendien ontwerpvrijheid die met conventionele methoden onmogelijk zou zijn. De technologie kan langdurig continu operationeel blijven en vermindert de productie-omsteltijden aanzienlijk. Door grafische patronen direct in CNC-systemen te importeren, kunnen stalen componenten moeiteloos worden gesneden zonder dat meerdere verschillende mallen nodig zijn.

Veelvoorkomende toepassingen van staalbewerking in de auto-industrie:

- Carrosseriedelen en frameonderdelen: Deuren, dakpanelen, kofferdeksels en structurele onderdelen gemaakt van geblust staal, hoogwaardig staal of gegalvaniseerd staal

- Chassisstructuren: Talrijke buizen en leidingen gebruikt om diverse chassiscomponenten te ondersteunen en verbinden, aangepast aan verschillende voertuigmodellen

- Ophangingonderdelen: Beugels, montageplaten en dwarsverschilcomponenten die nauwe toleranties en consistente kwaliteit vereisen

- Componenten van het uitlaatsysteem: Uitlaatbuizen en -koppelingen die precisiezaagwerk vereisen om emissieprestaties en veiligheid te garanderen

- Brandstofsysteemonderdelen: Buizen en koppelingen binnen brandstofsysteemen die precisiefabricage vereisen voor een goede brandstoftoevoer

- Elementen van het koelsysteem: Koellichamen en koelbuizen vervaardigd voor effectieve warmteafvoer

De integratie van lasersnijden met CNC-systemen verbetert aanzienlijk de efficiëntie van staalconstructeurs die automotive klanten bedienen. Deze technologie stelt fabrikanten in staat componenten te produceren die voldoen aan strikte tolerantieniveaus, terwijl de structurele integriteit behouden blijft die essentieel is voor de voertuigveiligheid.

Voor automobielproducenten die complete components oplossingen nodig hebben, zijn volgens IATF 16949 gecertificeerde fabrikanten zoals Shaoyi (Ningbo) Metal Technology combineert lasersnijden met metaalponsen om precisie-assemblages te leveren. Hun aanpak beslaat alles van 5-daagse snelle prototyping tot geautomatiseerde massaproductie, waarbij chassis-, ophangings- en structurele onderdelen voldoen aan de hoge kwaliteitseisen die automobiele toeleveringsketens stellen.

Architectonische en decoratieve stalen panelen

Loop door een modern commercieel gebouw en u komt laser gesneden stalen panelen tegen in gevels, binnenwanden, trapleuningen en decoratieve schermen. De bouwsector heeft lasersnijden omarmd vanwege de mogelijkheid zowel functionele constructie-elementen als visueel opvallende architecturale kenmerken te produceren.

De technologie's vermogen om door dikke stalen platen te snijden terwijl ze nauwkeurige, schone randen oplevert, maakt deze onmisbaar in de bouw, volgens het sectoroverzicht van Accurl. Of het nu gaat om roestvrij staal voor constructieve ondersteuning of decoratieve elementen, lasersnijden biedt een combinatie van sterkte en esthetische uitstraling die hoog gewaardeerd wordt in moderne architectuur.

Architectonische en decoratieve toepassingen:

- Gevels van gebouwen: Geperforeerde stalen panelen die licht, ventilatie en zichtbare privacy regelen, terwijl ze een unieke identiteit creëren voor gebouwen

- Binnenwanden: Decoratieve schermen en ruimteverdelers met ingewikkelde geometrische patronen die economisch niet haalbaar zijn met traditionele methoden

- Trapcomponenten: Liggers, leuningen en decoratieve balusters die constructieve eisen combineren met esthetische overwegingen

- Aangepaste metalen borden: Bedrijfsborden, oriëntatiesystemen en artistieke installaties met nauwkeurige lettertypen en logo’s

- Meubels en inrichting: Tafels, planken, verlichtingsarmaturen en winkeldisplays met gedetailleerde ontwerpen en schone afwerking

Veel architectonische projecten vereisen poedercoatingdiensten na lasersnijden om duurzaamheid en kleuropties te bieden. De schone snijkanten die worden verkregen met correct geconfigureerd lasersnijden zorgen voor uitstekende verfhechting en consistente afwerking bij grote series panelen.

Industriële apparatuur en precisieonderdelen

Naast automotive- en architectonische toepassingen dient gelaserd plaatstaal talloze behoeften in de industriële productie. Van voedselverwerkende machines tot landbouwmachines: de precisie en herhaalbaarheid van lasersnijden voldoet aan strenge specificaties in diverse sectoren.

Toepassingen in industriële productie:

- Huisvesting en behuizingen voor machines: Bedieningskasten, machinebeveiligingen en beschermende afdekkingen die nauwkeurige uitsparingen vereisen voor componenten en ventilatie

- Landbouwapparatuur: Tractoronderdelen, oogstmachinedelen en werktuigen die blootstaan aan zware werkomstandigheden en daarom duurzaamheid en betrouwbaarheid vereisen

- Apparatuur voor levensmiddelen en dranken: Roestvrijstalen onderdelen voor verwerkingsmachines en verpakkingsystemen die voldoen aan strikte hygiënestandaarden

- Onderdelen voor medische hulpmiddelen: Chirurgische instrumenten, behuizingen voor apparatuur en implantaatonderdelen die uitzonderlijke nauwkeurigheid en biocompatibele materialen vereisen

- Elektronische behuizingen: Chassis, beugels en montageplaten voor telecommunicatie-, computertechnologie- en industriële regelsystemen

- Onderdelen voor de energiesector: Onderdelen voor windturbines, bevestigingssystemen voor zonnepanelen en generatieapparatuur voor elektriciteit

De veelzijdigheid van lasersnijden bij het verwerken van diverse materiaaldiktes en -types zorgt ervoor dat fabrikanten aan de specifieke eisen van uiteenlopende projecten kunnen voldoen, of het nu gaat om zwaar staal of lichtere plaatmaterialen voor precisietoepassingen.

Bij het zoeken naar metaalbewerkers in mijn buurt of fabriekswerkplaatsen in mijn buurt, moet u op zoek zijn naar bedrijven die lasersnijden combineren met uitgebreide afwerk- en assemblagediensten. De beste opties voor metaalbewerking in mijn buurt bieden geïntegreerde oplossingen van ontwerp tot levering, waardoor de complexiteit van de supply chain wordt verminderd en een consistente kwaliteit over alle componenten wordt gewaarborgd.

Wat is de gemeenschappelijke noemer in al deze toepassingen? Het vermogen van lasersnijden om precisie, herhaalbaarheid en ontwerpvrijheid te leveren die traditionele snijmethoden simpelweg niet kunnen evenaren. Of u nu auto-onderdelen, architectonische panelen of industriële apparatuur produceert, het begrijpen van hoe u lasersnijden van staalplaten kunt optimaliseren voor uw specifieke toepassing, verandert deze technologie van een productieproces in een concurrentievoordeel.

Veelgestelde vragen over lasersnijden van staalplaten

1. Kun je een stalen plaat met een laser snijden?

Ja, lasersnijden is zeer effectief voor stalen platen. Vezellasers zijn uitstekend geschikt voor het snijden van dunne tot middeldikke staalplaten (tot 20 mm) met uitzonderlijke precisie en snelheid. CO2-lasers kunnen dikker staal verwerken, vooral in combinatie met zuurstof als assistentgas. Het proces werkt op koolstofstaal, roestvrij staal en gegalvaniseerd staal, waarbij elk type specifieke parameteraanpassingen vereist voor optimale snijkwaliteit en minimale gebreken.

2. Wat kost het om staal te laten lasersnijden?

De kosten voor het lasersnijden van staal variëren afhankelijk van de materiaaldikte, complexiteit en hoeveelheid. Voorbereidingskosten liggen meestal tussen de 15 en 30 dollar per opdracht, met arbeidskosten van ongeveer 60 dollar per uur voor werkzaamheden die verder gaan dan standaardsnijden. Vezellasers hebben lagere bedrijfskosten dan CO2-systemen vanwege hun hogere efficiëntie (boven de 90% tegenover 5-10%), hoewel de initiële investering in apparatuur hoger is. Veel fabrikanten bieden direct online offertes op basis van uploaden van DXF- of STEP-bestanden.

3. Welke soort staal wordt gebruikt voor lasersnijden?

Verschillende soorten staal zijn geschikt voor lasersnijden. Koolstofstaalsoorten zoals A36, 1018 en 1045 worden schoon gesneden met minimale slakvorming. Roestvrijstaalsoorten zoals 304 en 316 vereisen stikstof als assistentgas voor oxidevrije snijkanten. Zachte staalsoorten S275, S355 en S355JR zijn populaire keuzes voor constructieanwendingen. Elke soort vereist gekalibreerde parametersets op basis van samenstelling en dikte voor consistente resultaten.

4. Welk materiaal mag u nooit in de lasersnijder verwerken?

Vermijd het lasersnijden van materialen die giftige dampen vrijmaken of apparatuur kunnen beschadigen. PVC en vinyl geven chloorgas vrij bij het snijden. Leer dat chroom (VI) bevat, produceert gevaarlijke verbindingen. Koolstofvezel kan ontbranden en de optiek beschadigen. Hoewel gegalvaniseerd staal wel gesneden kan worden met voldoende ventilatie, produceert de zinklaag schadelijke dampen die een adequate afzuiging en persoonlijke bescherming vereisen.

5. Wat is het verschil tussen fiber- en CO2-lasers voor het snijden van staal?

Vezellasers werken bij een golflengte van 1,06 micron, die staal efficiënt absorbeert, waardoor ze 3 tot 5 keer sneller zijn bij dunne materialen met kleinere toleranties. CO2-lasers bij 10,6 micron zijn geschikt voor dikker plaatmateriaal (10-100 mm) en bedrijven die met gemengde materialen werken. Vezellasers bieden een energie-efficiëntie van meer dan 90%, een levensduur van meer dan 25.000 uur en minimale onderhoudsbehoeften, vergeleken met de 5-10% efficiëntie van CO2 en de regelmatige behoefte aan spiegelafstelling.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —