Geheimen van het lasersnijden van staalplaten: vezel versus CO2 en wanneer elk het beste presteert

Wat laser snijden van staalplaten werkelijk betekent voor moderne productie

Hebt u ooit gezien hoe een geconcentreerde lichtbundel door massief staal snijdt als een hete mes door boter? Dat is precies wat er gebeurt tijdens het lasersnijden van staalplaten — en het verandert de manier waarop fabrikanten benaderen van precisie metaalbewerking .

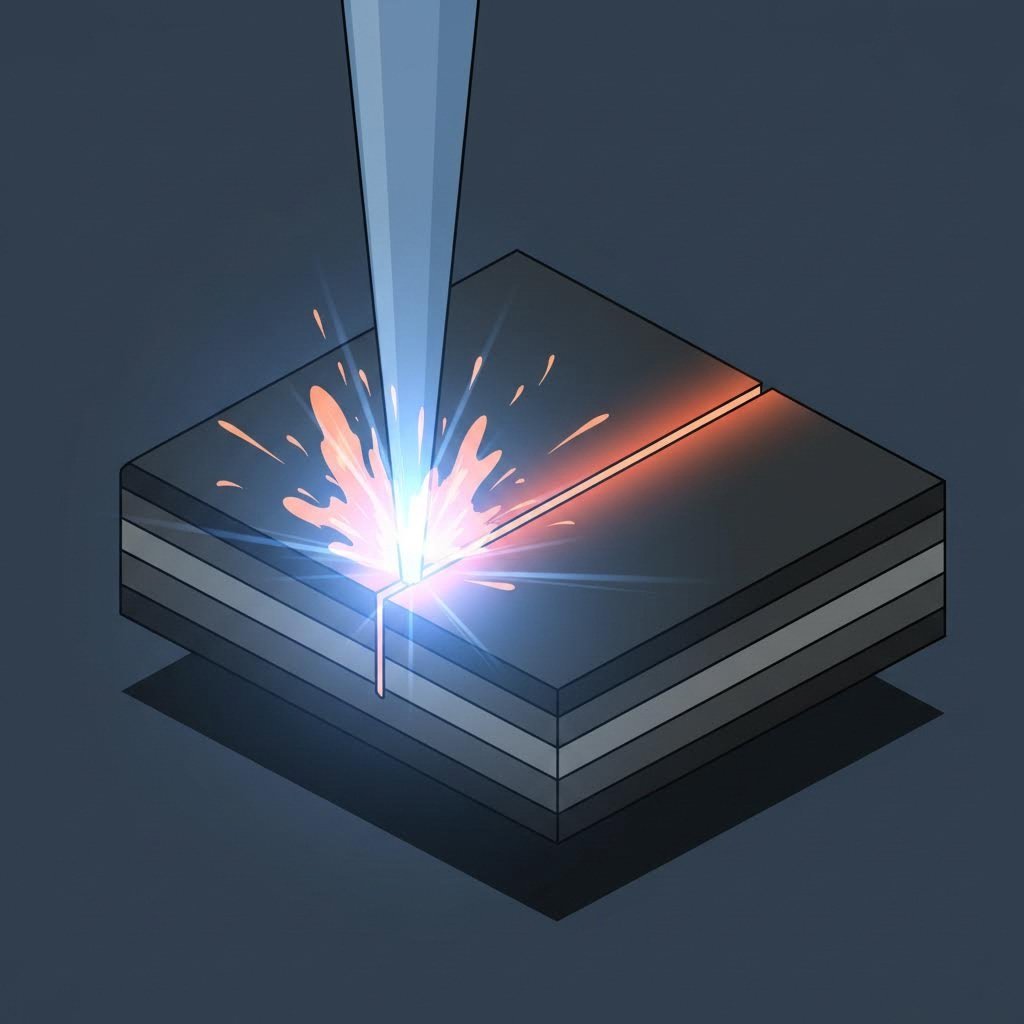

Het lasersnijden van staalplaten is een precisie thermisch snijproces dat gebruikmaakt van een hoogvermogen, geconcentreerde laserstraal om materiaal langs een geprogrammeerd pad te laten smelten, verbranden of verdampen, terwijl assistentgassen het gesmolten materiaal wegblazen om uitzonderlijk schone en nauwkeurige sneden te creëren.

Dit proces is de gouden standaard geworden voor staalconstructies in talloze industrieën. Maar wat maakt het zo revolutionair? Laten we de wetenschap uiteenzetten en ontdekken waarom precisie vandaag de dag meer dan ooit telt in de productiewereld.

De Wetenschap Achter het Lasersnijden van Staal

Stel je voor dat je de energie van duizenden gloeilampen concentreert in een straal die smaller is dan een mensenhaar. Dat is in wezen wat een lasersnijder doet bij het bewerken van een metalen plaat. De term "laser" staat zelfs voor Light Amplification by Stimulated Emission of Radiation — een technologie die zich sinds haar uitvinding in 1960 sterk heeft ontwikkeld.

Zo werkt het proces in de praktijk:

- Een laserresonator genereert een hoogvermogenstraal van geconcentreerd licht

- Spiegels en focuslensen richten en concentreren deze straal tot een uiterst klein brandpunt

- De gefocusseerde straal verwarmt het staal snel tot het smelt- of verdamppunt

- Assisterende gassen (meestal zuurstof of stikstof) blazen het gesmolten materiaal weg

- Door CNC-gestuurde beweging wordt de laser langs het geprogrammeerde snijpad geleid

Het resultaat? Sneden met toleranties van minder dan +/- 0,01 inch—precisie die traditionele snijmethoden eenvoudigweg niet kunnen evenaren. Dit niveau van nauwkeurigheid maakt lasertechnologie ideaal voor plaatwerkprojecten die ingewikkelde geometrieën en strakke specificaties vereisen.

Twee hoofdtypen lasers domineren het terrein van staalsnijden: vezellasers en CO2-lasers. Vezellasers gebruiken optische vezels gedoteerd met zeldzame aardmetalen om licht te versterken, waardoor een golflengte van 1,06 micron ontstaat. CO2-lasers, ontwikkeld door Kumar Patel bij Bell Labs in 1964, gebruiken gasontlading om een infraroodbundel op 10,6 micron te genereren. Elke golflengte reageert anders op stalen oppervlakken—een onderscheid dat cruciaal wordt bij de keuze van de juiste metaalsnijder voor specifieke toepassingen.

Waarom precisie belangrijk is in moderne fabricage

U vraagt zich misschien af: maakt een fractie van een millimeter echt zoveel verschil? In de moderne productie: absoluut wel.

Denk aan auto-onderdelen waarbij onderdelen met microscopische toleranties op elkaar moeten passen, of aan toepassingen in de lucht- en ruimtevaart waarbij de structurele integriteit afhangt van exacte specificaties. Traditionele snijmethoden zoals plasmasnijden of mechanisch knipsnijden veroorzaken variaties die tijdens de assemblage kunnen uitmonden in aanzienlijke problemen.

Lasersnijden elimineert deze zorgen dankzij een aantal belangrijke voordelen:

- Consistentie: Elke snede volgt exact hetzelfde geprogrammeerde pad

- Minimale materiaalvervorming: De geconcentreerde warmtezone vermindert vervorming

- Mogelijkheid tot complexe geometrie: Intricaten patronen die onmogelijk zouden zijn met mechanisch snijden

- Minder nabewerking vereist: Schone snijkanten hebben vaak geen verdere afwerking nodig

Deze precisie leidt rechtstreeks tot kostenbesparingen. Wanneer onderdelen direct goed passen, hoeven fabrikanten geen herwerkzaamheden te verrichten, nemen de afvalpercentages af en worden productietijden versneld. Voor metaalbewerkingsbedrijven die concurreren op de veeleisende markt van vandaag, zijn deze efficiënties niet alleen maar leuk om te hebben — ze zijn essentieel voor overleving.

Terwijl we in de volgende secties de verschillen tussen vezel- en CO2-lasers onderzoeken, ontdek je dat de keuze voor de juiste technologie afhangt van factoren zoals materiaaldikte, productievolume en gewenste kwaliteit van de snijkant. Het begrijpen van deze nuances is de eerste stap om staalbewerking met lasertechnologie onder de knie te krijgen.

Vezellaser versus CO2-laserprestaties op staalplaten

Je hebt dus besloten dat lasersnijden geschikt is voor jouw staalproject, maar welk type laser moet je kiezen? Deze vraag heeft wereldwijd talloze discussies ontketend in fabrieken, en terecht. Het verschil tussen vezel- en CO2-lasers is niet zomaar technische jargon; het heeft direct gevolgen voor je snelsnelheid, bedrijfskosten en de uiteindelijke kwaliteit van de snijkant.

Laten we de verwarring wegwerken en precies bekijken wanneer elke technologie voordelen biedt.

Voordelen van vezellaser voor de bewerking van staalplaten

Vezellasers hebben de manier waarop fabrikanten metaal lasersnijden de afgelopen tien jaar revolutionair veranderd. Hun geheime wapen? Een golflengte van ongeveer 1,06 micron die staal buitengewoon efficiënt absorbeert. Deze kortere golflengte zorgt voor een nauwkeurigere bundelfocus en diepere doordringing van het materiaal— wat resulteert in schonkere sneden en hogere verwerkingssnelheden .

Wanneer u werkt met een metaal lasersnijmachine aangedreven door vezeltechnologie, zult u verschillende duidelijke voordelen opmerken:

- Energie-efficiëntie: Vezellasers zetten tot wel 30% van de ingangsenergie om in bruikbare laseruitvoer, vergeleken met slechts 10-15% bij CO2-systemen—waardoor uw elektriciteitskosten mogelijk gehalveerd worden

- Superieure snelheid bij dunne materialen: Bij de bewerking van staalplaten dunner dan 6 mm kunnen vezellasers 2 tot 3 keer sneller werken dan vergelijkbare CO2-systemen

- Minimaal onderhoud: Het solid-state ontwerp elimineert spiegelafstellingen en gasvullingen, waardoor het wekelijkse onderhoud afneemt van 4-5 uur (CO2) tot minder dan 30 minuten

- Verlengde levensduur: Vezellaser snijmachines kunnen betrouwbaar functioneren gedurende 25.000 tot 100.000 uur voordat ingrijpend onderhoud nodig is

Het straalsysteem vertelt grotendeels dit verhaal. Vezellasers zenden hun straal via beschermd glasvezelkabel, waardoor het optische pad volledig wordt afgeschermd tegen vervuiling. Deze monolithische opstelling betekent minder bewegende onderdelen, verminderde slijtage en een consistente uitvoerkwaliteit — zelfs in veeleisende werkplaatsomgevingen.

Voor bedrijven die grote hoeveelheden dunne tot middeldikke staalplaten verwerken, levert een metaal laser snijder op basis van vezeltechnologie vaak de beste return on investment. Het snelheidsvoordeel neemt toe met elk verwerkt blad, terwijl de lagere bedrijfskosten jaar na jaar geld blijven besparen.

Wanneer CO2-lasers nog steeds zinvol zijn

Onderschat CO2-technologie nog niet. Ondanks dat vezellasers de krantenkoppen halen, blijven CO2-systemen waardevolle werkhorses in specifieke toepassingen.

CO2-lasers genereren hun straal via een elektrisch gestimuleerd gasmengsel, waardoor infraroodlicht op 10,6 micron wordt geproduceerd. Hoewel deze langere golflengte niet zo efficiënt in staal absorbeert als de kortere golflengte van vezellasers, biedt het unieke kenmerken die het overwegen waard zijn:

- Vermogensschaalbaarheid: Hogevermogen CO2-lasers kunnen tientallen kilowatt leveren, soms meer dan wat vezeltechnologie biedt tegen concurrerende prijzen

- Materiaalveelzijdigheid: Dezelfde CO2-laser snijmachine voor metaal kan niet-metalen materialen zoals hout, acryl en textiel verwerken — ideaal voor bedrijven met diverse materiaalbehoeften

- Gevestelde technologie: Jarenlange verfijning betekent dat CO2-systemen goed begrepen zijn, met ruimschoots expertise beschikbaar bij operators

CO2-lasers vereisen echter meer aandacht. De straalaanvoer is afhankelijk van buigspiegels in balgen die na verloop van tijd vervuiling opbouwen. Temperatuurschommelingen kunnen de spiegels vervormen, wat leidt tot verminderde vermogensafgifte en mogelijk een onjuiste uitlijning van de straal. Het duurste probleem doet zich voor wanneer gereflecteerd laserlicht de dure oscillator beschadigt—aan een risico dat vezelsystemen grotendeels ontwijken.

Voor bedrijven die al CO2-apparatuur bezitten waarvan de investeringskosten zijn terugverdiend, is het vaak financieel verstandig om deze machines te blijven gebruiken voor geschikte toepassingen. Op dezelfde manier kunnen bedrijven die een desktop-vezellaser nodig hebben voor kleinere werkzaamheden naast een grotere plaatbewerkingsmachine voor productie, hybride aanpakken de moeite waard vinden.

| Prestatiecategorie | Fiber Laser | Co2 laser |

|---|---|---|

| Snelsnelheid (dun staal <3 mm) | 2-3x sneller | Referentiesnelheid |

| Snelsnelheid (dik staal >12 mm) | Vergelijkbaar met iets sneller | Traditioneel sterker, verschil is nu kleiner geworden |

| Bedrijfskosten | Tot 50% lagere elektriciteitsverbruik | Hogere energieverbruik, gasbijvulling vereist |

| Kwaliteit van snede op staal | Uitstekend, minimale warmtebeïnvloede zone | Goed, iets bredere warmtebeïnvloede zone |

| Materiaaleen veelzijdigheid | Geoptimaliseerd voor metalen | Verwerkt metalen en niet-metalen |

| Onderhoudstijd | <30 minuten per week | 4-5 uur per week |

| Verwachte levensduur | 25.000-100.000 uur | 10.000-20.000 uur |

Het golflengteverschil bepaalt uiteindelijk hoe elke laser interageert met uw staalplaat. De 1,06 micrometer golflengte van vezel is gemakkelijk opneembaar door metalen materialen, waardoor warmtebeïnvloede zones miniem zijn en sneden zeer precies. De 10,6 micrometer golflengte van CO2 vereist meer energie om vergelijkbare resultaten op staal te behalen, maar blinkt uit wanneer veelzijdigheid over verschillende materiaalsoorten het belangrijkst is.

Het begrijpen van deze verschillen helpt u om de juiste technologie aan te sluiten bij uw specifieke eisen qua staalkwaliteit en dikte—waar we hierna precies op in zullen gaan.

De juiste staalkwaliteit kiezen voor succesvol lasersnijden

Hier is een vraag die amateurconstructeurs scheidt van ervaren professionals: maakt het staal dat je kiest eigenlijk uit voor lasersnijden? Het antwoord verrast je misschien — de materiaalkeuze kan je hele project maken of breken, nog voordat de laser wordt aangezet.

Niet alle staal is gelijk wanneer het gaat om laserbewerking. Het begrijpen van het verschil tussen 'laserkwaliteit' staal en standaardmateriaal is de eerste stap naar consistente, hoogwaardige sneden, elke keer weer.

Koolstofstaal versus roestvrij staal: snijeigenschappen

Bij het snijden van platen roestvrij staal heb je te maken met een fundamenteel ander materiaal dan koolstofstaal — en je laservariabelen moeten dat verschil weerspiegelen.

Koolstofstaal blijft het de werkbastard van lasersnijdbedrijven de voorspelbare samenstelling en relatief lage reflectiviteit maken het gunstig voor operators die nog in opleiding zijn tot het optimaliseren van parameters. Zuurstof als hulpgas reageert exotherm met koolstofstaal tijdens het snijden, wat extra energie aan het proces toevoegt en hogere snelsnelheden op dikkere profielen mogelijk maakt.

Roestvrij staalplaatwerk stelt unieke eisen die respect vereisen:

- Hoge reflectiviteit: Austenitische kwaliteiten zoals 304 roestvrij staalplaatwerk en 316 roestvrij staal reflecteren tot wel 70% van de vezellaserenergie — aanzienlijk meer dan koolstofstaal

- Verhoogde smeltviscositeit: Chroom- en nikkelgehalte zorgt voor een dikkere, plakkeriger smeltbad dat moeilijker wordt weggeblazen door het hulpgas

- Neiging tot slaggenvorming: Het viskeuze smelt kan 'traandruppel'-slag vormen aan de onderzijde van de sneden als de parameters niet geoptimaliseerd zijn

- Gevoeligheid voor samenstelling: Bij extreme laserhitte kunnen lage-kookpunt elementen zoals zink en mangaan selectief verdampen, wat de corrosieweerstand van de snijkant mogelijk beïnvloedt

Hoe snijdt u roestvrijstalen plaatmateriaal dus succesvol? De sleutel ligt in de aanpassing van parameters. Hogere laserintensiteit compenseert reflectieverliezen, terwijl stikstof als assistentgas oxidatie voorkomt en zilver-witte snijkanten oplevert die het esthetische uiterlijk van het materiaal behouden. Voor gepolijst roestvrijstalen plaatmateriaal, waarbij het oppervlak belangrijk is, wordt dit oxidatievoorkomen nog belangrijker.

Gegalvaniseerd plaatmateriaal introduceert een andere variabele: de zinklegering. Deze beschermlaag verdampt bij lagere temperaturen dan het basisstaal, waardoor zinkdampen vrijkomen en de snijkwaliteit mogelijk wordt beïnvloed. Veel constructeurs constateren dat iets langzamere snijsnelheden en verbeterde ventilatie deze uitdagingen helpen beheersen, terwijl de kwaliteit van de snijkant behouden blijft.

Vereisten voor oppervlaktevoorbereiding vóór het snijden

Stel je voor dat je door staal moet snijden dat vervormd is, bedekt met walslaag of verontreinigd met oliën. Zelfs de krachtigste laser heeft moeite onder deze omstandigheden — en de resulterende sneden laten dat zien.

er bestaat zogenaamd "laserkwaliteit"-staal en dat is precies waarom. Volgens Steel Warehouse ondergaat materiaal van laserkwaliteit een gespecialiseerde bewerking via een temperpasslijn die een tempermolen, vlakmaker, nivelleermachine en continue roterende schaar omvat. Dit elimineert coilmemory en zorgt ervoor dat het materiaal tijdens de bewerking absoluut "tabelvlak" ligt.

Waarom is vlakheid zo belangrijk? Het brandpunt van de laser is afgesteld op een specifieke afstand vanaf het oppervlak van het materiaal. Wanneer staal vervormt of coilmemory behoudt, varieert die focusafstand over de plaat heen — wat leidt tot ongelijke snijkwaliteit, bredere sneden in sommige gebieden en mogelijke snijfouten op andere plaatsen.

Evalueer uw materiaal vóór elke lasersnijdbewerking van staalplaten aan de hand van deze belangrijke selectiecriteria:

- Samenstelling verifiëren: Bevestig dat de staalkwaliteit overeenkomt met uw parameters—het snijden van 316 roestvrij staal met 304-parameters kan leiden tot ondermaatse resultaten

- Beoordeling oppervlaktoestand: Controleer op walslaag, roest, olie of beschermende coatings die de laserabsorptie kunnen beïnvloeden

- Dikte-uniformiteit: Diktevariaties over een enkel blad kunnen scherpstellingproblemen veroorzaken en leiden tot inconsistente kantkwaliteit

- Opmerkingen over opslag: Staal dat wordt opgeslagen in vochtige omstandigheden kan oppervlakte-oxidatie ontwikkelen die de snijprestaties beïnvloedt

Walslaag verdient speciale aandacht. Deze oxide laag ontstaat tijdens het warmwalsen en kan de laserabsorptiekenmerken aanzienlijk beïnvloeden. Sommige bedrijven vragen specifiek naar gezuurd en ingevet staal om schone, vrij van walslaag zijnde oppervlakken te garanderen. Anderen nemen walslaag op in hun parameterberekeningen, hoewel dit meestal iets hogere vermogensinstellingen vereist.

De wisselwerking tussen staaldikte en materiaalkwaliteit bepaalt uw optimale snijbenadering. Dunne roestvrijstalen platen snijden schoon met stikstofassistent bij gematigde vermogens, terwijl dikker materiaal mogelijk zuurstofassistent vereist ondanks de resulterende geoxideerde snijkant—aftoetsen tussen snijkwaliteit en verwerkingscapaciteit. Koolstofstaal volgt vergelijkbare schaalprincipes maar accepteert over het algemeen bredere parametermarges.

Een correcte materiaalkeuze legt de basis voor alles wat daarop volgt. Zodra de juiste staalkwaliteit en oppervlaktevoorbereiding zijn vastgesteld, wordt de volgende stap het begrijpen van welke diktebereiken uw apparatuur kan verwerken—en welke parameters de beste resultaten opleveren.

Diktecapaciteit van Staalplaten en Snijparameters

U hebt de perfecte staalsoort geselecteerd en uw materiaal ligt vlak op tafel. Nu komt de cruciale vraag: kan uw laser het materiaal daadwerkelijk doorsnijden? Het begrijpen van diktecapaciteiten en parameterrelaties maakt het verschil tussen succesvolle lasersnede-operaties in staalplaten en frustrerende trial-and-error-sessies.

Of u nu dunner materiaal verwerkt van 14 gauge staaldikte (ongeveer 1,9 mm) of zwaarder materiaal van 11 gauge staaldikte (ongeveer 3 mm), de principes blijven gelijk — maar de parameters veranderen aanzienlijk.

Diktegrenzen en vermogensvereisten begrijpen

Stel u laserkracht voor als watertoevoer onder druk in een tuinslang. Een zachte stroom werkt perfect om delicate bloemen te besproeien, maar u hebt een hogedrukreiniger nodig om beton schoon te maken. Op dezelfde manier vereisen dunne staalplaten bescheiden vermogensniveaus, terwijl dikke staalplaten aanzienlijk meer energie nodig hebben om schone doorsnedes te realiseren.

Moderne vezellasers hebben de dikteverwerking aanzienlijk uitgebreid. Tegenwoordig kunnen hoogvermogende systemen het volgende verwerken:

- Ultradunne platen (onder 1 mm): Snijden met extreem hoge snelheden, vaak meer dan 1000 inch per minuut, waarbij zorgvuldige vermogensmodulatie nodig is om doorbrennen te voorkomen

- Dunne tot middeldikke platen (1-6 mm): Het optimale bereik voor de meeste lasersnijmachines voor plaatstaal, met een optimale balans tussen snelheid en kwaliteit van de snijkant

- Middeldikke tot dikke platen (6-20 mm): Langzamere snijsnelheden vereist, waarbij de keuze van het assistentgas steeds kritischer wordt

- Zware platen (20 mm en meer): Haalbaar met hoogvermogen systemen (10 kW en hoger), hoewel de kantkwaliteit mogelijk nabewerking vereist

De relatie tussen vermogen en dikte is niet lineair. Als u de materiaaldikte verdubbelt, hebt u mogelijk driemaal zoveel laserenergie nodig om aanvaardbare snijsnelheden te behouden. Volgens Technische richtlijnen van DW Laser , factoren zoals brandpuntsafstand, nozzle diameter en lenskwaliteit beïnvloeden allemaal hoe efficiënt vermogen wordt omgezet in snijvermogen.

Snelheidsaanpassingen werken hand in hand met vermogensinstellingen. Hogere snelheden verdelen de warmte gelijkmatiger over het snijpad, waardoor overmatig smelten of verbranden wordt voorkomen. Lagere snelheden concentreren de warmte intenser—noodzakelijk voor dikkere materialen, maar mogelijk schadelijk voor dunne platen. Het vinden van de optimale balans vereist kennis van de mogelijkheden en beperkingen van uw specifieke machine voor het snijden van staalplaten.

Keuze van assistentgas voor verschillende soorten staal

Hier wordt het laser snijden van plaatstaal echt interessant. Het gas dat samen met uw laserstraal wordt geblazen, dient niet alleen om puin te verwijderen—het neemt actief deel aan het snijproces.

Voor koolstofstaal zorgt zuurstof voor een exotherme reactie die daadwerkelijk extra energie toevoegt aan uw snede. Volgens De uitgebreide gids van Isotema , dit verbrandingseffect versnelt de snelsnelheid sterk, waardoor zuurstof de voorkeur geniet voor dikker koolstofstaalplaat boven 6 mm. De afweging? Geoxideerde randen die mogelijk gereinigd moeten worden of nabewerking vereisen.

Roestvrij staal en aluminium vereisen stikstof om verschillende redenen:

- Oxidatiepreventie: Stikstof creëert een inerte atmosfeer die de snijrand beschermt tegen verkleuring

- Strakke uitstraling: Zilverwitte randen vereisen geen secundaire afwerking voor zichtbare toepassingen

- Drukvereisten: Hogere stikstofdrukken (tot 25 bar) zorgen voor volledige verwijdering van gesmolten materiaal

Perslucht biedt een budgetvriendelijke middenweg voor het lasersnijden van metaalplaten waarbij de kwaliteit van de rand niet kritisch is. Hoewel goedkoper dan pure stikstof of zuurstof, kan het 21% zuurstofgehalte van lucht enige oxidatie en ruwere randen veroorzaken — met name bij roestvrij staal, waar er knopen kunnen ontstaan.

| Staal dikte | Aanbevolen laservermogen | Hulp gas voor koolstofstaal | Hulp gas voor roestvrij staal | Typische snijsnelheid |

|---|---|---|---|---|

| Onder 1 mm | 1-2 kW | Zuurstof of stikstof | Stikstof (hoge druk) | 500-1000+ inch/min |

| 1-3 mm | 2-4 kW | Zuurstof | Stikstof | 200-500 inch/min |

| 3-6 mm | 4-6 kW | Zuurstof | Stikstof | 80-200 inch/min |

| 6-12mm | 6-10 kW | Zuurstof | Stikstof | 30-80 inch/min |

| 12-20mm | 10-15 kW | Zuurstof | Stikstof of lucht | 10-30 inch/min |

| 20 mm+ | 15+ kW | Zuurstof | Afhankelijk van de toepassing | 1-10 inch/min |

Hoe zit het met de maatnauwkeurigheid? Professioneel lasersnijden bereikt doorgaans toleranties van ongeveer ±0,002 inch, wat veel nauwkeuriger is dan waterstraal- of plasmasnijden. Volgens vergelijkingsgegevens van Approved Sheet Metal kunnen laserstralen zich tot slechts 0,001 inch versmallen, waardoor een precisie wordt bereikt die mechanische snijmethoden simpelweg niet kunnen evenaren.

De warmtebeïnvloede zone (WBZ) vormt uw laatste overweging. Deze smalle strook materiaal naast de snede ondergaat thermische veranderingen die de hardheid en microstructuur kunnen beïnvloeden. Hogere snijsnelheden beperken de breedte van de WBZ doordat de blootstellingstijd aan warmte korter is, terwijl lagere snelheden bij dikke stalen platen onvermijdelijk bredere beïnvloede zones veroorzaken. Voor kritieke structurele toepassingen helpt het begrip van deze thermische invloed om geschikte nabehandelingen op te geven of ontwerpen aan te passen rondom de beïnvloede gebieden.

Nu de diktecapaciteiten en parameterrelaties duidelijk zijn, dringt zich de volgende vraag op: welke soort kwaliteit van snijkanten mag u eigenlijk verwachten bij deze sneden?

Beoordeling van snijkwaliteit en afwerking van randen

U heeft uw parameters ingesteld en uw eerste lasersnede in een stalen plaat uitgevoerd — maar hoe weet u of deze daadwerkelijk goed is? De beoordeling van de snijkwaliteit gaat veel verder dan een eenvoudige visuele inspectie. Begrip van wat een hoogwaardige snede onderscheidt van een snede die naverwerking vereist, kan u uren aan herwerk kosten en aanzienlijke materiaalkosten besparen.

Laten we de specifieke kwaliteitsindicatoren onderzoeken die professionals gebruiken om gelaserde metalen platen te beoordelen, en ontdekken hoe u consequent uitstekende resultaten kunt behalen.

Factoren voor kwaliteit van snijkanten en verwachte oppervlakteafwerking

Stel u voor dat u met uw vinger langs een vers gelaserde roestvrijstalen rand gaat. Wat zou u moeten voelen? Het antwoord hangt af van uw parameters, materiaal en beoogde toepassing — maar bepaalde kwaliteitsmarkeringen blijven universeel.

Volgens Technische analyse van Senfeng Laser , oppervlakteruwheid is vaak de eerste kwaliteitsindicator die klanten opmerken bij het beoordelen van gelaserde plaatstaal. Een hoogwaardige snede moet een gladde, uniforme rand achterlaten die weinig tot geen nabewerking vereist.

Vier kritieke kwaliteitsindicatoren definiëren professionele resultaten bij het lasersnijden van staalplaten:

- Loodrechtheid van snijkanten: Hoe rechtop de gesneden rand staat ten opzichte van het materiaaloppervlak — cruciaal voor mechanische constructies waarbij onderdelen precies op elkaar moeten passen

- Oppervlak ruwheid: De microscopische textuur van het snijvlak, variërend van spiegelglad tot zichtbaar gestreept, afhankelijk van de parameters

- Aanwezigheid van slak: Gesmolten materiaal dat aan de onderkant van de snede is gestold en verwijderd moet worden

- Breedte van de HAZ: De mate waarin het materiaal naast de snede door warmte is beïnvloed

Wat bepaalt deze kwaliteitsresultaten dan precies? Drie hoofdvariabelen werken samen om uw uiteindelijke randkarakteristieken te produceren:

Snelheid van Knippen heeft rechtstreeks invloed op de gladheid en thermische effecten. Te traag, en overtollige hitte zorgt voor ruwe oppervlakken met zichtbare striaties. Te snel, en onvolledige materiaalafvoer laat bramen en onregelmatige randen achter. Volgens de kwaliteitsgids voor snijranden van SendCutSend leveren dunner materialen over het algemeen schonere randen direct na het lasersnijden, maar zijn gevoeliger voor veranderingen in snijomstandigheden.

Laser Power moet exact afgestemd zijn op uw materiaaldikte. Te veel vermogen leidt tot oververbranding van de snijzone, waardoor de kerf breder wordt en de randen mogelijk beschadigd raken. Onvoldoende vermogen veroorzaakt onvolledige sneden met overmatige slakvorming. Het vinden van het optimale punt vereist een evenwicht tussen snelheid en vermogen voor elke specifieke materiaalsoort en -dikte.

Focustpositie bepaalt hoe geconcentreerd de laserenergie uw werkstuk bereikt. Zelfs kleine afwijkingen—slechts fracties van een millimeter—verminderen de nauwkeurigheid en verslechteren de kwaliteit van de randen. Regelmatige kalibratie zorgt ervoor dat het brandpunt gedurende productieloopwerken precies op de juiste plaats blijft.

Verschillende staalsoorten produceren duidelijk verschillende snijkantkarakteristieken. Koolstofstaal dat met zuurstofondersteuning wordt gesneden, vertoont doorgaans een licht geoxideerde, donkere snede met uitstekende loodrechtheid. Lasergesneden roestvrij staal dat met stikstof wordt verwerkt, levert zilver-witte sneden op die de esthetische kwaliteit van het materiaal behouden, maar kan bij dikker materiaal iets zichtbaardere striatie vertonen.

Dross en warmtebeïnvloede zones minimaliseren

Hier is een term die elke laseroperator moet begrijpen: dross. Eenvoudig gedefinieerd is dit het gesmolten metaal dat aan de onderkant van de snede opnieuw stolt in plaats van volledig weggeblazen te worden door het assistentgas. Denk hierbij aan ongewenste metalen ijspegels die aan uw afgewerkte onderdelen blijven hangen.

Waarom ontstaat dross? De kwaliteitscontrole-analyse van Halden , dross ontstaat wanneer de snelsnelheid te laag is, het laservermogen te hoog is of de druk van het hulpgas onvoldoende is. Het gesmolten materiaal wordt niet volledig verwijderd voordat het opnieuw stolt — waardoor afzettingen ontstaan die moeten worden verwijderd door slijpen, rollen of trillafsmering.

Het minimaliseren van dross vereist systematische optimalisatie van parameters:

- Verhoog de druk van het hulpgas: Hogere druk blaast het gesmolten materiaal effectiever uit de snijzone

- Optimaliseer de snijsnelheid: Hogere snelheden verkleinen de tijd die het gesmolten materiaal heeft om zich opnieuw te hechten

- Pas de brandpuntspositie aan: Een correcte focus zorgt voor maximale energieconcentratie voor volledige materiaalverwijdering

- Kies het gastype afgestemd op het materiaal: Stikstof voor roestvrij staal, zuurstof voor koolstofstaal — elk geeft optimale resultaten voor de beoogde toepassing

De warmtebeïnvloede zone brengt gerelateerde maar afzonderlijke uitdagingen met zich mee. Deze smalle band van thermisch veranderd materiaal omgeeft elke lasersnede en kan de hardheid, microstructuur en corrosieweerstand beïnvloeden. Volgens het onderzoek van Senfeng ontstaat de HAZ door te hoge laserintensiteit, trage snijsnelheden of onjuiste gasstroom — in wezen elke conditie die warmteleiding naar omliggend materiaal toelaat.

Het verkleinen van de breedte van de HAZ vereist dezelfde fundamentele aanpak: gebruik de juiste laserintensiteit voor uw materiaaldikte, handhaaf optimale snijsnelheden en kies geschikte assistentiegassen die de snijzone koelen en tegelijk oxidatie voorkomen. Hoge snijsnelheden beperken vanzelf de blootstellingstijd aan warmte, waardoor smaller beïnvloede zones ontstaan. Voor toepassingen van gelaserd metaal waarbij de materiaaleigenschappen tot aan de rand consistent moeten blijven, zijn deze overwegingen bijzonder cruciaal.

Brandplekken—een andere veelvoorkomende fout—ontstaan door te veel warmte die geconcentreerd is in specifieke gebieden. Het verlagen van het laservermogen, het verhogen van de snelsnelheid en het waarborgen van een voldoende stroom hulpgas helpen allemaal om de verkleuring en oppervlakteschade die deze plekken veroorzaken, te voorkomen.

Wat mag u redelijkerwijs verwachten van professioneel lasersnijden? Metaalplaten die met een hoogwaardige laser zijn gesneden, tonen doorgaans gladde, gelijkmatige randen met minimale zichtbare striaties, loodrechte vlakken die geschikt zijn voor precisie-assemblage, en vrijwel geen slak die naverwerking vereist. Het consistent behalen van deze resultaten vereist de juiste combinatie van apparatuurcapaciteit, geoptimaliseerde parameters en kwalitatieve uitgangsmaterialen—grondbeginselen die gelden, of u nu dunne decoratieve panelen of dikke structurele onderdelen bewerkt.

Nu de kwaliteitseisen duidelijk zijn gedefinieerd, dringt de volgende vraag zich natuurlijk op: welke soorten onderdelen en projecten profiteren het meest van deze precisiesnijtechniek?

Praktische toepassingen in verschillende sectoren

Waar speelt al deze precisie eigenlijk een rol? Lasersnijtechnologie voor staalplaten is ver uitgegroeid tot ver buiten gespecialiseerde productiefaciliteiten en komt nu vrijwel in elk bedrijfstak voor waar metalen onderdelen een rol spelen. Van de auto die u rijdt tot het gebouw waarin u werkt, overal wordt u omgeven door met laser gesneden staal — vaak op manieren die u nooit zou opmerken.

De veelzijdigheid van lasersnijden vindt zijn oorsprong in de unieke combinatie van mogelijkheden: complexe geometrieën die mechanisch onhaalbaar zouden zijn, efficiënte plaatsing die het materiaalgebruik maximaliseert, en snelle prototyping-snelheden die ontwikkelingstijden verkorten van weken naar dagen. Laten we bekijken waar deze voordelen de grootste impact creëren.

Toepassingen in de automobiel- en industriële productie

Hebt u zich ooit afgevraagd hoe moderne voertuigen zo'n nauwkeurige pasvorm en afwerking bereiken? De sectoranalyse van Great Lakes Engineering , speelt precisie-lasersnijden een vitale rol bij het efficiënt produceren van hoogwaardige auto-onderdelen. Fabrikanten gebruiken deze techniek om chassisdelen, carrosseriedelen, motordelen en ingewikkelde fittingen te maken van metalen zoals staal en aluminium.

De automobielsector vraagt om snelheid en consistentie die traditionele snijmethoden eenvoudigweg niet kunnen leveren. Denk na over wat lasersnijden mogelijk maakt:

- Chassisonderdelen: Structurele beugels, montageplaten en versterkingsdelen gesneden met toleranties onder 0,002 inch

- Carrosseriepanelen: Complexe bochten en precieze randen die dure nabewerkingsoperaties overbodig maken

- Motoronderdelen: Hitteafschermingen, pakkinggrondplaten en montagebeugels die exacte specificaties vereisen

- Ophangingselementen: Dwarssteungrondplaten en structurele onderdelen waarbij de sterkte-gewichtsverhouding belangrijk is

De productie van industriële apparatuur profiteert evenzeer van de precisie van lasertechnologie. Denk aan machines die andere machines bouwen — frames van CNC-apparatuur, onderdelen van transportsysteemcomponenten, delen van landbouwmachines en beugels voor bouwmachines, allemaal zijn zij afhankelijk van laser gesneden staal voor hun structurele stevigheid.

De hoge snelheid en nauwkeurigheid van het proces maken snelle productie van onderdelen mogelijk die voldoen aan strakke toleranties, wat grootschalige productie ondersteunt terwijl verspilling wordt geminimaliseerd. Verminderde vervorming van onderdelen en minimale behoefte aan nabewerking verhogen de productiviteit, waardoor lasersnijden van staalplaten de voorkeursmethode is voor duurzame componenten die rechtstreeks bijdragen aan de prestaties en levensduur van apparatuur.

Mogelijkheden voor maatwerk en prototyping

Stel dat u één speciale beugel nodig hebt voor een gespecialiseerde toepassing. Traditionele mallen zouden duizenden kosten en weken duren. Lasersnijden? U kunt uw onderdeel al binnen dagen — soms uren — ontvangen, zonder enige investering in gereedschap.

Deze flexibiliteit verandert fundamenteel hoe ontwerpers en ingenieurs productontwikkeling benaderen. In plaats van zich al vroeg te moeten vastleggen op dure productiegereedschappen voordat concepten getest zijn, kunnen teams nu snel wisselen tussen fysieke prototypen en de pasvorm en functie testen met daadwerkelijke onderdelen, in plaats van uitsluitend digitale simulaties.

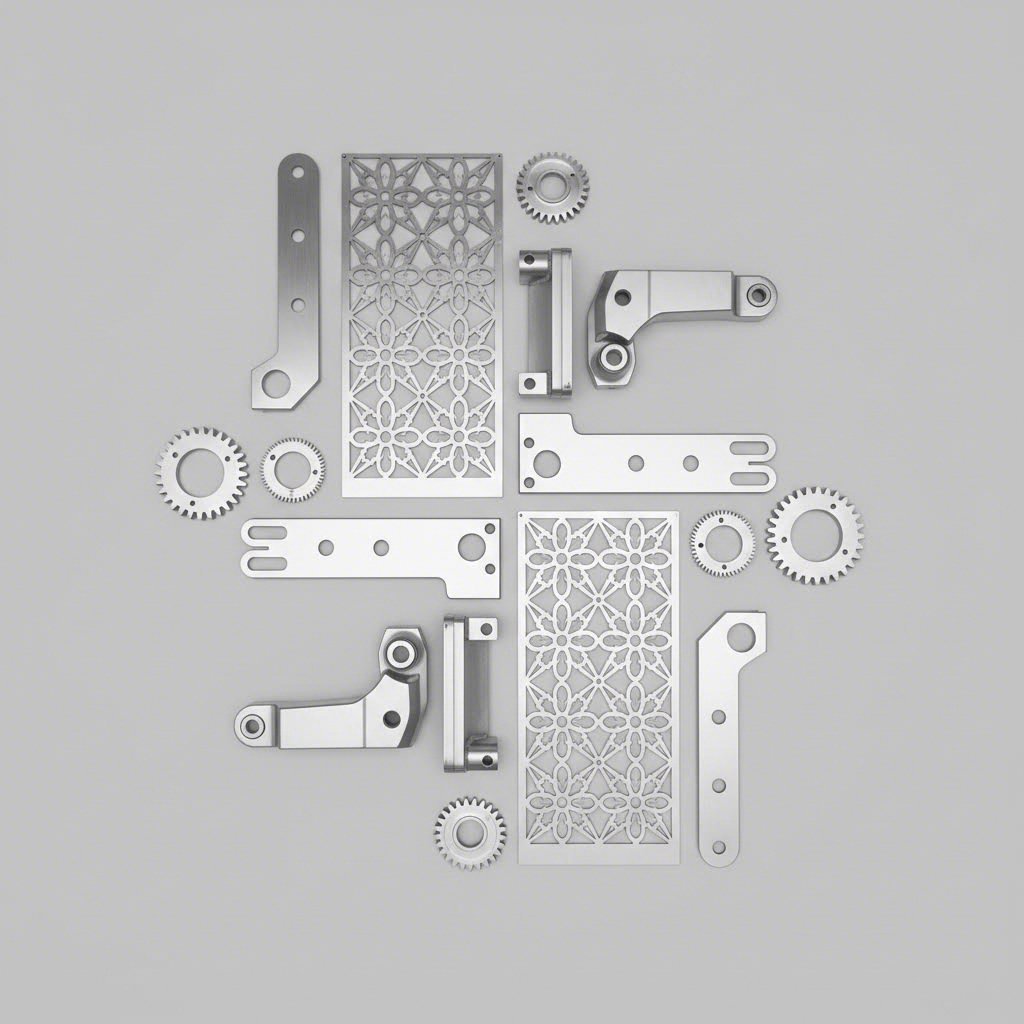

Veelvoorkomende toepassingscategorieën omvatten een indrukwekkend scala:

- Architectonische Elementen: Lasergesneden stalen panelen, decoratieve schermen, gevelbekleding en op maat gemaakte metalen borden die de esthetiek van gebouwen transformeren

- Kunstzinnige installaties: Lasergesneden decoratieve metalen panelen voor openbare ruimtes, galeries en zakelijke omgevingen

- Belettering en merkbeleving: Precieze lettertypen, logo's en driedimensionale afbeeldingen die onmogelijk zijn met traditionele methoden

- Meubelonderdelen: Tafelpoten, stoelonderstellen, planksteunen en decoratieve accenten

- HVAC- en mechanische systemen: Op maat gemaakte leidingwerk, bevestigingsbeugels en behuizingen voor apparatuur

- Elektronische behuizingen: Chassis, panelen en structurele onderdelen voor instrumentatie

Volgens AMICO Architectural's toepassingsgids , architecturale metalen bieden enorme creatieve flexibiliteit—van zonwering die warmtewinst vermindert en het visuele comfort verbetert tot apparatuurschermen die geluid dempen terwijl ventilatie behouden blijft. Gevels, binnenwandbekleding en zelfs ondersteuningen voor verticale tuinen profiteren allemaal van de precisie en ontwerpvrijheid die lasersnijden biedt.

Het gelaserde metalen paneel is bijzonder belangrijk geworden in de moderne architectuur. Deze panelen kunnen ingewikkelde patronen bevatten die economisch onhaalbaar zijn met mechanische methoden, waardoor dynamische visuele effecten ontstaan naarmate de belichting verandert gedurende de dag. Of ze nu fungeren als privacy-schermen, decoratieve accenten of structurele bekleding, gelaserde panelen bieden architecten ongekende ontwerpvrijheid.

De nauwe in elkaar passende snijpatronen maximaliseren het materiaalgebruik voor al deze toepassingen. Geavanceerde software schikt onderdelen als puzzelstukjes, waardoor de hoeveelheid afvalmateriaal tussen de sneden tot een minimum wordt beperkt. Voor productielopen met hoge volumes kan deze optimalisatie de materiaalkosten met 15-25% verlagen in vergelijking met minder efficiënte snijmethoden — besparingen die bij grote projecten aanzienlijk oplopen.

Het verschil tussen massaproductie en maatwerk benadrukt de veelzijdigheid van lasersnijden. Dezelfde apparatuur die duizenden identieke autokarrosserieonderdelen produceert, kan met een eenvoudige programmawijziging unieke architecturale elementen of prototypeonderdelen maken. Deze flexibiliteit elimineert de traditionele afweging tussen productie-efficiëntie en aanpassingsmogelijkheden.

Of u nu decoratieve gelaserde metalen panelen ontwerpt voor een belangrijke winkellocatie of structurele onderdelen produceert voor industriële machines, de fundamentele voordelen blijven hetzelfde: precisie die een perfecte pasvorm garandeert, snelheid om aan strakke planningen te voldoen en flexibiliteit om veranderende eisen te accommoderen zonder gereedschapskosten.

Het begrijpen van deze toepassingen roept vanzelfsprekend een praktische vraag op: moet u investeren in eigen snijapparatuur of samenwerken met een professionele dienstverlener? Het antwoord hangt af van factoren die we hierna zullen onderzoeken.

De beslissing nemen over Eigen maken versus Kopen van Staalbewerkingscapaciteit

U kent de toepassingen en begrijpt de technologie — maar hier is de vraag die productie- en fabricagemanagers 's nachts wakker houdt: moet u investeren in eigen laserlasersnijapparatuur voor plaatstaal, of een samenwerking aangaan met professionele fabricagediensten? Deze beslissing heeft gevolgen voor alles, van uw liquiditeitspositie tot uw productieflexibiliteit.

Het antwoord is niet één-op-alle. Sommige bedrijven presteren beter met interne capaciteiten, terwijl anderen outsourcing strategisch voordeliger vinden. Laten we de werkelijke kosten en voordelen analyseren, zodat u een beslissing kunt nemen op basis van gegevens in plaats van intuïtie.

Interne apparatuur versus professionele snijdiensten

Stel u voor dat u maandelijks $6.000 uitgeeft aan uitbesteed lasersnijden. Dat is jaarlijks $72.000 die naar iemands anders winst gaan. Klinkt logisch om dan een machine te kopen, toch? Niet zo snel.

Volgens de kostenanalyse van Arcus CNC liggen de investeringskosten voor een standaard 3 kW vezellasersysteem tussen $30.000 en $60.000, plus installatie, hulpapparatuur en training. Maar het echte verrassingselement? Voor bedrijven die meer dan $1.500-$2.000 per maand uitgeven aan uitbesteed onderdelen, betaalt interne apparatuur zich vaak terug binnen 6 tot 8 maanden.

Zo werkt de berekening in een typisch scenario:

- 2.000 stalen platen per maand uitbesteden tegen $6 per stuk: $144.000 jaarlijkse kosten

- Interne productie met dezelfde hoeveelheid: Ongeveer $54.000 per jaar (materiaal + bedrijfskosten)

- Jaarlijkse besparing: Bijna $90.000, wat betekent dat een machine van $50.000 zich in minder dan 7 maanden terugverdient

Maar het bezit van apparatuur brengt verantwoordelijkheden met zich mee. Uw bedrijfskosten omvatten elektriciteit (ongeveer $2 per uur voor vezellasers), hulpstoffen ($2-$15 per uur, afhankelijk van stikstof of lucht), verbruiksartikelen en vooral arbeidskosten. Het goede nieuws? Moderne systemen vereisen geen deskundigheid op PhD-niveau. Volgens sectoronderzoek kunnen bestaande lassers of werkplaatsmedewerkers doorgaans al na 2 à 3 dagen training vezellasers behoorlijk bedienen.

Professionele snijdiensten bieden een fundamenteel andere waarde. Wanneer u zoekt naar "plaatwerk in mijn buurt" of contact opneemt met metaalbewerkers in uw omgeving, krijgt u toegang tot capaciteiten zonder kapitaalinvestering:

- Geen investering vooraf: Geen aankoop van machines, geen financieringsbetalingen

- Schaalbaar op vraag: Hoeveelheid vergroten of verkleinen zonder capaciteitsbeperkingen

- Toegang tot geavanceerde apparatuur: Hoogwaardige systemen die u zich anders niet zou kunnen veroorloven

- Aanvullende diensten: Veel fabricagebedrijven in mijn buurt bieden poedercoaten, buigen, lassen en assemblage onder één dak

Volgens Analyse van Selmach Machinery , zodra de maandelijkse kosten voor externe lasersnijdiensten circa £1.500 (ongeveer $1.900 USD) naderen, wordt het financieel voordelig om in eigen apparatuur te investeren. Deze berekening verandert echter wanneer u rekening houdt met de verborgen kosten van outsourcing: materiaalopslagen, transportkosten, vertragingen in doorlooptijd en geschillen over kwaliteitscontrole.

| Beslissingsfactor | Apparatuur in eigen huis | Professionele snijdiensten |

|---|---|---|

| Aanvankelijke investering | $30.000 - $60.000+ voor compleet systeem | Geen kapitaalinvestering |

| Productievrijheid | Onmiddellijke oplevering; onderdelen gesneden in minuten | Afhankelijk van leveranciersplanning; gebruikelijke levertijd 1-2 weken |

| Toegang tot expertise | Vereist interne training en het opbouwen van ervaring | Onmiddellijke toegang tot gespecialiseerde kennis en gecertificeerde processen |

| Schaalbaarheid | Beperkt door machinecapaciteit en beschikbaarheid van bediendes | Virtueel onbeperkt; betaal alleen voor wat u nodig hebt |

| Kwaliteitscontrole | Directe begeleiding en onmiddellijke feedback | Afhankelijk van de standaarden en certificeringen van de leverancier |

| Onderhoudsbelasting | Uw verantwoordelijkheid; budget voor onderdelen en stilstand | Inbegrepen in de serviceprijs |

Waar u op moet letten bij de keuze van een fabricagepartner

Als uitbesteding zinvol is voor uw situatie — of u kiest voor een hybride aanpak waarbij specialisten in metaalbewerking piek- en specialisatiewerkzaamheden uitvoeren — wordt de keuze van de juiste partner cruciaal. Niet alle staalfabrikanten leveren dezelfde toegevoegde waarde.

Begin met certificeringen. Voor werkzaamheden in de automobielindustrie en precisiecomponenten stelt de IATF 16949-certificering de gouden standaard. Volgens IATF 16949 leveranciersselectiecriteria , omvat een adequaat beoordelingsproces het analyseren van het risico van de leverancier op conformiteit van het product, kwaliteit en levertijdprestaties, rijpheid van het kwaliteitsmanagementsysteem en fabricagecapaciteit.

Naast basiskwalificaties dient u ook deze differentiatoren te beoordelen bij het selecteren van metaalfabrikanten in mijn buurt:

- Omdraaicapaciteiten: Kunnen ze snel prototypes leveren wanneer u snel ontwerpvalidering nodig heeft? Sommige gecertificeerde fabrikanten bieden een doorlooptijd van 5 dagen voor prototypes met geautomatiseerde massaproductie mogelijkheden voor opschaling

- Ontwerp voor fabricage (DFM)-ondersteuning: Helpen zij uw ontwerpen optimaliseren voor lasersnijden voordat u overgaat op productie? Deze samenwerkingsaanpak voorkomt kostbare herzieningen en waarborgt de produceerbaarheid

- Offertesnelheid: Langdurige offertecycli vertragen uw projecten. Zoek partners die een offertetermijn van 12 uur of sneller bieden

- Materiaal expertise: Begrijpen zij de nuances van het snijden van roestvrij staal, koolstofstaal en gegalvaniseerde materialen?

- Secundaire bewerkingen: Kan één partner zowel snijden, buigen, lassen als afwerken verzorgen, of moet u meerdere leveranciers beheren?

Voor toepassingen in de automobiele toeleverketen is het samenwerken met een op IATF 16949 gecertificeerde fabrikant een garantie voor kwaliteitssystemen die voldoen aan OEM-eisen. Deze certificeringen vereisen multidisciplinaire besluitvormingsprocessen, robuust change management en gedocumenteerde productiemogelijkheden — beschermende maatregelen die belangrijk zijn wanneer uw componenten kritieke onderdelen van voertuigen worden.

De hybride aanpak verdient ook overweging. Veel slimme bedrijven kopen apparatuur van middelklasse om 80-90% van hun dagelijkse snijbehoeften af te handelen — standaard staaldiktes en gangbare materialen — en besteden gespecialiseerde werkzaamheden uit aan metaalconstructeurs in mijn omgeving met ultrahoge vermogenssystemen of gespecialiseerde mogelijkheden. Deze strategie profiteert van de kostenbesparingen van interne productie zonder investering in apparatuur die u zelden zou gebruiken.

Of u nu apparatuuraankopen evalueert of fabricagepartners beoordeelt, de fundamentele vraag blijft: wat levert de beste waarde op voor uw specifieke productiebehoeften en groeiprofiel? Het antwoord vormt niet alleen uw snijcapaciteiten, maar ook uw concurrentiepositie in een steeds veeleisender wordende productielandschap.

Kennis over het lasersnijden van staalplaten in praktijk brengen

U hebt een schat aan informatie opgedaan over de technologie voor het lasersnijden van staalplaten—van golflengteverschillen tot keuze van assistentgas en verwachtingen voor randkwaliteit. Maar kennis zonder actie is slechts trivia. Laten we alles wat u hebt geleerd omzetten in concrete stappen die uw projecten verder helpen.

Of u nu onderdelen specificeren voor een komend project, apparatuurinvesteringen evalueert of bestaande processen fijnafstemt, de weg vooruit vereist dat u deze basisprincipes strategisch toepast.

Belangrijkste conclusies voor succesvol lasersnijden van staal

Voordat u overstapt op de volgende stappen, laten we de essentiële punten duidelijk vastleggen die succesvol lasersnijden van metalen platen onderscheiden van frustrerende proef- en foutervaringen.

De belangrijkste succesfactor voor projecten met het lasersnijden van staalplaten is het afstemmen van uw materiaalkeuze, parameterinstellingen en kwaliteitseisen vóór de eerste snede—niet het oplossen van problemen nadat ze zijn opgetreden.

Volgens de expertanalyse van Steelway Laser Cutting zijn de meest voorkomende fouten het gevolg van het negeren van basisprincipes: materiaaleigenschappen negeren, verkeerde machine-instellingen, onvoldoende voorbereiding van ontwerpbestanden, het overslaan van oppervlaktereiniging en onvoldoende inspectie van afgewerkte producten. Al deze fouten zijn te voorkomen met een goede planning.

Dit is het belangrijkst:

- Materiaalkeuze bepaalt alles: Laserkwaliteitsstaal, correcte kwaliteitstoepassing en schone oppervlakken elimineren variabelen voordat het snijden begint

- Vezellasers domineren bij dun tot medium staal: Voor de meeste toepassingen onder 12 mm biedt vezeltechnologie superieure snelheid en lagere bedrijfskosten

- Optimalisatie van parameters is onontbeerlijk: Vermogen, snelheid, focus en keuze van assistentgas moeten afgestemd zijn op uw specifieke materiaal en dikte

- Kwaliteitseisen moeten van tevoren gedefinieerd worden: Randafwerking, druppelvormingstolerantie en HAZ-eisen beïnvloeden elke parameterkeuze

Uw volgende stappen op basis van projectvereisten

Klaar om verder te gaan? Uw traject hangt af van uw huidige uitgangspositie.

Als u onderdelen specificeert voor een snijdienst: Begin met schone, correct geformatteerde ontwerpbestanden — vectorgebaseerd en zonder overlappende lijnen of onvolledige paden. Volgens de ontwerprichtlijnen van SendCutSend voorkomt het controleren van afmetingen door afdrukken op 100% schaal en het omzetten van alle tekst naar contouren kostbare herzieningen. Geef uw materiaalkwaliteit nauwkeurig op en communiceer duidelijk wat u verwacht qua kwaliteit van de snijkanten.

Als u de aanschaf van apparatuur evalueert: Bereken uw werkelijke maandelijkse kosten voor snijwerk en vergelijk deze met de totale eigendomskosten — inclusief elektriciteit, gassen, verbruiksmaterialen, onderhoud en arbeidskosten. Voor bedrijven die maandelijks meer dan $1.500-$2.000 aan outsourced snijwerk betalen, betaalt de aanschaf van eigen apparatuur zich vaak binnen 6-8 maanden terug. Overweeg een lasersnijmachine die afgestemd is op 80-90% van uw dagelijkse behoeften, en plaats gespecialiseerd werk bij partners met specifieke capaciteiten.

Als u bestaande processen optimaliseert: Documenteer uw huidige parameters en test systematisch variaties. Kleine aanpassingen in snelsnelheid, focuspositie of gasdruk kunnen de kwaliteit van de snijkant aanzienlijk verbeteren en het vormen van slak verminderen. Houd de resultaten zorgvuldig bij — wat werkt voor roestvrij staal 304, kan mislukken bij koolstofstaal.

Voor projecten in de automobielindustrie, chassis en precisie-structurele componenten die gecertificeerde kwaliteit vereisen, biedt samenwerking met ervaren productiepartners directe toegang tot geoptimaliseerde processen, zonder vertraging door een leercurve. Lezers die op zoek zijn naar IATF 16949-gecertificeerde productiepartners met uitgebreide DFM-ondersteuning en snelle offertes kunnen opties verkennen op Shaoyi Metal Technology .

Veelgemaakte fouten om te vermijden tijdens het uitvoeren:

- Controleer het materiaal niet overgeslagen — 316 roestvrij staal snijden met parameters voor 304 levert ondermaatse resultaten op

- Ga niet uit van platheid — vervormd materiaal veroorzaakt inconsistente focus en wisselende snijkwaliteit

- Negeer de keuze van assistgas niet—zuurstof voor snelheid bij koolstofstaal, stikstof voor esthetiek bij roestvrij staal

- Haast het prototypen niet—valideer ontwerpen met testdoorsneden voordat u overgaat op productie in grote volumes

De laser snijmachine voor metaal die u kiest — of de metaalsnijlaser die uw fabricagepartner gebruikt — is slechts één variabele in een complexe vergelijking. Succes komt voort uit het begrip van de wisselwerking tussen materiaal, parameters en kwaliteitseisen. Dat begrip heeft u nu.

Uw traject voor het lasersnijden van staalplaten begint met één weloverwogen beslissing. Zorg dat die telt.

Veelgestelde vragen over het lasersnijden van staalplaten

1. Wat is het verschil tussen vezel- en CO2-lasers voor het snijden van staalplaten?

Vezellasers werken met een golflengte van 1,06 micron en zijn uitstekend geschikt voor het snijden van dunne tot middeldikke staalplaten, met 2-3 keer hogere snelheden en tot 50% lagere elektriciteitskosten. CO2-lasers gebruiken een golflengte van 10,6 micron en bieden materiaalveerkracht voor zowel metalen als niet-metalen. Vezellasers vereisen minder dan 30 minuten wekelijkse onderhoudsbeurten tegenover 4-5 uur bij CO2-systemen, waardoor vezeltechnologie de voorkeur geniet voor gespecialiseerde staalsnijtoepassingen.

2. Hoe dik staal kan een lasersnijder snijden?

Moderne vezellasers kunnen staal verwerken van ultradunne platen onder 1 mm tot platen van meer dan 20 mm dik. Dunne platen onder 1 mm worden gesneden met snelheden van meer dan 1000 inch per minuut met 1-2 kW lasers. Middeldiktes van 6-12 mm vereisen systemen van 6-10 kW die snijden met 30-80 inch per minuut. Zware platen boven 20 mm hebben lasers van 15+ kW nodig en kunnen secundaire kantbewerking vereisen voor optimale kwaliteit.

3. Welk assistentgas moet ik gebruiken voor het lasersnijden van staal?

Voor koolstofstaal zorgt zuurstof voor een exotherme reactie die energie toevoegt aan het snijproces, waardoor dikker materiaal boven de 6 mm sneller kan worden bewerkt, maar wel geoxideerde snijkanten oplevert. Voor roestvrij staal voorkomt stikstof oxidatie en levert schone, zilver-witte snijkanten op, ideaal voor zichtbare toepassingen. Gecomprimeerde lucht is een budgetvriendelijke optie, maar kan enige oxidatie en ruwere snijkanten veroorzaken, met name bij roestvrij staal.

4. Moet ik snijapparatuur aanschaffen of uitbesteden aan een dienstverlener?

Als uw maandelijkse kosten voor uitbestede snijwerkzaamheden meer dan $1.500-$2.000 bedragen, betaalt apparatuur in eigen beheer zich doorgaans terug binnen 6-8 maanden. Een 3 kW vezellasersysteem kost $30.000-$60.000, maar kan de kosten per onderdeel met meer dan 60% verlagen bij grotere volumes. Uitbesteding heeft echter als voordeel dat er geen kapitaalinvestering nodig is, schaalbaarheid op vraag is mogelijk en toegang tot geavanceerde apparatuur wordt geboden. Voor auto-toepassingen biedt samenwerking met IATF 16949-gecertificeerde fabrikanten kwaliteitszekerheid, evenals snelle prototypedevelopment en DFM-ondersteuning.

5. Wat veroorzaakt slak bij het lasersnijden van staal en hoe voorkom ik dit?

Slak ontstaat wanneer gesmolten metaal op de snijkant opnieuw stolt in plaats van weggeblazen te worden door het assistentgas. Veelvoorkomende oorzaken zijn een te lage snelsnelheid, een te hoog laservermogen of onvoldoende gasdruk. Voorkomen kan door de druk van het assistentgas te verhogen voor betere afvoer van materiaal, de snijsnelheid te optimaliseren om de herhechtingstijd te verkorten, de brandpuntspositie aan te passen voor maximale energieconcentratie, en het gastype aan te passen aan het materiaal — stikstof voor roestvrij staal en zuurstof voor koolstofstaal.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —