Het gloeiproces bij metaalstansen: De technische gids voor foutloze onderdelen

TL;DR

Het gloeien bij metaalponsen is een cruciale warmtebehandeling die bedoeld is om de ductiliteit van door vervorming verhard metaal te herstellen, zodat het kan worden sterk vervormd zonder te breken. Door het materiaal boven zijn rekristallisatietemperatuur te verwarmen en de afkoelsnelheid te beheersen, worden inwendige spanningen verlaagd en wordt de korrelstructuur gereset.

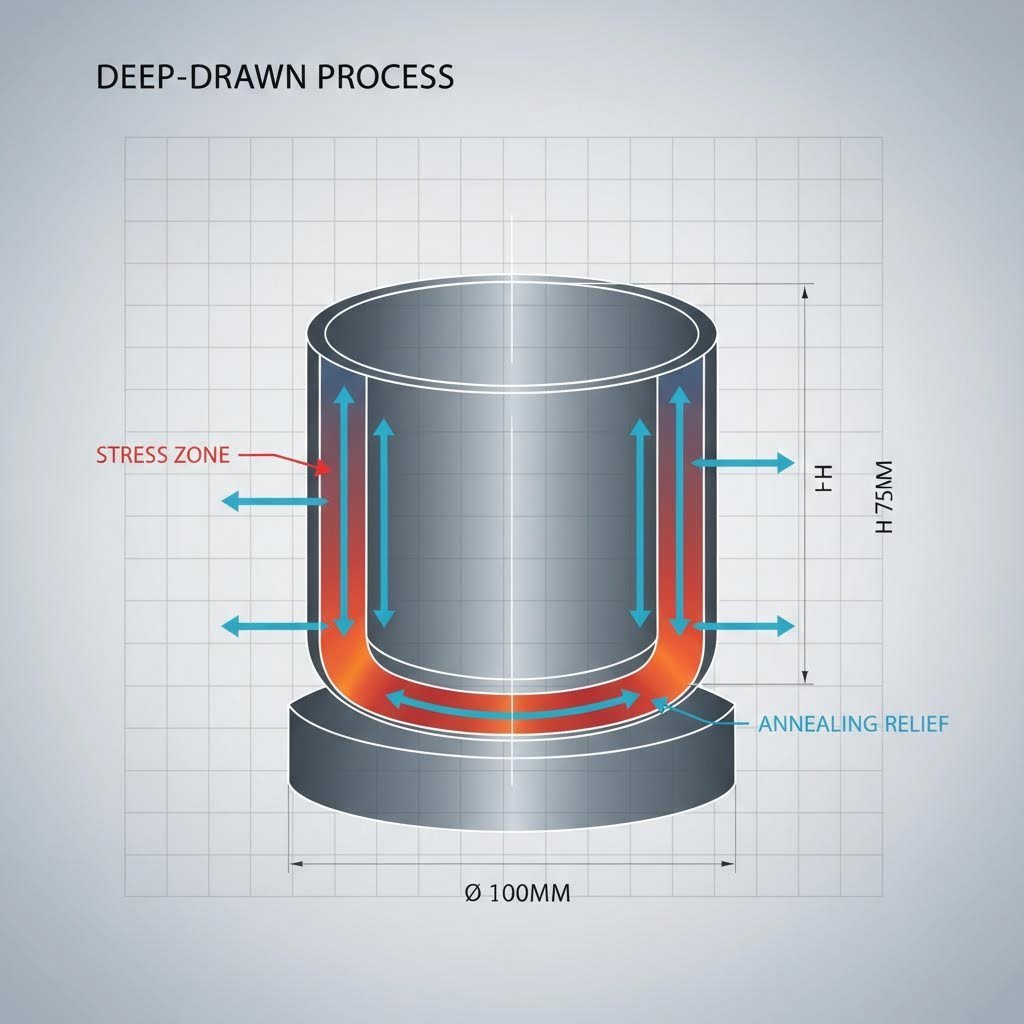

Voor ponsingenieurs is dit proces essentieel om veelvoorkomende gebreken zoals barsten, scheuren en veerkracht te voorkomen tijdens dieptrek- of complexe vormgevingsprocessen. Het maakt meertrapsvorming van onderdelen mogelijk die anders te bros zouden worden om te verwerken, en zorgt voor een consistente kwaliteit in hoogwaardige precisiecomponenten.

Waarom gloeien cruciaal is voor metaalponsen

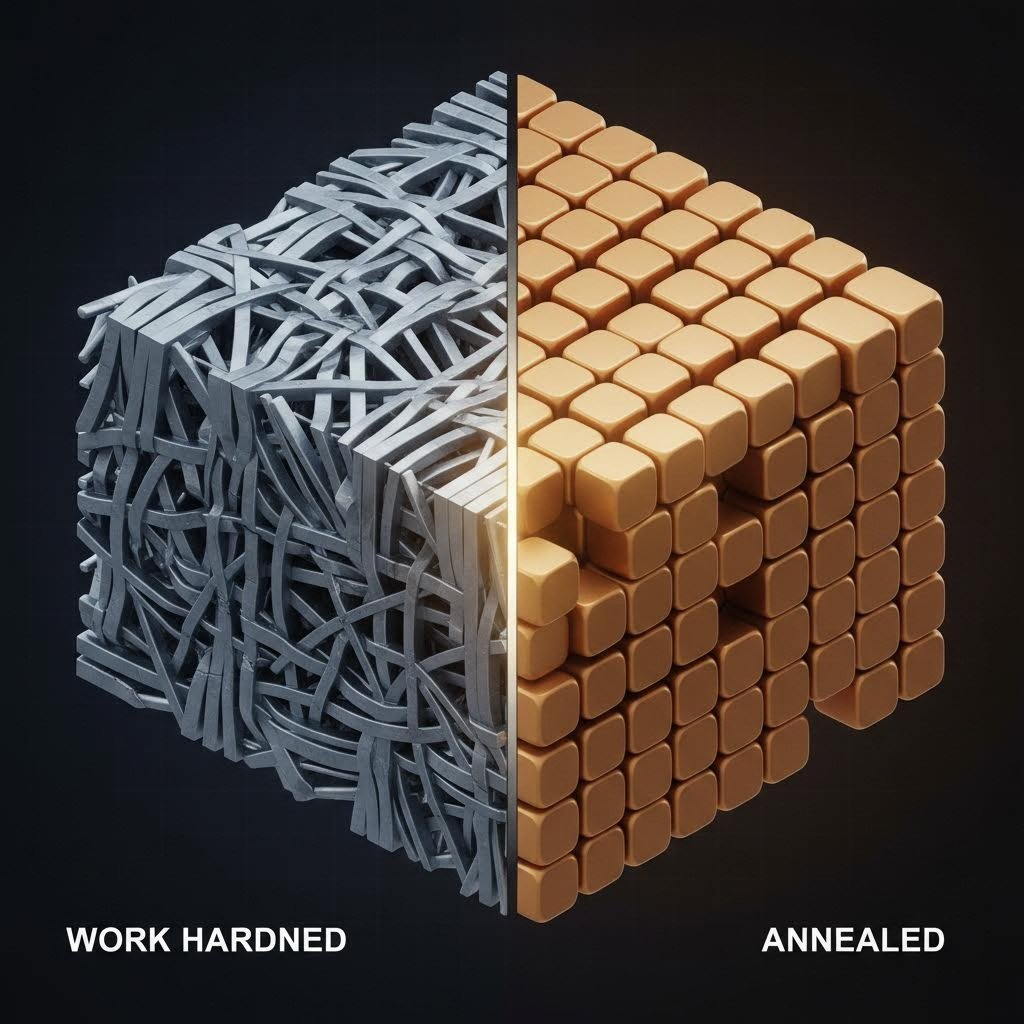

In het ecosysteem van metaalponsen is de belangrijkste vijand van precies vormgeven werkversteviging (ook wel koudvervorming genoemd). Wanneer een metalen plaat wordt onderworpen aan de enorme compressie- en trekkrachten van een pers, raakt zijn kristalrooster vervormd. Dislocaties—fouten in de atomische structuur—hopen zich op, waardoor het materiaal harder en sterker wordt, maar aanzienlijk minder ductiel.

Zonder tussenkomst leidt deze toegenomen brosheid tot catastrofale vormgevingsfouten. Als een door koudvervorming verhard onderdeel wordt gedwongen in een volgende dieptrekbewerking, is het waarschijnlijk dat het breekt, scheurt aan de hoeken, of een te grote veerwerking vertoont, wat de dimensionele nauwkeurigheid in gevaar brengt. Ontkalking werkt als een metallurgische resetknop. Door het onderdeel thermisch te behandelen, kunnen fabrikanten de geschiedenis van koudvervorming wissen en het metaal weer zachter en vervormbaar maken.

De economische impact van dit proces is aanzienlijk. Hoewel het gloeien een extra stap toevoegt aan de productieprocedure, vermindert het dramatisch de afvalpercentages en verlengt het de levensduur van de matrijzen. Voor complexe geometrieën die diepe trekwerkzaamheden vereisen—zoals autoregelaars of blikjes—is gloeien vaak de enige variabele die het metaal toestaat om verder te strekken dan zijn initiële plastischheidslimieten zonder structurele breuk.

De gloeicyclus: 3 technische fasen

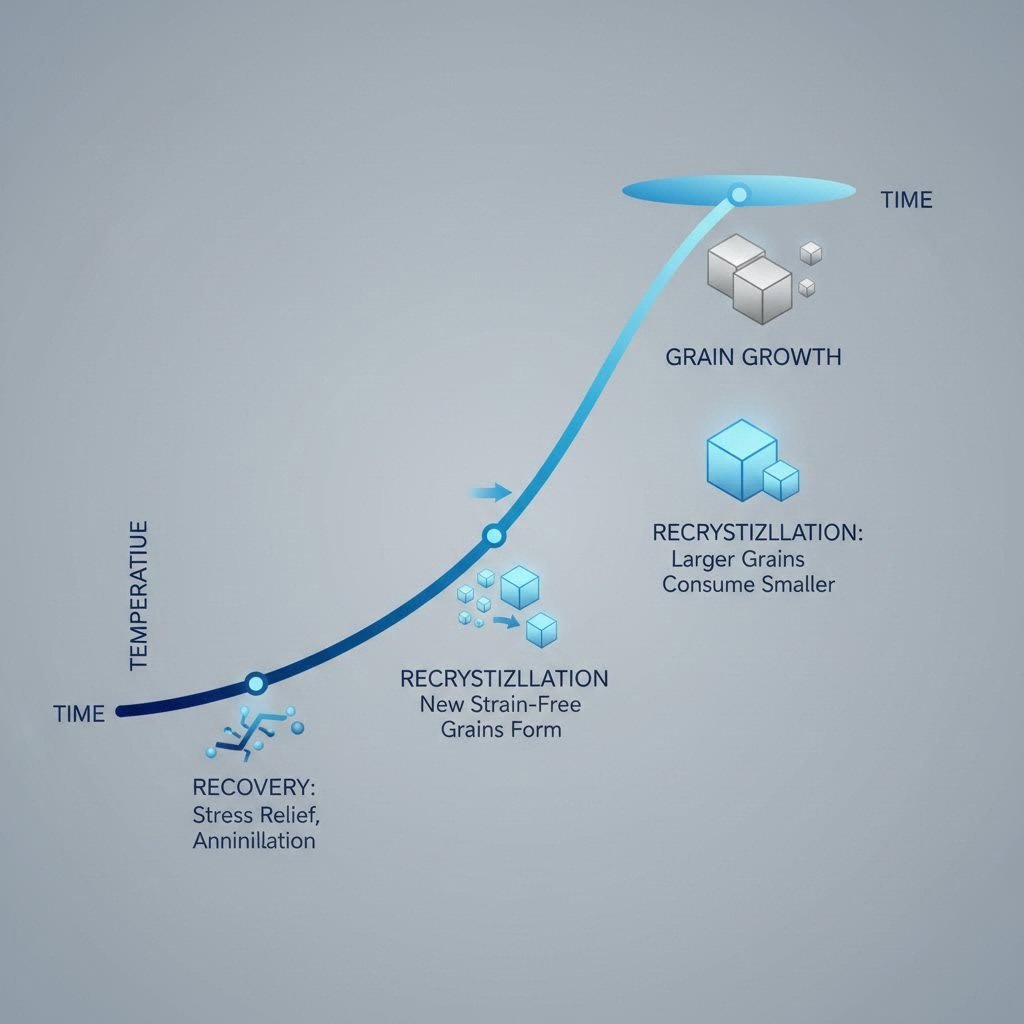

Met het blote oog lijkt gloeien een eenvoudige verwarmings- en koelcyclus te zijn. Op microscopisch niveau treden echter drie verschillende metallurgische gebeurtenissen op die de uiteindelijke kwaliteit van het gestanste onderdeel bepalen.

1. Herstelfase

De eerste fase, bekend als herstel, vindt plaats bij lagere temperaturen. Hier levert de oven net voldoende thermische energie om de atomen binnen het metaalrooster te mobiliseren. Inwendige spanningen die zijn opgebouwd tijdens de initiële stanspassen, worden verlicht terwijl de atomen naar stabielere posities migreren. Van cruciaal belang is dat de zichtbare korrelstructuur grotendeels onveranderd blijft tijdens deze fase, maar de elektrische en thermische geleidbaarheid van het materiaal begint te verbeteren, waardoor de matrix wordt voorbereid op structurele transformatie.

2. Recrystallisatiefase

Dit is de kritieke drempel voor stanstoepassingen. Naarmate de temperatuur stijgt boven die van het metaal recristallisatietemperatuur de vervormde, langwerpige korrels die door koudbewerking zijn ontstaan, worden vervangen door een nieuwe reeks stressvrije, gelijkgewijde korrels. De dichtheid van de verplaatsingen daalt drastisch en de mechanische eigenschappen van het metaal worden effectief opnieuw ingesteld. Voor diep trekwerkzaamheden is het niet onderhandelbaar om een volledige herkristallisatie te bereiken, omdat hierdoor de voor de volgende vorming vereiste ductiliteit wordt hersteld.

3. Het is een onmogelijke zaak. Groeifase van het graan

Als het materiaal te lang op temperatuur wordt gehouden of te verhit, beginnen de pas gevormd korrels elkaar te verslinden en worden ze groter. Hoewel een zekere graangroei aanvaardbaar is, leidt overmatige groei tot een grove microstructuur. Bij het stempelen kunnen grofkorrels het "oranjesschil" -effect veroorzaken, een ruwe, textuurvolle oppervlakteafwerking die vaak resulteert in cosmetische afwijzing of vroegtijdig scheuren. Precieze controle over de tijd van het weken is van vitaal belang om het proces te stoppen voordat de korrelgroei de oppervlakkigheid van het korrelkorrelkorrelkorrelkorrelkorrelkorrelkorrelkorrelkorrelkorrelkorrelkorrelkorrelkorrelkorrelkorrelkorrelkorrelkorrelkorrelkorrelkorrel

Soorten gluren in stempelwerkstromen

Niet alle glansprocessen hebben hetzelfde doel. Stempelingenieurs moeten de specifieke variant kiezen die overeenkomt met hun productievolume en de onderdelengeometrie.

- Interstadium (proces) gloeien: Dit is het werkpaard van diep tekenen. Wanneer een onderdeel een trekverhouding vereist die de vormingsgrens van het metaal overschrijdt, wordt het gestempeld, gegrild om de buigzaamheid te herstellen en vervolgens opnieuw gestempeld. Deze cyclus maakt het mogelijk langwerpige vormen te produceren, zoals cartridgehoesjes of hogedrukcilinders, die niet in één klap kunnen worden gevormd.

- Stressverlichting Verzetting: In tegenstelling tot volledig gluren, wordt bij dit proces bij lagere temperaturen de reststress verlaagd zonder dat de ruwe hardheid of de korrels van het materiaal verandert. Het wordt vaak na de laatste stemplaad toegepast om vervorming of dimensie-onstabiliteit tijdens het gebruik te voorkomen.

- Batch versus continu gloeien: De keuze van de methode bepaalt vaak de snelheid van de productie. Bij batchglühen worden grote ladingen in een gesloten oven verwarmd, ideaal voor kleinere volumes of voor onderdelen die lang moeten weken. Omgekeerd voert doorlopend gluren strip metaal door een tunneloven, waardoor het perfect aansluit bij snelstempellijnen.

Voor fabrikanten die van prototyping naar massaproductie gaan, is de mogelijkheid om deze warmtebehandelingstaanders te beheren een belangrijk onderscheidend element. Geavanceerde autoleveranciers zoals Shaoyi Metal Technology gebruik maken van deze geïntegreerde mogelijkheden om complexe componenten te leverenvan prototypes tot miljoenen IATF 16949-gecertificeerde eenheden, zodat zelfs onderdelen met een grote hoeveelheid, zoals subframes, tijdens het gehele vormproces hun kritische ductiliteit en structurele integriteit behouden.

Materialspecifieke richtsnoeren

Om het uitgloeien te slagen, moeten strenge temperatuurregels worden nageleefd die zijn afgestemd op de chemie van de legering. Afwijkingen van deze waarden kunnen leiden tot onvolledige verzachting of smelting.

| Materiaalfamilie | - Ongeveer. Verzettingstemperatuur | Koelmethode | Ponsconsideraties |

|---|---|---|---|

| Koolstofstaal | 700°C – 900°C | Langzaam (ovenkoeling) | Vereist gecontroleerde atmosfeer om zware verkalking (oxidatie) te voorkomen. |

| Aluminiumlegeringen | 300°C – 410°C | Lucht koeling | Kleine temperatuurvenster; oververhitting kan de sterkte permanent verlagen. |

| Koper / Messing | 370°C – 650°C | Snelle uitharding of luchtkoeling | Snelle koeling kan helpen om oxidatielagen te voorkomen; zeer gevoelig voor gloeien. |

| Roestvrij staal (300-serie) | 1010°C – 1120°C | Snelle afkoeling | Moet snel worden afgekoeld om neerslag van carbiden te voorkomen, wat de corrosieweerstand verlaagt. |

Aluminium vereist speciale zorg omdat de gloeitemperatuur veel dichter bij het smeltpunt ligt in vergelijking met staal. Nauwkeurige ovenregeling is verplicht om te voorkomen dat het werkstuk door eigen gewicht verzakt of vervormt.

Gloeien versus Aanharden versus Normaliseren

Er bestaat vaak verwarring tussen deze warmtebehandelingen, terwijl hun doelen in een stanscontext precies tegengesteld zijn.

- Verzilvering is ongeveer verzachting . Het wordt uitgevoerd voorheen of tussen stansstappen om de vormbaarheid te maximaliseren. Het doel is het metaal zo buigzaam mogelijk te maken.

- Temperen wordt uitgevoerd na het harden. Als een gestanst onderdeel warmtebehandeld wordt om hard (martensitisch) te zijn, wordt het bros. Door aan te temperen wordt het voorzichtig opnieuw verwarmd om iets van de hardheid in te ruilen voor taaiheid, zodat het niet breekt bij schokbelasting.

- Normaliseren betreft het verwarmen van staal en het luchtkoelen om de korrelgrootte te verfijnen en een uniforme microstructuur te verkrijgen. Hoewel dit enige rekbaarheid herstelt, is het resulterende metaal harder en sterker dan geëmailleerd metaal. Het wordt vaak gebruikt voor structurele onderdelen die een hogere sterkte vereisen, terwijl het aanmaken wordt gereserveerd voor onderdelen die maximale vervormbaarheid nodig hebben.

Foutopsporing: Gebreken en kwaliteitscontrole

Zelfs bij vastgestelde parameters kunnen gebreken tijdens het aanmaken ontstaan. Vroegtijdig herkennen van deze symptomen bespaart batches van de schrootbak.

Oxidatie en schaling

Als onderdelen uit de oven komen met een brosse, donkere korst, was de atmosfeer ongecontroleerd. Voor precisieponsingen verpest deze schaal het oppervlak en beschadigt de malen. De oplossing is het gebruik van een vacuüroven of een inerte gasatmosfeer (stikstof/waterstof) om het metaaloppervlak te beschermen tijdens het uithouden.

Het "Orange Peel"-effect

Een ruw, gestructureerd oppervlak dat verschijnt op de radius van een getrokken onderdeel duidt meestal op te sterke korrelgroei. Dit wijst erop dat de gloeitemperatuur te hoog was of de doorwarmtijd te lang. Het verkorten van de cyclusduur zorgt ervoor dat de korrelstructuur fijn blijft en het oppervlak glad.

Inconstante hardheid

Als één gedeelte van een batch perfect vormt terwijl een ander barst, kan de oven ongelijke temperatuurverdeling hebben (koude plekken). Regelmatige thermische profielen van de oven en het waarborgen van juiste onderlinge afstand van onderdelen in de mand zijn essentieel voor een uniforme rekristallisatie.

De beheersing van metallurgie voor succes bij ponsen

Het gloeien is meer dan alleen een verwarmingsstap; het is een strategische mogelijkheid voor complexe metaalvorming. Door het samenspel tussen werkverharding en rekristallisatie te begrijpen, kunnen ingenieurs de grenzen van wat mogelijk is in metaalponsen verleggen. Of het om spanning te verminderen in een eenvoudige beugel gaat of om de meertrapsdieptrekking van een diep vat mogelijk te maken, de juiste toepassing van gloeien zorgt ervoor dat het metaal met de pers meewerkt, in plaats van ertegen in te werken. Succes ligt in de details: nauwkeurige temperaturregeling, geschikte keuze van atmosfeer en strenge kwaliteitsvalidatie.

Veelgestelde Vragen

1. Wat gebeurt er tijdens de gloeistap?

Tijdens de gloeistap wordt het metaal verwarmd tot een bepaalde temperatuur waarbij de atomen binnen het kristalrooster voldoende energie krijgen om te migreren en zich opnieuw te rangschikken. Dit proces elimineert de dislocaties die zijn veroorzaakt door eerdere koudbewerking, waardoor effectief interne spanningen worden verlicht. Er ontstaan nieuwe, spanningsvrije korrels (recrystallisatie), waardoor de zachtheid en vervormbaarheid van het metaal worden hersteld, zodat het gereed is voor verdere vervorming.

2. Maakt gloeien metaal harder of zachter?

Gloeien maakt metaal zachter. De belangrijkste doelstelling is de hardheid en brosheid die zijn ontstaan door koudvervorming te verminderen. Door de natuurlijke vervormbaarheid van het metaal te herstellen, wordt het materiaal beter bewerkbaar en gemakkelijker te snijden, vormgeven of ponsen zonder dat het barst. Als u het metaal harder wilt maken, gebruikt u een ander proces, zoals uitharden en afbouwen.

3. Hoe vaak kunt u metaal gloeien?

Er is over het algemeen geen theoretische beperking aan hoe vaak een stuk metaal kan worden gegloeid. Het proces is een 'reset' van de korrelstructuur van het materiaal. Bij complexe dieptrekbewerkingen kan een onderdeel meerdere keren worden gestanst, gegloeid en opnieuw gestanst totdat de uiteindelijke vorm is bereikt. Elke cyclus verbruikt echter energie en tijd, daarom optimaliseren fabrikanten het proces om zo min mogelijk gloeistappen te gebruiken.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —