Ophangingsstempelproces: De techniek achter de moderne ophanging

TL;DR

De stempelproces van ophangdelen is een productiemethode voor hoge volumes waarbij platte staalplaten (meestal HSLA-staal, High Strength Low Alloy) met behulp van hydraulische of mechanische persen worden gevormd tot precieze driedimensionale vormen. In tegenstelling tot massieve gegoten of gesmede onderdelen, zijn gestempelde ophangdelen doorgaans opgebouwd uit twee aparte stalen schalen — een boven- en een onderhelft — die aan elkaar worden gelast om zo een holle, lichtgewicht en kosteneffectieve constructie te vormen.

Dit proces is afhankelijk van progressief of draagstukken worden gebruikt om opeenvolgende bewerkingen uit te voeren, zoals afknippen, vormen en ponsen. Voor automobielingenieurs en inkopers ligt het belangrijkste onderscheid in de balans tussen efficiëntie bij massaproductie en structurele stijfheid; hoewel gestempelde armen lichter en goedkoper zijn dan alternatieven van gietijzer, vereisen zij specifieke behandelingen zoals E-coating om interne corrosie te voorkomen.

Onderdeel 1: Gestempeld versus Gegoten versus Gesmeed: De technologie in context

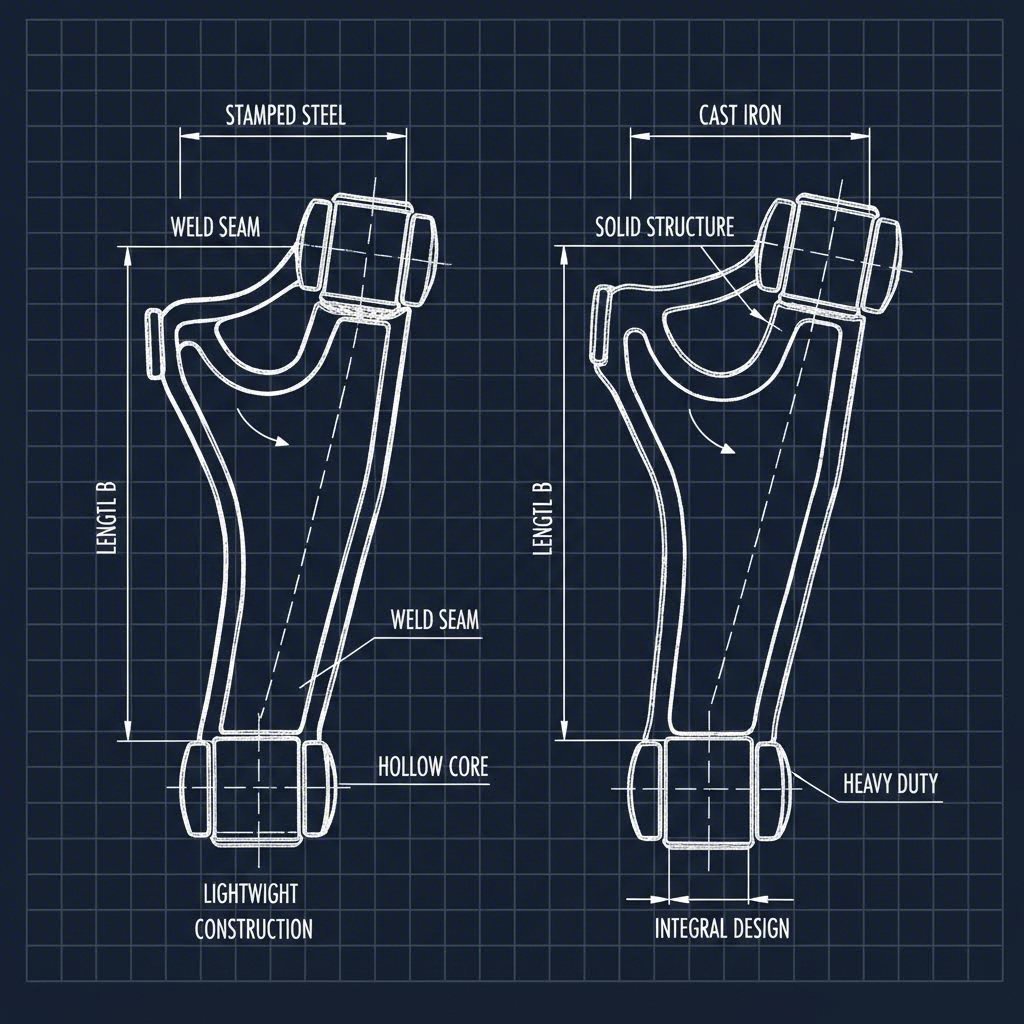

Om de waarde van het proces voor het stansen van de dwarsleger te begrijpen, moet men dit eerst onderscheiden van de alternatieve productiemethoden: gieten en smeden. Hoewel alle drie methoden opleveren verbindingsstukken voor de ophanging die het chassis verbinden met de wielnaaf, verschillen de ingenieursmechanica en resulterende materiaaleigenschappen fundamenteel. Gestansen legerstukken domineren de economie- en middenklasse auto markt vanwege hun superieure kosten-gewichtsverhouding.

Het belangrijkste structurele verschil is dichtheid. Gietijzeren en gesmede staallegerstukken zijn massieve, dichte onderdelen. Gestansen staallegerstukken daarentegen zijn holle structuren die worden gemaakt door twee gevormde platen aan elkaar te lassen. Dit "mosselschelp"-ontwerp stelt fabrikanten in staat om hoge stijfheid te bereiken met aanzienlijk minder materiaalmassa.

Vergelijking van productiemethoden voor dwarsleger

| Kenmerk | Geperst staal | Gietijzer / Aluminium | Gestold Staal |

|---|---|---|---|

| Proces | Koudvormen van plaatmetaal (persen) + Lassen | Gieten van gesmolten metaal in een mal | Hameren/persen van een heet billet onder extreme druk |

| Structuur | Hol (gelast "sandwich"-constructie) | Massief (dicht en continu) | Massief (Gelijkgerichte korrelstructuur) |

| Gewicht | Laag (Lichtgewicht door holle kern) | Hoog (Ijzer) / Laag (Aluminium) | Hoog (Dichte staal) / Laag (Aluminium) |

| Kosten | Laag (Ideaal voor massaproductie) | Matig | Hoog (Prestatie-gerichte toepassingen) |

| Foutmodus | Vervormt/Buigt (Smeedbaar) | Barst of breekt (Brits gedrag bij ijzer) | Buigt onder extreme belasting (Hoge vloeigrens) |

Onderdeel 2: Het stansproces: Stap-voor-stap engineering

De productie van een gestanste dwarsligger is een sequentiële operatie die een ruwe staalrol omzet in een afgewerkt ophangingsonderdeel. Dit proces maakt doorgaans gebruik van progressieve matrijstechnologie , waarbij een strook metaal door meerdere stations beweegt binnen één pers, waarbij bij elke stop een andere bewerking wordt uitgevoerd.

1. Voorbereiding van grondstoffen

Het proces begint met een rol Hoogsterk Laaggelegeerd (HSLA) staal. HSLA wordt verkozen boven standaard koolstofstaal omdat het een superieure vloeisterkte biedt, waardoor platen met een kleinere dikte (doorgaans 3–5 mm) kunnen worden gebruikt zonder afbreuk aan de structurele integriteit. De rol wordt afgerold, gevlakt om kromming te verwijderen en gesmeerd om wrijving te verminderen tijdens de persfases.

2. Afknipselen en boren

In het eerste matrijswandstation wordt de 2D-contour van de dwarsliggers uit de strook gesneden — een proces dat bekend staat als uitstempelen . Tegelijkertijd, doorboren operaties creëren de initiële gaten voor busjes en kogelgewrichten. Precisie hier is kritiek; de speling tussen stans en mal wordt doorgaans op 2–10% van de materiaaldikte gehouden om overdreven ruiven te voorkomen en een schone snede te garanderen.

3. Vormen en dieptrekken

Dit is de kern van het stansproces. De platte uitgesneden stukken worden in 3D-vormen geperst. Het staal ondergaat plastic deformatie , geduwd voorbij zijn elastische grens om de permanente vorm van de mal aan te nemen. Voor steunassen met aanzienlijke diepte wordt een diep trekken techniek gebruikt. Ingenieurs moeten de "veerkracht" berekenen — de neiging van het metaal om terug te keren naar zijn oorspronkelijke vorm — en het onderdeel iets verder buigen om dit te compenseren.

4. Assemblage en lassen

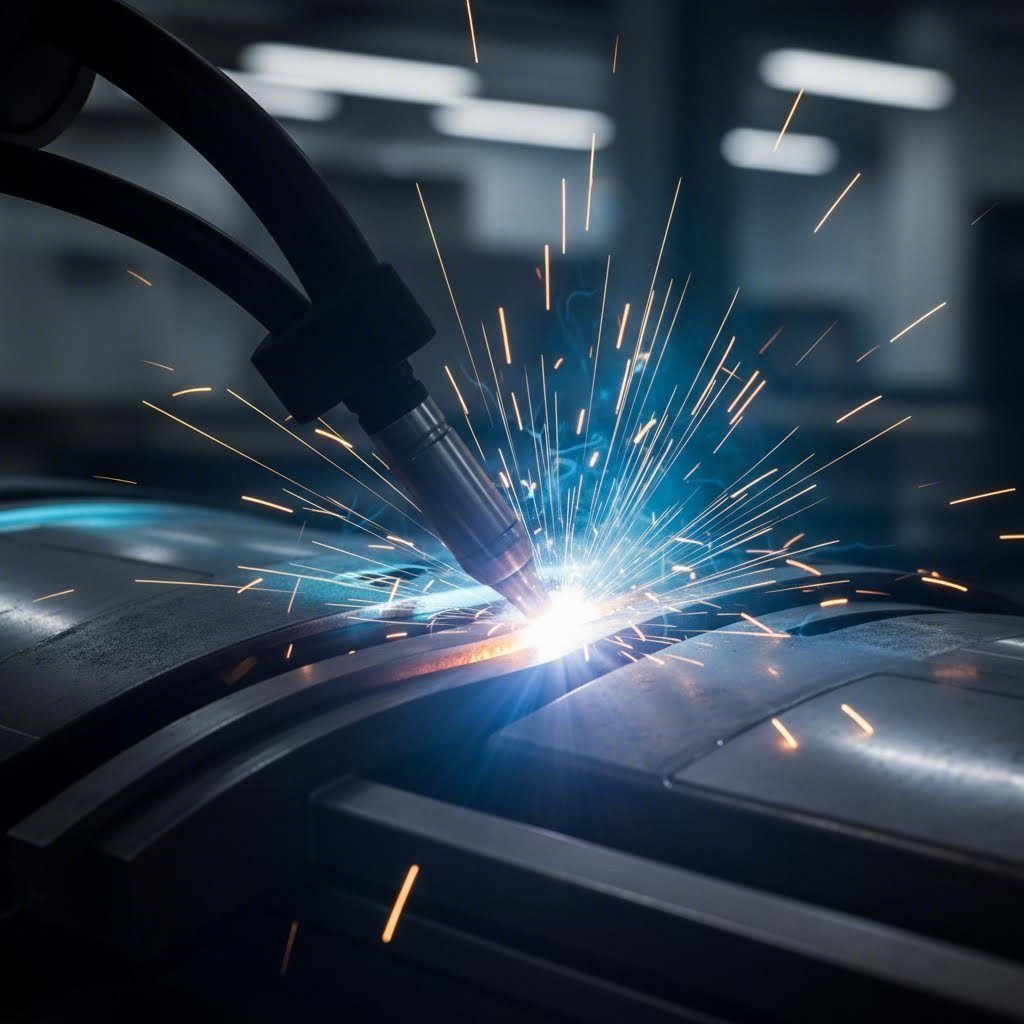

Uniek voor ophangarmen is dat het stansproces zelden eindigt met één enkel onderdeel. De bovenste en onderste gestanste shell-delen worden samen in een mal geplaatst om een doosachtige structuur te vormen. Vervolgens worden ze langs de randnaden verbonden met behulp van geautomatiseerd MIG- of laserlassen. Deze stap creëert de uiteindelijke holle geometrie die de arm torsiestijfheid geeft.

5. Oppervlakteafwerking

Aangezien gestanst staal gevoelig is voor oxidatie, omvat de laatste stap agressieve corrosiebescherming. De gemonteerde armen ondergaan doorgaans E-coating (elektroforetisch lakken), waarbij ze worden ondergedompeld in een elektrisch geladen verfbad. Dit zorgt ervoor dat de beschermende laag ook binnenin de holle ruimte komt, waardoor roestvorming die de lassen zou kunnen aantasten wordt voorkomen.

Deel 3: Gereedschap, materiaalkunde en technische uitdagingen

De efficiëntie van het stansproces voor ophangarmen is sterk afhankelijk van de kwaliteit van het gereedschap. Progressieve matrijzen zijn complexe, meerstaps gereedschappen die honderdduizenden dollars kunnen kosten, maar miljoenen onderdelen kunnen produceren met consistente toleranties. Deze matrijzen worden ontworpen met behulp van eindige-elementenanalyse (FEA) om te voorspellen hoe het metaal zal stromen en om gebreken zoals kreuken of scheuren tijdens de dieptrekfase te voorkomen.

Voor fabrikanten die componenten van hoge precisie nodig hebben, is het essentieel om de kloof tussen prototyping en massaproductie te overbruggen. Bedrijven als Shaoyi Metal Technology gebruiken perscapaciteiten tot 600 ton en IATF-16949-gecertificeerde processen om uitgebreide stansoplossingen te leveren. Hun expertise in snel prototypen stelt ingenieurs in staat om gereedschapsontwerpen en materiaalstroming te valideren voordat ze overstappen op volledige hardtooling, zodat de uiteindelijke gestanste ophangarmen voldoen aan strikte OEM-specificaties voor veiligheid en duurzaamheid.

Een cruciale technische uitdaging in deze fase is het beheren van werkversteviging - Ik ben niet. Wanneer het staal wordt gestampt en gebogen, wordt de korrelstructuur samengeperst, waardoor het harder maar brooser wordt. Als de vervorming te agressief is, kan het onderdeel barsten. Om dit te beperken, vertrouwen procesingenieurs op het vormingsgrenzingsdiagram (FLD) om precies te bepalen hoeveel het materiaal kan worden uitgerekt voordat er een storing optreedt.

Deel 4: Identificatie en praktische controle

Voor monteurs, enthousiastelingen en onderdelenkopers is het onderscheiden van een gestempelde stalen besturingsarm van een gietijzer een noodzakelijke vaardigheid, vooral bij het inkoopen van vervangende onderdelen of het plannen van upgrades van de ophanging. De fysieke constructie geeft verschillende duidelijke indicatoren.

- Visuele controle (sweisnaad): Het meest duidelijke teken van een gestempelde arm is de gelaste naad die langs de rand van het onderdeel loopt. Deze naad verbindt de bovenste en onderste gestempelde schelpen. Gegote en gesmeed wapens zijn solide, een-stuk eenheden en zullen nooit een omtrek lassen.

- Textuur en afwerking: Gestempelde armen hebben meestal een gladde, plaatmetaal-achtige oppervlaktetextuur, vaak afgewerkt met glanzend zwart E-coat-lak. Gietijzeren armen hebben een ruwe, zandachtige oppervlaktetextuur als gevolg van de zandmallen die worden gebruikt bij hun vervaardiging.

- De magneettest: Als u niet zeker weet of een arm van gestanst staal of gegoten aluminium is, gebruik dan een magneet. Deze hecht zich stevig aan gestanst staal en gietijzer, maar niet aan aluminium.

- De geluidstest: Klop met een sleutel tegen de dwarsligger. Een arm van gestanst staal is hol en zal een duidelijk ringend geluid produceren. Een massieve gegoten of gesmede arm zal een dof dreunend geluid geven.

Let bij het inspecteren van gestanste armen op slijtage extra op de gelaste lasnaad. Rots begint vaak hier of binnenin de holle ruimte. Daarnaast kan door de buigzaamheid van gestanst staal een stootschade van bijvoorbeeld trottoirs of kuilen ervoor zorgen dat de arm buigt in plaats van barst. Elke zichtbare vervorming in de geometrie van de arm is reden voor directe vervanging.

Het balans ontwerpen: Efficiëntie versus prestatie

Het stansproces van de dwarsligger vormt een triomf van moderne productie-efficiëntie. Door gebruik te maken van geavanceerde progressieve stansen en geautomatiseerde lassen, kunnen autofabrikanten ophangingscomponenten produceren die licht genoeg zijn om brandstofverbruik te verbeteren, maar sterk genoeg om passagiersveiligheid te garanderen. Hoewel ze mogelijk niet de ultieme stijfheid bezitten van gesmede racecomponenten, bieden gestansde staalliggers de optimale balans voor de overgrote meerderheid van personenauto's die vandaag op de weg zijn.

Veelgestelde Vragen

1. Hoe weet ik of ik geperste stalen dwarsveren heb?

U kunt gestansde staal dwarsliggers herkennen aan een gelaste naad die langs de omtrek van de ligger loopt en twee delen met elkaar verbindt. Ze hebben meestal een gladte, zwart geverfde afwerking en klinken hol wanneer met een metalen gereedschap wordt getikt. Een magneet zal eraan hechten, wat ze onderscheidt van aluminium onderdelen.

2. Zijn gestansde staal dwarsliggers beter dan gegoten ijzer?

Het hangt af van de toepassing. Geperste stalen armen zijn over het algemeen lichter en goedkoper, waardoor ze ideaal zijn voor standaard personenauto's waar brandstofefficiëntie en kosten een prioriteit zijn. Gietijzeren armen zijn zwaarder maar stijver, en worden vaak gebruikt in zware vrachtwagens waar maximale duurzaamheid vereist is.

3. Kunnen geperste dwarsstellen worden gerepareerd als ze gebogen zijn?

Nee. Als een geperste stalen dwarsstaaf gebogen is, moet deze vervangen worden. Het proberen om het terug te buigen verzwakt de metalen structuur (werkzachter worden) en compromitteert de hechtheid van de lassen, wat een aanzienlijk veiligheidsrisico oplevert.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —