Geheimen van het lasersnijden van staal: van diktegrenzen tot perfecte afwerking

Inzicht in laser gesneden staal en de rol ervan in de productie

Stel je een lichtbundel voor die zo nauwkeurig gefocust is dat deze solide metaal met chirurgische precisie kan doorsnijden. Dat is precies wat er gebeurt bij het gebruik van laser gesneden staal — een precisieproductiemethode die heeft veranderd hoe industrieën staalbewerking benaderen.

Kernachtig gezien richt het lasersnijden van staal een sterk geconcentreerde laserstraal langs een computerprogrammeerpads. Wanneer deze gefocuste energie het staaloppervlak raakt, wordt het materiaal snel verhit tot het smelt, brandt of verdampt. Het resultaat? Schone, nauwkeurige sneden die traditionele methoden eenvoudig niet kunnen evenaren. Een hulpgas — meestal zuurstof of stikstof — blaast vervolgens het gesmolten materiaal weg, waardoor gladde, scherpe randen zonder burrs overblijven.

Deze technologie is onmisbaar geworden in de moderne productie. Van onderdelen voor autochassis tot ingewikkelde architectonische elementen, overal waar precisie belangrijk is, komt gelaserd staal voor. Bedrijven in staalbewerking zijn nu aangewezen op CNC-gestuurde lasersystemen om herhaalbare resultaten te leveren, of ze nu één prototype of duizenden identieke onderdelen produceren.

Moderne metaallasers kunnen maattoleranties behalen van zo'n +/- 0,1 mm, waardoor ze ideaal zijn voor toepassingen waar precisie geen optie is—maar een basisvereiste.

Wat maakt lasersnijden anders dan traditioneel staalsnijden

Traditionele methoden voor het snijden van staal—knipsen, zagen of plasmasnijden—hebben allemaal één beperking gemeen: fysiek contact tussen het gereedschap en het materiaal. Dit contact veroorzaakt mechanische slijtage, brengt trillingen met zich mee en beperkt de complexiteit van de sneden die mogelijk zijn.

Lasersnijden elimineert deze beperkingen volledig. Er is geen direct contact tussen gereedschap en materiaal, wat betekent:

- Geen mechanische slijtage op snijcomponenten

- Gereduceerde onderhoudsbehoeften op lange termijn

- Mogelijkheid om complexe geometrieën en strakke hoeken uit te voeren die fysieke gereedschappen niet kunnen bereiken

- Consistente kwaliteit van de snijkanten zonder aanvullende afwerkstappen

Wanneer u werkt met hoogwaardige materialen waarbij treksterkte belangrijk is, behoudt deze methode zonder contact de mechanische eigenschappen van het materiaal in de buurt van de snijzone. Traditionele methoden verzwakken deze eigenschappen vaak door overmatige warmte of mechanische spanning.

De wetenschap achter thermische scheiding in staal

Hoe werkt laserstaalsnijden nu eigenlijk op materiaalniveau? Het proces is gebaseerd op wat ingenieurs het fotothermische effect noemen.

Wanneer de hoogenergetische laserstraal de staaloppervlakte raakt, absorbeert het materiaal deze energie en zet deze bijna onmiddellijk om in warmte. De lokale temperatuur stijgt zo snel dat het staal binnen milliseconden van vast naar vloeibaar – of zelfs direct naar gasvormig – overgaat. Deze geconcentreerde energietoevoer maakt zo'n precies snijden mogelijk.

De sleutelparameter hier is vermogensdichtheid: de hoeveelheid laserenergie die per oppervlakte-eenheid wordt geleverd. Een hogere vermogensdichtheid betekent snellere verwarming en efficiënter snijden. CNC-systemen regelen dit nauwkeurig, waarbij ze de voedingssnelheid, laservermogen, straalfocus en andere parameters aanpassen op basis van het specifieke staalsoort en de dikte waarmee u werkt.

Dit hoge niveau van controle is de reden waarom metaalbewerkingsprofessionals steeds vaker kiezen voor lasertechnologie. Elke instelling kan worden afgesteld op uw exacte eisen — of u nu snelle productieloppen nodig hebt of ingewikkelde unieke stukken. Het resultaat is een proces dat niet alleen nauwkeurig is, maar ook milieuvriendelijk, met minimale afvalproductie en zonder smerende oliën die later gereinigd moeten worden.

Vezellaser versus CO2-lasertechnologie voor staal

Nu u begrijpt hoe lasersnijden werkt, is hier de volgende vraag: welke lasertechnologie moet u daadwerkelijk gebruiken? Bij het snijden van staal zult u twee hoofdopties tegenkomen: vezellasers en CO2-lasers. Elk berust op fundamenteel verschillende natuurkundige principes, en een verkeerde keuze kan u tijd, geld en kwaliteit van de snijkanten kosten.

Bekijk het zo: beide technologieën produceren krachtige lichtbundels die in staat zijn stalen te doorsnijden. Maar daar houdt de gelijkenis op. Een vezellasersnijmachine en een CO2-lasersnijmachine voor metaal verschillen in de manier waarop zij die bundel genereren, de golflengte van het geproduceerde licht, en uiteindelijk hoe efficiënt staal hun energie absorbeert.

Volgens EVS Metal's analyse van 2025 , vezellasers domineren nu ongeveer 60% van de snijmarkt, met snijsnelheden die 3-5 keer hoger liggen en operationele kosten die 50-70% lager zijn dan bij CO2-systemen. Deze verschuiving op de markt zegt iets belangrijks over de evolutie van de technologie.

| Factor | Fiber Laser | Co2 laser |

|---|---|---|

| Snijnsnelheid (dun staal) | 2-5 keer sneller; tot 100 m/min op dunne materialen | Trager; ongeveer 10-12 m/min op equivalente materialen |

| Optimaal Diktebereik | Uitstekend onder de 20 mm; kan tot 100 mm met hoogvermogen systemen | Superieure snijkantkwaliteit boven de 25 mm; traditioneel verkozen voor dik plaatmateriaal |

| Energie-efficiëntie | Tot 50% wall-plug efficiency | 10-15% wandrendement |

| Jaarlijkse Onderhoudskosten | $200-400 typisch | $1.000-2.000 typisch |

| Beste toepassingen | Plaatstaal, reflecterende metalen (aluminium, koper, messing), productie in grote oplagen | Snijden van dik plaatmateriaal, toepassingen waarbij uitzonderlijke afwerking van de snijkant vereist is |

| Golflengte | 1,06 µm (nabij-infrarood) | 10,6 µm (ver-infrarood) |

Voordelen van vezellaser voor dunne staalplaten

Hier speelt natuurkunde echt een rol. Een vezellaser produceert licht met een golflengte van ongeveer 1,06 micrometer — precies tien keer korter dan de 10,6 micrometer golflengte van CO2. Waarom is dat belangrijk voor het snijden van uw staal?

Metalen hebben oppervlakken die gevuld zijn met vrij bewegende elektronen die langere lichtgolflengten reflecteren. De lange golflengte van de CO2-laser kaatst af van metalen oppervlakken, waardoor aanzienlijke energie verloren gaat als gereflecteerd licht. De kortere golflengte van de vezellaser daarentegen dringt effectiever door deze elektronen"zee" heen en koppelt zijn energie direct aan het staal.

Deze betere absorptie vertaalt zich in praktische voordelen:

- Dramatische snelheidsverhoging: Een 4 kW vezellaser kan 1 mm roestvrij staal snijden met snelheden van meer dan 30 meter per minuut, terwijl een vergelijkbare CO2-laser slechts 10-12 meter per minuut haalt

- Betere straal kwaliteit: De binnen vezeloptiek gegenereerde straal behoudt een uitzonderlijke focus, waardoor kleinere vlekken ontstaan en smallere kerfbreedtes

- Geschiktheid voor reflecterend metaal: Aluminium, koper en messing—materialen die CO2-systemen uitdagen—worden efficiënt gesneden met vezeltechnologie

- Gereduceerde exploitatiekosten: Het energieverbruik daalt met ongeveer 70% in vergelijking met equivalente CO2-systemen

Voor het massaproductie van plaatwerk—denk aan behuizingen voor elektronica, HVAC-onderdelen of carrosseriedelen—levert een industriële vezellaser meer onderdelen per uur tegen lagere kosten per stuk. De CNC-vezellasersnijmachine is in feite de standaard geworden voor de bewerking van dunne plaatstaal.

Wanneer CO2-lasers uitblinken in het snijden van staal

Betekent dit dat CO2-technologie verouderd is? Niet helemaal. Wanneer u overstapt op staaldiktes boven de 20 mm, verschuift de balans.

CO2-lasers produceren een bredere snede, wat eigenlijk helpt bij het snijden van dik plaatmateriaal. Dit bredere snijkanaal bevordert een betere afvoer van gesmolten materiaal, wat vaak resulteert in rechtere, gladde snijkanten met minder slakken—het opnieuw gestolde metaal dat aan de onderkant van sneden kan blijven hangen.

Denk aan deze scenario's waarin CO2-systemen nog steeds concurreren:

- Dik roestvrij staal: Wanneer de kwaliteit van de snijkant belangrijker is dan de snelsnede, kan CO2 uitzonderlijk gladde, bijna glanzende randen opleveren

- Verouderde installaties: Gevestigde bedrijven met uitgekristalliseerde CO2-service netwerken en opgeleide operators kunnen concluderen dat de overgangskosten hoger zijn dan de voordelen voor specifieke toepassingen

- Gemengde materialenomgevingen: Bedrijven die naast staal ook grote hoeveelheden niet-metalen materialen verwerken, kunnen profiteren van de veelzijdigheid van CO2 bij organische materialen zoals hout en acryl

Het is echter de moeite waard op te merken dat industriële lasersnijtechnologie zich nog steeds snel blijft ontwikkelen. Moderne hoogvermogen vezelsystemen bereiken nu 40 kW en meer, waarmee ze de traditionele voordelen van CO2 bij dik plaatstaal onder druk zetten Sectoranalyse suggereert dat vezellasers tegen 2030 70-80% van de metaalsnijtoepassingen in beslag zullen nemen

De praktische conclusie? Voor de meeste staalsnijtoepassingen in 2025—vooral bij plaatstaal onder de 20 mm—biedt vezellaser-technologie overtuigende voordelen qua snelheid, efficiëntie en bedrijfskosten. CO2 blijft relevant voor gespecialiseerd zwaar plaatwerk waar kwaliteit van de snijkant een langzamere verwerking rechtvaardigt. Inzicht in beide technologieën helpt u het juiste gereedschap te kiezen voor uw specifieke stalen eisen.

Mogelijkheden en beperkingen met betrekking tot staaldikte

U hebt uw lasertechnologie gekozen—nu komt de cruciale vraag die elke constructeur zich stelt: hoe dik kunt u daadwerkelijk snijden? Het antwoord is geen vast getal. Het is een relatie tussen laserkracht, materiaalsoort en het gewenste kwaliteitsniveau voor uw specifieke toepassing.

Wat veel verkopers u niet direct vertellen: de "maximale snijdikte" die op een specificatieblad wordt vermeld, weerspiegelt zelden wat u dagelijks in productie zult bereiken. Volgens GWEIKE's productiegegevens , zijn er eigenlijk drie verschillende dikteniveaus die u moet begrijpen: maximaal theoretisch, stabiele productie en optimale economische snijbereiken.

Maximale snijdiepten op basis van laservermogen

Laserkracht, gemeten in kilowatt (kW), is uw primaire indicator voor diktevermogen. Maar de relatie is niet puur lineair. Het verdubbelen van uw vermogen verdubbelt niet uw maximale dikte — de natuurkunde zorgt voor afnemende rendementen naarmate u dikker staalplaat bewerkt.

| Laser Power | Koolstofstaal (zuurstof) | Roestvrij staal (stikstof) | Aluminium | Beste toepassing |

|---|---|---|---|---|

| 1,5-2 kW | Tot 10 mm | Tot 6 mm | Tot 4 mm | Plaatstaal, dunne plaatbewerking |

| 3-4 kW | Tot 16 mm | Tot 10 mm | Tot 8 mm | Algemene vormgeving |

| 6 kW | Tot 22 mm | Tot 16 mm | Tot 12 mm | Middeldikke productie |

| 10-12 kW | Tot 35 mm | Tot 25 mm | Tot 20mm | Zware plaatbewerking |

| 20 kW+ | Tot 60 mm | Tot 40 mm | Tot 30 mm | Specialist in extreem dikke platen |

Valt u iets op in deze diktediagram van plaatstaal wat betreft capaciteiten? Koolstofstaal kan bij hetzelfde vermogen altijd dikker snijden dan roestvrij staal of aluminium. Dat komt doordat het snijden met zuurstoftoevoer bij koolstofstaal een exotherme reactie veroorzaakt — de zuurstof helpt het laserproces door extra warmte te genereren via oxidatie. Roestvrij staal, dat met stikstof wordt gesneden om de corrosiebestendige eigenschappen te behouden, is volledig afhankelijk van de energie van de laser.

Wanneer u een maattabel raadpleegt voor uw projecten, houd er dan rekening mee dat 14-gaagse staaldikte ongeveer 1,9 mm bedraagt, terwijl 11-gaagse staaldikte rond de 3 mm ligt. Deze dunne materialen moeiteloos gesneden zelfs op bescheiden systemen van 1,5-2 kW, vaak met snelheden boven de 30 meter per minuut.

Precisie-overwegingen bij dunne plaatstaal

Het lasersnijden van plaatmateriaal bij dunne materialen brengt specifieke precisie-overwegingen met zich mee. Hier wordt de kerfbreedte cruciaal voor het succes van uw ontwerp.

Wat is kerf precies? Het is de breedte van het materiaal dat tijdens het snijproces wordt verwijderd — in wezen de "dikte" van uw snijlijn. Bij dunne plaatdiktes ligt de kerf meestal tussen 0,1 mm en 0,3 mm. Naarmate de materiaaldikte toeneemt, neemt ook de kerfbreedte toe, soms tot 0,5 mm of meer bij dik plaatstaal.

Waarom is dit belangrijk? Denk aan deze precisie-effecten:

- Efficiëntie van onderdeelnesting: Een smallere kerf betekent dat u onderdelen dichter bij elkaar kunt plaatsen op uw plaat, waardoor materiaalverspilling wordt verminderd

- Dimensionele nauwkeurigheid: Uw CAD-ontwerp moet rekening houden met de kerf — als u een sleuf van 10 mm nodig hebt, moet u mogelijk 10,2 mm programmeren om compensatie te bieden

- Tolerantiecapaciteit: Bij materialen onder de 3 mm zijn toleranties tot ±0,1 mm haalbaar; bij dikkere materialen liggen de toleranties meestal tussen ±0,25 mm en ±0,5 mm

- Minimale afmetingen van kenmerken: Gaten kleiner dan de materiaaldikte worden lastig—een 5 mm plaat kan een minimale gatdiameter van 5 mm of groter vereisen

Volgens de productierichtlijnen van Prototech Laser zijn bij dunne materialen toleranties tot ±0,005" (0,127 mm) haalbaar, terwijl dikker plaatmateriaal mogelijk ±0,01" tot ±0,02" (0,25 mm tot 0,5 mm) vereist, afhankelijk van het materiaaltype en machine-instellingen.

Wanneer lasersnijden onpraktisch wordt

Elke technologie heeft zijn grenzen. Weten wanneer je moet overstappen van lasersnijden bespaart tijd, geld en frustratie. Overweeg alternatieve methoden wanneer:

- Dikte de praktische limieten overschrijdt: Zelfs een 20 kW-systeem worstelt met consistente kwaliteit boven de 50-60 mm bij koolstofstaal. Plasma- of vlammen snijden wordt dan economischer.

- Randverloper onaanvaardbaar wordt: Bij zeer dik materiaal wordt de laserstraal breder naarmate deze doordringt, waardoor een lichte hoek ontstaat van boven naar beneden. Als parallelle wanden cruciaal zijn, hebt u mogelijk nabewerking nodig.

- Snelheidseisen rechtvaardigen kosten niet: Het snijden van 25 mm staal met 0,3 meter per minuut belast dure apparatuur. Plasma snijdt dezelfde dikte 3-4 keer sneller tegen lagere bedrijfskosten.

- Materiaalreflectie veroorzaakt veiligheidsrisico's: Sterk gepolijst koper en messing kan laserenergie terugkaatsen naar het snijkop, wat schade aan de apparatuur in gevaar brengt.

Een praktische regel van ervaren constructeurs: als u slechts één keer per maand dik plaatmateriaal snijdt, moet u uw apparatuur niet afstemmen op die incidentele klus. Geef extreme diktes liever uit handen en optimaliseer uw machine voor de 80-90% van de werkzaamheden die daadwerkelijk winst opleveren.

Inzicht in deze dikteverbanden helpt u om projecten af te stemmen op uw capaciteiten — en het kennen van uw grenzen is vaak belangrijker dan het proberen om erdoorheen te breken.

Staalsoorten en materiaalkeuze voor lasersnijden

Het begrijpen van de diktedoelmatigheden is slechts de helft van de oplossing. Het soort staal dat u snijdt, verandert fundamenteel hoe uw laser presteert — en of uw eindproducten voldoen aan de specificaties. Verschillende staalsoorten absorberen laserenergie op verschillende manieren, geven uiteenlopende kantafwerkingen en vereisen afwijkende bewerkingsparameters.

Bekijk het zo: zacht staal en 316 roestvrij staal lijken misschien op elkaar op uw materiaalrek, maar gedragen ze zich onder de laserbundel als volledig verschillende materialen. Volgens de fabricage-analyse van Amber Steel helpt het begrijpen van deze verschillen bedrijven om efficiënter te werken, kosten te beheersen en betere resultaten te leveren, ongeacht de complexiteit van het project.

Hieronder vindt u een uitgebreide uitleg over hoe gangbare staalkwaliteiten reageren op lasertechnologie:

- Zacht staal (A36, A572): Het gemakkelijkst te snijden. Laag koolstofgehalte (0,05-0,25%) zorgt voor voorspelbare, schone sneden met minimale slakvorming. Werkt met zowel zuurstof als stikstof als assistentgas. Uitstekend geschikt voor hoge-productie series.

- Roestvrij staalplaat (304, 316): Vereist stikstofassistent om de corrosieweerstand te behouden. Lagere thermische geleidbaarheid werkt eigenlijk in het voordeel bij lasersnijden doordat de warmte geconcentreerd blijft. Levert schone randen op, maar snijdt trager dan gelijkwaardige constructiestaaldiktes.

- Hoogwaardig laaggelegeerd (HSLA) Staal: Biedt een balans tussen sterkte en goede lasergeschiktheid. Mogelijk zijn aanpassingen van parameters nodig voor optimale kwaliteit van de snijkant. Veelgebruikt in structurele en automotive toepassingen.

- Slijtvaste kwaliteiten (AR500): Uitdagend vanwege extreme hardheid (460-544 Brinell). Vezellasers presteren het beste, meestal beperkt tot 0,500" dikte. Het minimaliseren van de warmtebeïnvloede zone is cruciaal om de hardheidseigenschappen te behouden.

- Gegalvaniseerd plaatstaal: De zinklegering verdampt tijdens het snijden, waardoor dampen ontstaan die voldoende ventilatie vereisen. Kan iets ruwere snijkanten opleveren in vergelijking met ongecoate staal. Voorafgaande reiniging is zelden nodig.

Koolstofstaalkwaliteiten en prestaties bij lasersnijden

Koolstofstaal blijft het de werkbastard van lasersnijdbedrijven . Zijn voorspelbare gedrag en tolerantie maken hem ideaal voor beginners én productieomgevingen die consistente resultaten vereisen.

Waarom snijdt koolstofstaal zo schoon? Het antwoord ligt in het met zuurstof ondersteunde snijden. Wanneer je een stroom zuurstof als assistentiegas op de snijzone richt, ontstaat er een exotherme reactie met het verhitte koolstofstaal. Dit oxidatieproces wekt extra warmte op—waardoor het eigenlijk het laserproces ondersteunt. Het resultaat? Snellere snijsnelheden en de mogelijkheid om dikker staal te bewerken dan met stikstof als assistentiegas.

Deze zuurstofreactie vormt echter een oxide laag op de snijkant. Voor structurele toepassingen is dit zelden van belang. Voor onderdelen die gelast of gepoedercoat moeten worden, is mogelijk licht slijpen of reinigen vereist voordat u verdergaat. Als u vlekkeloze, oxidevrije kanten op koolstofstaal nodig hebt, kunt u overschakelen op stikstofondersteuning—houd er dan rekening mee dat de snijsnelheden langzamer zullen zijn en het gasverbruik hoger.

Materiaalvoorbereiding heeft een aanzienlijke invloed op uw resultaten. Volgens De fabricage richtlijnen van KGS Steel produceren schone, vrije oppervlakken van kwaliteiten zoals A36 of A572 doorgaans betere resultaten dan roestige of aangeslagen oppervlakken. Overweeg de volgende voorbereidingsstappen voordat u staalplaten snijdt voor kritieke toepassingen:

- Oppervlakteroest: Lichte oppervlakte-oxidatie verloopt meestal goed, maar zware aanslag moet mechanisch verwijderd worden of met een draadborstel.

- Olie en vet: Het snijden door vervuilde oppervlakken veroorzaakt rook en kan de kwaliteit van de snijkant beïnvloeden—veeg eventueel af met oplosmiddel

- Beschermende coatings: Laserveilig papier of plastic masker kan tijdens het snijden blijven zitten; vinylcoatings dienen verwijderd te worden

- Walslaag: Verse warmgewalste staal met intacte walslaag snijdt meestal goed; bladderende laag is problematisch

Specialiteitsstalen die lasersnijden uitdagend maken

Niet alle stalen gedragen zich even goed onder de laserstraal. Inzicht in welke materialen de grenzen van uw apparatuur opzoeken, helpt u om nauwkeurig offertes te maken, realistische verwachtingen bij klanten te creëren en te weten wanneer alternatieve methoden meer zinvol zijn.

Overwegingen bij roestvrijstalen plaatmateriaal: Austenitische kwaliteiten zoals roestvrijstaal 304 en 316 reageren uitzonderlijk goed op lasersnijden vanwege hun consistente samenstelling en thermische eigenschappen. De lagere warmtegeleidbaarheid in vergelijking met koolstofstaal concentreert de warmte juist in de snijzone, waardoor nauwkeurige sneden met minimale warmtebeïnvloede zones mogelijk zijn. Verwacht echter verwerkingssnelheden die ongeveer 30-40% lager liggen dan bij gelijke diktes koolstofstaal.

Voor roestvrijstaaltoepassingen in de voedingsverwerkende industrie, medische apparatuur of maritieme omgevingen is stikstofondersteuning een must. Zuurstof creëert een chroomoxide laag die de corrosieweerstand, waar u voor betaalt, in gevaar brengt. De afweging? Hogere gaskosten en langzamere snelheden — maar correct gesneden roestvrijstalen plaat behoudt zijn waardevolle eigenschappen.

AR500 en slijtvaste kwaliteiten: Volgens de AR500-snijgids van McKiney Manufacturing zijn vezellasers de beste keuze voor slijtvast staal wanneer precisie, snelheid en materiaalsterkte belangrijk zijn. AR500 scoort tussen 460 en 544 op de Brinell-hardheidschaal — deze extreme hardheid beperkt het praktische lasersnijden tot ongeveer 0,500" dikte.

Het kritieke aspect bij AR500? Warmtebeheersing. Dit staal bereikt zijn hardheid door warmtebehandeling. Te veel warmtetoevoer tijdens het snijden kan zachte plekken veroorzaken, waardoor het hele nut van AR500 teniet wordt gedaan. Vezellasers beperken dit risico doordat ze een kleiner warmtebeïnvloed gebied creëren dan plasma- of oxysnijdsystemen.

Overwegingen bij aluminiumplaat: Hoewel het geen staal is, komt aluminium plaatmateriaal vaak naast staal voor in bewerkingsbedrijven. De hoge reflectiviteit stelde traditioneel CO2-lasers voor uitdagingen, maar moderne vezelsystemen verwerken aluminium effectief. Reken op andere vereisten voor assistentgas (stikstof of perslucht) en aangepaste focusparameters in vergelijking met instellingen voor staal.

ASTM-specificaties, militaire specificaties en speciale legeringen brengen elk unieke overwegingen met zich mee. Vraag bij het offreren van onbekende materialen een proefsnede op een monstermateriaal aan voordat u definitieve productieparameters vastlegt. De kosten van enkele proefstukken zijn verwaarloosbaar in vergelijking met het verspillen van een volledige productierun wegens onverwacht materiaalgedrag.

Uw materiaalkeuze beïnvloedt rechtstreeks elk vervolgbesluit—van de keuze van assistentgas tot snij snelheid en nabehandelingseisen. Een juiste basis leggen creëert de voorwaarden voor succesvolle toepassingen in elke bedrijfstak.

Toepassingen in de industrie voor met laser gesneden stalen onderdelen

U hebt uw materiaal gekozen en kent de mogelijkheden van uw machine — maar waar wordt gelaserd staal nu eigenlijk in de praktijk toegepast? De toepassingen variëren van hoogwaardige motorsport tot artistieke op maat gemaakte metalen borden die buiten uw favoriete lokale brouwerij hangen. Elke sector stelt unieke eisen aan precisie, toleranties en ontwerpoverwegingen, waardoor fabricagebedrijven elke opdracht anders moeten benaderen.

Wat maakt deze technologie zo veelzijdig? Lasersnijden elimineert de afweging tussen complexiteit en kosten. Of u nu eenvoudige beugels of ingewikkelde decoratieve panelen snijdt, de machine maakt geen verschil in geometrie — hij volgt het geprogrammeerde pad met dezelfde precisie. Deze mogelijkheid heeft nieuwe deuren geopend in sectoren die eerder afhankelijk waren van dure gereedschappen of arbeidsintensieve handmatige processen.

Laten we de belangrijkste sectoren onderverdelen die gebruikmaken van gelaserde onderdelen en bekijken wat elk van hen van de technologie vraagt:

- Automotive en Motorsport: Chassisdelen, ophangingsbeugels, rollcagebuis, op maat gemaakte montageflensjes

- Architectuur en Bouw: Decoratieve gevelpanelen, privacypanelen, constructie-elementen, traponderdelen

- Industriële machines: Behuizingen voor apparatuur, montagewandplaten, beveiligingen, transportbandcomponenten

- Artistiek en Belettering: Op maat gemaakte metalen borden, decoratieve kunstpanelen, branded displays, tuinsculpturen

Toepassingen voor automotive chassis en structurele componenten

Als je ooit een rollcage hebt gebouwd met een handmatige buisverzager en een boormachine, ken je de frustratie. Meet drie keer, stel de hoek in, start de holle zaag — en de helft van de tijd komt de koping net iets verkeerd uit. Daarna breng je twintig minuten door met een hoekslijper om de buis strak genoeg te krijgen voor een TIG-lassen.

Volgens YIHAI Laser's analyse van auto-onderdelenfabricage , lasersnijden van metaal op maat transformeert deze gehele werkwijze. In de motorsport en bijzondere automobielconstructies — of het nu gaat om Formula Drift, Trophy Trucks of hoogwaardige Restomods — is passgenauheid van cruciaal belang. Een kier in een chassisbuis is niet alleen lelijk; het is een structurele zwakke plek die de veiligheid in gevaar brengt.

Dit is waarom lasersnijden essentieel is voor de fabricage van auto-onderdelen van plaatstaal:

- Perfecte aansluiting: De laser snijdt de exacte complexe bocht waar één buis de andere raakt, rekening houdend met wanddikte en hoek van intersectie. Geen slijpen vereist.

- Zelfpositionerende onderdelen: Uitsparing-en-veerconstructies zorgen ervoor dat chassisonderdelen in elkaar klikken en zichzelf positioneren. U hebt geen complexe maltafels nodig — de onderdelen zetten zichzelf automatisch haaks vast.

- Buigpuntmarkering: De laser kan exacte begin- en eindstrepen aanbrengen voor matrijsbuigmachines. De fabrikant richt zich op de markering en buigt — geen meetlint nodig.

- Ophanging Precisie: Draaipuntlocaties voor anti-duik, rolcentrum en bump-steer geometrie zijn afhankelijk van gaten die zich exact op de juiste positie bevinden. Lasersystemen houden toleranties van ± 0,05 mm aan, zodat uw uitlijning altijd correct blijft.

De precisie-eisen in de automobielindustrie vereisen doorgaans toleranties tussen ±0,1 mm en ±0,25 mm voor kritieke montagepunten. Ophangingsflenzen vervaardigd uit 4130 Chromoly- of hoogwaardig Domex-staal—materialen die boorbitjes vernietigen—worden moeiteloos gesneden zonder slijtage van gereedschap. Voor metaalbewerkingsbedrijven die de automobielsector bedienen, betekent deze herhaalbaarheid dat u 'zelf-las'-kitten kunt verkopen waarbij elk onderdeel elke keer identiek is.

Een cruciaal aspect: bij het snijden van Chromoly voor rollenkooien, gebruik stikstof of hogedruk lucht in plaats van zuurstof als assistentgas. Snijden met zuurstof kan de rand licht oxideren en verharden, waardoor het risico op barsten tijdens het lassen toeneemt. Stikstof zorgt voor een schone snede met minimale warmtebeïnvloede zone, waardoor de ductiliteit behouden blijft die nodig is voor structureel lassen.

Architectonische Staalonderdelen en Op Maat Gemaakte Fabricage

Loop door elk modern commercieel gebouw en u ziet overal gelaserde stalen onderdelen — decoratieve privacypanelen, zonweringspanelen, geperforeerde gevelbekleding en sierlijke trapcomponenten. Wat ooit dure stansmatrijzen of tijdrovend handwerk vereiste, gaat nu direct van digitaal ontwerp naar afgeleverd paneel.

Volgens VIVA Railings' specificaties voor architectonische panelen , deze precisie gelaserde panelen vervullen meerdere functies tegelijk: privacy afschermen, zonwering, decoratieve verfraaiing en zelfs oriëntatieborden. De veelzijdigheid komt voort uit het vermogen van lasersnijden om ingewikkelde perforatiepatronen uit te voeren die onmogelijk of kostentechnisch onhaalbaar zouden zijn met traditionele methoden.

Architectonische toepassingen worden doorgaans ingedeeld in drie patrooncategorieën:

- Geometrische patronen: Tessellerende of raster-geïnspireerde motieven die een sterk effect hebben in openbare installaties

- Organische Patronen: Door de natuur geïnspireerde ontwerpen die ruimtes verzachten met biofielse ontwerpprincipes

- Primaire patronen: Moderne, minimale ontwerpen die geschikt zijn voor hedendaagse architectuur

De materiaalkeuze voor architectonisch werk omvat vaak roestvrij staal, aluminium en koolstofstaal — allemaal verkrijgbaar in diktes afgestemd op de structurele eisen en overspanningsafstanden tussen ondersteuningen. Voor buiten toepassingen wordt corrosiebestendigheid kritiek. Gelegeerde panelen of panelen met PVDF-coating verbeteren de weerstand tegen weersinvloeden en bieden tegelijkertijd mogelijkheden voor kleuraanpassing.

Tolerantie-eisen voor architectonische panelen zijn doorgaans ruimer dan bij auto-onderdelen — vaak is ±0,5 mm tot ±1 mm aanvaardbaar. Wanneer panelen echter over grote gevels naast elkaar worden geplaatst, worden cumulatieve afmettingsfouten zichtbaar. Ervaren fabricagewerkplaatsen in mijn omgeving weten de nestelnauwkeurigheid te controleren en een consistente materiaaldikte tijdens productielopen te handhaven om zichtbare uitlijningproblemen bij panelvoegen te voorkomen.

Voor hobbyisten en kleinschalig maatwerk kunnen architectonische technieken perfect worden geschaald. Tuinschermen, scheidingswanden voor binnenruimtes en decoratieve wandkunst profiteren allemaal van dezelfde precisie. Maatwerk metalen bordjes voor bedrijven, huisnummerplaten en gepersonaliseerde displays zijn toegankelijke instapmogelijkheden voor doe-het-zelvers die de mogelijkheden van gebrandsneden staal verkennen.

Industriële machines en productietoepassingen

Naast zichtbare toepassingen vormt gebrandsneden staal de ruggengraat van industrieel materiaal wereldwijd. Machineschermen, behuizingen voor apparatuur, elektrische behuizingen en onderdelen van transportbanden zijn allemaal afhankelijk van consistente, reproduceerbare fabricage — precies wat lasersnijden biedt.

Industriële toepassingen hechten meer waarde aan andere eigenschappen dan automotive of architectonisch werk:

- Consistentie tijdens productieloopjes: Wanneer u duizenden identieke beugels snijdt, moet elk onderdeel exact overeenkomen met de dimensionale specificaties zonder handmatige verificatie

- Materiaaluitnutting: Industriële plaatbewerking vereist efficiënt nesting om afval te minimaliseren bij hoge productieaantallen

- Compatibiliteit secundaire bewerking: Onderdelen gaan vaak direct naar buigen, lassen of poedercoaten — de snijkwaliteit moet de volgende processen ondersteunen

- Documentatie en traceerbaarheid: Laseretsen kan onderdeelnummers, partijcodes en specificaties rechtstreeks op componenten aanbrengen

Tolerantieverwachtingen voor algemeen industrieel werk variëren meestal van ±0,25 mm tot ±0,5 mm — nauwkeuriger dan architectonisch werk, maar soepeler dan precisie-automotive. Het belangrijkste voordeel is herhaalbaarheid: het duizendste onderdeel wordt exact hetzelfde gesneden als het eerste, waardoor kwaliteitsafwijkingen die handmatige processen beheksen, worden geëlimineerd.

Voor plaatwerkbedrijven in mijn buurt die industriële klanten bedienen, vertaalt de combinatie van snelheid, precisie en minimaal nabewerken zich rechtstreeks naar concurrerende prijzen. Wanneer uw laserdoorgangen schoon genoeg zijn om direct naar coaten of assemblage te gaan, hebt u slijparbeid geëlimineerd die kosten toevoegt zonder waarde toe te voegen.

Ontwerpnormen voor verschillende toepassingscategorieën

Ongeacht de industrie zijn er bepaalde ontwerpprincipes die uw resultaten optimaliseren bij het werken met gelaserd staal:

- Minimale onderdeelgrootte: Gaten en sleuven dienen over het algemeen minstens zo breed te zijn als de materiaaldikte. Een 3mm plaat verwerkt 3mm gaten goed; het aanbrengen van 1mm gaten leidt tot kwaliteitsproblemen.

- Afstand tot rand: Houd onderdelen minstens één materiaaldikte afstand vanaf de randen om vervorming of uitbraak aan de rand te voorkomen.

- Toleranties voor noppen en sleuven: Bij zelfmontageconstructies dient u sleuven iets breder te maken dan noppen (meestal 0,1-0,2 mm speling) om montage zonder krachtinspanning mogelijk te maken.

- Korrelrichting: Houd bij onderdelen die zullen worden gebogen rekening met de korrelrichting van het materiaal: buigen loodrecht op de korrel vermindert het risico op barsten.

- Warmteopbouw: Intricatieve patronen met dicht op elkaar geplaatste sneden kunnen warmte ophopen. Ontwerp met voldoende tussenruimte of plan koelpauzes tussen de sneden.

Of u nu een competitiestandaard bouwt, gevelpanelen specificeert voor een commerciële ontwikkeling of op maat gemaakte metalen borden maakt voor uw werkplaats, het begrijpen van deze toepassingsspecifieke overwegingen helpt u effectief te communiceren met uw fabricant — en uiteindelijk onderdelen te ontvangen die aan uw exacte eisen voldoen.

Kostenfactoren en prijsvariabelen bij staallaserknipsel

U hebt uw onderdelen ontworpen, het materiaal geselecteerd en de toepassing bepaald — nu komt de vraag die elke projectleider stelt: wat gaat dit eigenlijk kosten? Hier is het verrassende feit dat de meeste mensen over het hoofd zien bij het aanvragen van een offerte voor laserknipsel: de prijs per vierkante voet materiaal is zelden uw belangrijkste kostenfactor. Wat daadwerkelijk uw eindfactuur bepaalt, is de machine-uren.

Denk er zo over na. Twee onderdelen gesneden uit hetzelfde stalen blad — identieke materiaalkosten — kunnen sterk verschillende prijzen hebben. Een eenvoudige rechthoekige beugel wordt in seconden gesneden. Een ingewikkeld decoratief paneel met honderden perforaties houdt de machine minutenlang bezet. Volgens Fortune Laser's prijsanalyse is de basisformule die de meeste metaalsnijdiensten gebruiken als volgt:

Eindprijs = (Materiaalkosten + Variabele kosten + Vaste kosten) × (1 + Winstmarge)

Variabele kosten — voornamelijk machine-uren — vormen de belangrijkste factor die u kunt aanpassen om kosten te verlagen. Inzicht in wat deze tijd beïnvloedt, helpt u slimmere ontwerpaanpassingen te maken voordat u ooit bestanden indient voor een offerte.

Materiaalkosten versus economie van bewerktijd

Bij de berekening van lasergesneden kosten worden vijf hoofdfactoren bepalend voor uw uiteindelijke kosten. Elk daarvan beïnvloedt óf de materiaalkosten óf de bewerktijd die nodig is om uw opdracht te voltooien.

- Materiaalsoort en kosten: Grondstofprijzen variëren sterk. Koolstofstaal kost een fractie van 316 roestvrij staal. Uw materiaalkeuze bepaalt de basisuitgave voordat er ook maar wordt gesneden.

- Materiaaldikte: Deze factor heeft exponentieel, niet lineair, invloed op de kosten. Volgens de prijsrichtlijn van Komacut kan het verdubbelen van de materiaaldikte de snijtijd meer dan verdubbelen, omdat de laser veel trager moet bewegen om schone sneden te maken in dikker staal.

- Totale snijlengte: Elke lineaire inch die de laser aflegt, voegt tijd toe. Een ontwerp met uitgebreide omtrekbesnoeiing of ingewikkelde interne elementen vergt meer machine-uren dan eenvoudige geometrieën.

- Aantal perforaties: Elke keer dat de laser een nieuwe snede start, moet deze eerst door het materiaaloppervlak 'piercen'. Een ontwerp met 100 kleine gaten is duurder dan één groot uitgesneden vlak met gelijke omtreklengte — die piercepunten tellen op.

- Opzet- en arbeidstijd: Materiaal laden, machine kalibreren, bestand voorbereiden — deze vaste kosten zijn van toepassing ongeacht of u één onderdeel of honderd snijdt.

Dit betekent in de praktijk het volgende: De fabricagedata van Strouse geeft aan dat de materiaalkosten vaak 70-80% van de totale kosten uitmaken voor eenvoudige onderdelen. Maar naarmate de ontwerpc complexiteit toeneemt, verschuift die verhouding sterk in de richting van bewerkingstijd.

De relatie tussen precisie-eisen en bewerkingskosten volgt een vergelijkbaar patroon. Het specificeren van toleranties die nauwkeuriger zijn dan functioneel noodzakelijk, dwingt de machine om langzamer en gecontroleerder te werken. Als uw toepassing echt ±0,1 mm precisie vereist, is dat gepast. Maar het specificeren van lucht- en ruimtevaarttoleranties op decoratieve panelen verspilt geld zonder toegevoegde waarde.

Kostenoptimalisatie bij volumeproductie

De economie van prototypenprijzen versus productielopendeinen onthult significante besparingsmogelijkheden. Wanneer u één prototype bestelt via een online lasersnijdienst, komen alle vaste instelkosten—machinevoor bereiding, bestandsverificatie, materiaalhandling—ten laste van dat ene onderdeel. Bestel honderd identieke onderdelen, en dezelfde vaste kosten worden verdeeld over de gehele batch.

Volgens brancheprijsgegevens kunnen kortingen voor grote bestellingen oplopen tot wel 70% per eenheid. Dit is geen marketingpraat—het weerspiegelt de echte efficiëntiewinsten van batchverwerking.

De doorlooptijd introduceert een andere kostenfactor. Spoedbestellingen die de productievolgorde passeren, worden tegen een toeslag in rekening gebracht—vaak 25-50% boven de standaardtarieven. Door vooruit te plannen en standaardlevertijden te accepteren, houdt u de kosten van uw staalsnijdiensten voorspelbaar.

Klaar om uw kosten voor maatwerk lasersnijden te verlagen? Deze strategieën zorgen voor meetbare besparingen:

- Vereenvoudig uw ontwerp: Verminder indien mogelijk complexe curves en combineer kleine gaten tot grotere sleuven. Dit minimaliseert zowel de snijlengte als tijdrovende piercingbewerkingen.

- Geef het Dunste Praktische Materiaal op: Dit is de meest effectieve kostenbesparing. Als 14-gaaps staal voldoet aan uw constructieve eisen, kies dan niet voor 11-gaaps alleen voor de veiligheidsmarge.

- Maak uw ontwerpbestanden schoon: Verwijder dubbele lijnen, verborgen objecten en constructieaantekeningen voordat u het bestand indient. Geautomatiseerde online lasersnijsystemen proberen alles te snijden — dubbele lijnen verdubbelen letterlijk uw kosten voor dat onderdeel.

- Optimaliseer nesten: Efficiënt nesten maximaliseert het materiaalgebruik door onderdelen dicht bij elkaar op de plaat te plaatsen, waardoor verspilling wordt beperkt. Veel op maat gesneden metaaldiensten regelen dit automatisch, maar het ontwerpen van onderdelen die efficiënt nesten verlaagt nog steeds uw offerteprijs.

- Consolideer bestellingen: Bundel uw behoeften in grotere, minder frequente orders. De prijs per eenheid daalt omdat de instelkosten worden gespreid over meer onderdelen.

- Kies voorraadmaterialen: Het kiezen van materialen die uw leverancier al op voorraad heeft, elimineert speciale bestelkosten en verkort de levertijd.

Geef bij het aanvragen van een offerte voor lasersnijden direct alle informatie op: materiaalsoort en -dikte, benodigde hoeveelheid, tolerantie-eisen en eventuele secundaire bewerkingen. Onvolledige aanvragen leiden tot conservatieve schattingen die de werkelijke kosten kunnen overschatten. Hoe beter uw fabricant uw eisen begrijpt, hoe nauwkeuriger hij de werkzaamheden kan prijzen – en hoe groter de kans dat hij kostenbesparende alternatieven kan voorstellen.

Als u deze kostenafhankelijkheden begrijpt, kunt u tijdens uw project weloverwogen beslissingen nemen. Maar wat gebeurt er nadat het lasersnijden is voltooid? De volgende stap – nabewerking en afwerking – bepaalt vaak of uw onderdelen echt productieklaar zijn.

Nabewerking en afwerking voor gelasersneden stalen onderdelen

Uw onderdelen zijn net van de laser gekomen — scherpe randen, precieze geometrie, exact wat u hebt geprogrammeerd. Maar wat onderscheidt amateurprojecten van professionele fabricage? Wat er daarna gebeurt. Rauw gelaserd staal gaat zelden direct in gebruik. Nabewerking transformeert goede sneden naar afgewerkte componenten die klaar zijn voor assemblage, coating of levering aan de klant.

Waarom is nabewerking zo belangrijk? Volgens de fabricage-analyse van Weldflow Metal Products is nabewerking niet alleen bedoeld om het uiterlijk te verbeteren — het speelt een cruciale rol bij het voorkomen van corrosie, het vergroten van de sterkte en het voorbereiden van componenten op assemblage. Elke afwerkmethode heeft een unieke functie, afhankelijk van uw materiaal, toepassing en gewenste uitkomst.

Voordat u een afwerking kiest, moet u begrijpen wat de laser achterlaat. Zelfs precisievezelslasersystemen creëren een warmtebeïnvloede zone (HAZ) — een smalle band waarin de microstructuur van het staal verandert tijdens het snijden. Deze zone, meestal 0,1-0,5 mm breed afhankelijk van materiaaldikte en snijparameters, kan veranderde hardheid, restspanning of lichte verkleuring vertonen. Voor structurele toepassingen is de HAZ zelden een probleem. Voor onderdelen die kritisch zijn voor vermoeiing of esthetiek, worden deze effecten verholpen via nabewerking.

Ontdoveren en randafwerkingstechnieken

Lasersnijden levert opmerkelijk schone randen op in vergelijking met plasmasnijden of mechanisch snijden, maar 'schoon' betekent niet 'afgewerkt'. Scherpe hoeken kunnen nog steeds handen beschadigen tijdens het hanteren. Micro-krammen — kleine uitstulpingen van opnieuw gestold metaal — kunnen aan de onderzijde van de sneden blijven hangen. Definieer slak als deze gestolde slib die zich onderaan lasersneden vormt; dit is doorgaans het eerste wat bij nabewerking wordt aangepakt.

Volgens SendCutSend's afwerkingsgids , ontbramen elimineert scherpe randen en kleine bramen, waardoor onderdelen veiliger zijn om mee te werken en gemakkelijker in grotere constructies kunnen worden geïntegreerd. Hieronder staat wat elke methode oplevert:

- Lineair ontbramen: Een riemaangedreven borstelproces dat één zijde van grotere onderdelen gladmaakt. Verwijdert krassen en slakkenresten en bereidt oppervlakken voor op een volgende coating. Werkt het beste voor onderdelen waarvan de kortste as kleiner is dan 24 inch.

- Trommelen/trillafwerking: Keramisch slijpmiddel en harmonisch afgestemde trillingen verzachten randen van kleinere onderdelen. Levert consistentere resultaten op dan handmatige methoden. Verwijdert scherpe randen, maar maakt productiemarkeringen niet volledig onzichtbaar.

- Handmatig slijpen: Handgeholpen hoekslijpers of die-slijpers behandelen specifieke probleemgebieden. Onmisbaar wanneer er veel materiaal moet worden verwijderd of lasverbindingen moeten worden voorbereid.

- Scotch-Brite- of schuurblokjes: Voor lichte nabewerking verwijderen schuurblokjes kleine scherpe randen zonder noemenswaardig materiaal te verwijderen.

Een belangrijke overweging: ontbramen richt zich doorgaans op één oppervlak. Als uw toepassing gladde randen aan beide zijden vereist, dient u tweezijdige bewerking aan te geven of manuele nabewerking te plannen nadat de onderdelen zijn ontvangen. Voor assemblages die een strakke pasvorm vereisen, houd er rekening mee dat ontbramen een kleine hoeveelheid materiaal verwijdert — houd hiermee rekening bij uw tolerantieberekeningen.

Wanneer onderdelen na het snijden worden gebogen, wordt de kwaliteit van de randen kritiek. Bramen of slakken op buiglijnen kunnen barsten of inconsistente buighoeken veroorzaken. Juist ontbramen vóór het buigen zorgt voor schone, voorspelbare resultaten zonder materiaalfalen aan de gevormde randen.

Oppervlaktebehandelingsopties voor gesneden staal

Zodra de randen glad zijn, beschermen en verbeteren oppervlaktebehandelingen uw onderdelen voor hun beoogde omgeving. De keuze tussen opties hangt af van de vereisten voor corrosieweerstand, esthetische doelstellingen, dimensionele toleranties en budgetbeperkingen.

- Poedercoating: Elektrostatisch aangebracht droogpoeder dat onder warmte wordt gehard, creëert een uitzonderlijk duurzame afwerking. Volgens branchegegevens kan poedercoating tot 10 keer langer meegaan dan verf, terwijl het geen vluchtige organische stoffen bevat. Beschikbaar in mat, glanzend en structuurafwerkingen in diverse kleuren. Beste geschikte materialen: aluminium, staal en roestvrij staal die een elektrostatische lading kunnen vasthouden.

- Anodiseren: Creëert een gecontroleerde oxide laag die direct met aluminiumoppervlakken bindt. De geanodiseerde afwerking biedt superieure weerstand tegen corrosie, hitte en elektriciteit. Beschikbaar in doorzichtige of gekleurde varianten, inclusief levendige kleuren. Opmerking: anodiseren is alleen toepasbaar op aluminium, niet op staal; deze optie is daarom geschikt voor projecten met gemengde materialen waar beide metalen worden gesneden.

- Elektroplating: Zet zink, nikkel of chroom af op staaloppervlakken. Verzinken (verzinken) beschermt tegen corrosie in buitenlucht of industriële omgevingen. Nikkelen verbetert de slijtvastheid en geleidbaarheid. Beide methoden zijn geschikt voor toepassingen waarin lange levensduur onder extreme omstandigheden cruciaal is.

- Verf: Traditionele nat aangebrachte coatings blijven geschikt voor veel toepassingen. Juiste oppervlaktevoorbereiding — schurend borstelen gevolgd door reiniging met oplosmiddel — waarborgt hechting. Schilderen is goedkoper dan poedercoaten, maar biedt minder duurzaamheid en milieubestendigheid.

- Passivering: Chemische behandeling die de natuurlijke corrosieweerstand van roestvrij staal verbetert zonder een zichtbare coating toe te voegen. Verwijdert vrij ijzer van het oppervlak en bevordert de vorming van de beschermende chroomoxide laag.

Voor aluminium onderdelen die samen met uw stalen onderdelen zijn gezaagd met een laser, biedt geanodiseerd aluminium een uitstekende combinatie van duurzaamheid en esthetiek. Het anodiseringsproces creëert een oppervlak dat bestand is tegen krassen en tegelijkertijd kleuropties mogelijk maakt die niet te evenaren zijn met poedercoating op aluminium ondergronden.

Poedercoatingdiensten leveren over het algemeen de meeste toegevoegde waarde voor stalen onderdelen die blootstaan aan weer, chemicaliën of slijtage. De uitgeharde coating bindt mechanisch en chemisch aan het voorbereide staaloppervlak, waardoor een bescherming ontstaat die veel beter bestand is tegen brokken, krassen en UV-afbraak dan geverfde alternatieven.

Kwaliteitsinspectie en dimensionele verificatie

Voordat onderdelen uw bedrijf verlaten—of voordat u een levering van een leverancier accepteert—zorgt verificatie ervoor dat alles voldoet aan de specificaties. Kwaliteitsinspectie voor gelaserd staal omvat zowel dimensionele nauwkeurigheid als beoordeling van de oppervlaktekwaliteit.

Dimensionele verificatie omvat doorgaans:

- Schuifmaatmetingen: Controleer kritieke afmetingen aan de hand van tekeningen. Controleer gatdiameters, sleufbreedtes en totale onderdeelafmetingen op meerdere locaties.

- Matrijzencontroles: Go/no-go matrijzen controleren snel of gatmaten en sleufbreedtes binnen de tolerantiegrenzen vallen.

- CMM-inspectie: Voor precisie-kritische onderdelen bieden coördinatenmeetmachines uitgebreide dimensionale rapporten met een nauwkeurigheid tot op duizendsten van een inch.

- Optische comparators: Profielprojectoren leggen gesneden onderdelen over tekeningen met schaalverdeling om complexe contouren en positie van kenmerken te verifiëren.

Beoordeling van oppervlaktekwaliteit richt zich op verschillende aspecten:

- Loodrechtheid van snijkanten: Bij dikke materialen kan laser snijden een lichte afschuining vertonen. Controleer of de randhoek voldoet aan de eisen van de toepassing.

- Oppervlak ruwheid: Ra-metingen kwantificeren de kwaliteit van de randafwerking wanneer specificaties bepaalde oppervlakte-eigenschappen vereisen.

- Aanwezigheid van slak: Visuele inspectie identificeert eventueel resterend geheel verhard metaal op gesneden randen dat deburring heeft ontweken.

- Verkleuring door hitte: Roestvrij staal kan "warmtekleuring" vertonen naast sneden. Voor esthetische toepassingen moet deze oxidatie worden verwijderd door middel van bijten of mechanisch polijsten.

Het vaststellen van inspectiecriteria voordat de productie begint, voorkomt geschillen en herwerkzaamheden. Documenteer aanvaardbare toleranties voor kritieke afmetingen, geef oppervlakte-eisen aan en definieer wat een afkeurbare fout inhoudt. Voor productieloppen biedt statistische steekproeven — elk tiende of twintigste onderdeel controleren — kwaliteitszekerheid zonder elk stuk te hoeven inspecteren.

Nadat de nabewerking voltooid is en de kwaliteit geverifieerd, zijn uw lasergezaagde stalen onderdelen klaar voor montage of levering. Maar wat als lasersnijden niet de juiste keuze is voor uw specifieke project? Inzicht in hoe deze technologie zich verhoudt tot alternatieven zoals plasmasnijden en watersnijden helpt u de optimale methode te kiezen voor elke toepassing.

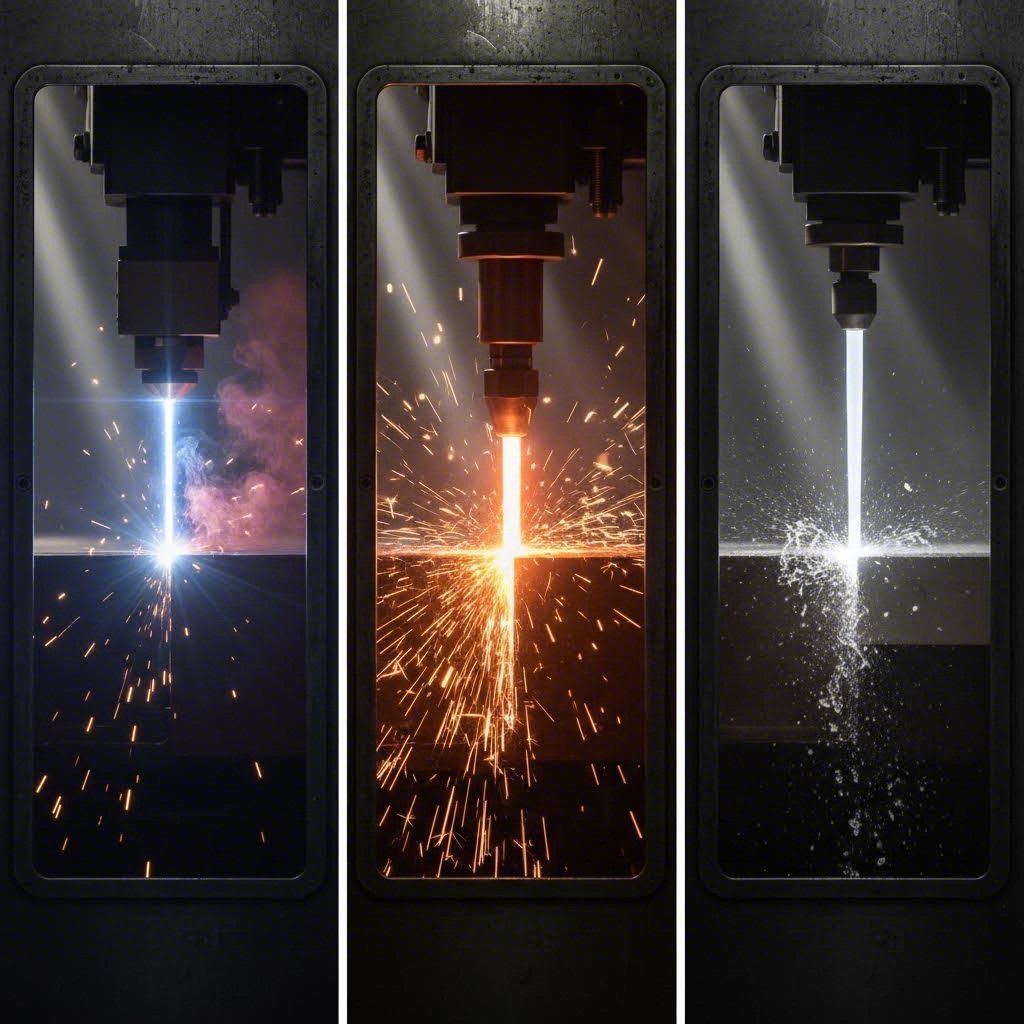

Kiezen tussen laser-, plasma- en waterstraalsnijden van staal

Uw onderdelen zijn ontworpen, uw materiaal is geselecteerd en u kent de eisen voor nabehandeling — maar hier is een vraag die duizenden euro's kan besparen of verspillen: is lasersnijden echt de juiste methode voor uw project? Het feit is dat lasertechnologie uitblinkt in veel situaties, maar in andere tekortschiet. Weten wanneer u moet overstappen op plasmasnijden of waterstraalsnijden, onderscheidt goed geïnformeerde fabrikanten vangenen die dure lessen leren.

Bekijk het zo: alle drie de technologieën snijden staal, maar het zijn fundamenteel verschillende gereedschappen. Volgens Het vergelijkende analyseverslag van Wurth Machinery , kan het verkeerde CNC-snijapparaat u duizenden kosten aan verspild materiaal en verloren tijd. Dat is geen marketingpraat — het weerspiegelt de echte gevolgen van verkeerd gekozen technologie.

Hier volgt een uitgebreide vergelijking om uw besluitvorming te ondersteunen:

| Factor | Laser snijden | Plasmasnijden | Waterjet Snijden |

|---|---|---|---|

| Precisie/tolerantie | ±0,1 mm tot ±0,25 mm; uitzonderlijke snijkantkwaliteit | ±0,5 mm tot ±1,5 mm; verbeterd met high-definition systemen | ±0,1 mm tot ±0,25 mm; uitstekend op dikke materialen |

| Snelheid van Knippen | Snelst op dunne materialen (<6 mm); vertraagt sterk bij dik plaatmateriaal | Snelst op middeldik tot dik plaatmateriaal (6 mm - 50 mm); 100+ IPM op 12 mm staal | Algemeen het langzaamst; 5-20 IPM afhankelijk van dikte |

| Diktebereik | Optimaal onder de 20 mm; mogelijk tot 60 mm met hoogvermogen systemen | 0,5 mm tot 50 mm en meer; uitstekend in het bereik van 6 mm - 50 mm | Virtueel onbeperkt; meestal 150 mm of meer op staal |

| Warmtebeïnvloede zone | Minimaal (0,1 - 0,5 mm); behoudt materiaaleigenschappen | Groter HAZ; kan de hardheid beïnvloeden bij gevoelige toepassingen | Geen thermische invloed; koud snijproces |

| Materiële verenigbaarheid | Geleidend en gedeeltelijk niet-geleidend; uitdagingen met sterk reflecterende metalen | Alleen geleidende metalen; geen kunststoffen, hout of glas | Universeel; snijdt vrijwel elk materiaal |

| Aanvankelijke investering | $150.000 - $500.000+ voor industriële systemen | $15.000 - $90.000 voor vergelijkbare capaciteit | $100.000 - $300.000+ bij typische installaties |

| Bedrijfskosten | Matig; elektriciteit en assistentgas zijn de belangrijkste verbruiksmiddelen | Laagst per inch gesneden; verbruiksmiddelen zijn goedkoop | Hoogst; abrasief granulaat zorgt voor aanzienlijke terugkerende kosten |

Laser versus Plasma-snijden voor Staalprojecten

Wanneer kiest u een industriele lasersnijder boven plasma — en vice versa? De keuze hangt vaak af van materiaaldikte, precisie-eisen en productievolume.

Volgens de fabricagegids van StarLab CNC voor 2025 domineren lasersnijden en plasmasnijden elk verschillende segmenten van staalbewerking. Vezellasers domineren het snijden van dunne materialen en behalen uitzonderlijke snelheden bij platen onder de 6 mm dikte. De schaalsnelheid neemt echter sterk af naarmate de materiaaldikte toeneemt, met dramatische vertragingen bij materialen boven de 25 mm dik.

Plasmasnijden keert deze vergelijking om. CNC-plasmatafels blinken uit in schaalsnelheid bij materialen van 0,5 mm tot 50 mm dik. Een krachtig plasmasysteem kan 12 mm zachtstaal snijden met snelheden van meer dan 100 inch per minuut — waardoor het de snelste optie is voor mediumdikke tot dikke metalen platen.

Houd rekening met de volgende selectiecriteria:

- Kies voor Laser wanneer: U precisielasersnijden nodig hebt met toleranties onder ±0,25 mm, ingewikkelde geometrieën met kleine details, schone snijkanten die minimale nabewerking vereisen, of productie van grote volumes dunne platen

- Kies voor plasma als: Materiaaldikte overschrijdt 12 mm, snelheid is belangrijker dan afwerking van de snijkant, budgetbeperkingen beperken investeringen in apparatuur, of u verwerkt voornamelijk constructiestaal en zwaar plaatmateriaal

Het precisieverschil verdient nadruk. Industriële lasersnijden levert bijna perfecte kwaliteit van de snijkant met minimale taper—essentieel voor onderdelen die zonder slijpen op elkaar passen. Moderne hoogwaardige plasmasystemen hebben het verschil aanzienlijk verkleind en bereiken bij veel toepassingen een kwaliteit die vergelijkbaar is met lasersnijden, terwijl ze een superieure snijsnelheid behouden. Maar voor toepassingen zoals steek- en nokverbindingen waar 0,1 mm uitmaakt, blijft laser de duidelijke keuze.

Kostenoverwegingen verrassen vaak eerste kopers. Volgens Tormach's technologievergelijking , plasmasnijders hebben een veel lagere instapbarrière dan lasersnijmachines. Een industriële lasersnijmachine die in staat is tot productiekwaliteit begint rond de $150.000, terwijl vergelijkbare plasmacapaciteit onder de $20.000 begint. Voor bedrijven die voornamelijk staal snijden met een dikte van meer dan 10 mm, levert plasma vaak een betere return on investment op.

Wanneer waterstralen beter presteren dan lasers

Waterstraaltechnologie werkt volgens geheel andere natuurkundige principes — en dat verschil creëert unieke voordelen die laser en plasma simpelweg niet kunnen evenaren.

Door gebruik te maken van een waterstraal onder hoge druk, vermengd met schurende granaatdeeltjes, eroderen waterstraalsystemen materiaal langs het geprogrammeerde pad bij drukken tot 90.000 PSI. Dit koude snijproces genereert geen warmte, waardoor de materiaaleigenschappen behouden blijven die door thermische methoden worden aangetast.

Volgens vergelijkende testgegevens is waterstraal het duidelijke keuzemoment wanneer:

- Hittebeschadiging moet worden vermeden: Geharde stalen, warmtebehandelde onderdelen en materialen die gevoelig zijn voor thermische vervorming profiteren van het koude proces van waterstraalsnijden. Geen warpen, geen veranderingen in hardheid, geen warmtebeïnvloede zones.

- Snijden van niet-metalen naast staal: Gemengde-materialen constructies die staal combineren met steen, glas, composieten of exotische legeringen kunnen op één machine worden bewerkt. Laser en plasma kunnen veel van deze materialen niet verwerken.

- Extreme dikte-eisen: Wanneer uw staalplaat dikker is dan 50 mm, behoudt waterstraalsnijden de kwaliteit terwijl laser moeite heeft en plasma grovere snijkanten produceert.

- Precisie bij dikke materialen: Laserprecisie neemt af bij dikke platen door divergentie van de straal. Waterstraalsnijden behoudt een nauwkeurigheid van ±0,1 mm ongeacht de dikte.

De afweging? Snelheid en kosten. Waterstraalsystemen werken met de laagste snelheden van de drie technologieën — meestal 5-20 inch per minuut, afhankelijk van het materiaal. Volgens branchecijfers , snijdt plasmasnijden van 25 mm staal ongeveer 3 tot 4 keer sneller dan waterstraal, met bedrijfskosten die ruwweg de helft bedragen per voet.

Het schurende granulaat dat nodig is voor het snijden van metaal, vormt een aanzienlijke terugkerende kostenpost. Gecombineerd met hogere initiële apparatuurkosten en complexer onderhoud, is waterstraalsnijden economisch vooral zinvol wanneer de unieke mogelijkheden ervan — koud snijden en universele materiaalverenigbaarheid — direct ten goede komen aan uw toepassing.

Hybride benaderingen voor complexe projecten

Dit is wat ervaren constructiebedrijven weten: het kiezen tussen technologieën is niet altijd een kwestie van dit of dat. Veel succesvolle bedrijven gebruiken meerdere snijmethoden en kiezen telkens het optimale gereedschap voor een specifieke taak.

Denk aan een complex project dat zowel dunne precisieonderdelen als dikke structurele platen vereist. Alles via een lasersnijmachine verwerken, verspilt machinecapaciteit op dik materiaal dat sneller kan worden bewerkt met plasma. Omgekeerd leidt het snijden van dun plaatstaal met plasma onnodig tot slechtere snijkantkwaliteit.

De hybride aanpak koppelt technologie aan taak:

- Laser voor precisieonderdelen: Beugels, montageplaten en onderdelen die nauwe toleranties en schone randen vereisen

- Plasma voor structurele elementen: Zwaar plaatmateriaal, versterkingsnokken en onderdelen waarbij snelheid belangrijker is dan afwerking

- Waterstraal voor speciale gevallen: Temperatuurgevoelige materialen, extreme diktes of snijden van gemengde materialen

Volgens branche-analyse beginnen veel bedrijven met één technologie en ontwikkelen zich naar twee om een breder scala aan werkzaamheden te kunnen uitvoeren. Plasma en laser combineren vaak goed: plasma verwerkt dik materiaal, terwijl laser precisie biedt bij dun plaatwerk. Het toevoegen van waterstraalcapaciteit vergroot de veelzijdigheid nog meer voor bedrijven die dienstverlenen aan uiteenlopende markten.

Voor bedrijven zonder meerdere intern aangeschafte systemen helpt het begrip van deze afwegingen bij het kiezen van de juiste leverancier voor elk project. Een metaalsnijdienst gespecialiseerd in industriële lasersnijden is misschien niet de beste keuze voor 40 mm plaat, zelfs als ze het technisch gezien wel kunnen verwerken. Wetend wanneer je werk moet doorsturen naar specialisten in plasma- of waterstraalsnijden, levert vaak betere resultaten op tegen lagere kosten.

Het beslissingskader komt uiteindelijk neer op het afstemmen van technologische mogelijkheden op projectvereisten. Snelheid, precisie, dikte, hittegevoeligheid, materiaalsoort en budget spelen allemaal een rol bij de optimale keuze. Nu u dit begrip heeft, bent u in staat om voor elke staalconstructie-uitdaging de juiste snijmethode of combinatie van methoden te kiezen.

Inkooppartners en strategieën voor projectoptimalisatie

U beheerst de technologie, kent de materiaalkeuze en weet precies welke afwerking uw onderdelen nodig hebben. Nu komt de uitdaging die zelfs ervaren ingenieurs regelmatig parten speelt: het vinden van de juiste fabricagepartner en het voorbereiden van uw project voor een vloeiende productie. Het verschil tussen een soepele productie-ervaring en wekenlang frustrerend over en weer komen vaak neer op hoe goed u zich voorbereidt voordat u uw eerste bestand instuurt.

Dit ontdekken veel mensen helaas te laat: niet alle lasersnijdiensten in mijn buurt leveren gelijkwaardige resultaten. Volgens de fabricage-analyse van Bendtech Group hebben online lasersnijplatforms de toegankelijkheid sterk verbeterd, waarbij de wereldmarkt in 2023 een waarde bereikte van 7,12 miljard USD en naar verwachting bijna verdubbelt tegen 2032. Maar deze toename aan opties maakt de keuze van leverancier nóg belangrijker—niet minder.

Of u nu een enkele beugel prototypeert of duizenden productieonderdelen gaat produceren, een gestructureerde aanpak voorkomt kostbare fouten en versnelt uw traject van ontwerp naar oplevering.

Beoordeling van de capaciteiten van lasersnijdiensten

Voordat u bestanden uploadt naar een metaalbewerkingsbedrijf in mijn buurt, moet u controleren of de leverancier daadwerkelijk kan leveren wat uw project vereist. Niet elk bedrijf verwerkt elk materiaal, elke dikte of tolerantiespecificatie. Het stellen van de juiste vragen vanaf het begin bespaart weken frustratie later.

Begin met het beoordelen van deze cruciale capaciteitsgebieden:

- Apparatuur en technologie: Werkt de zaak met vezel- of CO2-lasers? Welke vermogensniveaus zijn beschikbaar? Voor dun plaatmateriaal levert een 4 kW vezelsysteem uitstekende resultaten. Voor dik plaatwerk hebt u toegang nodig tot een vermogen van 10 kW of hoger, of alternatieve snijmethoden.

- Materiaalinventarisatie: Werkplaatsen die veelvoorkomende materialen zoals koolstofstaal, roestvrij staal en aluminium op voorraad hebben, kunnen opdrachten sneller uitvoeren dan werkplaatsen die speciale bestellingen vereisen. Vraag naar hun standaardvoorraad en doorlooptijden voor niet-voorraadmaterialen.

- Tolerantiecapaciteit: De precisie van lasersnijdiensten varieert sterk in haalbare toleranties. Productiewerkplaatsen kunnen doorgaans ±0,25 mm handhaven, terwijl gespecialiseerde leveranciers ±0,1 mm bereiken voor kritieke toepassingen.

- Secundaire bewerkingen: Kunnen ze buigen, lassen, poedercoaten of assembleren in eigen beheer? Het samenvoegen van bewerkingen bij één leverancier vereenvoudigt de logistiek en verantwoordelijkheid.

Kwaliteitscertificeringen bieden objectieve bevestiging van de mogelijkheden van een leverancier. Volgens Vereisten voor IATF 16949-certificering , leveranciers van automotive-kwaliteit moeten gedocumenteerde processen tonen voor kwaliteitsmanagement, risicobeoordeling van leveranciers en continue verbetering. Bij het inkopen van chassis-, ophangings- of structurele onderdelen voor automotive toepassingen, geeft IATF 16949-certificering aan dat een leverancier voldoet aan de strenge normen die de automobielindustrie stelt.

De reactietijd zegt veel over operationele capaciteit. Toonaangevende metaal laser snijdiensten bieden doorgaans offertes binnen 12-24 uur. Als u al dagen moet wachten op een eenvoudige offerte, bedenk dan hoe lang het zou kunnen duren om productieproblemen op te lossen. Voor toepassingen in de auto-industrie waarbij timing cruciaal is, tonen leveranciers zoals Shaoyi (Ningbo) Metal Technology hoe responsieve service eruitziet — een offertetermijn van 12 uur stelt een benchmark die serieuze fabrikanten zouden moeten halen.

Evalueer deze aanvullende selectiecriteria voordat u een keuze maakt:

- DFM-ondersteuning: Biedt de leverancier feedback op het gebied van ontwerp voor fabricage? Uitgebreide DFM-ondersteuning helpt om problemen op te sporen voordat het snijden begint, waardoor dure herwerking wordt voorkomen. Partners die tijd investeren in het beoordelen van uw ontwerpen, tonen zich toegewijd aan uw succes, en niet alleen gericht op het afhandelen van uw bestelling.

- Snelheid van prototyping: Voor productontwikkeling is de mogelijkheid tot snel prototypen van enorm groot belang. Sommige leveranciers leveren prototype-onderdelen binnen vijf dagen of minder, waardoor snelle iteratiecycli mogelijk worden die de ontwikkeltijdschema's sterk inkorten.

- Schaalbare productie: Uw partner voor prototyping is mogelijk niet geschikt als productiepartner. Controleer of de leverancier kan schalen van eenmalige samples naar geautomatiseerde massaproductie zonder kwaliteitsverlies of capaciteitsbeperkingen.

- Geografische overwegingen: CNC-lasersnijdiensten die dichter bij uw locatie zijn gevestigd, verlagen de verzendkosten en het risico op transportbeschadiging. Voor gespecialiseerde vaardigheden kan het echter zinvol zijn om samen te werken met verder gelegen leveranciers voor specifieke toepassingen.

Voorbereiding van ontwerpbestanden voor productiesucces

Uw fabricagepartner kan alleen produceren wat uw bestanden communiceren. Onduidelijke, onvolledige of verkeerd opgemaakte ontwerpbestanden leiden tot vertragingen, misverstanden en onderdelen die niet aan uw verwachtingen voldoen. Door bestanden correct voor te bereiden vanaf het begin, versnelt u de productie en vermijdt u kostbare herhalingen.

Volgens Xometry's DXF-voorbereidingsgids blijft het Drawing Interchange Format (DXF) de universele standaard voor bestanden voor lasersnijden. In 1982 gecreëerd als onderdeel van de eerste AutoCAD-release, zorgt de open-source aard van DXF voor compatibiliteit met vrijwel alle CAD-software en lasersnijsystemen.

Volg deze stapsgewijze checklist om productieklaar bestanden voor te bereiden:

- Kies het juiste bestandsformaat: Dien vectorbestanden in DXF-, AI-, SVG- of PDF-formaat in. Vermijd rasterafbeeldingen (JPG, PNG), omdat deze geen exacte snijbanen kunnen definiëren. DXF werkt universeel; AI en SVG zijn geschikt voor ontwerpgerichte workflows.

- Stel de juiste lijndiktes in: Definieer alle snijpaden als haarlijnen met een streekbreedte van ongeveer 0,1 mm. Dikkere lijnen verwarren de lasersoftware over de beoogde snijlocaties.

- Scheid bewerkingen per laag: Gebruik afzonderlijke lagen of kleurcodes om snij-, graveer- en etsbewerkingen te onderscheiden. Duidelijke scheiding van lagen voorkomt dure productiefouten.

- Behoud consistente eenheden: Houd u aan millimeters in uw ontwerp. Gemengde eenheden of onduidelijke schaling leiden tot onderdelen in verkeerde maten — een verrassend veelvoorkomende fout.

- Maak uw geometrie schoon: Verwijder dubbele lijnen, overlappende paden en losse constructie-elementen. De laser probeert alles in uw bestand te snijden — dubbele lijnen verdubbelen uw kosten voor dat onderdeel.

- Rekening voor kerf: Onthoud dat de laser 0,1-0,3 mm materiaalbreedte verwijdert. Pas sleufbreedtes en passende afmetingen dienovereenkomstig aan. Voeg bij nauw aansluitende constructies een speling van 0,1-0,2 mm toe aan sleuven.

- Controleer minimale onderdeelmaten: Gaten moeten gelijk zijn aan of groter zijn dan de materiaaldikte. Tekst moet een minimale hoogte van 3 mm hebben met lijnen die niet dunner zijn dan 0,5 mm. Elementen die kleiner zijn dan deze richtlijnen lopen risico op kwaliteitsproblemen.

- Houd rekening met nestefficiëntie: Hoewel veel buislasersnijdiensten en platte plaatbewerkers nesten automatisch afhandelen, verlaagt het ontwerpen van onderdelen die efficiënt inpakken de offerteprijzen.

- Voeg complete documentatie toe: Voeg tekeningen toe waarin het materiaaltype, de dikte, de hoeveelheid, toleranties en eventuele speciale eisen zijn gespecificeerd. Volledige informatie stelt in staat om nauwkeurig te offreren en voorkomt aannames.

- Verzoek DFM-review: Vraag uw leverancier voordat de productie begint de bestanden te controleren op fabricagebaarheid. Deze stap helpt problemen als onmogelijke geometrieën, te kleine elementen of een mismatch tussen materiaal en ontwerp op te sporen.

De keuze van software beïnvloedt de efficiëntie van uw werkvloer. Volgens sectoraanbevelingen zijn er verschillende programma's die uitblinken in het maken van laserklaar bestanden:

- Inkscape: Gratis, cross-platform en makkelijk te leren. Uitstekend voor eenvoudige 2D-ontwerpen.

- Fusion 360: Cloudgebaseerd met real-time samenwerking. Betaalde abonnementen beginnen rond de $70/maand, maar bieden uitgebreide CAD/CAM-integratie.

- Adobe Illustrator: Industriestandaard ontwerpsoftware voor $20,99/maand. Krachtig, maar vereist investering in opleiding.

- AutoCAD: De oorspronkelijke maker van DXF. Ideaal voor precisietechnische tekeningen en complexe assemblages.

Bij het gebruik van een online lasersnijdienst, maak gebruik van hun digitale validatietools. Volgens Productiegegevens van Bendtech Group integreren moderne platforms ontvalidering en productiefeedback rechtstreeks in de bestelworkflow. Deze geautomatiseerde controlesignalen onmogelijke geometrieën, te kleine onderdelen en materiaalmismatch voordat u definitief gaat produceren—waardoor kostbare herwerkingskosten op hoge-waarde materialen of grote productieruns worden voorkomen.

Optimaliseren voor prototyping en productieschaalvergroting

De reis van concept naar productie omvat verschillende fasen, elk met eigen prioriteiten. Het optimaliseren van uw aanpak per fase voorkomt verloren tijd en geld.

Prioriteiten bij snel prototypen:

Tijdens de ontwikkeling is snelheid belangrijker dan kosten per eenheid. U hebt fysieke onderdelen nodig om pasvorm, vorm en functie te valideren—niet perfect geoptimaliseerde productiekosten. Zoek leveranciers die een doorlooptijd van 5 dagen of sneller bieden voor prototypen. Deze mogelijkheid tot snelle iteratie verkort de ontwikkelcyclus aanzienlijk, zodat u meerdere ontwerpwijzigingen kunt testen voordat u investeert in productiegereedschap of grote materiaalbestellingen.

Voor de ontwikkeling van auto-onderdelen zijn partners die gespecialiseerd zijn in chassis-, ophangings- en structurele toepassingen vertrouwd met de unieke eisen die aan deze onderdelen worden gesteld. Toegang tot uitgebreide DFM-ondersteuning tijdens het prototyping onderschept problemen die later de productie zouden kunnen dwarsbomen—het is veel goedkoper om fouten in CAD op te lossen dan in gefabriceerde onderdelen.

Overwegingen bij opschaling naar productie:

Bij overgang naar seriematige productie verandert de economie. Nu worden de kosten per eenheid aanzienlijk belangrijker, en consistentie over duizenden onderdelen wordt kritiek. Beoordeel leveranciers op:

- Mogelijkheid tot geautomatiseerde productie: Handmatig hanteren beperkt de doorvoer en introduceert variabiliteit. Geautomatiseerde materiaalhantering en onbemand snijden zorgen voor een consistente hoge productiecapaciteit.

- Rijpheid van het kwaliteitssysteem: Productielooptijden vereisen statistische procesbeheersing, gedocumenteerde inspectieprocedures en traceerbare kwaliteitsregistraties. IATF 16949-certificering toont aan dat deze systemen aanwezig zijn.

- Capaciteitsplanning: Kan uw leverancier uw voorspelde volumes aan? Bespreek productieplanning, doorlooptijden en noodplannen voor vraagschommelingen.

- Kostenoptimalisatie: Volumeprijzen moeten werkelijke efficiëntiewinsten weerspiegelen, niet alleen kortingspercentages. Vraag hoe de leverancier de kosten per eenheid verlaagt via nestoptimalisatie, materiaalgebruik en procesefficiëntie.

Goede communicatiepraktijken maken het hele proces soepeler. Stel duidelijke contactpunten vast, definieer goedkeuringsprocedures en documenteer alle wijzigingen in specificaties. Overweeg bij complexe assemblages een kick-offvergadering om verwachtingen af te stemmen voordat de productie begint. De investering in voorafgaande communicatie levert rendement op in minder fouten en snellere oplossingen wanneer problemen zich voordoen.

Of u nu op zoek bent naar lasersnijdiensten voor een eenmalig project of langdurige productiepartnerschappen opzet, succes begint met voorbereiding. Door de mogelijkheden van uw leverancier te begrijpen, bestanden correct voor te bereiden en uw aanpak af te stemmen op de vereisten per projectfase, verandert gelasersneden staal van een productie-uitdaging in een betrouwbare concurrentievoordeel.

Veelgestelde vragen over gelasersneden staal

1. Hoeveel kost het om staal te laten lasersnijden?

De kosten van lasersnijden zijn vooral afhankelijk van de machine-uren in plaats van alleen het materiaal. Voorbereidingskosten variëren meestal tussen de €15 en €30 per opdracht, met een uurtarief van ongeveer €60. Belangrijke kostenfactoren zijn het type en de dikte van het materiaal, de totale snijlengte, het aantal piercings en de ontwerpproductiecomplexiteit. Bij bestellingen in grotere volumes kunnen de kosten per stuk tot 70% dalen, omdat de vaste voorbereidingskosten worden gespreid over meer onderdelen. Het kiezen van dunnere materialen wanneer dat structureel toelaatbaar is, en het vereenvoudigen van ontwerpen met minder ingewikkelde sneden, zijn de meest effectieve manieren om kosten te verlagen.

2. Kan een lasersnijder door staal heensnijden?

Ja, moderne vezel- en CO2-lasers snijden effectief door staal. Vezellasers presteren uitstekend bij dunne materialen onder de 20 mm, terwijl krachtige systemen (20 kW+) koolstofstaal tot 60 mm dik kunnen snijden. RVS wordt doorgaans tot 40 mm gesneden en aluminium bereikt ongeveer 30 mm met hoogwaardige apparatuur. De laserstraal smelt of verdampt het staal langs een geprogrammeerd pad, terwijl assistentiegassen het gesmolten materiaal wegblazen, wat schone, nauwkeurige randen oplevert met toleranties tot ±0,1 mm.

3. Hoe dik staal kan een 1000W laser snijden?

Een 1000 W lasersnijmachine kan koolstofstaal tot ongeveer 5 mm dik verwerken met kwalitatieve resultaten wanneer zuurstof wordt gebruikt als assistentiegas. Voor roestvrij staal met stikstof als assistentiegas kunt u schone sneden verwachten tot 3-4 mm. Hoewel de maximale snijdiepte iets hoger ligt, worden productiekwaliteitsresultaten met een consistente afwerking van de snijkanten binnen deze bereiken behaald. Hogere vermogens schalen hierop evenredig — een 3 kW-laser verwerkt 10 mm RVS, terwijl 6 kW-systemen 16 mm aankunnen voor betrouwbare dagelijkse productie.

4. Welke materialen kunnen niet worden gesneden op een lasersnijder?

Verschillende materialen zijn onveilig of ongeschikt voor lasersnijden. PVC geeft giftig chloorgas af wanneer het wordt verwarmd. Polycarbonaat en Lexan zorgen voor een slechte snijkwaliteit en geven tegelijkertijd schadelijke dampen af. Sterk reflecterende gepolijste metalen zoals koper en messing kunnen laserenergie terugkaatsen naar het snijkop, wat het risico op apparatuurschade vergroot — hoewel moderne vezellasers deze materialen beter aankunnen dan CO2-systemen. Materialen die halogenen bevatten, bepaalde kunststoffen en composieten met onbekende harssamenstelling moeten worden vermeden of geverifieerd bij uw fabricant.

5. Wat is het verschil tussen vezellaser en CO2-lasersnijden voor staal?

Vezellasers werken bij een golflengte van 1,06 µm, die staal efficiënter absorbeert, waardoor snijnsnelheden 2-5x hoger zijn bij dunne materialen en de bedrijfskosten 50-70% lager liggen. Ze presteren uitstekend bij diktes onder de 20 mm en verwerken reflecterende metalen zoals aluminium goed. CO2-lasers met een golflengte van 10,6 µm bieden superieure kwaliteit van de snijkant bij dikke platen boven de 25 mm, maar werken trager en hebben hogere onderhoudskosten ($1.000-2.000 per jaar tegenover $200-400 voor vezel). Voor de meeste plaatstaaltoepassingen onder de 20 mm biedt vezeltechnologie overtuigende voordelen.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —