Metaalsnijden met laser: wat bepaalt uw offerte werkelijk

Inzicht in metaal laser snijtechnologie

Hebt u zich ooit afgevraagd hoe fabrikanten die onmogelijk precieze metalen onderdelen maken die u overal ziet, van smartphones tot ruimtevaartuigen? Het antwoord ligt vaak in een van de meest transformatieve technologieën van de moderne productie. Voordat u een offerte aanvraagt of prijzen vergelijkt, geeft het begrijpen van hoe lasersnijden van metaal werkt u de kennis om slimme beslissingen te nemen over uw projecten.

Wat is Metaal Lasersnijden Precies

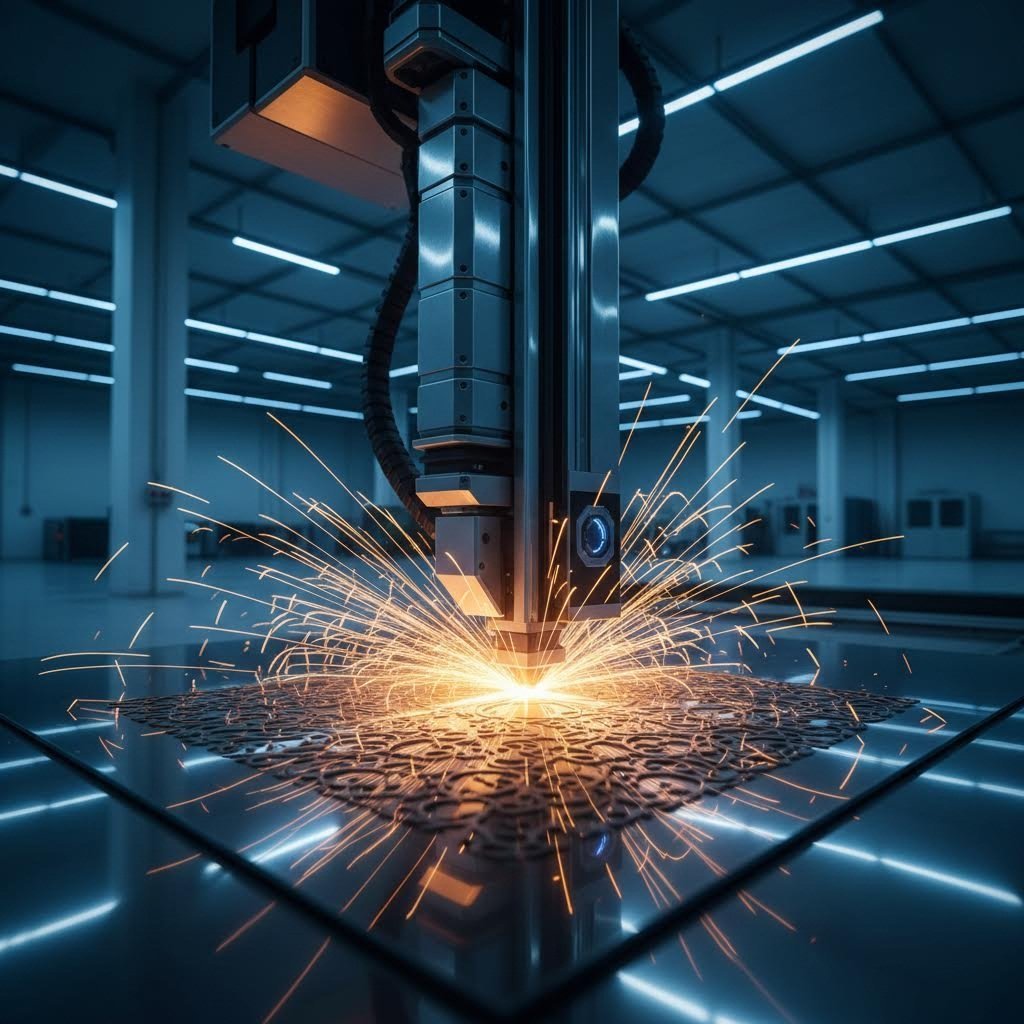

In wezen gebruikt een metaallasersnijder geconcentreerde lichtenergie om door staal, aluminium en andere metalen te snijden met opmerkelijke nauwkeurigheid. In tegenstelling tot traditionele snijmethoden die afhankelijk zijn van fysiek contact, maakt dit proces gebruik van een hoogvermogen laserstraal die wordt gestuurd via computergestuurde numerieke besturingssystemen (CNC) om exacte geprogrammeerde paden te volgen.

Laserknipsen is een thermisch proces waarbij een gefocuste laserstraal materiaal langs een geprogrammeerd pad smelt, verbrandt of verdampt, waardoor een rand met een hoogwaardige oppervlakteafwerking overblijft die minimale nabewerking vereist.

Deze technologie heeft de manier waarop industrieën metaalbewerking benaderen, revolutionair veranderd. Of u nu op zoek bent naar lasersgraveerdiensten in mijn buurt of complexe structurele onderdelen nodig hebt, het begrijpen van deze basis helpt u effectiever te communiceren met dienstverleners.

De wetenschap achter precisie metaalsneden

Hoe kan licht door vast metaal snijden? De natuurkunde is fascinerend maar eenvoudig. Volgens TWI Global , wordt de laserstraal gegenereerd door het stimuleren van lasermaterialen via elektrische ontladingen binnen een gesloten container. Deze energie wordt versterkt door interne reflectie totdat deze ontsnapt als een stroom coherentes monochromatische licht.

Dit gebeurt tijdens het lasersnijden van metaal:

- De geconcentreerde straal bereikt het metalen oppervlak bij temperaturen die boven het smeltpunt van het materiaal uitstijgen

- De intense hitte verlevendigt of verdampt het metaal onmiddellijk langs het snijpad

- Assistgassen (meestal zuurstof of stikstof) blazen het gesmolten materiaal weg

- Er blijft een schone, nauwkeurige snede over met minimale warmtebeïnvloede zones

Op haar smalste punt meet een laserstraal doorgaans minder dan 0,0125 inch (0,32 mm) in diameter. Snedebreedtes van slechts 0,004 inch (0,10 mm) zijn echter haalbaar, afhankelijk van de materiaaldikte. Deze precisie is de reden waarom lasersnijden van metaal de gouden standaard is geworden voor ingewikkelde ontwerpen.

Van lichtstraal naar afgewerkt onderdeel

Het begrijpen van de reis van digitaal ontwerp naar afgewerkt component maakt duidelijk waarvoor u precies betaalt wanneer u onderdelen bestelt. Het proces begint wanneer uw CAD-bestand wordt omgezet in CNC-instructies die de metaallaser geleiden langs exacte coördinaten.

Wanneer sneden moeten beginnen buiten de rand van het materiaal, wordt een perforatieproces gebruikt om te beginnen. Een gepulste laser met hoog vermogen creëert een insteekpunt—dit kan 5 tot 15 seconden duren om door een roestvrijstalen plaat van een halve inch dikte heen te branden, volgens industriële specificaties van TWI.

De volledige lasergesneden sequence verloopt snel zodra de perforatie is voltooid. Moderne systemen kunnen snelsneden bereiken van 100 tot meer dan 1.000 inch per minuut op dunne metalen platen, hoewel dikker materiaal langzamere, gecontroleerdere doorgangen vereist. Dit evenwicht tussen snelheid en precisie heeft direct invloed op zowel kwaliteit als kosten—een relatie die we in deze gids nader zullen onderzoeken.

Nu u begrijpt wat deze technologie daadwerkelijk doet, bent u beter toegerust om offertes te beoordelen, geïnformeerde vragen te stellen en te herkennen wanneer een leverancier hun vakwerk écht begrijpt of gewoon apparatuur bedient.

CO2 vs Vezel vs Nd YAG Lasersystemen uitgelegd

Hier is iets wat de meeste leveranciers van lasersnijdiensten u niet zullen vertellen: het type lasertechnologie dat ze gebruiken, heeft direct invloed op uw offerte, de kwaliteit van de onderdelen en de productietijd. Toch leggen concurrenten deze verschillen zelden uit. Als u begrijpt of uw project een CO2-, vezel- of Nd:YAG-lasersnijmachine voor metaal vereist, krijgt u meer onderhandelingsmacht en kunt u de juiste leverancier kiezen voor uw specifieke behoeften.

CO2-lasers en hun sterke punten

CO2-lasers zijn al decennia lang de werkhpaarden in de metaalsnijindustrie. Deze systemen gebruiken een gasmengsel voornamelijk samengesteld uit koolstofdioxide , stikstof en helium om hun snijstraal te genereren. Wanneer een elektrische stroom de stikstofmoleculen aanwakkert, geven zij energie door aan de CO2-moleculen, die vervolgens licht uitstralen in het infrarood spectrum met een golflengte van 10.600 nm.

Wat maakt een CO2-laser voor metaalsnijden bijzonder waardevol? Denk aan deze kenmerken:

- Uitstekende prestaties op dikkere materialen, met name zacht staal en roestvrij staal

- Superieure snijkwaliteit op materialen dikker dan 0,25 inch

- Veelzijdigheid bij zowel metalen als niet-metalen wanneer nodig

- Sneelsneden tot 1.200 mm/s op compatibele materialen

- Vermogens variërend van 30 W voor licht werk tot 400 W voor industriële toepassingen

CO2-systemen vereisen echter regelmatig onderhoud, inclusief vervanging van gassen buizen en spiegeljustering. Hun energie-efficiëntie ligt rond de 10-20%, wat hogere bedrijfskosten betekent in vergelijking met nieuwere technologieën. Voor projecten met sterk reflecterende metalen zoals koper of aluminium hebben CO2-lasers moeite zonder speciale coatings of behandelingen.

Waarom vezellasers de moderne werkplaatsen domineren

Begeef je naar een modern fabricagebedrijf vandaag de dag, en je zult waarschijnlijk vezellasersystemen aan het werk zien. Deze lasers voor metaalsnijden gebruiken glasvezel gedoteerd met zeldzame aardmetalen (meestal ytterbium) als versterkingsmedium, en produceren een golflengte van 1064 nm die metalen efficiënter absorberen.

De voordelen verklaren hun snelle adoptie in verschillende industrieën:

- Superieure prestaties op reflecterende metalen, waaronder aluminium, koper en messing

- Snijnsnelheden 2 tot 3 keer hoger dan CO2 bij dunne plaatmetalen

- Energie-efficiëntie van meer dan 30%, wat de bedrijfskosten sterk verlaagt

- Minimale onderhoudsbehoefte met levensduren tot 100.000 uur

- Compacte afmetingen, ideaal voor locaties met beperkte ruimte

- Extreem hoge precisie voor ingewikkelde ontwerpen

Bij de beoordeling van een plaatmetaal lasersnijmachine voor productiedoeleinden, biedt vezeltechnologie vaak de beste kostenefficiëntie. De laserstraal wordt gegenereerd en geleid via een geïntegreerd flexibel medium, waardoor betere aanvoer naar de doellocatie mogelijk is zonder de complexe spiegelsystemen die CO2-lasers vereisen.

Dat gezegd hebbende, hebben vezellasers beperkingen. Ze zijn voornamelijk ontworpen voor metaalbewerking en presteren slecht op niet-metalen materialen. De initiële investering in apparatuur is hoger dan bij CO2-systemen, hoewel lagere bedrijfskosten dit op termijn vaak compenseren. Voor hobbyisten die overwegen een metalen lasersnijmachine voor thuis te gebruiken, worden instapmodel vezelmarkeringssystemen steeds betaalbaarder, hoewel industriële snijmachines nog steeds een aanzienlijke investering vormen.

Nd:YAG-lasers voor gespecialiseerde toepassingen

Nd:YAG-lasers (neodym-ge dopeerd yttrium-aluminiumgraniet) beslaan een gespecialiseerde niche binnen het landschap van CNC-lasersnijden. Deze vastestofsystemen genereren gepulseerde laserstralen met een golflengte van 1,06 μm, waardoor ze bijzonder geschikt zijn voor toepassingen die uiterste precisie en gecontroleerde energieafgifte vereisen.

Volgens Technische vergelijking van STYLECNC , waarin Nd:YAG-systemen uitblinken waar andere technologieën tekort schieten:

- Micro-snijden met uitzonderlijke details op dunne materialen

- Productie van medische hulpmiddelen die chirurgische precisie vereisen

- Lucht- en ruimtevaartcomponenten met strikte tolerantie-eisen

- Verwerken van keramiek, kunststoffen en andere niet-metalen materialen naast metalen

- Toepassingen die gepulseerde werking vereisen voor minimale warmtebeïnvloede zones

De afwegingen? Nd:YAG-lasers hebben een lagere foto-elektrische omzettingsefficiëntie, waardoor de bediening duurder is. De kristalstaaf creëert interne temperatuurgradiënten tijdens bedrijf, wat het gemiddelde vermogen beperkt. Deze systemen vereisen ook complexer onderhoud, inclusief het vervangen van flitslampen, en hebben speciale optische paden nodig om goed te functioneren.

De juiste lasertechnologie kiezen

Uw projectvereisten moeten de technologiekeuze bepalen, niet alleen welk apparaat een leverancier toevallig bezit. Hieronder vindt u een uitgebreide vergelijking om uw beslissingen te ondersteunen:

| Factor | Co2 laser | Fiber Laser | Nd:YAG-laser |

|---|---|---|---|

| Materiële verenigbaarheid | Staal, roestvrij staal, hout, acryl, glas | Staal, aluminium, koper, messing, titaan | Metalen, keramiek, kunststoffen, speciale legeringen |

| Diktebereik | Tot 1" staal; uitstekend bij dikke materialen | Beste onder 0,5"; worstelt met zeer dikke materialen | Dunne materialen; precisiewerk onder 0,25" |

| Snelheid van Knippen | Matig (tot 1.200 mm/s) | Snelst (2-3 keer sneller dan CO2 op dunne metalen) | Trager; geoptimaliseerd voor precisie boven snelheid |

| Bedrijfskosten | Hoger (10-20% efficiëntie, regelmatig onderhoud) | Laagst (meer dan 30% efficiëntie, minimaal onderhoud) | Hoogst (complex onderhoud, vervanging van flitslamp) |

| Beste toepassingen | Zwaar staalsnijden, werkplaatsen met gemengde materialen | Hoge productievolume van metaal, reflecterende metalen | Medische apparatuur, lucht- en ruimtevaart, microsnijden |

| Levensduur | ~20.000 uur (vervanging van buis vereist) | ~100.000 uur | Variabel (afhankelijk van flitslampcycli) |

Wanneer u offertes aanvraagt voor lasersnijden van metaal, vraag dan aan leveranciers welke technologie ze zullen gebruiken voor uw project. Een bedrijf dat vezellasers gebruikt voor aluminiumwerk levert een snellere doorlooptijd en schonere snijkanten dan een bedrijf dat CO2-apparatuur afdwingt om reflecterende materialen te verwerken. Het begrijpen van deze verschillen verandert u van een passieve klant in een geïnformeerde partner in het productieproces.

Nu de basisprincipes van lasertechnologie behandeld zijn, betreft de volgende cruciale factor die invloed heeft op uw offerte de specifieke metalen die u snijdt en hun diktebeperkingen — variabelen die bepalen welk lasertype überhaupt geschikt is voor uw project.

Compatibele Metalen en Diktespecificaties

U hebt uw lasertechnologie geselecteerd—maar dit bepaalt eigenlijk of uw project slaagt of mislukt: het specifieke metaal dat u zaagt en de dikte ervan. Klinkt eenvoudig? De realiteit is genuanceerder. Elk metaal gedraagt zich anders onder die intense laserstraal, en de maximale dikte varieert sterk afhankelijk van materiaaleigenschappen en laserkracht. Het begrijpen van deze variabelen voordat u een offerte aanvraagt, bespaart u kostbare verrassingen en helpt u ontwerpen te optimaliseren voor zowel kwaliteit als budget.

Snijcapaciteit voor Staal en Roestvrij Staal

Staal blijft het meest verwerkte materiaal in metalen laserzaagprocessen, en terecht. Koolstofstaal absorbeert laserenergie efficiënt, waardoor schone sneden worden gerealiseerd met minimale complicaties. Het laserzagen van staal levert voorspelbare resultaten op binnen een breed scala aan diktes, waardoor het de referentie is waaraan andere materialen worden gemeten.

Volgens De dikterichtlijn voor zagen van HGTECH , dit kunnen verschillende vermogensniveaus presteren met koolstofstaal:

- 500W laser: Maximaal 6 mm dikte

- 1000 W laser: Maximaal 10 mm dikte

- 2000 W laser: Maximaal 16 mm dikte

- 3000 W laser: Maximaal 20 mm dikte

- 10.000 W+ lasers: Koolstofstaal tot 40 mm met glanzende snede bij 18-20 mm/s

Laserknipsen van roestvrij staal vereist meer vermogen voor gelijke diktes vanwege de reflecterende eigenschappen en chroomgehalte van het materiaal. Een 3000 W laser haalt maximaal 10 mm bij roestvrij staal, vergeleken met 20 mm bij koolstofstaal. Wanneer u echter roestvrij staal correct laserknipt, zijn de resultaten uitzonderlijk — schone snijkanten, minimale oxidatie en superieure corrosieweerstand in het afgewerkte onderdeel.

Materiaalkwaliteiten zijn hier van groot belang. Austenitische roestvrijstalen zoals 304 en 316 zijn populaire keuzes omdat ze een goede balans bieden tussen bewerkbaarheid en corrosieweerstand. Volgens Accurl's handleiding voor roestvrijstaal liggen de gebruikelijke snijtoleranties tussen ±0,1 mm en ±0,2 mm voor dunne materialen, en worden breder tot ±0,3 mm tot ±0,5 mm voor dikker materiaal. Deze specificaties hebben direct invloed op de haalbare precisie van uw eindproducten.

Werkzaamheden met reflecterende metalen

Hier wordt het interessant — en waar veel leveranciers moeite mee hebben. Reflecterende metalen zoals aluminium, koper en messing stellen unieke uitdagingen omdat ze laserenergie terugkaatsen vanuit de snijzone. Dit is niet alleen een efficiëntieprobleem; gereflecteerde stralen kunnen apparatuur beschadigen als ze niet correct worden beheerd.

Laserknipsen van aluminium is steeds haalbaarder geworden met vezellasertechnologie. De 1064 nm-golf-lengte van vezellasers wordt beter geabsorbeerd door aluminium dan de 10.600 nm-golflengte van CO2-systemen. Toch vereist het laserknipsen van aluminium hogere vermogensniveaus:

- 500W laser: Maximaal 2 mm aluminium

- 1000 W laser: Maximaal 3 mm aluminium

- 2000 W laser: Maximaal 5 mm aluminium

- 3000 W laser: Maximaal 8 mm aluminium

- 10.000 W laser: Legering van aluminium tot 40 mm

Koper en messing verergeren deze uitdagingen nog meer. Beide metalen hebben een uitstekende thermische geleidbaarheid—ze verdrijven warmte sneller dan de laser kan concentreren. Volgens MetalsCut4U verwerkt geavanceerde lasermetalen snijapparatuur koper effectief, maar verwacht maximale diktes van ongeveer 2-8 mm, afhankelijk van het vermogen.

Titaan neemt een unieke positie in. Ondanks dat het een van de sterkste metalen is, maakt zijn relatief lage thermische geleidbaarheid het verrassend geschikt voor lasersnijden van metaalplaten. De lucht- en ruimtevaartindustrie en de medische industrie zijn sterk afhankelijk van titaan lasersnijden voor onderdelen die een uitzonderlijke sterkte-gewichtsverhouding vereisen.

Richtlijnen voor materiaaldikte per metaalsoort

Gebruik bij het plannen van uw project deze richtlijnen om materiaalkeuzes af te stemmen op realistische dikteverwachtingen:

| Metaalsoort | 500W max. | 1000W MAX | 2000W Max | 3000W MAX | Beste lasertype |

|---|---|---|---|---|---|

| Koolstofstaal | 6mm | 10mm | 16mm | 20mm | CO2 of vezel |

| Roestvrij staal | 3mm | 5mm | 8mm | 10mm | Vezel wordt verkozen |

| Aluminium | 2mm | 3mm | 5mm | 8mm | Vezel vereist |

| Koper | 2mm | 3mm | 5mm | 8mm | Vezel vereist |

| Messing | 2mm | 3mm | 5mm | 8mm | Vezel vereist |

| Titanium | 3mm | 5mm | 8mm | 10mm | Vezel wordt verkozen |

Een cruciaal onderscheid dat vaak over het hoofd wordt gezien: maximale snijdikte is niet hetzelfde als kwalitatieve snijdikte. HGTECH merkt op dat wanneer u een glanzend, glad oppervlak nodig hebt, deze maximumwaarden met ongeveer 60% moeten worden verlaagd. Een 3000W laser kan 12mm roestvrij staal doorsnijden, maar om een kwalitatief hoogwaardig glanzend oppervlak te bereiken, dient u onder deze drempel te blijven.

Wanneer het selecteren van materialen voor uw project , houd rekening met de volgende belangrijke factoren:

- Tolerantie-eisen: Dunnere materialen geven nauwkeurigere toleranties (±0,1 mm vergeleken met ±0,5 mm voor dikke delen)

- Eisen aan kwaliteit van de snijkant: Reflecterende metalen vereisen mogelijk stikstof als assistentgas voor oxidevrije randen

- Plannen voor nabewerking: Sommige combinaties van materiaaldikte resulteren in randen die minimale nabewerking vereisen

- Budgetbeperkingen: Dikkere sneden vergen meer machine- en hogere energie, wat de kosten verhoogt

- Mogelijkheden van leveranciers: Niet alle bedrijven beschikken over lasers met hoog vermogen voor maximale diktes

Inzicht in deze materiaalspecifieke eigenschappen verandert de manier waarop u projectplanning aanpakt. In plaats van simpelweg "roestvrij staal" op te geven, kunt u nu gerichte vragen stellen over kwaliteiten, diktebeperkingen en verwachte toleranties — details die direct invloed hebben op zowel de nauwkeurigheid van de offerte als de kwaliteit van het eindproduct.

Nu de materiaalkeuze is besproken, hoe verhoudt lasersnijden zich tot alternatieve methoden zoals waterstraalsnijden, plasmasnijden of CNC-frezen? Het antwoord hangt volledig af van uw specifieke projecteisen.

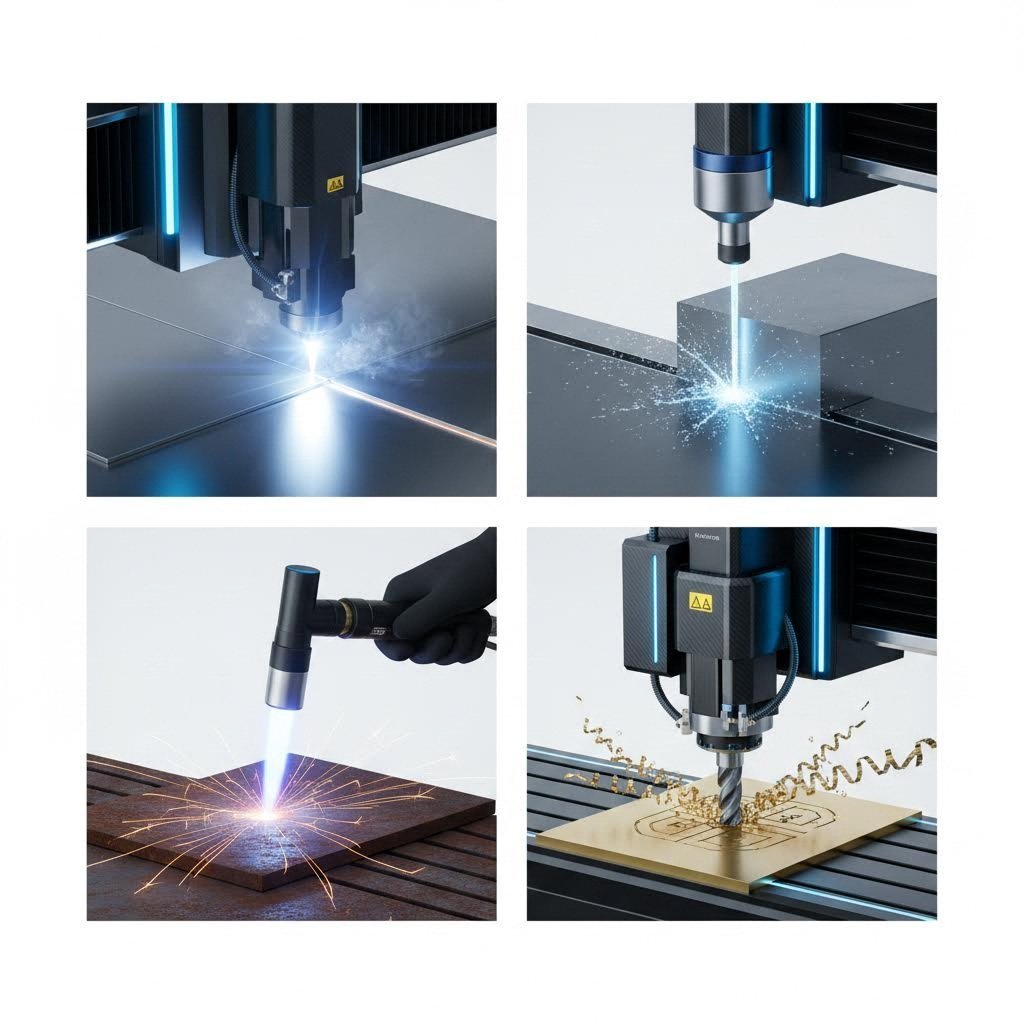

Lasersnijden vergeleken met waterstraal, plasma en CNC-methoden

Dus u weet dat u metaaldelen moet laten snijden, maar is lasersnijden daadwerkelijk de juiste keuze? Hier haken de meeste leveranciersites u in de steek. Ze noemen misschien 'laser versus plasma' in een kop, om vervolgens direct over te schakelen naar een offerteknop zonder iets nuttigs uit te leggen. Het is nu eenmaal zo dat elke snijtechnologie echt uitblinkt in specifieke situaties, en een verkeerde keuze kan u duizenden kosten aan herwerkzaamheden, verspild materiaal of minderwaardige resultaten.

Laten we eens bekijken wat er werkelijk toe doet bij het vergelijken van precisie lasersnijden met waterstraal, plasma en CNC-frezen — waarbij we de praktische factoren belichten die invloed hebben op de resultaten van uw project en uw eindbalans.

Laser versus waterstraal voor precisiewerk

Wanneer precisie bovenaan uw prioriteitenlijst staat, wordt de vergelijking tussen lasersnijden en waterstraalsnijden interessant. Beide technologieën bieden uitzonderlijke nauwkeurigheid, maar bereiken dat op fundamenteel verschillende manieren — en die verschillen zijn belangrijk voor uw specifieke toepassing.

Een metaalsnijlaser gebruikt geconcentreerde lichtenergie, die temperaturen bereikt die het materiaal onmiddellijk verdampen langs geprogrammeerde paden. Volgens De tests van Wurth Machinery levert lasersnijden de nauwkeurigste toleranties van alle thermische snijmethoden:

- Precisietoleranties tot ±0,001" bij dunne materialen

- Uitzonderlijk schone snijkanten die minimale nabewerking vereisen

- Superieure prestaties voor ingewikkelde ontwerpen en kleine gaten

- Beste resultaten bij materialen onder de 0,25" dikte

Waterstraalsnijden hanteert een volledig andere aanpak. Water onder hoge druk (tot 90.000 PSI), vermengd met slijpvaste deeltjes, erodeert het materiaal langs het snijpad. Dit koudsnijproces elimineert warmtegevoelige zones volledig — een cruciaal voordeel voor bepaalde toepassingen:

- Geen thermische vervorming of verharding van het materiaal

- Snijdt vrijwel elk materiaal, inclusief steen, glas en composieten

- Behoudt de materiaalintegriteit bij warmtegevoelige legeringen

- Toleranties meestal rond ±0,005" tot ±0,01"

Hier is de eerlijke afweging: waterstraalsystemen werken met 5-20 inch per minuut, terwijl lasersnijtechnologie op vergelijkbare materialen snelheden van meer dan 100 inch per minuut haalt. Voor productie in grote volumes vertaalt dit snelheidsverschil zich direct naar kosten per onderdeel. Toch wordt waterstraling de enige levensvatbare optie wanneer u absoluut geen warmte in het werkstuk mag introduceren—denk aan lucht- en ruimtevaartcomponenten of voorverharde gereedschapsstaalsoorten.

Wanneer plasmasnijden meer zinvol is

Op zoek naar "plasmasnijden in mijn buurt" in plaats van lasersnijdiensten? Dan zit u misschien op het juiste spoor. Plasmasnijden maakt gebruik van een versnelde straal geïoniseerd gas die temperaturen tot 45.000°F bereikt om door geleidende metalen te snijden. Hoewel het plasmasnijden niet over de chirurgische precisie van laser beschikt, is het superieur in specifieke toepassingen waar snelheid en kostenefficiëntie het belangrijkst zijn.

Volgens StarLab CNC's gids voor 2025 , biedt plasmasnijden overtuigende voordelen voor de juiste projecten:

- Snelsneden van meer dan 100 inch per minuut op 0,5" staal

- Uitstekende prestaties op materialen van 0,018" tot 2" dik

- Bedrijfskosten ongeveer 40-60% lager dan laser per voet gesneden

- Complete plasmasystemen vanaf ongeveer $90.000 tegenover $195.000+ voor vergelijkbare waterstraalsystemen

- Superieure afschuiningmogelijkheden voor lasvoorbereiding

De diktevergelijking is bijzonder veelzeggend. Terwijl lasersnijden sterk vertraagt bij materialen dikker dan 0,25", behoudt plasma constante snijdsnelheden tot en over 1" staal heen. Voor de fabricage van constructiestaal, zware apparatuurproductie of scheepsbouw biedt plasma ongeëvenaarde waarde.

Hoe zit het met de kwaliteit van de snijkant? Moderne hoogwaardige plasma-systemen hebben het verschil aanzienlijk verkleind. Volgens industriële tests levert HD-plasma een kantkwaliteit die concurrerend is met lasersnijden bij materialen dikker dan 0,25" en snijdt daarbij aanzienlijk sneller. Toleranties van ±0,010" tot ±0,015" voldoen aan de meeste structurele en industriële toepassingen, hoewel ze niet kunnen tippen aan de precisie van ±0,001" die lasersnijden biedt bij dun plaatwerk.

CNC-frezen versus lasersnijden voor uw project

CNC-frezen neemt in het metaalsnijden een geheel andere positie in. In plaats van thermisch of erosief snijden gebruikt frezen roterende snijgereedschappen om materiaal fysiek te verwijderen — een substractief bewerkingsproces dat unieke mogelijkheden biedt, maar ook reële beperkingen kent.

Een cnc-lasersnijder voor metaal is uitzonderlijk geschikt voor 2D-profielsnijden met buitengewone snelheid en kantkwaliteit. CNC-frezen daarentegen maakt operaties mogelijk die lasers simpelweg niet kunnen uitvoeren:

- Driedimensionale contouren en complexe oppervlaktebewerking

- Draad maken, tap maken en precisie gaten boren

- Zakken en holtes maken met variabele diepte

- Gelijktijdige bewerking van meerdere onderdelfeatures

Volgens Vergelijking van technieken van James Manufacturing , biedt CNC-bewerking ongeëvenaarde veelzijdigheid — van eenvoudige sneden tot complexe 3D-vormen — waardoor het zeer geschikt is voor zowel prototyping als productie. Snelheid en kosten zijn echter een nadeel bij uitsluitend 2D-snijtoepassingen waarbij laser- of plasmasnijden voldoende zou zijn.

De keuze komt vaak neer op de projectvereisten. Hebt u ingewikkelde 2D-patronen in plaatstaal nodig? Laser wint op snelheid en precisie. Hebt u 3D-contouren, schroefdraaden of complexe geometrieën in één opspanning nodig? Dan wordt CNC-frezen essentieel. Veel geavanceerde onderdelen vereisen eigenlijk beide technologieën achter elkaar.

Volledige vergelijking van snijmethoden

Nu alle vier methoden zijn onderzocht, volgt hier de uitgebreide vergelijking die u helpt om de juiste technologie te koppelen aan uw projectvereisten:

| Factor | Laser snijden | Waterjet Snijden | Plasmasnijden | Cnc routen |

|---|---|---|---|---|

| Precisietolerantie | ±0,001" tot ±0,005" | ±0,005" tot ±0,01" | ±0,010" tot ±0,015" | ±0,001" tot ±0,005" |

| Diktebereik | Beste resultaten onder 0,5"; max. ~1" | Tot 12"+ elke materiaalsoort | 0,018" tot 2"; uitstekend bij 0,5-1,5" | Wisselend; meestal onder de 4" |

| Kwaliteit van de randafwerking | Uitstekend; minimale nabewerking | Goed; glad maar kan nabewerking vereisen | Goed met HD; kan slijpen vereisen | Uitstekend met de juiste gereedschappen |

| Hittevervorming | Minimale Warmteinvloedszone | Geen (koud snijden) | Matig; bredere HAZ | Geen (mechanisch proces) |

| Kosten per onderdeel (dun) | Laag tot matig | Matig tot hoog | Laag | Matig tot hoog |

| Kosten per onderdeel (dik) | Hoog (langzaam snijden) | Matig | Laag | Matig |

| Snelheid van Knippen | Snel bij dunne materialen; traag bij dikke materialen | Traag (5-20 ipm) | Snel (meer dan 100 IPM op 0,5" staal) | Matig; afhankelijk van de bewerking |

| Ideale Toepassingen | Elektronica, medische toepassingen, precisieonderdelen, fijne werkzaamheden op dunne materialen | Lucht- en ruimtevaart, warmtegevoelige materialen, steen, glas | Constructiestaal, zwaar materieel, HVAC, scheepsbouw | 3D-onderdelen, complexe vormen, schroefdraadprofielen |

Uw technologiekeuze maken

Na bestudering van alle vier methoden blijkt dat de "beste" snijtechnologie volledig afhangt van uw specifieke projectvariabelen. Houd rekening met de volgende beslissingsfactoren:

Kies precisielasersnijden wanneer:

- U werkt met dunne plaatmetalen met een dikte van minder dan 0,25"

- Intricaten ontwerpen vereisen strakke toleranties

- Schone randen zonder secundaire nabewerking zijn vereist

- Productiehoeveelheden rechtvaardigen de bedrijfskosten

Kies waterstraalsnijden wanneer:

- Hittebeïnvloede zones zijn onaanvaardbaar

- Niet-metalen of warmtegevoelige legeringen zagen

- Materiaalintegriteit moet volledig behouden blijven

- Dikke materialen zagen waarbij laser moeite heeft

Kies voor plasma als:

- Dikke geleidende metalen verwerken (0,5"+ staal)

- Snelheid en kostenefficiëntie wegen zwaarder dan precisiebehoeften

- Structurele of industriële toepassingen vereisen geen strakke toleranties

- Budgetbeperkingen maken lagere bedrijfskosten aantrekkelijker

Kies CNC-frezen wanneer:

- Driedimensionale kenmerken zijn vereist

- Onderdelen moeten worden voorzien van schroefdraad, verzinkt of precisieboorgaten

- Complexe geometrieën overschrijden de mogelijkheden van 2D-snijden

- Afwerking in één opspanning vermindert de handlingkosten

Veel fabrieken gebruiken meerdere technologieën, precies omdat geen enkele methode alles optimaal kan verwerken. Bij het beoordelen van leveranciers kunnen partijen die meerdere snijmogelijkheden aanbieden, vaak de beste aanpak adviseren voor uw specifieke project — in plaats van uw eisen te forceren in hun enige beschikbare technologie.

Inzicht in deze technologische afwegingen stelt u in staat betere vragen te stellen en te herkennen wanneer een offerte de juiste methode weerspiegelt voor uw project. Naast snijtechnologie is er echter nog een ander onderscheid dat aanzienlijk invloed heeft op zowel capaciteit als kosten: het verschil tussen plaatwerk- en buis-snijdiensten.

Plaatwerk Snijden versus Buis Snijdiensten

Hebt u zich ooit afgevraagd waarom sommige lasersnijders 'plaatssnijden' en 'buislassen' als volledig losstaande diensten vermelden? Er is een reden voor deze scheiding — en het begrijpen ervan helpt u om nauwkeurige offertes aan te vragen en de juiste leverancier te kiezen voor uw project. Dit zijn geen uitwisselbare processen met kleine verschillen. Ze vereisen fundamenteel verschillende apparatuur, programmeeraanpakken en expertise.

Basisprincipes van vlak plaatssnijden

Wanneer u denkt aan traditioneel lasersnijden van plaatmetaal, stelt u zich platte plaatverwerking voor. Het materiaal ligt stil op een snijbed terwijl het laserhoofd langs geprogrammeerde paden beweegt. Deze eenvoud is eigenlijk een groot voordeel — onderdelen blijven binnen de plaat behouden waaruit ze zijn gesneden, ongeacht dikte, materiaalsoort of de complexiteit van de verkregen geometrieën.

Een lasersnijder systeem voor plaatmetaal richt zich op tweedimensionaal profielsnijden met opmerkelijke efficiëntie. Het proces volgt een eenvoudige werkwijze:

- Platte platen worden op de snijtafel geladen (handmatig of via geautomatiseerde laders)

- De laserkop beweegt langs de X- en Y-as volgens CNC-geprogrammeerde paden

- Gesneden onderdelen blijven genest binnen het moederblik totdat de verwerking is voltooid

- Afgeronde onderdelen worden gescheiden van het resterende plaatmateriaal (skelet)

- Secundaire bewerkingen zoals buigen of afwerken volgen indien nodig

Materiaaloptimalisatie bij plaatwerk is sterk afhankelijk van nestelalgoritmen — software die alle onderdelen positioneert en roteert om het materiaalgebruik te maximaliseren. Deze algoritmen plaatsen onderdelen zo dicht mogelijk bij elkaar, waardoor er minimaal afval overblijft en er meer componenten per plaat passen. Voor productie in grote oplagen kan geavanceerd nestelen de materiaalkosten met 15-25% verlagen ten opzichte van inefficiënte lay-outs.

De laserplaatbewerkingsmethode werkt uitzonderlijk goed voor beugels, panelen, behuizingen, pakkingen en vrijwel elk vlak onderdeel. Als uw project onderdelen omvat die beginnen als platte profielen — ook al worden ze later tot driedimensionale vormen gebogen — dan is plaatbewerking uw uitgangspunt.

Uitleg over buis- en pijplasersnijden

Hier wordt het aanzienlijk complexer. Volgens Technische analyse van BLM Group is het eerste wat buislasersnijdiensten onderscheidt dat het materiaal tijdens het gehele proces in beweging is. Dit fundamentele verschil heeft grote gevolgen voor zowel betrouwbaarheid als productiviteit.

Een lasersnijmachine voor plaatwerk houdt de werkstukken stilstaand. Buisinstallaties daarentegen moeten cilindrische of geprofileerde materialen continu roteren en vooruitbewegen door de snijzone. Dit creëert unieke technische uitdagingen:

- Dunne, flexibele buizen tendens hebben om te buigen en vast te lopen zonder juiste geleiding, waardoor het risico op onderbrekingen toeneemt

- Zware buizen spanning toepassen via schokken en trillingen, wat mechanische robuustheid vereist

- Variabele profielen vereisen automatische aanpassing van het laservermogen voor een constante snijkwaliteit

- Lassenaden vereisen vermogenscompensatie waar de dikte niet constant is

De verscheidenheid aan buisprofielen voegt een extra laag complexiteit toe. Buizenlasersnijdiensten behandelen veel meer dan alleen eenvoudige ronde buizen. Moderne systemen verwerken:

- Ronde buizen: Het oorspronkelijke profiel voor buizensnijden — constante straal vereenvoudigt programmering

- Vierkante buizen: Vereisen hoekcompensatie en zorgvuldig vermogensbeheer bij overgangen van vlak naar hoek

- Rechthoekige buizen: Vergelijkbaar met vierkant, maar met variërende wandafstanden die de snijparameters beïnvloeden

- Open profielen: C-profielen, hoeken en constructievormen met complexe geometrieën

- Profielen met variabele dikte: Profielen waarbij wanddiktevariaties dynamische aanpassing van het laservermogen vereisen

BLM Group merkt op dat elk profiel en elke vorm uitdagingen met zich meebrengt voor een correct beheer — van laden en hanteren tot het correct instellen van het laservermogen voor consequent hoogwaardige sneden. De driedimensionaliteit van buizen maakt compacte onderlinge rangschikking van onderdelen ingewikkelder dan bij plaatnesting, vooral wanneer de onderdelen sterk van elkaar verschillen. Veel meters materiaal kunnen worden bespaard door van een matige oplossing naar een optimale oplossing te evolueren.

Een unieke mogelijkheid bij buislassen: 3D-schuine snede. Dit houdt in dat de laserstraal tijdens het snijden gekanteld wordt ten opzichte van het buisoppervlak om afgeschuinde gaten, hellende randen en nauwkeurige verbindingen tussen buizen te maken. Deze kenmerken vereenvoudigen latere laswerkzaamheden, maar vereisen geavanceerde programmering en machinebesturing.

Typische toepassingen per diensttype

Begrijpen welke dienst van toepassing is op uw project begint met het herkennen van gangbare toepassingen voor elk:

Toepassingen van lasersnijden van plaatstaal:

- Behuizingen en chassisonderdelen voor elektronica

- Carrosseriedelen en constructiebeugels voor de auto-industrie

- Architectonische panelen en siermetaalwerk

- Onderdelen en fittingen voor HVAC-kanalen

- Behuizingen voor medische apparatuur en blanke chirurgische instrumenten

- Bordjes en onderdelen voor displays

- Bescherming en afdekkingen voor industriële machines

Toepassingen van buislasersnijden:

- Meubelkarkassen en constructiesteunen

- Auto-exhaustsystemen en rollages

- Architecturale leuningen en constructiekaders

- Kaders voor fitnessapparatuur

- Onderdelen voor landbouwmachines

- Fiets- en motorframes

- Industriële transportsystemen en materiaalverwerkingsapparatuur

Gecombineerde plaat- en buisdiensten

Veel praktijkprojecten passen niet duidelijk in één categorie. Stel u voor dat u een stalen kader voor apparatuur ontwerpt—u hebt mogelijk laser gesneden buisprofielen nodig voor het structurele skelet, plus plaatmateriaalpanelen voor behuizingszijden, bevestigingsplaten en toegangsdeuren. Hier wordt begrip van beide diensten waardevol.

Volledige fabricagewerkstromen integreren vaak meerdere bewerkingen naast alleen snijden:

- Buigen en vormgeven: Platte plaatdelen moeten vaak met een persbreuk in driedimensionale vormen worden gevouwen

- Lassen en montage: Gesneden buisprofielen en plaatonderdelen worden samengevoegd tot complete structuren

- Oppervlakteafwerking: Poedercoaten, schilderen of plateren beschermt en verfraait voltooide assemblages

- Inbrengen van bevestigingsmateriaal: PEM-moeren, -bouten en -afstandsstukken worden in gelaserde gaten geplaatst

- Kwaliteitscontrole: Afmetingsverificatie zorgt ervoor dat onderdelen voldoen aan de specificaties

Leveranciers die zowel plaat- als buigtechnieken onder één dak aanbieden, kunnen deze bewerkingen efficiënter coördineren dan wanneer het werk wordt verdeeld over meerdere leveranciers. Zij begrijpen hoe buisverbindingen aansluiten op plaatbevestigingspunten, hoe snijtoleranties zich door de assemblage heen optellen, en hoe de gehele werkstroom geoptimaliseerd kan worden in plaats van alleen afzonderlijke bewerkingen.

Wanneer u offertes aanvraagt voor projecten die beide soorten diensten vereisen, dient u potentiële leveranciers te vragen naar hun geïntegreerde mogelijkheden. Een bedrijf dat platen snijdt maar buiswerkzaamheden uitbesteedt — of omgekeerd — veroorzaakt vertragingen bij het overdragen van werk, communicatiekloven en mogelijke tolerantie-opstapelingsproblemen, wat zowel de planning als de kwaliteit beïnvloedt.

Nu de soorten diensten duidelijk zijn, betreft de volgende factor die invloed heeft op uw offerte iets wat volledig onder uw controle staat: hoe goed u uw ontwerpbestanden voorbereidt en de richtlijnen voor laserklare tekeningen opvolgt.

Ontwerprichtlijnen en bestandsvoorbereiding

Hier is een frustrerende realiteit: uw ontwerp kan technisch uitstekend zijn, maar volledig ongeschikt voor lasersnijden. De meeste dienstverleners vermelden ergens op hun website "ontwerprichtlijnen" — en laten u daarna raden wat er werkelijk toe doet. De waarheid? Juiste bestandsvoorbereiding en optimalisatie van het ontwerp kunnen uw offerte met 20-30% verlagen, terwijl de kwaliteit van de onderdelen sterk verbetert. Laten we die kennisachterstand opvullen met concrete informatie die daadwerkelijk helpt.

Bestandsformaten en voorbereidingsvereisten

Voordat een laser metaal raakt, moet uw ontwerp worden omgezet in machineleesbare instructies. Niet alle bestandsformaten zijn gelijkwaardig, en het indienen van het verkeerde type zorgt voor vertragingen, herzieningsrondes en mogelijk hogere kosten.

Volgens de ontwerpgids voor plaatbewerking van Xometry is het begrijpen van het verschil tussen raster- en vectorbestanden fundamenteel. Lasersnijmachines vereisen vectorafbeeldingen — wiskundige beschrijvingen van lijnen en curves — in plaats van op pixels gebaseerde rasterafbeeldingen. Een foto van uw onderdeel werkt niet; u hebt echte CAD-geometrie nodig.

Geaccepteerde bestandsformaten voor het lasersnijden van metalen platen zijn doorgaans:

- DXF (Drawing Exchange Format): De industrienorm voor 2D-snijschema's — universeel compatibel over alle CAD-systemen

- DWG (AutoCAD-tekening): Natuurlijk AutoCAD-formaat met volledige ondersteuning voor lagen en entiteiten

- STEP/STP: 3D-modelformaat dat handig is wanneer onderdelen buigen of secundaire bewerkingen vereisen

- AI (Adobe Illustrator): Vectorformaat dat populair is voor decoratieve of artistieke lasersnijonderdelen

- PDF: Acceptabel wanneer geëxporteerd als vectorafbeelding uit CAD-software

Bestandsoptimalisatie is belangrijker dan het kiezen van een formaat. Xometry benadrukt het verwijderen van overtollige informatie—constructielijnen, afmetingen, dubbele geometrie en annotatielagen—voordat het bestand wordt ingediend. Tekst moet worden omgezet naar contouren of paden, omdat lettertypen niet tussen systemen worden overgedragen. Deze ogenschijnlijk kleine problemen zorgen voor vertragingen bij offertes en programmeerfouten die de kosten doen oplopen.

Een veelgemaakte fout? Schaalafwijkingen. Een onderdeel dat in inches is getekend maar als millimeters wordt geïnterpreteerd, komt 25 keer kleiner aan dan verwacht. Controleer altijd de eenheden en voeg een referentiemaat toe die uw leverancier kan controleren.

Ontwerpregels voor optimale snijkwaliteit

Het begrip kerfbreedte verandert de manier waarop u ontwerpt voor lasersnijden. De kerf—het materiaal dat tijdens het snijproces wordt verwijderd—ligt doorgaans tussen 0,1 mm en 1,0 mm, afhankelijk van de materiaaldikte en laserinstellingen, volgens De beste-praktijkenhandleiding van MakerVerse .

Waarom is dit belangrijk? Als u een 10 mm gat nodig hebt, tekent u geen 10 mm cirkel. De laser verwijdert materiaal langs dat pad, waardoor het werkelijke gat iets groter wordt. Precisie snijden van plaatstaal met een laser vereist kerfcompensatie—hetzij toegepast door uzelf of uw leverancier.

Kritieke ontwerpspecificaties om te volgen:

- Minimale onderdeelgrootte: Over het algemeen 1-2x de materiaaldikte voor betrouwbaar snijden

- Afstand gat tot rand: Houd minimaal 1,5x de materiaaldikte aan om scheuren of vervorming te voorkomen

- Afstand tussen sneden: Plaats snijgeometrie op minstens 2x de plaatdikte uit elkaar om vervorming te voorkomen

- Minimale gatdiameter: Meestal gelijk aan of groter dan de materiaaldikte

- Tabbreedte voor vastgehouden onderdelen: Minstens 2x de materiaaldikte voor onderdelen die tijdens het snijden verbonden blijven

Maattoleranties geven de toegestane afwijking aan in uw eindproduct. Voor gelaserd aluminium en andere metalen variëren de gebruikelijke toleranties van ±0,1 mm tot ±0,2 mm bij dunne materialen, en worden breder van ±0,3 mm tot ±0,5 mm bij dikker materiaal. Deze specificaties moeten uw ontwerpbeslissingen bepalen — specificeer geen tolerantie van ±0,05 mm voor kenmerken die met lasersnijden simpelweg niet haalbaar zijn.

Vermijding van gangbare ontwerpfouten

Zelfs ervaren ingenieurs leveren ontwerpen in met fouten die de kosten verhogen of de kwaliteit in gevaar brengen. Hieronder staan de fouten die leveranciers steeds opnieuw tegenkomen:

Gaten te dicht bij de rand: MakerVerse merkt op dat wanneer gaten te dicht bij de rand worden geplaatst, de kans op scheuren of vervorming van het gat groter is — vooral als het onderdeel later wordt gevormd. Zorg voor een voldoende marge.

Inconsistente buigradii: Voor projecten met lasersnijden van plaatstaal die buigwerk omvatten, betekent het gebruik van verschillende buigradii en oriëntaties dat het onderdeel vaker opnieuw moet worden georiënteerd tijdens het vormgevingsproces. Dit vergt meer bedieningstijd en verhoogt de kosten.

Negeert de toegang tot buiggereedschap: Zorg bij gebruik van een buiggereedschap voor voldoende ruimte zodat het gereedschap toegang heeft tot de hoeken. Het gereedschap moet onder een hoek van 90° op de buighoek kunnen aankomen—beperkte geometrieën zijn onmogelijk te vormen.

Checklist met aanbevolen ontwerppraktijken:

- Dien vectorbestanden in (DXF, DWG of AI) met schone, enkele-lijngeometrie

- Verwijder dubbele lijnen, constructiegeometrie en maataanduidingen

- Zet alle tekst om naar contouren of paden

- Controleer de schaal en voeg een referentiemaat toe

- Houd minimale afstanden tussen gaten en randen aan (1,5x materiaaldikte)

- Plaats elementen minimaal 2x materiaaldikte uit elkaar

- Gebruik indien mogelijk consistente buigradii en oriëntaties

- Geef realistische toleranties op die haalbaar zijn met lasersnijden (±0,1 mm tot ±0,5 mm)

- Houd rekening met de kerfbreedte bij precisiepassingen en assemblages

- Vermijd uiterst fijne details die kleiner zijn dan de materiaaldikte

Het volgen van deze richtlijnen verbetert niet alleen de onderdeelkwaliteit — het geeft aan leveranciers ook aan dat u de beperkingen van lasersnijden begrijpt. Bedrijven geven sneller en nauwkeuriger offertes voor laser-klaar bestanden dan voor ontwerpen die uitgebreide herzieningsgesprekken vereisen. Uw voorbereiding heeft direct invloed op zowel uw planning als de uiteindelijke prijs.

Nu de basisprincipes van ontwerp behandeld zijn, is de volgende belangrijke factor die uw offerte beïnvloedt, de kostenverhogende factoren die de meeste leveranciers tot nu toe doelbewust geheimhielden.

Kostenfactoren en prijstransparantie

Klaar om een offerte aan tevragen voor lasersnijden? Hier is iets wat de meeste leveranciers u niet vertellen: die knop voor een directe offerte verbergt een complexe berekening met tientallen variabelen. Begrip van wat werkelijk de kosten van lasersnijden bepaalt, verandert u van een passieve prijsnemer in een geïnformeerde koper die ontwerpen kan optimaliseren, slimmer kan onderhandelen en kosten kan voorspellen voordat bestanden worden ingediend. Laten we het gordijn oplichten bij een prijsstelling die concurrenten doelbewust vaag houden.

Wat bepaalt de kosten van lasersnijden

Elke offerte voor lasersnijdiensten weerspiegelt een combinatie van vaste en variabele kosten. Volgens de prijsanalyse van Komacut omvatten de belangrijkste factoren die de kosten van lasersnijden beïnvloeden het materiaaltype, de dikte, de ontwerpcomplexiteit, de schaartijd, arbeidskosten en afwerkingsprocessen. Elk element draagt bij aan de totale kosten door invloed op de efficiëntie en benodigde middelen.

Belangrijkste kostenfactoren gerangschikt op impact

- Materialenkosten: Grondstof vertegenwoordigt 30-50% van de meeste offertes — staalsoorten, aluminiumlegeringen en speciale metalen variëren sterk in prijs per pond

- Machine-uren: De bedrijfstijd van de laser staat rechtstreeks in verband met de kosten — dikker materiaal wordt trager gesneden, ingewikkelde ontwerpen vereisen meer doorboringen en complexe banen verlengen de snijduur

- Ontwerpcomplexiteit: Meer uitsparingen betekenen meer doorboringen waar de laser elke snede start — elke doorboring voegt tijd en energieverbruik toe

- Materiaaldikte: Dikkere materialen vereisen meer energie en langzamere snijsnelheden, wat zowel de tijd als het stroomverbruik verhoogt

- Secundaire bewerkingen: Processen zoals afbramen, buigen, draadtrekken en oppervlakteafwerking voegen arbeidskosten, machinekosten en materiaalkosten toe

- Installatie en programmering: Vaste kosten voor bestandsvoorbereiding, machine-instelling en kwaliteitsverificatie worden verdeeld over uw bestelhoeveelheid

Hier is een prijsrealiteit die de meeste aanbieders liever niet noemen: het snijden van roestvrij staal kost over het algemeen meer dan het snijden van koolstofstaal bij gelijke diktes. Waarom? Roestvrij staal vereist meer energie, snijdt langzamer en veroorzaakt grotere slijtage van de apparatuur. Op dezelfde manier vereisen reflecterende metalen zoals aluminium en koper gespecialiseerde parameters die de bewerktijd verlengen.

Het aantal uitsparingen heeft grote invloed op de prijs, omdat elke uitsparing een doorboring (pierce point) vereist. Meer doorboringen en langere snijbanen verhogen de benodigde tijd en energie. Ingewikkelde ontwerpen met veel uitsparingen vereisen ook grotere precisie, wat de arbeids- en apparatuurkosten verhoogt.

Prijzen voor grootheden en hoeveelheidskortingen

Vraagt u zich af waarom de kosten per stuk sterk dalen bij hogere aantallen? De economie is gunstig voor batchverwerking om verschillende overtuigende redenen.

Volgens Vytek's gids voor kostenoptimalisatie , lasersnijden is doorgaans efficiënter wanneer het in batches wordt uitgevoerd. Het opzetten van een lasersnijder kost tijd, dus het uitvoeren van grotere hoeveelheden in één sessie vermindert de noodzaak van frequente machineaanpassingen, bespaart opzettingskosten en verlaagt de kosten per onderdeel.

Hoe de hoeveelheid invloed heeft op uw offerte voor metaal lasersnijden:

- Verdeling instelkosten: Een opstartkost van $150 voegt $15 per onderdeel toe bij 10 stuks, maar slechts $0,30 per onderdeel bij 500 stuks

- Materiaalefficiëntie: Grotere bestellingen maken betere nesting mogelijk — meer onderdelen per plaat passen vermindert afval en materiaalkosten per stuk

- Continue Uitvoering: Batchproducties minimaliseren stilstandtijd tussen onderdelen, wat de algehele efficiëntie verbetert

- Leverancierskortingen: Grootbestellingen komen vaak in aanmerking voor materiaalkortingen van leveranciers, waardoor de kosten verder dalen

- Minder handmatig hanteren: Het verwerken van 100 identieke onderdelen vereist minder tussenkomst van de operator dan het verwerken van 10 verschillende ontwerpen

Voor bedrijven met voorspelbare vraag kan het bundelen van bestellingen of het plannen van terugkerende productieloppen de kosten per eenheid aanzienlijk verlagen. Als u maandelijks 50 onderdelen nodig hebt, levert het kwartaalwinst vaak betere prijzen op dan drie afzonderlijke bestellingen.

Ontwerpoptimalisaties die kosten verlagen

Uw ontwerpkeuzes hebben direct invloed op uw offerte — soms meer dan materiaalkeuze of hoeveelheid. Strategische optimalisatie kan de kosten voor lasersnijden met 20-30% verlagen zonder in te boeten aan functionaliteit.

Vereenvoudig geometrieën waar mogelijk: Complexe ontwerpen met ingewikkelde details vereisen nauwkeurigere laserbesturing en langere snijtijden. Volgens de analyse van Vytek kan het vermijden van scherpe binnenhoeken, het beperken van kleine ingewikkelde sneden en het gebruik van minder curves aanzienlijke besparingen opleveren. Afgeronde hoeken of rechte lijnen zijn over het algemeen sneller te snijden dan ingewikkelde vormen of strakke stralen.

Optimaliseer nestefficiëntie: Efficiënt nesten maximaliseert het materiaalgebruik door onderdelen dicht bij elkaar op de plaat te plaatsen, waardoor verspilling wordt beperkt. Volgens Komacut verlaagt dit de benodigde grondstoffen en verkort het de snijtijd, wat leidt tot aanzienlijke kostenbesparingen. Strategisch nesten kan materiaalafval verminderen met 10-20%.

Pas de kwaliteit van de snijkant aan de toepassing aan: Het behalen van hoge-kwaliteit snijkanten vereist vaak dat de laser langzamer gaat of meer vermogen gebruikt—beide verhogen de kosten. Niet elke toepassing vereist dezelfde precisie. Voor onderdelen die gelast zullen worden, geassembleerd in grotere componenten, of die nog naverwerking ondergaan, verlaagt het specificeren van standaard snijkantkwaliteit in plaats van premium afwerkingen de bewerkingstijd.

Kostenverlagende ontwerpprincipes:

- Verminder het aantal individuele uitgesneden openingen en piercepunten

- Gebruik standaard materiaaldiktes die leveranciers op voorraad hebben in plaats van aangepaste diktes

- Ontwerp onderdelen die efficiënt samen nesten op standaard plaatmaten

- Verwijder ultrafijne details die de snelsnelheid vertragen

- Geef realistische toleranties op—nauwere specificaties zijn duurder om te verifiëren en te realiseren

- Kies kostenefficiënte materialen die voldoen aan de eisen zonder overengineering

- Combineer vergelijkbare onderdelen in één bestelling om de instellefficiëntie te maximaliseren

Levertijden en doorlooptijd factoren

Naast de prijs per onderdeel heeft de levertijd een aanzienlijke invloed op de totale projectkosten. Snelle orders brengen doorgaans toeslagen van 25-50% met zich mee, terwijl flexibele planning soms korting kan opleveren.

Factoren die de productiesnelheid beïnvloeden:

- Beschikbaarheid van materialen: Algemene materialen zoals zacht staal zijn uit voorraad leverbaar; exotische legeringen kunnen aanleiding geven tot aanbodvertragingen

- Machineplanning: De capaciteit van de leverancier en bestaande verplichtingen bepalen wanneer uw opdracht in de wachtrij komt

- Ontwerpherzieningscycli: Bestanden die klaar zijn voor lasersnijden worden sneller verwerkt dan ontwerpen die terug-en-vooruit overleg over optimalisatie vereisen

- Secundaire bewerkingen: Buig-, afwerk- en assemblagestappen verlengen de totale doorlooptijd ten opzichte van alleen snijden

- Kwaliteitseisen: Inspectie en documentatie voor gecertificeerde toepassingen voegen verwerkingsdagen toe

Wanneer u zoekt naar een lasersnijdienst in mijn buurt of lasersnijdiensten in mijn buurt evalueert, vraag leveranciers dan naar standaard versus versnelde doorlooptijden. Inzicht in de kosten-snelheid afweging helpt u om projecten realistisch te plannen en om hoge spoedkosten te vermijden wanneer voorafgaande planning dezelfde onderdelen tegen lagere kosten had kunnen opleveren.

Transparante prijsstelling creëert vertrouwen — en nu begrijpt u de werking achter elk lasersnijofferte. Nu de kostenfactoren duidelijk zijn, is de volgende stap het herkennen van de specifieke voordelen die lasersnijden tot de juiste keuze maken voor uw toepassing.

Belangrijkste voordelen van professioneel lasersnijden

U hebt de lijsten al eerder gezien—precisie, snelheid, kwaliteit. Maar die opsommingen vertellen u niets over waarom lasersnijden deze voordelen daadwerkelijk biedt of wanneer ze het belangrijkst zijn voor uw project. Het begrijpen van de natuurkunde en mechanica achter elk voordeel verandert algemene marketingclaims in actieerbare beslissingscriteria. Laten we onderzoeken wat een lasersnijmachine werkelijk superieur maakt voor specifieke toepassingen—and even belangrijk, wanneer deze voordelen daadwerkelijk invloed hebben op uw winstmarge.

Precisie die traditionele methoden niet kunnen evenaren

Wanneer fabrikanten 'precisie' claimen, wat betekent dat dan in meetbare termen? Volgens De technische documentatie van Wikipedia bereiken lasersnijmachines een positioneringsnauwkeurigheid van 10 micrometer met een herhaalbaarheid van 5 micrometer. Voor de context: een mensenhaar meet ongeveer 70 micrometer—wat betekent dat lasersnijden van metaal sneden plaatst met een nauwkeurigheid die zeven keer fijner is dan een enkele haar

De fysica achter deze precisie begint met de gebundelde straal zelf. De parallelle lichtstralen van het coherente licht uit de laserbron meten doorgaans 1,5-2,0 mm in doorsnede voordat ze worden gefocust. Spiegels en lenzen concentreren deze energie vervolgens tot een punt zo klein als 0,025 mm (0,001 inch), waardoor een uiterst intense snijpunt ontstaat die materiaal met chirurgische nauwkeurigheid verwijdert.

Waarom is dit belangrijk voor uw project? Denk aan deze praktische gevolgen:

- Montagepasvorm: Onderdelen die zijn bewerkt tot ±0,001" toleranties, kunnen zonder slijpen, vijlen of forceren worden gemonteerd

- Onderling uitwisselbaarheid: Elk onderdeel uit een productierun heeft exact dezelfde afmetingen — wissel elk exemplaar uit zonder aanpassing

- Complexe vormen: Intricaten patronen, kleine stralen en gedetailleerde kenmerken worden netjes gesneden waar mechanische gereedschappen niet kunnen komen

- Verminderd schroot: Consistente nauwkeurigheid betekent minder afgekeurde onderdelen en lagere verspillingkosten

Herhaalbaarheid verdient speciale aandacht. In tegenstelling tot mechanisch snijden, waarbij slijtage van de tool geleidelijk aan de nauwkeurigheid vermindert, behoudt een laser die metaal snijdt een constante precisie omdat er geen fysiek contact is dat slijtage veroorzaakt. Het honderdste onderdeel meet hetzelfde als het eerste—essentieel voor precisielasersnijddiensten in toepassingen voor de lucht- en ruimtevaart, medische technologie en automobielindustrie, waar dimensionele consistentie onontbeerlijk is.

Kwaliteit van de snijkant en besparingen op nabewerking

Hier vertalen de voordelen van lasersnijden zich direct in kostenbesparingen. Volgens industriespecificaties , varieert het typische oppervlakafwerkingseffect bij lasersnijden tussen 125 en 250 micro-inch (0,003 mm tot 0,006 mm). Deze uitzonderlijk gladde afwerking maakt vaak secundaire bewerkingen zoals slijpen, entgraven of polijsten overbodig.

Voordelen van lasersnijden ten opzichte van mechanisch snijden zijn onder andere eenvoudiger vastklemmen van het werkstuk, verminderde vervuiling van het werkstuk en een kleiner risico op vervorming, aangezien lasersystemen een kleine warmtebeïnvloede zone hebben.

De vergelijking van de metaalzaagmachine wordt bijzonder opvallend bij het onderzoeken van warmtebeïnvloede zones. Traditionele plasmaknipsels creëren brede HAZ-gebieden die nabewerking vereisen. De geconcentreerde energieafgifte bij lasersnijden minimaliseert de thermische verspreiding in het omliggende materiaal—waardoor de metallurgische eigenschappen tot aan de snijkant behouden blijven.

Lasersnijden van staal laat dit voordeel duidelijk zien. Bij het snijden van zachtstaal met een laser vermogen van 800 W bedraagt de standaard ruwheid slechts 10 μm voor 1 mm platen, 20 μm voor 3 mm platen en 25 μm voor 6 mm platen. Deze afwerking voldoet direct na de machine aan de meeste toepassingsvereisten, waardoor nabewerkingswerkzaamheden worden geëlimineerd die 15-30% aan traditionele snijkosten toevoegen.

Het voordeel van vermijding van besmetting is belangrijk voor gevoelige toepassingen. Mechanische snijgereedschappen raken het werkstuk aan, waardoor smeermiddelen, slijpartikels of vreemde materialen kunnen worden overgebracht. Lasersnijden is een contactloze bewerking — niets raakt uw onderdeel aan behalve geconcentreerd licht en assistentgas. Fabrikanten van medische apparatuur en producenten van voedselverwerkingsapparatuur kiezen specifiek om deze reden voor lasersnijden.

Van prototype naar productieschaal

Misschien ligt het meest onderschatste voordeel van lasersnijden in zijn schaalbaarheid. Dezelfde technologie die één enkel prototype produceert, kan duizenden productieonderdelen verwerken zonder dat er gereedschap hoeft te worden gewisseld. Volgens de sectoranalyse van Amber Steel kan industrieel lasersnijden worden geautomatiseerd, wat betekent dat machines geprogrammeerd kunnen worden om het snijden uit te voeren — het proces versnellen en de behoefte aan handmatige arbeid verminderen.

Snelheidsvergelijkingen onderstrepen dit voordeel. Voor veel toepassingen kan een laser tot dertig keer sneller zijn dan standaard zagen. Algemene industriële systemen (≥1 kW) snijden koolstofstaal van 0,51 mm tot 13 mm dikte efficiënt. De maximale snijsnelheid hangt af van het laser vermogen, materiaaldikte, processoort en materiaaleigenschappen, maar zelfs conservatieve schattingen tonen dramatische tijdwinst.

Ontwerpvrijheid versterkt het snelheidsvoordeel. Wijzigingen in CNC-programmering tussen verschillende onderdelen kosten minuten in plaats van uren. Moet u een ontwerp halverwege de productie aanpassen? Werk het programmabestand bij en hervat het snijden. Deze wendbaarheid ondersteunt:

- Automotive: Snelle iteratie van chassisonderdelen, carrosseriedelen en constructiebeugels tijdens ontwikkelingscycli

- Lucht- en ruimtevaart: Precisie-onderdelen voor vliegtuigdelen die voldoen aan strikte industrietoleranties

- Elektronica: Fragiele onderdelen zoals printplaten en microchips die uitzonderlijke nauwkeurigheid vereisen

- Architectuur: Aangepaste decoratieve panelen, constructie-elementen en artistieke metaalbewerking met unieke geometrieën

De materiaalveerkracht breidt deze voordelen uit naar vrijwel elk metaal. In tegenstelling tot gespecialiseerde apparatuur die beperkt is tot specifieke materialen, kan één vezellasersysteem staal, aluminium, koper, messing en titaan verwerken—met eenvoudige parameteraanpassingen in plaats van het vervangen van apparatuur. Volgens De technische gids van GCC World maakt deze veelzijdigheid lasertechnologie bruikbaar in talloze industrieën, van plaatwerkproductie tot sieraden maken en snel prototypen.

De economie komt steeds meer laser snijden ten goede naarmate de complexiteit toeneemt. Eenvoudige rechte sneden kunnen goedkoper zijn met scheren of plasma. Maar naarmate ontwerpen curves, uitsparingen, nauwe toleranties of ingewikkelde patronen bevatten, nemen de voordelen van lasersnijden toe terwijl de beperkingen van alternatieve methoden toenemen. Bij evaluatie van de totale kosten—including nabewerking, afvalpercentages en herwerkingskosten blijkt lasersnijden vaak de economisch verstandige keuze te zijn, zelfs wanneer de initiële snijdkosten hoger lijken.

Het begrijpen van deze voordelen helpt u om te herkennen wanneer lasersnijden daadwerkelijke meerwaarde biedt, vergeleken met eenvoudigere methoden. Maar voordelen betekenen niets zonder toegang tot een geschikte leverancier—wat ons brengt bij de cruciale vraag hoe u de juiste servicepartner kunt beoordelen en selecteren voor uw specifieke eisen.

De juiste lasersnijdienstleverancier kiezen

U hebt de technologie onder de knie, de snijmethoden vergeleken en uw ontwerp geoptimaliseerd—maar dat alles telt niet als u de verkeerde leverancier kiest. Dit onderscheidt een betrouwbare productiepartner van een leverancier die hoofdpijn oplevert: het vermogen om uw eisen om te zetten in kwaliteitsvolle onderdelen, op tijd en zonder eindeloze communicatie heen en weer. Wanneer u zoekt naar lasersnijden in mijn buurt of cnc-lasersnijdiensten evalueert, verandert het weten wat u precies moet zoeken een gokspel in een weloverwogen beslissing.

Certificeringen en kwaliteitsnormen die belangrijk zijn

Certificeringen zijn niet zomaar wanddecoraties — ze vertegenwoordigen geverifieerde systemen voor het handhaven van constante kwaliteit. Maar welke zijn daadwerkelijk belangrijk voor uw project? Volgens De officiële documentatie van AIAG definieert IATF 16949:2016 de eisen voor kwaliteitsmanagementsystemen voor organisaties in de wereldwijde automobielindustrie. Deze certificering is ontwikkeld met ongekende betrokkenheid van OEM's en leveranciers wereldwijd.

Als uw metalen onderdelen in de automobieleveringsketen worden geleverd, moet IATF 16949-certificering bovenaan uw beoordelingslijst staan. Deze norm gaat verder dan de basisvereisten van ISO 9001 en richt zich op automobiel-specifieke aspecten:

- Goedkeuringsproces voor productieonderdelen (PPAP): Zorgt dat leveranciers consistent onderdelen kunnen produceren die voldoen aan alle klanteisen

- Geavanceerde productkwaliteitsplanning (APQP): Gestructureerde aanpak van productontwerp en -ontwikkeling

- Analyse van mogelijke foutmodi en gevolgen (FMEA): Systematische identificatie en beperking van potentiële fouten

- Meet systeem analyse (MSA): Verificatie dat meetprocessen betrouwbare gegevens opleveren

- Statistische Procesbeheersing (SPC): Voortdurende monitoring om kwaliteitsconsistentie te behouden

Voor niet-automobiele toepassingen laat de ISO 9001:2015-certificering een fundamentele toewijding aan kwaliteitsbeheer zien. Volgens De leveranciersgids voor Lasersnijvormen , zoek naar een bedrijf met ervaren professionals die de nuances van verschillende materialen en lasersnijtechnieken begrijpen—bekijk hun portfolio, lees klantbeoordelingen en informeer naar certificeringen.

Specialisatiecertificeringen zijn belangrijk voor specifieke industrieën:

- AS9100: Lucht- en defensietoepassingen

- ISO 13485: Medische Apparatuur Fabricage

- NADCAP: Speciale processen inclusief lassen en warmtebehandeling

- ISO 14001: Milieubeheersysteem

Beoordeling van apparatuur en capaciteiten

De apparatuur van een leverancier bepaalt direct wat zij kunnen leveren. Volgens de evaluatiegids van LS Precision Manufacturing is de eenvoudigste verificatiemethode een bezoek aan hun fabriek—al dan niet persoonlijk of via real-time video—om merkapparatuur, uiterlijk van de faciliteit, werkplaatsbeheer en operationele standaarden te observeren.

Bij het beoordelen van opties voor lasersnijden van metaal in mijn omgeving, onderzoek deze factoren m.b.t. apparatuur:

- Laser vermogensniveaus: Hogere wattage verwerkt dikker materiaal en snijdt sneller — vraag naar hun maximale capaciteit

- Bedmaten: Grotere snijbedden bieden ruimte voor grotere onderdelen en maken efficiënte nesteling mogelijk bij productielopingen

- Soorten lasertechnologie: Vezellasers presteren uitstekend op reflecterende metalen; CO2-systemen bieden veelzijdigheid — kies apparatuur die aansluit bij uw materialen

- Automatiseringsniveau: Geautomatiseerde laad-/los-systemen verbeteren de consistentie en verlagen de arbeidskosten bij grote oplagen

- Secundaire apparatuur: Ponsbanks, lasapparaten en afwerkingsapparatuur maken geïntegreerde fabricage mogelijk

LS Precision merkt op dat ouder wordende lasersystemen een slechte dynamische prestatie hebben — het snijkopje oscilleert bij hoge snijsnelheden, wat leidt tot grote fouten in snijvormen en ontwerpstructuren. Als u nauwkeurige, op maat gemaakte metaalsneden nodig hebt, zorgt een dergelijke onnauwkeurigheid ervoor dat onderdelen volledig afgekeurd moeten worden. Vraag om monsters van eerdere werkzaamheden met materialen vergelijkbaar met de uwe om de daadwerkelijke capaciteit te controleren.

Naast snijapparatuur, evalueer geïntegreerde mogelijkheden. Leveranciers die volledige plaatbewerking aanbieden — snijden, plooien, lassen en afwerken onder één dak — elimineren vertragingen door overdrachten en tolerantie-opstapeling die optreden wanneer werkzaamheden worden gesplitst over meerdere leveranciers. Voor automotive toepassingen die chassis-, ophangings- of structurele onderdelen vereisen, tonen fabrikanten zoals Shaoyi (Ningbo) Metal Technology hoe IATF 16949-gecertificeerde kwaliteit in combinatie met uitgebreide fabricagemogelijkheden de supply chain stroomlijnt van prototype tot massaproductie.

Beoordeling van DFM-ondersteuning en doorlooptijden

Ontwerpvoorbereidingsondersteuning (DFM) onderscheidt bestelaars van echte productiepartners. Volgens de analyse van LS Precision analyseren ervaren leveranciers proactief uw tekeningen op mogelijke verwerkingsproblemen en bieden zij professionele, kostenbesparende en haalbaarheidsgerichte aanbevelingen voordat de productie begint. Deze vroege interventie voorkomt effectief ontwerpfouten, verbetert de productie-efficiëntie en zorgt ervoor dat kosten vanaf het begin onder controle blijven.

Wanneer u DFM-mogelijkheden evalueert, vraag dan aan leveranciers:

- Biedt u een gratis DFM-beoordeling alvorens een offerte te verstrekken?

- Hoe snel identificeert u mogelijke productiegerelateerde problemen?

- Welke optimalisatie-aanbevelingen heeft u gegeven voor vergelijkbare projecten?

- Kunt u materiaalvervangingen aanbevelen die kosten verlagen zonder prestaties in te boeten?

Levertijdtoezeggingen geven inzicht in operationele capaciteit. Laser Cutting Shapes benadrukt dat de doorlooptijd sterk kan variëren afhankelijk van projectcomplexiteit, volume en de belasting van de leverancier — duidelijke communicatie over deadlines is essentieel. Sommige diensten bieden spoedopties tegen hogere kosten, terwijl anderen constante doorlooptijden handhaven via gedisciplineerd capaciteitsbeheer.

Voor tijdgevoelige projecten zoekt u naar leveranciers die snelle prototypingmogelijkheden aanbieden. De mogelijkheid om monsteronderdelen binnen 5 dagen — in plaats van weken — te leveren, versnelt de ontwikkelcyclus en maakt ontwerpvalidering mogelijk voordat er wordt geïnvesteerd in productiematrijzen. Gecombineerd met een snelle offertetermijn (12 uur of minder duidt op operationele efficiëntie), laat snel prototypen de responsiviteit zien die uw projecten vereisen.

Vragen om te stellen vóór het bestellen

Voordat u een keuze maakt voor een leverancier voor lasersnijden in mijn buurt, verzamel antwoorden op deze cruciale vragen:

Technische capaciteitsvragen:

- Welke lasertypes en vermogensniveaus gebruikt u?

- Wat is uw maximale materiaaldikte voor mijn specifieke metaalsoort?

- Welke toleranties kunt u garanderen voor de geometrie van mijn onderdeel?

- Hebt u ervaring met mijn specifieke materiaalkwaliteit?

- Welke nevenprocessen biedt u intern aan en welke worden uitbesteed?

Kwaliteits- en procesvragen:

- Welke kwaliteitscertificeringen bezit u?

- Hoe verifieert u de dimensionele nauwkeurigheid van afgewerkte onderdelen?

- Welke documentatie levert u bij de zendingen?

- Hoe gaat u om met niet-conforme onderdelen?

- Kunt u monsters leveren voordat de volledige productierun start?

Commerciële vragen:

- Wat is uw standaard doorlooptijd voor bestellingen van mijn hoeveelheid?

- Biedt u versnelde afhandeling en tegen welke extra kosten?

- Hoe gaat u om met ontwerpwijzigingen halverwege de bestelling?

- Wat zijn je minimumbestelprommes?

- Biedt u prijskorting bij grotere volumes of afspraken voor globale orders?

Rode vlaggen om te vermijden

Ervaring leert welke waarschuwingssignalen problemen voorspellen. Volgens de analyse van LS Precision verkorten leveranciers vaak overhaast de productiecyclus om een order te kunnen binnenhalen, waarna ze regelmatig achterlopen door capaciteitsoverbelasting, machineuitval of slecht management. Dit zijn signalen die tot voorzichtigheid moeten manen:

Waarschuwingssignalen op communicatievlak:

- Trage of vaag geformuleerde antwoorden op technische vragen

- Onvermogen om hun proces of apparatuurbelangrijkheden uit te leggen

- Klantenservicemedewerkers zonder technische kennis

- Terughoudendheid om referenties of voorbeelden van werk te verstrekken

Operationele waarschuwingsborden:

- Onrealistisch lage offertes in vergelijking met concurrenten (vaak om kwaliteitsafspraken te verbergen)

- Beloften van levertijden die te agressief lijken voor de complexiteit van uw bestelling

- Weigering om bedrijfsbezoeken toe te staan of video-onderricht te geven

- Verouderde of slecht onderhouden apparatuur zichtbaar op foto's of video's

Waarschuwingsborden m.b.t. bedrijfspraktijken:

- Geen duidelijke kwaliteitscertificeringen of terughoudendheid om documentatie te delen

- Excessieve eisen voor betaling vooraf voordat enige werkzaamheden zijn begonnen

- Gebrek aan formele offertes met gedetailleerde posten

- Geschiedenis van geschillen zichtbaar in online beoordelingen

Checklist voor leverancierbeoordeling

Gebruik deze uitgebreide checklist bij het vergelijken van leveranciers van op maat gemaakte lasergravure of precisiesnijden:

| Beoordelingscategorie | Belangrijkste criteria | Verificatiemethode |

|---|---|---|

| CERTIFICERINGEN | ISO 9001, IATF 16949 (automotive), AS9100 (lucht- en ruimtevaart) | Vraag kopieën aan; verifieer bij de certificerende instanties |

| Apparatuur | Moderne fiber/CO2-lasers; voldoende vermogen en bedgrootte | Bezoek aan de faciliteit; lijst met apparatuur inclusief specificaties |

| Materiaal expertise | Gedocumenteerde ervaring met uw specifieke metalen en diktes | Voorbeeldonderdelen; referentieprojecten |

| DFM Ondersteuning | Proactieve ontwerpbekijk; optimalisatie-aanbevelingen | Dien een testbestand in; evalueer de kwaliteit van de feedback |

| Doorlooptijd | Offertesnelheid; standaard doorlooptijden; spoedmogelijkheden | Testofferte-aanvraag; gedocumenteerde doorlooptijden |

| Communicatie | Technische competentie; reactievermogen; projectmanagement | Kwaliteit van interactie tijdens evaluatie |

| Secundaire bewerkingen | Buigen, lassen en afwerking intern beschikbaar | Capaciteitenlijst; voorbeelden van geïntegreerde workflows |

| Kwaliteitscontrole | Inspectieapparatuur; documentatie; traceerbaarheid | Overzicht van QC-proces; voorbeeldrapporten |

Het vinden van de juiste lasersnijdienst in mijn omgeving vereist een evenwicht tussen capaciteit, kwaliteit, kosten en reactievermogen. Leveranciers die transparant hun kwalificaties tonen — via certificeringen, investeringen in apparatuur en klantreferenties — verwerven het vertrouwen dat langdurige productiepartnerschappen vereisen. De tijd geïnvesteerd in een grondige evaluatie levert rendement op in de vorm van consistente kwaliteit, betrouwbare levering en samenwerkend probleemoplossen wanneer uitdagingen zich voordoen.

Veelgestelde vragen over metaal lasersnijden

1. Welke materialen kunnen worden gesneden met lasersnijdiensten?

Professionele lasersnijdiensten verwerken een breed scala aan metalen, waaronder koolstofstaal, roestvrij staal, aluminium, koper, messing en titaan. Vezellasers presteren uitstekend bij reflecterende metalen zoals aluminium en koper, terwijl CO2-lasers goed werken op dikker staal. De maximale dikte varieert per materiaal en laservermogen; bijvoorbeeld, een 3000W vezellaser snijdt tot 20 mm koolstofstaal, maar slechts 8 mm aluminium. Voor speciale legeringen en projecten met gemengde materialen zijn mogelijk specifieke lasertechnologieën nodig voor optimale resultaten.

2. Hoeveel kost een metaal lasersnijdienst?

De kosten van lasersnijden zijn afhankelijk van meerdere factoren: materiaalsoort (roestvrij staal is duurder dan koolstofstaal), dikte (dikkere materialen snijden langzamer), ontwerpproblematiek (meer prikpunten verhogen de tijd) en hoeveelheid (voorproductiekosten die worden gespreid over grotere oplagen verlagen de prijs per onderdeel). Het materiaal vertegenwoordigt doorgaans 30-50% van de offerte, gevolgd door machinekosten als tweede grootste factor. Door het ontwerp te optimaliseren—geometrie vereenvoudigen, efficiënt nesten en realistische toleranties specificeren—kunnen kosten met 20-30% dalen zonder in te boeten aan kwaliteit.

3. Wat is het verschil tussen CO2- en vezellasersnijden?

CO2-lasers gebruiken een gasmengsel om een straal met een golflengte van 10.600 nm te genereren, wat uitstekend presteert op dikkere materialen en veelzijdig inzetbaar is voor zowel metalen als niet-metalen. Vezellasers gebruiken glasvezel gedoteerd met zeldzame aardmetalen die licht met een golflengte van 1064 nm produceren, wat metalen efficiënter absorberen. Vezellasers snijden 2-3 keer sneller bij dunne plaatmetalen, bereiken een energie-efficiëntie van meer dan 30% tegenover de 10-20% van CO2, en kunnen spiegelende metalen zoals aluminium en koper zonder problemen verwerken. Vezellasers zijn echter voornamelijk bedoeld voor metaalbewerking en hebben een hogere aanschafprijs, hoewel lagere bedrijfskosten dit op termijn compenseren.

4. Hoe bereid ik bestanden voor op lasersnijden?

Dien vectorbestanden (DXF, DWG of AI-formaat) in met schone, enkele-lijn geometrie. Verwijder dubbele lijnen, constructiegeometrie en maatvoeringen voordat u het bestand indient. Zet alle tekst om naar contouren, omdat lettertypen niet tussen systemen worden overgedragen. Controleer de schaal en voeg een referentiemaat toe om maatfouten te voorkomen. Volg de ontwerpregels, waaronder minimale afstanden van gaten tot de rand van 1,5x de materiaaldikte, onderlinge afstand van kenmerken van minimaal 2x de dikte, en realistische toleranties (±0,1 mm tot ±0,5 mm, afhankelijk van de materiaaldikte).

5. Hoe kies ik de beste leverancier voor lasersnijdiensten?

Evalueer leveranciers op basis van certificeringen (IATF 16949 voor de automobielindustrie, ISO 9001 voor algemene kwaliteit), apparatuurbelangrijkste mogelijkheden (lasertypes, vermogensniveaus, bedformaat) en beschikbaarheid van DFM-ondersteuning. Vraag monsters aan van uw specifieke materialen, controleer doorlooptijdbeloften en beoordeel de reactiesnelheid in communicatie. Voor toepassingen in de automobielindustrie bieden IATF 16949-gecertificeerde fabrikanten zoals Shaoyi Metal Technology geïntegreerde mogelijkheden van snel prototypen tot massaproductie, met uitgebreide kwaliteitsdocumentatie. Vermijd leveranciers met vaag technisch antwoord, onrealistisch lage offertes of terughoudendheid om informatie over de faciliteit te delen.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —