Prijzen voor lasersnijden van metaal onthuld: wat bedrijven u niet vertellen

Wat is lasermetaalsnijden en waarom domineert het moderne fabricage

Een dienst voor lasermetaalsnijden gebruikt geconcentreerde lichtbundels om metaal met uitzonderlijke precisie te smelten, verbranden of verdampen. Dit hoogwaardige thermische proces richt een coherente , gemoduleerde bundel op een punt met een zeer kleine diameter, waardoor temperaturen van ongeveer 3.000 °C ontstaan. Het resultaat? Schone sneden door staal, aluminium, koper en andere metalen zonder de mechanische spanning die traditionele snijmethoden veroorzaken.

Wanneer u op maat gesneden metalen onderdelen nodig heeft met strakke toleranties en gladde randen, levert deze technologie prestaties die mechanisch snijden eenvoudigweg niet kan evenaren. De geconcentreerde energie elimineert thermische en structurele vervorming, waardoor spanningsvrije randen ontstaan die vaak geen extra afwerking vereisen.

Hoe lasersnijden ruw metaal transformeert tot precisieonderdelen

Stel je voor dat je een lichtbundel richt die zo krachtig en geconcentreerd is dat deze direct door massief staal smelt. Dat is precies wat er gebeurt tijdens het lasersnijden van metaal. Het proces begint wanneer een laserbron een intense bundel genereert, die vervolgens door optische componenten wordt gefocusseerd op het oppervlak van het werkstuk. Zodra de bundel het metaal raakt, verwarmt deze een exacte plek snel totdat het materiaal volledig smelt of verdampt.

Technische gassen spelen een cruciale ondersteunende rol in deze transformatie. Zuurstof kan worden gebruikt om de snelsnelheid te verhogen bij dikker ijzermateriaal via gecontroleerde verbranding. Stikstof zorgt voor schonere sneden zonder oxidatie — vooral belangrijk bij esthetische toepassingen of onderdelen die nadien gelast moeten worden of oppervlaktebehandelingen nodig hebben. Moderne CNC-systemen beheren elk parameter: toesnelheid, laser vermogen, gassoort en bundelfocus, wat herhaalbare precisie garandeert over duizenden onderdelen heen.

Het lasersnijden en vervaardigingsproces integreert naadloos met CAD/CAM-software. Uw ontwerpbestanden sturen direct het snijpad aan, waardoor menselijke fouten worden geminimaliseerd en cyclus tijden worden geoptimaliseerd. Deze digitale-naar-fysieke werkwijze verklaart waarom lasertechnologie de ruggengraat is geworden van moderne NY metaalontwerpstudi's en industriële vervaardigers.

De wetenschap achter gefocuste lichtmetaalbewerking

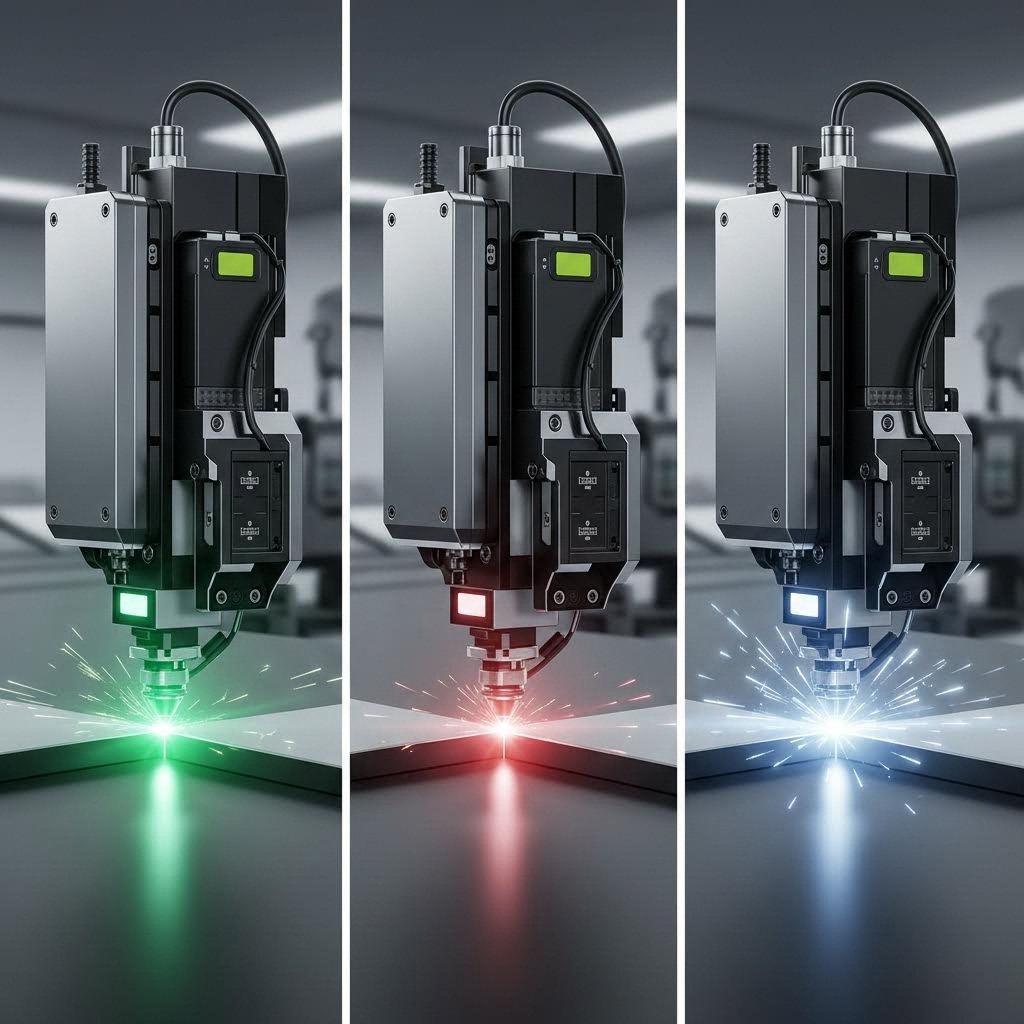

Drie hoofdtypen lasers drijven de huidige snijdiensten aan, elk met unieke kenmerken die geschikt zijn voor verschillende toepassingen:

- Laservezels emitteren licht bij ongeveer 1,06 μm golflengte, wat metalen uitzonderlijk goed absorberen. Ze zijn uitstekend geschikt voor het snijden van reflecterende materialen zoals aluminium, koper en messing, en bieden superieure energie-efficiëntie.

- Co2-lasers werken bij ongeveer 10,6 μm golflengte met behulp van een gasmengsel van kooldioxide, stikstof en helium. Ze bieden veelzijdigheid over verschillende materiaaltypes en blijven effectief voor de bewerking van dikker metaal.

- Nd:YAG-lasers gebruik neodymium-ge dopeerde kristallen om nabij-infraroodlicht te produceren op 1,064 μm. Deze halfgeleiderapparaten bieden uitstekende precisie voor gespecialiseerde toepassingen en de bewerking van dunne platen.

Elke technologie dient specifieke productiebehoeften — een aspect dat we in de volgende sectie grondig zullen bespreken.

Moderne lasersnijtechnieken voor metaal bereiken toleranties tot ±0,003" tot ±0,007", waardoor een precisie mogelijk is die traditionele mechanische snijmethoden simpelweg niet kunnen evenaren.

Deze capaciteit verklaart waarom industrieën van automobiel tot lucht- en ruimtevaart lasersnijden als standaard hebben aangenomen voor precisie metalen fabricage. De technologie combineert snelheid, nauwkeurigheid en herhaalbaarheid op een manier die voortdurend verandert hoe producenten omgaan met maatwerk metalen onderdelen.

Vezel- versus CO2- versus Nd:YAG-lasertechnologie uitgelegd

Het kiezen van de juiste lasertechnologie voor uw project is niet alleen een technische beslissing — het heeft direct invloed op uw kosten, doorlooptijd en de kwaliteit van de onderdelen. De meeste bedrijven zullen niet uitleggen waarom ze de ene lasertype boven de andere aanbevelen, maar het begrijpen van deze verschillen geeft u meer slagkracht bij het aanvragen van offertes en het beoordelen van cnc-lasersnijdiensten.

Elk lasertype werkt met een andere golflengte, en dit is belangrijk: metalen absorberen lichtenergie op verschillende manieren, afhankelijk van de golflengte die op hun oppervlak valt. Een golflengte die koper reflecteert, kan precies zijn wat aluminium efficiënt absorbeert. Deze fysische eigenschap bepaalt welke laser het beste welk materiaal snijdt — en beïnvloedt uiteindelijk de prijs per onderdeel.

Fiberlasers versus CO2-lasers voor plaatmetaalprojecten

Fiberlasers hebben de staallasersnijtechniek gerевolutiоneerd de afgelopen twee decennia. Met een golflengte van 1064 nm leveren ze energie die metalen uitzonderlijk goed absorberen. Het resultaat? Snellere snijsnelheden, lager energieverbruik en lagere bedrijfskosten die bedrijven kunnen doorgeven aan klanten.

Wanneer u werkt met dunne tot middeldikke plaatstaal—denk aan gezaagd plaatmateriaal onder de 1 inch—presteert vezeltechnologie doorgaans beter dan alternatieven. Deze systemen bereiken een wandplug-efficiëntie van maximaal 50%, vergeleken met ongeveer 10-20% voor CO2-lasers. Die efficiëntie vertaalt zich in wezenlijke kostenverschillen bij grote oplages.

Vezellasers presteren ook uitstekend bij reflecterende metalen die traditioneel een uitdaging vormden voor oudere technologieën. Aluminium, messing en koper—materialen die vroeger problemen gaven bij het snijden—worden nu betrouwbaar verwerkt met moderne vezelsystemen. De kortere golflengte dringt door op reflecterende oppervlakken waar langere golflengten simpelweg van afkaatsen.

CO2-lasers, die werken op 10.600 nm, blijven de werkpaarden voor dikker materiaal en bedrijven die met gemengde materialen werken. Hun langere golflengte snijdt door aanzienlijke staaldiktes heen en levert uitzonderlijk gladde snijkanten. Voor laser-snijprojecten van metaalplaten waarbij spiegelgladde kanten vereist zijn op dik koolstofstaal, heeft CO2-technologie nog steeds voordelen.

Deze op gas gebaseerde systemen kunnen ook niet-metalen materialen verwerken die vezellasers niet aankunnen — zoals hout, acryl, glas en kunststoffen. Bedrijven die een breed scala aan materiaalverwerking aanbieden, behouden vaak beide technologieën om een grotere klantenvoorsprong te bieden.

Laser-technologie afstemmen op uw materiaaleisen

Nd:YAG-lasers nemen een gespecialiseerde niche in op het gebied van CNC-metaalsnijden. Met behulp van neodymium-ge dopeerde kristallen produceren zij gepulseerde uitvoer op 1064 nm — dezelfde golflengte als vezellasers, maar met andere kenmerken. De gepulseerde werking zorgt voor nauwkeurige controle over de energieafgifte, waardoor deze systemen ideaal zijn voor toepassingen die uitzonderlijke precisie vereisen of minimale warmtebeïnvloede zones.

Nd:YAG-technologie heeft echter nadelen. De straal kwaliteit, gemeten aan de hand van de M²-waarde, ligt doorgaans tussen 1,2 (uitstekend) voor Nd:YAG en 1,6-1,7 voor vezellasers. Een betere straalkwaliteit levert kleinere vlekken en een hogere vermogensdichtheid op het snijpunt op. Voor markering op gekromde oppervlakken of werkzaamheden met uiterst fijne details is dit verschil van belang.

Dat gezegd hebbende, zijn vezellasers grotendeels de opvolger van Nd:YAG geworden voor algemene toepassingen in metaalsnijden. De redenen zijn praktisch: vezelsystemen vereisen minimale onderhoud, bieden een langere gemiddelde tijd tussen storingen (30.000-50.000 uur vergeleken met 10.000-20.000 uur voor Nd:YAG) en beginnen direct met snijden zonder opwarmperiodes. Voor de meeste laserprojecten wegen deze operationele voordelen zwaarder dan het verschil in straalkwaliteit.

Hoe kiest u nu de juiste technologie voor uw specifieke project? Houd rekening met de volgende factoren:

- Materiaaltype: Reflecterende metalen zoals koper en messing geven de voorkeur aan vezellasers; dik koolstofstaal kan profiteren van CO2

- Dikte-eisen: Dunne platen onder 0,5" worden het snelst verwerkt op vezel; ultradikke platen kunnen CO2-vermogen nodig hebben

- Verwachtingen ten aanzien van randkwaliteit: CO2 levert vaak soepelere randen op dikke materialen; vezel presteert beter op dunne materialen

- Volume en budget: De lagere bedrijfskosten van vezel zijn gunstig voor productie in grote volumes

| Specificatie | Fiber Laser | Co2 laser | Nd:YAG-laser |

|---|---|---|---|

| Golflengte | 1064 nm | 10.600 nm | 1064 nm |

| Beste Materialen | Staal, aluminium, koper, messing, titaan | Dik staal, niet-metalen, gemengde materialen | Precisie metaalmarkering, dunne platen |

| Typische diktebereik | 0,5 mm – 25 mm (metalen) | 0,5 mm – 30+ mm (varieert per vermogen) | 0,1 mm – 6 mm |

| Snelheid van Knippen | Snelst op dunne metalen | Matig; uitstekend op dikke materialen | Langzamer; gepulseerde werking |

| Precisie (typische tolerantie) | ±0,003" – ±0,005" | ±0,004" – ±0,007" | ±0,003" – ±0,005" |

| Energie-efficiëntie | Tot 50% | 10 – 20% | ~1.3% |

| Onderhoudsvereisten | Laag; geen optiek die afgesteld moet worden | Hoog; gasbuizen moeten vervangen worden | Matig; diodevervanging nodig |

| MTBF (Uren) | 30.000 – 50.000 | Varieert per component | 10.000 – 20.000 |

| Typische toepassingen | Automotive onderdelen, behuizingen, beugels, reflecterende metaalbewerking | Borden, dik constructiestaal, werkplaatsen met gemengde materialen | Medische apparatuur, elektronica, precisiecomponenten |

Wanneer u offertes aanvraagt voor CNC-lasersnijdiensten, vraag welke technologie ze van plan zijn te gebruiken voor uw specifieke materiaal en dikte. Een bedrijf dat CO2 aanbeveelt voor dunne aluminiumplaten, werkt mogelijk met oudere apparatuur — of heeft specifieke kwaliteitsredenen. In elk geval helpt het begrijpen van deze verschillen u om te beoordelen of hun aanbeveling dient bij uw project of simpelweg bij hun beschikbare apparatuur.

De materialen die u selecteert, bepalen uiteindelijk welke lasertechnologie de beste resultaten oplevert — en materiaalverenigbaarheid houdt meer in dan alleen golflengte.

Materialen die verenigbaar zijn met diensten voor lasersnijden van metaal

Niet elk metaal gedraagt zich op dezelfde manier onder een laserstraal. Sommige materialen absorberen energie efficiënt en snijden als boter. Anderen reflecteren die energie direct terug naar het snijkop, wat leidt tot efficiëntieproblemen en mogelijke schade aan de apparatuur. Het begrijpen van deze verschillen helpt u bij het kiezen van het juiste materiaal voor uw project — en om dure verrassingen te voorkomen wanneer offertes hoger uitvallen dan verwacht.

Materiaaleigenschappen beïnvloeden rechtstreeks de snijparameters, de verwerkingssnelheid en de kwaliteit van het eindproduct. Reflectievermogen, thermische geleidbaarheid en oxidatiegedrag spelen allemaal een cruciale rol bij het bepalen van het resultaat van een gelaserd stalen plaat of een op maat gesneden roestvrijstalen onderdeel.

Snijparameters voor Staal en Roestvrij Staal

Staal blijft het meest gebruikte materiaal in elke dienst voor lasersnijden van metaal , en terecht. Koolstofstaal absorbeert laserenergie uitzonderlijk goed, waardoor het het gemakkelijkst en meest kosteneffectief te snijden metaal is. Het ijzergehalte absorbeert de 1064 nm-golflengte van vezellasers zonder problemen, wat hoge verwerkingssnelheden en schone snijkanten mogelijk maakt.

Dit moet u weten over elk staalsoort:

- Koolstofstaal: Wordt schoon gesneden in diktes van 0,5 mm tot meer dan 25 mm. Snijden met zuurstofversnelling versnelt de verwerking van dikkere platen door plaatselijke verbranding. U kunt uitstekende kantkwaliteit verwachten met minimale nabewerking nodig. Dit is doorgaans uw meest economische keuze voor constructieonderdelen en beugels.

- Van roestvrij staal: Vereist stikstof als assistentgas om oxidatie te voorkomen die de snijkanten zou verkleuren. Een lasersnijdienst voor roestvrij staal verwerkt doorgaans diktes van 0,5 mm tot 20 mm, hoewel de exacte capaciteiten per apparatuur kunnen variëren. Het chroomgehalte zorgt voor iets andere absorptie-eigenschappen dan koolstofstaal, wat vaak aanpassing van parameters vereist voor optimale resultaten.

- Galvaniseerd staal: De zinklaag verdampt tijdens het snijden, wat de kwaliteit van de snijkant kan beïnvloeden en dampen kan veroorzaken die een goede ventilatie vereisen. De meeste bedrijven verwerken gegalvaniseerd materiaal tot 6-8 mm dikte zonder problemen, hoewel de zinklaag lichte ruwheid aan de rand kan veroorzaken in vergelijking met ongecoate staal.

Voor op maat gesneden roestvrijstalen projecten waarbij esthetische afwerking belangrijk is — denk aan architecturale panelen of keukengerei voor de horeca — dient u stikstofscheren aan te geven om zo een heldere, oxidevrije snijkant te behouden. Snijsnellen met zuurstof gaat sneller, maar laat een donkerdere rand achter die mogelijk extra nabewerking vereist.

Werkzaamheden met reflecterende metalen zoals aluminium en koper

Reflecterende metalen vormen unieke uitdagingen die direct invloed hebben op uw projectkosten en -tijdschema. Aluminium, koper en messing hebben gladde oppervlakken en hoge thermische geleidbaarheid, waardoor het snijproces op twee cruciale manieren wordt bemoeilijkt.

Ten eerste reflecteren deze materialen een aanzienlijk deel van de laserenergie terug in de richting van het snijhoofd. Deze terugkaatsing vermindert de snijefficiëntie en kan, zonder adequate machinebescherming, optische componenten beschadigen. Moderne vezellasersystemen zijn uitgerust met monitoring op terugkaatsing en automatische uitschakelfuncties die specifiek zijn ontworpen om veilig met deze materialen om te gaan.

Ten tweede dissiperen reflecterende metalen warmte snel vanuit de snijzone. Koper en aluminium onttrekken thermische energie zo snel dat het moeilijk wordt om een stabiele doordringing te bereiken. De oplossing? Snijden in gepulseerde modus levert energie in korte, gecontroleerde pulsen in plaats van continue golven, waardoor gecontroleerd smelten mogelijk is zonder overmatige reflectie.

- Aluminiumlegeringen: Een aluminium lasersnijdienst verwerkt doorgaans diktes van 0,5 mm tot 12 mm voor de meest voorkomende legeringen. De kwaliteiten 6061 en 5052 zijn voorspelbaarder in het snijden dan hoogwaardig aluminium. Voorbereiding van het oppervlak is van groot belang: verwijder olie, oxidatie en vocht vóór het snijden om energieabsorptie te verbeteren en reflectie te verminderen.

- Koper: Een van de meest uitdagende materialen vanwege extreme reflectiviteit en thermische geleidbaarheid. Verwacht diktebeperkingen rond de 6 mm voor de meeste vezellasersystemen. Voorbehandeling met zwarte verf of oppervlaktecoatings kan de absorptie verbeteren, hoewel dit extra bewerkingsstappen toevoegt.

- - Metalen: Makkelijker te snijden dan zuiver koper vanwege het zinkgehalte dat de oppervlakte-eigenschappen verandert. De meeste bedrijven verwerken messing effectief tot 8 mm dikte. Stikstof als assistentgas levert de schonenste snijkanten op zonder verkleuring.

- Titanium: Vereist bescherming met inert gas (argon of helium) om oxidatie en brosheid te voorkomen. Bij het lasersnijden van op maat gemaakte metalen onderdelen van titanium is nauwkeurige parameterbeheersing vereist vanwege de reactieve aard van het materiaal bij verhoogde temperaturen. De typische dikte varieert van 0,5 mm tot 6 mm, afhankelijk van de mogelijkheden van de apparatuur.

Bij het aanvragen van offertes voor reflecterende materialen, verwacht hogere kosten per onderdeel dan bij vergelijkbare projecten in staal. De gespecialiseerde parameters, langzamere snijsnelheden en extra slijtage van de apparatuur spelen allemaal een rol in de kostprijsbepaling.

De oppervlaktoestand heeft direct invloed op de snijkwaliteit bij reflecterende metalen. Verwijder verontreinigingen zoals olie, oxidatie, foliecoatings en vocht vóór de bewerking—aan een schoon oppervlak wordt de laserenergie beter geabsorbeerd en nemen de risico's van terugkaatsing af.

Begrijpen hoe uw gekozen materiaal interageert met lasersnijtechnologie is slechts de helft van de oplossing. Uw ontwerpbestanden moeten ook voldoen aan specifieke eisen om ervoor te zorgen dat die materialen worden omgezet in de precisieonderdelen die u nodig hebt.

Vereisten voor ontwerpbestanden en best practices voor voorbereiding

Uw ontwerpbestand kan een lasersnijproject maken of breken. Dient u het verkeerde formaat in, dan loopt u vertraging op terwijl de werkplaats om herzieningen vraagt. Bevat u onderdelen die te klein zijn voor de materiaaldikte, dan ontvangt u onderdelen die niet aan uw verwachtingen voldoen. Toch leggen de meeste aanbieders van maatwerk lasersnijdiensten nauwelijks uit wat ze daadwerkelijk van uw bestanden verwachten — waardoor u in het ongewisse blijft totdat problemen zich voordoen.

De waarheid? Juiste voorbereiding van bestanden heeft rechtstreekse invloed op uw offerte, doorlooptijd en de kwaliteit van het eindproduct. Het begrijpen van deze vereisten voordat u uw bestand indient, bespaart frustratie en geld bij elk project voor maatwerk metaalsnijden met de laser.

Bestandsformaten en vectorvereisten voor lasersnijden

Lasersnijmachines lezen vectorbestanden, geen foto's of beeldgebasseerde afbeeldingen. Waarom is dit onderscheid zo belangrijk? Vectorafbeeldingen definiëren vormen via wiskundige uitdrukkingen in plaats van individuele pixels. Wanneer u inzoomt op een vectorafbeelding, behoudt deze scherpe, nauwkeurige randen op elke schaal. Bitmapafbeeldingen daarentegen worden onscherp en korrelig bij vergroting.

Deze wiskundige precisie vertaalt zich direct naar snijprecisie. De laser volgt de vectorpaden exact zoals gedefinieerd, waardoor onderdelen worden geproduceerd die overeenkomen met uw ontwerpspecificaties. Dient u een bitmapbestand in, dan moet de werkplaats dit eerst omzetten naar vectorformaat — een proces dat mogelijke fouten kan introduceren en uw levertijd verlengt.

Dit zijn de bestandsformaten die de meeste op maat werkende metaalsnijbedrijven accepteren:

- DXF (Drawing Exchange Format): De industriestandaard voor CAD-bestanden. Universeel compatibel met alle snijsoftwareplatforms en voorzien van nauwkeurige afmetingsgegevens.

- DWG (AutoCAD-tekening): Natuurlijk AutoCAD-formaat dat uitstekende precisie biedt. Sommige bedrijven geven de voorkeur aan DXF vanwege de bredere compatibiliteit.

- AI (Adobe Illustrator): Populair onder ontwerpers en kunstenaars. Zorg ervoor dat alle tekst is omgezet naar contouren voordat u deze indient.

- SVG (Scalable Vector Graphics): Webvriendelijk vectorformaat dat goed werkt voor eenvoudigere ontwerpen. Controleer of uw software schone paden exporteert zonder onnodige knooppunten.

Werkt u met een rasterafbeelding zoals een JPEG of PNG? Gratis tools zoals Inkscape kunnen bitmapafbeeldingen volgen en omzetten naar vectorformaat. Controleer echter altijd de afmetingen na conversie — het traceringsproces kan kleine schaalfouten veroorzaken die zich kunnen vermenigvuldigen tot grote problemen in afgewerkte onderdelen.

Veelvoorkomende ontwerpfouten vermijden die projecten vertragen

Zelfs ervaren ingenieurs dienen bestanden in met problemen die de productie vertragen. Het begrijpen van deze veelvoorkomende valkuilen helpt u om herhalingen te voorkomen die de levertermijn verder naar achteren schuiven.

Onvoldoende kerfvergroting behoort tot de meest voorkomende problemen. De kerf—de breedte van het materiaal dat tijdens het snijden wordt verwijderd—varieert doorgaans tussen 0,1 mm en 1,0 mm, afhankelijk van het materiaaltype, de dikte en de laservoorwaarden. Uw ontwerp moet rekening houden met dit materiaalverlies, anders zullen onderdelen te klein uitvallen. De meeste snijsoftware kan paden automatisch compenseren, maar u dient te weten of uw afmetingen de uiteindelijke onderdeelgrootte of de centrale snijlijn weergeven.

Onderdelen kleiner dan de materiaaldikte geven kwaliteitsproblemen op die geen enkele hoeveelheid laserenergie kan oplossen. Een gangbare richtlijn: vermijd ontwerpkenmerken kleiner dan de dikte van het te snijden materiaal. Het proberen snijden van een 8 mm gat in 10 mm dik staal levert bijvoorbeeld doorgaans slechte kantkwaliteit en onnauwkeurige afmetingen op. Hetzelfde principe geldt voor smalle sleuven, dunne steunbalken en ingewikkelde interne details.

Fouten bij tekstverwerking veel ontwerpers op het verkeerde been zetten. Als tekst in uw bestand bewerkbaar blijft in plaats van omgezet te zijn naar contouren of vormen, kan de snijsoftware andere lettertypen invullen of tekens volledig verkeerd interpreteren. In Illustrator betekent dit 'omzetten naar contouren'. In CAD-software moet u mogelijk tekstelementen 'exploderen' of 'uitbreiden'. Beweeg de muisaanwijzer over elke tekst in uw ontwerp; als deze nog bewerkbaar is, moet deze worden omgezet voordat u het bestand indient.

Niet-ondersteunde inwendige uitsparingen zorgen voor onderdelen die letterlijk uit elkaar vallen tijdens het snijden. Als uw ontwerp interne vormen bevat die niet verbonden zijn met het hoofdgedeelte, zullen die stukken door het snijbed vallen en kunnen niet behouden blijven. Dient u deze in als afzonderlijke onderdelen of voeg kleine verbindingen (stootjes) toe die ze met het hoofdlichaam verbinden en die na het snijden verwijderd kunnen worden.

Checklist voor ontwerpvoorbereiding voor op maat gesneden gelaserd plaatstaal

Voordat u bestanden indient bij een leverancier van op maat gesneden gelaserd metaal, doorloopt u deze voorbereidingsstappen:

- Controleer bestandsformaat: Exporteer uw ontwerp als DXF, DWG, AI of SVG. Vermijd geheel rasterformaten, of tracéer en verifieer afmetingen indien conversie noodzakelijk is.

- Zet alle tekst om naar contouren: Verwijder bewerkbare tekstvakken door ze om te zetten naar vormen of paden. Dit voorkomt probleem met lettertypevervanging tijdens de verwerking.

- Controleer minimale onderdeelafmetingen: Zorg dat er geen interne onderdelen (gaten, sleuven, uitsparingen) kleiner zijn dan de materiaaldikte. Voor dun plaatstaal onder 3 mm beginnen minimale gatdiameters meestal rond de 1,5-2 mm.

- Controleer de afstand tussen sneden: Dicht op elkaar liggende snijpaden kunnen vervorming, smelten of verdamping veroorzaken tussen de sneden — met name bij materialen met een laag smeltpunt. Houd een tussenruimte van minimaal 1,5x de materiaaldikte tussen aangrenzende snijlijnen aan.

- Houd rekening met de kerfbreedte: Bepaal of uw afmetingen de uiteindelijke onderdeelgrootte of het snijpad weergeven. Geef dit duidelijk door aan uw leverancier, of pas de juiste compensaties toe alvorens in te dienen.

- Verwijder onondersteunde uitsparingen: Voeg bruggeleidingen toe aan interne vormen die anders tijdens het snijden los zouden komen. Plan het verwijderen van de bruggen in de nabewerking.

- Optimaliseer nestefficiëntie: Als u meerdere onderdelen indient, overweeg dan hoe deze samen op een plaatmateriaal kunnen worden geplaatst. Efficiënt nesten vermindert materiaalverspilling en kan uw kosten per onderdeel verlagen bij op maat gemaakte gesneden metalen platen.

- Print op 100% schaal: Print uw ontwerp vóór indiening op ware grootte en meet fysiek de kritieke afmetingen na. Deze eenvoudige stap vangt schaalfouten op die tijdens digitale controle vaak over het hoofd worden gezien.

- Verwijder dubbele lijnen: Overlappende of dubbele snijbanen zorgen ervoor dat de laser dezelfde lijn tweemaal volgt, wat tijd verspilt en de kwaliteit van de randen mogelijk aantast.

- Geef materiaal en dikte op: Voeg duidelijke documentatie toe van het gewenste materiaaltype en -dikte. Verschillende materialen vereisen verschillende instellingen, en deze informatie moet samen met uw ontwerpbestanden worden meegestuurd.

Het gebruik van standaard materiaaldiktes is een van de eenvoudigste manieren om het lasersnijproces te optimaliseren. Afnemers diktes vereisen vaak speciale kalibratie of specifieke materiaallevering, wat de doorlooptijd en kosten aanzienlijk kan verhogen.

Door tijdig bestanden correct voor te bereiden, voorkomt u herhalingen van revisies die zowel voor u als voor de werkplaats frustrerend zijn. Een schoon, correct opgemaakt ontwerpbestand gaat direct naar productie—wat leidt tot snellere levering en nauwkeurigere offertes.

Als uw ontwerpbestanden correct zijn voorbereid, helpt het begrip van wat er vervolgens gebeurt—van offerteaanvraag tot de afgewerkte onderdelen—u realistische verwachtingen te stellen en kwalitatieve leveranciers te identificeren.

Het Complete Lasersnijproces: Van Bestand naar Afgewerkt Onderdeel

De meeste metaal laser snijdiensten behandelen hun productieproces als een blackbox. U dient bestanden in, wacht een onbepaalde tijd en uiteindelijk komen de onderdelen aan. Deze ondoorzichtigheid leidt tot onzekerheid — en onzekerheid betekent vaak dat u meer betaalt dan nodig of langere levertijden accepteert dan vereist.

Als u precies begrijpt wat er gebeurt tussen uw offerteaanvraag en de definitieve levering, kunt u uw projecten optimaliseren, realistische planningen opstellen en beoordelen of een leverancier daadwerkelijk doet wat hij belooft. Dit is de volledige werkwijze die kwalitatieve lasersnijdiensten volgen.

Van offerteaanvraag tot afgewerkte onderdelen

De reis van ontwerpbestand naar afgewerkt onderdeel volgt een voorspelbare volgorde — hoewel de snelheid en precisie van elke stap sterk kunnen variëren tussen leveranciers. Een goed georganiseerd lasersnijbedrijf kan van eerste contact tot verzending van onderdelen al binnen 24 uur komen voor standaardopdrachten, terwijl minder efficiënte bedrijven weken kunnen duren voor identieke projecten.

- Aanvraag offerte indienen: U uploadt uw CAD-bestand (DXF, DWG, STEP of IGES) samen met materiaalspecificaties en hoeveelheidsvereisten. Geavanceerde offertesystemen parseren direct de geometrie van uw bestand, waarbij ze de snijpadlengte, materiaalbehoeften en geschatte bewerkingstijd berekenen. Volgens Wuxi Lead Precision Machinery vergelijken geavanceerde directe offertesystemen geüploade bestanden met actuele machinecapaciteiten en historische procesgegevens — waarbij factoren zoals kerfcompensatie en mogelijke vervormingsrisico's op basis van onderdeelgeometrie worden beoordeeld.

- Ontwerpbekijk en DFM-feedback: Voordat het snijden begint, controleren ervaren engineers uw bestand op fabricagebaarheid. Zij controleren tolerantiespecificaties, identificeren kenmerken die kwaliteitsproblemen kunnen veroorzaken en waarschuwen voor mogelijke problemen zoals onvoldoende afstand tussen sneden of niet-ondersteunde interne geometrieën. Kwaliteitsleveranciers geven binnen uren bruikbare feedback terug — geen geautomatiseerde disclaimers. Deze ontwerpvoor-fabricagebeoordeling voorkomt kostbare herwerking later.

- Materiaalkeuze en inkoop: Uw gespecificeerd materiaal wordt uit voorraad gehaald of besteld indien gespecialiseerde legeringen nodig zijn. Gevestigde metaalsnijdiensten beschikken over een grote voorraad van gangbare materialen — koolstofstaal, roestvrij staal, aluminium en speciale legeringen — waardoor leververtragingen worden voorkomen. Materiaalcertificeringen worden gecontroleerd op basis van uw eisen, wat met name kritiek is voor lucht- en ruimtevaart of medische toepassingen.

- Genereren snijprogramma: Uw ontwerpbestand wordt ingevoegd in een snijprogramma dat het materiaalgebruik optimaliseert. De software rangschikt meerdere onderdelen efficiënt over de plaatmaterialen, waarbij verspilling wordt geminimaliseerd en de vereiste tussenruimte tussen sneden behouden blijft. Het programma bevat alle laserparameters: vermogensinstellingen, voersnelheden, gassoort en brandpuntsafstand, specifiek gekalibreerd op uw materiaal en dikte.

- Lasersnijden: Het geprogrammeerde bestand stuurt CNC-gestuurde snijkoppen over uw materiaal. Moderne vezellasersystemen met adaptieve focusregeling en real-time monitoring leveren micronnauwkeurigheid bij hoge doorvoer. Geautomatiseerde materiaalhantering zorgt voor consistente positionering, terwijl geïntegreerde dampafzuivering de optische helderheid tijdens het snijden behoudt.

- Kwaliteitscontrole: Elke productierun wordt onderworpen aan dimensionele verificatie. Kritieke onderdelen worden gecontroleerd met een coördinatenmeetmachine (CMM) voor volledige 3D-verificatie van geometrische kenmerken. Willekeurige steekproeven worden elk uur geïnspecteerd tijdens productieruns, waarbij afwijkende onderdelen direct in quarantaine worden geplaatst. First-article inspectierapporten gaan mee met zendingen voor projecten die traceerbaarheidsdocumentatie vereisen.

- Afwerking en secundaire bewerkingen: Afhankelijk van uw eisen kunnen onderdelen doorgaan naar entgraven, buigen, tapen, lassen of oppervlaktebehandelingen zoals poedercoaten of anodiseren. Elke extra bewerking voegt verwerkingstijd toe, maar levert direct gebruiksklare componenten op.

- Verpakking en levering: Gefinished onderdelen worden verpakt om ze te beschermen tijdens transport. Standaardbestellingen van efficiënte metaal laser snijdiensten worden doorgaans binnen 2-4 werkdagen verzonden nadat de snijklaar bestanden zijn ontvangen, volgens De gepubliceerde verwerkingstijden van SendCutSend .

Wat gebeurt er tijdens het snijproces

De daadwerkelijke snijoperatie is complexer dan simpelweg uw ontwerp met een laserstraal volgen. Het begrijpen van deze details helpt u om te waarderen waarom bepaalde ontwerpkeuzes invloed hebben op prijs en kwaliteit.

Wanneer het snijden begint, positioneert de laserkop zich boven het materiaal en boort de straal zich via een aangewezen startpunt door het materiaal heen. Bij dikker materiaal duurt dit boren langer en wordt er meer warmte gegenereerd dan tijdens de daaropvolgende snijbeweging. Slimme nesting plaatst boorpunten indien mogelijk in afvalgebieden, om warmtemerken op oppervlakken van gefinished onderdelen te voorkomen.

Terwijl de kop uw ontwerppad volgt, stroomt het assistentgas co-axiaal met de straal. Zuurstof versnelt het snijden van koolstofstaal via geconcentreerde verbranding. Stikstof zorgt voor oxidevrije snijkanten, wat essentieel is voor het lassen van roestvrij staal of zichtbare oppervlakken. De keuze van het assistentgas heeft direct invloed op de kwaliteit van de snijkant, de snelsnijdsnelheid en het uiterlijk.

Tijdens de gehele operatie monitoren sensoren op anomalieën. Detectie van teruggekaatste straling beschermt optische componenten bij het snijden van reflecterende metalen. Vermogenscalibratie past zich in real-time aan om een constante energieafgifte te garanderen. Statistische procescontrole houdt de dimensionele nauwkeurigheid tijdens productielooptijd bij en activeert hercalibratie voordat afwijkingen de onderdelenkwaliteit beïnvloeden.

Factoren die de doorlooptijd beïnvloeden

Verschillende variabelen bepalen hoe snel uw onderdelen van offerte naar levering gaan:

- Bestandsklaarheid: Snijklare bestanden zonder vervaardigbaarheidsproblemen worden onmiddellijk verwerkt. Bestanden die revisierondes vereisen, verlengen uw planning met dagen.

- Beschikbaarheid van materialen: Algemene materialen worden vanuit voorraad verzonden. Speciale legeringen of niet-standaard diktes kunnen een inkooptermijn vereisen.

- Complexiteit van de bestelling: Eenvoudige platte onderdelen worden sneller verwerkt dan ontwerpen die meerdere secundaire bewerkingen vereisen.

- Hoeveelheid: Grotere productielooptijden vergen meer machine-uren, hoewel de kosten per onderdeel meestal dalen naarmate het volume toeneemt.

- Huidige capaciteit van de werkplaats: De actuele belasting van machines beïnvloedt de planning. Kwaliteitsleveranciers koppelen hun ERP-systemen om doorlooptijden te quoteren die de daadwerkelijke capaciteit weerspiegelen, en niet optimistische gemiddelden.

Voor dringende prototypen bieden sommige leveranciers een doorlooptijd van 72 uur met versnelde afhandeling. Standaard productieruns worden doorgaans binnen 5 werkdagen voltooid voor aantallen tot enkele duizenden eenheden. Het toevoegen van nabewerkingsoperaties zoals buigen, tapen of poedercoaten verlengt deze doorlooptijden overeenkomstig.

Het kennen van deze werkvloei helpt u om bestanden correct voor te bereiden, realistische verwachtingen vast te stellen met stakeholders en leveranciers te identificeren die daadwerkelijk controle hebben over hun processen. De volgende cruciale factor—prijzen—hangt sterk af van de beslissingen die u onderweg neemt.

Inzicht in de prijzen en kostenfactoren van lasersnijden

Dit is wat de meeste klanten frustreert aan de prijsstelling van lasersnijden van metaal: het gebrek aan transparantie. U vraagt een offerte aan, ontvangt een bedrag en hebt geen idee of dit concurrerend is of wat de kosten daadwerkelijk bepaalt. Sommige bedrijven rekenen per vierkante inch. Anderen geven een offerte op basis van het uur. Enkelen leggen hun methode niet eens uit.

De realiteit? Bijna elke leverancier gebruikt een vergelijkbare onderliggende formule, maar ze berekenen de invoerwaarden op verschillende manieren. Inzicht in deze kostenfactoren geeft u controle — het helpt u om ontwerpen te optimaliseren, offertes slim te vergelijken en te voorkomen dat u premieprijzen betaalt voor standaardwerkzaamheden. Of u nu zoekt waar u metaal kunt laten snijden voor een eenmalig prototype of een stalen lasersnijdienst voor productielopingen, deze principes zijn universeel van toepassing.

Belangrijkste factoren die de kosten van lasersnijden bepalen

Vergeet het misvat dat prijzen vooral afhangen van het materiaaloppervlak. Volgens Fortune Laser's prijslijst is de tijd die de machine nodig heeft de belangrijkste factor die uw kosten bepaalt — niet de vierkante meters van uw plaat. Een eenvoudige rechthoekige beugel en een ingewikkeld decoratief paneel gemaakt van identiek materiaal kunnen drastisch verschillende prijzen hebben, omdat de ene veel meer snijtijd vereist dan de andere.

De standaardprijsformule ziet er als volgt uit:

Eindprijs = (Materiaalkosten + Variabele kosten + Vaste kosten) × (1 + Winstmarge)

Elk onderdeel draagt op een andere manier bij, afhankelijk van uw specifieke project:

- Materiaalsoort en kosten: Grondstofprijzen variëren sterk. MDF kost een fractie van roestvrij staal; titanium van luchtvaartkwaliteit kost meerdere malen meer dan koolstofstaal. De basismateriaalkosten omvatten niet alleen uw eindproducten, maar ook het afval dat ontstaat tijdens het snijden.

- Materiaaldikte: Deze factor heeft een exponentiële impact op de kosten, niet lineair. Verdubbeling van de dikte kan de snijtijd meer dan verdubbelen, omdat de laser veel langzamer moet bewegen om schoon te snijden. Een 6 mm staalplaat kan bijvoorbeeld drie keer zo lang duren om te snijden als 3 mm materiaal — niet tweemaal zo lang.

- Snijafstand (omtreklengte): Elke millimeter die de laser aflegt, verhoogt uw machinetijd. Complexe vormen met lange omtrekken zijn duurder dan eenvoudige vormen, zelfs wanneer het materiaaloppervlak gelijk blijft. Ingewikkelde filigraanpatronen kunnen meerdere malen zo duur zijn als eenvoudige rechthoekige uitgesneden delen.

- Aantal perforaties: Elke keer als de laser een nieuwe snede start, moet deze eerst door het materiaal heen boren. Een ontwerp met 50 kleine gaten levert 50 boorcycli op — elk voegt tijd en kosten toe. Het samenvoegen van kleine onderdelen of het verminderen van het aantal gaten verlaagt de prijs direct.

- Tolerantie-eisen: Toleranties specificeren die nauwer zijn dan functioneel nodig, verhoogt de kosten aanzienlijk. Het behalen van ±0,003" vereist langzamere, gecontroleerdere snijnsnelheden dan ±0,010". Tenzij uw toepassing daadwerkelijk nauwe toleranties vereist, bespaart het accepteren van standaardprecisie geld.

- Secundaire bewerkingen: Buigen, tapping, afkanten, poedercoaten en het plaatsen van bevestigingsmaterialen voegen allemaal arbeidskosten en bewerktijd toe. Een vlak laseruitgesneden onderdeel vereist minder handelingen dan een gevormde behuizing met schroefinlaten en geverfde afwerking.

- Instelkosten: De meeste online lasersnij- en staalsnijdiensten rekenen instelkosten die de bedienerstijd dekken voor het laden van materiaal, het kalibreren van apparatuur en het voorbereiden van uw bestand. Deze vaste kosten worden verdeeld over de hoeveelheid van uw bestelling — waardoor de prijs per onderdeel daalt naarmate de hoeveelheid toeneemt.

De urenkosten van machines variëren doorgaans van $60 tot $120, afhankelijk van het laser vermogen en de capaciteiten. Het snijden van metaal is duurder dan acryl of hout, omdat krachtigere apparatuur nodig is, dure assistentiegassen zoals stikstof of zuurstof worden verbruikt en er meer slijtage aan de machine optreedt.

Hoe u uw ontwerp optimaliseert voor kostenbesparing

Hier is wat de meeste bedrijven niet vrijwillig zullen vertellen: u hebt meer invloed op de eindprijs dan zij. Ontwerpkeuzes die u maakt voordat u zelfs maar een offerte aanvraagt, bepalen het grootste deel van uw productiekosten. Slimme optimalisatie kan de kosten met 30-50% verlagen zonder dat de functionaliteit hieronder lijdt.

Vereenvoudig geometrieën waar mogelijk. Krappe bochten en scherpe hoeken dwingen het snijhoofd om voortdurend te vertragen en opnieuw te versnellen, waardoor de cyclus tijd langer wordt. Het vervangen van meerdere kleine gaten door langwerpige sleuven vermindert het aantal piercingpunten terwijl de functionaliteit grotendeels behouden blijft. Stel bij elk decoratief element de vraag: dient dat ingewikkelde patroon daadwerkelijk uw toepassing, of bereikt een eenvoudiger alternatief hetzelfde doel?

Gebruik het dunste materiaal dat voldoet aan uw eisen. Dit blijft de meest effectieve strategie voor kostenreductie. Controleer voordat u standaard overstapt op zwaar plaatmateriaal of dunner materiaal voldoet aan de structurele en duurzaamheidseisen. Het verschil in bewerkingstijd tussen 2 mm en 4 mm staal is aanzienlijk.

Maak uw ontwerpbestanden grondig schoon. Dubbele lijnen, verborgen lagen en hulplijnen veroorzaken allemaal problemen. Geautomatiseerde offertesystemen proberen alles wat ze detecteren te snijden — dubbele lijnen verdubbelen letterlijk de kosten voor dat onderdeel. Verwijder alle niet-essentiële elementen voordat u het bestand indient.

Houd rekening met nestefficiëntie. Onderdelen die efficiënt op plaatmateriaal zijn geplaatst, minimaliseren materiaalverspilling. Rechthoekige vormen nesten efficiënter dan onregelmatige profielen. Als u meerdere verschillende onderdelen bestelt, stelt het combineren ervan in één bestelling de werkplaats in staat ze samen te nesten, waardoor uw materiaalkosten per onderdeel dalen.

Bestel in passende hoeveelheden. De kosten per eenheid nemen sterk af naarmate de hoeveelheid toeneemt, omdat de instelkosten worden verdeeld over meer onderdelen. Volgens branchebronnen kunnen volumekortingen oplopen tot wel 70% bij grote bestellingen. Het samenvoegen van behoeften in grotere, minder frequente bestellingen is vaak voordeliger dan meerdere kleine series kopen.

Prijzen voor prototypen versus productiehoeveelheden

Enkele prototypen en bestellingen in lage hoeveelheden hebben hogere kosten per onderdeel — soms aanzienlijk hoger. Dit komt niet doordat bedrijven klanten afschuimen; het weerspiegelt de economische realiteit dat vaste kosten ongeacht de hoeveelheid moeten worden terugverdiend.

Voor een enkel prototype gelden instelkosten, bestandvoorbereidingstijd, materiaalbehandeling en kwaliteitsinspectie allemaal voor slechts één onderdeel. Bestel 100 identieke onderdelen, en dezelfde vaste kosten worden verdeeld over de gehele serie, waardoor de kosten per stuk aanzienlijk dalen.

Als u op zoek bent naar goedkope lasersnijden voor prototypematen, richt u dan op ontwerpoptimalisatie in plaats van keuze van leverancier. Een goed geoptimaliseerd ontwerp van een kwalitatief goede staallasersnijdienst kost vaak minder dan een complex ontwerp van de goedkoopste leverancier die u kunt vinden.

Nauwkeurige offertes verkrijgen

Bereid deze informatie voor voordat u offertes aanvraagt om snel nauwkeurige prijzen te ontvangen:

- Vectorontwerpbestanden in DXF-, DWG- of STEP-formaat

- Materiaalsoort en -graad specificatie

- Materiaaldikte

- Gevraagde hoeveelheid

- Tolerantie-eisen (indien strakker dan standaard)

- Vereiste afwerkoperaties

- Verwachtingen met betrekking tot de leveringstermijn

Veel online platforms bieden nu directe offertes aan: upload uw bestand, selecteer de materiaalparameters en ontvang binnen seconden een prijsindicatie. Deze geautomatiseerde systemen berekenen op algoritmische wijze de snedelengte, het aantal piercingpunten en het materiaalgebruik. Ze kunnen echter niet alle vervaardigbaarheidsproblemen signaleren die een menselijke beoordeling wel zou opmerken.

Begrijpen wat uw offerte beïnvloedt, stelt u in staat om doordachte afwegingen te maken tussen kosten, kwaliteit en planning. De volgende overweging—het afstemmen van de mogelijkheden van lasersnijden op uw specifieke toepassing binnen een branche—bepaalt of een dienstverlener daadwerkelijk kan leveren wat uw project vereist.

Toepassingen in de industrie voor gelaserde metalen onderdelen

U hebt de technologie gezien, de materialen begrepen en geleerd wat de prijs bepaalt. Maar hier komt alles samen: de toepassingen in de praktijk waarbij lasersnijden van metaal zijn waarde bewijst. Terwijl concurrenten algemene lijsten van industrieën aanbieden, spelen de details een belangrijke rol — want het begrijpen van hoe deze technologie specifieke productieuitdagingen oplost, helpt u om te beoordelen of deze geschikt is voor uw project.

Van chassisonderdelen die voertuigen veilig houden tot decoratieve panelen die gevels transformeren, nauwkeurig lasersnijden maakt toepassingen mogelijk die onpraktisch of onmogelijk zouden zijn met traditionele fabricagemethoden. Of u nu op zoek bent naar lasersnijden van metaal in mijn buurt of staalplaat snijdiensten landelijk evalueert, het kennen van deze toepassingen helpt u om effectief te communiceren met leveranciers en realistische verwachtingen te stellen.

Automobiel- en luchtvaartprecisiecomponenten

De automobielindustrie stelt zeldzame eisen: complexe geometrieën, nauwe toleranties en enorme productieaantallen — allemaal terwijl de kosten concurrerend moeten blijven. Lasersnijden voldoet op elk vlak.

Waarom domineert deze technologie de auto-industrie? Accurl's industry analysis lasersnijden is aanzienlijk efficiënter dan traditionele metaalbewerkingsprocessen zoals stanssnijden of plasmasnijden, wat de voertuigproductie stroomlijnt waar elke millimeter telt. De hoogwaardige vezellaser levert de precisie die essentieel is voor veiligheidskritische onderdelen.

- Chassisonderdelen: Frameprofielen, dwarsdragers en structurele versterkingen vereisen exacte maatnauwkeurigheid om de crashprestaties te behouden. Lasergesneden onderdelen halen consistent toleranties van ±0,076 mm over productielopen van duizenden eenheden.

- Beugels en bevestigingsmateriaal: Motorsteunen, ophangingsbeugels en steunen voor carrosseriedelen vereisen nauwkeurige gatplaatsing voor efficiëntie op de assemblagelijn. Verkeerd uitgelijnde gaten betekenen afgekeurde onderdelen en productievertragingen.

- Structurele onderdelen: A-stijlen, B-stijlen en dakverstevigingen gebruiken hoogwaardig staal dat traditionele ponsmethoden moeite kosten om schoon te verwerken. Lasersnijden verwerkt geavanceerde hoogsterktestaal zonder de gereedschapsslijtage die mechanische methoden parten speelt.

- Componenten van het uitlaatsysteem: Hitteschilden, flenzen en bevestigingsbeugels vereisen schone snijkanten die geen spanningsconcentraties veroorzaken in hoge-temperatuur omgevingen.

- Interieurafdekking beugels: Steunen voor het dashboard, zitframe en bevestigingshardware voor de console moeten vrij zijn van afslibbing voor veiligheid van werknemers tijdens montage.

Lucht- en ruimtevaarttoepassingen stellen nog hogere eisen aan precisie. Wanneer componenten op 35.000 voet vliegen, is falen geen optie.

De lucht- en ruimtevaartindustrie profiteert van het vermogen van lasersnijden om componenten te produceren die voldoen aan strikte tolerantieniveaus, terwijl de structurele integriteit behouden blijft—van cruciaal belang in toepassingen waar gewichtsbesparing direct vertaalt naar brandstofefficiëntie en laadvermogen. Staal lasersnijdiensten die de lucht- en ruimtevaart ondersteunen, beschikken vaak over certificeringen zoals AS9100 om naleving van kwaliteitssystemen aan te tonen.

- Structuurelementen van het neusgestel: Ribben, spanten en verstevigingen van de romphuid gemaakt van aluminium- en titaanlegeringen vereisen nauwkeurige gewichtsbeheersing. Elke gram telt bij de berekening van het brandstofverbruik over duizenden vlieguren.

- Motoronderdelen: Demperplaten voor turbinebladen, verbrandingskamerbekleding en uitlaatcomponenten gebruiken exotische legeringen die slecht machinaal bewerkt kunnen worden, maar schoon met laser gesneden kunnen worden.

- Avionica-huisjes: Abschermhuisvestingen voor gevoelige elektronica vereisen EMI-bescherming met nauwkeurige dimensionale controle voor een correcte afdichting.

- Interieurcomponenten: Zetelonderstellen, keukenapparatuur (galley) en hardware voor bagagerekken moeten een balans vinden tussen gewichtsreductie en duurzaamheidseisen.

Voor hobbyisten en kleine fabrikanten kan een lasersnijdienst voor hobbyisten schaalmodelonderdelen, drone-onderdelen en op maat gemaakte auto-accessoires produceren met behulp van dezelfde technologie die grote OEM's bedient—alleen in kleinere hoeveelheden.

Toepassingen in elektronica en industriële apparatuur

De productie van elektronica vereist precisie op schalen waar traditionele fabricagemethoden moeite mee hebben. Volgens Think Robotics biedt plaatwerkfabricage kostenefficiënte productie voor elektronische behuizingen, waarbij lasersnijden nauwkeurige vlakke patronen produceert uit diverse materialen.

- Behuizingen en chassis: Behuizingen voor servers, bedieningspaneelkasten en apparatenkasten vereisen nauwkeurige uitsparingen voor displays, connectoren en ventilatie. Lasersnijden creëert deze kenmerken in één bewerking, waardoor meerdere machine-instellingen overbodig worden.

- Warmteafvoerkleppen en thermisch management: Aluminium koellichamen met ingewikkelde vinpatronen dissiperen componentwarmte efficiënt. Lasersnijden produceert deze complexe geometrieën sneller dan machinaal bewerken, terwijl de dunne wanddelen die het oppervlak maximaliseren behouden blijven.

- EMI-scherming: RF-dichte behuizingen hebben een consistente kwaliteit van de randen nodig voor correcte afdichting. De schone, gladde randen van lasersnijden—volgens Indaco Metals is nauwelijks tot geen nabewerking nodig—zorgen voor betrouwbare afschermlading.

- Rackmontagehardware: Serverrails, kabelbeheerpanelen en beugels voor apparatuur vereisen nauwkeurige gatenpatronen die overeenkomen met industrienormen voor montage.

- PCB-draagconstructies: Kaartgeleiders, afstandhouders en montageplaten positioneren printplaten precies binnenin behuizingen.

De productie van industriële apparatuur omvat alles van fabrieksautomatisering tot landbouwmachines. Deze toepassingen hechten doorgaans meer waarde aan duurzaamheid en functionaliteit dan aan esthetiek—maar eisen nog steeds dimensionale precisie voor correcte assemblage en werking.

- Machinebeveiligingen en veiligheidsomhulsels: Geperforeerde beschermpanelen zorgen voor zicht en luchtcirculatie, terwijl ze voorkomen dat de operator in aanraking komt met bewegende onderdelen. Lasersnijden zorgt voor consistente gatpatronen over grote paneloppervlakken.

- Transporteurcomponenten: Zijgeleiders, montagebeugels en aandrijfhuizen zijn geschikt voor continu gebruik in veeleisende omgevingen.

- Landbouwapparatuur: Onderdelen van maaidorsers, bevestigingsmaterialen voor werktuigen en constructie-elementen moeten bestand zijn tegen ruwe wegomstandigheden en tegelijkertijd nauwkeurige functionaliteit behouden.

- Materialenhanteringsapparatuur: Vorkheftruckaccessoires, palletrekonderdelen en hardware voor magazijnautomatisering vereisen sterkte en dimensionale nauwkeurigheid.

Architectonische en decoratieve metaaltoepassingen

Wanneer uiterlijk net zo belangrijk is als functionaliteit, stelt lasersnijden ontwerpen mogelijk die op geen enkele andere economische manier haalbaar zijn. Hier toont de technologie pas echt haar creatieve potentieel.

Architectonische toepassingen hebben lasersnijden buiten industriële omgevingen gebracht en binnen de wereld van design en esthetiek geïntroduceerd. De technologie is in staat om door dikke stalen platen te snijden en nauwkeurige sneden te maken, waardoor deze onmisbaar is voor het combineren van structurele stevigheid met visuele aantrekkelijkheid—iets wat zeer gewild is in moderne architectuur.

- Decoratieve gevelpanelen: Gebouwgevels met ingewikkelde geometrische patronen, organische vormen of merkafbeeldingen. Deze op grote schaal geproduceerde panelen vereisen een consistente kwaliteit over honderden vierkante meter.

- Binnenruimte scheidingschermen: Privacy-schermen, accentmuren en ruimtescheidingswanden die functionaliteit combineren met artistieke uitdrukking.

- Trapcomponenten: Trapsporen, leuningpanelen en balusterontwerpen die functionele constructies omvormen tot designelementen.

- Belettering en oriëntatie: Driedimensionale belettering, verlichte gevelborden en wegwijzersystemen die een nauwkeurige vorming van tekens en consistente randkwaliteit vereisen.

- Op maat gemaakte meubelelementen: Tafelpoten, stoelramen en leggerscomponenten die industriële materialen combineren met verfijnd design.

- Kunstzinnige installaties: Sculpturale elementen, plafondvoorzieningen en herdenkingsstukken die creatieve grenzen verleggen.

Stedelijke centra zijn bijzonder actieve markten geworden voor architectonisch lasersnijden. Als u in het noordoosten bent gevestigd, dan bedienen leveranciers van lasersnijden NYC en lasersnijden New York architecten, ontwerpers en fabrikanten die een snelle doorlooptijd nodig hebben voor op maat gemaakt metaalwerk. Veel van deze bedrijven bieden ook diensten voor lasergravering NYC aan voor het toevoegen van tekst, logo's of oppervlaktestructuren aan gesneden onderdelen.

De sector van wegwijzers en reclame profiteert bijzonder van de precisie van lasersnijden. Het creëren van borden, displays en promotiematerialen die zowel ingewikkeld als opvallend zijn, vereist een unieke combinatie van precisie, snelheid en veelzijdigheid—waardoor het ideaal is voor krachtige marketingmaterialen die bedrijven helpen zich te onderscheiden in drukbezette markten.

Toepassingen koppelen aan servicecapaciteiten

Niet elke laserdoorsnijder bedient elke industrie even goed. Een bedrijf dat is geoptimaliseerd voor architectonische panelen, kan de certificeringen missen die vereist zijn voor lucht- en ruimtevaartcomponenten. Een leverancier met hoge volumes voor de automobielindustrie kan bijvoorbeeld niet de ontwerpvrijheid bieden die nodig is voor op maat gemaakte decoratieve werkzaamheden.

Houd bij het beoordelen van leveranciers voor uw specifieke toepassing rekening met de volgende overeenstemmingsfactoren:

- Materiaal expertise: Werkt de zaak regelmatig met de benodigde legeringen en diktes?

- Tolerantiecapaciteit: Kunnen zij de precisie garanderen die uw toepassing vereist?

- Flexibiliteit in volume: Kunnen zij efficiënt omgaan met uw hoeveelheidsvereisten — of het nu gaat om een prototype of productie?

- Secundaire bewerkingen: Kunnen zij de gevraagde vormgeving-, afwerkings- en assemblagediensten leveren?

- Branchecertificaten: Beschikken zij over kwaliteitscertificeringen die relevant zijn voor uw sector?

Het begrijpen van deze industriële toepassingen geeft u context bij het beoordelen van potentiële leveranciers. De volgende stap — weten welke criteria precies kwalitatieve diensten onderscheiden van matige — zorgt ervoor dat u een partner kiest die daadwerkelijk kan voldoen aan de vereisten van uw project.

Hoe een leverancier van lasersnijdiensten beoordelen en kiezen

Lasermetalsnijdiensten in mijn buurt zoeken levert tientallen opties op, maar hoe onderscheid je leveranciers die consistente kwaliteit leveren van bedrijven die simpelweg over snijapparatuur beschikken? Het verschil tussen een acceptabele leverancier en een uitstekende partner bepaalt vaak of uw project slaagt of uitgroeit tot een dure les in leveranciersselectie.

De meeste afnemers richten zich vooral op prijs bij de beoordeling van op maat gemaakte lasersnijdiensten. Dat is een vergissing. Het goedkoopste bod wordt vaak de duurste keuze wanneer onderdelen buiten tolerantie aankomen, materialen niet overeenkomen met de specificaties of levertermijnen regelmatig vertraging oplopen. Inzicht in wat kwaliteitsleveranciers onderscheidt van conventionele werkplaatsen stelt u in staat beslissingen te nemen die uw projecten en reputatie beschermen.

Certificeringen en kwaliteitsnormen die belangrijk zijn

Certificeringen zijn meer dan alleen wanddecoraties — ze vertegenwoordigen geverifieerde toezeggingen op het gebied van systematisch kwaliteitsmanagement. Wanneer een dienstverlener voor lasersnijden van metaal over relevante certificeringen beschikt, hebben externe auditors bevestigd dat hun processen voldoen aan strenge internationale normen.

Voor algemene productietoepassingen geeft de ISO 9001-certificering aan dat de leverancier gedocumenteerde kwaliteitsmanagementsystemen aanhoudt die alles omvatten, van inspectie van inkomende materialen tot verificatie van het eindproduct. Deze basiscertificering toont procesdiscipline aan, maar gaat niet in op sectorspecifieke eisen.

Voor auto-toepassingen is IATF 16949-certificering vereist. Volgens de International Automotive Task Force , deze certificering betekent dat een bedrijf een 'procesgericht kwaliteitsmanagementsysteem heeft ontwikkeld dat zorgt voor voortdurende verbetering, voorkoming van gebreken en vermindering van variatie en verspilling'. Grote autofabrikanten, waaronder BMW, Ford en Stellantis, vereisen dat leveranciers in hun gehele supply chain deze certificering behouden.

Waarom is dit belangrijk als u chassisbeugels of structurele onderdelen inkoopt? Leveranciers met IATF 16949-certificering hebben bewezen dat ze consistent kwaliteitsvolle onderdelen kunnen produceren die voldoen aan de strenge specificaties van de automobielindustrie. Het certificeringsproces evalueert alles, van leveranciersbeheer tot statistische procescontrole, om systematische kwaliteit te garanderen in plaats van resultaten op basis van geluk.

Voor lasersnijdiensten van roestvrij staal die worden gebruikt in de voedselverwerkende of farmaceutische industrie, zoekt u leveranciers die bekend zijn met FDA- en hygiëneontwerpvereisten. Voor luchtvaarttoepassingen is AS9100-certificering vereist, wat aantoont dat wordt voldaan aan de kwaliteitsnormen van de luchtvaartindustrie.

Wanneer u een metaalsnijdienst in mijn omgeving beoordeelt, vraag dan rechtstreeks naar certificeringen en verzoek om kopieën. Betrouwbare leveranciers tonen hun certificaten duidelijk en verstrekken documentatie gemakkelijk. Aarzeling of vaagheid wijst erop dat certificeringen mogelijk worden geciteerd, maar niet actueel zijn.

Materiaalcapaciteit en technologie

De machines die een bedrijf gebruikt, bepalen direct wat het wel—en niet—effectief kan produceren. Zoals vermeld in De selectiegids van Emery Laser , bieden geavanceerde lasersnijmachines zoals vezellasers superieure precisie, snelheid en efficiëntie, terwijl ze complexe ontwerpen verwerken met minimale materiaalverspilling.

Wanneer u lasersnijdiensten voor plaatstaal beoordeelt, onderzoek dan deze factoren met betrekking tot apparatuur:

- Lasertype en -vermogen: Vezellasers presteren uitstekend bij dunne tot middeldikke materialen; hoogvermogen systemen verwerken dikker materiaal. Zorg dat hun apparatuur overeenkomt met uw materiaaleisen.

- Bed maat: Maximale afmetingen van de platen die de apparatuur kan verwerken. Grotere werkvlakken kunnen grotere onderdelen verwerken en maken efficiënter nesten mogelijk bij productieruns.

- Automatiseringsniveau: Geautomatiseerde materiaalhanteringssystemen verlagen de arbeidskosten en verbeteren de consistentie. Vraag of ze geautomatiseerd laden/lossen gebruiken voor productiehoeveelheden.

- Softwaremogelijkheden: Moderne CAD/CAM-software, zoals integratie met SolidWorks en geavanceerde nestoptimalisatie, vermindert verspilling en verbetert de nauwkeurigheid. Kwaliteitsleveranciers investeren in actuele software, niet in verouderde systemen.

- Onderhoudspraktijken: Goed onderhouden apparatuur levert consistente resultaten op. Vraag naar kalibratieschema's en preventief onderhoudsprogramma's.

Een CNC-lasersnijdienst die ouder materiaal gebruikt, kan moeite hebben met reflecterende materialen, nauwe toleranties of dikke platen die moderne vezelsystemen routinematig verwerken. Ga er niet van uit dat alle leveranciers gelijkwaardige mogelijkheden bieden.

Kwaliteitscontroleprocedures en tolerantiegroepen

Apparatuur alleen garandeert nog geen kwaliteit — systematische inspectie- en verificatieprocessen doen dat wel. Inzicht in hoe een potentiële leverancier het werk valideert, laat zien of zij problemen opsporen voordat onderdelen worden verzonden of pas nadat u ze zelf hebt ontdekt.

Kwalitatief goede lasersnijdiensten voor roestvrij staal voeren inspecties uit in meerdere fasen:

- Verificatie van inkomend materiaal: Controleren of het materiaalsoort, de dikte en certificering overeenkomen met de specificaties voordat het snijden begint.

- Eerste-artikelinspectie: Grondig meten van de eerste onderdelen aan de hand van tekeningen voordat de productie wordt voortgezet.

- Steekproef tijdens productie: Periodieke dimensionele controles tijdens productieloppen om afwijkingen op te sporen voordat deze grote hoeveelheden beïnvloeden.

- Eindinspectie: Verifiëren dat voltooide onderdelen voldoen aan alle specificaties voordat ze worden verpakt en verzonden.

- Documentatie: Verstrekken van inspectierapporten, materiaalcertificeringen en traceerbaarheidsdocumenten zoals vereist.

Vraag potentiële leveranciers naar hun inspectieapparatuur. Coördinatenmeetmachines (CMM's) bieden volledige 3D-verificatie van complexe geometrieën. Optische vergelijkers controleren de nauwkeurigheid van profielen. Eenvoudige schuifmaten volstaan voor basisafmetingen, maar kunnen complexe kenmerken niet betrouwbaar verifiëren.

Tolerantiegroepen zijn belangrijk. Een leverancier die beweert over een capaciteit van ±0,076 mm te beschikken, moet deze bewering onderbouwen met gedocumenteerd bewijsmateriaal, niet alleen met marketingclaims. Vraag om tolerantie-onderzoeken of prestatiegegevens die aantonen dat ze de beweerde specificaties consistent halen.

Betrouwbaarheid en capaciteit van doorlooptijd

Beloofde doorlooptijden betekenen niets als opleverdata regelmatig worden gemist. Volgens sectorrichtlijnen kunnen vertragingen leiden tot kostbare stilstand en gemiste deadlines—waardoor de betrouwbaarheid van de doorlooptijd een cruciale beoordelingsfactor is.

Stel bij het beoordelen van de leverprestaties de volgende vragen:

- Wat is uw huidige doorlooptijd voor standaardbestellingen? Vergelijk geciteerde tijdslijnen van meerdere leveranciers om de realiteit te toetsen.

- Hoe gaat u om met spoedverzoeken? Flexibiliteit voor dringende projecten duidt op capaciteitsmarge en procesagiliteit.

- Wat is uw naleveringspercentage? Kwaliteitsleveranciers volgen deze maatstaf en delen deze met vertrouwen. Aarzeling suggereert problemen.

- Hoe communiceert u vertragingen? Proactieve melding van planningwijzigingen toont professionaliteit; pas ontdekken dat er vertraging is wanneer onderdelen niet aankomen, duidt op systemische problemen.

Mogelijkheden voor rapid prototyping onderscheiden leveranciers die productontwikkeling ondersteunen. Een bedrijf dat een doorlooptijd van 5 dagen voor rapid prototyping aanbiedt, stelt snellere ontwerpcycli mogelijk dan een bedrijf dat drie weken nodig heeft voor eerste samples. Voor metalen onderdelen in de automobielindustrie combineren leveranciers zoals Shaoyi (Ningbo) Metal Technology iATF 16949-gecertificeerde kwaliteit met rapid prototyping in 5 dagen en offertes binnen 12 uur — wat laat zien hoe toonaangevende fabrikanten snelheid combineren met naleving van kwaliteitssystemen.

DFM-ondersteuning en communicatievrijwilligheid

Ontwerp voor fabricage (DFM) feedback verandert geschikte leveranciers in waardevolle partners. Leveranciers die proactief ontwerpproblemen identificeren, kostenbesparende wijzigingen voorstellen en productiebeperkingen uitleggen, leveren meerwaarde boven het simpele snijden van metaal uit.

Uitgebreide DFM-ondersteuning omvat:

- Fabricagebeoordeling: Identificeren van kenmerken die kwaliteitsproblemen kunnen veroorzaken voordat het snijden begint.

- Kostoptimalisatie-aanbevelingen: Aanbevelen van ontwerpwijzigingen die de bewerkingstijd verkorten zonder de functionaliteit te beïnvloeden.

- Materiaalaanbevelingen: Advies over optimale materiaalkeuzes met een evenwicht tussen prestaties, kosten en beschikbaarheid.

- Tolerantieadvies: Uitleggen welke precisie haalbaar is voor specifieke materialen en geometrieën.

- Coördinatie van nevenprocessen: Efficiënt beheren van vereisten voor vormgeving, afwerking en assemblage.

Communicatievermogen onthult de organisatiecultuur. Een leverancier die snel reageert op technische vragen, toont klantgerichtheid. Iemand die dagen nodig heeft om eenvoudige vragen te beantwoorden, zal waarschijnlijk moeite hebben met complexe kwesties. Let tijdens de eerste contacten op reactietijden en de kwaliteit van antwoorden — deze patronen blijven gedurende uw relatie bestaan.

Vragen om te stellen voordat u een leverancier kiest

Met de evaluatiecriteria in handen, zijn hier specifieke vragen die kwalitatieve op maat gemaakte lasersnijdiensten onderscheiden van standaardleveranciers:

- Welke certificeringen heeft u, en kunt u actuele documentatie verstrekken? Zoek minimaal naar ISO 9001; IATF 16949 voor automobieltoepassingen.

- Welke lasertechnologie gebruikt u voor mijn specifiek materiaal en dikte? Controleer of hun apparatuur voldoet aan uw vereisten.

- Welke toleranties kunt u garanderen, en hoe verifieert u deze? Vraag om documentatie van capaciteiten, niet alleen marketingclaims.

- Wat is uw gemiddelde doorlooptijd, en wat is uw naleveringspercentage? Gekwantificeerde meetwaarden zijn beter dan vaag geruststellende beloften.

- Biedt u DFM-feedback op ingediende ontwerpen? Een proactieve beoordeling van de fabricagebaarheid duidt op een partnerschapsmentaliteit.

- Welke inspectieprocedures gebruikt u, en welke documentatie gaat met zendingen mee? Inzicht in hun kwaliteitsverificatie onthult de rijpheid van het proces.

- Kunt u referenties verstrekken van klanten uit mijn branche? Relevante ervaring verlaagt de leercurve en vermindert risico's.

- Hoe gaat u om met niet-conforme onderdelen? Duidelijke beleidsregels voor het aanpakken van kwaliteitsproblemen beschermen uw belangen.

- Welke secundaire bewerkingen biedt u intern uit? Gecentraliseerde inkoop vereenvoudigt uw supply chain.

- Hoe snel levert u doorgaans offertes terug? De tijd die nodig is voor een offerte geeft de algehele responsiviteit aan. Toonaangevende leveranciers bieden een offerteterugloop van 12 uur voor standaardaanvragen.

Als u laserlassen van roestvrij staal in mijn buurt nodig heeft voor een kritische toepassing, dan scheiden deze vragen leveranciers die daadwerkelijk aan uw eisen kunnen voldoen van diegenen die gewoon bestellingen aannemen en hopen op acceptabele resultaten.

De tijd nemen om leveranciers grondig te beoordelen, loont gedurende de gehele samenwerking. Een kwaliteitspartner verlaagt uw totale kosten door minder afkeuringen, snellere iteraties en betrouwbare levering—besparingen die ver boven eventuele hogere kosten van hun diensten uitkomen.

Met duidelijke criteria voor het selecteren van een dienstverlener is de laatste stap om deze kennis om te zetten in actie voor uw specifieke projectbehoeften.

De Juiste Keuze Maken voor Uw Metaalsnijproject

U heeft nu inzicht gekregen in de wereld van lasersnijden van metaal—de technologische verschillen die bedrijven zelden uitleggen, de prijsfactoren die ze liever niet toelichten, en de beoordelingscriteria die kwaliteitsleveranciers onderscheiden van simpele eigenaars van apparatuur. Deze kennis verandert u van een passieve koper in een goed geïnformeerde klant die betere prijzen, kortere doorlooptijden en superieure resultaten weet te realiseren.

Of u nu aangepaste metalen gesneden onderdelen ontwerpt voor een prototype, productiehoeveelheden inkoopt voor fabricage, of geperfectioneerde metalen ornamenten maakt voor artistieke projecten, de uitgangspunten blijven gelijk. Laten we alles samenvatten in actueel advies op maat van uw specifieke situatie.

Belangrijkste conclusies voor uw lasersnijproject

De technologie die u kiest, heeft rechtstreeks invloed op kosten en kwaliteit. Vezellasers domineren toepassingen voor het snijden van dunne tot middeldikke metalen met superieure efficiëntie en snelheid. CO2-systemen presteren beter bij dikkere materialen en in bedrijven die verschillende materialen verwerken. Het begrijpen van dit onderscheid helpt u om te beoordelen of de apparatuur van een leverancier voldoet aan uw eisen — of dat ze gebruikmaken van wat ze hebben, in plaats van wat uw project nodig heeft.

Materiaalkeuze gaat verder dan basispecificaties. Reflecterende metalen zoals aluminium en koper vereisen gespecialiseerde parameters die van invloed zijn op de prijs. Oppervlaktevoorbereiding is belangrijk. Diktekeuzes hebben exponentieel effect op snijtijd en kosten. Het kiezen van het dunste materiaal dat voldoet aan uw functionele eisen, blijft de meest effectieve strategie voor kostenreductie.

Ontwerpoptimalisatie is uw verantwoordelijkheid, niet die van uw leverancier. Bestandsvoorbereiding, afmetingen van onderdelen, snijverliescorrectie en nestefficiëntie beïnvloeden allemaal uw uiteindelijke factuur. Een goed geoptimaliseerd ontwerp van een kwalitatieve roestvrijstalen snijdienst kost minder dan een complex ontwerp van de goedkoopste leverancier die beschikbaar is.

Certificeringen zijn belangrijk, vooral voor kritieke toepassingen. IATF 16949-certificering bewijst kwaliteitssystemen van automobielniveau. ISO 9001 stelt een basiskwaliteit vast in procesdiscipline. Dit zijn geen marketingclaims; ze vertegenwoordigen externe verificatie van systematisch kwaliteitsmanagement.

De goedkoopste offerte wordt vaak de duurste optie wanneer onderdelen buiten toleranties arriveren, materialen niet overeenkomen met de specificaties of leverdata herhaaldelijk vertraging oplopen.

Volgende stappen op basis van uw projectvereisten

Voor hobbyisten en makers: Begin met het voorbereiden van het ontwerpbestand. Zet uw concept om naar vectorformaat (DXF of SVG), controleer de minimale onderdeelafmetingen ten opzichte van de gekozen materiaaldikte en verwijder dubbele lijnen. Veel aanbieders van metaal lasersnijdiensten bieden directe online offertes—upload uw bestand, kies materialen en vergelijk prijzen bij meerdere bedrijven voordat u een keuze maakt.

Voor ingenieurs en productontwikkelaars: Richt u vanaf het begin op fabricagebaarheid. Pas de hier behandelde ontwerprichtlijnen toe tijdens het initiële CAD-werk, in plaats van problemen pas te ontdekken tijdens het offerteaanvraagproces. Vraag DFM-feedback aan bij potentiële leveranciers — hun bereidheid om technisch mee te denken, geeft aan of er sprake kan zijn van een partnerschap. Voor snelle iteraties, geef de voorkeur aan bedrijven die een prototyping doorlooptijd van 5 dagen aanbieden om uw ontwikkelcyclus te versnellen.

Voor inkoopprofessionals: Bouw uw beoordelingskader rond de hier uiteengezette criteria: certificeringen, apparatuurbeschikbaarheid, kwaliteitsprocessen en leverbetrouwbaarheid. Vraag documentatie over toleranties en cijfers over tijdige levering — niet alleen marketingclaims. Voor lopende productiebehoeften, kwalificeer meerdere bronnen om uw supply chain te beschermen.

Specifiek voor auto-applicaties: IATF 16949-certificering is een must voor chassis-, ophangings- en structurele onderdelen. Als uw project gecertificeerde kwaliteit vereist voor metalen automotive onderdelen, Shaoyi (Ningbo) Metal Technology biedt een doorlooptijd van 12 uur voor offertes gecombineerd met uitgebreide DFM-ondersteuning en snelle prototyping binnen 5 dagen — zodat u ontwerpen snel kunt valideren voordat u overgaat op productie in volume.

Wat uw toepassing ook is — van industriële apparatuur tot decoratief metaalwerk — de juiste aanpak begint met goed voorbereide ontwerpbestanden, realistische materiaal- en tolerantie-eisen, en een grondige beoordeling van leveranciers. Uitgerust met de kennis uit deze gids staat u beter dan kopers die lasersnijdiensten beschouwen als standaardinkopen.

Wat is uw volgende stap? Bereid uw ontwerpbestand voor volgens de behandelde richtlijnen, verzamel uw materiaalspecificaties en vraag offertes aan bij leveranciers wiens capaciteiten aansluiten bij uw eisen. Het verschil tussen matige resultaten en uitzonderlijke resultaten komt vaak neer op het stellen van de juiste vragen voordat u uw bestelling plaatst.

Veelgestelde vragen over lasersnijdiensten voor metaal

1. Hoeveel kost het lasersnijden van metaal?

Laserknipsen van staal kost doorgaans $13-$20 per uur machinegebruik, maar de daadwerkelijke prijs hangt af van meerdere factoren buiten het uurtarief. Het materiaalsoort en de dikte hebben de grootste invloed — verdubbeling van de dikte kan de kniptijd meer dan verdubbelen. De complexiteit van de snede is ook bepalend: ingewikkelde ontwerpen met lange omtrekken zijn duurder dan eenvoudige vormen. Het aantal piercings speelt eveneens een rol, omdat elk gat of interne uitsparing een aparte piercingoperatie vereist. Voor nauwkeurige offertes dient u vectorbestanden (in DXF- of DWG-formaat) voor te bereiden, het gewenste materiaal en de dikte aan te geven, en de benodigde hoeveelheid op te nemen. Veel leveranciers bieden direct online offertes aan voor snelle vergelijking.

wat is het verschil tussen vezellaser en CO2-lasersnijden?

Vezellasers werken bij een golflengte van 1064 nm en zijn uitstekend geschikt voor het snijden van dunne tot middeldikke metalen, met name reflecterende materialen zoals aluminium, koper en messing. Ze bieden een energieëfficiëntie tot 50% en vereisen minimale onderhoudskosten. CO2-lasers gebruiken een golflengte van 10.600 nm en blijven ideaal voor dikkere materialen en bedrijven die met gemengde materialen werken. CO2-systemen leveren vaak soepelere snijkanten bij dik koolstofstaal en kunnen ook niet-metalen zoals hout en acryl snijden. Voor de meeste plaatmetaalprojecten met een dikte onder 1 inch bieden vezellasers hogere snelheden en lagere bedrijfskosten.

3. Welke bestandsformaten zijn vereist voor lasersnijdiensten?

Lasersnijmachines vereisen vectorbestanden, geen foto's of bitmapafbeeldingen. De meest gebruikte formaten zijn DXF (Drawing Exchange Format), DWG (AutoCAD-tekening), AI (Adobe Illustrator) en SVG (Scalable Vector Graphics). DXF is de industrienorm met universele compatibiliteit. Zet voordat u verzendt alle tekst om naar contouren, verwijder dubbele lijnen en controleer de afmetingen op 100% schaal. Als u alleen een rasterafbeelding heeft, kunnen tools zoals Inkscape deze traceren en omzetten naar vectorformaat, maar u dient de afmetingen na conversie te controleren.

4. Welke materialen kunnen worden gesneden met een laser?

De meeste lasersnijddiensten verwerken koolstofstaal (tot 25+ mm), roestvrij staal (tot 20 mm), aluminiumlegeringen (tot 12 mm), messing (tot 8 mm), koper (tot 6 mm) en titaan (tot 6 mm). Materiaaleigenschappen beïnvloeden rechtstreeks de snijparameters en kosten. Staal absorbeert laserenergie goed, waardoor het economisch is om te snijden. Reflecterende metalen zoals aluminium en koper vereisen gespecialiseerde instellingen en zijn over het algemeen duurder. De oppervlaktoestand is belangrijk — schone materialen zonder olie, oxidatie en vocht geven betere resultaten met minder complicaties.

5. Hoe kies ik de juiste leverancier van lasersnijdiensten?

Evalueer leveranciers op basis van certificeringen, uitrustingmogelijkheden, kwaliteitsprocessen en leverbetrouwbaarheid. Voor automobieltoepassingen is IATF 16949-certificering essentieel — het bevestigt een procesgericht kwaliteitsmanagement dat voldoet aan de normen van de automobielindustrie. Informeer naar hun lasertechnologie om zeker te stellen dat deze aansluit bij uw materiaaleisen. Vraag om documentatie over toleranties in plaats van marketingclaims te accepteren. Kwalitatieve leveranciers bieden DFM-feedback (ontwerp voor fabricage) , snelle offertes (12 uur of minder bij toonaangevende fabrikanten) en transparante communicatie over doorlooptijden en tijdige leverbetrouwbaarheid.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —