Op maat gesneden metaal ontrafeld: van eerste meting tot afgeleverd onderdeel

Inzicht in op maat gesneden metaal en waarom het belangrijk is

Stel u voor dat u een metalen plaat bestelt die direct klaar is om te monteren—geen bijsnijden, geen giswerk, geen verspild materiaal. Dat is precies wat op maat gesneden metaal biedt. In plaats van standaardformaat voorraad te kopen en aanpassingen zelf te moeten maken, ontvangt u materialen die exact zijn afgestemd op de specificaties van uw project.

Aangepast metaalsnijden is onmisbaar geworden in tal van industrieën om één eenvoudige reden: precisie is van essentieel belang. Of u nu auto-onderdelen vervaardigt, architectonische elementen bouwt of een project in uw achtertuin uitvoert, met metaal op maat voorkomt u kostbare herwerking en materiaalverspilling. Het principe is eenvoudig: u geeft exacte afmetingen op en de fabrikant levert onderdelen die direct kunnen worden gebruikt.

Wat metaalsnijden op maat maakt

Wat onderscheidt maatwerk snijden dan het pakken van een standaard metalen plaat van de plank? Het komt aan op specificaties. Wanneer u metalen platen op maat bestelt, weerspiegelt elke afmeting uw projectvereisten in plaats van willekeurige industriestandaarden. Dit betekent dat uw 47,25 inch paneel exact op 47,25 inch aankomt — niet afgerond naar het dichtstbijzijnde voet.

Maatwerk metaalbewerking zorgt ervoor dat elk onderdeel volgens exacte specificaties wordt vervaardigd, waardoor de noodzaak voor kostbare aanpassingen wordt verkleind en de algehele systeemintegratie verbetert. In tegenstelling tot standaardonderdelen op maat gesneden materialen worden naadloos geïntegreerd in bestaande systemen, waardoor de installatietijd en de onderhoudskosten op lange termijn worden geminimaliseerd.

De aanpassing gaat verder dan eenvoudige afmetingen. U kunt specificeren:

- Exacte lengte-, breedte- en diktematen

- Complexe vormen en uitsparingen

- Gatenpatronen en randprofielen

- Tolerantie-eisen voor kritieke toepassingen

Van grondstof tot precisieonderdeel

De reis van ruw metaal naar afgewerkt onderdeel is de afgelopen decennia sterk veranderd. Vroegere metalen fabricage was volledig afhankelijk van handmatig snijden — gekwalificeerde werknemers gebruikten handgereedschap en scharen om materialen te vormen. Hoewel effectief, leidde deze aanpak tot aanzienlijke variatie tussen onderdelen.

De huidige precisie-methoden vertellen een ander verhaal. Computer Numerical Control (CNC) technologie zet digitale ontwerpen om in nauwkeurige snijopdrachten, met toleranties tot ±0,0001 inch. Volgens Red Craft Industry kunnen moderne CNC-machines dezelfde resultaten honderden of duizenden keren herhalen met opmerkelijke consistentie.

Deze evolutie is belangrijk, of u nu een sectorprofessional bent of voor het eerst iets koopt. Het begrijpen van beschikbare snijtechnologieën, materiaalopties en specificatie-eisen helpt u om weloverwogen beslissingen te nemen — en dat is precies wat deze gids biedt.

Op maat snijden elimineert materiaalverspilling en verlaagt projectkosten door precies te leveren wat u nodig hebt — niet meer, niet minder.

In dit artikel leert u hoe u het volledige besluitvormingsproces kunt doorlopen: het kiezen van geschikte snijmethoden, het selecteren van de juiste materialen, het begrijpen van diktespecificaties, het specificeren van toleranties en effectief communiceren met leveranciers. Aan het einde zult u uw volgende op maat gesneden metalen project met vertrouwen en duidelijkheid kunnen aanpakken.

Uitleg over metalen snijmethoden

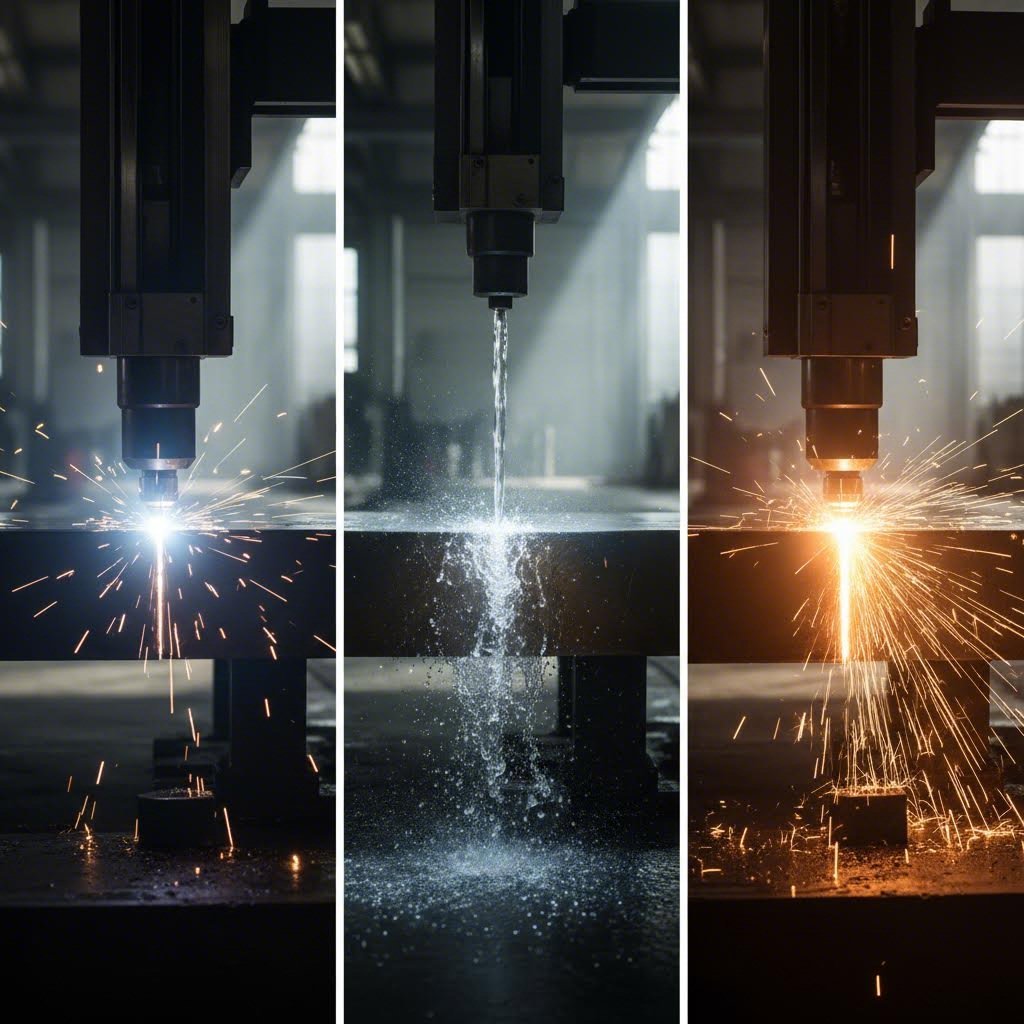

Vraagt u zich af hoe u metalen platen met precisie en efficiëntie kunt snijden? Het antwoord hangt volledig af van uw projectvereisten. Elke snijtechnologie biedt unieke voordelen, en het begrijpen van deze verschillen helpt u om de juiste methode te kiezen voor uw op maat gesneden metalen project.

Moderne fabricagewerkplaatsen gebruiken doorgaans diverse snijtechnologieën elk geoptimaliseerd voor specifieke materialen , diktes en precisie-eisen. Laten we de belangrijkste beschikbare opties onderzoeken en wanneer elk het meest zinvol is.

Laserknipsnijden voor ingewikkelde precisie

Wanneer uw project ingewikkelde ontwerpen en uitzonderlijk schone snijkanten vereist, wordt een lasersnijder uw beste bondgenoot. Deze technologie richt een hoogvermogen laserstraal op het metalen oppervlak, waarbij het materiaal langs een digitaal gestuurde baan smelt of verdampt. Het resultaat? Sneden die zo precies zijn dat ze vaak geen verdere afwerking behoeven.

Volgens Zintilon is CNC-lasersnijden bijzonder geschikt voor gedetailleerd werk, omdat het computergestuurde proces exacte sneden met strakke toleranties garandeert. De gefocusseerde straal creëert scherpe hoeken en gladde randen die handmatige methoden eenvoudigweg niet kunnen evenaren.

Belangrijke voordelen van lasersnijden zijn:

- Uitzonderlijke precisie met toleranties tot ±0,005 inch

- Minimale warmtebeïnvloede zones in vergelijking met andere thermische methoden

- Schone snijkanten die weinig tot geen nabewerking vereisen

- Ideaal voor dunne tot middeldikke materialen

- Perfect voor complexe vormen en kleine gatenpatronen

Laserknipselen heeft echter ook beperkingen. Het heeft moeite met zeer dikke materialen en reflecterende metalen zoals koper en messing, die mogelijk gespecialiseerde apparatuur vereisen. Voor elektronica, medische apparatuur en de productie van precisieonderdelen levert lasertechnologie echter ongeëvenaarde resultaten op.

Waterstraal- en plasmabewerking als alternatief

Wat gebeurt er wanneer lasersnijden niet geschikt is? Dan treden waterstraal- en plasmatechnologieën in werking, die elk specifieke uitdagingen aanpakken die lasers niet effectief aankunnen.

Waterjet Snijden gebruikt water onder hoge druk—meestal tussen 30.000 en 90.000 psi—gemengd met een abrasief materiaal zoals granaat om door vrijwel elk materiaal heen te snijden. Het onderscheidende voordeel? Geen warmteontwikkeling. Dit maakt waterstraalsnijden ideaal voor hittegevoelige materialen die zouden vervormen of verharden bij thermische snijmethoden.

Volgens Wurth Machinery , wordt verwacht dat de waterstraalmarkt tegen 2034 meer dan $2,39 miljard zal bereiken, wat wijst op de groeiende vraag naar deze veelzijdige technologie. Waterstraalsnijden onderscheidt zich bij het snijden van:

- Dikke materialen die de capaciteit van lasers overschrijden

- Hittegevoelige legeringen en geharde materialen

- Samengestelde materialen en niet-metalen

- Toepassingen die nul thermische vervorming vereisen

Plasmasnijden hanteert een andere aanpak, waarbij gebruikgemaakt wordt van een elektrische boog en samengeperst gas om geleidende metalen te smelten en weg te blazen. Als u werkt met staalplaten dikker dan een halve inch, biedt plasma de beste combinatie van snelheid en kostenrendement.

Tests van Wurth Machinery toonden aan dat plasma één inch staal ongeveer 3 tot 4 keer sneller snijdt dan waterstraal, met bedrijfskosten die ongeveer de helft lager liggen per voet. Voor constructiestaalconstructies en zware machinebouw levert plasma uitzonderlijke waarde op.

CNC Router CNC frezen biedt een andere optie, vooral effectief voor non-ferrometalen zoals aluminium. Hoewel het doorgaans niet wordt gebruikt voor het doorsnijden van dik materiaal, blinkt CNC-frezen uit in het maken van nauwkeurige profielen en kan het snijden combineren met buigoperaties in geïntegreerde productiecellen.

Scheren vertegenwoordigt de meest rechttoe-rechtaan aanpak voor rechte sneden. Volgens Cubbison , is scheren een snel proces dat consistentie garandeert over een breed scala aan metalen diktes. De afweging? Het is beperkt tot rechte lijnsneden en kan ruwere randen opleveren dan andere methoden.

Vergelijking van snijmethoden: een compleet overzicht

Het kiezen van de juiste metaalsnijder voor uw project vereist het afwegen van meerdere factoren. De volgende tabel vergelijkt elke snijmethode op basis van de belangrijkste criteria:

| Snedemethode | Materiële verenigbaarheid | Diktebereik | Kwaliteit van de snede | Precisietolerantie | Relatieve kosten | Beste toepassingen |

|---|---|---|---|---|---|---|

| Laser snijden | De meeste metalen; beperkt bij sterk reflecterende materialen | Tot 1" staal; optimaal onder 0,5" | Uitstekend; minimale nabewerking nodig | ±0,005" of nauwkeuriger | Middelmatig-Hoog | Intricaten ontwerpen, elektronica, medische apparatuur |

| Plasmasnijden | Alleen geleidende metalen | 0,5" tot 2"+ staal | Goed; ontruiming van burrs mogelijk vereist | ±0,015" tot ±0,030" | Laag-Middel | Constructiestaal, zwaar materieel, scheepsbouw |

| Waterjet Snijden | Vrijwel elk materiaal | Tot 12" afhankelijk van het materiaal | Uitstekend; geen warmtebeïnvloede zone | ±0,005" tot ±0,010" | Hoge | Lucht- en ruimtevaart, temperatuurgevoelige materialen, composieten |

| Cnc routen | Niet-ijzerhoudende metalen, kunststoffen | Tot 1" aluminium | Goed; schoon met de juiste gereedschappen | ±0,005" tot ±0,010" | Medium | Aluminiumprofielen, borden maken, behuizingen |

| Scheren | De meeste plaatmaterialen | Tot 0,5" afhankelijk van de apparatuur | Redelijk; kan lichte vervorming vertonen | ±0,015" tot ±0,030" | Laag | Rechte sneden, hoge-volume afkanten |

Het begrijpen van kerf—de breedte van het materiaal dat tijdens het snijden wordt verwijderd—is ook belangrijk bij het specificeren van afmetingen. Lasersnijden levert de smalste kerf op (zo dun als 0,006"), terwijl plasma bredere kerfs creëert (tot 0,25"). Dit beïnvloedt hoe u uw onderdelen dimensioneert en het materiaalgebruik berekent.

Nu de snijmethoden duidelijk zijn, volgt de volgende cruciale beslissing: het kiezen van het juiste metaal voor uw toepassing. Verschillende materialen reageren verschillend op elke snijtechnologie, en het afstemmen van materiaaleigenschappen op projectvereisten zorgt voor optimale resultaten.

Het juiste metaal kiezen voor uw project

U hebt de snijmethode geïdentificeerd die aan uw eisen voldoet — nu komt een even belangrijke beslissing. Welk metaal moet u daadwerkelijk gaan snijden? De soorten metalen die beschikbaar zijn voor maatwerk brengen elk unieke kenmerken met zich mee, en het kiezen van het verkeerde materiaal kan zelfs het meest nauwkeurige snijwerk ondermijnen.

Bekijk het als volgt: een perfect gesneden onderdeel faalt als het onderliggende materiaal de eisen van uw toepassing niet aankan. Of u nu lichtgewicht sterkte, corrosieweerstand of budgetvriendelijke duurzaamheid nodig hebt, materialeneigenschappen begrijpen begeleidt u naar de juiste keuze.

Materiaaleigenschappen afstemmen op projectvereisten

Voordat u inzoomt op specifieke metalen, dient u te overwegen wat uw project daadwerkelijk vereist. Elk toepassingsgebied stelt andere eisen aan materialen, en het identificeren van deze prioriteiten vereenvoudigt uw selectieproces aanzienlijk.

Belangrijke eigenschappen om te beoordelen bij de keuze van uw metaal zijn:

- Treksterkte – Hoeveel trekkracht kan het materiaal weerstaan voordat het breekt?

- Corrosiebestendigheid – Wordt het onderdeel blootgesteld aan vocht, chemicaliën of zoutlucht?

- Gewicht – Vereist uw toepassing lichtgewicht componenten voor mobiliteit of brandstofefficiëntie?

- Machinaal verwerkbare – Hoe gemakkelijk kan het materiaal worden gesneden, gevormd en afgewerkt?

- Kosten – Wat is uw budget, en rechtvaardigt de toepassing premiummaterialen?

- Uiterlijk – Is het afgewerkte onderdeel zichtbaar, waardoor esthetische aspecten belangrijk zijn?

Uw antwoorden op deze vragen beperken de keuzemogelijkheden aanzienlijk. Een toepassing in de maritieme sector vereist bovenal corrosiebestendigheid. Een onderdeel voor de lucht- en ruimtevaart stelt gewichtsbesparing voorop. Een decoratief hekwerk heeft naast duurzaamheid ook visuele aantrekkelijkheid nodig.

Staal versus Aluminium versus Roestvrij staal

Laten we de meest gebruikte metalen voor maatwerk snijden onderzoeken en waar elk het beste van pas komt.

Koolstofstaal: De betaalbare krachtpatser

Wanneer budget en sterkte bovenaan uw prioriteitenlijst staan, biedt koolstofstaal uitzonderlijke waarde. Volgens Impact Fab is koolstofarme staal (ook wel zacht staal genoemd) in elke fabricagewerkplaats te vinden omdat het een van de meest economische keuzes is. Dankzij hoge ductiliteit en goede lasbaarheid bewerkt dit materiaal goed en kan het de meeste snijmethoden zonder problemen verwerken.

Koolstofstaal werkt uitstekend voor structurele onderdelen, machineframes en toepassingen waarbij het materiaal geverfd of bekleed zal worden. Het mist echter inherente corrosiebestendigheid — zonder beschermende coatings wordt roest in blootgestelde omgevingen onvermijdelijk.

Aluminium plaatmateriaal: De lichtgewicht kampioen

Wanneer gewichtsreductie uw ontwerp bepaalt, wordt aluminium plaatmateriaal de voor de hand liggende keuze. Volgens Seather Technology is de dichtheid van aluminium ongeveer een derde van die van roestvrij staal, waardoor onderdelen aanzienlijk gemakkelijker te hanteren en vervoeren zijn.

Aluminium plaat biedt meer dan alleen gewichtsbesparing. Het materiaal vormt van nature een beschermende oxide laag bij blootstelling aan lucht, wat uitstekende corrosieweerstand biedt zonder verdere behandeling. Ingenieurs geven vaak aluminium aan voor auto-onderdelen, lucht- en ruimtevaarttoepassingen, en elk project waarbij massa-reductie de prestaties of efficiëntie verbetert.

Houd er rekening mee dat aluminium expertise vereist tijdens het lassen — de oxide laag en hoge warmtegeleidbaarheid creëren uitdagingen. Voor snijden daarentegen reageert aluminium goed op laser-, waterstraal- en CNC-freesmethoden.

Roestvrij Staal Plaat: Corrosiebestendig Premium

Wanneer uw toepassing wordt blootgesteld aan extreme omgevingen, biedt een roestvrijstalen plaat de corrosieweerstand die koolstofstaal simpelweg niet kan evenaren. Het chroomgehalte zorgt voor een zelfherstellende beschermende laag die het metaal jarenlang onberispelijk doet blijven zien.

Maar hier wordt de materiaalkeuze genuanceerder. Niet alle roestvrijstalen kwaliteiten presteren gelijk, en de keuze tussen 304 en 316 roestvrijstaal bepaalt vaak het projectsucces.

Volgens Geomiq , komt het cruciale verschil neer op één element: molybdeen. Kwaliteit 316 roestvrijstaal bevat 2-3% molybdeen, wat de weerstand tegen chloride en agressieve chemicaliën sterk verbetert. In zoutneveltests bleek 316 roestvrijstaal ongeveer 10 jaar corrosieweerstand te bieden, vergeleken met slechts 1 jaar voor 304 in gesimuleerde zeewateromgevingen.

Wanneer moet u de 20-30% hogere prijs betalen voor 316? Beschouw dit als essentieel voor:

- Maritieme en kusttoepassingen

- Chemische verwerkingsapparatuur

- Medische en farmaceutische onderdelen

- Buitentoepassingen in regio's met strengzout

Voor binnen toepassingen, keukenapparatuur en milde buitenomgevingen biedt roestvrij staal 304 uitstekende prestaties tegen lagere kosten.

Gegalvaniseerd Staal: Buitenduurzaamheid tegen een betaalbare prijs

Wat als u corrosieweerstand buitenshuis nodig hebt zonder de prijs van roestvrij staal? Gegalvaniseerd staal en koolstofstaal delen hetzelfde basismateriaal, maar de zinklegering zorgt voor een opofferende bescherming tegen roest. Dit maakt gegalvaniseerd staal ideaal voor hekwerk, buitenconstructies en landbouwapparatuur waar uiterlijk minder belangrijk is dan levensduur.

Messing en Koper: Specialisatietoepassingen

Wanneer u messing vergeleekt met brons of koperlegeringen overweegt, gaat u meestal om gespecialiseerde eisen. De uitzonderlijke elektrische geleidbaarheid van koper maakt het onmisbaar voor elektrische componenten en bedradingstoepassingen. Volgens Impact Fab biedt koper bovendien antibacteriële eigenschappen die waardevol zijn in medische instrumenten en oppervlakken met veel aanraking.

Messing combineert vormbaarheid met corrosiebestendigheid en een aantrekkelijk gouden uiterlijk. U vindt het toegepast in decoratieve hardware, scheepstoebehoren en onderdelen die lage wrijvingseigenschappen vereisen. Beide materialen kunnen schoon worden gesneden met waterstraal- en gespecialiseerde lasersnijapparatuur.

Hoe materiaaleigenschappen de keuze van snijmethode beïnvloeden

Uw materiaalkeuze bepaalt rechtstreeks welke snijtechnologie de beste resultaten oplevert. Reflecterende metalen zoals koper en messing stellen standaardlasersystemen voor uitdagingen — gespecialiseerde apparatuur of alternatieve methoden zijn dan noodzakelijk. Dikke koolstofstaalplaten lenen zich beter voor plasmasnijden vanwege kostenbesparing, terwijl dunne aluminium plaatstaal perfect reageert op lasersnijprecisie.

Inzicht in deze relatie voorkomt kostbare fouten. Wanneer u zowel materiaal als snijmethode gelijktijdig specificeert, zorgt u ervoor dat de fabrikant de randkwaliteit en toleranties kan leveren die uw project vereist.

Nu de materiaalkeuze duidelijk is, is de volgende overweging de diktespecificaties — en het begrip van het maatsysteem dat deze definieert.

Metaaldikte en maatspecificaties

Hier is iets waar beginnende kopers vaak tegenaan lopen: wanneer iemand het heeft over "14 gaas staal", weet u dan precies hoe dik dat is? Zo niet, dan staat u er niet alleen voor. Het maatsysteem voor het meten van metaaldikte lijkt in eerste instantie tegenintuïtief — maar het begrijpen ervan is essentieel om op maat gesneden metaal te bestellen dat daadwerkelijk geschikt is voor uw project.

Dikte bepaalt alles, van structurele sterkte tot welke snijmethoden effectief werken. Maak er een fout in en u eindigt met materiaal dat te slap is voor het werk of zo dik dat uw bewerker helemaal andere apparatuur nodig heeft. Laten we dit systeem ontsluieren, zodat u exact kunt specificeren wat u nodig hebt.

Het maatsysteem lezen

Het maatsysteem is ontstaan in de Britse draadindustrie voordat genormaliseerde meetsystemen bestonden. Volgens Stepcraft , werden meters oorspronkelijk gebruikt om de draaddiameter te bepalen tijdens trekprocessen — en de terminologie is blijven hangen voor plaatmetaal.

Hier is het cruciale concept: lagere maatgetalnummers geven dikker materiaal aan. Dit loopt tegenovergesteld aan wat je intuïtief zou verwachten, namelijk dat hogere getallen meer materiaal betekenen. Denk er zo over — minder trekpassen door de draadwalserij betekende dikkere draad, dus een lager maatgetal.

Om het nog complexer te maken, levert hetzelfde maatgetal verschillende diktes op, afhankelijk van het metaalsoort. Een plaatstaalmaattabel wordt daarom essentieel omdat de dikte van 14 maat staal verschilt van de dikte van 14 maat aluminium. Bijvoorbeeld:

- 14 maat koolstofarm staal is 0,0747 inch (1,897 mm)

- 14 maat aluminium is 0,0641 inch (1,628 mm)

- 14 maat roestvrij staal is 0,0781 inch (1,984 mm)

Deze variatie komt doordat elk metaal andere fysische eigenschappen heeft die beïnvloeden hoe het reageert op het maatsysteem. Raadpleeg altijd de juiste tabel voor uw specifieke materiaal — aannames leiden tot dure bestelfouten.

Praktische context voor gangbare diktes

Het begrijpen van maatdiktes in context helpt u zich voor te stellen wat u daadwerkelijk bestelt. Volgens MetalsCut4U hangt de keuze van de juiste maat af van structurele eisen, budgetbeperkingen en esthetische overwegingen.

Hieronder ziet u hoe gangbare maten vertaald worden naar toepassingen in de praktijk:

- 10 maat staaldikte (0,1345 inch / 3,416 mm) – Zware constructiewerkzaamheden, frames voor industriële apparatuur, aanhangwagens en toepassingen die maximale stijfheid vereisen

- 11 maat staaldikte (0,1196 inch / 3,038 mm) – Zware beugels, structurele versterkingen en onderdelen voor commerciële bouw

- 14 maat staaldikte (0,0747 inch / 1,897 mm) – Algemene fabricagewerkzaamheden, auto-onderdelen, behuizingen voor apparatuur en matige structurele toepassingen

- dikte van 16 gauge (0,0598 inch / 1,518 mm) – Lichtere toepassingen, waaronder HVAC-luchtkanalen, decoratieve panelen en interieuronderdelen

- 18-22 gauge – Dunwandige behuizingen, decoratieve elementen en toepassingen waar gewichtsreductie belangrijker is dan zware sterkte

Diktegrenzen per snijmethode

De dikte van uw materiaal bepaalt direct welke snijtechnologieën effectief kunnen worden ingezet. Elke methode heeft optimale diktebereiken; boven deze grenzen uitgaan, leidt tot slechtere kwaliteit van de snijkant, verminderde precisie of lagere kostenefficiëntie.

Volgens Benchmark Abrasives presteert lasersnijden het beste bij dunne materialen, over het algemeen onder de 3/4 inch, terwijl plasmasnijden dikkere platen aankan tot 1 inch of meer, met aanzienlijk hogere verwerkingssnelheden.

Diktegrenzen voor lasersnijden

Lasersystemen presteren optimaal op dunne tot middeldikke materialen. De meeste industriële vezellasers kunnen staal verwerken tot ongeveer 2,5 cm dikte, maar de kwaliteit van de snijkant en de snijsnelheid nemen merkbaar af bij diktes boven 12,7 mm. Voor precisiewerk met strakke toleranties en schone randen, houdt u zich best aan materialen onder 14 gauge, waar lasers echt uitblinken.

Voordelen van plasmasnijden qua dikte

Wanneer uw project betrekking heeft op 10 gauge stalen plaat of dikker, wordt plasmasnijden steeds aantrekkelijker. Deze technologie snijdt dikker materiaal sneller en kosteneffectiever dan lasers. Houd er echter rekening mee dat er een grotere warmtebeïnvloede zone ontstaat en dat de randen vaak nabewerking vereisen voor precisietoepassingen.

Veelzijdigheid van waterjetsnijden

Waterjetsnijden kan het breedste diktebereik verwerken — van dunne folies tot materialen van 15 cm dik of meer. Volgens Benchmark Abrasives levert deze "koude snijtechniek" vrijwel geen warmtebeïnvloede zone op, waardoor het ideaal is voor dikke, warmtegevoelige materialen waarbij thermische vervorming niet is toegestaan.

Hoe dikte de kwaliteit van de snijkant beïnvloedt

Dikkere materialen vormen een grotere uitdaging voor elke snijmethode. De kerfbreedte — het materiaal dat tijdens het snijden wordt verwijderd — neemt toe met de dikte, wat de dimensionele nauwkeurigheid beïnvloedt. Warmtegebaseerde methoden zoals lasersnijden en plasmasnijden creëren grotere warmtebeïnvloede zones in dikkere materialen, waardoor de randen mogelijk verharden en ontbramen nodig is. Bij het specificeren van strakke toleranties voor zwaar materiaal, bespreek haalbare resultaten met uw constructeur voordat u de specificaties definitief maakt.

Referentietabel voor staalgaufruimte

De volgende tabel biedt een uitgebreide referentie voor metalen gaufruimtes met daarin de werkelijke afmetingen en aanbevolen snijmethoden voor gangbare gaufruimte-afmetingen. Gebruik deze referentie bij het specificeren van uw op maat gesneden metalen onderdelen:

| Kalenummer | Zachtstaal (inch) | Staal (mm) | Aluminium (inch) | Roestvrij staal (inch) | Aanbevolen snijmethoden |

|---|---|---|---|---|---|

| 7 | 0.1793 | 4.554 | 0.1443 | — | Plasma, Waterstraal |

| 8 | 0.1644 | 4.175 | 0.1285 | 0.1719 | Plasma, Waterstraal |

| 10 | 0.1345 | 3.416 | 0.1019 | 0.1406 | Plasma, Waterstraal, Zware Laser |

| 11 | 0.1196 | 3.038 | 0.0907 | 0.1250 | Laser, Plasma, Waterstraal |

| 12 | 0.1046 | 2.656 | 0.0808 | 0.1094 | Laser, Plasma, Waterstraal |

| 14 | 0.0747 | 1.897 | 0.0641 | 0.0781 | Laser (optimaal), Waterstraal, Plasma |

| 16 | 0.0598 | 1.518 | 0.0508 | 0.0625 | Laser (optimaal), Waterstraal, Scheren |

| 18 | 0.0478 | 1.214 | 0.0403 | 0.0500 | Laser, Scheren, Waterstraal |

| 20 | 0.0359 | 0.911 | 0.0320 | 0.0375 | Laser, Scheren |

| 22 | 0.0299 | 0.759 | 0.0254 | 0.0313 | Laser, Scheren |

| 24 | 0.0239 | 0.607 | 0.0201 | 0.0250 | Laser, Scheren |

Merk op hoe de aanbevolen snijmethoden veranderen naarmate de maatnummers toenemen (en de dikte afneemt). Zwaardere maten geven voorkeur aan plasma en waterstraal, terwijl lichtere maten binnen het bereik van laser en scheren vallen. Deze relatie helpt u om uw dikte-eisen af te stemmen op de geschikte fabricagemogelijkheden.

Nu u de maatspecificaties begrijpt, is de volgende overweging die van toleranties — de aanvaardbare afwijking van uw gespecificeerde afmetingen die bepaalt of onderdelen daadwerkelijk passen zoals bedoeld.

Toleranties en Precisie bij Maatwerk Metaalsnijden

U hebt uw materiaal geselecteerd, de juiste maat bepaald en een snijmethode gekozen. Maar hier is een vraag die succesvolle projecten scheidt van frustrerende mislukkingen: hoe nauwkeurig moet het afgewerkte onderdeel zijn ten opzichte van uw gespecificeerde afmetingen?

Hier komen toleranties om de hoek kijken — en waar veel eerste-keer kopers kostbare fouten maken. Specificeer toleranties te strak, en u betaalt premieprijzen voor precisie die u niet nodig hebt. Specificeer ze te los, en uw onderdelen passen niet goed samen. Het begrijpen van dit evenwicht bespaart zowel geld als hoofdpijn.

Wat tolerantie betekent voor uw onderdelen

Tolerantie verwijst naar de aanvaardbare afwijking van uw gespecificeerde afmetingen. Wanneer u een onderdeel bestelt dat exact 12,000 inch lang is, levert geen enkele snijmethode perfectie op — er is altijd enige variatie. Tolerantie bepaalt hoeveel variatie voor uw toepassing nog aanvaardbaar is.

Bekijk het zo: als uw tolerantie ±0,010 inch is, slaagt een 12,000 inch onderdeel dat tussen 11,990 en 12,010 inch meet, de inspectie. Onderdelen buiten dit bereik worden afgewezen of moeten opnieuw bewerkt worden.

Volgens Hypertherm , laser snijden bereikt over het algemeen maattoleranties onder de 0,01 inch (0,25 mm), terwijl X-Definition plasmasystemen ongeveer 0,02 inch (0,5 mm) leveren. Dat verschil — ongeveer de dikte van een visitekaartje — bepaalt welke technologie het beste aansluit bij uw eisen.

Hier is het cruciale inzicht: nauwkeuriger is niet automatisch beter. Voordat u ‘laserkwaliteit’ precisie eist, vraag uzelf af of uw toepassing dat werkelijk vereist. Onderdelen die direct van de snijtafel naar de lasafdeling gaan, hebben zelden de strakste toleranties nodig — de las zelf introduceert immers meer variatie dan de snede.

Precisienormen per branche

Verschillende branches stellen zeer uiteenlopende eisen aan precisie. Lucht- en ruimtevaartcomponenten vereisen buitengewoon strakke toleranties, omdat levens afhangen van een perfecte pasvorm. Decoratief metaalwerk daarentegen kan meer variatie verdragen zonder dat de functie of het uiterlijk wordt aangetast.

Volgens Komacut worden er verschillende soorten toleranties gehanteerd voor op maat gesneden metalen fabricage:

- Dimensionale toleranties – Variaties in lengte, breedte en positie van gaten

- Hoektoleranties – Toegestane afwijking van beoogde buighoeken, meestal ±0,5° tot ±1°

- Dikketoleranties – Toelaatbare variatie in materiaaldikte ten opzichte van gespecificeerde waarden

- Vlakheidstoestanden – Aanvaardbare afwijking van een perfect vlak oppervlak

Standaard laser snijden toleranties variëren van ±0,20 mm voor hoge precisie werkzaamheden tot ±0,45 mm voor algemene toepassingen. Wanneer uw onderdelen moeten worden gekoppeld aan precisie-assemblages—denk aan medische apparatuur of behuizingen voor elektronica—dient u nauwere toleranties op te geven. Voor structurele componenten of onderdelen die zullen worden gelast, zijn standaardtoleranties meestal voldoende.

Factoren die haalbare precisie beïnvloeden

Meerdere variabelen beïnvloeden de precisie die uw fabricant realistisch kan behalen. Het begrijpen van deze factoren helpt u om passende verwachtingen en specificaties vast te stellen.

- Snedemethode – Laser- en waterstraalsnijden bereiken nauwere toleranties dan plasmasnijden of scheren

- Materiaal Type – De eigenschappen van metalen variëren; zachtere materialen zoals aluminium kunnen grotere variatie vertonen dan staal

- Materiaaldikte – Dikkere materialen veroorzaken grotere snijproblemen en bredere toleranties

- Machinecalibratie – Goed onderhouden, onlangs gekalibreerde apparatuur levert consistentere resultaten op

- Operator expertise – Ervaren operators optimaliseren parameters voor elke specifieke opdracht

- Onderdeelcomplexiteit – Complexe geometrieën met strakke hoeken stellen de precisie meer op de proef dan eenvoudige vormen

De complexiteit van het onderdeel verdient speciale aandacht. Een eenvoudig rechthoekig plaatje houdt gemakkelijk nauwere toleranties aan. Voeg ingewikkelde uitsnijdingen, kleine straalbuigen en meerdere gatpatronen toe, en de haalbare precisie wordt vaak losser. Bespreek complexe geometrieën met uw fabricant voordat u specificaties definitief maakt.

Kwaliteit van de rand en oppervlakte-overwegingen

Tolerantie omvat meer dan alleen afmetingen—ook de kwaliteit van de rand is belangrijk. Verscheidene factoren beïnvloeden de afgewerkte rand die uw onderdelen zullen hebben.

Warmtebeïnvloede zones (WBZ) treden op bij thermische snijmethoden zoals laser en plasma. De intense hitte verandert de eigenschappen van het metaal naast de snede, waardoor de rand mogelijk wordt gehard of verkleurd. Lasersnijden minimaliseert de HAZ door de geconcentreerde straal, terwijl plasma grotere beïnvloede gebieden creëert.

Slakvorming —om aanslag te definiëren: het is het gesmolten materiaal dat onderaan de sneden opnieuw stolt. Volgens JLC CNC hoopt aanslag zich op wanneer de druk van het assistentgas te laag is of de nozzlehoogte onjuist is ingesteld. Een correcte machine-instelling voorkomt aanslag, maar voor sommige toepassingen is ondanks dit toch nabewerking vereist.

Oppervlakfinish varieert per methode en materiaal. Lasersnijden levert over het algemeen de gladste snijkanten op, terwijl plasma zichtbare striatie kan achterlaten die secundaire nabewerking vereist voor cosmetische toepassingen.

De kosten-tolerantierelatie

Striktere toleranties verhogen onvermijdelijk de kosten—soms dramatisch. Volgens Hypertherm belasten onnodig strenge toleranties de operaties met diverse kostenposten:

- Uitrustingsinvestering – Machines die in staat zijn om kleinere toleranties te behalen, kosten aanzienlijk meer; lasersystemen kunnen honderdduizenden dollars meer kosten dan plasmavarianten

- Inspectiekosten – Kleinere toleranties vereisen geavanceerde meetapparatuur; een Coördinatenmeetmachine (CMM) kan tot $120.000 kosten

- Opleidingsvereisten – Het meten van kleine toleranties vereist gespecialiseerde vaardigheden en beter betaalde medewerkers

- Afvalpercentages – Strakkere specificaties betekenen dat meer onderdelen buiten de aanvaardbare bereiken vallen

- Verminderde doorvoer – Het bereiken van maximale precisie vereist vaak langzamere snelsnelheden

Denk hieraan: sommigen geloven dat titanium- of wolfraamlegeringen het sterkste metaal op aarde vertegenwoordigen voor bepaalde toepassingen — en toch is zelfs bij het werken met het sterkste metaal ter wereld niet onnodig kleine toleranties nodig, tenzij de functie dit vereist. Het afstemmen van toleranties op de daadwerkelijke eisen, in plaats van standaard kiezen voor 'zo strak mogelijk', optimaliseert de economie van uw project.

Wanneer u strakke toleranties moet specificeren

Reserveer nauwe tolerantie-eisen voor toepassingen waar precisie daadwerkelijk belangrijk is:

- Passende onderdelen in precisiemontages

- Componenten voor medische apparatuur of lucht- en ruimtevaarttoepassingen

- Onderdelen die samenwerken met CNC-gefreesde componenten

- Zichtbare randen bij hoogwaardig decoratief werk

Voor structurele componenten, onderdelen die gelast zullen worden, of toepassingen waarbij verf of poedercoating de randen bedekt, leveren standaardtoleranties doorgaans identieke functionele resultaten tegen lagere kosten.

Nu toleranties duidelijk zijn, is de volgende stap het vertalen van uw eisen naar heldere specificaties die fabrikanten nauwkeurig kunnen uitvoeren — te beginnen met juiste meettechnieken en documentatiepraktijken.

Hoe u uw bestelling moet meten en specificeren

U kent toleranties, materialen en snijmethoden, maar al die kennis is van geen belang als uw metingen onjuist zijn of uw specificaties de fabrikant verwarren. Het verkrijgen van op maat gesneden plaatstaal dat perfect past bij uw project, begint lang voordat het snijden begint. Het begint met hoe u meet, documenteert en uw eisen communiceert.

Klinkt eenvoudig? Veel eerste-keer-kopers ontdekken van niet wanneer hun onderdelen lichtjes buiten specificatie aankomen. Laten we de praktijken doornemen die succesvolle bestellingen scheiden van frustrerende herhalingen.

Meten voor nauwkeurigheid

Nauwkeurige metingen vormen de basis van elke succesvolle bestelling voor op maat gesneden plaatstaal. Zorg ervoor dat u geschikte hulpmiddelen en technieken gebruikt voordat u afmetingen vastlegt.

Gebruik geschikte meetsystemen

Een standaard meetlint is geschikt voor ruwe schattingen, maar bij maatwerk in metaal is betere nauwkeurigheid vereist. Volgens Sheet Metal Masion moet u de dikte meten met een schuifmaat of micrometer, altijd op een vlakke en eenvoudige plek van de plaat. Voor afmetingen van lengte en breedte bieden stalen linialen of precisie-meetlinten de nauwkeurigheid die uw project vereist.

Houd rekening met deze gereedschapsaanbevelingen:

- Digitale schuifmaten – Essentieel voor verificatie van dikte en kleine onderdeelafmetingen

- Stalen linialen – Ideaal voor lineaire metingen met indelingen van 1/64 inch of 0,5 mm

- Micrometers – Vereist wanneer toleranties strakker dan ±0,005 inch belangrijk zijn

- Precisievierkanten – Controleer de loodrechtheid van referentieranden voordat u gaat meten

Houd rekening met materiaalverwijdering

Hier is waar veel bestellingen fout gaan: het vergeten dat snijden materiaal verwijdert. Volgens ESAB is kerf de breedte van het materiaal dat het snijproces verwijdert terwijl het door de plaat heen snijdt. Een plasmasnede kan 0,150 inch of meer verwijderen, terwijl lasersnijden doorgaans slechts 0,020 tot 0,050 inch verwijdert.

Moderne CNC-machines compenseren automatisch voor kerf—de besturing verschuift het gereedschapspad met de helft van de kerfbreedte. U dient dit concept echter te begrijpen wanneer u onderdelen ontwerpt die precies in elkaar moeten passen of nauwkeurig in een assemblage moeten passen. Als u klaar-om-te-snijden bestanden levert, bevestig dan bij uw fabricant of kerfcompensatie al is toegepast of dat zij deze zullen toevoegen.

Controleer kritieke afmetingen opnieuw

Meet tweemaal, bestel één keer. Voor kritieke kenmerken — gatlocaties, aansluitvlakken en interfacepunten — verifieer metingen vanuit meerdere referentiepunten. Controleer berekeningen opnieuw, vooral bij het omrekenen tussen metrische en imperiale eenheden. Een eenvoudige rekenfout bij een grote bestelling wordt een dure les.

Duidelijke snijspecificaties opstellen

Uw fabricant kan alleen produceren wat u duidelijk communiceert. Dubbelzinnige specificaties leiden tot telefoontjes, vertragingen en mogelijke fouten. Hier leest u hoe u uw eisen professioneel documenteert.

Bestandsformaten voor CNC-werk

Bij het indienen van digitale ontwerpen is het bestandsformaat belangrijk. Volgens PTSMAKE moeten DXF-bestanden worden opgeschoond van onnodige elementen, gecontroleerd op overlappende lijnen, de juiste schaal hebben en alle afmetingen moeten worden geverifieerd. Het vectorgebaseerde formaat zorgt voor schaalbaarheid zonder kwaliteitsverlies, waardoor het ideaal is voor productietoepassingen.

Aanbevolen bestandsformaten zijn:

- DXF – Industrienorm voor 2D-snijbanen; zorg dat de geometrie schoon is en lagen georganiseerd zijn

- DWG – AutoCAD-native formaat; breed compatibel met fabricageapparatuur

- STEP of IGES – Te verkiezen voor 3D-modellen die vereisen dat vlakke patronen worden ontwikkeld

- PDF-tekeningen – Acceptabel voor eenvoudige onderdelen met duidelijke afmetingen; niet geschikt voor complexe geometrieën

Converteer al je tekst naar geometrie, voeg aansluitende lijnen samen en controleer of het bestand de juiste eenheden gebruikt voordat je bestanden verzendt. Het toevoegen van een booroverzicht of dikte-overzicht van metalen platen aan je documentatie helpt fabrikanten om te controleren of de specificaties overeenkomen met jouw bedoeling.

Tekeningvereisten en notatie van afmetingen

Zelfs bij digitale bestanden moet een genormeerde tekening worden toegevoegd met kritieke afmetingen. Gebruik standaard notatie voor afmetingen — geef duidelijk aan welke afmetingen kritiek zijn en welke alleen ter informatie dienen. Geef datum-punten (referentievlakken) op, zodat fabrikanten vanaf dezelfde locaties meten als waar jij dat deed.

Volgens PTSMAKE moet juiste documentatie materiaalspecificaties, vereiste hoeveelheden en eventuele speciale instructies bevatten. Laagbeheer in uw bestanden heeft een grote invloed op hoe fabrikanten uw ontwerp interpreteren — gebruik afzonderlijke lagen voor snijbanen, vouwlijnen, afmetingen en annotaties.

Veelvoorkomende fouten om te vermijden

Uit andermans fouten leren bespaart tijd en geld. Deze fouten komen regelmatig terug bij op maat gemaakte metalen onderdelen:

- Kerfbreedte vergeten – Als u onderdelen ontwerpt die in elkaar passen of nesten, houd er dan rekening mee dat bij het snijden materiaal tussen hen wordt verwijderd

- Onhaalbare toleranties specificeren – ±0,001 inch eisen voor plasmasnijwerk verspilt ieders tijd; kies toleranties die passen bij de mogelijkheden van de snijmethode

- Onduidelijke afmetingsverwijzingen – "12 inch vanaf de rand" zegt niets zonder aan te geven welke rand; gebruik duidelijke referentiepunten

- Ontbrekende materiaalspecificaties – "Staal" is geen specificatie; geef de kwaliteit, dikte en eventuele oppervlakte-eisen aan

- Negeer buigtoeslagen – Volgens Sheet Metal Masion moet, als er buigen in uw ontwerp zitten, extra materiaal worden toegevoegd voor elke bocht; het negeren van de buigtoeslag leidt tot te kleine eindproducten

Hoeveelheidsoverwegingen en batchprijzen

Het aantal onderdelen dat u bestelt, beïnvloedt zowel de prijzen als de levertijden. Fabrikanten bieden doorgaans gestapte prijzen – grotere hoeveelheden verlagen de kosten per stuk omdat de insteltijd wordt gespreid over meer onderdelen. Echter, het bestellen van hoeveelheden die u niet nodig hebt, blokkeert kapitaal en opslagruimte.

Overleg opties voor batchgrootte met uw leverancier. Sommige fabrikanten bieden prijsverlagingen bij specifieke hoeveelheden (10, 25, 50, 100 stuks). Anderen geven volumekortingen op een glijdende schaal. Voor prototypewerk of kleine series kunt u rekenen op hogere kosten per stuk, maar snellere doorlooptijden.

Stap-voor-stap bestellingschecklist

Ga deze checklist na voordat u uw bestelling voor op maat gesneden metaal indient, om er zeker van te zijn dat niets wordt overgeslagen:

- Materiaalkeuze – Geef het exacte materiaalsoort en -kwaliteit aan (bijv. roestvrij staal 304, aluminium 6061-T6, zacht staal A36); bevestig dat het materiaal geschikt is voor uw snijmethode

- Diktespecificatie – Geef de dikte aan in gauge of decimale waarde met eenheden; raadpleeg een gaugemaattabel indien gauge-aanduidingen worden gebruikt om de werkelijke afmetingen te verifiëren

- Documentatie van afmetingen – Verstrek duidelijke tekeningen met alle kritieke afmetingen; voeg DXF- of DWG-bestanden toe voor complexe vormen; geef expliciet de eenheden aan (inch versus millimeter)

- Tolerantie-eisen – Geef vereiste toleranties voor kritieke afmetingen aan; gebruik standaardtoleranties waar precisie niet essentieel is om kosten te verlagen

- Hoeveelheid en levering – Bevestig het aantal stuks en gewenste leverdatum; informeer naar batchprijzen als de hoeveelheden flexibel zijn

- Afwerwenseisen – Geef eisen aan voor kwaliteit van snijkanten, oppervlakteafwerking en eventuele secundaire bewerkingen (ontdoveren, coating, enz.)

- Bestandsverificatie – Controleer digitale bestanden op overlappende geometrie, juiste schaal en een nette laagindeling voordat u ze indient

Nu uw specificaties duidelijk gedocumenteerd en geverifieerd zijn, kunt u verkennen hoe op maat gesneden metaal in verschillende toepassingen wordt gebruikt — van industriële productie tot DIY-projecten in het weekend.

Veelvoorkomende toepassingen voor op maat gesneden metaal

Nu u begrijpt hoe u op maat gesneden metaal kunt specificeren en bestellen, vraagt u zich wellicht af: wat kunt u er eigenlijk mee bouwen? De toepassingen variëren van grote industriële bedrijven tot projecten in de garage tijdens het weekend. Of u nu een staalfabriek beheert of uw eerste metalen frame als doe-het-zelver aanpakt, precisiegesneden materialen bieden mogelijkheden die standaardmaterialen gewoon niet kunnen bieden.

Laten we bekijken hoe verschillende industrieën en gebruikers op maat gesneden metaal inzetten, zodat u inspiratie en context krijgt voor uw eigen projecten.

Industriële en Productie Toepassingen

Productiefaciliteiten zijn de grootste afnemers van op maat gesneden metaal, en terecht. Wanneer u honderden of duizenden identieke onderdelen produceert, voorkomt het gebruik van precies gesneden platen urenlange nabewerking.

Automotief productie en reparatie

De automobielsector is sterk afhankelijk van precisie metalen onderdelen. Volgens P&D Metal Works , zijn OEM's (Original Equipment Manufacturers), waaronder autofabrikanten, aangewezen op op maat vervaardigde onderdelen die volgens specifieke specificaties moeten worden gebouwd en in grote hoeveelheden geproduceerd.

Toepassingen in de automobielindustrie omvatten:

- Chassis onderdelen – Constructiedelen die exacte afmetingen vereisen voor correcte assemblage en veiligheidsprestaties

- Ophangingsbeugels – Montagepunten die exact moeten overeenkomen met de voertuigspecificaties

- Structuurversterkingen – Staalplaten en verstevigingen die hoogbelaste zones versterken

- Body panels – Vervangende onderdelen voor reparatie en herstel na aanrijdingen

- Op maat gemaakte uitlaatonderdelen – Kopstukken, flenzen en montagebeugels voor prestatietoepassingen

Voor automobielproducenten die IATF 16949-gecertificeerde kwaliteit vereisen, zorgt samenwerking met gespecialiseerde leveranciers ervoor dat precisiecomponenten voor chassis- en ophangingstoepassingen voldoen aan strenge industriestandaarden. Bedrijven zoals Shaoyi Metal Technology leveren snelle prototypen binnen 5 dagen naast geautomatiseerde massaproductiecapaciteiten, waardoor automobieleveringsketens de kwaliteit kunnen behouden terwijl ze voldoen aan veeleisende planningen.

Architectuur en bouw

Grote en kleine gebouwen verwerken op maat gemaakte metalen componenten in hun constructies. Volgens Schorr Metals bevatten stevige gebouwen vaak metaal in hun structuur, en zijn sommige gebouwen zelfs volledig van metaal gemaakt. Maatwerk betekent dat u specifieke metalen balken, steunen en platen kunt krijgen in exact de afmetingen die u nodig hebt.

Toepassingen in de bouw omvatten:

- Structurele beugels – Verbindingspunten tussen balken, kolommen en vakwerken

- Stalen platen – Voetplaten, knoopplaten en lagerplaten voor structurele verbindingen

- Architectonische Elementen – Aangepaste leuningen, trapprofielen en decoratief metaalwerk

- Aluminum channel – Bebouwing voor gordijngevels, winkelpuien en beglazingsystemen

- Beveiligingshekken en omheiningen – Afgestemd op specifieke afmetingen van openingen en beveiligingsvereisten

Nauwkeurigheid is vooral belangrijk voor architectonische toepassingen waar zichtbaar metaalwerk onderdeel wordt van de esthetiek van het gebouw. Metaalborden, huisnummermarkeringen en decoratieve panelen die met een lasersnede zijn vervaardigd, geven een onderscheidend karakter terwijl ze tegelijkertijd functionele doeleinden dienen.

Productieapparatuur en machineonderdelen

Elke productiefaciliteit bevat apparatuur die uiteindelijk vervangende onderdelen nodig heeft — en die onderdelen zijn vaak niet standaard verkrijgbaar. Aangepast snijden maakt het fabriceren mogelijk van:

- Machinebeveiligingen en behuizingen – Veiligheidsafschermingen die exact zijn afgestemd op specifieke apparatuur

- Conveyorcomponenten – Zijrails, montagebeugels en geleidingsplaten

- Gereedschapsplaten – Spaninrichtingen en sjablonen voor productieprocessen

- Frame van apparatuur – Constructiedragconstructies voor industriële machines

Medische en Precisie-industrieën

Volgens Schorr Metals wordt bij veel medische apparatuur gebruikgemaakt van metaal, zoals operatiegereedschap en complexe machines. Metalen chirurgische instrumenten kunnen worden vervaardigd in zeer specifieke en nauwkeurige afmetingen en in grote hoeveelheden worden besteld. De medische sector vereist uitzonderlijk strakke toleranties, waardoor lasersnijden de voorkeursmethode is voor deze toepassingen.

DIY- en hobbyprojecten

U hebt geen industriele operatie nodig om te profiteren van op maat gesneden metaal. Hobbyisten, makers en doe-het-zelvers wenden zich steeds vaker tot professionele snijdiensten voor projecten die precisie vereisen die verder gaat dan wat handgereedschap kan bieden.

Op maat gemaakte behuizingen en elektronicaprojecten

Bouwt u een op maat gemaakte behuizing voor een computer, versterkerchassis of bedieningspaneel? Het laten snijden van stalen platen of aluminium volgens exacte specificaties bespaart uren handwerk en levert professionele resultaten op. Lasersnijden verwerkt ingewikkelde ventilatiepatronen en nauwkeurige positiebepaling van bevestigingsgaten die zelfs ervaren metaalbewerkers met handmatige methoden moeilijk zouden vinden.

Kunst en decoratief metaalwerk

Volgens PrimeWeld , variëren metalen kunstprojecten van eenvoudige geometrische wanddecoraties tot uitgebreide drakensculpturen. Op maat snijden levert precies gevormde onderdelen op die kunstenaars assembleren en lassen tot een compleet werk. Populaire toepassingen in de kunst zijn:

- Op maat gemaakte metalen borden met ingewikkelde typografie en ontwerpen

- Tuinsculpturen en tuindecoraties

- Aan de muur bevestigde decoratieve panelen

- Meubelonderdelen waarbij metalen frames worden gecombineerd met hout of glas

Verbouwing en renovatie

Huisbezitters die renovatieprojecten aanpakken, vinden op maat gesneden metaal onmisbaar voor toepassingen waar standaardmaten niet passen. Denk aan op maat gemaakte beugels voor drijvende planken, exact gepaste platen voor structurele reparaties of metalen frameonderdelen voor inbouwmeubels. Professioneel gesneden onderdelen zorgen voor een nettere afwerking en snellere installatie.

Auto-restauratie en -aanpassing

Volgens Schorr Metals hebben auto's die hersteld of gerestaureerd moeten worden, nieuwe metalen onderdelen nodig, van de ondercarrosserie tot het interieur en het buitenwerk. Vaak moeten deze onderdelen specifieke afmetingen hebben om goed te passen in de bestaande structuur van de auto. Hobbyisten die klassieke voertuigen restaureren of custom hot rods bouwen, bestellen regelmatig:

- Vloerplaatstukken en vervangende secties

- Op maat gemaakte beugels en montageplaten

- Onderdelen voor rolkooi op maat gesneden

- Kofferbakvloeren en wielkasten

Werkplaats- en garageschikking

Metaalbewerkingsprojecten voor de werkplaats zelf vormen populaire starttoepassingen. Lastechnische tafels, opbergrekken voor gereedschap en onderstellen voor apparatuur profiteren allemaal van nauwkeurig gesneden onderdelen. Door te beginnen met exact afgemeten stukken wordt montage eenvoudig—hoeken sluiten goed aan, planken blijven waterpas en het eindresultaat ziet er professioneel uit.

Overzicht van industriële toepassingen

De volgende lijst ordent veelvoorkomende op maat gesneden metalen toepassingen per sector, zodat u kunt zien waar uw project past:

- Automotive – Chassisonderdelen, beugels, carrosseriedelen, uitlaatsystemen, elementen van rollenkooi

- Constructie – Constructiebeugels, basisplaten, leuningen, trappen, architectonische elementen

- Verwerking – Machineschermen, onderdelen voor transportbanden, gereedschapsvastklemmen, frameconstructies voor apparatuur

- Medisch – Chirurgische instrumenten, behuizingen voor apparatuur, precisie-onderdelen

- Landschapsarchitectuur – Omheiningen, poorten, plantensteunen, decoratieve schermen, afwerking

- Landbouw – Onderdelen voor reparatie van apparatuur, op maat gemaakte beugels, oplossingen voor opslag

- Hobbyist/DIY – Behuizingen, kunstprojecten, meubels, verbouwing, restauratie

- Borden – Op maat gemaakte metalen borden, adresmarkeringen, bedrijfsidentificatie, wegwijzering

Wat ook uw toepassing is, de principes blijven gelijk: juiste materiaalkeuze, geschikte snijmethode, duidelijke specificaties en realistische tolerantieverwachtingen. Maar zelfs perfect gesneden onderdelen vereisen vaak aanvullende bewerking voordat ze echt klaar zijn voor gebruik—daarom gaat het bij afwerking en secundaire bewerkingen.

Afwerking en secundaire bewerkingen

Uw op maat gesneden metaal arriveert precies op maat—maar is het daadwerkelijk klaar voor gebruik? In veel gevallen is het antwoord nee. Rauwe snijkanten kunnen zo scherp zijn dat ze handschoenen doorklieven, te ruw om een goede assemblage mogelijk te maken, of gewoonweg te industriële uitstraling hebben voor zichtbare toepassingen. Daarom verandert secundaire bewerking een gesneden plaat in een afgewerkt onderdeel.

Begrijpen van deze post-snedeprocessen helpt u om precies aan te geven wat u nodig hebt en om te voorkomen dat u betaalt voor bewerkingen die geen toegevoegde waarde opleveren voor uw specifieke toepassing.

Afmelden en randafwerking

Elke snijmethode laat een of andere vorm van kantoneffenheid achter. Lasersnijden levert de schonkste kanten op, maar ook deze kunnen aandacht vereisen voor veiligheidskritische toepassingen. Plasmasnijden laat vaak zichtbaardere oneffenheden achter, terwijl afkanten aanzienlijke bramen langs de snijlijn kan veroorzaken.

Volgens Timesavers is entgraten een proces dat oneffenheden en scherpe randen, genaamd bramen, verwijdert van bewerkte metalen producten en ze een gladde rand geeft. Zonder consistent entgraten kunnen bramen problemen veroorzaken voor levensduur, veiligheid en functionaliteit.

Waarom entgraten belangrijk is

Scherpe randen veroorzaken echte problemen op meerdere vlakken:

- Veiligheid – Mescherpe bramen verwonden werknemers tijdens het hanteren en monteren

- Pasvereisten – Verhoogde randen verhinderen dat onderdelen goed passen of plat liggen

- Hechting van de coating – Bramen verstoren de dekking van lak en poedercoating

- Esthetische normen – Zichtbare randen in afgewerkte producten moeten er netjes en professioneel uitzien

Veelgebruikte entgratmethoden

Verschillende soorten burrs vereisen verschillende verwijderingsmethoden. Volgens Timesavers zijn er twee hoofdtypen burrs: losse en vaste. Losse burrs zijn relatief eenvoudig te verwijderen, terwijl vaste burrs uitgebreidere entgratmethoden vereisen.

Hieronder volgen de belangrijkste entgratmethoden:

- Handmatig entgraten – Handgereedschap gebruiken om burrs op te poetsen, af te schuren of weg te krabben; economisch maar tijdrovend en arbeidsintensief

- Mechanisch entgraten – Geautomatiseerde machines die slijpoperaties uitvoeren; efficiënt en consistent voor grote volumes

- Borstelen – Roterende schijven met metalen of draadfilamenten schrapen burrs weg; snel en kosteneffectief voor veel toepassingen

- Tumblen – Onderdelen draaien in een kamer met slijpmiddel; uitstekend geschikt voor kleine onderdelen en batchverwerking

- Thermisch entgraten – Hitte en verbrandingsgassen verdampen burrs op moeilijk bereikbare plaatsen; ideaal voor complexe geometrieën

Mechanisch entgraten biedt aanzienlijke voordelen voor productiewerkzaamheden. Volgens Timesavers , is geautomatiseerd entgraten veel efficiënter en kan worden gebruikt in een breed scala aan bewerkingsoperaties, waarbij betrouwbare, snelle resultaten worden geleverd en burrs volledig worden verwijderd uit de werkstukstructuren.

Oppervlaktebehandelingen en coatings

Naast kantafwerking vereisen vele toepassingen beschermende of decoratieve oppervlaktebehandelingen. Deze coatings verlengen de levensduur van componenten, verbeteren het uiterlijk en verhogen de prestatiekenmerken.

Volgens D+M Metal Products wordt oppervlakteafwerking vaak toegepast om metalen onderdelen te beschermen tegen corrosie en slijtage. Deze processen omvatten poedercoaten, anodiseren en plateren — elk met duidelijke voordelen voor verschillende toepassingen.

Veelvoorkomende afwerkopties

- Poedercoating – Een droog applicatieproces waarbij elektrostatisch geladen poeder hecht aan geaard metaal, dat vervolgens in een oven wordt gehard tot een duurzame, aantrekkelijke afwerking; verkrijgbaar in talloze kleuren en texturen; ideaal voor buitenapparatuur en onderdelen die glanzende, vlekbestendige kleuren vereisen

- Anodiserings aluminium – Een elektrochemisch proces dat de natuurlijke oxidelaag van aluminium verdikt, waardoor de corrosie- en slijtvastheid verbeterd wordt en het materiaal kleurstoffen kan opnemen voor kleuring; verkozen voor architectonische en structurele toepassingen waar bescherming en metalen uitstraling van groot belang zijn

- Verzinking – Thermisch verzinken of elektrolytisch verzinken brengt een zinklegering aan die offerande corrosiebescherming biedt; kosteneffectief voor buitenstaande stalen onderdelen waarbij uiterlijk minder belangrijk is dan levensduur

- Plating – Het aanbrengen van dunne lagen zink, nikkel, chroom of andere metalen voor bescherming of visuele aantrekkelijkheid; chroomplating geeft een decoratieve glans terwijl nikkel corrosiebestendigheid biedt

- E-coating – Elektrodeposition coating zorgt voor een gelijkmatige dekking, zelfs in ingesleten gebieden; veel gebruikt als grondlaag vóór afwerkingslagen

- Schilderkunst – Traditionele natte verftechniek; minder duurzaam dan poedercoating, maar biedt onbeperkte kleurmogelijkheden en eenvoudige retouches

Anodiseren versus Poedercoaten

Deze twee populaire afwerkingen vervullen verschillende doeleinden. Volgens Gabrian is anodiseren ideaal wanneer u nauwe maattoleranties, uitstekende corrosie- en slijtvastheid en een aantrekkelijke metalen uitstraling wenst. Poedercoaten kan de oplossing zijn als u levendige kleuren of unieke structuren zoekt die lang meegaan, zelfs bij blootstelling aan weersinvloeden.

Belangrijke verschillen zijn:

- Dimensionale impact – Anodiseren voegt minimaal dikte toe; poedercoaten voegt 2-6 mil (0,05-0,15 mm) toe

- Uiterlijk – Geanodiseerde afwerkingen behouden de metalen uitstraling; poedercoaten biedt onbeperkte kleuren en structuren

- Warmteafvoer – Geganodiseerde oppervlakken dissiperen warmte beter; belangrijk voor behuizingen van elektronica

- Kosten – Poedercoaten is over het algemeen goedkoper dan anodiseren

Onderhoud van afgewerkte oppervlakken

Als u zich afvraagt hoe u roestvrijstaal schoonmaakt of hoe u roestvrijstaal na bewerking moet polijsten, hangt de aanpak af van de oppervlaktoestand. Voor algemene reiniging werken milde zeep en water goed. Hardnekkige vlekken kunnen speciale reinigingsmiddelen voor roestvrijstaal vereisen. Bij het polijsten gebruikt u steeds fijnere schuurmiddelen om de gewenste afwerking te bereiken – houd er echter rekening mee dat polijsten materiaal verwijdert, zodat zwaar gepolijste oppervlakken periodiek opnieuw moeten worden behandeld.

Wanneer secundaire bewerkingen waarde toevoegen

Niet elk gesneden onderdeel heeft uitgebreide nabewerking nodig. Door te begrijpen wanneer extra bewerkingen nodig zijn — en wanneer ze overgeslagen kunnen worden — optimaliseert u zowel kosten als kwaliteit.

Geef nabewerking op wanneer:

- Onderdelen tijdens assemblage of gebruik vaak worden aangeraakt

- Componenten zichtbaar zijn in het eindproduct

- Corrosiebestendigheid vereist is die verder gaat dan de mogelijkheden van het basismetaal

- Onderdelen exact moeten passen op andere componenten

- Veiligheidsvoorschriften gladde randen vereisen

Laat nabewerking achterwege wanneer:

- Onderdelen gaan direct naar lassen (lassen verwijdert eventuele afwerking)

- Componenten zullen ter plaatse geschilderd worden na installatie

- Interne structurele onderdelen zullen niet zichtbaar of aanraakbaar zijn

- Budgetbeperkingen wegen zwaarder dan esthetische overwegingen

Afwerkingsvereisten specificeren

Bij het bestellen van op maat gesneden metaal met afwerking, duidelijk communiceren:

- Randvereisten – Geef aan "alle randen ontbramd" of geef specifieke randen aan die aandacht nodig hebben

- Oppervlaktebehandeling – Geef type coating, kleur (met RAL- of Pantone-codes) en textuur van de afwerking aan

- Kwaliteitsnormen – Verwijs naar sectorstandaarden indien van toepassing (zoals MIL-A-8625 voor geanodiseerd)

- Afschermafmetingen – Identificeer gebieden die onbedekt moeten blijven voor lassen, aarden of montage

Volgens D+M Metal Products , veel fabrikanten sturen onderdelen naar vertrouwde leveranciers voor trilentsluiting, e-coating, plateren of poedercoaten, zodat klanten afgewerkte producten kunnen ontvangen zonder bij meerdere leveranciers te hoeven winkelen.

Levertijd en prijsimpact

Secundaire bewerkingen verlengen de levertijd—soms aanzienlijk. Poedercoaten voegt doorgaans 3 tot 5 werkdagen toe. Anodiseren kan een week of langer duren, afhankelijk van de leverancier. Batchprocessen zoals trilentsluiting verlopen efficiënter met grotere hoeveelheden, wat de kosten per stuk kan beïnvloeden.

Bespreek de afwerkingsvereisten tijdig met uw fabrikant. Velen bieden turnkey-diensten die de inkoop vereenvoudigen, hoewel de kosten kunnen afwijken van afzonderlijke afwerkingsleveringen. Voor grote of terugkerende orders bieden specifieke afwerkingsrelaties vaak betere prijzen en voorspelbaardere planning.

Nu uw onderdelen zijn gesneden, afgevlamd en afgewerkt volgens specificatie, kunt u ze gaan gebruiken. Maar voordat u die bestelling plaatst, laten we alles wat u hebt geleerd samenvoegen tot een helder besluitvormingskader.

Aan de slag met uw op maat gemaakte metalen project

U hebt veel informatie doorgenomen — snijmethoden, materiaaleigenschappen, diktespecificaties, tolerantie-eisen en afwerkmogelijkheden. Nu komt het moment dat telt: het omzetten van die kennis in een succesvol project met aangepaste metalen onderdelen. Of u nu één aangepaste metalen plaat bestelt voor een prototype of herhaalde productielooptijden plant, de keuzes die u maakt en de partner die u kiest, bepalen uw resultaten.

Laten we alles samenvatten in een duidelijk actiekader en onderzoeken wat goede leveranciers onderscheidt van uitzonderlijke productiepartners.

Uw beslissing over aangepaste metalen onderdelen nemen

Controleer voordat u contact opneemt met fabrikanten of u alle cruciale beslispunten hebt behandeld. Het missen van een van deze punten leidt tot vertragingen, miscommunicatie of onderdelen die niet aan uw eisen voldoen.

Materiaalkeuze

Uw materiaalkeuze vormt de basis voor alles wat daarop volgt. Hebt u bepaald of uw toepassing roestvrijstalen plaatwerk vereist voor corrosieweerstand, aluminium voor gewichtsbesparing, of koolstofstaal voor kosteneffectieve sterkte? Geef bij op maat gesneden staaltoepassingen de exacte kwaliteit op, niet alleen "staal". Houd er rekening mee dat materiaaleigenschappen direct beïnvloeden welke snijmethoden effectief werken.

Afstemming snijmethode

Pas uw snijtechnologie aan op het materiaaltype, de dikte en de precisie-eisen. Lasersnijden levert een uitzonderlijke kwaliteit van de snijkant voor dunne tot middeldikke platen. Plasmasnijden is economisch geschikt voor dikkere platen. Waterstraalsnijden komt in aanmerking wanneer warmtebeïnvloede zones niet toegestaan zijn. Door te bevestigen dat uw gekozen methode geschikt is voor uw materiaal en dikte, voorkomt u verrassingen tijdens de productie.

Dikte Specificaties

Of u nu werkt met zware constructieplaten van 10 gauge of lichte behuizingspanelen van 22 gauge, controleer of uw diktespecificatie klopt. Raadpleeg de gaugediagrammen voor uw specifieke materiaaltype—houd er rekening mee dat gaugemetingen verschillen tussen staal, aluminium en roestvrij staal. De dikte heeft direct invloed op de haalbaarheid van de snijmethode en de haalbare toleranties.

Tolerantie-eisen

Geef toleranties op die geschikt zijn voor uw toepassing. Onnodig strakke toleranties verhogen de kosten zonder functionele meerwaarde. Bewaar precisie-eisen voor passende oppervlakken, kritieke verbindingen en toepassingen waarbij de pasvorm daadwerkelijk belangrijk is. Standaardtoleranties zijn voldoende voor structurele onderdelen en onderdelen die bestemd zijn voor lassen.

Afwerkingsbehoeften

Bepaal of uw onderdelen secundaire bewerkingen nodig hebben. Moeten de randen worden afgebroken voor veilig hanteren? Vereist de toepassing poedercoating, anodiseren of andere beschermende behandelingen? Het van tevoren specificeren van afwerkingsvereisten zorgt voor nauwkeurige offertes en realistische levertijdinschattingen.

Samenwerken met de juiste leverancier

De mogelijkheden van uw fabricagepartner hebben rechtstreeks invloed op het projectresultaat. Volgens Sytech Precision kan de verkeerde partner uw planning vertragen, uw kosten opdrijven of de naleving in gevaar brengen. Evaluatie van potentiële leveranciers op verschillende aspecten helpt u om partners te identificeren in plaats van louter leveranciers.

Mogelijkheden buiten basisbewerkingen zoals snijden

Veel fabrikanten bieden standaard lasersnijden, lassen en vormgeven aan. Het verschil tussen een goede en een uitstekende fabriek ligt in de alomvattende mogelijkheden. Kan uw potentiële partner afwerkoperaties intern uitvoeren? Bieden zij assemblagediensten aan? Volgens Sytech Precision bespaart elke extra service die uw fabricagepartner kan verzorgen, u tijd en geld en elimineert de noodzaak om meerdere leveranciers te coördineren.

Zoek leveranciers die het volgende aanbieden:

- Meerdere snijtechnologieën (laser, plasma, waterstraal) voor flexibiliteit

- Intern entgraten en kantafwerking

- Poedercoating of andere oppervlaktebehandelingstechnieken

- Assemblage- en mechanische integratiediensten

- Ondersteuning bij ontwerp en bestandsoptimalisatie

Certificeringen die ertoe doen

Voor gereguleerde industrieën zijn certificeringen niet optioneel — ze zijn essentieel. Volgens Xometry betekent IATF 16949-certificering dat een organisatie heeft voldaan aan eisen die haar vermogen en inzet aantonen om gebreken in producten te beperken, wat verspilling en verloren werkgelegenheid vermindert. Hoewel projecten voor algemeen gebruik mogelijk geen gecertificeerde leveranciers vereisen, stellen toepassingen in de automobiel-, lucht- en ruimtevaart- en medische sector vaak specifieke kwaliteitsbeheercredentials.

Belangrijke certificeringen om rekening mee te houden:

- IATF 16949 – Essentieel voor deelname aan de auto-toeleveringsketen

- ISO 9001 – Toont gestandaardiseerde kwaliteitsmanagementsystemen aan

- UL-certificeringen – Vereist voor elektrische behuizingen en veiligheidskritische componenten

- AS9100 – Kwaliteitsnormen voor de lucht- en ruimtevaartindustrie

Schaalbaarheid en doorlooptijden

Sommige fabricanten onderscheiden zich in prototypen, maar hebben moeite met productiehoeveelheden. Anderen verwerken grote oplagen efficiënt, maar kunnen kleine series niet rendabel afhandelen. Volgens Sytech Precision zijn grotere fabricagefaciliteiten met gestroomlijnde workflows beter in staat om consistente doorlooptijden te garanderen, ongeacht de omvang van uw bestelling.

Vraag potentiële leveranciers naar hun capaciteit voor uw verwachte volumes—zowel voor huidige behoeften als voor mogelijke toekomstige groei. Informeer naar de standaard doorlooptijden en of er versnelde opties beschikbaar zijn voor dringende gevallen.

Ontwerp Samenwerking en DFM-ondersteuning

De beste leveranciers doen meer dan alleen uw tekeningen uitvoeren—ze verbeteren ze. Volgens Xometry zorgt Ontwerp voor Fabricage (DFM) voor een afstemming tussen ontwerpdoelstellingen en fabricagemogelijkheden, zodat prototypen innovatief zijn én tegen redelijke kosten en binnen haalbare termijnen geproduceerd kunnen worden.

Partners die robuuste DFM-ondersteuning bieden, beoordelen proactief uw ontwerpen en identificeren kansen om de productie te stroomlijnen, kosten te verlagen of de duurzaamheid te verbeteren. Volgens Sytech Precision kunnen deze inzichten u helpen kosten te verlagen, de duurzaamheid te vergroten en doorlooptijden te verkorten zonder afbreuk te doen aan uw specificaties.

De juiste fabricagepartner past zijn capaciteiten aan aan uw specifieke eisen—met de snijtechnologieën, certificeringen, doorlooptijden en ontwerpsteun die uw specificaties omzetten in succesvolle afgewerkte onderdelen.

Actie ondernemen voor uw op maat gemaakte metalen project

Nu uw beslissingen zijn genomen en de leverancierscriteria zijn vastgesteld, kunt u verdergaan. Begin met het verzamelen van volledige specificaties — materiaal, dikte, afmetingen, toleranties, hoeveelheden en eisen voor afwerking. Bereid schone digitale bestanden voor als u CAD-ontwerpen indient. Neem vervolgens contact op met gekwalificeerde fabrikanten voor offertes, waarbij u niet alleen de prijs vergelijkt, maar ook de capaciteiten, certificeringen en kwaliteit van de communicatie.

Voor fabrikanten die precisie op maat gemaakte metalen vormen vereisen voor veeleisende toepassingen, versnelt een samenwerking met leveranciers die uitgebreide DFM-ondersteuning en snelle prototypetechnieken aanbieden, de ontwikkelingscycli terwijl de kwaliteit behouden blijft. Bedrijven zoals Shaoyi Metal Technology laten zien hoe snelle prototyping in 5 dagen, gecombineerd met IATF 16949-gecertificeerde productie en een offertetermijn van 12 uur, plaatstaalbewerking verandert van een knelpunt in een concurrentievoordeel.

Of u nu uw eerste op maat gemaakte metalen plaat inkoopt of een bestaande supply chain optimaliseert, de principes blijven gelijk: geef duidelijk aan wat u nodig hebt, koppel eisen aan mogelijkheden en werk samen met fabrikanten die de eisen van uw sector begrijpen. Uitgerust met de kennis uit deze gids bent u in staat om met vertrouwen het proces van maatwerk metaal te doorlopen — vanaf de eerste meting tot het afgewerkte onderdeel.

Veelgestelde vragen over op maat gesneden metaal

1. Hoeveel kost het zagen van metaal?

De kosten voor het snijden van metaal variëren doorgaans tussen de €0,50 en €2 per lopende inch, afhankelijk van het materiaal, de dikte en de snijmethode. Uurtarieven liggen meestal tussen €20 en €30. Lasersnijden is duurder bij precisiewerkzaamheden, terwijl plasmasnijden een kostenefficiënte oplossing biedt voor dikkere staalplaten. De productiegrootte heeft een grote invloed op de prijs per stuk — grotere series verlagen de instelkosten die worden verdeeld over meer onderdelen, waardoor uw totale kosten dalen.

2. Snijdt een ijzerwarenwinkel metaal voor u?

De meeste ijzerwinkels bieden basisdiensten voor het zagen van buizen, maar beschikken niet over de apparatuur voor precisiebewerking van plaatstaal. Voor op maat gesneden metaal met exacte afmetingen, complexe vormen of strakke toleranties, bieden gespecialiseerde bewerkingsbedrijven of online diensten zoals SendCutSend professionele lasersnij-, plasmasnij- en waterjetsnijdiensten. Deze diensten accepteren digitale ontwerpbestanden en leveren onderdelen die precies volgens uw specificaties zijn gesneden.

3. Hoe krijg je een stuk metaal op maat gesneden?

Voor dun plaatstaal thuis werken blikkernijptangen voor rechte sneden. Voor professionele resultaten dient u uw specificaties in te dienen bij een op maat werkende metaalbewerker. Zorg voor nauwkeurige metingen, kies uw materiaal en dikte, maak gedimensioneerde tekeningen of DXF-bestanden en geef de vereiste toleranties op. Online bewerkers bieden directe offertes – upload uw ontwerpbestanden, kies materialen en ontvang binnen enkele dagen precisiegesneden onderdelen.

4. Wat is het verschil tussen lasersnijden en plasmasnijden voor op maat gesneden metaal?

Laserknipsel onderscheidt zich door ingewikkelde ontwerpen met toleranties zo nauw als ±0,005 inch, en levert schone snijkanten op dunne tot middeldikke platen onder de 0,5 inch. Plasmaknipsel verwerkt dikker materiaal kosteneffectiever — het bewerkt 1-inch staal 3 tot 4 keer sneller dan alternatieven — maar veroorzaakt bredere sneden en vereist soms ontbraming. Kies laser voor precisieonderdelen en plasma voor toepassingen met constructiestaal.

5. Welke materialen kunnen op maat worden geknipt voor fabricageprojecten?

Veelvoorkomende op maat geknipte metalen zijn aluminiumplaat voor lichtgewichttoepassingen, koolstofstaal voor betaalbare constructiewerkzaamheden, roestvrij staal (kwaliteit 304 of 316) voor corrosieweerstand, gegalvaniseerd staal voor duurzaamheid buitenshuis, en messing of koper voor decoratieve en elektrische toepassingen. Elk materiaal reageert anders op snijtechnologieën — aluminium snijdt schoon met laser of CNC-frees, terwijl dik koolstofstaal beter geschikt is voor plasmaknipsel.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —