Essentiële corrosiebescherming voor zink spuitgietonderdelen

TL;DR

Zinkspuitgietstukken beschikken over een uitzonderlijke inherente corrosieweerstand dankzij de vorming van een stabiele, beschermende zinkoxide laag, vaak patina genoemd, die voorkomt dat er rode roest ontstaat zoals bij ijzerhoudende metalen. Hoewel deze natuurlijke barrière voldoende is voor veel toepassingen, kan de duurzaamheid ervan aanzienlijk worden verbeterd voor zware of specifieke gebruiksomgevingen. Geavanceerde corrosiebescherming voor zinkspuitgietstukken wordt bereikt door middel van diverse oppervlaktebehandelingen, waaronder plateren, chroomconversiecoatings en passivering, die extra beschermingslagen bieden tegen milieu-invloeden.

Inzicht in de natuurlijke corrosieweerstand van zink

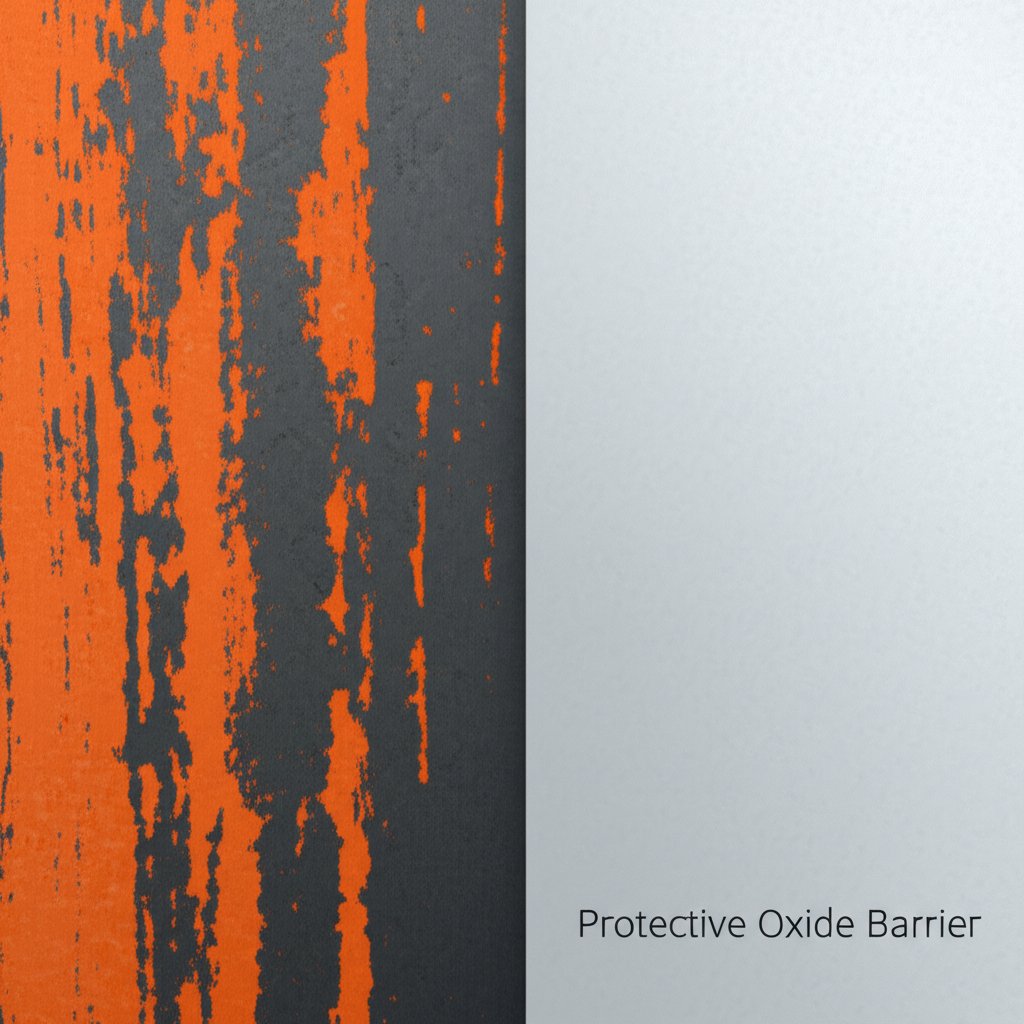

De fundamentele corrosieweerstand van zinklegeringen is niet te wijten aan inertie, maar aan een dynamische en beschermende reactie met de omgeving. In tegenstelling tot ferro-metalen die afbreken door vorming van poreus ijzeroxide (roest), beschermen zinklegeringen zichzelf via een oxidatieproces. Wanneer een onderdeel van zinklegering wordt blootgesteld aan lucht, reageert het oppervlak met zuurstof en vormt een dunne, dichte en stevig aangehechte laag zinkoxide. Deze initiële laag is vrij stabiel en vertraagt verdere oxidatie aanzienlijk.

Na verloop van tijd blijft deze zinkoxide laag reageren met vocht en koolstofdioxide in de atmosfeer, waardoor een complexere en nog duurzamere laag zinkcarbonaat ontstaat. Deze gecombineerde laag, vaak aangeduid als een patina, is niet-poreus en tot op zekere hoogte zelfherstellend. Als het oppervlak wordt gekrast, zal het blootgekomen zink eenvoudigweg opnieuw oxideren en de beschermende barrière herstellen. Dit elektrochemische proces is de belangrijkste reden waarom zink in veel toepassingen een superieure keuze is voor corrosieweerstand. Zoals uitgelegd door experts bij Deco Products , betekent dit mechanisme dat zinkonderdelen niet roesten in de klassieke zin; ze vormen een beschermend schild.

Deze natuurlijke bescherming heeft echter zijn grenzen. Hoewel zinklegeringen uitstekend presteren in typische binnen- en vele buitenomgevingen, kunnen ze na verloop van tijd verslechteren, met name bij langdurige blootstelling aan agressieve omstandigheden. Volgens inzichten van Dynacast , terwijl aluminiumlegeringen een opmerkelijke zelfherstellende capaciteit hebben, zal zink uiteindelijk afbreken. Dit maakt het cruciaal om de specifieke milieukosten te begrijpen waarmee een component te maken krijgt, en om te bepalen of de inherente weerstand voldoende is of dat deze moet worden verbeterd via secundaire afwerkingsprocessen.

Veelvoorkomende corrosiedreigingen: inzicht in 'witte roest'

Hoewel zinkspuitgietingen geen rode roest vormen, zijn ze gevoelig voor een andere vorm van corrosie die bekend staat als "witte roest". Dit fenomeen is een veelvoorkomend punt van zorg voor ingenieurs en ontwerpers die met zinklegeringen werken. Witte roest is een volumineuze, witte, poederachtige afzetting die voornamelijk bestaat uit zinkhydroxide. Het ontstaat wanneer zinkoppervlakken blootgesteld worden aan vocht, met name in omstandigheden met beperkte of geen luchtcirculatie, wat voorkomt dat de stabiele zinkcarbonaatpatina zich goed kan vormen.

De chemische reactie voor witroest wordt op gang gebracht wanneer water (zoals condens, regen of vochtigheid) op het zinkoppervlak komt te staan. Zonder voldoende luchtcirculatie om het oppervlak te drogen en koolstofdioxide aan te voeren, reageert het water met het zink tot zinkhydroxide in plaats van de beter beschermende zinkoxide- en carbonaatlagen. Dit doet zich vaak voor wanneer onderdelen strak opgestapeld, verpakt of opgeslagen zijn in vochtige, ongeventileerde omgevingen tijdens transport of opslag. De opgesloten vochtigheid creëert een ideale micro-omgeving voor de vorming van deze witte, poederachtige afzettingen.

Hoewel witte roest visueel onaantrekkelijk is, is het vaak een oppervlakkig probleem en duidt het doorgaans niet op een snelle afname van de structurele integriteit zoals rode roest dat doet op staal. Het kan echter de esthetische kwaliteit van het onderdeel verlagen en, indien niet behandeld, interfereren met de aanbrenging van volgende coatings of afwerkingen. Het voorkomen van witte roest is vooral een kwestie van correct hanteren en opslaan. Belangrijke preventieve maatregelen zijn:

- Zorgen dat onderdelen worden opgeslagen op een droge, goed geventileerde plaats.

- Voorkomen dat onderdelen tijdens transport in direct contact komen door gebruik van tussenlagen of geschikte verpakking.

- Het aanbrengen van een tijdelijke bescherming, zoals een passiveringsbehandeling of conversiecoating, als de onderdelen blootgesteld zullen worden aan hoge vochtigheid.

Inzicht in de oorzaken van witte roest stelt in staat eenvoudige maar effectieve strategieën toe te passen om de integriteit en het uiterlijk van zinklegeringsgietstukken gedurende hun levenscyclus te behouden.

Een gids voor beschermende afwerkingen voor zinklegeringsgietstukken

Om de natuurlijke corrosieweerstand van zink te verbeteren voor veeleisendere toepassingen, kunnen diverse oppervlakteafwerkingen worden toegepast. Deze behandelingen bieden niet alleen een extra barrière tegen corrosieve elementen, maar kunnen ook het uiterlijk, slijtvastheid en andere functionele eigenschappen van het onderdeel verbeteren. De keuze van een geschikte afwerking hangt af van het gebruiksmilieu, esthetische eisen en kostenoverwegingen. Belangrijke methoden zijn plateren, conversiecoatings en passivering.

Plating houdt in dat er een dunne laag van een ander metaal op de zinklegering wordt aangebracht. Decoratief chroomplateren is een populaire keuze, omdat het een glanzende, reflecterende afwerking en uitstekende duurzaamheid biedt. Zoals beschreven door de International Zinc Association , voor effectieve corrosiebescherming is het essentieel dat voldoende diktes koper- en nikkelonderlagen worden aangebracht voordat de uiteindelijke chroomlaag wordt aangebracht. Dit meerdere lagen tellende systeem vormt een robuuste barrière tegen vocht en corrosieve stoffen. Andere metalen zoals nikkel en goud kunnen eveneens worden gebruikt voor plateren, afhankelijk van het gewenste resultaat.

Chromaatconversielagen zijn een chemische behandeling die een dunne, gelachtige film op het oppervlak van het zinkleer vormt. Deze film wordt een integraal onderdeel van het oppervlak en biedt uitstekende bescherming tegen corrosie, met name tegen de vorming van witte roest. Chromaatcoatings zijn verkrijgbaar in diverse kleuren, waaronder helder, blauw, geel, olijfbruin en zwart, die ook als eindafwerking kunnen dienen. Ze vormen tevens een uitstekende grondlaag voor verf en poedercoatings, waardoor de hechting aanzienlijk wordt verbeterd.

Passivatie is een chemisch proces dat de corrosieweerstand verbetert door vrij ijzer en andere verontreinigingen van het oppervlak te verwijderen, waardoor een passieve oxide laag wordt gevormd. Zoals beschreven door Diecastor , is dit proces zeer effectief in het voorkomen van oppervlaktecorrosie en het behoud van een schone uitstraling. Het wordt vaak als laatste stap gebruikt om onderdelen te beschermen tijdens opslag en transport, of als zelfstandige protectieve afwerking voor minder zware omgevingen.

Om te helpen bij het selectieproces, vergelijkt de volgende tabel deze gangbare protectieve afwerkingen:

| Finish Type | Corrosiebestendigheid | Uiterlijk | Relatieve kosten | Gemeenschappelijke toepassingen |

|---|---|---|---|---|

| Verchroomen (bijv. chroom) | Zeer hoog | Glanzend, reflecterend, decoratief | Hoge | Auto-accessoires, sanitairarmaturen, decoratieve hardware |

| Chromatenconversiecoating | Hoge | Varieert (helder, geel, zwart) | Laag tot medium | Elektronische componenten, bevestigingsmiddelen, grondlaag onderlak |

| Passivatie | Medium | Helder, behoudt de oorspronkelijke uitstraling | Laag | Algemene bescherming bij verzending, matige omgevingen |

| Poedercoating / Schilderen | Hoge | Uitgebreid assortiment aan kleuren en texturen | Medium | Behuizingen, consumentenproducten, architectonische onderdelen |

Vergelijkende analyse: zink versus andere spuitgietlegeringen

Bij het ontwerpen van een onderdeel is het kiezen van het juiste materiaal de eerste en meest cruciale stap om langdurige prestaties en corrosieweerstand te garanderen. Hoewel zinklegeringen een uitstekend evenwicht aan eigenschappen bieden, is het nuttig om ze te vergelijken met andere gangbare spuitgietmaterialen zoals aluminium en magnesium.

Zink versus aluminium: Zowel zink- als aluminiumlegeringen staan bekend om hun corrosieweerstand, maar ze bereiken dit via verschillende mechanismen. Zoals eerder besproken vormt zink een beschermlaag (patina). Aluminium vormt ook een beschermlaag van oxide die zeer effectief en zelfherstellend is. Volgens Compass & Anvil , de lichtgewichtaard van aluminium en het vermogen om hoge temperaturen te weerstaan, maken het een veelzijdige keuze. Zink daarentegen biedt een superieure gietbaarheid, waardoor dunner wanden, nauwere toleranties en gladdere oppervlakafwerkingen mogelijk zijn direct uit de mal, wat de noodzaak voor secundaire bewerkingsoperaties kan verminderen of zelfs elimineren. De keuze komt vaak neer op de specifieke eisen van de toepassing met betrekking tot sterkte, gewicht, thermische eigenschappen en precisie.

Zink versus Magnesium: Magnesium is het lichtste van alle constructiemetalen en biedt een uitzonderlijke sterkte-gewichtsverhouding. Het is echter niet van nature corrosiebestendig en vereist meestal een beschermende coating of bespuiting om galvanische corrosie te voorkomen, met name in vochtige of maritieme omgevingen. Zink biedt veel betere natuurlijke corrosieweerstand, waardoor het een eenvoudigere keuze is voor onderdelen die blootgesteld zijn aan weersinvloeden zonder extra oppervlaktebehandelingen.

Voor veeleisende sectoren zoals de automobielindustrie, waar onderdelen zowel robuust als nauwkeurig gefabriceerd moeten zijn, is materiaalkeuze van het grootste belang. Bedrijven die gespecialiseerd zijn in hoogwaardige componenten, zoals Shaoyi (Ningbo) Metal Technology , maken gebruik van geavanceerde processen zoals warm forgeren om precisie-automotiveonderdelen te produceren die voldoen aan strenge kwaliteits- en duurzaamheidsnormen. Hun expertise in het produceren van componenten van prototyping tot massaproductie benadrukt het belang van het combineren van geavanceerde materialen met geavanceerde productietechnieken om optimale prestaties te bereiken.

De optimale beschermingsstrategie selecteren

Uiteindelijk vereist het bereiken van de gewenste levensduur van een zink spuitgietcomponent een holistische aanpak. Het besluitvormingsproces moet beginnen met een grondige analyse van de beoogde gebruiksomgeving van het onderdeel. Voor componenten die worden gebruikt in gecontroleerde, binnenomgevingen kan de natuurlijke corrosieweerstand van de zinklegering volledig voldoende zijn. In deze gevallen kan het richten op een schone, als-gegoten afwerking de meest kosteneffectieve oplossing zijn.

Voor onderdelen die blootstaan aan vochtigheid, wisselende vochtigheid of buitenluchtomstandigheden, is een extra beschermingslaag gewenst. Een chroomconversielaag of passivatiebehandeling biedt een aanzienlijke verbetering van de duurzaamheid tegen minimale kosten, en voorkomt effectief het ontstaan van witte roest en behoudt het uiterlijk van het onderdeel. Voor de meest agressieve omgevingen—zoals maritieme toepassingen, industriële omgevingen met chemische blootstelling, of componenten die hoge slijtvastheid vereisen—is een meervoudig plaatssysteem of een robuuste poedercoating de meest betrouwbare oplossing. Door de inherente materiaaleigenschappen zorgvuldig te combineren met een afgestemde oppervlakteafwerking, kunnen ingenieurs ervoor zorgen dat zinklegeringsdrukgietstukken uitstekende prestaties en duurzaamheid leveren in een breed scala aan toepassingen.

Veelgestelde Vragen

1. Is zinklegeringsdrukgegoten materiaal corrosiebestendig?

Ja, zink spuitgietlegeringen zijn van nature corrosiebestendig. Ze reageren met zuurstof en koolstofdioxide in de lucht om een stabiele, niet-poreuze beschermende laag te vormen, bekend als een patina. Deze laag voorkomt het ontstaan van roest en beschermt het onderliggende metaal tegen verdere corrosie. Hoewel deze natuurlijke bescherming uitstekend is, kan deze worden verbeterd met coatings voor zeer agressieve omgevingen.

2. Wat is de anti-corrosiemethode die gebruikmaakt van zink?

De meest gebruikte anti-corrosiemethode die zink gebruikt om andere metalen (voornamelijk staal) te beschermen, wordt gegalvaniseerd noemen. Bij dit proces wordt een stalen onderdeel bedekt met een laag zink. Het zink fungeert als een opofferende barrière, door preferentieel te corroderen om het onderliggende staal te beschermen. Dit verschilt van de bescherming van een zink spuitgietstuk zelf, wat afhankelijk is van zijn eigen patinalaag of aangebrachte oppervlakteafwerkingen.

3. Hoe kun je voorkomen dat zink verdonkert?

Verkleuring op zink is de vorming van een natuurlijke oxide/carbonaatpatina, waardoor de oorspronkelijke glanzende afwerking dof wordt. Om dit te voorkomen uit esthetische overwegingen, of om de vorming van witte roest tegen te gaan, is een beschermende coating noodzakelijk. Doorzichtige lakken, waxen, passiveringsbehandelingen of chroomconversiecoatings kunnen het oppervlak afsluiten van de atmosfeer, waardoor het uiterlijk behouden blijft en er een extra beschermende laag wordt toegevoegd.

4. Hoe is zink van nature corrosiebestendig?

De inherente corrosiebestendigheid van zink komt door zijn elektrochemische eigenschappen. Het heeft van nature de mogelijkheid om corrosieproducten te vormen—specifiek zinkoxide en later zinkcarbonaat—die een passieve, stevig aangehechte beschermende barrière op het oppervlak creëren. Deze patina is stabiel en vermindert de snelheid van verdere corrosie aanzienlijk, waardoor het metaal effectief wordt afgeschermd tegen milieufactoren.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —