Progresyvusis štampavimas atskleistas: 9 žingsniai, kurie sumažina jūsų sąnaudas

Kas yra progresyvusis štampavimas ir kodėl jis dominuoja metalų formavime

Klausiatės, kaip gamintojai gaminą milijonus identiškų metalinių detalių nepaprastai greitai ir tiksliai? Atsakymas slepiasi progresyviame štampavimo procese – gamybos metodėje, kuri revoliucionizavo aukšto tūrio metalų formavimą beveik visose pramonės šakose.

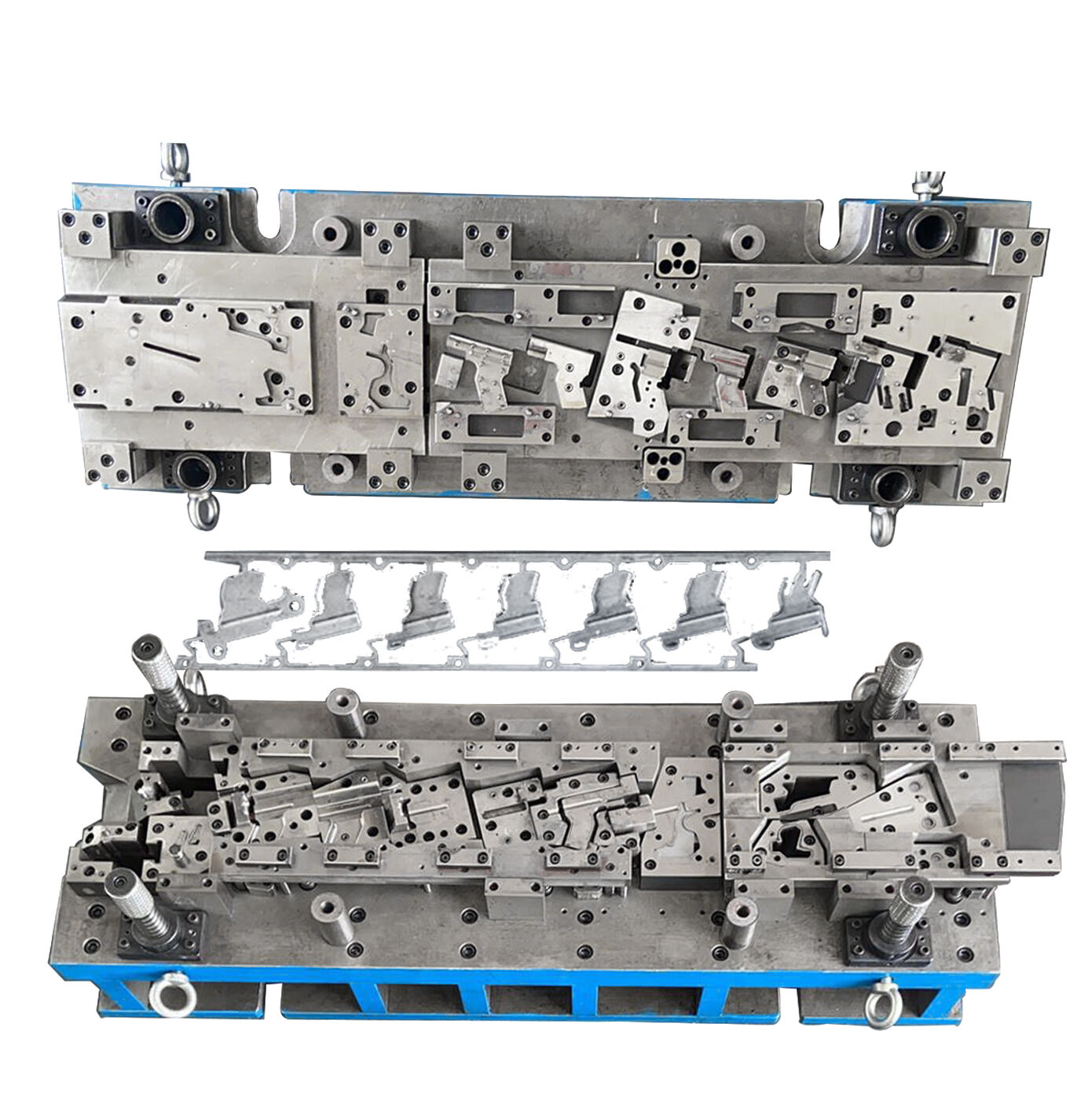

Progresyvusis štampavimo šablonas – tai metalų formavimo procesas, kuriame juostinės metalo juostos ritinys tiekiamas per eilę nuoseklių šablonų stoties, kai kiekviena stotis atlieka tam tikrą operaciją – pavyzdžiui, skylėjimą, lenkimą arba monetinį spaudimą – kol galutinėje stotyje išsiskiria visiškai suformuota detalė.

Skirtingai nuo vieno etapo operacijų, kurios reikalauja kelių mašinų nustatymų, progresyvus metalo kalimo procesas viską sujungia į vieną nuolatinį darbo eigą. Rezultatas? Greitesnė gamyba, tikslingesni leidžiami nuokrypiai ir žymiai mažesnės vienos detalės gamybos sąnaudos, kai gaminama dideliais tūriais.

Juostos judėjimo pagrindiniai mechanizmai

Įsivaizduokite ilgą lakštinio metalo juostą – vadinamą juosta arba ritinėliu – kuri įtekiama į štampavimo presą. Kai presas cikliškai juda aukštyn ir žemyn, ši juosta paeiliui juda per tiksliai suprojektuotą progresinį štampą. Kiekvienas preso judėjimas perduoda medžiagą tiksliai nustatytu atstumu, užtikrindamas tobulybę kiekviename stovelyje.

Štai kas daro šią sistemą tokia veiksminga:

- Nuolatinis tiekimas: Ritinėlis užtikrina nepertraukiamą žaliavos tiekimą, pašalindamas rankinį įkrovimą tarp operacijų

- Vienalaikiškos operacijos: Kiekvieno preso judėjimo metu keli stoveliai vienu metu vykdo skirtingas operacijas su skirtingomis juostos dalimis

- Automatinis judėjimas: Juosta perneša dalinai suformuotus gaminius per štampą, kol jie pasiekia galutinę formą

Kai klausiamasi „kas yra šablonai gamyboje?“, progresyvius šablonus galima įsivaizduoti kaip sudėtingas daugiafunkcines įrankių sistemas. Jie apima visus pjovimo, formavimo ir suformavimo elementus, reikalingus plokščių lakštinių metalų detalių transformavimui į sudėtingas trimatės erdvės komponentes – viskas vyksta viename šablono komplekte.

Kaip kelių stotų sistema sukuria visus gaminius

Kiekviena progresyvaus šablono stotis atlieka vieną specializuotą užduotį. Pirmojoje stotyje gali būti išgręžiamos orientacinės skylės, kad būtų užtikrintas tikslus išdėstymas. Kitose stotyse gali būti apdirbamas detalės kontūras, lenkiami kraštai, formuojamos konstrukcinės savybės ir pridedami reljefiniai elementai. Galutinėje stotyje baigta detalė atskiriama nuo nešiklio juostos.

Šis stotis po stoties metodas suteikia tris pagrindinius privalumus didelio tūrio gamybai:

- Greitis: Gamybos našumas gali pasiekti tūkstančius detalių per valandą, nes visos operacijos vyksta kiekvieno spaustuvo ciklo metu

- Konsistingumas: Kietoji įrankinė užtikrina, kad kiekviena detalė atitiktų pirmąją, net po milijonų ciklų

- Kainos efektyvumas: Operacijų konsolidavimas pašalina antrinį apdorojimą, sumažina darbo jėgos poreikį ir minimaliai sumažina atliekų kiekį

Paeiliui veikiančių štampų technologija ypač puikiai tinka mažų ir vidutinio dydžio detalių gamybai, kai reikia tūkstančių iki milijonų vienetų. Pradinė įrankių gamybos investicija greitai atsipildo didėjant gamybos apimčiai, todėl ši metodika yra pirmasis pasirinkimas automobilių jungtukams, elektroniniams kontaktams, buitinės technikos laikikliams ir daugybėms kitų tiksliai pagamintų detalių gamybai.

Kiekvienos stoties paeiliui veikiančiame štampo seka analizė

Taigi kaip plokščia metalo juosta transformuojama į tiksliai suformuotą detalę ? Paslaptis slepiasi paeiliui veikiančių štampų koordinuotoje stotyse. Kiekviena stotis atlieka vieną tiksliai apskaičiuotą operaciją, remdamasi ankstesnių stočių atliktu darbu, kad būtų sukurtos geometrijos, kurios būtų neįmanomos vieno etapo metodais. Panagrinėkime visą medžiagos kelionę – nuo neapdorotos ritės iki baigtos detalės.

Pradurimo ir orientacinės skylės funkcijos paaiškintos

Prieš pradedant bet kokį formavimą, pirmosios progresyvaus štampavimo šablonų stotys sukuria visko, kas vyks vėliau, pagrindą. Tai yra vieta, kur pradurimo operacijos sukuria orientacines skyles – mažas, tiksliai suprojektuotas angas, kurios tarnauja kaip viso proceso orientacinis žymuo.

Kodėl orientacinės skylės yra tokios svarbios? Kaip pastebėjo inžinerijos ekspertai iš Jeelix , šios skylės veikia kaip „Šiaurės žvaigždė“ progresyvaus štampavimo procese. Jos suteikia absoliučią orientacinę nuorodą, kuri užtikrina, kad kiekviena vėlesnė stotis būtų idealiai išlygiuota. Be jų mikroskopinės juostos padavimo klaidos kauptųsi per stotis ir galiausiai gamintų detalės, neatitinkančias leistinų nuokrypių.

Štai kaip veikia korėkcijos mechanizmas:

- Padavimo įrenginys perduoda juostą į apytikslę poziciją

- Viršutiniame šablone sumontuoti koniški orientaciniai smeigtukai nusileidžia į orientacines skyles

- Kai kiekvienas smeigtukas įeina į savo skylę, koniška paviršiaus forma sukuria šoninę jėgą

- Ši jėga pastumia juostą į tikslų X-Y padėties lygiavimą dar prieš tai, kai formavimo įrankiai paliečia medžiagą

Šis „užrakinti ir pataisyti“ požiūris kiekvieno spaudimo judesio metu atnaujina juostos padėtį, veiksmingai nutraukdami kaupiamosios nuokrypos grandinę. Tarp įvairių štampavimo šablonų progresyvieji šablonai išsiskiria būtent dėl šios integruotos klaidų taisymo galimybės.

Nuo išpjovimo iki galutinio formavimo operacijų

Kai orientacinės skylės užtikrina lygiavimą, juosta juda per tiksliai suplanuotą operacijų seką. Kiekviena stotis palaipsniui keičia medžiagą, o šios sekos supratimas paaiškina, kodėl progresyvieji šablonai pasiekia tokį nepaprastą tikslumą ir sudėtingumą.

- Gręžimas: Be orientacinių skylių, papildomos pradurimo stotys sukuria vidines savybes – montavimo skyles, įpjovas ir išpjovas, kurios apibrėžia detalės funkcinę geometriją. Progresyvusis kalnas švariai supjausto medžiagą, o atskiltys krinta per žemiau esančius šablonų išėjimo kanalus.

- Iškirpimas: Ši operacija supjausto detalės išorinį profilį. Tačiau daugumoje progresyvių šablonų (šabloninių įrankių) iškirpimas vyksta tik dalinai pradžioje – apipjovimo ir išpjovimo operacijos palaipsniui pašalina perteklinę medžiagą, tuo tarpu detalė lieka prijungta prie nešiklio juostos, kad būtų galima tęsti apdorojimą.

- Lankstymas: Dabar plokščia darbo detalė pradeda keistis į trimatę formą. Lenkimo stotys sukuria kampus ir kraštus, verčiant medžiagą aplink tiksliai suformuotus kalnakalio paviršius. Nešiklio juostos dalis laiko viską tvirtai, kol taikomos šios jėgos.

- Ištraukimas: Detalėms, kurioms reikia gyliau ar įdubusių elementų, traukimo stotys ištempią medžiagą į puodelio ar dėžutės formą. Ši operacija reikalauja tikslaus valdymo: per agresyvus traukimas sukels metalo plyšimą, o per švelnus – nepavyks pasiekti reikiamo gylio. Progresyviosiose šabloninėse sistemose dažnai naudojamos kelios seklios traukimo operacijos vietoj vienos gilios traukos.

- Kalnijimas: Kai reikia išsklitančios matmeninės tikslumo, įspaudimo stotys taiko ekstremalią spaudą tam tikroms sritims. Ši pakartotinio smūgio operacija suspaudžia metalą, pasiekdama griežtesnių tolerancijų kritiniuose matmenyse, kampuose ir paviršiaus plokštumoje nei vien tik formavimas gali užtikrinti.

- Formavimas: Sudėtingos trimatės formos sukuriamos specializuotose formavimo stotyse. Išgaubtinis žymėjimas prideda sustiprinimo briaunas arba identifikavimo žymes. Briaunų formavimas sukuria kraštus. Kiekviena formavimo operacija remiasi ankstesniais darbais, palaipsniui formuodama galutinės detalės geometriją.

- Atpjovimas: Paskutinėje stotyje baigta detalė atskiriama nuo laikančiosios juostos. Šis aiškus pjūvis išleidžia paruoštą detalę, kuri išeina per nuolaidas arba konvejerius, o liekanos skeletas toliau siunčiamas perdirbimui.

Pažvelkime į šį plėšimo veiksmo pavyzdį: automobilių terminalo jungtukui gali prireikti pirminės skylės pradurimo, kelių vidinių skylių pradurimo, dalinio išpjovimo, dviejų lenkimo operacijų kontaktinėms spyruoklėms, koinavimo kritinėms kontaktinėms paviršiaus sritims ir galutinio atpjovimo – viskas viename progresyviame šabloniniame įrankyje, kuris veikia šimtais smūgių per minutę.

Šabloninio įrankio komponentai veikia kaip integruota sistema. Šabloniniai mygtukai su mikronų tikslumu nukreipia kaladėlius. Atplėšikliai laiko medžiagą plokščią, kol kaladėliai atsitraukia. Pavaduotojai nuolat taiso padėtį. Ši tikslumo elementų ekosistema leidžia progresyviems šabloniniams įrankiams išlaikyti nuokrypius iki ±0,01 mm milijonams gamybos ciklų.

Kodėl šis nuoseklus požiūris yra tokios galios? Kiekviena operacija lieka santykinai paprasta, todėl sumažėja įtampa atskiruose stovuose, o kartu pasiekiamas sudėtingumas, kurio negali pasiekti vienastupenio šablonas. Medžiaga juda numatyta kryptimi, deformacija vyksta palaipsniui, o kokybė išlieka pastovi nuo pirmos detalės iki milijontosios.

Nuosekliųjų šablonų projektavimo ir inžinerijos pagrindai

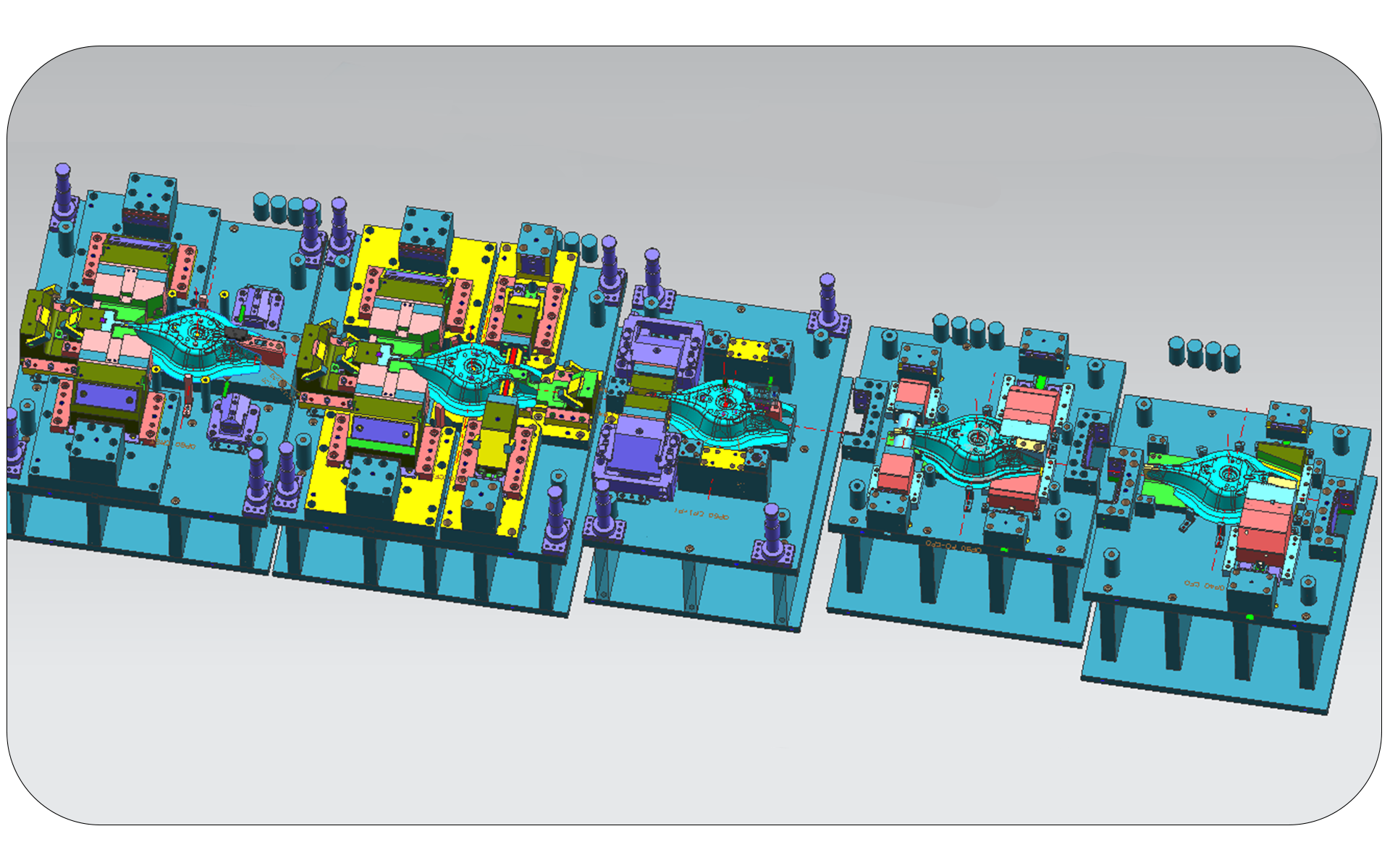

Jūs jau matėte, kaip veikia nuoseklieji šablonai stovas po stovo – bet kaip inžinieriai iš tikrųjų projektuoja šiuos sudėtingus įrankius? Iš tiesų, „stebuklas“ įvyksta dar prieš tai, kai į metalą būtų padaryta nors viena žymė. Nuosekliųjų šablonų projektavimas yra viena iš reikalaučiausių gamybos inžinerijos disciplinų, kur sprendimai, priimti konceptualizavimo etape, tiesiogiai nulemia gamybos sėkmę ar brangią nesėkmę.

Pagalvokite taip: progresyvaus štampo sukūrimas be tinkamo inžinerinio projektavimo yra lyg dangoraižio statyba be brėžinių. Pradinė investicija į štampo konstravimą duoda naudos visą įrankio gyvavimo ciklą – dažnai apima milijonus gamybos ciklų.

Inžineriniai aspektai, susiję su štampo išdėstymu

Kiekvienas progresyvaus štampo įrankių projektas prasideda juostos išdėstymo projektavimu. Pagal Industry Tooling , juostos išdėstymas yra tikrasis jūsų viso gamybos proceso brėžinys. Jame nustatoma, kaip medžiaga juda, kur vyksta kiekviena operacija ir kiek atliekų bus sukurta.

Kodėl juostos išdėstymas yra tokio svarbumo? Įvertinkite šiuos veiksnius, kuriuos inžinieriai turi subalansuoti:

- Medžiagos srauto analizė: Inžinieriai tiksliai suprojektuoja, kaip metalinė juosta deformuosis, išsitiesins ir judės per kiekvieną stotį – numatydami įtempimo vietas dar prieš tai, kol jos taps problema.

- Atsitraukimo kompensavimas: Metalai natūraliai „atsispiria“ po lenkimo, todėl štampo projektuotojams reikia perlenkti medžiagą, kad pasiektų galutines reikiamas matmenis.

- Stoties apkrovos balansavimas: Jėgų vienodas paskirstymas per stotis neleidžia per anksti susidėvėti ir užtikrina nuoseklią preso veikimą

Nešančiosios juostos projektavimui reikia skirti ypatingo dėmesio. Inžinieriai renkasi tarp vienpusių nešančiųjų juostų (kurios leidžia lengvą prieigą trisdešimties pusių apdorojimui) ir dvipusių nešančiųjų juostų (kurios užtikrina optimalų jėgų balansą dideliems ar aukštos tikslumo detalėms). Detalėms, kurioms reikalingas gilus traškinimas, ištemptosios tinklo konstrukcijos įtraukia strategiškai suprojektuotas plyšius, kurie leidžia medžiagai tekėti formuojant – taip išvengiama įtrūkimų sudėtingose geometrijose.

Gamintojiems pritaikyto projektavimo principai nukreipia kiekvieną sprendimą. Ar siūloma geometrija iš tikrųjų gali būti suformuota be plyšimų? Ar stoties seka sukels sąsają tarp progresyvių šablonų komponentų? Ar žingsnio atstumas užtikrina pakankamai vietos formavimui, vienu metu minimaliai švaistant medžiagą? Šie klausimai turi būti aiškiai atsakyti dar prieš tai, kai bet kuri įrankių plieno detalė būtų apdirbta.

Realus poveikis? Vieno dokumentuoto atvejo tyrimo duomenys parodė, kad nepatogios juostos išdėstymo schemos perprojektavimas sumažino medžiagų nuostolius nuo 12 % iki mažiau nei 5 %, taip sutaupant tūkstančius dolerių kiekvienoje gamybos partijoje – tiesiog dėl protingesnio metalo štampavimo šablonų projektavimo.

CAE imitacija šiuolaikinėje šablonų kūrimo srityje

Kol nebuvo skaitmeninės simuliacijos, lakštinių metalų šablonų kūrimas buvo brangus bandymų ir klaidų metodas. Inžinieriai remdami savo patirtį kurdavo įrankius, montuodavo juos į presą ir tik po didelių investicijų sužindavo apie kilusias problemas. Šiandien kompiuterinė inžinerija (CAE) šį „sukurk ir išbandyk“ metodą pakeitė „numatyk ir optimizuok“ moksliniu metodu .

Ką iš tikrųjų parodo CAE simuliacija? Pagal Jeelix gamybos tyrimus virtuali simuliacija suteikia keletą esminių galimybių:

- Formavimo įmanomumo prognozavimas: Nustatyti galimą plėšimą, raukšlėjimą arba storio sumažėjimą dar prieš supjaustomą įrankių plieną

- Atsilenkimo skaičiavimas: Tiksliai prognozuoti tampriąją atstatymą, kad diegimo geometrijoje būtų galima numatyti kompensaciją

- Jėgos reikalavimai: Nustatykite tikslų tonų poreikį kiekviename stovelyje tinkamam preso parinkimui

- Medžiagos srauto vaizdavimą: Stebėkite, kaip metalas juda kiekvienoje operacijoje, atskleisdami paslėptas įtempimo koncentracijas

Baigtinio elementų analizė (BEA) tai išplėčia dar labiau, formavimo procesą skaidant į tūkstančius mažų skaičiavimų. Inžinieriai gali virtualiai „įspausti“ detalę šimtus kartų, išbandydami skirtingus požiūrius be medžiagos ar įrangos laiko švaistymo. Šis simuliacijomis paremtas požiūris radikaliai pakeitė progresyvių šablonų projektavimo ekonomiką – sumažindamas brangias fizines iteracijas ir tuo pačiu pagerindamas pirmosios gamybos dalies sėkmės rodiklius.

Praktinė nauda? Inžinieriai patvirtina, kad jų progresyvių šablonų komponentai veiks harmoningai vienas su kitu dar prieš pradedant brangų apdirbimą. Jie gali optimizuoti stovelių seką, koreguoti formavimo spindulius ir tobulinti medžiagos panaudojimą – viską virtualioje aplinkoje, kur pakeitimai kainuoja tik laiką.

Gamintojams, vertinantiesiems progresyvią štampavimą, svarbu suprasti šiuos inžinerijos pagrindus. Tiekėjas, turintis stiprią kompiuterinio inžinerinio analizės (CAE) gebėjimų bazę ir įrodytą patirtį gamybos technologinio projektavimo (DFM) srityje, sukurs šablonus, kurie nuo pirmosios dienos veiks patikimai. Alternatyva – konstrukcijos trūkumų aptikimas bandymo metu – reiškia delsas, papildomus perdaromųjų darbų kaštus ir nereikalingą frustraciją, kurią būtų galima išvengti tinkamai atlikus pradinę inžinerinę analizę.

Medžiagos pasirinkimas ir storio apsvarstymai progresyviam štampavimui

Štai klausimas, kuris gali nulemti jūsų progresyvaus štampavimo projekto sėkmę ar nesėkmę: ar jau pasirinkote tinkamą medžiagą? Nors šablonų konstrukcija ir stotelių sekos planavimas dažnai gauna pakankamai dėmesio, medžiagos pasirinkimas dažnai lieka nepastebėtas – nors jis tiesiogiai veikia viską: nuo šablonų tarnavimo trukmės iki gamybos našumo ir galutinio gaminio kokybės.

Realybė? Ne visi metalai vienodai veikia štampavimo šablonuose iš lakštinių metalų. Kai kurie medžiagų rūšys lygiai kaip sviestas praeina pro progresyvias operacijas, o kiti kiekvienoje stotyje kelia sunkumų.

Optimalus medžiagų pasirinkimas progresyvioms operacijoms

Progresyvinis štampavimas leidžia naudoti įvairiausių rūšių metalius, tačiau kiekvienas iš jų turi savitų savybių, kurios įtakoja tai, kaip turi būti suprojektuotas jūsų metalinio štampavimo šablonas. Pagal Amerikos pramonės kompanijos medžiagų specialistų nuomones, gamintojams medžiagų pasirinkime reikia subalansuoti keletą pagrindinių veiksnių:

- Formuojamumas: Kaip lengvai metalas lenkiamas, ištraukiamas ir formuojamas be įtrūkimų

- Ištempties stiprumas: Jėga, kurią medžiaga gali išlaikyti prieš sulūžtant

- Plastinio kietėjimo sparta: Kaip greitai metalas tampa trapus deformuojant

- Gamybos galimybė: Kaip švariai medžiaga pjaujama ir kiek įrankių nusidėvėjimo ji sukelia

Panagrinėkime medžiagas, su kuriomis dažniausiai susidursite plieno štampavimo šablonuose ir kituose progresyviniuose įrankiuose:

Anglies plienas išlieka pažangiosios štampavimo technologijos pagrindinė medžiaga. Šis geležies ir anglies lydinys užtikrina išsklitančią stiprumą, konstrukcinę lankstumą ir naudingumo efektyvumą. Jis numatytai reaguoja į formavimo operacijas ir puikiai tinka įvairioms štampavimo technikoms. Korozijai jautrioms aplikacijoms cinko, chromo ar nikelio denginiai žymiai padidina tarnavimo trukmę.

Nerūdantis plienas užtikrina korozijos atsparumą ir patrauklią paviršiaus baigtį – todėl ji ypač tinka maisto apdorojimui, medicinos prietaisams ir matomiems komponentams. Tačiau, kaip pastebi Ulbrich metalurgijos ekspertai, austenitinė nerūdijanti plieno rūšis kelia unikalius iššūkius. Ji turi aukštą šaltojo kietėjimo koeficientą (0,34 % SS), o plastinės deformacijos metu gali transformuotis į trapų martensito fazę, kuri linkusi į įtrūkimus. Todėl būtina tiksliai projektuoti štampus ir kartais taikyti tarpines žyminimo operacijas.

Aliuminis pritraukia, kai svarbus svoris. Šis sidabriškai baltas metalas pasižymi puikiu stiprumo ir svorio santykiu, išskirtinėmis formavimo savybėmis ir šiluminiu laidumu. Tai pagrindinis pasirinkimas lengvosioms štampuojamoms detalėms aviacijos, elektronikos ir automobilių pramonėje, kur masės mažinimas padeda pagerinti efektyvumą.

Vario ir cinko lydinio progresyvusis štampavimas naudoja šio vario ir cinko lydinio išskirtinę universalumą. Varinė lydinys pasižymi gerą ja plynumu, patraukliu vizualiniu vaizdu dekoratyviam įrangos gamybai ir patikimu elektros laidumu. Jis dažnai nurodomas guoliams, užraktams, pavaroms ir voztuvams, kur šios savybės yra svarbios.

Varinė progresyvinė žymėjimo spaustuvė ypač tinka elektros ir šiluminėms aplikacijoms. Šis minkštas, plastus metalas pasižymi puikiu laidumu – todėl jis yra pageidaujamas elektros jungtukams, terminalams ir šilumos perdavimo komponentams. Jo lengvai valomos paviršiaus savybės taip pat tinka maisto perdirbimo ir medicinos pramonei.

Storumo diapazonai ir formavimo veiksniai

Medžiagos storis tiesiogiai nulemia tai, ko galite pasiekti progresyviojo štampavimo procese. Per plonas – kyla problemų su medžiagos tvarkymu. Per storesnis – reikės didelės tonazės arba visiškai kitų gamybos procesų.

| Medžiagos tipas | Įprastas storumo diapazonas | Formabilumo reitingas | Bendrosios paraiškos |

|---|---|---|---|

| Anglies plienas | 0,2 mm – 6,0 mm | Puikus | Laikikliai, konstrukcinės detalės, automobilių skydeliai |

| Nerūdantis plienas | 0,1 mm – 4,0 mm | Gerai (reikalauja atidumo) | Medicinos įranga, maisto pramonės įranga, korozijai atsparios detalės |

| Aliuminis | 0,2 mm – 5,0 mm | Puikus | Lengvieji korpusai, šilumos šlifavimo elementai, aviacijos komponentai |

| Vangas | 0,1 mm – 3,0 mm | Labai geras | Dekoratyvinė įranga, elektros kontaktai, vandentiekio armatūra |

| Varpas | 0,1 mm – 3,0 mm | Puikus | Elektros terminalai, jungtukai, šilumos laidininkai |

Kaip medžiagų savybės veikia jūsų štampavimo stotis? Apsvarstykite šiuos praktinius aspektus:

- Spaudimo jėgos reikalavimai: Stipresnės medžiagos, pvz., nerūdijantis plienas, reikalauja didesnių formavimo jėgų, todėl reikia didesnių presų ir tvirtesnės štampavimo šablonų konstrukcijos

- GamYbos greitis: Minkštesnės medžiagos, pvz., aliuminis ir varis, leidžia greitesnius ciklus, o kietėjančios metalinės medžiagos gali reikalauti lėtesnio judėjimo, kad būtų išvengta įtrūkimų

- Šablonų dėvėjimosi tempai: Abrazyvinės medžiagos pagreitina įrankių dėvėjimąsi, padidindamos techninės priežiūros dažnumą ir lakštinių štampavimo šablonų keitimo sąnaudas

- Alyvavimo poreikiai: Kiekviena medžiaga turi optimalius alyvavimo reikalavimus – jų nepaisymas sukelia sukibimą, paviršiaus defektus ir ankstyvą įrankių sugadinimą

O kas dėl apribojimų? Paeiliškasis štampavimas nėra visur tinkamas. Labai storos medžiagos – paprastai viršijančios 6 mm ploną plieną – dažnai viršija praktinius standartinės paeiliškos operacijos tonazės ribojimus. Egzotiškos lydiniai, tokie kaip titanas, nors ir puikiai tinka aviacijos pramonei, reikalauja specializuotos įrankių įrangos ir žymiai lėtesnių gamybos tempų. Medžiagos su prasta deformuojamumu gali įtrūkti sudėtingų lenkimo ar traukimo etapuose, todėl būtina taikyti alternatyvias technologijas, pvz., perduodamąjį štampavimą ar daugiapakopines operacijas su tarpiniais kaitinimais.

Kaip pabrėžia „Manor Tool“, netinkamų medžiagų pasirinkimas lemia per anksti susidėvinčius įrankius, žemos kokybės štampavimą ir grandininį gamybos problemų kilimą. Sprendimas? Atidžiai parinkti medžiagų savybes pagal jūsų taikymo reikalavimus, pasitarti su metalurgijos ekspertais, kai kyla neaiškumų, ir patikrinti deformuojamumą modeliuojant prieš pradedant įrankių gamybą.

Tinkamai išsprendus medžiagų pasirinkimą, kitas svarbus sprendimas – pasirinkti tarp progresyvaus štampavimo ir kitų formavimo metodų – palyginimas, kuris tiksliai parodo, kur šis procesas suteikia didžiausią vertę.

Progresyvus štampavimas palyginti su kitais metodais

Dabar, kai jau suprantate medžiagų ir storio sąlygas, iškyla dar vienas svarbus klausimas: ar progresyvus štampavimas iš tikrųjų yra tinkamas jūsų projekto sprendimas? Atsakymas priklauso nuo tokių veiksnių kaip detalės sudėtingumas, gamybos apimtys ir biudžeto apribojimai. Pašalinkime sumaišą, palygindami pagrindinius štampavimo su šablonais metodus vieną su kitu – kad galėtumėte priimti informuotus gamybos sprendimus, o ne remtis spėlionėmis.

Progresyviojo ir perduodamojo šablonų štampavimo sprendimo veiksniai

Šie du metodai dažnai varžosi dėl tų pačių projektų, tačiau jie puikiai tinka visiškai skirtingoms situacijoms. Supratę, kada reikia pasirinkti kiekvieną iš jų, išvengsite brangios nesuderinamumo tarp jūsų reikalavimų ir įrankių investicijos.

Progresyvus štampavimas užtikrina, kad jūsų detalė būtų pritvirtinta prie nešančiosios juostos visą formavimo ciklą. Kiekvienas preso įspaudimas perduoda juostą pirmyn, tuo pačiu metu atliekant operacijas visose stotyse. Kaip teigia Die-Matic gamybos ekspertai, tai daro progresinį štampavimą idealų aukšto greičio sudėtingų detalių gamybai vidutiniais ar dideliais tūriais – ypač tada, kai komponentai yra maži ar vidutinio dydžio.

Pervadinis kalnojimas taiko visiškai kitokį požiūrį. Kaip nurodo Worthy Hardware, perkėlimo štampavimas prasideda arba su iškirptu lakštu, arba detalė atskiriama nuo metalinės juostos jau proceso pradžioje. Mechaniniai perkėlimo sistemos tada kiekvieną detalę perkelia nepriklausomai iš vienos stoties į kitą – kaip gamybos linija, kur kiekviena darbo vieta atlieka tam tikrą konkrečią funkciją.

Kodėl šis skirtumas yra svarbus? Panagrinėkime šiuos praktinius aspektus:

- Detalės dydis: Perkėlimo šablonų operacijos leidžia apdoroti didesnes ir sunkesnes detales, kurias būtų netikslinga nešti ant juostos

- Ištraukimo gylis: Kai reikia gilių ištraukimų ar puodelio formos detalių, perduodamosios štampavimo nepriklausoma detalės tvarkymo sistema leidžia agresyvesnį formavimą nei juostomis maitinamos sistemos

- Orientacijos lankstumas: Perduodamosios sistemos gali sukti arba perkelti dalis tarp stotyčių – taip įmanoma sukurti sudėtingas geometrijas, kurios būtų neįmanomos, jei detalės liktų prijungtos prie juostos

- Ciklo trukmė: Nuoseklusis štampavimas paprastai veikia greičiau, nes tarp stotyčių nėra mechaninio perdavimo

Galvokite taip: jei jūsų detalės yra maži jungtukai, kontaktai arba laikikliai, gaminami milijonais vienetų, nuoseklusis štampavimas užtikrina nepasiekiama efektyvumą. Jei formuojate didelius automobilių kėbulo skydus arba giliai ištrauktus korpusus, perduodamojo štampavimo lankstumas pateisina jo šiek tiek lėtesnį tempą ir didesnį eksploatacinį sudėtingumą.

Kada sudėtiniai šablonai tinka geriau

Kartais paprasčiausias sprendimas yra geriausias. Sudėtinio šablono štampavimas atlieka kelis veiksmus – pvz., pjovimą ir skylėjimą – vienu spaustuvės judesiu. Skirtingai nuo nuosekliųjų šablonų su jų sekomis stotimis, sudėtiniai šablonai viską atlieka vienu metu.

Pag according to Larson Tool, sudėtiniai šablonai dažnai naudojami paprastiems, plokštiems detalių gamybos procesams, kai kelios pjovimo operacijos gali būti atliekamos vienu metu. Jie paprastai yra pigesni projektuoti ir gaminti nei progresyvieji šablonai, todėl jie yra patrauklūs mažesnio apimties projektams arba paprastos geometrijos detalėms.

Tačiau čia yra kompromisas: sudėtiniai šablonai neturi formavimo galimybių, kurias suteikia progresyvieji ar perduodamieji metodai. Jais negalima sukurti lenkimų, įtraukimų ar sudėtingų trimatės formos detalių. Gaunamos detalės yra esminiu požiūriu plokščios – išpjaustytos, išpjautos ir paruoštos naudoti arba papildomai apdoroti.

Žemiau pateiktoje lentelėje apibendrinti pagrindiniai sprendimų priėmimo veiksniai visais pagrindiniais metodais:

| Metodo tipas | Gerbiausiai tinka (detalių sudėtingumas) | Tūrio optimalus taškas | Įrankių investicijos | Ciklo laikas |

|---|---|---|---|---|

| Progresyvus štampavimas | Nuo paprastų iki vidutiniškai sudėtingų; mažos iki vidutinio dydžio detalės | Didelis gamybos apimtis (daugiau kaip 100 000 detalių) | Didesnės pradinės išlaidos; mažiausios išlaidos vienai detalei masinėje gamyboje | Greičiausiai |

| Pervadinis kalnojimas | Didelės ar sudėtingos detalės; gilūs įtraukimai | Vidutinė–aukšta apimtis | Didesnės šablonų gamybos ir paruošimo sąnaudos | Vidutinis |

| Sudėtinio šablono tempimas | Paprastos, plokščios detalės; tikslus pjovimas | Žema–vidutinė apimtis | Žemesni pradiniai investicijos | Vidutinis |

| Vienaetapės operacijos | Labai paprastos geometrijos; prototipai | Mažas gamybos apimtis arba bandymai | Žemiausios pradinės kainos | Lėčiausias (kelios paruošimo operacijos) |

Atkreipkite dėmesį, kaip ekonomika radikaliai keičiasi priklausomai nuo gamybos apimties. Progresyvaus štampavimo pradinės įrankių gamybos sąnaudos tampa vis mažiau svarbios didėjant gamybos kiekiui – kiekvieno detalės vieneto sąnaudos mažėja su kiekvienu ciklu. Tuo tarpu sudėtiniai štampai siūlo sąnaudų pranašumus paprastesniems projektams, kai nereikia progresyvaus sudėtingumo.

O kas dėl vieno etapo operacijų? Šios paprastos štampavimo metodikos atlieka vieną operaciją per vieną preso paruošimą. Jos puikiai tinka prototipams gaminti, labai mažoms gamybos apimtims arba itin paprastoms detalėms. Tačiau tokiu būdu gaminti sudėtingas štampuotas dalis reikalauja kelių įrenginių paruošimų, daugkartinio detalės pernešimo ir žymiai didesnių darbo sąnaudų – todėl tai netinkama bet kokioms ilgesnėms serijoms.

Štai sprendimų priėmimo schema, kurios patyrę gamintojai laikosi:

- Pasirinkite progresyvųjį štampavimą, kai: Jums reikia mažų ar vidutinio dydžio detalių didelėmis serijomis, kurioms reikia kelių formavimo operacijų, o svarbus yra greitis

- Pasirinkite perkėlimo štampavimą, kai: Detalės per didelės juostiniam tiekimui, reikalauja gilių traukimo operacijų arba tarp operacijų reikia jų perkelti į kitą padėtį

- Pasirinkite sudėtinius šablonus, kai: Jūsų detalės plokščios, reikalauja tikslaus pjovimo ir jų gamybos apimtys nepateisina progresyvaus šablonavimo įrangos investicijos

- Pasirinkite vieno etapo operacijas, kai: Kuriate pirmuosius modelius, išbandote projektus arba gaminate labai mažas kiekius

Kaip pabrėžia pramonės analitikai, perkėlimo šablonavimo lankstumas susijęs su tam tikrais kompromisais: eksploatacijos kaštai gali būti aukštesni dėl sudėtingų paruošimo darbų ir reikalavimų kvalifikuotam darbo jėgai. Sudėtingoms detalėms paruošimo laikas ilgesnis. Be to, nuolatinės kokybės palaikymas reikalauja tikslumo tiek šablonų projektavime, tiek perkėlimo mechanizmo kalibravime.

Pagrindinė išvada? Nėra visuotinai „geriausio“ šablonavimo metodo – yra tik geriausias metodas jūsų konkrečiai detalės geometrijai, gamybos apimčiai ir biudžetinėms sąlygoms. Šių kompromisų supratimas iš anksto padeda išvengti brangios neatitikties tarp jūsų gamybos poreikių ir šablonų pasirinkimo.

Kai procesų pasirinkimas aiškinamas, kitas svarbus klausimas tampa vienodai svarbus: suprasti tikrąją sąnaudų situaciją ir apskaičiuoti, kada progresyvaus štampavimo įrankių investicija iš tikrųjų atsiperka.

Sąnaudų analizė ir ROI veiksniai, susiję su progresyvaus štampavimo investicija

Jūs palyginote metodus – dabar kalbėkime apie pinigus. Progresyvus štampavimas reikalauja didelių pradinių investicijų, todėl gamintojai suprantamai būna nedrąsūs. Tačiau daugelis sąnaudų analizių praleidžia šį faktą: progresyvaus štampavimo ekonominis modelis esminiu būdu skiriasi nuo kitų gamybos metodų. Šio skirtumo supratimas keičia tai, kaip vertinate įrankių sprendimus.

Įsivaizduokite progresyvaus štampavimo šablonus kaip kapitalo turto objektus, o ne kaip išlaidas. Iš esmės jūs „perkate“ labai žemą kiekvienos detalės gamybos kainą visą šablono tarnavimo laiką. Klausimas ne tas, ar progresyvus štampavimas pradžioje kainuoja daugiau – visada taip yra. Tikrasis klausimas yra: kokiu gamybos kiekiu ši investicija pradeda duoti pelno?

Įrankių investicijos pelningumo taškų apskaičiavimas

Pagal Okdor gamybos kaštų analitikų duomenis, automobilių štampavimo įrankiai paprastai kainuoja nuo 100 000 iki 500 000 JAV dolerių, priklausomai detalės sudėtingumo ir gamybos reikalavimų. Paprasti laikikliai yra žemesniame kainų diapazone, o sudėtingos kūno plokštės, reikalaujančios kelių formavimo operacijų, pasiekia aukštesnius investicijų lygius.

Tačiau čia ekonomika tampa įdomi. Tie patys analitikai nustatė, kad lakštinio metalo pagamintų detalių vienetinė kaina – 15 JAV dolerių – gali sumažėti iki 3–12 JAV dolerių naudojant progresyvų štampavimą – priklausomai nuo sudėtingumo. Tai potencialiai iki 80 % vienetinės kainos sumažėjimas. Kai kasmet gaminama šimtai tūkstančių detalių, šie taupymai kaupiasi labai greitai.

Taigi kada progresyvus štampavimas tampa finansiškai naudingas? Duomenys rodo aiškius slenksčius:

- Minimalus gyvybingas kiekis: Tiksliai siekti bent 10 000 detalių per mėnesį (daugiau kaip 120 000 per metus), kad pateisintų įrankių investiciją

- Optimalus grąžinimo laikotarpis: Projektai, kuriuose per metus gaminama daugiau nei 50 000 detalių, paprastai pasiekia įrankių sąnaudų grąžinimą per 18 mėnesių

- Didžiausia efektyvumas: Kuo daugiau detalių gaminate, tuo mažesnė tampa jūsų efektyvi įrankių sąnauda vienai detalei

Panagrinėkite šią schemą: jei jūsų dabartinės gamybos sąnaudos yra 15 USD vienai detalei, o štampavimas sumažina jas iki 5 USD, tai sutaupoma po 10 USD vienam vienetui. Su 150 000 USD įrankių sąnaudomis pelno nuostolių taškas pasiekiamas pagaminus 15 000 detalių. Visos detalės, pagamintos po to momento, reiškia tikrąją taupymo sumą – ir šis taupymas didėja kiekviename gamybos cikle.

Ilgalaikė ekonomika ir vienos detalės sąnaudų mažinimas

Pradinis ROI skaičiavimas atskleidžia tik dalį visos istorijos. Tolyginio štampavimo tikroji ekonominė nauda pasireiškia visą įrankio veiksmingos naudojimo gyvavimo ciklo trukmę – kuri, tinkamai prižiūrint, gali siekti milijonus ciklų.

Kaip pabrėžia tikslaus įrankių gamybos specialistai iš „U-Need“, štampavimo šablonų apdorojimas reikalauja nuolatinės priežiūros, kuri labai paveikia bendrą naudojimo sąnaudas.

Kokius veiksnius turėtumėte įvertinti apskaičiuodami tikrąją grąžą (ROI)? Panagrinėkite šią išsamų sąnaudų struktūrą:

- Įrankių ilgaamžiškumas: Aukštos kokybės įrankiai, pagaminti iš aukštos kokybės medžiagų, gali pagaminti milijonus detalių, kol bus reikalingas esminis remontas.

- Priežiūros reikalavimai: Aktyvi priežiūra žymiai padidina įrankių tarnavimo laiką lyginant su reaktyviais tik taisymo metodais.

- Palaipsniui didėjantys metalo laužo kainos: Gerai suprojektuoti šablonai mažina medžiagų š waste optimizuodami juostos išdėstymą – kai kurie projektai pasiekia š waste lygį mažesnį nei 5 %.

- Antrinių operacijų pašalinimas: Palaipsninis štampavimas sujungia kelis gamybos etapus, pašalindamas rankinį apdorojimą, paruošimo laiką ir darbo jėgos sąnaudas tarp operacijų.

- Privedimo laiko sutrumpinimas: Dokumentuoti atvejai rodo, kad pristatymo laikai sutrumpėja nuo 10 savaičių (gamyba) iki 4 savaičių (štampavimas) – tai pagreitina rinkai išleidimo laiką

Paslėptos sąnaudų taupymo galimybės dažnai netikėtai nustebina gamintojus. Pagal Die-Matic gamybos ekspertų vertinimą, pašalinant pakartotinę apdorojimą, gerinant atsargų valdymą ir sumažinant surinkimo laiką pasiekiami papildomi naudingi efektai, kurie padidina pagrindinį taupymą vienam gaminiamam elementui. Šie operaciniai pagerinimai retai įtraukiami į pradines sąnaudų palyginimo analizes, tačiau jie reikšmingai veikia faktinį grąžos nuo investicijų (ROI) rodiklį.

O ką daryti su modifikacijų sąnaudomis? Tai tikras rizikos šaltinis. Po šablonų gamybos užbaigimo projektų pakeitimai dažniausiai kainuoja 5 000–15 000 JAV dolerių už nedidelius pakeitimus arba 30–50 % pradinės investicijos didesnėms perdaromoms operacijoms. Ši realybė daro būtinu išsamų projektų patvirtinimą ir prototipavimą prieš pradedant gaminti gamybos šablonus. Numatykite bazinės šablonų gamybos sąnaudas plius 20–30 % rezervo galimiems pakeitimams.

Esminė išvada apie progresyvaus štampavimo ekonomiką: didelės pradinės investicijos, žymiai mažesnės nuolatinės sąnaudos ir grąža, kuri pagerėja kiekviename pagamintame detalesniame gaminiame. Didelėms gamybos apimtims matematinės skaičiavimų rezultatai beveik visada palankiau vertina šį požiūrį – tačiau tik tuo atveju, jei suprantama visuma sąnaudų, o ne vien pradinė šablonų kaina.

Kai sąnaudų veiksniai aiškūs, kitas svarbiausias klausimas tampa kokybės užtikrinimas – nes pigiausi detalės nieko neverta, jei jos neatitinka jūsų pramonės šakos reikalaujamų aukštų standartų.

Kokybės standartai ir sertifikatai progresyviame štampavime

Jūs jau atlikote skaičiavimus ir grąžos rodikliai atrodo pažadėjimų kupsti – bet štai klausimas, kuris gali nutraukti net efektyviausią projektą: ar jūsų štampavimo partneris iš tikrųjų gali tiekti detales, atitinkančias jūsų pramonės šakos kokybės reikalavimus? Tikslaus šabloninio štampavimo srityje skirtumas tarp sertifikuoto ir nesertifikuoto gamintojo dažnai lemia, ar jūsų komponentai praeis patikrą ar sukels brangius gamybos delsos.

Kokybės sertifikatai – tai ne tik sienų puošmenos. Jie atstovauja patikrintoms sistemoms, skirtoms trūkumams užkirsti kelią, užtikrinti sekamumą ir užtikrinti, kad kiekvienas progresyvus tikslusis metalo štampavimas atitiktų dokumentuotas specifikacijas. Supratimas, ką šie sertifikatai reiškia ir kodėl jie yra svarbūs jūsų konkrečiai pramonei, padeda pasirinkti partnerius, kurie užtikrina nuolatinę puikybę, o ne nenuoseklius problemų susidarymą.

IATF 16949 supratimas automobilių štampavimui

Jei pirkiate automobilių štampavimo šablonus arba štampuotus komponentus transporto priemonių taikymui, vienas sertifikatas yra svarbesnis už visus kitus: IATF 16949. Šį standartą sukūrė Tarptautinė automobilių darbo grupė (International Automotive Task Force); jis remiasi ISO 9001 kokybės valdymo sistema, papildyta automobilių pramonei būdingomis reikalavimais.

Kuo IATF 16949 skiriasi nuo bendrųjų kokybės sistemų? Pagal Xometry sertifikavimo ekspertų paaiškinimą, šis rėmas „dar labiau pabrėžia nuoseklumo, saugos ir kokybės užtikrinimą visuose automobilių gamybos produktuose.“ Skirtingai nei tokie poėmiai kaip „Six Sigma“ (kuris akcentuoja statistinę analizę) arba TQM (kuris pabrėžia nuolatinio tobulėjimo procesus), IATF 16949 pateikia standartinę reguliavimo sistemą, specialiai sukurtą atsižvelgiant į automobilių gamybos realijas.

Štai ką šis sertifikatas rodo apie tikslųjį štampavimo ir štampų gamintoją:

- Defektų Prevencijos Fokusas: Sertifikuotos organizacijos privalo įrodyti savo gebėjimą ir įsipareigojimą riboti defektus – sumažinti atliekas ir pašalinti pakartotinį darbą

- Proceso dokumentacija: Kiekvienas kokybę veikiantis procesas turi būti dokumentuojamas, peržiūrimas ir nuolat patvirtinamas

- Tiekimo grandinės atsakomybė: Sertifikavimas apima visą gamybos ekosistemą, o ne tik galutinę surinkimą

- Nuolatinis auditų atitikties užtikrinimas: Vidiniai ir išoriniai auditai patvirtina nuolatinį reikalavimų laikymąsi

Kodėl tai praktiškai svarbu? Daugelis automobilių gamintojų (OEM) ir pirmosios pakopos tiekėjų net nepagalvoja apie bendradarbiavimą su nestandartizuotais štampavimo tiekėjais. Kaip pastebi pramonės analitikai: „Nors tai nebūtinai yra privaloma arba įpareigojama, gali pasirodyti, kad tiekėjai, rangovai ir klientai nenorės su jumis bendradarbiauti ar dirbti, jei neesate registruoti ir nesilaikote šių kokybės standartų.“

Tiksliam štampavimui automobilių pramonėje – pvz., jungtukams, laikikliams, kontaktinėms plokštėms ir konstrukcinėms stiprinimams – IATF 16949 sertifikavimas iš esmės veikia kaip jūsų kokybės draudimo politika.

Kokybės rodikliai, kurie apibrėžia gamybos puikumą

Be sertifikatų, tam tikri našumo rodikliai atskiria pasaulinio lygio štampavimo operacijas nuo pakankamųjų. Įvertindami potencialius partnerius automobilių štampavimo šablonams ar kitoms tikslaus štampavimo aplikacijoms, šie matuojami rodikliai atskleidžia faktinį pajėgumą, o ne tik rinkodaros pareiškimus.

Tolerancijos galimybės apibrėžkite, kas yra pasiekiamas. Tikslaus štampavimo operacijos reguliariai išlaiko nuokrypius ±0,05 mm kritinėse matmenų vietose, o kai kurios pažangios operacijos pasiekia ±0,01 mm konkrečiuose elementuose. Paprašykite potencialių tiekėjų pateikti dokumentuotus gebėjimų tyrimus – ne tik deklaruotus nuokrypius, bet ir statistiškai patvirtintus proceso gebėjimo rodiklius (Cpk reikšmes).

Pirmojo patvirtinimo rodikliai išmatuokite, kiek dažnai detalės atitinka technines sąlygas pirminėje inspekcijoje – be perdaromųjų darbų, reguliavimo ar pakartotinių ciklų. Pramonės lyderiai pasiekia pirmojo praeinamumo rodiklį virš 90 %, o kai kurios tikslaus štampavimo operacijos praneša apie 93 % ar aukštesnį rodiklį. Žemas pirmojo praeinamumo rodiklis rodo proceso kitimą, kuris galiausiai paveiks jūsų gamybos grafikus.

Aviacijos standartai (AS9100) taikyti panašų griežtumą aviacijos ir krašto apsaugos taikymams. Ši sertifikacija atitinka aerokosmoso pramonės nulinį toleravimą defektams – kai komponentų gedimai gali turėti katastrofiškų padarinių. Progresyvūs tikslūs metalo štampavimo gaminiai, skirti lėktuvams, reikalauja dokumentuojamos sekamosios informacijos nuo žaliavų iki galutinės patikros.

Medicinos prietaisų reikalavimai pridėti biologinės suderinamumo ir švaros reikalavimus. ISO 13485 sertifikatas rodo kokybės valdymo sistemą, specialiai sukurtą medicinos prietaisų gamybai, apimančią viską – nuo medžiagų parinkimo iki užterštumo prevencijos.

Pasirinkdami štampavimo partnerius įvertinkite šiuos pagrindinius kokybės rodiklius:

- Sertifikatų galiojimo laikotarpis: Patikrinkite, ar sertifikatai yra galiojantys ir apima atitinkamas srities veiklos rūšis – jie neturi būti pasibaigę ar riboti ne susijusiomis veiklos rūšimis

- Statistical Process Control: Ieškokite dokumentuotų statistinio procesų valdymo (SPC) programų, kurios realiuoju laiku stebi kritinius matmenis gamybos metu

- Inspection Capabilities: Pažangūs koordinačių matavimo įrenginiai (CMM) ir optiniai tikrinimo sistemos rodo įsipareigojimą užtikrinti tikslų patikrinimą

- Takelėjimo sistemos: Visa sekamos galimybės sistema – nuo žaliavų šiluminio numerio iki baigtų detalių serijinio numeravimo – apsaugo abi šalis

- Koreguojamųjų veiksmų procedūros: Kai kyla problemų (ir jos kils), dokumentuotos veiksmų, skirtų priežastims pašalinti (CAPA), sistemos užtikrina, kad problemos būtų sprendžiamos sistemingai, o ne kartojamai

- Audito istorija: Paprašykite naujausių audito rezultatų – tiekėjai, kurie tiki savo kokybės sistemomis, šią informaciją pateikia mielai

Investicijos į sertifikuotus, kokybės užtikrinimui orientuotus štampavimo partnerius duoda naudos visą jūsų produkto gyvavimo ciklą. Mažiau įeinančių tikrinimų nesėkmių reiškia sklandesnę gamybą. Geriau sekamos galimybės supaprastina bet kokius garantinius tyrimus. Be to, dokumentuotos kokybės sistemos pateikia įrodymus, kurių vis dažniau reikalauja reguliuojančios institucijos automobilių, aviacijos ir medicinos srityse.

Kai kokybės standartai aiškūs, kitas svarstymo objektas tampa supratimas, kur briaunotosios štampavimo technologija suteikia didžiausią naudingumą – konkrečios pramonės šakos ir taikymo sritys, kur šis procesas tikrai puikiai pasireiškia.

Pramonės sritys, kuriose progresyvusis štampavimas yra ypatingai efektyvus

Jūs jau pažįstate kokybės reikalavimus – dabar pažvelkime, kur briaunotasis štampavimas iš tikrųjų duoda rezultatų realiame pasaulyje. Nors šis procesas aptarnauja daugelį sektorių, viena pramonės šaka išsiskiria kaip nepaneigiamai lyderė: automobilių gamyba. Ekstremaliai dideli gamybos apimčių reikalavimai, labai tikslūs leistinieji nuokrypiai ir sudėtingos geometrijos daro briaunotąjį štampavimą metalo detalių gamybai visame pasaulyje pagrindine technologija.

Tačiau automobilinė pramonė yra tik pradžia. Nuo gyvybę gelbstinčių medicinos prietaisų iki elektronikos, kuria remiamasi kasdieniame gyvenime, briaunotasis štampavimas formuoja komponentus, su kuriais nuolat susiduriame – dažnai net nesuvokdami to. Pažvelkime tiksliai, kodėl šis procesas dominuoja šiose kritinėse taikymo srityse.

Automobilių konstrukcinės ir elektros komponentės

Pagalvokite apie sudėtingumą, esantį šiuolaikiniame transporte. Tūkstančiai metalinių detalių turi idealiai tarpusavyje derėti, patikimai laidoti elektros srovę ir išlaikyti metus trunkančius virpesius, temperatūros kraštutinumus bei mechaninį krūvį. Automobilių komponentų progresyvioji štampavimo technologija vienu metu sprendžia visas šias problemas – todėl automobilių gamintojai naudoja daugiau štampuotų detalių nei bet kuri kita pramonės šaka.

Kurios konkrečios detalės remiasi progresyviai štampuotomis automobilių detalėmis? Šis sąrašas apima beveik visų transporto priemonių sistemų komponentus:

- Elektros kontaktai ir jungtys: Pagal Wiegel inžinerinę dokumentaciją, štampuoti kontaktai naudojami nuo akumuliatoriaus valdymo sistemų ir kuro įpurškimo įrenginių iki informacinės-pramoginės sistemos ekranų ir elektrinių sėdynių variklių. Šios tikslumo detalės valdo tokias funkcijas kaip ADAS vaizdo kameros, antirūdžiavimo stabdžių valdikliai, oro kondicionavimo moduliai ir juostos padėties pagalbos sistemos.

- Laikikliai ir konstrukciniai sustiprinimai: Kūno plokštėms, durų agregatams ir važiuoklės komponentams reikia montavimo skliaustų, kurie derina stiprumą su tikslia matmenų kontrolėmis. Progresyvusis štampavimas šiuos detalių gamina ekonomiškai automobilių gamybos apimtimis.

- Šilumos skydai: Svarbių komponentų apsauga nuo išmetamosios sistemos temperatūros reikalauja štampuotų metalinių barjerų su sudėtingais kontūrais ir montavimo elementais – tai puikūs progresyvaus štampavimo taikymo atvejai.

- Jutiklių korpusai: Dujų pagalvėlių jutikliai, temperatūros jutikliai, drėgmės jutikliai ir transporto priemonės stabilumo jutikliai visi reikalauja tiksliai suformuotų korpusų, kuriuos nuolat tiekia progresyvūs štampavimo šablonai.

- laidų raiščių komponentai: Nuo variklio laidų raiščių iki dujų pagalvėlių laidų raiščių, jungtys ir kontaktai, kurie sujungia transporto priemonės elektrines sistemas, kyla iš progresyvaus štampavimo operacijų.

Kodėl progresyvusis štampavimas dominuoja OEM progresyviam štampavimui automobilių pritaikymuose? Ekonomika tampa įtikinama automobilių gamybos apimtimis. Kai kasmet gaminama šimtai tūkstančių – ar net milijonai – identiškų detalių, progresyvių šablonų kaina vienai detalei pranašesnė už beveik bet kurį kitą variantą. Pridėkite nuoseklumą, kurį kietieji šablonai užtikrina daugiamilijoninių detalių gamybos cikluose, ir suprasite, kodėl pagrindiniai automobilių gamintojai nurodo šį procesą.

Gamintojams, ieškantiems automobilių štampavimo šablonų sugebėjimų, atitinkančių šiuos reikalavimus, tiekėjai, tokie kaip Shaoyi parodo, ko galima pasiekti tinkamai inžinerijos pagalba. Jų IATF 16949 sertifikatas patvirtina kokybės valdymo sistemas, kurios yra specialiai sukurtos automobilių gamybai. CAE modeliavimo galimybės leidžia aptikti potencialias problemas dar prieš pradedant įrankių gamybą. Be to, jų dokumentuotas 93 % pirmojo patvirtinimo rodiklis atspindi tikslumą, kurio reikalauja automobilių gamintojai – tai įrodo, kad anksčiau aptarti kokybės standartai tiesiogiai įgyvendinami gamybos realybėje.

Medicinos prietaisų ir elektronikos taikymo sritys

Už automobilių pramonės ribų medicininė progresyvioji štampavimo technologija yra viena iš labiausiai reikalaujančių tikslaus metalo formavimo taikymo sričių. Kai komponentai patenka į žmogaus kūną arba valdo gyvybei pavojingą įrangą, kokybės reikalavimai staigiai padidėja.

Pagal Paragon Medical gamybos ekspertai technologiniai pasiekimai skatina paklausą mažų, sudėtingų detalių, gaminamų iš sunkiai deformuojamų medžiagų. Medicinos prietaisai dažnai reikalauja ne tik tikslaus metalo deformavimo – jie reikalauja mikrospaudimo detalių su labai tiksliais leistinųjų nuokrypių ribomis, kurios leidžia prietaisų inžinieriams kurti unikalias implantų, elektros grandinių takų, robotų platformų ir įrangos geometrijas, kurios fizinėmis ribomis siekia mikroskopinių dydžių.

Kodėl medicinos progresyvusis spaudimas yra tokio sudėtingumo? Panagrinėkime reikalavimus:

- Chirurginiai instrumentai: Tikslūs spaudiniai sudaro kritines laparoskopinių ir endoskopinių prietaisų dalis, kur matmeninė tikslumas tiesiogiai veikia chirurginių procedūrų rezultatus.

- Implantuojamos detalės: Dėl ilgalaikio naudojimo paciento kūne skirtos detalės turi būti nepaprastai aukštos paviršiaus kokybės, pagamintos iš biologiškai suderinamų medžiagų ir gamintos be jokių defektų.

- Baterijų kontaktai: Medicinos prietaisų energijos tiekimo sistemos priklauso nuo spaudimo kontaktų, kurie visą gaminio naudojimo laikotarpį užtikrina patikimą elektros jungtį.

- Titanio ligatūriniai spaustukai: Specializuotos štampavimo operacijos iš reikalaujančių medžiagų gaminą šiuos kritinius chirurginius komponentus

Elektronikos pramonė kelia lygiagrečius iššūkius skirtingais mastais. Vartotojų įrenginiai reikalauja mažesnių, lengvesnių ir sudėtingesnių komponentų, gaminamų milžiniškais kiekiais. Progresyvusis štampavimas tai užtikrina:

- Jungiklių kontaktai: Mažieji kontaktai USB prievarduose, įkrovimo jungikliuose ir grandinės plokštės jungtys kyla iš progresyviai štampuotų komponentų

- Laidinės galvutės: Puslaidininkių pakavimas remiasi tiksliai štampuotomis rėminėmis konstrukcijomis, kurios pozicionuoja ir sujungia integruotąsias grandines

- EMI apsauga: Elektroniniai apsauginiai komponentai saugo jautriąsias grandines nuo elektromagnetinės sąveikos

- Baterijų kontaktai: Nuo išmaniųjų telefonų iki elektros įrankių – štampuoti baterijų kontaktai užtikrina patikimą energijos perdavimą

Kokios galimybės leidžia pasiekti sėkmę šiose reikalaujančiose aplikacijose? Pramonės specialistai pabrėžia medžiagos storio apdorojimo nuo 0,002 iki 0,100 colio plokščiajam ruošiniui ir vielos skersmens nuo 0,008 iki 0,090 colio galimybę. Medicinos ir elektronikos srities progresyvūs štampavimo šablonai dažnai įtraukia sudėtingas funkcijas – mikrodydžių detalių tikslus štampavimas su sudėtingomis geometrijomis reikalauja įrankių, suprojektuotų su tikslumu, matuojamu tūkstantosiomis colio dalimis.

Kas jungia visas šias aplikacijas? Progresyvusis štampavimas yra ypatingai efektyvus, kai reikia sudėtingų geometrijų, tikslų tolerancijų ir didelių gamybos apimčių – ar tai būtų milijonai automobilių terminalų, ar keli tūkstančiai tikslaus medicinos įrangos komponentų. Šis procesas prisitaiko prie konkrečios pramonės šakos reikalavimų, tuo pat metu užtikrindamas greitį ir nuoseklumą, kurie padaro šiuolaikinę gamybą ekonomiškai naudinga.

Šių taikymo sričių supratimas padeda aiškiau suprasti, ko galima pasiekti naudojant progresyvią štampavimo technologiją. Tačiau žinojimas apie tai, kas įmanoma, yra tik pirmasis žingsnis – kitas iššūkis susijęs su vertinimu, ar šis procesas tinka jūsų konkrečiam projektui, ir su tinkamo partnerio parinkimu, kuris sėkmingai jį įgyvendintų.

Tinkamo progresyvaus štampavimo partnerio parinkimas jūsų projektui

Jūs jau ištirkite šią technologiją, palyginkite skirtingus metodus ir supratote ekonomines sąlygas. Dabar atėjo sprendimo momentas, kuris nulemia, ar jūsų projektas pasiseks, ar susidurs su sunkumais: reikia pasirinkti tinkamą štampavimo šablonų gamybos partnerį. Šis pasirinkimas yra svarbesnis, nei daugelis gamintojų įprastai supranta, – nes net geriausias progresyvaus štampavimo šablonų projektavimas nepavyksta be kompetentingos įgyvendinimo.

Įsivaizduokite tiekėjų atranką kaip grandinės paskutinį grandinėlį. Visa inžinerinė žinyno, medžiagų mokslo ir kainų analizės informacija, kurią esate surinkę, neturi jokios prasmės, jei jūsų įrankių partneris negali reikalavimų versti į gamybos realybę. Šiuo metu užpildykime šią spragą veiksmingomis rekomendacijomis, kurias galėsite taikyti nedelsiant.

Jūsų detalės konstrukcijos vertinimas progresyviai įgyvendinamumo požiūriu

Prieš susisiekdami su potencialiais progresyvių štampų gamintojais, sąžiningai įvertinkite, ar jūsų detalė iš tikrųjų tinka progresyviai štampavimui. Ne visos komponentės naudingai naudoja šį procesą – o neatitikimo nustatymas po įrankių investicijos sukurs brangius problemas.

Pagal gamintojų partnerystės ekspertai „Colab Software“ , gamybai skirtų projektavimo seansų reikėtų organizuoti ankstyvoje stadijoje – pakviesti gamybos partnerius peržiūrėti pradinius CAD konceptus dar prieš galutinai nustatant technines sąlygas. Tokia ankstyva įtraukimo praktika patvirtina, kad kiekvienas skylė, briauna ir apvalinimas gali būti patikimai, kartotinai ir mastuose pagaminti.

Kokius DFM veiksnius turėtumėte įvertinti? Pradėkite nuo šių svarbiausių veiksnių:

- Detalių tarpusavio atstumas: Operacijoms reikia pakankamo atskyrimo tarp elementų. Per arti vienas kito įrengti kalnai silpnina šablonų dalis ir pagreitina jų nusidėvėjimą. Jūsų štampavimo šablonas turėtų leisti minimalias tarpines pločio reikšmes, atitinkančias medžiagos storį.

- Medžiagos panaudojimas: Progresyvieji šablonai ypač efektyvūs, kai juostos išdėstymas maksimaliai panaudoja naudingą medžiagą ir mažina šukas. Detalės su netaisyklinga geometrija arba elementais, reikalaujančiais išplėsto nešiklio pločio, gali sukelti medžiagos švaistymą – taip sumažinant sąnaudų pranašumą.

- Tolerancijos reikalavimai: Standartinis progresyvusis štampavimas daugumoje elementų pasiekia ±0,05 mm tikslumą. Jei jūsų konstrukcijoje reikalaujama ±0,01 mm tikslumo keliuose kritiniuose matmenyse, šiuos reikalavimus būtina aptarti aiškiai – ne visos progresyviojo štampavimo presų operacijos ekonomiškai užtikrina ultraaukštą tikslumą.

- Apimties slenksčiai: Kaip anksčiau buvo nustatyta, progresyvieji štampavimo šablonai tampa pelningi esant maždaug 20 000–50 000 vienetų per metus gamybos apimčiai. Šiuo slenksčiu žemesnėse gamybos apimtyse alternatyvūs metodai gali būti naudingesni, net jei vienos detalės gamybos sąnaudos yra didesnės.

Kas daro detalę ypač tinkamą progresyviajam štampavimui? Kreipkite dėmesį į šiuos požymius:

- Keli veiksmai (skverbimas, lenkimas, formavimas), kurie naudingi sujungus į vieną procesą

- Mažos ar vidutinio dydžio detalės, leidžiančios juostos maitinimo apdorojimą

- Nuolatinės gamybos reikalavimai, leidžiantys štampų sąnaudų išsisklaidymą

- Geometrijos, kurias galima pasiekti be perstatymo tarp stotyčių

Įgyvendinamumo patikrinimai tarnauja kaip jūsų draudimo politika prieš vėlyvuosius atradimus. Kaip pabrėžia pramonės gairės, tokios peržiūros patvirtina, kad projektai gali būti gaminami tiksliniais apimtimis ir sąnaudomis – taip iš anksto išsprendžiamos „kas, jei...“ problemos prieš įsipareigojant investuoti į štampus.

Partnerystė su tinkamu įrankių tiekėju

Kai jau patvirtinote progresyvaus štampavimo įgyvendinamumą, štampų gamintojų parinkimas tampa lemtingu sprendimu. Tinkamas partneris suteikia inžinerinę ekspertizą, gamybos pajėgumus ir kokybės sistemas, kurios jūsų projektą paverčia nuolatine gamybine realybe.

Kas skiria kompetentingus tiekėjus nuo kitų? Pagal YISHANG tiekimo grandinės ekspertus, puikūs štampavimo partneriai ne tik laikosi leistinųjų nuokrypių – jie padeda jums kurti geriau, greičiau ir ekonomiškiau. Tai reiškia, kad vertinant galimybes reikia įvertinti daugiau nei tik pagrindinius apdirbimo gebėjimus.

Naudokite šį sprendimų priėmimo sąrašą vertindami progresyvių šablonų gamintojus:

- Patikrinkite inžinerijos gebėjimus: Ar tiekėjas siūlo šablonų projektavimą ir gamybą savo patalpose, ar tai vykdoma išorėje? Vidinės galimybės pagreitina iteracijas, apsaugo intelektinę nuosavybę ir pagerina atsakomybę. Konkrečiai paklauskite apie CAE modeliavimą – tiekėjai, kurie virtualiai patvirtina projektus prieš pradedant pjauti plieną, sutaupo jums brangias fizines iteracijas.

- Įvertinkite prototipų gamybos greitį: Rinkoje pasirodymo laikas dažnai nulemia konkurencinį pranašumą. Kompetentingi tiekėjai siūlo greitą prototipų gamybą, kuri leidžia greitai gauti veikiančius pavyzdžius konstrukcijos patvirtinimui. Pavyzdžiui, Shaoyi's engineering team užtikrina prototipavimą per mažiausiai 5 dienas—leidžiant patikrinti projektą prieš pradedant gamybos įrankių gamybą. Šis greitis leidžia išbandyti, tobulinti ir patvirtinti techninę įgyvendinamumą be projekto terminų vėlavimų.

- Įvertinkite gamybos mastelio keičiamumą: Jūsų partneris turi gebėti tvarkyti dabartinius apimčių lygius ir tuo pat metu prisitaikyti prie augimo. Peržiūrėkite presų talpą ir jėgos diapazoną—progresyvūs šablonai gali reikalauti presų nuo 25 T iki daugiau nei 600 T, priklausomai nuo detalės dydžio ir medžiagos. Ieškokite tiekėjų, turinčių greitai keičiamų įrankių sistemas, kurios sumažina perstatymo laiką.

- Patvirtinkite kokybės sertifikatus: ISO 9001 sertifikatas yra minimalus reikalavimas. Automobilių projektams būtinas IATF 16949 standartas. Medicinos ir aviacijos taikymams gali būti reikalaujami papildomi sertifikatai. Paprašykite dokumentų—nepritarkite tik žodiniams pažymėjimams.

- Peržiūrėkite įrankių savininkystės sąlygas: Aiškinti, kam priklauso progresyvusis štampavimo šablonas po mokėjimo. Apibrėžti priežiūros atsakomybę, sandėliavimo tvarką ir perleidimo sąlygas prieš išduodant pirkimo užsakymus. Neaiškūs terminai vėliau sukuria įtakos problemas.

- Ištirti priežiūros programas: Kokybiški tiekėjai įdiegia numanomąją priežiūrą ir saugo įrankius klimatu kontroliuojamoje aplinkoje. Paprašyti šablono priežiūros dokumentų, įskaitant aštrinimo žurnalus, komponentų keitimo istoriją ir kalibravimo ataskaitas.

- Paprašyti panašių projektų pavyzdžių: Paprašyti detalių iš projektų, kurie atitinka jūsų medžiagos, geometrijos ir apimties reikalavimus. Patikrinti matmenų ataskaitas, paviršiaus baigtį ir kraštų kokybę. Dokumentuotos gebėjimų tyrimų ataskaitos (Cpk reikšmės) atskleidžia faktinį procesų valdymą, o ne teorines pareiškimus.

Kaip praktikoje atrodo išsamios formos projektavimo paslaugos? Tiekejai, tokie kaip Shaoyi demonstruoja integruotą požiūrį, kuris duoda rezultatų: jų inžinerijos komanda sujungia CAE modeliavimą su kainiškai naudinga įrankių gamyba, pritaikyta OEM standartams. Tai reiškia, kad projektai patvirtinami dar prieš gamybą, potencialios problemos išsprendžiamos planavimo metu, o ne bandymo etape, o gamybos įrankiai patikimai veikia nuo pirmojo stūmimo.

Ši skirtis yra svarbi, nes puiki inžinerija tiesiogiai lemia gamybos sėkmę. Tas anksčiau minėtas 93 % pirmojo patvirtinimo rodiklis susiformavo dėl išankstinio modeliavimo, rūpestingos įrankių konstrukcijos ir kokybės valdymo sistemų, kurios trukdo defektams atsirasti, o ne tik aptinka juos po faktą.

Štai esminė informacija apie tiekėjų atranką: ją reikia laikyti partnerystės sprendimu, o ne pirkimo operacija. Pasirinkti štampavimo šablonų gamintojai tampa jūsų gamybos galimybių pratęsimu. Jų inžinerinė patirtis kompensuoja jūsų vidinės žinios spragas. Jų kokybės valdymo sistemos saugo jūsų reputaciją. Jų gamybos galios leidžia jums augti.

Investuokite laiko į išsamų vertinimą jau dabar. Gamintojai, pasirengę tyrinėti progresyvųjį štampavimą, turėtų artintis prie potencialių partnerių su konkrečiais klausimais, aiškiais reikalavimais ir realistinėmis apimčių prognozėmis. Teisingas partneris atsako sprendimais, o ne pateisinimais – padedamas jums progresyvųjį štampavimą paversti ne tik vienu iš procesų variantų, bet ir konkurencinio pranašumo šaltiniu.

Dažniausiai užduodami klausimai apie progresyvųjį štampavimą

1. Kokie yra 7 žingsniai kalnimo metode?

Septyni dažniausiai naudojami metalo štampavimo procesai apima iškirpimą (pradinės formos išpjovimą), skylučių ir įpjovų suformavimą (skylučių ir įpjovų kūrimą), traukimą (gilumos ir ertmių formavimą), lenkimą (kampų ir kraštų formavimą), orinį lenkimą (lankstaus kampo formavimą), prispaudimą ir monetinį štampavimą (tikslų baigiamąjį apdorojimą dideliu slėgiu) bei kraštų šalinimą (galutinį kraštų tobulinimą). Progresyviame štampavime šie procesai vyksta nuosekliai per kelis štampavimo šablonų stoties vienetus kiekvienoje preso eigoje, o orientacinės skylutės užtikrina tikslų išdėstymą visame procese.

2. Koks skirtumas tarp progresyvaus ir perduodamojo štampavimo?

Progresyvusis štampavimas visą laiką laiko detalių dalis prijungtas prie nešančios juostos visose formavimo stotyse, todėl jis yra idealus mažoms ir vidutinėms aukšto tūrio detalėms, gaminamoms greitesniais ciklo laikais. Perduodamasis štampavimas anksčiau atskiria detales ir naudoja mechanines sistemas, kad jas nepriklausomai perkeltų tarp stotyčių, leisdamas gaminti didesnes detales, gilesnius įtraukimus ir keisti detalių padėtį tarp operacijų. Pasirinkite progresyvųjį štampavimą, kai metinis gamybos tūris viršija 100 000 detalių ir reikia mažesnių komponentų; pasirinkite perduodamąjį štampavimą, kai reikia gaminti didesnes detales arba geometrijas, kuriose reikia keisti orientaciją.

3. Kas yra štampavimo procesas?

Štampavimas yra gamybos metodas, kai naudojant vyrinį ir moterišką štampus plieno lakštą plastikaliai deformuojamas į pageidaujamą formą taikant slėgį. Paeiliui vykstantis štampavimas tobulina šią sąvoką tiekdamas juostinę žaliavą per kelis nuosekliai išdėstytus stoties vienetus – kiekvienas atlieka tam tikras operacijas, pvz., skylėjimą, išpjaustymą, lenkimą ir formavimą – kol galiausiai susiformuoja visiškai paruošti detalės. Šis integruotas požiūris pašalina papildomą rankinį apdorojimą, sumažina darbo jėgos kaštus ir leidžia pasiekti gamybos našumą iki tūkstančių detalių per valandą.

4. Kiek kainuoja paeiliui veikiančių štampų įrankiai ir kada jie atsipildo?

Paeiliškų štampavimo įrankių gamybos kaina paprastai svyruoja nuo 100 000 iki 500 000 JAV dolerių, priklausomai detalės sudėtingumo. Tačiau vienos detalės gamybos kaina gali sumažėti net iki 80 % lyginant su kitomis gamybos metodais. Pelningumo taškas (break-even) paprastai pasiekiamas pagaminus 15 000–50 000 detalių, o optimalus grąžos nuo investicijų (ROI) rodiklis pasiekiamas, kai metinis gamybos apimtis viršija 100 000 vienetų. Tiekejai, tokie kaip Shaoyi, siūlo greitąją prototipavimo paslaugą – prototipai gali būti paruošti per mažiausiai 5 dienas, leisdami patikrinti projektą prieš įsigyjant visiškai paruoštus gamybos įrankius.

5. Kokius sertifikatus turėtų turėti paeiliškų štampavimo partneris?

Automobilių pritaikymui IATF 16949 sertifikavimas yra būtinas – jis patvirtina defektų prevencijos sistemas, procesų dokumentavimą ir tiekimo grandinės atsakomybę, kurių reikalauja pagrindiniai gamintojai. Oro ir kosmoso projektams reikalingas AS9100 sertifikavimas, o medicinos prietaisų komponentams – ISO 13485. Be sertifikatų, vertinkite tiekėjus pagal jų CAE modeliavimo galimybes, dokumentuotus pirmojo praeities patvirtinimo rodiklius (pramonės lyderiai pasiekia 93 % ir daugiau) bei statistinio proceso valdymo programas, užtikrinančias nuoseklią kokybę per milijonus gamybos ciklų.

Maži serijos dydžiai, aukšti standartai. Mūsų greito prototipavimo paslauga leidžia patvirtinti rezultatus greičiau ir lengviau —

Maži serijos dydžiai, aukšti standartai. Mūsų greito prototipavimo paslauga leidžia patvirtinti rezultatus greičiau ir lengviau —