금속 스탬핑에서의 컬링 공정: 역학, 공구 및 설계

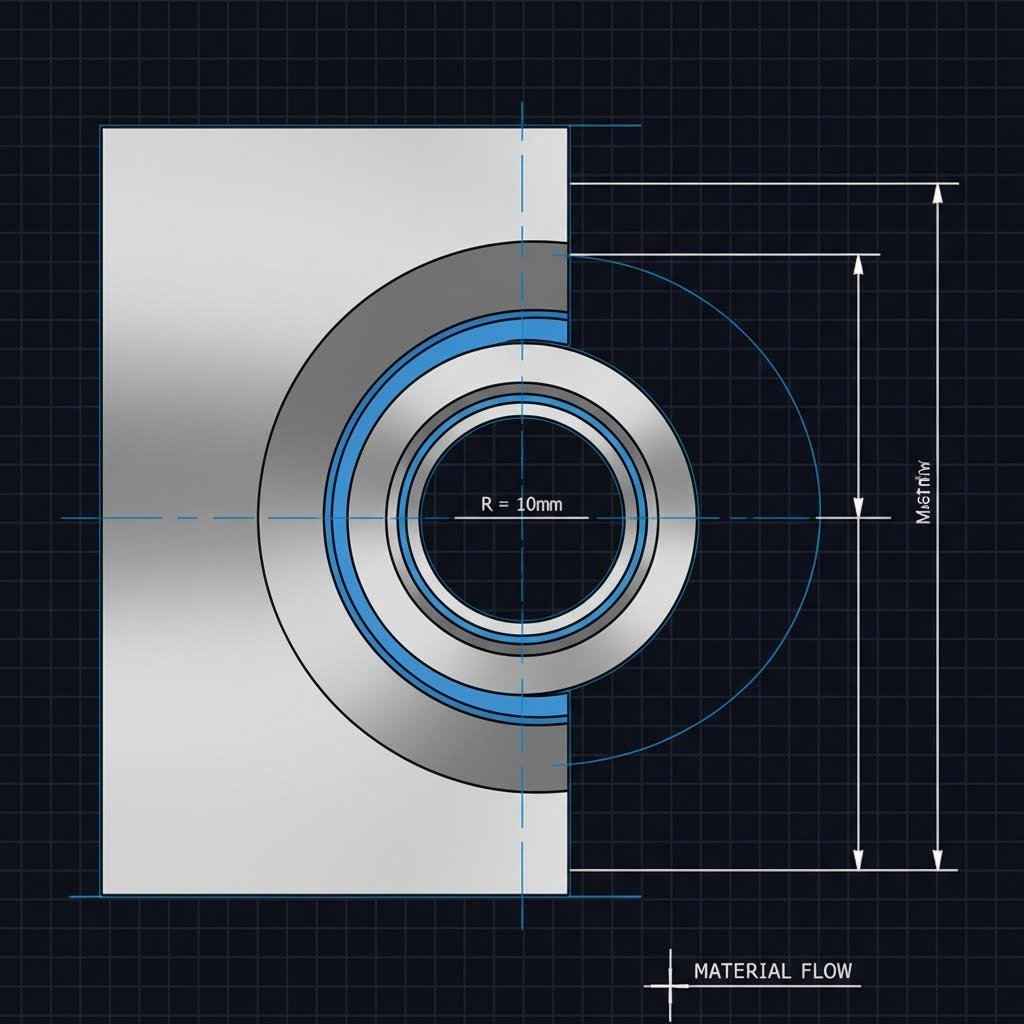

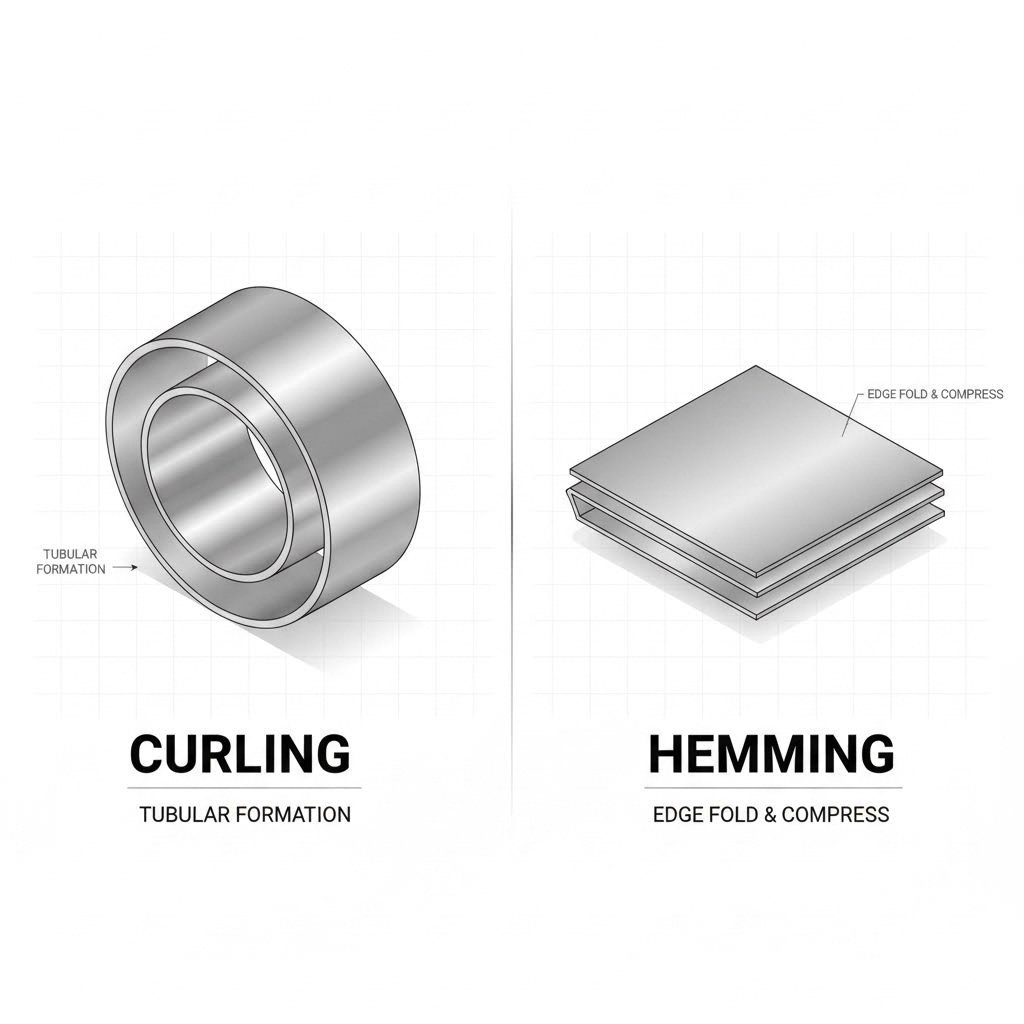

<h2>요약</h2><p><strong>금속 스탬핑에서의 컬링(curling) 공정</strong>은 시트 금속 작업물의 가장자리를 중공 원형 고리 형태로 말아 올리는 정밀 성형 작업입니다. 단순한 벤딩(bending)과 달리, 컬링은 날카로운 절단면을 롤 내부에 감춰 안전하고 매끄러운 마감을 제공하며 부품의 구조적 강성을 크게 향상시킵니다(관성 모멘트 증가). 대표적인 예로는 도어 힌지, 손잡이 그립, 금속 컵의 보강된 가장자리 등이 있으며, 이들 제품에서는 안전성과 강성이 모두 중요합니다.</p><h2>금속 스탬핑에서의 컬링이란?</h2><p>컬링은 시트 금속 작업물의 가장자리에 중공 원형 롤을 형성하는 시트 금속 성형 방식입니다. 이 공정은 다른 가장자리 마감 기술과 구별되는데, 재료를 스스로 위로 말아서 절단면 전체를 완전히 덮기 때문입니다. 결과적으로 튜브 형태의 방사형 프로파일이 생성되며, 이는 두 가지 주요 공학적 목적을 달성합니다. 첫째, 블랭킹(blanking) 공정에서 발생하는 날카롭고 위험한 버(burr)를 제거하며, 둘째, 재료 두께를 늘리지 않고도 얇은 시트 금속의 강성을 크게 향상시킵니다.</p><p>컬링과 <strong>헴밍(hemming)</strong> 또는 <strong>티어드롭 헴밍(teardrop hemming)</strong>을 명확히 구분해야 합니다. 헴밍은 금속을 평평하게 접어 붙이는 반면(보통 날것의 가장자리가 노출되거나 단순히 접혀 있음), 컬링은 원형 단면을 유지합니다. <a href="https://sheetmetal.me/tooling-terminology/curling/">SheetMetal.Me</a>의 공구 전문가들에 따르면, 컬링의 결정적 특징은 가장자리가 롤 <em>내부</em>에 위치한다는 점입니다. 이러한 기하학적 형태가 '관성 모멘트'라는 뛰어난 강성을 만들어내며, 컬링된 가장자리는 굽힘 하중에 매우 강하게 저항합니다.</p><p>컬링은 평판 시트(선형 컬링)와 원형 부품(회전 컬링) 모두에 적용할 수 있습니다. 대표적인 실제 사례로 표준 도어 힌지가 있는데, 여기서 금속이 말려서 힌지 핀을 위한 하우징을 형성합니다. 이 공정은 평평한 스트립을 기능적이고 하중을 지탱할 수 있는 기계적 요소로 변환합니다.</p><h2>컬링 공정의 역학</h2><p>컬링의 물리학은 시트 금속 가장자리를 특수한 형상의 다이 캐비티에 삽입하여 재료를 원형 경로를 따라 움직이게 하는 것입니다. 펀치가 금속을 다이 내부로 밀어 넣으면, 선단부는 매끄러운 곡률부에 닿아 위쪽과 안쪽으로 회전하기 시작합니다. 이 변형은 가장자리가 원(또는 부분 원)을 완성하고 스스로 내부에 들어갈 때까지 계속됩니다.</p><p>컬링 역학에서 가장 중요한 기술 규칙 중 하나는 <strong>버 방향(burr orientation)</strong>입니다. <a href="https://en.wikipedia.org/wiki/Curling_(metalworking)">위키피디아의 기술 개요</a>에 언급된 바와 같이, 초기 절단 공정 후 생기는 거친 돌출부인 버(burr)는 항상 다이 곡률부로부터 <em>떨어진 쪽</em>으로 향해야 합니다. 날카로운 버가 컬링 다이 표면을 긁으면 조기 마모, 스크래치 및 갈링(galling, 재료 부착 현상)이 발생하여 공구의 마감 상태를 망가뜨리고 부품 품질을 저하시킵니다.</p><p>엔지니어들은 또한 롤 중심의 위치에 따라 컬링을 분류합니다:</p><ul><li><strong>오프센터 컬링(Off-Center Curl):</strong> 원형 롤의 중심이 시트 금속 평면보다 위에 위치합니다. 재료가 자연스럽게 들리는 방향이므로 성형이 비교적 용이합니다.</li><li><strong>온센터 컬링(On-Center Curl):</strong> 롤의 중심이 시트 금속 평면과 정확히 일치합니다. 기하학적으로 더 까다롭고, 일반적으로 아래로 눌러 준 후 다시 말아 올려야 하므로 복잡한 다단계 공구가 필요할 수 있습니다.</li></ul><h2>공구 및 다이 설계 고려사항</h2><p>성공적인 컬링을 위해서는 높은 정밀도의 공구가 필요하며, 이는 높은 마찰과 응력을 견딜 수 있도록 설계되어야 합니다. 컬링 다이는 일반적으로 시트 금속이 캐비티 내부에서 미끄러지는 마모성 특성을 견디기 위해 <strong>경화 공구강(hardened tool steel)</strong>으로 제작됩니다. 균일한 컬링을 보장하고 재료의 부착을 방지하기 위해 다이 캐비티는 랩핑(lapping) 및 연마 처리를 통해 거울처럼 매끄럽게 마무리되어야 합니다.</p><p>일관된 생산을 위해서는 단순히 금속을 홈에 밀어넣는 것만으로는 충분하지 않습니다. 대부분의 견고한 컬링 공정은 <strong>3단계 공구 방식(three-stage tooling approach)</strong>을 사용합니다. 처음 두 단계는 초기 곡선을 형성하는 프리포밍(pre-form)이며(종종 '시작(start)'이라고 함), 세 번째 단계에서 최종 원형 형태로 완전히 닫힙니다. 정확한 위치 정렬을 위해 다이 설계에는 <strong>정위치 노치(locating notch)</strong>나 스톱 블록이 필수입니다. 만약 시트가 약간 기울어져 다이에 진입하면, 컬링이 나사처럼 비틀릴 수 있습니다.</p><p>다이 설계자는 또한 <strong>스프링백(springback)</strong>—성형 후 금속이 원래 형태로 돌아가려는 경향—을 고려해야 합니다. 이를 보완하기 위해 컬링 다이는 종종 재료를 약간 '과도하게 굽힘(over-bend)'하도록 설계되어, 재료가 이완된 후 정확한 지름으로 자리 잡도록 합니다. 이러한 보정이 없으면 컬링이 느슨해지거나 열린 상태로 남아 날개 가장자리를 제대로 잡지 못할 수 있습니다.</p><h2>응용 분야 및 전략적 장점</h2><p>컬링 공정을 선택하는 이유는 일반적으로 안전성, 강도, 외관 때문입니다. 날카로운 가장자리를 롤 내부에 숨김으로써 제조업체는 2차 연마나 디버링 작업 없이도 안전하게 취급할 수 있는 부품을 만들 수 있습니다. 이는 스테인리스 스틸 믹싱 볼, 냄비, 금속 가구 손잡이 같은 소비재에서 특히 중요합니다.</p><p>구조적으로 보면, 컬링은 보강 리브 역할을 합니다. 가장자리의 관성 모멘트를 극대화하여 엔지니어가 더 얇고 가볍고 저렴한 게이지 재료를 사용하면서도 부품의 강성을 유지할 수 있게 합니다. 자동차 산업에서 패널이나 구조 부품처럼 중량 감소가 우선시되는 경우에 매우 유리합니다.</p><p>제어 암(control arms)이나 서브프레임(subframes)과 같이 정밀성이 요구되는 대량 자동차 부품의 경우, 제조업체는 종종 복잡한 공구 전환을 전문 파트너에게 의뢰합니다. 예를 들어, <a href="https://www.shao-yi.com/auto-stamping-parts/">샤오이 메탈 테크놀로지(Shaoyi Metal Technology)</a>는 신속한 프로토타이핑부터 대량 생산까지 확장 가능한 IATF 16949 인증 스탬핑 서비스를 제공하여, 컬링된 가장자리와 같은 핵심 특징이 글로벌 OEM의 안전성 및 내구성 기준을 충족하도록 보장합니다.</p><h2>흔한 결함 문제 해결 방법</h2><p>표준 공정임에도 불구하고, 공정 변수들이 제어되지 않으면 컬링은 특정 결함에 취약합니다. 이러한 실패 모드를 이해하는 것이 품질 유지의 핵심입니다:</p><ul><li><strong>불균일하거나 나선형 컬링:</strong> 일반적으로 정렬 불량이 원인입니다. 블랭크가 위치 노치에 단단히 고정되지 않으면 재료가 곡률부에 불균일하게 공급됩니다. 클램핑 압력을 높이거나 백 게이지(back gauge)를 조정하면 해결될 수 있습니다.</li><li><strong>재료 균열:</strong> 컬링 반지름이 재료 연성에 비해 너무 작을 때 발생합니다. 알루미늄 합금이나 고강도 강철과 같은 더 단단한 금속은 외부 인장면에서 파손을 방지하기 위해 일반적으로 더 큰 컬링 반지름이 필요합니다.</li><li><strong>갈링 및 스크래치(galling and scoring):</strong> 역학 섹션에서 언급했듯이, 이는 종종 버가 다이를 향해 있을 때 발생합니다. 또는 윤활이 부족하거나 다이 표면 마감이 열화된 것을 의미합니다. 다이 캐비티의 정기적인 연마와 적절한 윤활제 도포는 필수적인 예방 정비입니다.</li><li><strong>부품 변형:</strong> 가장자리가 컬링되는 동안 본체가 처지거나 휘면, 지지되지 않은 영역이 너무 큽니다. 평평한 부분을 단단히 고정하면서 가장자리 성형을 수행할 수 있도록 지지 블록이나 압력 패드를 추가해야 합니다.</li></ul><h2>요약</h2><p>컬링 공정은 단순한 시트 금속 가장자리를 견고하고 안전하며 기능적인 특징으로 변환합니다. 버 방향, 재료 연성, 다이 연마 상태 간의 상호작용을 이해함으로써 제조업체는 스탬핑 부품의 활용성과 수명을 모두 향상시키는 고품질 컬링을 생산할 수 있습니다. 단순한 힌지든 복잡한 자동차 어셈블리든, 성공의 열쇠는 다이 설계의 정밀성과 성형 역학의 정확한 제어에 있습니다.</p><section><h2>자주 묻는 질문</h2><h3>1. 컬링과 헴밍의 차이점은 무엇인가요?</h3><p>컬링은 날것의 가장자리를 롤 내부에 감춘 중공 원형 고리 형태로 가장자리를 말아 올립니다. 헴밍은 금속을 자신 위에 평평하게 접어 두께를 두 배로 만듭니다. 그러나 일반적으로 가장자리를 노출시키거나 둥글게 하지 않고 평탄하게 처리합니다. 컬링은 평평한 헴밍보다 더 큰 강성(관성 모멘트)을 제공합니다.</p><h3>2. 왜 컬링에서 버 방향이 중요한가요?</h3><p>절단 후 생기는 날카로운 돌출부인 버(burr)는 항상 컬링 다이로부터 <em>떨어진 방향</em>으로 향해야 합니다. 만약 버가 다이를 향하면, 이는 절단 공구처럼 작용하여 연마된 다이 표면을 긁고 갈링 현상을 일으켜 공구와 이후 부품의 마감 품질을 모두 망가뜨립니다.</p><h3>3. 모든 종류의 금속을 컬링할 수 있나요?</h3><p>일반적으로 연성이 좋은 금속(예: 저탄소강, 스테인리스강, 알루미늄, 구리)은 컬링이 가능합니다. 그러나 연성이 낮거나 경도가 높은 재료는 컬링 반지름이 너무 작으면 균열이 생길 수 있습니다. 공구 설계는 재료의 스프링백 및 성형 한계를 반드시 고려해야 합니다.</p></section>

작은 양의 생산, 높은 기준. 우리의 빠른 프로토타입 서비스는 검증을 더 빠르고 쉽게 만들어줍니다 —

작은 양의 생산, 높은 기준. 우리의 빠른 프로토타입 서비스는 검증을 더 빠르고 쉽게 만들어줍니다 —