Жұқа болатты лазермен кесу: Шлак, зақымданулар және тегіс емес жиектерді жедел түзету

Лазерлік кесу қаңылтасы деген не және оның маңызы қандай

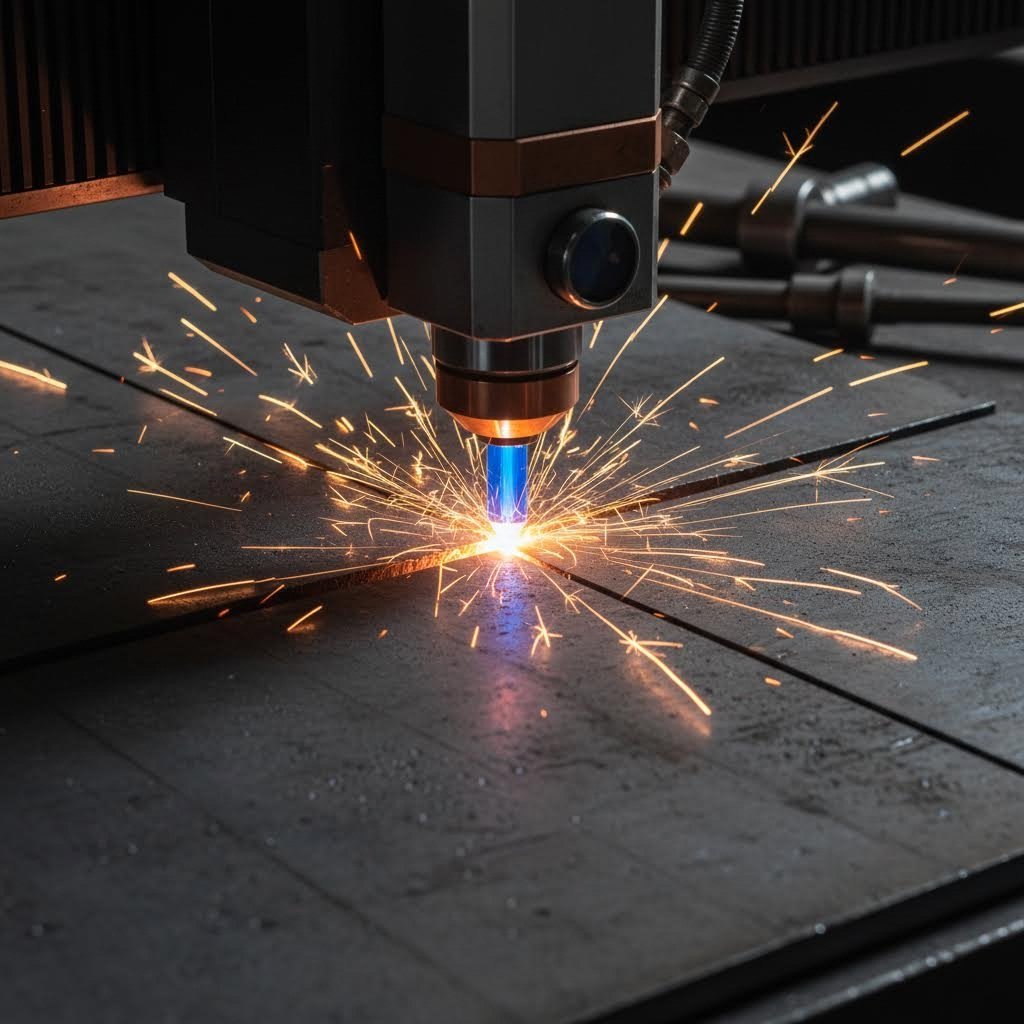

Металл парақтарын сияқты майды бір ыстық пышақ арқылы кесіп өтуге болатын шоғырланған жарық сәулесін елестетіңіз. Бұл нақтырақ айтқанда лазерлік кесу қаңылтасымен жұмыс істегенде болады. Бұл процесс бағдарламаланған кесу жолы бойынша болатты балқыту, күйдіру немесе будырма үшін концентрленген, жоғары энергиялы лазерлік сәуле қолданылады. Нәтиже? Дәстүрлі әдістердің жете алмайтын таза, дәл кесілулер.

Minifaber-дің техникалық құжаттамасына сәйкес, лазерлі кескіш фокуста шамамен 3000°C дейінгі температура туғызады. Күрделі профильдерде тіпті ерекше геометриялық дәлдікті қамтамасыз ететін осы аса жоғары температура өте кішкентай диаметрге шоғырланады. Бірақ бұл технология үшін парақты болатты әсіресе жарамды ететін нәрсе мынау: жұқа металл парақтары қалың болат пластиналарға қарағанда лазерлік энергияны тиімдірек сіңіреді және жылуды тезірек шашыратады, нәтижесінде шеттер таза болып және деформация ең аз болады.

Лазерлік энергия қалай парақты болатты өзгертеді

Лазерлік сәуле болат бетіне түскен кезде молекулалық деңгейде қызықты нәрсе болады. Шоғырланған фотондар өз энергияларын болат кристалл торындағы атомдарға тікелей береді. Прагадағы Чехиялық техникалық университет зерттеулеріне сәйкес, бұл энергияны беру атомдардың амплитудасын ұлғайта отырып тербелісіне әкеліп соғады, содан кейін олар тор байланыстарынан босайды.

Мұны жеңілдетілген түрде түсіндірейік:

- Энергияны жұту: Болат атомдары фотон энергиясын жұтады, бұл температураны тез көтереді

- Решетка бұзылуы: Тербеліс амплитудасы решетка параметрінен асқан кезде атомдық байланыстар әлсірейді

- Материалдың алынуы: Энергия тығыздығы мен кесу жылдамдығына байланысты болат балқиды (кесу үшін) немесе будайды (микрофрезерлеу үшін)

Жазық болаттың созылу беріктігі шынымен осы процесте сізге пайдалы. Материалдың құрылымдық тұтастығы жылу әсерінен туындайтын аймақ локальді болып қалады, жиі қалың материалдарда кездесетін бұрмалауды болдырмауға мүмкіндік береді.

Дәлме-дәл болат кесудің артқы ғылыми негізі

Лазерлік кесуді дәстүрлі метал шеберлік әдістерінен ерекшелейтін не? Лазерлік қуат тығыздығы өте жоғары, сонымен қатар кесу басы мен сіздің өңделетін бетіңіз арасында ешқандай физикалық контакт жоқ. Бұл толығымен құралдың тозуын болдырмауға және металл жапырақтар кесу кезінде механикалық күшке ұшырамауға мүмкіндік береді.

Бұл процесс берілу жылдамдығы, лазерлік қуат, сәуле фокусы және көмекші газ ағыны сияқты әрбір параметрді дәлдікпен басқаратын CNC жүйелеріне негізделеді. Қазіргі заманғы жабдықтар өндірістегі ең қатаң допусстармен теңдесе алатын кесу дәлдігіне жетуге мүмкіндік береді, ол күрделі безендіру панельдерінен бастап дәл автомобиль бөлшектеріне дейінгі барлық нәрсеге идеалды таңдау болып табылады.

Бұл мақалада лазерлік кесуді оптимизациялау туралы нақты ақпарат аласыз. Біз сізге талшықты және CO2 лазерлерді таңдау, болат маркаларының үйлесімділігі, басқа бәсекелестер толығымен назар аудармайтын көмекші газдарды таңдау және шлак, қиыршықтар мен жыпылықтау шеттер сияқты жиі кездесетін ақауларды жою бойынша практикалық кеңестер береміз. Сіз кішігірім цехты басқарсаңыз немесе үлкен масштабты өндірісті басқарсаңыз да, кесу сапасын және өнімділікті жақсарту үшін нақты әрекеттерге бағытталған нұсқауларды табасыз.

Болат қолданбалары үшін Талшықты Лазерлер мен CO2 Лазерлер

Сондықтан сіздің жинақтау қажеттіліктеріңіз үшін болатты лазерлі кесуге инвестиция салуға шешім қабылдадыңыз. Мұндағы миллион долларлық сұрақ: сіз талшықты лазерлі кесу машинасын таңдауыңыз керек пе, әлде дәстүрлі CO2 технологиясымен қаласаңыз ба? Жауап толығымен сіз нені кесіп жатқаныңызға, оның қалыңдығына және ұзақ мерзімді операциялық бюджетіңізге байланысты.

Негізгі айырмашылық толқын ұзындығында. Талшықты лазерлі кескіш шамамен 1,06 микрон (1064 нм) толқын ұзындығында жарық шығарады, ал CO2 лазерлері 10,6 микронда жұмыс істейді. Осы он есе үлкен айырмашылық болаттың лазерлік энергияны қалай сіңіруіне әлдеқайда әсер етеді. Сәйкес Laser Photonics , бірдей қуат шығысында металдар талшықты лазерден CO2 лазеріне қарағанда бірнеше есе көп жарық сіңіреді. Бұл сіздің талшықты лазеріңіздің электр энергиясын аз пайдаланып, қаттырақ жұмыс істеуі дегенді білдіреді.

Жұқа болат үшін талшықты лазердің артықшылықтары

Жұқа немесе орташа қалыңдықтағы болатпен жұмыс істегенде, талшық технологиясымен жұмыс істейтін металл лазерлі кескіш айтарлықтай артықшылықтар береді. Қысқа толқын ұзындығы тікелей қатаң шектеулер мен еңіс кесу еніне аударылатын, одан да кішірек және дәл нүктеге фокусталады. Күрделі кесілулердің таза шеттерін байқайсыз және басқаша жұмыс істемейтін бөлшектерді бүлдіруы мүмкін жылу әсерінен зардап шегетін аймақтар азаяды.

Парақты болат үшін талшық лазерлерін ерекшелейтіндер:

- Жоғары сіңіру коэффициенті: Болат 1,06 микрондық толқын ұзындығын оңай сіңіреді, осылайша кесудің тиімділігін максималдандырады

- Жоғары дәлдік: Шоғырланған сәуле қатаң шектеулері бар нақты пішінді бөлшектерді шығарады

- Жарқырағыш металдармен жұмыс істеудің жақсырақ деңгейі: Заманауи талшықты жүйелерге мысалы, гильзиялық болат сияқты материалдар үшін кері шағылудан қорғау кіреді

- Жеке өмір сыйлығы төмен: Тиімділік көрсеткіші жиі 90% асады, ал CO2 жүйелері үшін бұл көрсеткіш тек 5-10%

Талшықтық технологияны қолданатын металды лазерлі кесу машинасы Xometry-дің техникалық салыстыруына сәйкес, тиісті жұмыстарда ұқсас CO2 жабдығымен салыстырғанда 3-5 есе өнімділік береді. Бұл өнімділіктің артуы мыналардан туындайды жұқа материалдар бойынша кесу жылдамдығының жоғарылауы үзілістердің азаюымен қосылуы.

Болатты кесуде CO2 лазерлері қашан тиімді болады

Бұл CO2 лазерлерінің моральды түрде ескіргенін білдіреді ме? Мүлдем емес. Егер сіз 10-20 мм асатын қалың болат пластиналарын кессеңіз, CO2 технологиясы әлі де өз позициясын сақтайды. Операторлар 100 мм дейінгі қалың материалдарды кесуді жылдамдату үшін оттегі көмекші газын қосады. Егер сіздің цехыңыз болатпен қатар акрил немесе ағаш сияқты бейметалл материалдармен де жұмыс істесе, ұзын толқындылық CO2 лазерлерін жақсырақ таңдауға итермелейді.

Бастапқы құнының айырмашылығы едәуір. Талшықты технологияны пайдаланатын металды кесуге арналған лазерлік кесу машинасы CO₂ жабдықтарының бағасынан 5-10 есе қымбат болуы мүмкін. Дегенмен, талшықты лазерлердің функционалдық қызмет ету мерзімі жиі 25 000+ сағат деп көрсетіледі, яғни шамамен 10 есе ұзақ болады. Бұл ұзақ мерзімді қызмет ету қарқыны мен ә существенно төмен энергия тұтынуы арқасында таза болат кесу операциялары үшін талшықты лазерлер ұзақ мерзімді тұрғыдан алғанда тиімді инвестиция болып табылады.

Лазерлі кесу машинасын таңдаған кезде осы егжей-тегжейлі салыстыруды ескеріңіз:

| Параметр | Талшықты лазер | Co2 лазер |

|---|---|---|

| Оптималды болат қалыңдығы | 20 мм-ге дейін (12 мм-ден төмен болғанда жақсырақ) | оттегі көмегімен 10-100+ мм |

| Кесу жылдамдығы (жұқа болат) | сО2 жылдамдығынан 3-5 есе жылдам | Жұқа материалдарда баяулау |

| Қыр сапасы | Жоғары дәлдік, тар кесу | Жақсы сапа, кең кесу |

| Қатынас Еңбек | 90% астам | 5-10% |

| Эксплуатационные траты | Төмен электр энергиясын тұтыну, шығындалатын материалдар аз | Қуатты тартады, газды толтыру қажет |

| Қызметкерлік талаптар | Минималды, бекітілген түрдегі конструкция | Қалыпты айна туралау, газ қосу |

| Алғашқы шығындар | cO2-ден 5-10 есе жоғары | Төмен бастапқы құн |

| Күтілетін ғұмыр | 25 000+ жұмыс сағаты | шамамен 2 500 жұмыс сағаты |

Негізінен 12 мм-ден аспайтын парақты болатқа бағытталған дүкендер үшін талшықты лазерлі кескіш айқын жеңімпаз болып табылады. Жылдамдық, дәлдік және жұмыс істеу тиімділігінің бірігуі бастапқыдағы жоғары инвестицияны оправданиялайды. Дегенмен, егер сіздің жұмысыңыз регулярлы түрде қалыңдау пластиналарды немесе әртүрлі материал түрлерін қамтитын болса, CO2 жүйесі немесе гибридті тәсіл сізге одан да жақсы көмектесуі мүмкін.

Лазерлік технология нұсқаларын түсіндіктен кейін әртүрлі болат маркалары осы кесу жүйелерімен қалай әрекеттесетінін және әрбір материал түрі үшін қандай параметрлер ең жақсы нәтижелерді беретінін қарастырайық.

Болат маркасына сәйкестік және материалды таңдау

Сіз лазерлі кесудің параметрлері бір түрдегі болат парақта жақсы жұмыс істесе де, екіншісінде нашар нәтиже беретінінің себебі неде деп ойланған шығасыз ба? Сиқыр – әртүрлі болат маркаларының лазерлік энергиямен қалай әрекеттесетінін түсінуде. Әрбір болат түрі кесу жылдамдығына, жиектің сапасына және параметрлерді таңдауға тікелей әсер ететін өзіндік қасиеттерге ие. Көміртегілі болат, пайдаланылатын болат және цинкпен капталған қаңыл үшін таза кесуді қамтамасыз ету үшін білуіңіз керек нәрсені талдайық.

Материалдың құрамы көбінесе операторлар түсінетінінен гөрі маңыздырақ. Болаттағы қоспа элементтер жылу өткізгіштігіне, жарқырауға және балқу мінез-құлықтарына әсер етеді. Сәйкес Longxin Laser техникалық құжаттамасы , әрбір материал мен қалыңдық түрлері үшін параметрлер жинағын калибрлеу және сақтау – цехтардың тез арада қайталанушылық алуының кілті. Осы қадамды өткізіп жіберсеңіз, дұрыс материал таңдау алдын ала болатын ақауларды жоюға өте көп уақыт жұмсайсыз.

Көміртегілі болатты кесу сипаттамалары

Көміртегі болат лазерлі кесу операцияларының негізгі материалдарының бірі болып табылады. Оның салыстырмалы қарапайым құрамы оны кесуге болжанатын және жеңіл әсер ететін етеді. Темір-көміртегі құрылымы лазерлік энергияны алайда тиімді сіңіреді, бұл арнайы құймалармен салыстырғанда кесу жылдамдығын арттырады және қуат талаптарын төмендетеді.

Сіздің кездестіретін ең кең тараған көміртегі болат маркалары мыналар:

- A36 Құрылымдық болат: Лазерлік үйлесімділігі өте жақсы; жалпы өндіру мен құрылымдық компоненттер үшін идеалды

- 1018 Төмен көміртегі болат: Шаңтақ пайда болмай таза кесіледі; екінші ретті өңдеуді қажет ететін дәлме-дәл бөлшектер үшін ұсынылады

- 1045 Орташа көміртегі болат: Жоғары көміртегі мөлшеріне байланысты жылдамдықтың шамалы төмендеуі қажет; берік, тозуға төзімді бөлшектерді шығарады

- 4140 Құйма болат: Жоғары қаттылық жылу режимін ұқыпты түрде басқаруды талап етеді; жоғары жүктемелі қолданыстар үшін өте жақсы

Талшықты лазерлер көміртегі болат пластиналарын өте жақсы өңдейді. Материалдың төменгі шағылдыру қабілеті кесу аймағына максималды энергия берілуін білдіреді . Оттегі көмекші газ ретінде қолданылатын кезде экзотермиялық реакция пайда болады, бұл өз кезегінде қалың материалдарды кесу процесіне қосымша энергия қосып, жылдамдықты арттырады. Бұл көп мөлшерлі өндіріс жұмыстары үшін көміртегі болатты ең тиімді нұсқаға айналдырады.

Боялмайтын болат пен арнайы құймаларды қарастыру

Боялмайтын болат жапырақтары өзге түрлі шақырымдарды туғызады. Коррозияға төзімділік қасиетін беретін хромның болуы шағылдыру қабілетін арттырады және жылулық өзгерістерді өзгертеді. Сізге тең қалыңдықтағы көміртегі болатқа қарағанда кесу жылдамдығын 20-30% дейін төмендету қажет болады.

Лазерлік кесуге арналған негізгі боялмайтын болат маркалары:

- 304 stainless сталь: Ең кең тараған марка; өте жақсы коррозияға төзімділік; оттегіден таза шеттер алу үшін азот көмекші газ ретінде қолданылады

- 316 stainless сталь: Теңіз және химиялық қолданыс үшін ерекше коррозияға төзімділік; молибден құрамына байланысты әлдеқайда күрделі

- 430 болаты: Пішіндеуге қолайлы ферриттік маркасы; шектен тыс коррозияға төзімділік қажет болмаған кезде төменірек құнды альтернатива

- 201 «Кірпіш» болаты: Қолжетімді құнды нұсқа; марганецтің жоғары мөлшері шетінің сапасына әсер етуі мүмкін

Көміртегі болатынан өзгеше, «Кірпіш» болатының парағы көрінетін қолданыстар немесе пісіру үшін таза, тот баспаған шеттер алу үшін азотты көмекші газ қажет. Оттегімен кесу мүмкін, бірақ қараңғы тот қабаты қалады, ол жиі екінші дайындауды талап етеді.

Цинкамен капталған болат өзіндік күрделілікті енгізеді. Цинк қаптамасы болаттан төмен температурада буланып, түтін шығарады және кесудің өтуіне кедергі жасауы мүмкін. Сәйкес Kirin Laser-дің қауіпсіздік құжаттамасына қазіргі заманғы талшықты лазерлік машиналар дұрыс бапталған кезде жарқырағыш материалдар мен қаптамалармен жақсы жұмыс істейді. Жоғары қуатты талшықты лазер цинкпен қапталған болатты 20 мм-ге дейін кесе алады, бірақ оптимальды сапа әдетте 12 мм-ге дейін немесе одан төмен болады.

Цинкпен қапталған қаптамалардың жарқырауына байланысты туындайтын қиыншылықтар белгілі бір сақтық шараларын қажет етеді. Цинктің буларын қайталанып дем алу зиянды болуы мүмкін, сондықтан әрқашан дұрыс желдетуді қамтамасыз ету керек. Қазіргі заманғы талшықты лазерлер цинктің жоғары жарқырауынан пайда болатын зақымдануды болдырмау үшін артқа шағылысуға қарсы қорғаныс функциясына ие. Цинкпен қапталмаған болатқа қарағанда сіз біраз көбірек қалдық түзілуін байқауыңыз мүмкін, оны компенсациялау үшін параметрлерді баптау қажет.

Жобаңызға материалдарды таңдаған кезде, әртүрлі маркалар лазерлік үйлесімділік жағынан алюминий жапырақпен қалай салыстырылатынын қарастырыңыз. Алюминий жапырақ талшықты лазерлермен таза кесілсе де, оның жоғары жылу өткізгіштігіне байланысты мүлдем басқа параметрлер қажет болады. Болат пластиналар әдетте қуаттың кең ауқымы бойынша болжанатын нәтижелер береді, сондықтан параметрлерді оптимизациялау тәжірибесі шектеулі цехтар үшін олардың таңдауы ұтымды болып табылады.

Осы материалдар арасындағы айырмашылықтарды түсіну — келесі маңызды тақырыбымызға: қосымша газды таңдау осы болат түрлерінің барлығы бойынша кесу сапасы мен шетінің өңделуіне қалай әсер ететіндігіне негіз болып табылады.

Қосымша Газды Таңдау және Кесу Сапасын Оптимизациялау

Жалпақ металл лазерлі кесудің сарапшылық жұмыстарын кәсіби нәтижелерден ажырататын сұрақ: сіз осы шүмектен қандай газ үріп жатырсыз? Көмекші газды таңдау - жалпақ металдарды лазерлі кесудегі ең көп ұмытылатын фактор болып табылады, бірақ ол тікелей шөгінділерді алу үшін сағаттар бойы шлифтеу немесе бөлшектерді столдан тікелей жинауға дайын күйде беру мәселесін шешеді.

Көмекші газдар лазерлік метал кесу кезінде үш маңызды функцияны атқарады. Біріншіден, олар кесу аймағынан балқыған материалды физикалық түрде шығарады. Екіншіден, олар кесу шетіндегі тотығу реакцияларын бақылайды. Үшіншіден, олар кесу процесінің барлық уақытында термиялық динамиканы ықпал етеді. Pneumatech-тің техникалық құжаттамасы қолданылатын газ түрі таза және тотығусыз кесудің болуы немесе өңдеуді жылдамдату үшін экзотермиялық реакция арқылы күшейтілуін анықтай алады.

Көмекші газ ретінде Азот пен Оттегінің таңдалуы

Азот бен оттегінің қайсысы «жақсы» екенін таңдау сұрағы емес. Мәселе газды материал мен сапа талаптарыңызға сәйкестендіруде. Әрбір нұсқа кесу жылдамдығынан бастап, шетінің пішініне дейінгі барлығына әсер ететін түбегейлі әртүрлі кесу жағдайларын құрады.

Оттегімен кесу: Көміртегі болаты үшін жылдамдық және қуат

Оттегі балқыған көміртегі болатына тиген кезде қуатты нәрсе болады. Оттегі болаттағы темірмен әрекеттесіп, кесу процесіне қосымша жылу энергиясын қосатын экзотермиялық реакция тудырады. По Bodor Laser-дің техникалық нұсқауы , көміртегі болатын кесуде оттегі лазер сәулесін қосымша жылу энергиясымен қамтамасыз етеді және шамамен 60 пайыз кесу жұмысын атқарады.

Бұл экзотермиялық ынталандыру лазерлік қуат ғана мүмкіндік бергенге қарағанда жоғары кесу жылдамдығын және қалыңдау материалдарды кесу мүмкіндігін береді. Алайда, осы тотығу реакциясы таза жабын талап ететін қолданыстарда соңғы өңдеуді қажет ететін, тегіс емес, тотыққан шеттер қалдырады.

Азотпен кесу: нержез және алюминий үшін таза шеттер

Азот толығымен басқа тәсіл қолданады. Инертті газ ретінде ол кесу аймағында реакцияға түспейтін ортаны құрады және тотығуды толығымен болдырмаиды. Нәтижесінде — таза, тот баспаған, жоғары сапалы көрінетін шеттер пайда болады, жиі қосымша өңдеуді қажет етпейді.

Нержез болат, алюминий немесе басқа түсті металл листерін лазермен кесу үшін азот негізгі таңдау болып табылады. Тотығудың болмауы шлифтеу, тазалау немесе басқа соңғы өңдеу операцияларын қажет етпейді. Бұл азотты көрінетін бөлшектер үшін, пісіруге арналған детальдар мен эстетикалық талаптар маңызды болатын қолдануларда идеалды етеді.

Алайда, азотпен кесу тек лазер сәулесінің жылу энергиясына негізделеді. Оттегінің беретін экзотермиялық реакциясының болмауы арқылы кесу жылдамдығы әдетте төменірек болады және сәйкес қалыңдықтағы материалдар үшін жоғарырақ лазер қуаты қажет болуы мүмкін.

| Параметр | Азот | Оттегі | Сығылған ауа |

|---|---|---|---|

| Болат қолданысы үшін ең жақсы | Нержез болат, алюминий, цинкпен капталған болат | Көміртегі болат, жұмсақ болат | Жұқа көміртегі болат, жұқа ерекше болат |

| Қырлар сипаттамасы | Таза, тот баспаған, жарқын күміс жабыны | Тот басқан, қараңғырақ қырлар, жөндеу қажет болуы мүмкін | Жартылай тот басқан, шеттерінде тостаған болуы мүмкін |

| Кесу жылдамдығына әсері | Баяу (жылу процесі ғана) | Тезірек (экзотермиялық реакция энергия қосады) | Орташа жылдамдық |

| Оптималды қалыңдық диапазоны | Барлық қалыңдықтарда (жұқа-орташа үшін ең жақсы) | көміртегі болат үшін 6 мм және одан жоғары | Шамамен 6 мм-ге дейін |

| Баға мәселелері | Жоғары газ құны, төменгі өңдеу кейінгі құны | Төмен газ құны, соңғы өңдеуге қосымша шығындар болуы мүмкін | Ең төменгі құн, объектіде генерациялау мүмкіндігі бар |

Қыр сапасына газ қысымының әсері

Дұрыс газды таңдау — теңдеудің тек жартысы ғана. Газ қысымы кесу сапасына, шлак түзілуіне және қырдың өңделуіне айтарлықтай әсер етеді. Егер қысым дұрыс болмаса, дұрыс газ таңдағаныңызға қарамастан, бөлшектеріңіз ақаулардан құтыла алмайды.

Жоғары қысымды азотпен кесу осыған мықты мысал бола алады. Оның зерттеулері TWI (The Welding Institute) жоғары қысымды газбен және арнайы әзірленген соплаларды пайдалану нәтижесінде металлдың балқыған кезде лазердің оны кесу аймағынан дер кезінде жоғары жылдамдықтағы газ ағынымен алып тасталатынын көрсетті. Бұл балқыған материалды үздіксіз және лездік түрде алып тастау шлактың жабысуын және жанама жылу берілісін болдырмауға мүмкіндік береді.

Дегенмен, бір ғана жағы бар: газдың жоғары тұтынылуы эксплуатациялық шығындарды едәуір арттырады. TWI-дің зерттеуі көптеген дүкендердің газ шығындары өңдеуден кейінгі үнемдеуді асып түсетіндіктен жоғары қысымды кесу әдістерінен қашқанын көрсетті. Шешім олар сапасын сақтай отырып, газ шығынын азайтатын оптимизацияланған сақиналық конструкцияларда жатыр.

Қысымның практикалық нұсқаулары:

- Төмен қысымды оттегі (0,5-1 бар): Стандартты көміртегілі болатты кесу; жылдам жылдамдықтар, бірақ тот басу үшін потенциалды мүмкіндік

- Жоғары қысымды азот (8-20 бар): Сирғалмайтын болат пен алюминий; дұрыс конфигурацияланған кезде тоттан таза шеттер береді

- Орташа қысымды ауа (4-8 бар): Жұқа материалдар үшін бюджетке ыңғайлы нұсқа, онда шет сапасы аз маңызды

Металл кесу лазерлік операциялары күтпеген қалдықтар немесе жабайы шеттер тудырған кезде, газ қысымы жиі себепші болады. Жеткіліксіз қысым балқыған материалды жеткілікті тез шығара алмайды, оның кесілген шетінде қайта қатуына мүмкіндік береді. Артық қысым сапаны жақсартпай-ақ газды ысырап етеді және шынымен кесуді бұзатын турбуленттік тудыруы мүмкін.

Қысымға байланысты мәселелерді шешу:

- Жұқа көміртегілі болаттың төменгі жағында шлак: Температуралық реакцияны оптималдау үшін кесу жылдамдығын төмендетіңіз, фокус нүктесін төмендетіңіз және газ қысымын арттырыңыз

- Бетіне жабысып қалған ұшып кететін шлак: Шашырауды азайту үшін фокустық нүктені көтеріңіз және газ қысымын төмендетіңіз

- Коррозияға төзімді болатта тостағанша: Таза шеттер алу үшін фокус нүктесін төмендетіңіз, шашыратқыш диаметрін арттырыңыз және циклдық пайдалануды азайтыңыз

Лазерлік параметрлер мен көмекші газдың өзара әрекеттесуі кіші реттеулердің сапада үлкен айырмашылықтарға әкелетін жүйені құрады. Тұрақты нәтижелер талап етілетін метал листін лазермен кесу қолданбалары үшін әрбір материал түрі мен қалыңдық түрлерінің комбинациясы үшін оптималды қысым баптауларыңызды құжаттаңыз. Бұл анықтама кітапханасы тапсырыстар арасында ауысу немесе жаңа операторларды оқыту кезінде бағасыз болып табылады.

Көмекші газ стратегияңыз дәл бапталғаннан кейін, келесі қадам - жиі кездесетін кесу кемшіліктерін түсіну және олар материалдар мен өндірістік уақытты ысырап етпес бұрын жою жолдарын анықтау.

Жиі кездесетін кесу кемшіліктері мен оларды шешу тәсілдері

Сіз лазер түрін оптимизацияладыңыз, дұрыс болат маркасын таңдадыңыз және көмекші газ баптауларыңызды дәл баптадыңыз. Дегенмен де сіздің бөлшектеріңіз столдан тегіс емес шеттермен, төменгі жағына мықты жабысып қалған шлакпен немесе кесу бетінде төмен қарай созылған көрінісі нашар сызықтармен шығып отыр. Мұның ішінде не дұрыс емес?

Шындығы, мүлде дұрыс бапталған лазерлік кесу метал операциялары да ақаулармен кездеседі. Ашуланған оператор мен білікті маманның арасындағы айырмашылық – осы ақаулардың неліктен пайда болатынын түсіну және олардан жүйелі түрде қалай құтылу керектігін білу болып табылады. Халденнің сапа бақылау құжаттамасы бойынша лазерлік кесудегі кең тараған ақаулар – мысалы, шеткерілер, еріген металдың қайта қатаяюы (дрот) және күйік іздері өнімнің сапасына зиян тигізуі мүмкін, бірақ олардың түбірлі себептерін анықтау және дұрыс шешімдерді енгізу таза кесуді және тұрақты нәтижелерді қамтамасыз етеді.

Тереңірек зерттеуге кіріспес бұрын дросты нақты анықтап алайық: бұл кесілген бөліктің төменгі шетіне жабысып қалған қайта қатаян балқыған металл. Жоғарғы бетінде пайда болатын шеткерілерден өзгеше, дрост гравитация әсерімен төмен қарай ағатын балқыған металл кезінде түзіледі. Екеуі де ұқсас себептерге ие, бірақ әртүрлі түзету әдістерін қажет етеді.

Дростың пайда болуын анықтау және болдырмау

Дросс ең қиналдыратын ақау, өйткені ол жедел лазерлі кесуді еңбек сыйымды тазалау жұмысына айналдырады. Бөлшектердің төменгі жағында қатайған металл шариктерін көргенде, балқытылған материалды шығару тиімділігінің сәтсіздігіне куә боласыз. Лазер болатты дұрыс балқытты, бірақ балқыған материал толық қатаймай тұрып уақытылы шығарылмады.

Дросс пайда болуының себебі неде? Жауап энергияны енгізу мен материалды алу арасындағы ұштаспа тепе-теңдікте жатыр. Сәйкес ADHMT-ның ақауларды жою нұсқаулығы , кесу сапасы лазерлік энергияның сіңірілу тиімділігі (энергия қаншалықты тиімді сіңіріледі) мен балқытылған материалды шығару тиімділігі (көмекші газ балқыған материалды қаншалықты тиімді алып тастайды) арасындағы тепе-теңдікке байланысты.

Дросс пайда болуының негізгі себептері:

- Кесу жылдамдығы тым жоғары: Көмекші газ балқыған материалды толығымен шығара алмай тұрып, метал кескіш қозғалып кетеді, оның нәтижесінде төменгі жиекте қатайған қалдық қалады

- Газ қысымының жеткіліксіздігі: Төмен жылдамдықтағы газ ағыны балқыған материалды жеткілікті жылдам алып тастай алмайды, сондықтан толық шығарылмай тұрып ол жабысып қалады

- Фокус орны дұрыс емес: Тымық жоғары немесе төмен орнатылған фокус нүктесі тазалау үшін қиын болатын кеңірек балқыту ыдысын пайда етеді

- Лазерлік қуаттың артық болуы: Артық энергия газ ағыны ұстай алмайтын мөлшерден көп балқыған материал туғызады

- Линзалар ластанған: Кір саңылаулары шашыратылатын сәулеге әкеліп соғады және кесу аймағындағы энергия тығыздығын төмендетеді

Қалдықтардан құтылу үшін параметрлерді жүйелі түрде реттеу қажет. Біріншіден, қалдық материалдарда рампа сынағын жасап, фокустық позицияңызды тексеріңіз. Содан кейін кесу жылдамдығы мен газ қысымы арасындағы қатынасты жетілдіріңіз. Қалың көміртегілі болат үшін фокустық нүктені төмендету және газ қысымын көтеру жиі тұрақты шлакты жояды. Ерімейтін болат үшін, форсунка диаметрін арттырып, циклдық жұмыс уақытын азайтыңыз.

Ширақ түзілуі және шешімдер:

Бұрлер кесу орнының жоғарғы шетінен балқытылған материал таза бөлінбегенде пайда болады. Дроссиядан өзгеше, бұрлер негізінен кесудің ену нүктесіндегі кесу жылдамдығы мен лазерлік қуат арасындағы тепе-теңдіксіздіктен туындайды. Халденнің техникалық талдауына сәйкес, тым баяу кесу артық қыздыруды, ал жылдамдықты реттеуге сәйкес келмейтін жоғары қуат қабырғаның бетінің тегіс емес болуына әкеледі.

Тиімді бұрларды алу әдістеріне механикалық ұнтақтау, домалау немесе тербелмелі өңдеу жатады. Алайда, мәселені шешуден гөрі, алдын алу әрқашан тиімдірек. Кесу параметрлеріңізді тиімдестіру, сәулелік осьтердің дұрыс туралауын қамтамасыз ету және оптикалық бөлшектерді таза ұстау бастапқы кезден бұрлардың пайда болуын минималдандырады.

Парақты болатта Жылу Әсер Ету Аймақтарын Басқару

Әрбір лазерлік кесу кесуден кейінгі аймаққа (HAZ) жылу әсер ететін аймақты жасайды. Бұл аймақта болаттың термиялық әсерге ұшырауы нәтижесінде микроскопиялық құрылымы өзгереді. Жаппа болатта HAZ әдетте тар болады, бірақ дұрыс емес параметрлер оны әлдеқайда кеңейтуі мүмкін, бұл кейінгі иілу операциялары кезінде бояудың өзгеруі, қаттылықтың өзгеруі және сынғыштық сияқты мәселелерге әкелуі мүмкін.

Бөлшектерді өңдеуден кейін өңдеу қажет болған кезде HAZ мәселесі ерекше көрінеді. Лазерлік кесудің шетіне жақын анодталған беттер жылу тым алыс таралған жағдайда бояуының өзгеруі мүмкін. Иілуге арналған бөлшектер кесу сызығы бойынша сынады, егер HAZ әлсіз аймақ жасаса. Осындай келесі әсерлерді түсіну сезімтал қолданулар үшін HAZ-ды минимизациялауға көмектеседі.

HAZ-ды кеңейтетін факторлар:

- Лазерлік қуаттың артық болуы: Көбірек энергия - материалға тарамайтын көбірек жылу дегенді білдіреді

- Баяу кесу жылдамдығы: Ұзақ уақытқа созылған әсер кесу аймағынан тыс жылудың одан әрі таралуына мүмкіндік береді

- Фокустық орынның дұрыс болмауы: Фокусталмаған сәуле энергияны үлкен аймаққа таратады, жылу кірісін арттырады

- Көмекші газ ағыны жеткіліксіз: Жеткіліксіз салқындату жылу жиналып, таралуына әкеледі

Сызықтар және бет сапасына қатысты мәселелер:

Сызықтар — кесілген беттің тігінен төмен өтетін көрінетін сызықтар. Кейбір сызықтар қалыпты және болудан құтылуға болмайды, бірақ аса көп немесе тұрақсыз сызықтар процестің тұрақсыздығын көрсетеді. Себептеріне газ қысымының тербелуі, лазерлік қуаттың тұрақсыз берілуі немесе кесу басының механикалық тербелісі жатады.

Күйік белгілері — шағылдыратын немесе қапталған материалдарда жиі кездесетін беттік ақаулар. Олар кесу аймағындағы артық жылудың салдарынан пайда болады. Лазерлік қуатты төмендету, кесу жылдамдығын арттыру және көмекші газ ретінде азотты қолдану дисколорацияға әкелетін жылу әсерін азайтуға көмектеседі.

Ақаулардың түрлері, себептері және түзету шаралары: Ақауларды жою бойынша тізім

- Төменгі жиекте шлак пайда болуы: Мүмкін себептері — өте жоғары кесу жылдамдығы, төмен газ қысымы немесе фокустау қатесі. Түзету шаралары: жылдамдықты төмендету, газ қысымын арттыру, фокус орнын төмен қарай реттеу, оптикалық компоненттерді тазалау.

- Жоғарғы шетінде бүрлер: Бұл, әдетте, кесу жылдамдығының төмендігі, лазерлік қуаттың артық болуы немесе сәуленің фокусының нашар болуынан туындайды. Түзету шаралары: жылдамдықты арттырыңыз, қуатты азайтыңыз, фокустаудың дұрыстығын тексеріңіз, материалдың мықтап бекітілгеніне көз жеткізіңіз.

- Аса көп штрихтар: Бұл, әдетте, газ қысымының тербелісі, лазерлік қуаттың тұрақсыздығы немесе механикалық тербелістерден туындайды. Түзету шаралары: газ қорының тұрақтылығын тексеріңіз, лазер көзінің жұмысын тексеріңіз, механикалық бөлшектерді бекітіңіз.

- Кең жылу әсер ету аймағы: Бұл, әдетте, жоғары қуат, баяу жылдамдық немесе фокуссыз сәуледен туындайды. Түзету шаралары: қуатты азайтыңыз, жылдамдықты арттырыңыз, фокус орнын оптимизациялаңыз, газбен салқындатудың жеткілікті екеніне көз жеткізіңіз.

- Күйік белгілері немесе боялудың өзгеруі: Бұл, әдетте, артық жылу немесе оттегі реакциясынан туындайды. Түзету шаралары: көміртегі газына ауысыңыз, қуатты азайтыңыз, жылдамдықты арттырыңыз, газ ағынының дұрыстығын тексеріңіз.

- Толық емес кесулер: Бұл, әдетте, қуаттың жетіспеушілігі, жылдамдықтың артық болуы немесе оптикалық бөлшектердің ластануынан туындайды. Түзету шаралары: қуатты арттырыңыз, жылдамдықты азайтыңыз, линзалар мен айналарды тазалаңыз, материал қалыңдығының дұрыстығын тексеріңіз.

Есте сақтаңыз, бір уақытта бір параметрді өзгерткенде ақауларды жою ең тиімді болады. Бірнеше айнымалыны бір мезгілде реттеу қайсыбір өзгерістің проблеманы шешкенін анықтауды мүмкін емес етеді. Материал мен қалыңдықтың әр түрі үшін сәтті параметрлер комбинацияларын технологиялық матрицаға тіркеңіз, оның көмегімен командаңыз тұрақты түрде шолу жасай алады.

Сіздің құрал-жабдығыңызда осындай ақауларды болдырмау стратегиялары бар, келесі қадам — болаттың әртүрлі қалыңдығы мен калибрлік сипаттамалары үшін кесу параметрлерін қалай оптимизациялау керектігін түсіну.

Әртүрлі болат қалыңдығы үшін кесу параметрлері

Сіз ақауларды анықтадыңыз және олардың себептерін түсіндіңіз. Енді әрбір оператордың кездесетін практикалық сұрақ туындайды: нақты материал үшін шынымен қандай қуат, жылдамдық және фокустау параметрлерін қолдану керек? Параметрлерге арналған нұсқаулар өнеркәсіп саласында таң қалдыратындай дәрежеде жеткіліксіз болғандықтан, осы жерде көптеген өңдеушілер қиындыққа тап болады.

Лазерлік қуат, кесу жылдамдығы және материал қалыңдығы арасындағы байланыс негізгі принциптерді түсінген соң болжанатын үлгілерге бағынады. Raymond Laser-дің толық жылдамдық кестелері қуат пен қалыңдық мүмкіндігі арасында тікелей байланыс бар екенін көрсетеді. Қуат артқан сайын максималды кесу қалыңдығы да артады. Дегенмен, сіз осы айнымалыларды қалай тепе-теңдікке келтіретініңізге байланысты сіздің кесу жылдамдығыңыз әлдеқайда өзгереді.

Таза кесуге арналған қуат пен жылдамдық арасындағы байланыс

Лазерлік кесуді пісіру сияқты ойлаңыз. Тым көп жылу тым тез тамақты күйдіреді. Тым аз жылу дұрыс пісірудің болмауын білдіреді. Сол өзі лазерлік металл кесу қондырғысы парақтық болатты өңдеген кезде қолданылады. Энергия енгізуі мен материалды алу мүмкіндігі идеалды сәйкес келетін тиімді нүктені табу – таза, шлактан таза шеттер алу кілті болып табылады.

Негізгі ереже мынадай: жұқа материалдар жоғары жылдамдықты және төмен қуатты қажет етеді, ал қалың материалдар баяу жылдамдық пен жоғары қуатты талап етеді. Бірақ бұл арақатынас сызықтық емес. GYC Laser-дің техникалық құжаттамасына сәйкес, 3000 Вт шыныққан лазер 1 мм көміртегілі болатты минутына 28-35 метр жылдамдықпен кесе алады, ал 20 мм көміртегілі болатты өңдеуде осындай құрылғының жылдамдығы минутына 0,5 метрге дейін төмендейді.

Негізгі жылдамдық-қуат арақатынастары:

- Жұқа болат (3 мм-ден аспаған): Максималды жылдамдыққа қол жеткізуге болады; тесіп кетуді және ГБА-ның артық болуын болдырмау үшін қуатты төмендетіңіз

- Орташа қалыңдықтағы болат (3-10 мм): Жылдамдық пен қуатты теңестіріңіз; бұл ауқым параметрлерді реттеу бойынша ең икемді мүмкіндікті ұсынады

- Қалың болат (10 мм-ден аса): Жылдамдық шектеуші факторға айналады; әдетте максималды қуат қажет болады

Жылдамдықты тым жоғары деңгейге дейін көтергенде не болады? Лазер материал арқылы толық балқып өту үшін жеткілікті тұру уақытына ие болмайды, нәтижесінде қиықтар толық емес болады немесе төменгі жиегінде артық шлак пайда болады. Жылдамдықты тым төмен етсеңіз, ыстық әсер ету аймағы үлкен болып шығады, күйік пайда болуы мүмкін және өндіріс уақыты зиянға ұштасады.

Күнделікті пайдаланылатын металл кесетін машиналар үшін жиі қолданылатын қалыңдық өлшемдеріне негізгі параметрлерді орнату шешім қабылдауды жеңілдетеді. Төмендегі кестеде саланың стандартты талаптарына сәйкес талап етілетін лазер конфигурациялары негізінде бастапқы нүктелер келтірілген:

| Калибр нөмірі | Епіншілік (мм) | Қалыңдық (дюйм) | Ұсынылатын қуат | Типтік жылдамдық (м/мин) |

|---|---|---|---|---|

| 22 калибр | 0.76 | 0.030 | 1000-1500 Вт | 25-35 |

| 20 калибр | 0.91 | 0.036 | 1000-1500 Вт | 20-30 |

| 18 калибр | 1.27 | 0.050 | 1500-2000 Вт | 15-25 |

| 16 гейдж | 1.52 | 0.060 | 1500-2000 Вт | 12-20 |

| 14 калибрлі болат қалыңдығы | 1.98 | 0.078 | 2000-3000 Вт | 8-15 |

| 12 калибр | 2.66 | 0.105 | 2000-3000 Вт | 6-12 |

| 11 калибрлі болат қалыңдығы | 3.04 | 0.120 | 3000-4000 Вт | 5-10 |

| 10 калибр | 3.43 | 0.135 | 3000-4000 Вт | 4-8 |

| 7 калибр | 4.55 | 0.179 | 4000-6000 Вт | 3-6 |

| 3 калибр | 6.07 | 0.239 | 6000-8000 Вт | 2-4 |

Бұл жұқа металл өлшемінің кестесі бастапқы анықтама ретінде қызмет етеді, бірақ нақты машинаңызға, болат маркасына және көмекші газға сәйкес түзетулер енгізу қажет. Оттегімен көмектесетін көміртегілі болат үшін жылдамдық осы мәндерден 20-30% жоғары болады, ал азотпен ылғалсыздалған болат үшін осы диапазонның төменгі шегіне сәйкес жылдамдық қажет болуы мүмкін.

Фокус жағдайын оптимизациялау әдістері

Егер қуат пен жылдамдық кесу процесіңіздің қозғалтқышы болса, фокус жағдайы — басқару дөңгелегі. Лазер сәулесінің фокальды нүктесі материал бетіне қатысты қай жерде орналасқанын реттеу кесудің сипаттамаларын кардиналды түрде өзгертеді. FINCM Future-дің фокус нұсқауы фокус жағдайы лазерлік энергияның пластина қалыңдығы бойынша қалай таралатынын анықтайды және осылайша кесу енін, жылу таралуын, шлакты шығаруды және жалпы кесу сапасын әсер етеді.

Фокус жағдайының нұсқаларын түсіну:

- Нөлдік фокус (бетінде): Фокус нүктесі материал бетінің дәл ортасында орналасқан. Кішкентай лазерлік дақ жоғары дәлдіктегі кесуді, тегіс шеттерді және жылдам кесу жылдамдығын қамтамасыз ететін жұқа көміртегілі болат парақтар үшін ең жақсы.

- Оң фокустау (беттен жоғары): Фокус нүктесі материалдан жоғары орналасқан. Оттегімен кесу кезінде орташа қалыңдықтағы көміртегілі болат үшін кеңінен қолданылады, энергия бетке жақын жинақталып, жарқын, таза және өте тік кесілулер алынады.

- Теріс фокустау (беттен төмен): Фокус нүктесі материал ішінде орналасқан. Қалың көміртегілі болат пластиналар үшін идеалды, тереңірек өтуге және тез балқуға мүмкіндік береді. Бұл әдіс дәстүрлі оң фокустау әдістерімен салыстырғанда кесу жылдамдығын 40-100% арттыруы мүмкін.

Күрделі болып көрінеді ме? Мұның практикалық қолданысы: жаппа металл парағының калибрлі диаграммасынан калибр өлшемдерін кескенде, 3 мм-ден аспайтын қалыңдықтар үшін фокус жағдайын нөлге тең етіп бастаңыз. 14 калибрлі болат қалыңдығы мен орташа диапазондағы материалдар үшін сәл оң фокус реттеулерін сынаңыз. Ал 11 калибрлі болат қалыңдығынан асатын ауырлау пластиналарға көшкенде өндірістік жылдамдықты сақтау үшін теріс фокус қолдану барынша тиімді бола бастайды.

Фокус реттеуінің ең жақсы тәжірибелері:

Дұрыс фокустау дәлдігі жүйелі түрде тексеруді талап етеді. Жұмыс бетіне сәл бұрышталған сызықты кесіп өту арқылы рампа сынамасын жүргізіңіз. Кесілген жер ең тар және ең таза болып шыққан нүкте сол материал мен қалыңдық комбинациясы үшін оптималды фокус орнын көрсетеді.

Әртүрлі калибрлі өлшемдер бойынша тұрақты нәтижелерге ұмтылатын өндірушілер үшін қуат пен жылдамдық параметрлерімен қатар фокустау баптауларыңызды тіркеңіз. Бұл тапсырыстар арасында ауысқан кезде сынап көруді қажет етпейтін толық анықтама жасайды. Дұрыс фокус орны, қажетті қуат деңгейлері мен оптималды кесу жылдамдықтарының үйлесімі сенімді, жоғары сапалы лазерлік кесу операцияларының негізін құрайды.

Түрлі болат қалыңдықтары үшін кесу параметрлеріңіз оптималды болған кезде, жоба талаптары немесе бюджет шектеулері туындаған кезде лазерлік кесудің басқа технологиялармен салыстырғанда қалай салыстыратынын түсіну маңызды.

Лазерлік кесу мен басқа болат кесу әдістері

Сіз лазерлі кесу параметрлерін меңгердіңіз, бірақ мына сұраққа жауап іздеу қажет: лазер әрқашан сіздің жобаңыз үшін дұрыс таңдау бола ма? Шынайы жауап — жоқ. Лазерлік технология жұқа болат парақтар үшін ешқандай дәлдікті басып озбайтын дәлдікті қамтамасыз етсе де, материалдың қалыңдығына, өндіріс көлеміне және сапа талаптарына байланысты басқа металл кесу машиналарының технологиялары кейде одан да жақсы пайда әкелуі мүмкін.

Плазма, су қысымы немесе механикалық гильотина кесуіне қарағанда лазерді қашан таңдау керектігін түсіну айналым шығындарынан мыңдаған сомды үнемдеуге және жобаларға нақтырақ баға беруге көмектеседі. Wurth Machinery-дің толық тестіне сәйкес, көптеген сәтті цехтар соңында көбірек жұмыс ауқымын қамтамасыз ету үшін бірнеше кесу технологияларын қолданады. Әр әдістің қай жерде жақсы жұмыс істейтінін қарастырайық.

Жұқа болат парақтар жобалары үшін лазер мен плазманың салыстыруы

Лазерлік және плазмалық кесудің қайсысы жақсы екендігі көбінесе материалдың қалыңдығына байланысты. 6 мм-ден аспайтын болат парақтар үшін лазерлік кесу басымдыққа ие. Ал қалыңдау пластиналармен жұмыс істеген кезде плазмалық кесу тиімдірек болып табылады.

Плазмалық кесу өткізгіш металдарды балқыту және программаланған жол бойынша ұсақтау үшін электр доғасы мен қысылған газды қолданады. Плазмалық доғаның температурасы 24 980 °C-ға дейін жетеді, материалды бағдарламаланған траектория бойынша лездей балқытады. StarLab CNC-нің 2025 жылғы нұсқаулығына сәйкес, жоғары қуатты плазмалық жүйе орташа көміртегілі болаттың 12 мм қалыңдығын минутына 254 см/мин жылдамдықпен кese алады, бұл орташа және қалың металл пластиналары үшін ең жылдам нұсқаны білдіреді.

Лазерлік кесудің артықшылықтары:

- Дәлдік талаптары: Лазерлік кесу ±0,05 мм дәлдікті қамтамасыз етеді, ал плазмалық кесу ±0,38–0,51 мм

- Шетінің сапасы: Жеңіл өңделген беттер көбінесе қосымша өңдеуді қажет етпейді

- Күрделі геометриялар: Плазмалық кесу мүмкін емес күрделі үлгілер, кішкентай тесіктер және нақты детальдар

- Жұқа материалдар: 6 мм-ден аспайтын парақтарды лазерлік технологиямен кесу тезірек және таза болып шығады

Плазмалық кесудің артықшылықтары:

- Жуан материалдар: Плазмамен кесу 1/2"-ден 2"+ дейінгі болат пластиналарды айтарлықтай тез кеседі

- Бастапқы инвестиция: Толық өнеркәсіптік лазерлік кесу машинасы салыстырмалы плазмалық жүйелерге қарағанда айтарлықтай қымбат тұрады

- Қызмет көрсету құны: Тұтынатын материалдарға кететін шығындар төмен және қарапайым техникалық қызмет көрсету талаптары

- Басқышты кесу: Құрылымдық болатта дәнекерлеу дайындау бойынша ерекше мүмкіндіктер

Баға айырмашылығы назар аудартады. StarLab CNC-тің шығындарды талдауы бойынша, толық плазмалық жүйе шамамен 90 000 доллар, ал ұқсас өлшемдегі су қыспа жүйесі шамамен 195 000 доллар тұрады. Салыстырмалы кесу үстелінің өлшемдері бар лазерлік жүйелер екеуінен де асып түсуі мүмкін, бірақ талшықты лазер технологиясы жетілген сайын осы айырма азая бастады.

Қашау немесе су қыспамен кесу неге тиімдірек

Су қыспамен кесу бағдарламаланған жол бойынша материалды ысқылатын абразивті бөлшектер қосылған жоғары қысымды су қолданады. 90 000 PSI дейінгі қысымда жұмыс істейтін су қыспа жүйелері жылу туындатпай-ақ кез келген материалды кесе алады. Бұл суық кесу процесі деформацияның болмауын, қатаймайтындығын және жылу әсерінен зоналардың пайда болмауын білдіреді.

Неліктен лазерге қарағанда су қыспағын таңдайсыз? Жауап жылуға сезімталдықта. Дәлме-дәл иілу немесе mig пен tig дәнекерлеуді салыстырғандағыдай біріктіру операциялары сияқты маңызды кейінгі өңдеуден өтетін бөлшектерді кескен кезде, жылулық деформацияны болдырмау ең маңызды мәселе болып табылады. Су қыспағы осы мүмкіндікті ұсынады, бірақ кесу жылдамдығы төмен болады.

Таза түзу кесулер үшін механикалық гильотиналау — басқа да альтернатива болып табылады. Тікбұрышты пішіндер мен жолақтардың үлкен көлемдегі өндірісі үшін гильотиналау — ең экономикалық металл кесу станогының нұсқасы болып қала береді. Геометрия рұқсат еткен жағдайда пішінделген болатты өңдеу үшін өлшемдік қалып немесе гидравликалық гильотиналау кез-келген жылу әдісіне қарағанда тезірек болады. Ал айырбастаудың қандай? Сіз түзу сызықтар мен негізгі пішіндермен шектелесіз.

Wurth Machinery-нің нарықтық талдауына сәйкес, гидроабразивті кесу нарығы тез өсуде және 2034 жылға дейін 2,39 миллиардтан астам болады. Бұл өсу аэрокосмостық, медициналық және дәл өндірістегі қыздырусыз кесуге деген сұраныстың артуын білдіреді.

| Технология түрі | Дәлдік деңгейі | Пайыздар диапазоны | Қыр сапасы | Эксплуатационные траты | Ең жақсы қолданулар |

|---|---|---|---|---|---|

| Лазерлік кесу | ±0,002" (ерекше) | 1" дейін (0,25" астында оптималды) | Жақсы парасатталған, соңғы өңдеу аз қажет | Орташа (талшық) - Жоғары (CO2) | Жұқа парақтар, күрделі дизайндар, дәл элементтер |

| Плазмалық кесу | ±0.015-0.020" | 0,018" -ден 2"+ (тиімдісі 1/2"+) | HD плазменің өңдеуі жақсы, бірақ соңғы өңдеу қажет болуы мүмкін | Төмен | Құрылымдық болат, ауыр жабдықтар, қалың пластиналар |

| Су жеткізушісі арқылы қияу | ±0.003-0.005" | 12"-ге дейін (кез келген материал) | Жақсы, жылулық деформация жоқ | Жоғары (абразивтің шығыны) | Жылуға сезімтал бөлшектер, әртүрлі материалдар, аэрокосмостық |

| Механикалық қайшылау | ±0.005-0.010" | 1/2" дейін (типік) | Жұқа материалда таза, бірақ шеттері деформациялануы мүмкін | Өте төмен | Түзі сызықтар, тіктөртбұрышты қиықтар, жоғары көлем |

Дұрыс технологиялық шешім қабылдау:

Сіздің цехыңызға қай технология сәйкес келетінін бағалай отырып, мына факторларды ескеріңіз:

- Қалыпты материал қалыңдығы: Жұмысыңыздың 80%-ы 1/4" астындағы парақты болаттан тұратын болса, лазерлік кесу ең жақсы нәтиже береді. Ауыр пластиналармен жұмыс істеушілерге плазмалық кесу тиімдірек.

- Дәлдік талаптары: Қатаң допусстар немесе күрделі геометрия талап ететін бөлшектер лазерлік немесе су қыспағы мүмкіндіктерін қажет етеді.

- Әрі қарай өңдеу қажеттілігі: TIG немесе MIG пайдаланып дәнекерлеу сияқты кейінгі операциялар оттегісіз шеттерді талап еткенде, азот көмегімен лазерлік немесе су қыспағымен кесу қажылмау уақытын жояды.

- Өндіріс көлемі: Жоғары көлемді қарапайым пішіндер лазермен қиған кезде арнайы қайшыларды қолдануды оправдациялайды.

- Стекло мозаика тилелерінен қорыққа дейін, GGL әрбір дизайн темасына сай еуропа таңдауларын қамтиды. Сталимен бірге басқа да металл емес материалдармен жұмыс істейтін цехтар су қысымының материалға тәуелсіздігінен пайда көреді.

Шындығында, өсетін көптеген дайындау цехтары соңында бірнеше технологияларды қабылдайды. Плазма мен лазер жиі жақсы жұп болып табылады, жұқа дәлме-дәл жұмыстардан бастап ауыр құрылымдық болатқа дейінгі ауқымды қамтиды. Су қысымын қосу сіздің мүмкіндіктеріңізді жылулық әсерлерсіз түрде шынымен қандай да бір материалға дейін кеңейтеді. Бұл қосымша қарым-қатынастарды түсіну бизнесіңізбен бірге өсетін жабдықтарға инвестиция жасауды жоспарлауға көмектеседі.

Лазерлі қию альтернативті технологиялармен салыстырғанда қалай болатынын түсінгеніңізге орай, лазерлі қию жобаларыңыз бастапқы кезден сәтті болуын қамтамасыз ететін жобалау нұсқаулары мен материалдар дайындау талаптарын қарастырайық.

Жобалау нұсқаулары мен материал дайындау талаптары

Сіз лазер түрін таңдадыңыз, кесу параметрлерін оптимизацияладыңыз және әртүрлі болат маркаларының қалай әрекет ететінін түсіндіңіз. Бірақ мүмкүшілік операцияларды кәсіби саңылаудан бөлетін нәрсе - лазер жұмыс істемес бұрын дұрыс дизайн мен материалдарды дайындау. Лазерлік саңылау құрылғысы қаншалықты жақсы болса да, дұрыс емес дизайн шешімдері немесе жеткіліксіз материал дайындығы оның нәтижесін бүліп жібереді.

Шындық па? Көбінесе кесу ақаулары мен өндірістегі кешіктер жоғарғы деңгейдегі мәселелерге байланысты. Xometry-дің дизайн нұсқаулығына сәйкес, әрбір кесудің бүтіндігін қамтамасыз ету үшін минималды элементаралық қашықтықтарды сақтау қажет. Бұл нұсқауларды елемесеңіз, бірінші рет дұрыс болуы керек бөлшектерді қайта өңдеуге сағаттарыңызды жұмсайсыз.

Лазерлі болат бөлшектерді кесу үшін дизайн ережелері

Сіз CAD бағдарламасында әдемі бөлшек жобалағаныңызды, бірақ оны деформацияланбастан немесе артық қалдықсыз өндіру мүмкін емес екенін білесіз. Бұл жағдай түзетін металл кесу машинасы материалмен қалай әрекеттесетінінің физикалық шындығын дизайнерлер елемегенде жиі кездеседі. Лазер сәулесінің шектеулі ені (kerf) бар, жылу кесу аймағынан тыс таралады, ал жұқа элементтер өңдеу кезінде бүлінуі немесе жырылуы мүмкін.

Минималды элементтер бойынша нұсқаулық:

Әрбір металл парақта элементтердің құрылымдық беріктігін бұзбай орналасуының практикалық шектеулері бар. Xometry-дің техникалық сипаттамаларына сәйкес, лазерлік кесу арқылы сенімді нәтиже алу үшін мыналар маңызды минимумдар:

- Тесіктен шетке дейінгі минималды арақашықтық: 2× материал қалыңдығы (MT) немесе 0,125", қайсысы кіші болса. Тесіктерді одан да жақынырақ орналастыру, әсіресе бөлшек кейін пішінделгенде, жырылу немесе деформациялану қаупін туғызады.

- Тесіктен тесікке дейінгі минималды арақашықтық: 6× MT немесе 0,125", қайсысы кіші болса. Тым жақын орналасу термиялық кернеу астында элементтер арасындағы әлсіз көпірлердің пайда болуына әкеледі.

- Ең аз босату кесілістері: екі мәннің үлкені — 0,010" немесе 1× MT. Босату ойықтары кейінгі бүгу операциялары кезінде бұрыштардағы материалдың жырылып кетуін болдырмауға арналған.

- Бұрыштардағы минималды радиус: екі мәннің кішісі — 0,5× MT немесе 0,125". Қатты ішкі бұрыштар кернеуді шоғырландырады және трещинаның пайда болу қаупін арттырады.

- Табаның ең кіші қалыңдығы: екі мәннің үлкені — 0,063" немесе 1× MT. Табалар кесу кезінде бөлшектерді орынында ұстайды; тым жұқа болса, олар уақытынан бұрын сынады.

- Ең кіші саңылау қалыңдығы: екі мәннің үлкені — 0,040" немесе 1× MT. Ыстық кеңею салдарымен кесу кезінде тар саңылаулар жабылуы мүмкін.

Тиісті бөлшектер үшін табаның орналасуы:

Бір металдық пластинасынан бірнеше бөлшек кесіп алу кезінде табаларды орналастыру маңызды рөл атқарады. Табалар — бұл кесу аяқталғанша бөлшектерді орынында ұстап тұратын материалдың кішкентай көпірлері. Табаларды дұрыс орналастырмау кесу процесінің ортасында бөлшектердің ығысуына әкеп соғады және қозғалыстағы бөлшекті де, оның айналасындағы бар нәрсені де жояды.

Бөлшектерді орналастыруды жасау үдерісін «Tetris» ойынына теңестіруге болады, MakerVerse-тің DFM құжаттамасына сәйкес мақсат - әртүрлі бөлшектерді бір параққа ең тиімді түрде орналастыру. Материалды үнемдеудің басында, оптималды орналастыру өңдеу уақыты мен энергияны да азайтады. Орналастыру кезінде потенциалды жинақтау мен операциялар тізбегін қозғалысты және басқаруды минималдандыру үшін ескеріңіз.

Табаларды стратегиялық орналастырыңыз:

- Қисықтарға қарағанда түзу жиектерге табаларды орнатыңыз, осылайша оларды алу оңай болады

- Айналуды болдырмау үшін бөлшек үшін кем дегенде екі табаны пайдаланыңыз

- Тепе-теңдікпен қолдау алуды қамтамасыз ету үшін табаларды периметр бойынша тең қашықтықта орналастырыңыз

- Жоюдан кейін маңызды өлшемдер талап етілетін орындарға табаларды орналастырудан аулақ болыңыз

Мәтін және Арнайы Ерекшеліктер:

Дизайнға мәтін қосуды ойлап отырсыз ба? Лазерге файлдарды жібермес бұрын мәтінді «жарылыс» немесе контурға түрлендіріңіз. Xometry-дің файлдарды дайындау нұсқаулығына сәйкес, экранда белсенді мәтін көрінетін болса да, ол нақты кесуге арналып контурланбауы мүмкін. Сонымен қатар, D, O, P және Q сияқты тұйық циклды таңбалардың ортасынан бөліктердің түсіп қалуын болдырмау үшін шаблон тәрізді көпірлер қажет.

Слоттар мен тесіктер үшін керф қалыңдығына сәйкес келсе де, нақты болжанған еніне сай жобалаңыз. Тесік пішінді шұңқырдан туындайтын кемшілікті түзету үшін слоттардың кем дегенде бір шетіне "лоолипоп" домаланған бұрыштарды қосу пайдалы.

Материалды Дайындау Əдістемелік Нұсқаулары

Сіздің жобаңыз мүлтіксіз. Енді мынадай сұрақ туындайды: сіздің материал қиғышқа дайын ба? Бетінің күйі, жазықтығы мен тазалығы тікелей кесу сапасына, шетінің өңделуіне және тіпті жабдықтың қызмет ету мерзіміне әсер етеді. Дайындық кезеңдерін өткізбесеңіз, параметрлерді реттеу ештеңе шешпейтін мәселелер туындайды.

Бетін дайындау тізімі:

- Татты алу: Беттік тат лазер сәулесін шашыратып, кесудің тиімділігін төмендетеді және шеттердің біркелкі болмауына әкеледі. Материалды жүктеудің алдында таттанған аймақтарды сым щетка, құм соққы немесе химиялық әдіспен өңдеңіз.

- Май мен ластануды алу: Кесу майлары, бас бармақ іздері және қорғау қабаттары лазердің сіңіруіне кедергі жасауы немесе қауіпті түтіндерді пайда етуі мүмкін. Алюминий және болат беттерді сәйкес еріткіштермен тазалаңыз.

- Милл шкаласын бағалау: Қыздырып илемделген болатта ауыр миллик оксиді лазердің сіңіруіне әсер етеді. Жеңіл оксид жарамды болуы мүмкін; ал ауыр оксидті өңдеу нәтижесін жақсарту үшін ұнтақтау немесе әктен тазарту қажет болуы мүмкін.

- Қорғауыш пленкамен жұмыс істеу: Кейбір материалдар қорғауыш пластик фильммен жеткізіледі. Оны кесудің барысында қалдырып кесу (технологиялық күрделілікті қосады) немесе алу (бетін қолдану іздеріне ашады) қайсысын таңдау керек.

Жазықтық талаптары:

Лазерлік кесуге материал жазық болуы тиіс. Кесу басы мен өңделетін бет арасындағы фокусталу қашықтығы әдетте миллиметрдің бөлшектерімен өлшенеді. Бұралған, доғалатылған немесе толқынды материал бұл маңызды өлшемді бұзады, осылайша кесудің біркелкісіз болуына, артық шлак пайда болуына немесе тіпті басының соғылуына әкеледі.

Сәйкес MakerVerse-тің ең жақсы практика нұсқауы , кесу геометриясын парақ қалыңдығынан кем дегенде екі есе аралықта орналастыру өңдеу кезіндегі деформациядан құтылуда көмектеседі. Бірақ жазық материалдан бастау да соншалықты маңызды. Түскен шикізатты бұрмалануға тексеріңіз және механикалық түрде жазықтандырыңыз немесе рұқсат етілетін допусстардан асатын парақтарды қабылдамаңыз.

Пластиналармен жұмыс істейтін дүкендер үшін тегістеу машинасына инвестиция салу қалдықтарды азайтуға және кесу сапасын жақсартуға мүмкіндік береді. Көздің қабылдайтын дәрежесінде болатын кішігірім толқындылық тіпті үлкен кесу жиектерінде фокус өзгерістерінің пайда болуына әкелуі мүмкін.

Стандарттық қалыңдықты таңдау:

Стандартты материал қалыңдықтарын ескере отырып жобалау материалдарды іздеудің кешігуін болдырмауға және шығындарды төмендетуге мүмкіндік береді. Xometry-дің материалдар бойынша нұсқаулығына сәйкес, қаңылтыр металдан кесу экономикалық және тез дайындалатын бөлшектерді шығару үшін материалдардың стандарттық өлшемдеріне байланысты. Егер сіздің жобаңыздағы қалыңдық стандарттық қалыңдық диапазонына енетін болса, жасаушылар осы жоба үшін стандарттық қалыңдықты таңдайды.

Стандартты емес қалыңдықтарды көрсету материалдарды іздеудің кешігуіне және қымбат бағаға әкеледі. Қолданылуыңызға байланысты нақты қалыңдық қажет болмаса, стандартты қаңылтыр метал қалыңдықтары кестесінде көрсетілген жиі қолданылатын өлшемдерге сәйкес жобалаңыз.

DFM артықшылығы:

Жарамды өндірістің дұрыс жобалауы (DFM) жақсы жобаларды үздік бөлшектерге айналдырады. Инженерлер жобалау кезеңінде өндірушілермен тиімді әрі қымбатқа түсетін қайта жұмыстарға немесе қалдықтарға айналмас бұрын өндірістің мүмкіндігі мәселелерін анықтайды. Бұл бірлескен жұмыс ерекшеліктердің орналасуынан бастап материалды таңдау және процесті реттеу сияқты барлық мәселелерді шешеді.

Дәлдік пен сапаның тұрақтылығы маңызды болып табылатын автомобиль қолданбалары үшін толық DFM қолдау ерекше пайдалы. Өндірушілермен, мысалы Shaoyi (Ningbo) Metal Technology ұсынатын 12 сағат ішінде сұраныс беру уақытымен жұмыс істеу сериялық өндіріске кіріспес бұрын лазерлік кесудің жобаларын тиімді қылуға көмектеседі. Олардың тәсілі DFM сараптамасын IATF 16949 сертификатталған сапа жүйелерімен ұштастырады, соның арқасында шасси, ілмегі, құрылымдық бөлшектер бірінші прототиптен бастап массалық өндіріске дейін автомобиль өнеркәсібінің стандарттарына сай келеді.

Бастапқы DFM тексеруіне салған инвестициялар материалдардың кетуін азайту, өндіріс циклдерін жылдамдату және бөлшектердің алғашқы рет дұрыс орнатылуы арқылы тиімділігін дәлелдейді. Сіз қарапайым доңғалақтар мен күрделі жинақтарды кескенде де, осы жобалау нұсқаулары мен дайындау талаптарын сақтау лазерлік кесудің сәтті жүргізілуіне негіз болады.

Сіздің жобаларыңыз оптимизацияланған және материалдар дұрыс дайындалған кезде, әртүрлі салалардың лазерлік кесілген қаңыл болатты өздерінің нақты өндірістік қолданыстары үшін қалай пайдаланатынын қарастырайық.

Лазерлік кесілген қаңыл болаттың өнеркәсіптік қолданыстары

Сіз лазерлі кесуді жобалау және материалдар дайындау тәсілін түсіндіңізге орай, бұл технология әртүрлі салалардағы нақты өндірістік қолданыстар арқылы өз маңызын айқындайды. Сіздің жүргізетін автомобильіңізден бастап, жұмыс істейтін ғимаратыңызға дейін лазерлі кесілген созылған болат бөлшектер барлық жерде кездеседі. Әрбір сала осы технологияны өзіне қажет параметрлерді, материалдық таңдаулар мен өңдеу процестерін пайдалана отырып, өз ерекшеліктеріне сай ретте қолданады.

Сәйкес Accurl компаниясының толық қолдану нұсқаулығы лазерлі кесу технологиясы зертханалық әшекей бұйымдардан бастап әуежай және автомобиль өнеркәсібі саласындағы маңызды компоненттерді шығаруға дейінгі әртүрлі салаларда дәлдігі мен көптеген қолданыс мүмкіндіктері арқылы түрленіске ұшыратты. Нержавеющий болат, көміртегілі болат және арнайы құймалармен жұмыс жасай алу қазіргі заманның болат өңдеу операциялары үшін лазерлі кесудің маңызын тигізбейтін элементке айналдырады.

Автокөлік және көлікті пайдалану аясы

Автомобиль өнеркәсібі лазерлік кесілген табақты болаттың ең ірі тұтынушыларының бірі болып табылады. Неліктен? Өйткені көліктерге дәлме-дәл жиналатын, қатаң қауіпсіздік пен жұмыс сапасына сай келетін мыңдаған дәлдетілген бөлшектер қажет. Дәстүрлі механикалық кесу әдістері тез тозуға әкеледі, ал биік беріктіктегі болатты тегістеу кезінде матрицалау біртіндеп кесу сапасын төмендетеді.

Лазерлік кесу бұл мәселелерді шешіп қана қоймайды, сонымен қатар дәстүрлі әдістермен мүмкін емес дизайн икемділігін қамтамасыз етеді. Бұл технология ұзақ уақыт бойы үздіксіз жұмыс істейді және өндірісті дайындау уақытын әлдеқайда қысқартады. Графикалық үлгілерді CNC жүйелеріне тікелей енгізу арқылы болат бөлшектерді әртүрлі көптеген қалыптарды жасамай-ақ оңай кесуге болады.

Кең тараған автомобильдегі болат өңдеу қолданыстары:

- Кузов панельдері мен рама бөлшектері: Суытылған болат, жоғары беріктіктегі болат немесе цинкпен капталған болаттан жасалған есіктер, шатыр панельдері, тежегіш қақпақтары және конструкциялық элементтер

- Шасси құрылымдары: Әртүрлі шасси компоненттерін қолдауға және қосуға арналған, әртүрлі көлік модельдеріне сәйкес бапталған көптеген құбырлар мен түтіктер

- Жабдықтау бөлшектері: Дәл сәйкестендіруді және тұрақты сапаны талап ететін тіреулер, орнату пластиналары мен бақылау иіні компоненттері

- Шығару жүйесінің бөлшектері: Шығаратын газдардың өнімділігі мен қауіпсіздігін қамтамасыз ету үшін дәл кесу талап етілетін құбырлар мен қосылғыштар

- Отын жүйесі бөлшектері: Отынның дұрыс берілуі үшін дәл шарттарда жасалуы қажет отын жүйесіндегі құбырлар мен қосылғыштар

- Суыту жүйесі элементтері: Тиімді жылу шашырату үшін жасалған жылу алмастырғыштар мен суыту құбырлары

Автокөлік клиенттеріне қызмет көрсететін болат өңдеушілердің жабдықтарының тиімділігін лазерлік кесу мен CNC жүйелерін интеграциялау едәуір арттырады. Бұл технология өндірушілерге көліктің қауіпсіздігі үшін маңызды құрылымдық бүтіндікті сақтай отырып, қатаң допусстар деңгейіне сай келетін компоненттерді шығаруға мүмкіндік береді.

Толық компоненттік шешімдерді талап ететін автокөлік өндірушілер үшін IATF 16949 сертификаты бар өндірушілер мысалы Shaoyi (Ningbo) Metal Technology дәлме-дәл жинақтарды жеткізу үшін лазерлік кесуді металды штамптаумен ұштастырады. Олардың тәсілі автомобиль жабдықтау тізбегі талап ететін қатаң сапа стандарттарын сақтай отырып, шасси, ілмегі, құрылымдық бөлшектерді 5 күнде тез пайдаланудан бастап автоматтандырылған массалық өндіріске дейінгі барлық кезеңді қамтиды.

Архитектуралық және безендіру болат панельдері

Қазіргі заманғы коммерциялық ғимарат арқылы өтіп кетсеңіз, фасадтарда, ішкі перделерде, баспалдақ бағындарында және безендіру экрандарында лазерлік кесілген болат панельдерге кездесесіз. Құрылыс саласы функционалды құрылымдық элементтер мен көзге тартарлық архитектуралық сипаттамаларды жасау қабілеті үшін лазерлік кесуді қолға алды.

Accurl компаниясының салалық шолуына сәйкес, құрылыста жуан болат пластиналарды кесіп өту мен дәл, таза шеттер алу мүмкіндігі беретін технология қазіргі заманның құрылысында беріктікті және эстетикалық тартымдылықты үйлестіретін, өте бағалы мүмкіндік туғызады. Құрылымдық опоралар үшін болат болса да немесе декоративті элементтер болса да, лазерлік кесу заманауи архитектурада үлкен сұранысқа ие.

Сәулеттік және безендіру қолданыстары:

- Ғимараттың фасадтары: Жарық пен желдетуді, көзге көрінбейтіндікті басқаруға және ғимараттың ерекше бейнесін қалыптастыруға мүмкіндік беретін перфорацияланған болат панельдер

- Ішкі перделер: Дәстүрлі әдістермен экономикалық тұрғыдан мүмкін емес күрделі геометриялық үлгілері бар декоративті экрандар мен бөлмелерді бөлетін элементтер

- Баспалдақ компоненттері: Құрылымдық талаптар мен эстетикалық факторларды үйлестіретін ступеньдер, бағыттауыштар және декоративті бағандар

- Тапсырыс бойынша жасалған металл тақталар: Дәл әріптер мен логотиптері бар кәсіпорын белгілері, бағыттау жүйелері және өнерлік орнатылымдар

- Жиһаз және қондырғылар: Күрделі дизайндары мен таза өңдеулері бар үстелдер, сөредер, жарықтандыру құрылғылары және дүкендердегі көрсетілімдер

Көптеген архитектуралық жобалар лазерлік кесуден кейін тұтқырлық пен түс нұсқаларын қамтамасыз ету үшін ұнтақтық бояу қызметтерін талап етеді. Дұрыс бапталған лазерлік кесу арқылы алынған таза шеттер үлкен панельді жинақтар бойынша бояудың өте жақсы жабысуы мен үйлесімді қорытындылау нәтижелерін қамтамасыз етеді.

Өнеркәсіптік жабдықтар мен дәл компоненттер

Автокөлік және архитектура салаларынан тыс, лазерлік кесілген саңылаулар өнеркәсіптік өндірістің сан алуан қажеттілігін қанағаттандырады. Тамақ өңдеу жабдықтарынан бастап ауылшаруашылық техникасына дейін лазерлік кесудің дәлдігі мен қайталануы әртүрлі салалардағы қатаң талаптарға сай келеді.

Өнеркәсіптік өндірістің қолданылуы:

- Жабдық корпусы мен қораптары: Компоненттер мен желдету үшін дәл ойықтары бар басқару шкафтары, машиналардың қорғанышы және қорғаныш қақпақтары

- Ауылшаруашылық жабдықтары: Трактор бөлшектері, комбайн бөлшектері және беріктік пен сенімділікті талап ететін қиын жағдайларда жұмыс істейтін жабдықтар

- Тамақ және сусын жабдықтары: Тазалық стандарттарына сай келетін өңдеу жабдықтары мен қаптау жүйелерінің болаттан жасалған бөлшектері

- Медициналық құралдар бөлшектері: Жоғары дәлдікті және биологиялық үйлесімді материалдарды талап ететін хирургиялық аспаптар, жабдық корпусы және имплантат бөлшектері

- Электронды қораптар: Байланыс, есептеуіш және өнеркәсіптік басқару жүйелері үшін рамалар, кронштейндер және орнату пластиналары

- Энергетика саласының бөлшектері: Жел генераторлары, күн батареяларын орнату жүйелері және электр энергиясын өндіру жабдықтары үшін бөлшектер

Лазерлік кесудің әртүрлі қалыңдықтағы және түрлердегі материалдармен жұмыс істеу икемділігі өндірушілерге ауыр түрдегі болаттан немесе дәлме-дәл қолдануға арналған жеңіл калибрлі материалдардан тұратын әртүрлі жобалардың нақты талаптарын қанағаттандыруға мүмкіндік береді.

Менің жақынымдағы металл өңдеу шеберханаларын немесе конструкциялық цехтарды іздегенде, лазерлік кесудің мүмкіндіктерін жинақтау және жинақтау қызметтерімен ұштастыратын операцияларды іздеңіз. Менің жақынымдағы ең жақсы металл өңдеу нұсқалары барлық компоненттер бойынша тізбектің күрделілігін азайтатын және сапаны қамтамасыз ететін жобадан жеткізу аралығында интеграцияланған шешімдерді ұсынады.

Барлық осы қолданбалардағы ортақ нүкте? Лазерлік кесу дәлдікті, қайталану мен дәстүрлі кесу әдістерімен салыстырғанда бәсекеге қабілетті дизайн икемділігін ұсына алады. Автокөлік бөлшектерін, сәулеттік панельдерді немесе өнеркәсіптік жабдықтарды шығару сияқты нақты қолдануыңыз үшін лазерлік кесу технологиясын оптимизациялау әдісін түсіну бұл технологияны өндірістік процестен бәсекелестік артықшылыққа айналдырады.

Лазерлік болат парақтарды кесу бойынша жиі қойылатын сұрақтар

1. Сіз болат парақты лазермен кесе аласыз ба?

Иә, лазерлі кесу болат парақтар үшін өте тиімді. Талшықты лазерлер жоғары дәлдікпен және жылдамдықпен (20 мм-ге дейін) жұқа мен орташа қалыңдықтағы болатты кесуге өте жақсы. Көміртегі болаты, пассивтелген болат және цинкпен капталған болатты кесу үшін CO₂ лазерлері оттегі көмекші газымен бірге қолданылады. Әрбір материал үшін параметрлерді нақты реттеу арқылы шетінің сапасын жақсартуға және ақауларды минималді деңгейде ұстауға болады.

2. Болатты лазермен кесудің құны қанша?

Болатты лазермен кесудің құны материалдың қалыңдығына, күрделілігіне және көлеміне байланысты өзгереді. Дайындау үшін құны әдетте әрбір тапсырыс үшін 15-30 доллар аралығында болады, ал негізгі кесуден тыс қосымша жұмыстар үшін еңбекақы мөлшері сағатына шамамен 60 доллар шамасында. Талшықты лазерлердің пайдалы әсер коэффициенті жоғары (90% жоғары, CO₂ жүйелеріне қарағанда 5-10%) болғандықтан, олардың пайдалану құны төменірек, бірақ бастапқы жабдыққа инвестициялар жоғары болады. Көптеген өндірушілер DXF немесе STEP файлдарын жүктегенде дер кезде онлайн баға ұсынады.

3. Лазерлі кесуге қандай маркалы болат қолданылады?

Лазерлік кесуге бірнеше болат маркалары жақсы келеді. A36, 1018 және 1045 сияқты көміртегілі болаттар еңкейгенсіз таза кесіледі. 304 және 316 қосылған мырышсыз болаттардың оттегісіз шеттері үшін азот көмекші газы қажет. С275, С355 және С355ЖР сияқты жеңіл болат маркалары құрылымдық қолданыстарда кеңінен қолданылады. Әрбір марка тұрақты нәтижелер алу үшін құрамы мен қалыңдығына сәйкес калибрленген параметрлер жиынын талап етеді.

4. Лазерлік кескіште ешқашан қандай материалды кеспеу керек?

Токсикалық тұмандар бөлетін немесе жабдықты зақымдайтын материалдарды лазерлік кесуден аулақ болыңыз. ПВХ пен винил кесілген кезде хлор газын бөледі. Хром (VI) құрамы бар тері қауіпті қосылыстар түзеді. Көміртегі талшығы тұтанып, оптикалық бөлшектерге зақым келтіруі мүмкін. Цинк покрытиесі бар гальванизацияланған болат құрсақты желдеткішпен кесуге болады, бірақ оның цинк жабыны оператор қорғанышы мен жеткілікті шығару жүйелерін талап ететін зиянды тұман тудырады.

5. Болатты кесу үшін талшықты және CO2 лазерлерінің айырмашылығы неде?

Талшықты лазерлер 1,06 микрон толқын ұзындығында жұмыс істейді, бұл болатты тиімді сіңіреді, сондықтан олар қаттырақ дәлдікпен жұқа материалдарды өңдеуде 3-5 есе жылдамырақ болады. 10,6 микрондағы CO2 лазерлері қалың пластиналарға (10-100 мм) және әртүрлі материалдармен жұмыс істейтін цехтарға сәйкес келеді. Талшықты лазерлер энергияны пайдалану тиімділігі бойынша 90%-дан асады, 25 000 сағат және одан астам қызмет ету мерзіміне ие және CO2 лазерлерінің 5-10% пайдалану тиімділігі мен айнасын реттеудің тұрақты қажеттілігіне қарағанда қызмет көрсетудің минималды деңгейін талап етеді.

Кіші көліктер, жоғары стандарттар. Біздің шуақты проTOTYPE қызметі табиғатты тексеру процессін жылдамдаған және оңайластырады —

Кіші көліктер, жоғары стандарттар. Біздің шуақты проTOTYPE қызметі табиғатты тексеру процессін жылдамдаған және оңайластырады —