Жұқа болатты лазермен кесудің сырлары: Талшықты және CO2 лазерлер және олардың қолданылуының жеңіс шарттары

Қазіргі өндірісте болат парақтарды лазермен кесудің шынында не мағына білдіретіндігі

Қатты болат арқылы майлы пышақтың сияқты жарық сәулесінің қиюын бaққан ба? Дәл осы нәрсе болат парақтарды лазермен кесу кезінде болады — және өндірушілердің дәлме-дәл металдарды өңдеуге қарауын өзгертіп жатыр .

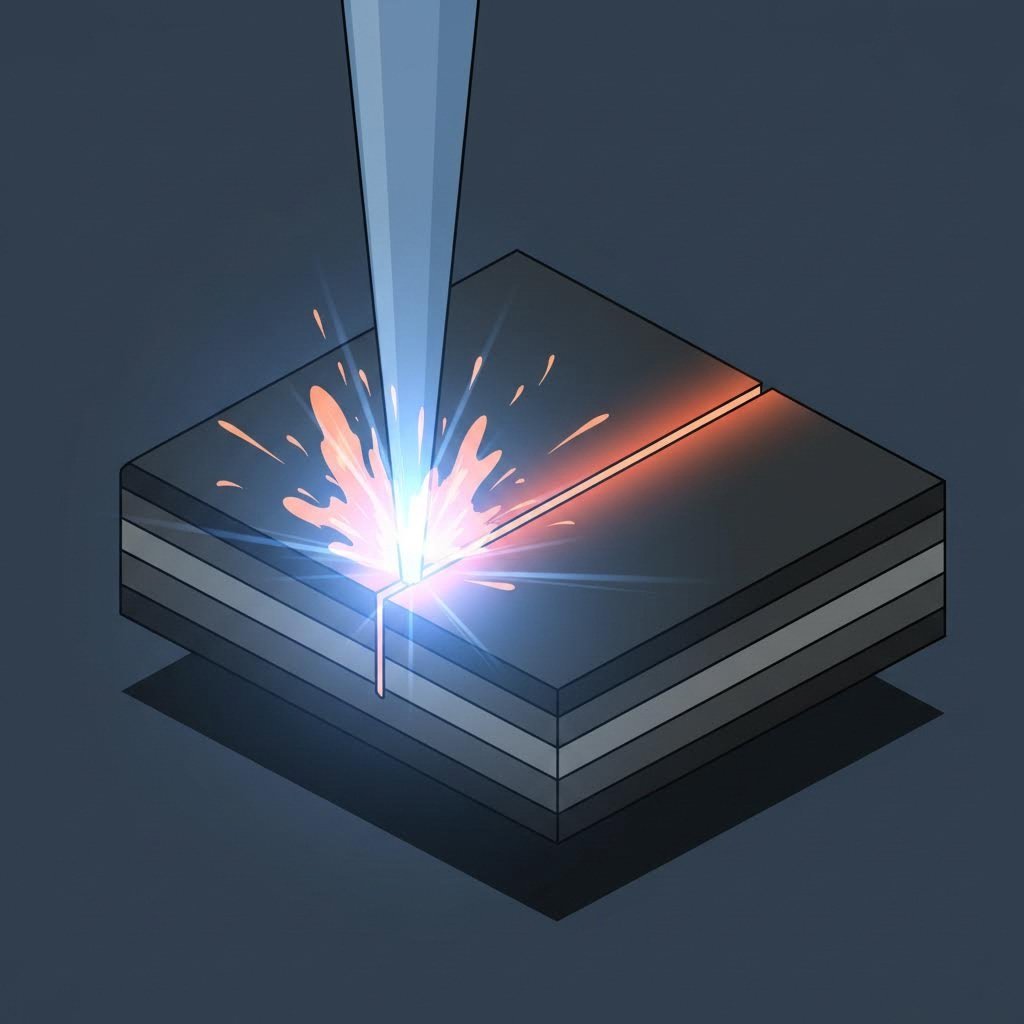

Болат парақтарды лазермен кесу — бұл бағдарламаланған траектория бойынша материалды балқыту, күйдіру немесе будың қалыптасуы үшін жоғары қуатты, фокусталған лазерлік сәулені қолданатын дәлме-дәл жылулық кесу процесі, ал көмекші газдар балқыған материалды ұшырып, ең таза және дәл кесілген жиектерді қалыптастырады.

Бұл процесс санаусыз салаларда болат өңдеудің алтын стандартына айналды. Бірақ оны неге осылайша революциялық етеді? Оның ғылыми негізін талдап, қазіргі өндіріс ландшафтында неге дәлдік әрқашаннан гөрі маңыздырақ екенін анықтайық.

Лазерлік сәуле болатын кесудің артқы жағындағы ғылым

Адам шашынан да тар болатын сәулеге мыңдаған шамдардың энергиясын шоғырландыруды елестетіңіз. Бұл 1960 жылы ойлап табылғаннан бері қатты дамыған «сәуле шығарудың еріксіз шығарылуы арқылы жарықты күшейту» деп аталатын технологияны пайдаланатын лазерлік кесу қондырғысы метал парақты өңдегенде істейтін нәрсе.

Бұл процесс практикада қалай жұмыс істейді:

- Лазерлік резонатор шоғырланған жарықтың жоғары қуатты сәулесін шығарады

- Айна мен фокустау линзалары бұл сәулеге бағыт беріп, оны өте кішкентай фокус нүктесіне шоғырландырады

- Фокусталған сәуле болатты балқу немесе булану температурасына дейін тез қыздырады

- Көмекші газдар (әдетте оттегі немесе азот) балқыған материалды үрлеп шығарады

- CNC-басқарылатын қозғалыс лазерді бағдарламаланған кесу траекториясымен жылжытады

Нәтиже? +/- 0,01 дюймнан аспайтын дәлдікпен кесу — бұл дәлдік дәстүрлі кесу әдістерінің жетуге тыйым салады. Бұл деңгейдегі дәлдік лазерлік технологияны күрделі геометриялық пішіндер мен қатаң сипаттамаларды қажет ететін саңылау металл жасау жобалары үшін идеалды етеді.

Болатты кесудің негізгі екі түрі: талшықты лазерлер мен CO2 лазерлер. Талшықты лазерлер жарықты күшейту үшін сирек жер элементтерімен легирленген оптикалық талшықты пайдаланып, 1,06 микрон толқын ұзындығын шығарады. 1964 жылы Bell Labs-те Кумар Патель жасаған CO2 лазерлері инфрақызыл сәулесін 10,6 микронда газ разряды арқылы тудырады. Әрбір толқын ұзындығы болат бетімен әртүрлі өзара әрекеттеседі — бұл нақты қолданбалар үшін дұрыс металл кескішті таңдау кезінде маңызды айырмашылық болып табылады.

Қазіргі заманның дәлдік жасауында дәлдіктің маңызы қандай

Сіз ойлануыңыз мүмкін: миллиметрдің бөлшегі шынымен соншалықты айырмашылық жасайды ма? Қазіргі өндірісте міне, абсолютті иә.

Бөлшектер микроскопиялық дәлдікпен жиналатын автомобиль құрамдас бөліктерін немесе құрылымдық беріктік дәл сипаттамаларға байланысты әуежаңбыр қолданыстарын қарастырыңыз. Плазмалық кесу немесе механикалық қиғыш тәрізді дәстүрлі кесу әдістері жинау кезінде үлкен проблемаларға әкелетін ауытқулар енгізеді.

Лазерлік кесу бірнеше негізгі артықшылықтар арқылы осындай мәселелерді шешеді:

- Тұрақтылық: Әрбір кесу дәл осы бағдарламаланған траекторияны қайталайды

- Минималды материал деформациясы: Шоғырланған жылу аймағы бұрмалануды азайтады

- Күрделі геометрияны құю мүмкіндігі: Механикалық кесумен мүмкін болмайтын күрделі үлгілер

- Қосымша өңдеуді азайту: Таза шеттер жиі қосымша өңдеуді қажет етпейді

Бұл дәлдік тікелей шығындарды үнемдеуге аударады. Бөлшектер бірінші рет дұрыс отырған кезде, өндірушілер қайта өңдеуді жояды, қалдық көлемін азайтады және өндіріс уақытын қысқартады. Қазіргі қатаң нарықта бәсекелестік жүргізіп жатқан металл өңдеу операциялары үшін бұл тиімділік тек қажет ғана емес — тіршілікке міндетті.

Келесі бөлімдерде талшықты және CO2 лазерлердің айырмашылықтарын қарастырған кезде сіз дұрыс технологияны таңдау материалдың қалыңдығы, өндіріс көлемі мен қажетті шеткі сапа сияқты факторларға байланысты екенін байқайсыз. Бұл ерекшеліктерді түсіну лазерлік технологиямен болат өңдеуді меңгерудің алғашқы қадамы болып табылады.

Болат парақтарды өңдеуде талшықты лазер мен CO2 лазердің өнімділігі

Сонымен, сіздің болат жобеңіз үшін лазерлік кесу дұрыс шешім екеніне шешім қабылдадыңыз — бірақ қай түрлі лазерді таңдау керек? Бұл сұрақ әлем бойынша өңдеу цехтарында сан алуан талқылауларға себепкер болды, ол да белгілі бір себептермен. Талшықты және CO2 лазерлердің арасындағы айырмашылық тек техникалық терминология ғана емес; ол тікелей сіздің кесу жылдамдығыңызға, пайдалану құнына және соңғы шеткі сапаға әсер етеді.

Енді қай жағдайда әрбір технологияның жеңіске жететінін нақты қарастырайық.

Болат парақтарды өңдеудегі талшықты лазердің артықшылықтары

Талшықты лазерлер соңғы онжылдықта өндірушілердің металл лазерлі кесуді қалай тәсілдеуін түбегейлі өзгертті. Олардың сырлы қаруы? Болат өте тиімді сіңіретін шамамен 1,06 микрон жарық толқыны. Бұл қысқа толқын арқылы лазер сәулесін тығыздау және материалға тереңірек өтуге мүмкіндік береді — бұл таза кесуге және жылдам өңдеу жылдамдығына аударылады .

Талшықты технологиямен жабдықталған металл лазерлі кесу машинасымен жұмыс істегенде, сіз бірнеше айқын артықшылықтарды байқайсыз:

- Энергия тиімділігі: Талшықты лазерлер кіріс қуатының 30%-ын пайдаланылатын лазерлі шығысқа дейін түрлендіреді, ал CO2 жүйелері үшін бұл 10-15% құрайды — электр энергиясына шығындарыңызды екі есе төмендетуі мүмкін

- Жұқа материалдар бойынша жоғары жылдамдық: 6 мм-ден жұқа болат парақтарды өңдегенде, талшықты лазерлер CO2 қондырғыларымен салыстырғанда 2-3 есе жылдам жұмыс істеуі мүмкін

- Ең аз техникалық қызмет көрсету: Қатты денелі конструкция айна орналасуын және газ қосылуын жояды, апталық қызмет көрсетуді 4-5 сағаттан (CO2) 30 минуттан аспайтын деңгейге дейін қысқартады

- Ұзақ қызмет ету мерзімі: Талшықты лазерлі кескіштер маңызды қызмет көрсетуге дейін 25 000-ден 100 000 сағатқа дейін сенімді жұмыс істеуі мүмкін

Сәуле беру жүйесі осы оқиғаның көпшілігін айтады. Талшықты лазерлер оптикалық жолды ластанудан толығымен қорғайтын талшықты оптикалық кабельдер арқылы сәулесін жеткізеді. Бұл монолитті конфигурация қозғалатын бөлшектердің азаюын, қарқындылықтың төмендеуін және шығыс сапасының тұрақтылығын білдіреді — тіпті қиын цех жағдайларында да.

Жұқа және орташа қалыңдықтағы болатты көп мөлшерде өңдейтін цехтар үшін талшықты технологияны қолданатын метал кесетін лазерлер жиі ең жақсы пайда табуға әкеледі. Өңделген әрбір парақпен жылдамдық артықшылығы көбейе түседі, ал төмен жұмыс шығындары жылдан-жылға ақша үнемдеуді жалғастырады.

CO2 лазерлері әлі де қолданысын табатын жағдайлар

Әлі CO2 технологиясын елемеңіз. Талшықты лазерлер тақырыптарды басып кетсе де, CO2 жүйелері белгілі бір қолданыстарда құнды жұмысшы ретінде қала береді.

CO2 лазерлер токпен ынталандырылған газ қоспасы арқылы сәулесін шығарады және 10,6 микронда инфрақызыл сәуле шығарады. Бұл ұзын толқындықтың болатқа талшықтың қысқа толқынына қарағанда соншалықты жақсы сіңірілмеуіне қарамастан, қарастыруға тұратын ерекше сипаттамалары бар:

- Қуатты масштабтау: Жоғары қуатты CO2 лазерлері ондаған киловатт қуат беруі мүмкін, ал кейде талғамды бағалы нүктелерде талшықтық технологиядан тұтанады

- Материалдың көпшілігі: Бір ғана CO2 лазерлік металл кесу машинасы ағаш, акрил және мата сияқты метал емес материалдарды өңдей алады — әртүрлі материал қажеттілігі бар цехтар үшін идеалды

- Нығайтылған технология: Ондаған жылдар бойы жетілдірілуі CO2 жүйелері жақсы түсінілетіндігін және операторлардың кең тәжірибесі қолжетімді екендігін білдіреді

Дегенмен, CO2 лазерлеріне одан да көбірек назар аудару қажет. Олардың сәуле беруі уақыт өте келе ластану жиналатын гармошка түріндегі қалпақшаларда орналасқан бүгілетін айналарға негізделеді. Температураның тербелісі айналарды бұрмалауы мүмкін, осылайша қуат беруін төмендетіп, сонымен қатар сәулеге дұрыс бағытталмауы мүмкін. Ең қымбат тұратын мәселе — шағылған лазерлік сәуле қымбат осцилляторды зақымдаған кезде болады, ал талшықты жүйелер бұл қаупін негізінен болдырмауға тырысады.

Капиталдық шығындары төленіп болған CO2 жабдықтары бар операциялар үшін тиісті қолданбаларда осы машиналарды пайдалануды жалғастыру әдетте қаржылық тұрғыдан мағыналы болып табылады. Ұқсас жағдайда шағын масштабтағы жұмыстар үшін үстел үстілік талшықты лазер мен өндірістік мақсаттағы үлкен кесу қондырғысын қоса пайдалану қажет болатын цехтар гибридті тәсілдердің маңызды екенін байқауы мүмкін.

| Өнімділік санаты | Талшықты лазер | Co2 лазер |

|---|---|---|

| Кесу жылдамдығы (Жұқа болат <3 мм) | 2-3 есе тезірек | Негізгі жылдамдық |

| Кесу жылдамдығы (Қалың болат >12 мм) | Біраз жылдамырақ деуге салыстырмалы | Әдеттегідей мықтырақ, қазір айырмашылық жоқ |

| Эксплуатационные траты | Токты пайдалану 50%-ға дейін кем болуы мүмкін | Энергияны көбірек пайдаланады, газды толтыру қажет |

| Болат бетінің сапасы | Өте жақсы, минималды жылу әсерінен тұратын аймақ | Жақсы, сәл кеңейтілген жылу әсерінен тұратын аймақ |

| Материалдық көшірме | Металдарға оптималды үйлесімді | Металдар мен басқа да металл емес материалдарды өңдейді |

| Жөндеу уақыты | аптасына <30 минут | аптасына 4-5 сағат |

| Күтілетін ғұмыр | 25 000-100 000 сағат | 10 000-20 000 сағат |

Толқын ұзындығының айырмашылығы нәтижесінде лазердің болат парақпен әрекеттесу тәсілін анықтайды. Талшықты лазердің 1,06 микрондық толқын ұзындығы метал материалымен оңай сіңіріледі, жылу әсерінен тұратын аймақты минималды деңгейде қалдырып, дәл кесуді қамтамасыз етеді. Көміртек диоксиді лазерінің 10,6 микрондық толқын ұзындығы болатта ұқсас нәтижелерге жету үшін көбірек энергияны талап етеді, бірақ материал түрлері арасындағы көптеген қолданыстар маңызды болған кезде жақсы жұмыс істейді.

Бұл айырмашылықтарды түсіну белгілі бір болат маркасы мен қалыңдығы талаптарыңызға дұрыс технологияны сәйкестендіруге көмектеседі — біз одан әрі осыны зерттейміз.

Лазерлік кесудің сәтті болуы үшін дұрыс болат маркасын таңдау

Мұның жауабы аматорлық шеберлерді тәжірибелі кәсіпқойлардан ажыратады: лазерлік кесуге алатын болатыңыз шынымен маңызды ма? Жауап сізді таң қалдыруы мүмкін — материалды таңдау бүкіл жобаңыздың лазер жұмыс істемей тұрып-ақ сәтсіз аяқталуына немесе сәтті болуына әкелуі мүмкін.

Лазерлік өңдеу кезінде барлық болат бірдей емес. «лазерлік сапа» болаты мен қалыпты материал арасындағы айырманы түсіну әрқашан тұрақты, жоғары сапалы кесулерге жетудің алғашқы қадамыңыз болып табылады.

Көміртегілі болат пен пайдаланылмайтын (пищевой) болаттың кесу сипаттамалары

Пайдаланылмайтын болат парақтарын кескен кезде сіз көміртегілі болаттан негізінен өзгеше материалмен жұмыс істеп жатырсыз — және сіздің лазерлік параметрлеріңіз осы айырманы көрсетуі керек.

Көміртегі болаты әлі күнге дейін лазерлік кесу операцияларының негізгі құралы оның болжалды композициясы және салыстырмалы төменгі шағылдыру қабілеті операторларға параметрлерді оптимизациялауды үйрену кезінде жеңілдетеді. Оттегі көмекші газы көміртегі болатын кесу кезінде экзотермиялық реакцияға түседі, үдеріске қосымша энергия қосып, қалыңдау бөліктерді кесудің жылдамдығын арттырады.

Болат емес болат жапырақтары өздеріне тән қиыншылықтар туғызады, оларға құрметпен қарау қажет:

- Жоғары рефлективтілік: 304 болат емес болат жапырақ пен 316 болат емес болат сияқты аустениттік маркалар талшықты лазерлік энергияның 70%-на дейін шағылдырады — бұл көміртегі болатына қарағанда едәуір жоғары

- Балқу тұтқырлығының артуы: Хром мен никельдің мазмұны көмекші газбен ұшып кетуге қарсы тұратын қою, желімсіз балқыған ыдыс түзеді

- Шлак түзілу бейімділігі: Параметрлер оптимизацияланбаған жағдайда қою балқыма кесудің төменгі жағында «жасылшын» пішінді шлак түзуі мүмкін

- Құрамға сезімталдық: Ең қатаң лазерлік жылу кезінде мырыш пен марганец сияқты төмен қайнау нүктесі бар элементтер басымдықпен буланып, шетінің коррозияға төзімділігіне әсер етуі мүмкін

Нержітпейтін болаттың жапырақ тәрізді металын қалай сәтті кесуге болады? Негізгі кілт — параметрлерді реттеуде. Лазерлік қуатты арттыру шағылысу жоғалтуларын компенсациялайды, ал азот көмекші газы тот басуды болдырмаған үшін күміс-ақ шеттер береді және материалдың эстетикалық тартымдылығын сақтайды. Беті өңделген нержітпейтін болат пластиналарының қолданылуында бет бейнесі маңызды болған кезде, осы тоттануды болдырмау тағы да маңызды болып табылады.

Цинкпен капталған жапырақ тәрізді металл басқа да айнымалыны енгізеді: цинктен жасалған қаптама. Бұл қорғаныш қабаты негізгі болатқа қарағанда төмен температурада будың түрінде буланады, цинк буын шығарады және кесу сапасына әсер етуі мүмкін. Көптеген дайындаушылар кесу сапасын сақтай отырып, осы қиыншылықтарды басқару үшін кесу жылдамдығын сәл баяулату мен желдетуді арттыру тиімді екенін байқады.

Кесуден Бұрынғы Бетін Дайындау Талаптары

Бұрғақтанған, милинде шаңтараз болатын немесе маймен ластанған болат арқылы кесуді елестетіңіз. Ең қуатты лазер де осындай жағдайларда қиындыққа тап болады — және нәтижесінде кесілген жерлер солай болып шығады.

"Лазер сапасындағы" болат осы себептерге байланысты өндіріледі. Steel Warehouse деректеріне сәйкес, лазер сапасындағы материал темперлеу жолағы арқылы арнайы өңделеді, онда темперлейтін мельница, жазықтауыш, деңгейлеуіш және үздіксіз роторлы қайшы қамтылады. Бұл орамның серпімділігін жояды және материал өңдеу кезінде толықтай "үстел жазықтығында" жатуын қамтамасыз етеді.

Неге жазықтық осылай маңызды? Лазердің фокустық нүктесі материал бетінен белгілі бір қашықтыққа дейін реттеледі. Болат бұрғақтанса немесе орамның серпімділігін сақтаса, осы фокус қашықтығы парақ бойынша әртүрлі болады — кейбір аймақтарда кеңірек кесілулер, басқаларында кесудің сәтсіздігі мен сапаның тұрақсыздығы пайда болады.

Кез келген болат парақты лазермен кесуге дейін мына негізгі таңдау критерийлері бойынша материалды бағалаңыз:

- Құрамын растау: Болат маркасының сіздің параметрлеріңізбен сәйкес келетінін растаңыз — 304 параметрлерімен 316 болатты кесу сапасы төмен нәтиже беруі мүмкін

- Бетінің күйін бағалау: Лазерлік жұтылуды бұзуы мүмкін болатын прокат пайы, тат, майлар немесе қорғау қабаттары бар-жоғын тексеріңіз

- Қалыңдығының біркелкілігі: Бір парақта қалыңдықтың айырмашылығы фокустау проблемалары мен шет сапасының тұрақсыздығына әкелуі мүмкін

- Сақтау ескертпелері: Ылғалды орында сақталған болат бетінде кесу сапасына әсер ететін беттік тоттану пайда болуы мүмкін

Прокат пайына ерекше назар аудару керек. Бұл оксидті қабат ыстық прокаттау кезінде пайда болады және лазерлік жұтылу сипаттамаларына қатты әсер етуі мүмкін. Кейбір операциялар таза, пайсыз беттерді қамтамасыз ету үшін әсіресе эсселген және майланған болатты талап етеді. Басқалары прокат пайын параметрлік есептеулерге енгізеді, бірақ бұл әдетте сәл жоғары қуаттың орнатылуын талап етеді.

Болаттың қалыңдығы мен материал сорттылығының өзара әрекеттесуі сіздің оптималды кесу тәсіліңізге анықтайды. Жұқа болат парақтары орташа қуатпен азот көмегімен таза кесіледі, ал қалың бөліктерді оттек көмегімен кесу қажет болуы мүмкін, бұл кесу сапасы мен өңдеу мүмкіндігі арасындағы компромисс болып табылады. Көміртегілі болат ұқсас масштабтау принциптеріне бағынады, бірақ әдетте параметрлердің кеңірек терезелерін көтеруге мүмкіндік береді.

Материалды дұрыс таңдау одан әрі істелетін барлық нәрсенің негізін қалайды. Дұрыс болат сорттылығы мен бетін дайындау орнатылғаннан кейін келесі қарастырылатын мәселе — жабдығыңыз қандай қалыңдық диапазонын өңдей алатынын және қандай параметрлер ең жақсы нәтижелерді қамтамасыз ететінін түсіну.

Болат Парақтарының Қалыңдығына Арналған Мүмкіндіктері мен Кесу Параметрлері

Сіз идеалды болат маркасын таңдадыңыз және сіздің материалдарыңыз кесте-жазық жатыр. Енді маңызды сұрақ туындайды: лазеріңіз шынымен оны кесе ала ма? Қалыңдық мүмкіндіктері мен параметрлер арасындағы байланысты түсіну сәтті болат парақтарын лазермен кесу операцияларын қиындықты проба-қате отырып жасаудан ажыратады.

Сіз 14 калибрлі болат қалыңдығындағы (шамамен 1,9 мм) жұқа материалдармен немесе 11 калибрлі болат қалыңдығындағы (шамамен 3 мм) ауыр материалдармен жұмыс істесеңіз де, принциптер бірдей қалады — бірақ параметрлер радикалды түрде өзгереді.

Қалыңдық шектерін және қуат талаптарын түсіну

Лазерлік қуатты бақшадағы су шлангының қысымы секілді елестетіңіз. Жұмсақ ағын жұмсақ гүлдерге су құю үшін тамаша жұмыс істейді, бірақ бетонды тазалау үшін су қысымын арттырушы құрылғы қажет болады. Дәл осылайша, жұқа болат парақтар үшін орташа қуат деңгейлері жеткілікті, ал қалың болат пластиналар таза кесуге жету үшін ә существенно көбірек энергия талап етеді.

Қазіргі заманның талшықты лазерлері қалыңдық мүмкіндіктерін әлдеқайда кеңейтті. Қазіргі жоғары қуатты жүйелер мыналарды өңдей алады:

- Өте жұқа қалыңдық (1 мм-ден төмен): Тесіп жіберуден сақтану үшін қуатты манипуляциялау қажет болатын, жиі 1000 дюйм/минуттан асатын өте жоғары жылдамдықпен кесу

- Жұқа мен орташа парақтар (1-6 мм): Тепе-теңдіктің оптималды деңгейін ұсынатын, лазерлік созымды металл кесу операцияларының көпшілігі үшін негізгі аумақ

- Орташа мен қалың пластиналар (6-20 мм): Кесу жылдамдығы төмен болады, ал көмекші газды таңдау барып барады маңызды рөл атқара түседі

- Ауыр пластиналар (20 мм+): Жоғары қуатты жүйелермен (10 кВт+) мүмкін, бірақ шетінің сапасы екінші өңдеуді қажет етуі мүмкін

Қуат пен қалыңдық арасындағы байланыс сызықтық емес. Материалдың қалыңдығын екі есе арттыру кесу жылдамдығын қолданылатын деңгейде ұстау үшін лазерлік қуатты үш есе арттыруды талап етуі мүмкін. Сәйкес келетіндей DW Laser-дің техникалық нұсқаулықтары , фокустық арақашықтық, сопло диаметрі және линза сапасы сияқты факторлар қуаттың қаншалықты тиімді есептеуге әсер ететінін анықтайды.

Жылдамдықты реттеу қуаттың баптауларымен тығыз байланысты. Жоғары жылдамдықтар жылулықты кесу жолы бойынша біркелкі таратады, артық мөлшерде балқу немесе күюден сақтайды. Төменгі жылдамдықтар жылуды одан да интенсивті шоғырландырады — қалың материалдар үшін қажет, бірақ жұқа парақтар үшін зиянды болуы мүмкін. Оптималды тепе-теңдікті табу нақты болат парақ кесу машинасыңыздың мүмкіндіктері мен шектеулерін түсінуді талап етеді.

Әртүрлі болат түрлері үшін көмекші газды таңдау

Мұнда жұқа металл парақтарды лазермен кесу шынымен қызық болып шығады. Лазер сәулесімен бірге үстінен үрленетін газ тек ластануын тазартып қана қоймайды — ол кесу процесіне белсенді қатысады.

Көміртегілі болат үшін оттегі кесуге қосымша энергия қосатын экзотермиялық реакция тудырады. Isotema-ның толық нұсқаулығына сәйкес , бұл жану әсері 6 мм-ден жоғары қалың көміртегі болатының пластинкалары үшін оттегінің негізгі таңдауына айналуына әкеледі, өйткені ол кесу жылдамдығын едәуір арттырады. Алайда, осының салдары ретінде тот басқан шеттер пайда болады, оларды тазалау немесе қосымша өңдеу қажет болуы мүмкін.

Тот баспайтын болат пен алюминийге азоттың қажет болу себептері әр түрлі:

- Тоттануға қарсы: Азот кесілген шеттердің түсінің өзгеруінен қорғайтын инертті атмосфераны құрайды

- Таза эстетика: Күміс-ақ шеттер көрінетін жерлерге қосымша өңдеуді қажет етпейді

- Қысым талаптары: Жоғары азот қысымы (25 барға дейін) балқыған материалды толығымен алып тастауға кепілдік береді

Қысымды ауа тегін сапасы маңызды емес лазерлік кесу операциялары үшін бюджетке бағытталған орташа шешім болып табылады. Таза азот немесе оттегіге қарағанда арзан болса да, ауадағы 21% оттегі мазмұны тот басуға және әсіресе тот баспайтын болатта шеттердің тегіс емес болуына немесе шомбалардың пайда болуына әкелуі мүмкін.

| Металл толықтығы | Ұсынылатын лазерлік қуат | Көміртегі болатына арналған көмекші газ | Тот баспайтын болатқа арналған көмекші газ | Қалыпты кесу жылдамдығы |

|---|---|---|---|---|

| 1 мм-ден төмен | 1-2 кВт | Оттегі немесе азот | Азот (жоғары қысым) | 500-1000+ дюйм/мин |

| 1-3mm | 2-4 кВт | Оттегі | Азот | 200-500 дюйм/мин |

| 3-6мм | 4-6 кВт | Оттегі | Азот | 80-200 дюйм/мин |

| 6-12 мм | 6-10 кВт | Оттегі | Азот | 30-80 дюйм/мин |

| 12-20мм | 10-15 кВт | Оттегі | Азот немесе Ауа | 10-30 дюйм/мин |

| 20 мм+ | 15+ кВт | Оттегі | Қолданылуына байланысты | 1-10 дюйм/мин |

Өлшемдік дәлдік туралы қалай? Кәсіби лазерлік кесу, ережеге сай, шамамен +/- 0,002 дюйм дәлдікке жетеді — бұл су қысымын немесе плазманы қолданатын әдістерден әлдеқайда жоғары. Approved Sheet Metal салыстыру деректеріне сәйкес, лазер сәулесінің ені 0,001 дюйм дейін тарая алады, бұл механикалық кесу әдістері жетуге мүмкіндігі жоқ дәлдікті қамтамасыз етеді.

Жылу әсерінен өзгерген аймақ (HAZ) соңғы параметрлеріңіздің бірі болып табылады. Кесуден жанасқан материалдың осы тар жолағы қаттылық пен микрокүйге әсер ететін жылулық өзгерістерге ұшырайды. Тез кесу жылдамдығы жылуға ұшырау уақытын шектеу арқылы HAZ аймағының енін азайтады, ал қалың болат пластиналарында баяу жылдамдықпен кесу зақымданған аймақтың кеңеюіне әкеледі. Маңызды құрылымдық қолданбалар үшін бұл жылулық әсерді түсіну сізге кесуден кейінгі қажетті өңдеу түрлерін көрсетуге немесе зақымданған аймақтарды ескере отырып конструкция жасауға көмектеседі.

Қалыңдық мүмкіндіктері мен параметрлер арасындағы байланыс анықталғаннан кейін, келесі табиғи сұрақ: осы кесілген жерлерден шынымен қандай шет сапасын күту керек?

Кесу сапасын және шетінің өңдеу стандарттарын бағалау

Сіз параметрлерді баптап, алғашқы болат парақты лазермен кестіңіз — бірақ оның сапасы шынымен жақсы екенін қалай білуге болады? Кесу сапасын бағалау жай көзбен тексеруден әлдеқайда кең. Қосымша өңдеуді қажет етпейтін жоғары сапалы шет пен басқа бір нұсқаның айырмашылығын түсіну сізге қайта өңдеуге кететін сағаттарды және материалға кететін қосымша шығындарды үнемдеуге көмектеседі.

Лазерлік кесілген метал парақтарды бағалау үшін мамандар қолданатын нақты сапа көрсеткіштерін қарастырайық және үнемі жоғары нәтижелерге қалай қол жеткізуге болатынын анықтайық.

Шет сапасына әсер ететін факторлар мен бетінің өңделуіне қойылатын талаптар

Жаңадан лазермен кесілген болаттың шетін бармағыңызбен жүргізіп өтіп отырғаныңызды елестетіңіз. Сіз не сезінуіңіз керек? Жауап параметрлеріңізге, материалға және қолданылу мақсатыңызға байланысты — бірақ кейбір сапа белгілері әмбебап болып қала береді.

Сәйкес Senfeng Laser-дің техникалық талдауы , бетінің тегістігі лазерлік кесілген сәтті металлды бағалайтын кезде тұтынушылардың назарын аударатын бірінші сапа көрсеткіші болып табылады. Жоғары сапалы кесу ешқандай қосымша өңдеусіз немесе аз ғана өңдеу қажет ететін тегіс, біркелкі жиекті қалдыруы тиіс.

Кәсіби лазерлік кесу қорытпаларының нәтижесін анықтайтын төрт маңызды сапа көрсеткіші:

- Қырдың перпендикулярлығы: Кесілген жиектің материал бетіне қатысты тік қалай тұруы — бөлшектер дәл келуі тиіс механикалық жинақтаулар үшін маңызды

- Шероховатость поверхности: Кесілген беттің микроскопиялық мәтіні — параметрлерге байланысты айқын жолақты немесе айна тәрізді тегіс аралығында өзгереді

- Шлактың болуы: Жойылуы қажет кесудің төменгі жағында қатаяйып қалған балқыған материал

- HAZ ені: Кесілген жиектің жанында орналасқан жылу әсеріне ұшыраған материал шегі

Сонымен, дәл осы сапа нәтижелерін анықтайтын не? Соңғы жиек сипаттамаларыңызды қалыптастыратын үш негізгі айнымалы өзара әрекеттеседі:

Кесу жылдамдығы тегістік пен жылу әсеріне тікелей әсер етеді. Тым баяу болса, артық жылу пайда болып, көрінетін жолақтары бар тегіс емес беттер пайда болады. Тым жылдам болса, материалдың толық шығарылмауы салдарынан шеттерде түйіршіктер мен тұрақсыз шеттер қалады. SendCutSend-тің шет сапасы бойынша нұсқаулығына сәйкес, жұқа материалдар әдетте лазерден тікелей таза шеттер береді, бірақ кесу жағдайларындағы өзгерістерге әлдеқайда сезімтал болады.

Лазердің күші сіздің материалдың қалыңдығыңызға дәл сәйкес келуі тиіс. Артық қуат кесу аймағын күйдіріп жіберіп, кеңірек кесілген жолдар мен шеттердің зақымдануына әкелуі мүмкін. Қуаттың жетіспеушілігі артық шлак түзілуімен толық емес кесілулерге әкеледі. Күмбез нүктені табу әрбір нақты материал түрі мен қалыңдығы үшін жылдамдық пен қуатты теңестіруді талап етеді.

Фокусқа орналасу лазерлік энергияның жұмыс бетіңізге қаншалықты шоғырланып жетуін анықтайды. Миллиметрдің бөлшегі де болса, бағыттаудың шағын ығысуы дәлдікті төмендетіп, шет сапасын нашарытады. Регулярлы калибрлеу өндіріс сериялары кезінде фокус нүктесінің дәл орнын сақтауға кепілдік береді.

Әртүрлі болат маркалары әртүрлі кесілген жиектерді қалыптастырады. Оттегімен көмектесу арқылы кесілген көміртегілі болат әдетте ең жақсы перпендикулярлыққа ие, бірақ қараңғы, жеңіл тот басқан жиек пайда болады. Азотпен өңделген лазерлік кесілген нержавейка болат жылтыр ақ-күміс түсті жиектерді сақтайды және материалдың эстетикалық тартымдылығын сақтайды, бірақ қалың бөліктерде жолдардың білінетін дәрежесі жоғары болуы мүмкін.

Шлам мен жылу әсерінен зиян шегетін аймақтарды азайту

Лазерлік операторлардың түсінуі тиіс термин: шлам. Қарапайым түрде айтқанда, шлам — бұл көмекші газбен толығымен ұшырылмай, кесілген бөліктің төменгі жиегінде қайтадан қатаятын балқыған металл. Оны аяқталған бөлшектеріңізге жабысып қалған ыңғайсыз металдан жасалған мұз іздері деп елестетіңіз.

Неліктен шлам пайда болады? Халденнің сапа бақылау талдауына сәйкес кесу жылдамдығы тым баяу, лазерлік қуат тым жоғары немесе көмекші газ қысымы жеткіліксіз болған кезде шлак пайда болады. Балқыған материал қайтадан қатаяр алдында толығымен шығарылмайды - жою үшін шлифтеу, дәнекерлеу немесе вибрациялық өңдеуді қажет ететін тұнба қалдырады.

Шлакты азайту үшін параметрлерді жүйелі түрде оптимизациялау қажет:

- Көмекші газ қысымын арттырыңыз: Жоғары қысым балқыған материалды кесу аймағынан тиімдірек ұстап шығарады

- Кесу жылдамдығын оптимизациялау: Жоғары жылдамдық балқыған материалдың қайта бекіну уақытын қысқартады

- Фокустық орынды реттеу: Дұрыс фокустау материалды толық алу үшін максималды энергия концентрациясын қамтамасыз етеді

- Газ түрін материалға сәйкестендіріңіз: Оттегі - көміртегі болаты үшін, азот - градирленбейтін болат үшін - әрқайсысы белгілі бір қолдану саласында ең жақсы нәтиже береді

Жылу әсер ететін аймақ байланысты, бірақ өзгеше қиыншылықтар туғызады. Бұл әрбір лазерлік кесуді қоршаған жылулық өзгерген материалдың тар жолағы болып табылады және қаттылыққа, микрокүйге және коррозияға төзімділікке әсер етуі мүмкін. Senfeng зерттеулеріне сәйкес, HAZ артық лазерлік қуат, баяу кесу жылдамдығы немесе дұрыс емес газ ағыны — шын мәнінде жылудың қоршаған материалға таралуына мүмкіндік беретін кез келген жағдай салдарынан пайда болады.

HAZ енін азайту негізінен бірдей тәсілге негізделеді: қалыңдығыңызға сәйкес лазерлік қуатты қолдану, оңтайлы кесу жылдамдығын сақтау және кесу аймағын тот басудан қорғай отырып, суыту әсерін тигізетін көмекші газдарды таңдау. Жоғары кесу жылдамдығы өзінше жылуға ұшырау уақытын шектейді және әлдеқайда тар әсер етілетін аймақтар тудырады. Материал қасиеттері шетіне дейін тұрақты болуы тиіс болатын лазерлік кесу металдық қолданбалары үшін бұл факторлар ерекше маңызды болып табылады.

Жану іздері — тағы бір жиі кездесетін ақау — белгілі бір аймақтарда жинақталған артық жылу нәтижесінде пайда болады. Бұлардың түсінің өзгеруі мен бетінің зақымдануын болдырмау үшін лазерлік қуатты төмендету, кесу жылдамдығын арттыру және көмекші газ ағынына назар аудару көмектеседі.

Профессионалды лазерлік кесуге шынымен не күту керек? Жоғары сапалы лазерлік кесілген металл парақтары, ережеге сай, біркелкі және тегіс шеттерге, дәлме-дәл жинауға ыңғайлы перпендикуляр жақтарға және екінші өңдеуді қажет етпейтін шамама дроссқа ие болады. Осы нәтижелерге тұрақты түрде қол жеткізу үшін жабдық мүмкіндіктерінің, оптимизацияланған параметрлердің және сапалы шикізаттың дұрыс таңдалуы қажет — бұл талаптар сіз жұқа өңделмеген панельдерді немесе қалың конструкциялық бөлшектерді өңдесеңіз де қолданылады.

Сапаға қойылатын талаптар анық анықталғаннан кейін, табиғи сұрақ туындайды: осы дәлме-дәл кесу мүмкіндігінен шынымен қандай бөлшектер мен жобалар пайда көреді?

Салалар арасындағы әлемдік қолданбалар

Бұл дәлдік барлығы қайда маңызды? Болаттың жапырақшаларын лазермен кесу технологиясы мамандандырылған өндірістік құрылымдардан асып, металдық бөлшектер рөл атқаратын әртүрлі салаларға дейін жетті. Сіз жүріп жүретін автомобильден бастап, жұмыс істейтін ғимаратыңызға дейін лазермен кесілген болат бізді қоршап тұр — жиі көзге көрінбейтін түрде.

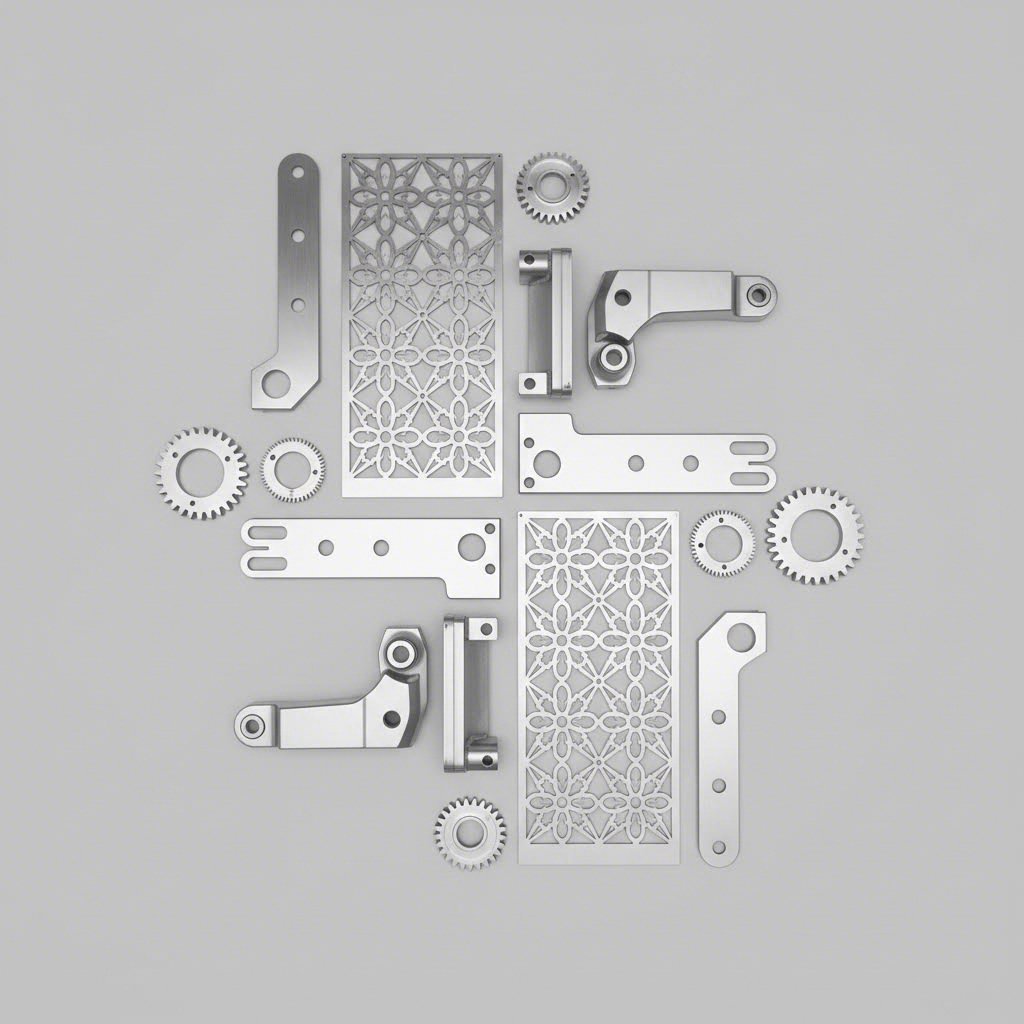

Лазермен кесудің көпқабырғалылығы оның мүмкіндіктерінің ерекше үйлесімінен туындайды: механикалық түрде жасау мүмкін емес күрделі геометриялар, материалдың пайдаланылуын максималдандыратын тығыз орналастыру және даму уақытын аптадан күндерге дейін қысқартатын тез прототиптеу. Осы артықшылықтар қайда ең көп әсер ететінін қарастырайық.

Автокөлік және өнеркәсіптік өндіріс қолданбалары

Қазіргі заманғы көліктер қалай осындай дәлме-дәл орнатылатынын еңгіздіңіз бе? Great Lakes Engineering-тің салалық талдауына сәйкес , дәл лазерлік кесу сапалы автомобиль бөлшектерін тиімді өндіруде маңызды рөл атқарады. Өндірушілер осы әдісті шасси бөлшектерін, дене панельдерін, двигатель компоненттерін және болат пен алюминий сияқты металдардан жасалған күрделі фитингтерді жасау үшін қолданады.

Автомобиль саласы дәстүрлі кесу әдістері беруі мүмкін емес жылдамдық пен тұрақтылықты талап етеді. Лазерлік кесудің мүмкіндіктерін қарастырыңыз:

- Шасси компоненттері: 0,002 дюймнан кем болатын дәлдікпен кесілген конструкциялық доңғалақтар, орнату пластиналары мен күшейтілу элементтері

- Кузов панельдері: Қымбатқа түсетін екінші деңгейлі өңдеу операцияларын жоюға мүмкіндік беретін күрделі қисықтар мен дәл шеттер

- Двигатель бөлшектері: Дәл техникалық талаптарды қажет ететін жылулық экрандар, прокладка нөлдік үлгілері мен орнату доңғалақтары

- Суспензия элементтері: Бекіту-салмақ қатынасы маңызды болатын бағыттауыш иіндік нөлдік үлгілері мен құрылымдық бөлшектер

Лазерлік технологияның дәлдігінен теңдей пайда тиетін өнеркәсіптік жабдықтар өндірісі. Басқа машиналарды жасайтын машиналар туралы ойланыңыз — CNC жабдықтарының рамалары, конвейерлік жүйе компоненттері, ауылшаруашылық техника бөлшектері және құрылыс жабдықтарының бекітпелері құрылымдық беріктік үшін лазерлік кесілген болатқа сүйенеді.

Бұл процестің жоғары жылдамдығы мен дәлдігі аз қалдық қалдыра отырып, жоғары көлемді өндірісті қолдау үшін қатаң допусстарға сай бөлшектерді тез шығаруға мүмкіндік береді. Бөлшектердің деформациясының азаюы және соңғы өңдеудің минималды қажеттілігі өнімділікті арттырады, сондықтан болат парақтарды лазермен кесу жабдықтардың өнімділігі мен қызмет ету мерзіміне тікелей әсер ететін берік бөлшектер үшін басым әдіс болып табылады.

Тапсырыша жасау және прототиптеу мүмкіндіктері

Сізге арнайы қолдану үшін бір ғана тапсырымалы бекітпе қажет деп елестетіңіз. Дәстүрлі құрал-жабдық мыңдаған баға тұратын және апталар алдында уақыт алатын болар еді. Ал лазерлік кесу? Сіз құрал-жабдық инвестициясынсыз күндер ішінде — кейде сағаттар ішінде — өз бөлшегіңізді ала аласыз.

Бұл икемділік конструкторлар мен инженерлердің өнім әзірлеуге қараған әдісін түбегейлі өзгертеді. Түсініктерді тексеруден бұрын қымбат өндірістік құрал-жабдықтарға кетуге мәжбүр болу орнына, командалар нақты бөлшектермен жұмыс істеу арқылы, тек сандық модельдеумен емес, физикалық прототиптерді тез айналдыру арқылы дәл келуін және қызметін тексере алады.

Жиі қолданылатын салалар қатары ерекше кең:

- Сәулеттік элементтер: Лазерлік кесілген болат панельдер, безендіру экрандары, фасадтың қаптамасы және ғимараттың эстетикасын өзгертетін түрлі метал шығармалар

- Көркем орындар: Қоғамдық кеңістіктер, галереялар және корпоративтік орталар үшін лазерлік кесілген безендіру метал панельдері

- Таңбалар мен брендтер: Дәл хабарламалар, логотиптер және дәстүрлі әдістермен жасау мүмкін емес үш өлшемді графиктер

- Жиһаз бөлшектері: Үстел опоралары, орындық рамалары, сөредегі бекітпелер және безендіру элементтері

- Жылу беру, желдету және механикалық жүйелер: Дайын желдеткіш каналдар, бекіту рамалары және жабдық корпусы

- Электронды қораптар: Аспаптардың шассилері, панельдері және құрылымдық компоненттері

Сәйкес AMICO Architectural компаниясының қолданбалы нұсқауы , архитектуралық металдар жылу түсуін азайтып, көру ыңғайлылығын жақсартатын күннің көзінен қорғайтын конструкциялардан бастап, дыбысты төмендетіп, желдетуді сақтайтын жабдық экрандарына дейін үлкен шығармашылық икемділікті ұсынады. Сыртқы фасадтар, ішкі қабырға облицовкасы және вертикальді бақшалардың тірегі де лазерлік кесу беретін дәлдіктен және дизайн еркіндігінен пайда көреді.

Лазерлік кесілген метал панельдер қазіргі заманның архитектурасында ерекше маңызға ие болды. Бұл панельдер күн жарығы өзгерген сайын динамикалық визуалдық әсерлер туғызатын, механикалық әдістермен экономикалық тұрғыдан жетуге болмайтын күрделі үлгілерді қамтуы мүмкін. Жекелік экран ретінде, безендіру элементі ретінде немесе құрылымдық облицовка ретінде қызмет етуден тыс, лазерлік кесілген панельдер архитекторларға бұрын-соңды болмаған дизайн мүмкіндіктерін ұсынады.

Бұл қолданыстардың барлығында материалдарды пайдалануды максималдандыру үшін тығыз орналасу мүмкіндіктері қолданылады. Дамыған бағдарламалық жасақтама детальдарды пазл бөлшектері сияқты орналастырып, кесу арасындағы қалдық материалдарды минимизациялайды. Жоғары көлемді өндіріс жұмыстары үшін бұл оптимизация азырақ тиімді кесу әдістерімен салыстырғанда материалдарға кететін шығындарды 15-25% дейін азайтуы мүмкін — бұл үлкен көлемді жобалар бойынша едәуір көп үнемдеуге әкеледі.

Жоғары көлемді және тапсырыс бойынша жұмыстар арасындағы айырмашылық лазерлік кесудің көптеген мақсатқа сай болуын көрсетеді. Мыңдаған бірдей автомобильдік кронштейндерді өндіретін бір құрылғы ғана бағдарламаны өзгерту арқылы уникалды әдетте сәулеттік элементтер немесе прототип детальдар жасай алады. Бұл икемділік өндірістің тиімділігі мен тапсырыс бойынша жасау мүмкіндігі арасындағы дәстүрлі компромисті жояды.

Сіз флагмандық сауда орны үшін декоративті лазерлік кесілген металл панельдерді жобалау немесе өнеркәсіптік машиналар үшін құрылымдық компоненттерді шығарумен айналысыңыз бе, негізгі артықшылықтар тұрақты болып қалады: дәл сәйкестікті қамтамасыз ететін дәлдік, талапқа сай уақытты қамтамасыз ететін жылдамдық және қайта жабдықтау қажеттілігінсіз өзгерістерге бейімделетін икемділік.

Бұл қолданбаларды түсіну заңды түрде практикалық сұрақ туғызады: өз кесу жабдығыңызға инвестиция салу керек пе, әлде кәсіби қызмет көрсетушімен серіктестік жасау керек пе? Жауап келесі қарастырылатын факторларға байланысты.

Болат кесу мүмкіндіктері үшін 'жасау немесе сатып алу' шешімін қабылдау

Сіз қолданбаларды көрдіңіз және технологияны түсіндіңіз — бірақ түнде өндірістік менеджерлерді оятып отыратын сұрақ мынау: сіз өзіңіздің болат парақтарын лазермен кесу жабдығыңызға инвестиция салуыңыз керек пе, әлде кәсіби жинақтау қызметтерімен серіктестік жасауыңыз керек пе? Бұл шешім сіздің ақша ағымыңыздан бастап өндірістік икемділігіңізге дейін барлығына әсер етеді.

Жауап бір мөлшердегі шешім емес. Кейбір операциялар өз ішкі мүмкіндіктерімен дамиды, ал басқалары тапсырыс беруді стратегиялық тұрғыдан жоғары деңгейде санайды. Шешімді сезімге емес, деректерге сүйене отырып қабылдау үшін нақты шығындар мен пайданы талқылайық.

Өз құрал-жабдығы немесе кәсіби кесу қызметтері

Сіз лазерлік кесуді тапсырып, ай сайын 6 000 доллар жұмсап жатырсыз деп елестетіңіз. Бұл басқа адамның пайдасына жылына 72 000 доллар ағымы. Машина сатып алу - айқын шешімге ұқсайды, дұрыс па? Бірақ олай емес.

Arcus CNC-ның шығындар талдауына сәйкес, стандартты 3 кВт талшықты лазерлік жүйе үшін бастапқы шығын 30 000-60 000 доллар аралығында болады — оған қоса орнату, қосалқы жабдықтар және оқыту шығындары. Бірақ шын мәнінде таң қалдыратын нәрсе мынау: айына 1 500-2 000 доллардан астам тапсырыс берілетін бөлшектерге жұмсайтын операциялар үшін өз құрал-жабдығы 6-8 ай ішінде өзін-өзі қайтарады.

Типтік жағдайда есептеу қалай жұмыс істейді:

- Айына 2 000 болат пластинасын әрқайсысы 6 доллардан тапсырып кесу: жылдық шығын: 144 000 доллар

- Көлемі бойынша өзіндік өндіріс: Шамамен 54 000 доллар жылына (материалдар + жұмыс шығындары)

- Жылдық үнемдеу: 90 000 долларға жуық — яғни 50 000 долларлық машина 7 айдан кем уақыт ішінде өзін-өзі төлейді

Бірақ жабдық иелігі жауапкершілікті тудырады. Сіздің жұмыс шығындарыңызға электр энергиясы (талшықты лазерлер үшін сағатына шамамен 2 доллар), көмекші газдар (азот пен ауаның түріне қарай сағатына 2-15 доллар), тұтынатын материалдар және ең маңыздысы — еңбекақы енеді. Жақсы жағы неде? Заманауи жүйелер докторлық дәреже талап етпейді. Саладағы зерттеулерге сәйкес, бар болғаны 2-3 күнгі оқыту аяқталғаннан кейін бар болған дәнекерлеушілер немесе цех персоналы талшықты лазерлерді жеткілікті деңгейде басқара алады.

Кәсіби кесу қызметтері негізінен басқа құнды ұсынысты береді. Егер сіз «менің маңымдағы парапет» немесе «маңымдағы металлоконструкциялар» деген сұрақтарды іздейтін болсаңыз, сіз капитал салымынсыз мүмкіндіктерге шығасыз:

- Алғашқы инвестиция жоқ: Жабдық сатып алу жоқ, қаржыландыру төлемдері жоқ

- Сұраныс бойынша масштабтау: Сыйымдылық шектеулерінсіз көлемді арттырыңыз немесе азайтыңыз

- Күрделі жабдықтарға қол жеткізу: Сіздің сатып алуыңыз оправдаланбауы мүмкін болатын жоғары өнімді жүйелер

- Қосымша қызметтер: Маңайымдағы көптеген дайындау цехтары бір шатыр астында порошоктық бояу, иілу, пісіру және жинау қызметтерін ұсынады

Сәйкес Selmach Machinery-дің талдауы , сырттай лазерлік кесу шығындары ай сайын 1 500 фунт шамасындаға (шамамен 1 900 АҚШ доллары) жеткен кезде өз жабдықтарыңызға инвестиция салу қаржылық тұрғыдан тиімді болып табылады. Дегенмен, сырттай орындаудың жасырын шығындарын ескерген кезде — материалдарға қоспалар, тасымалдау шығындары, жеткізу уақытының кешігуі және сапа бақылауы бойынша даулар — бұл есептеу өзгереді.

| Шешім факторы | Өз қоймадағы жабдық | Кәсіби кесу қызметтері |

|---|---|---|

| Бастапқы инвестиция | толық жүйе үшін 30 000 - 60 000+ доллар | Бастапқы капитал салымы жоқ |

| Сабақ беру гибкестігі | Дереу айналдыру; бөлшектерді минут ішінде кесу | Жеткізушінің кестесіне байланысты; әдетте 1-2 апта дайындық уақыты |

| Сараптамаға қол жеткізу | Ішкі оқыту мен тәжірибе жинақтауды талап етеді | Арнайы білімге және сертификатталған процестерге тікелей қол жеткізу |

| Масштабталу | Құрылғылар сыйымдылығы мен операторлардың қолжетімділігіне байланысты шектеулі | Шектеусіз; тек қажеттісі үшін ғана төлейсіз |

| Сапа Қонтролі | Тікелей бақылау және дер кезде кері байланыс | Жеткізушінің стандарттары мен сертификаттауына байланысты |

| Техникалық қызмет көрсетудің ауыртпалығы | Сіздің жауапкершілігіңіз; бөлшектер мен тоқтап тұруға бюджет бөліңіз | Қызмет көрсету бағасына енгізілген |

Жасау серігін таңдағанда неге назар аудару керек

Егер сырттай жұмыс беру сіздің жағдайыңызға лайық болса немесе сіз металдарды жасау бойынша мамандарға арналған артықшылықты және мамандандырылған жұмыстарды тапсыратын аралас тәсілді қолданып жүрсеңіз, дұрыс серіктесті таңдау өте маңызды болып табылады. Барлық болат өңдеушілер бірдей пайда әкелмейді.

Негізгі сертификаттардан бастаңыз. Автокөлік және дәл компоненттер жұмысы үшін IATF 16949 сертификаты — бұл алтын стандарт болып табылады. Оған сәйкес IATF 16949 жеткізгіштерді таңдау критерийлері , бағалау өнімнің сәйкестігіне, сапа мен жеткізу нәтижелеріне, сапа басқару жүйесінің жетілдірілуіне және өндірістік мүмкіндікке әсер ету қаупін бағалауды қамтиды.

Базалық біліктіліктен тыс, «менің жанымдағы металдарды өңдеу» қызметін көрсететін ұйымдарды таңдағанда осы айырмашылықтарды бағалаңыз:

- Оралымдық мүмкіндіктер: Сізге жобаны тез растау қажет болғанда, олар тез прототип жасай ала ма? Кейбір сертификатталған өндірушілер массалық автоматтандырылған өндіріске көшу үшін 5 күн ішінде прототип дайындап бере алады

- Өндіруге арналған жобалау (DFM) қолдау: Олар өндіріске кіріспес бұрын лазерлік кесуге арналған сіздің дизайндарыңызды оптимизациялауға көмектеседі ме? Бұл жобалардың қайта қарауына байланысты шығындарды болдырмауға және өндірістің мүмкіндігін қамтамасыз етуге мүмкіндік береді

- Ұсыныстың жауап беруі: Ұзақ сұраныс циклдері сіздің жобаларыңызды кешіктіреді. 12 сағат ішінде немесе одан да тез сұранысқа жауап беретін серіктестерді іздеңіз

- Материалдар бойынша білім: Олар гальванизацияланған материалдардан, көміртегі болатынан гөрі, нержавейкалық болатты кесудің ерекшеліктерін түсінеді ме?

- Екінші кезектегі операциялар: Бір серіктес кесу, иілу, пісіру және қаптауды қамти ала ма, әлде сіз бірнеше жеткізушілермен жұмыс жасайсыз ба?

Әсіресе автомобиль жабдықтау тізбегіне арналған қолданбалар үшін IATF 16949 сертификаты бар өндірушімен серіктестік OEM талаптарын қанағаттандыратын сапа жүйелерін қамтамасыз етеді. Бұл сертификаттар көптеген мамандықтарды қамтитын шешім қабылдау процестерін, мықты өзгерістерді басқаруды және құжатталған өндірістік мүмкіндіктерді талап етеді — компоненттеріңіз машиналардың маңызды бөлшектеріне айналған кезде бұл қорғаныс маңызды болады

Гибридтік тәсіл де назардан тыс қалдыруға болмайды. Көптеген ақылды операциялар күнделікті кесу қажеттіліктерінің 80-90% -ын (стандартты болат қалыңдығы мен жиі кездесетін материалдар) өз құрамындағы ортаңғы дәлдіктегі жабдықтармен шешіп, ал ерекше жұмыстарды ультра жоғары қуатты жүйелері немесе арнайы мүмкіндіктері бар маған жақын орналасқан металдарды өңдеушілерге тапсырады. Бұл стратегия сирек пайдаланатын жабдықтарға инвестиция салуды талап етпей, өз құрамында өндірудің құнын үнемдеуге мүмкіндік береді.

Сіз жабдықтарды сатып алуға баға берсеңіз немесе өңдеу серіктерін тексерсеңіз де, негізгі сұрақ мынада: нақты өндірістік талаптарыңыз бен өсу бағытыңыз үшін ең жақсы құндылықты қандай жол қамтамасыз етеді? Жауап тек кесу мүмкіндіктеріңізді ғана емес, сонымен қатар бәсекеге қабілетті өндіріс ортасындағы бәсекеге қабілетті позицияңызды да айқындайды.

Болат Парақтарды Лазерлік Кесу Білімін Іске Асыру

Сіз толық толқын ұзындығы айырмашылықтарынан бастап, көмекші газ таңдауы мен шет сапасының күтілген мәндеріне дейін болат парақты лазермен кесу технологиясы жөнінде көп білім игердіңіз. Бірақ іс-әрекетсіз білім — бұл тек викториналық фактілер. Осы уақытқа дейін алған білімдеріңізді жобаларыңызды алға жылжытатын нақты қадамдарға аударайық.

Келешекте жобаланатын бөлшектерді белгілеуден, жабдық инвестицияларын бағалаудан немесе қолданыстағы операцияларды жетілдіруден тәуелсіз, алға қадам жасау үшін осы негізгі принциптерді стратегиялық түрде қолдану қажет.

Болатты лазермен кесудің сәтті нәтижесіне арналған негізгі қорытындылар

Келесі қадамдарға кірмеден бұрын болаттан жасалған метал парақтарды лазермен кесудің сәтті нәтижесін беретіндер мен қиындық туғызатын сынама-қате тәжірибелердің арасындағы айырмашылықты анықтайтын негізгі ережелерді нақтылайық.

Болат парақты лазермен кесу жобалары үшін ең маңызды сәттілік факторы — бірінші кесу алдында материалды таңдау, параметрлерді орнату және сапа талаптарын сәйкестендіру болып табылады, проблемалар пайда болғаннан кейін оларды шешуге тырыспау.

Steelway Laser Cutting сарапшыларының талдауы бойынша, ең жиі кездесетін қателер негізгі мәселелерді ескермеуден туындайды: материал қасиеттерін ескермеу, машина параметрлерін дұрыс орнатпау, дизайнерлік файлдарды дайындамау, бетін тазартпау және дайын өнімдерді дұрыс тексермеу. Бұл қателердің әрқайсысы дұрыс жоспарлау арқылы болдырмауға болады.

Ең маңыздысы мыналар:

- Материалды таңдау бәрін анықтайды: Лазерлік кесуге арналған сапалы болат, дұрыс маркалық сәйкестендіру және таза беттер кесуді бастамас бұрын айнымалылардан құтылады

- Талшықты лазерлер жұқа мен орташа болатта доминантты рөл атқарады: 12 мм-ден төмен көпшілік қолданыстар үшін талшықты технология жоғары жылдамдық пен төмен жұмыс шығындарын қамтамасыз етеді

- Параметрлерді оптимизациялау міндетті талап: Қуат, жылдамдық, фокус және көмекші газды таңдау нақты материал мен қалыңдығыңызға сәйкес келуі тиіс

- Сапа талаптары алдын ала анықталуы тиіс: Шетінің сапасы, шлакқа төзімділік және ЖЫА талаптары әрбір параметрлік шешімді әсер етеді

Жоба талаптарына сәйкес сіздің келесі қадамдарыңыз

Алға жылжуға дайынсыз ба? Сіздің жолыңыз бүгінгі күні сіз қалай тұрғаныңызға байланысты.

Егер сіз кесу қызметі үшін бөлшектерді анықтайтын болсаңыз: Таза, дұрыс пішімделген дизайн файлдарынан бастаңыз — векторлық, беттесетін сызықтары немесе толық емес жолдары жоқ. SendCutSend-тің дизайн нұсқаулығына сәйкес, өлшемдерді 100% масштабта басып шығару арқылы тексеру және барлық мәтінді контурларға айналдыру қымбатқа түсетін түзетулерден сақтайды. Материалыңыздың сорттық санын дәл көрсетіңіз және қирас сапасы бойынша күтімдеріңізді анық білдіріңіз.

Егер сіз жабдық сатып алу бойынша бағалау жасайтын болсаңыз: Нақты айлық кесу шығыныңызды есептеңіз және электр энергиясы, газдар, қоспалар, техникалық қызмет көрсету және еңбек сияқты нақты иелік құнымен салыстырыңыз. Тараптарға тапсырылған кесуден ай сайын $1 500-$2 000 асатын операциялар үшін жабдық иелігі жиі 6-8 ай ішінде өзін-өзі қайтарады. Күнделікті қажеттіліктеріңіздің 80-90% үшін лазерлік метал кескішті қарастырыңыз, ал ерекше мүмкіндіктері бар серіктестерге мамандандырылған жұмыстарды тапсырыңыз.

Егерме процестерді тиімдестірудің болсаңыз: Қазіргі параметрлеріңізді құжаттаңыз және әртүрлі нұсқаларды жүйелі түрде сынаңыз. Кесу жылдамдығы, фокус орны немесе газ қысымы сияқты кішігірім түзетулер шет сапасын едәуір жақсартып, шлак түзілуін азайтуы мүмкін. Нәтижелерді әдістемелі түрде бақылаңыз — 304 тұтассыз болат үшін жұмыс істейтін нәрсе көміртегілі болатта сәтсіз болуы мүмкін.

Автокөліктер, рамалар және сертификатталған сапа талап етілетін дәл құрылымдық компоненттер жобалары үшін тәжірибелі өндіріс серіктерімен жұмыс істеу оқу қисығының кешігуінсіз тез оптимизацияланған процестерге қол жеткізуге мүмкіндік береді. IATF 16949-ға сәйкес сертификатталған өндіріс серіктерін іздейтін оқырмандар DFM-ті толық қолдау және тез баға беру мүмкіндігі бар серіктердің нұсқаларын зерттей алады Shaoyi Metal Technology .

Жалғастыру барысында болдырмау қажет жиі кездесетін қателіктер:

- Материалды растауды өткізбеңіз — 304 параметрлерімен 316 тұтассыз болатты кесу төменгі сапалы нәтиже береді

- Жазықтықты болжамдамаңыз — бүлінген материал фокустың тұрақсыздығына және кесу сапасының өзгеруіне әкеледі

- Көмекші газды таңдауды елемеңіз — көміртегі болаты үшін оттегі, тот баспайтын болаттың сыртқы түрі үшін азот қажет

- Прототиптеуді жеделдетпеңіз — өндірістің нақты көлеміне көшуден бұрын сынақтық кесу арқылы құрылымдарды тексеріңіз

Сіздің таңдаған немесе сіздің шарттастың қолданатын метал кесетін лазерлік құрылғысыңыз күрделі теңдеудегі айнымалының бірі ғана. Сәттілік материал, параметрлер мен сапа күтімдерінің қалай өзара байланысатынын түсінумен келеді. Енді сіз осы түсініктемеге иесіз.

Сіздің болат парақтарын лазермен кесу сапарыңыз дұрыс білімге негізделген жалғыз шешімнен басталады. Оны маңызды етіңіз.

Болат пластинкаларды лазерлік кесу бойынша жиі қойылатын сұрақтар

1. Болат парақтарын кесу үшін талшықты және CO2 лазерлерінің айырмашылығы неде?

Талшықты лазерлер 1,06 микрон толқын ұзындығында жұмыс істейді және электр энергиясының шығынын 2-3 есе төмендетіп, 50%-ға дейін аз құнымен жұқа мен орташа болат парақтарды кесуге өте жақсы келеді. КО2 лазерлері 10,6 микрон толқын ұзындығын қолданады және металдар мен бейметалл материалдардың екеуін де өңдеуге мүмкіндік береді. Талшықты лазерлерге аптасына 30 минуттан аспайтын техникалық қызмет көрсету қажет, ал КО2 жүйелері үшін бұл уақыт 4-5 сағатты құрайды, сондықтан болатты кесудің арнайы операциялары үшін талшықты технология таңдалады.

лазерлі кескіш қанша қалыңдықтағы болатты кese алады?

Қазіргі заманғы талшықты лазерлер 1 мм-ден кіші жұқа қабаттардан бастап 20 мм-ден асатын пластиналарға дейінгі болатты өңдей алады. 1 мм-ден кіші жұқа парақтар 1-2 кВт лазерлермен минутына 1000 дюйм жылдамдықпен кесіледі. 6-12 мм орташа қалыңдықтары үшін 6-10 кВт жүйелері қажет және олар минутына 30-80 дюйм жылдамдықпен кеседі. 20 мм-ден асатын ауыр пластиналар 15+ кВт лазерлерін талап етеді және сапалы қиыршық алу үшін екінші өңдеуді қажет етуі мүмкін.

болатты лазермен кесу үшін қандай көмекші газ қолдануым керек?

Көміртегі болат үшін оттегі қиылудың жылдамдығын арттыратын экзотермиялық реакция тудырып, 6 мм-ден жоғары қалың бөліктерде өңдеу процесін жылдамдатады, бірақ шеті тот басқан жиектер пайда болады. Егер тоттанбаған болат болса, азот тот басуды болдырмауы мүмкін және көрінетін қолданбалар үшін идеалды таза ақ-күміс жиектер береді. Сығылған ауа бюджетке ыңғайлы нұсқаны ұсынады, бірақ ерекше тоттанбаған болатта кейбір тот басу және тегіс емес жиектер туындауы мүмкін.

4. Мен лазерлік кесу жабдығын сатып алуым керек пе, әлде қызметке жолдауым керек пе?

Егер сіздің ай сайынғы сырттай кесу шығыныңыз 1500-2000 доллардан асса, өзіңіздің жабдығыңыз әдетте 6-8 ай ішінде өзін-өзі төлейді. 3 кВт-тық талшықты лазерлік жүйе 30 000-60 000 доллар тұрады, бірақ көлем бойынша бөлшек бірлігіне шығындарды 60%-дан астам төмендетуі мүмкін. Дегенмен, сырттай орындау капитал шығынынсыз, сұраныс бойынша масштабтау мүмкіндігін және алдыңғы қатарлы жабдықтарға қол жеткізу мүмкіндігін ұсынады. Автокөлік қолданбалары үшін IATF 16949 сертификатталған өндірушілермен серіктестік сапа стандарттарын қамтамасыз етеді және жылдам прототиптеу мен DFM қолдауын ұсынады.

5. Лазерлік кесу кезінде болатта шлактың пайда болуының себебі неде және оны қалай болдырмауға болады?

Көмекші газбен үрлеу орнына балқыған металл кесілген жиегінде қайтадан қатаятын кезде шлак пайда болады. Жиі кездесетін себептерге: кесу жылдамдығының тым төмен болуы, лазерлік қуаттың тым жоғары болуы немесе газ қысымының жеткіліксіздігі жатады. Алдын алу үшін материалды тазарту үшін көмекші газ қысымын арттыру, қайта беку уақытын қысқарту үшін кесу жылдамдығын оптимизациялау, максималды энергия концентрациясы үшін фокустық орынды реттеу және газ түрін материалға сәйкестендіру — мысалы, ерітінді болат үшін азот, ал көміртегілі болат үшін оттегі қажет.

Кіші көліктер, жоғары стандарттар. Біздің шуақты проTOTYPE қызметі табиғатты тексеру процессін жылдамдаған және оңайластырады —

Кіші көліктер, жоғары стандарттар. Біздің шуақты проTOTYPE қызметі табиғатты тексеру процессін жылдамдаған және оңайластырады —