Болатты лазермен кесудің сырлары: Қалыңдық шектерінен бастап идеалды беткі қабаттарға дейін

Лазерлік кесілетін болат пен оның өндірістегі рөлі

Сірке қиятын заттың металл бетіне хирургиялық дәлдікпен тиетін сәулесін елестетіңіз. Дәл осы нәрсе лазерлік кесілетін болатпен жұмыс істеген кезде болады — бұл өнеркәсіптердің металды өңдеуге қарауын түбегейлі өзгерткен дәлме-дәл өндірістік әдіс.

Негізінде лазерлік болат кесу компьютерлік бағдарламамен берілген траектория бойынша шоғырланған лазер сәулесін бағыттауды қажет етеді. Бұл шоғырланған энергия болат бетіне тиді, материалды балқытуға, жануға немесе будың пайда болуына дейін тез қыздырады. Нәтижесінде не болады? Дәстүрлі әдістермен жасау мүмкін болмайтын таза, дәл кесілулер алынады. Көмекші газ — әдетте оттегі немесе азот — балқыған материалды үрлеп тастайды да, тегіс, сүйір және тегістелмеген жиектер қалады.

Бұл технология қазіргі заманның әртүрлі өндіріс салаларында маңызды рөл атқаратын болды. Автомобиль шассиінің бөлшектерінен бастап дәлдікті талап ететін күрделі ғимарат элементтеріне дейін лазерлік кесілген болат барлық жерде қолданылады. Қазір болат өңдеу цехтары бір дана прототиптен бастап немесе мыңдаған бірдей бөлшектерді шығару үшін CNC-бақыланатын лазерлік жүйелерге сәйкес нәтижелерді алу үшін сүйенеді.

Қазіргі заманғы металл лазерлік кесу жүйелері +/- 0,1 мм дәлдікке жетуі мүмкін, бұл дәлдік міндетті талап болып табылатын қолданулар үшін оны идеалды негізге айналдырады.

Лазерлік кесудің дәстүрлі болат кесуден айырмашылығы неде

Дәстүрлі болат кесу әдістері — қайшылау, тестерелеу немесе плазмалық кесу — бәрі бір шектеуге ие: құрал мен материал арасындағы тікелей контакт. Бұл контакт механикалық тозуды туғызады, тербелістерді енгізеді және сіздің кесілулеріңіздің қаншалықты күрделі болуына шектеу қояды.

Лазерлік кесу бұл шектеулерді толығымен жояды. Құрал мен материал арасында тікелей контакт жоқ, яғни:

- Кесу элементтерінде механикалық тозуының болмауы

- Уақыт бойы сақтау талаптарын кеміту

- Физикалық құралдар жетпейтін күрделі геометриялар мен тығыз бұрыштарды орындау мүмкіндігі

- Қосымша жөндеу сатыларынсыз тұрақты шет сапасы

Созылу беріктігі маңызды болатын жоғары беріктікті материалдармен жұмыс істегенде, бұл контактіксіз әдіс кесу аймағына жақын материалдың механикалық қасиеттерін сақтайды. Дәстүрлі әдістер жиі артық жылу немесе механикалық кернеу арқылы бұл қасиеттерді нашарлатады.

Болаттағы жылулық бөліну ғылымы

Лазерлік болат кесу материал деңгейінде қалай жұмыс істейді? Бұл процесс инженерлер фототермиялық эффект деп атайды.

Жоғары энергиялы лазер сәулесі болат бетіне түскенде материал бұл энергияны жұтады және оны жылуға ияласыз уақытта айналдырады. Жергілікті температура нақты өседі, сондықтан болат миллисекунд ішінде қаттыдан сұйыққа немесе тіпті буға айналады. Дәл осы жинақталған энергия беру әдісі өте дәл кесуді мүмкін етеді.

Бұл жердегі негізгі параметр - қуаттың тығыздығы: бірлік ауданға берілетін лазерлік энергия мөлшері. Қуаттың жоғары тығыздығы тез қыздыруды және тиімді кесуді білдіреді. CNC жүйелері оны дәл бақылайды, сіздің жұмыс істеп отырған болат түрі мен қалыңдығына байланысты подача жылдамдығын, лазерлік қуатты, сәуле фокусын және басқа параметрлерді реттейді.

Бұл бақылау деңгейі сондықтан металдарды өңдеу саласындағы мамандар лазерлік технологияны барынша таңдап отыр. Әрбір баптау сіздің нақты талаптарыңызға сәйкес келуі мүмкін — сізге жедел өндіріс циклдері немесе күрделі жеке бұйымдар қажет екеніне қарамастан. Нәтижесінде үрдіс тек дәл ғана емес, сонымен қатар экологиялық таза болып табылады, минималды қалдық шығарады және одан әрі тазалау қажет болатын сүйкіш май қажет етпейді.

Болат үшін Шыны Сақиналы Лазер және CO2 Лазер Технологиясы

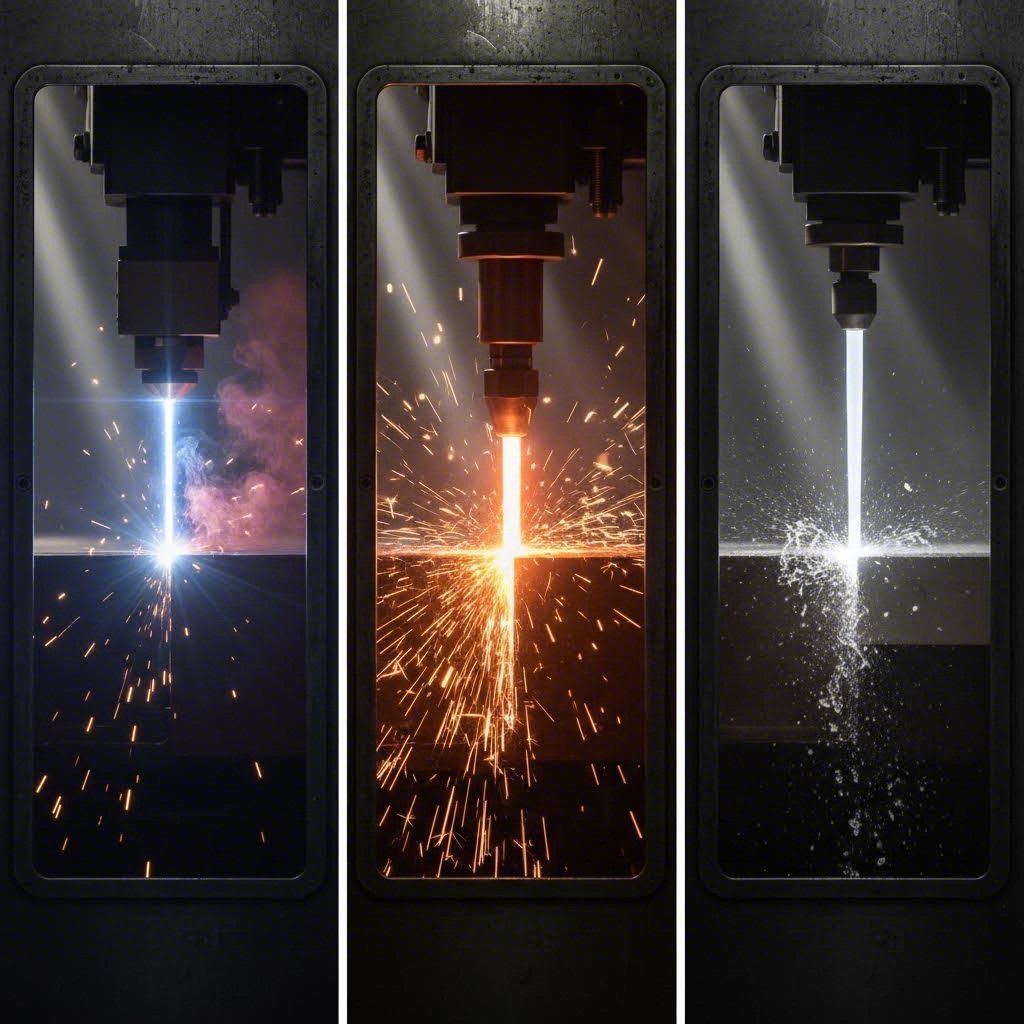

Лазерлік кесудің қалай жұмыс істейтінін түсіндіңізге орай, келесі сұрақ: шынымен қандай лазерлік технологияны қолдану керек? Болатты кескенде екі негізгі нұсқа кездеседі — талшықты лазерлер мен CO2 лазерлер. Олар түбегейлі әртүрлі физикалық принциптерде жұмыс істейді және дұрыс таңдамау уақытты, ақшаны және жиектің сапасын жоғалтуға әкелуі мүмкін.

Мына түрде ойлаңыз: екі технология да болатты кесуге қабілетті күшті жарық шоғын шығарады. Бірақ ұқсастықтар осында аяқталады. Талшықты лазерлік кесу қондырғысы мен CO2 лазерлік металл кесу қондырғысы шоқты қалай генерациялайды, шығаратын жарықтың толқын ұзындығы және соңында болат энергияны қаншалықты тиімді жұтады деген жағдайларда өзгешеленеді.

Сәйкес EVS Metal-дің 2025 жылғы талдауы , талшықты лазерлер қазір кесу нарығының шамамен 60% алады, ал CO2 жүйелеріне қарағанда 3-5 есе жылдам кесу жылдамдығын және 50-70% төмен операциялық шығындарды қамтамасыз етеді. Бұл нарықтық ығысу технологияның қай жерге дамып жатқаны туралы маңызды нәрсені білдіреді.

| Фактор | Талшықты лазер | Co2 лазер |

|---|---|---|

| Кесу жылдамдығы (жұқа болат) | 2-5 есе жылдам; жұқа материалдарда минутына дейін 100 м/мин | Баяуырақ; эквивалентті материалдарда шамамен 10-12 м/мин |

| Оптималды қалыңдық диапазоны | 20 мм астында үздік; жоғары қуатты жүйелермен 100 мм-ге дейін кесуге мүмкіндік береді | 25 мм жоғары болатын жағдайда үстем шет сапасы; жуан пластина үшін дәстүрлі түрде ұсынылады |

| Энергия тиімділігі | Қосылу нүктесіндегі пайдалы әсер коэффициенті 50%-ға дейін | қуат желісінде 10-15% ПӘК |

| Жылдық Қызмет Көрсету Құны | $200-400 шамасында | $1,000-2,000 шамасында |

| Негізгі қолданылу аймақтары | Жұқа металл, шағылдыратын металдар (алюминий, мыс, мырыш), жоғары көлемді өндіріс | Жуан пластиналарды кесу, ерекше шеттердің сапасын талап ететін қолданулар |

| Толқын ұзындығы | 1,06 µм (жылулық инфрақызыл) | 10,6 µм (алыс инфрақызыл) |

Жұқа болат парақтар үшін Талшықты лазердің артықшылықтары

Мұнда-ақ физика шынымен маңызды рөл атқарады. Талшықты лазер шамамен 1,06 микрометр толқын ұзындығында жарық шығарады — CO2-нің 10,6 микрометр толқын ұзындығынан дәл он есе қысқа. Бұл сіздің болат кесуіңіз үшін неге маңызды?

Металдар бетінде жарықтың ұзын толқындарын шағылдыратын еркін қозғалатын электрондар бар. CO2 лазерінің ұзын толқыны метал бетінен шағылып, көптеген энергиясы шағылысқан жарық ретінде жоғалады. Алайда, талшықты лазердің қысқа толқыны осы электрондар «теңізін» тиімді түрде бойлап өтеді және энергиясын тікелей болатқа береді.

Бұл жақсырақ сіңіру нақты артықшылықтарға айналады:

- Айтарлықтай жылдамдық өсуі: 4 кВт талшықты лазер 1 мм пайдалы болатты минутына 30 метрден астам жылдамдықпен кese алады, ал сәйкес CO2 лазері минутына тек 10-12 метр жетуі мүмкін

- Жақсырақ сәуле сапасы: Талшықты оптика ішінде генерацияланған сәуле өте жақсы фокусқа ие болады, кішірек дақ өлшемдерін және тарырақ кесу енін қамтамасыз етеді

- Жарық шағылатын металл мүмкіндігі: Талшықтық технологиямен тиімді кесуге болатын алюминий, мыс және мырыш — CO2 жүйелері үшін қиын материалдар

- Жұмыс шығындарының төмендігі: Энергия тұтынуы баламалы CO2 жүйелеріне қарағанда шамамен 70% төмендейді

Үлкен көлемді металл парақ өңдеу үшін — мысалы, электроника корпусы, желдеткіш компоненттері немесе автомобиль денелері — өнеркәсіптік талшықтық лазер сағатына көбірек бөлшек өндіреді және бөлшек бірлігіне шаққанда төменірек баға ұсынады. CNC талшықтық лазерлі кесу машинасы негізінен жұқа болатты өңдеудің стандартына айналды.

CO2 лазерлерінің болатты кесуде ерекше жақсы жұмыс істеуі

Бұл CO2 технологиясының моральды тұтып қалғаны дегенді білдіреді ме? Әлі шығар. Егер сіз 20 мм болат қалыңдығынан жоғарыға өтсеңіз, теңдеу өзгеріске түседі.

CO2 лазерлері кеңірек кесу жолағын (керф) қалдырады, бұл қалың пластиналарды кесу кезінде шынында да пайдалы. Осы кеңірек кесу каналы балқыған материалдың жақсырақ шығуына ықпал етеді және жиі түбіне жабысып қалатын қайта қатаятын металдан (дротстан) арылып, түзуірек, тегісірек кесілген жиектер алуға мүмкіндік береді.

CO2 жүйелері әлі де бәсекеге түсіп тұрған келесі жағдайларды қарастырыңыз:

- Қалың болаттан жасалған: Кесу жылдамдығына қарағанда шетінің сапасы маңызды болса, CO2-тің өте тегіс, жуық шаңғылауы мүмкін шеттерін алуға болады

- Ескі жүйелер: CO2 қызмет көрсету желілері мен дайындалған операторлары бар ескіленген цехтар белгілі бір қолданыстар үшін ауысу шығындары пайдадан асып түсуі мүмкін

- Әртүрлі материалдар ортасы: Болатпен қатар органикалық материалдар (мысалы, ағаш пен акрил) көлемі үлкен кезде CO2-тің органикалық заттармен жұмыс істеу жағынан көптеген мүмкіндіктерін пайдалануға болады

Дегенмен, өнеркәсіптік лазерлік кесу технологиясы тез дамуда. Қазіргі заманғы жоғары қуатты талшықты жүйелер қазір 40 кВт және одан да жоғары деңгейге жетті, бұл CO2-тің дәстүрлі қалың пластиналарға ие болуын қиындатады. Саланың талдауы 2030 жылға таман талшықты лазерлер металды кесудің 70-80% алуы мүмкін деген болжам бар.

Тәжірибеден шыққан қорытынды? 2025 жылға қарай болат кесудің көпшілік түрлері үшін — әсіресе 20 мм-ден аспайтын жапырақ тәрізді металл үшін — сәулелік лазерлік технология жылдамдық, пайдалану тиімділігі мен жұмыс шығындары жағынан айқын артықшылықтар ұсынады. КО2 лазері өңдеу баяу жүретін және шетінің сапасы маңызды болатын қалың парақтарды өңдеу саласында өз өзектілігін сақтайды. Екі технологияны да түсіну нақты болат қажеттіліктеріңізге дәл келетін құралды таңдауға көмектеседі.

Болат қалыңдығына қабілеттілігі мен кесу шектеулері

Сіз лазерлік технологияны таңдадыңыз — енді әрбір өндірушінің қоятын маңызды сұрақ туындайды: іс жүзінде қанша қалыңдықта кесуге болады? Жауап бір ғана сан емес. Бұл лазерлік қуат, материал түрі және нақты қолдану саласыңызға қажет сапа деңгейі арасындағы байланыс.

Көптеген жабдық сатушылар алдын-ала айтпауы мүмкін нәрсе: техникалық сипаттамада көрсетілген "максималды кесу қалыңдығы" көбінесе күнделікті өндірісте жетістікке жеткендіңізді көрсетпейді. Оған сәйкес GWEIKE-тің өндірістік деректері шынымен, түсіну керек болатын үш түрлі қалыңдық деңгейі бар — максималды теориялық, тұрақты өндіріс және оптималды экономикалық кесу ауқымдары.

Лазерлік қуат рейтингі бойынша максималды кесу тереңдігі

Киловаттпен (kW) өлшенетін лазерлік қуат қалыңдық мүмкіндігі үшін негізгі көрсеткіш болып табылады. Бірақ бұл қатынас таза сызықтық емес. Қуатыңызды екі есе арттыру қалың болат пластиналар аймағына өскен сайын физиканың табиғатына байланысты пайдалы әсердің азаюымен шектеледі, сондықтан максималды қалыңдықты екі есе арттырмайды.

| Лазердің күші | Көміртегілі болат (оттек) | Темірденбай болат (азот) | Алюминий | Ең жақсы қолданылуы |

|---|---|---|---|---|

| 1,5-2 кВт | 10 мм-ге дейін | 6 мм дейін | 4 мм дейін | Жаппа металл, жұқа қалыңдықтағы жұмыс |

| 3-4 кВт | 16 мм дейін | 10 мм-ге дейін | 8 мм дейін | Жалпы құру |

| 6 Квт | 22 мм дейін | 16 мм дейін | 12 мм-ге дейін | Орташа қалыңдықтағы өндіріс |

| 10-12 кВт | 35 мм дейін | 25 мм-ге дейін | 20мм-ге дейін | Қалың болаттан жасалған бұйымдар |

| 20 кВт+ | 60 мм дейін | 40 мм дейін | 30 мм дейін | Өте қалың пластиналарды өңдеу бойынша мамандандырылған қызмет |

Қабілеттерінің жұқа болат парақтарының қалыңдығы кестесінде маңызды нәрсені байқадыңыз ба? Бірдей қуат деңгейінде көміртегілі болат түсті металл немесе алюминийге қарағанда қалыңырақ болатты кеседі. Себебі көміртегілі болатты оттегімен кесу экзотермиялық реакция тудырады — яғни оттегі тотығу арқылы қосымша жылу шығарып, лазерге көмектеседі. Коррозияға төзімді қасиетін сақтау үшін азотпен кесілетін гильзиялық болат лазер энергиясына ғана толығымен тәуелді.

Жобаларыңызға арналған қалыңдық кестесін қараған кезде, 14 қалыңдықтағы болаттың қалыңдығы шамамен 1,9 мм, ал 11 қалыңдықтағы болат — шамамен 3 мм шамасында екенін есте ұстаңыз. Бұл жұқа материалдарды керемет түрде кеседі 1,5-2 кВт жүйелерінде, жиі 30 метр/минуттан астам жылдамдықпен.

Жұқа болаттың дәлдік сипаттамалары

Жұқа материалдардағы пақыр металды лазермен кесу өзіндік дәлдік факторларын қажет етеді. Дәл осы жерде кесудің сәтті орындалуы үшін керф ені маңызды рөл атқарады.

Керф деген не? Бұл кесу процесі кезінде алынып тасталатын материалдың ені — әсіресе, сіздің кесу сызығыңыздың «қалыңдығы». Жұқа қабаттар үшін керф әдетте 0,1 мм мен 0,3 мм аралығында болады. Материалдың қалыңдығы артқан сайын керф ені де ұлғаяды, қалың болат пластиналарда кейде 0,5 мм немесе одан да көбіне жетеді.

Бұл неге маңызды? Дәлдікке әсерін қарастырыңыз:

- Бөлшектерді тиімді орналастыру: Тар керф сізге бөлшектерді пақырда бір-біріне жақынырақ орналастыруға мүмкіндік береді, материал шығынын азайтады

- Өлшемдік дәлдік: Сіздің CAD жобаңыз керфті ескеруі тиіс — егер сізге 10 мм ұяшақ қажет болса, компенсациялау үшін 10,2 мм бағдарламалауыңыз мүмкін

- Дәлдік мүмкіндіктері: 3 мм-ден асатын материалдарда ±0,1 мм дәлдікке жетуге болады; қалыңдау материалдар үшін әдетте ±0,25 мм-ден ±0,5 мм-ге дейінгі мөлшерде болады

- Ең кіші сипаттамалар: Материалдың қалыңдығынан кіші тесіктер жасау қиындайды — мысалы, 5 мм плитаның ең кіші тесік диаметрі 5 мм немесе одан үлкен болуы мүмкін

Prototech Laser компаниясының өндірістік нұсқаулығына сәйкес, жұқа материалдар ±0,005" (0,127 мм) дәлдікке дейін жетуге мүмкіндік береді, ал қалыңдау пластиналар материал түрі мен машина параметрлеріне байланысты ±0,01"-ден ±0,02" (0,25 мм-ден 0,5 мм-ге дейін) қажет етуі мүмкін.

Лазерлік кесу тиімсіз болған кезде

Әрбір технологияның шектеулері бар. Лазерлік кесуден уақытылы бас тарту уақытты, ақшаны және көңіл-күйді сақтайды. Төмендегі жағдайларда басқа әдістерді қарастырыңыз:

- Қалыңдық практикалық шектерден асып кетеді: Көміртегі болатта 20 кВт жүйесі тіпті 50-60 мм-ден асқанда тұрақты сапаны қамтамасыз ете алмайды. Плазмалық немесе оттық кесу экономикалық тиімдірек болып табылады.

- Шетінің конустықтануы қабылданбайтын деңгейге жетеді: Өте қалың материалда лазер сәулесі тереңдеген сайын кеңейеді, жоғарыдан төмен қарай шамалы бұрыш пайда болады. Егер параллель қабырғалар маңызды болса, сізге екінші деңгейлі өңдеу қажет болуы мүмкін.

- Жылдамдық талаптары шығынды оправдат етпейді: 0,3 метр в минуту жылдамдықпен 25 мм болатты кесу қымбат жабдықты ұзақ уақыт басып алады. Плазма бірдей қалыңдықта 3-4 есе тезірек және төменірек жұмыс шығынымен кеседі.

- Материалдың жарқырауы қауіпсіздікке қауіп тудырады: Жоғары дәрежеде цементтелген мыс пен мырыш лазерлік энергияны кері кесу басына шағылыстыруы мүмкін, бұл жабдыққа зақым келтіру қаупін туғызады.

Тәжірибелі конструкторлардан алынған практикалық ереже: егер сіз айына бір рет ғана қалың тақтай кессеңіз, жабдығыңызды осы сирек жұмыс үшін масштабтауға болмайды. Оның орнына, өте қалың материалдарды сырттай орындатыңыз және нақты пайда әкелетін жұмыстардың 80-90%-ы үшін жабдығыңызды оптимизациялаңыз.

Бұл қалыңдық арасындағы байланысты түсіну сізге жобаларды мүмкіндіктеріңізбен сәйкестендіруге көмектеседі — және шектеріңізді білу жиі олардың артына қарай итеруіңізден гөрі маңыздырақ болады.

Лазерлік кесуге арналған болат түрлері мен материалды таңдау

Қалыңдық мүмкіндіктерін түсіну — бұл теңдеудің тек жартысы ғана. Сіз кесетін болат түрі лазердің жұмыс істеу тәсілін және дайын бөлшектердің техникалық талаптарға сай болуын негізінен өзгертеді. Әртүрлі болат құрамдары лазерлік энергияны әрқалай сіңіреді, әртүрлі шеттерді қалдырады және әртүрлі өңдеу параметрлерін талап етеді.

Мына түрде ойланыңыз: материал сөріңізде жеңіл болат пен 316 маркалы пайдалы болат ұқсас көрінуі мүмкін, бірақ лазер сәулесінің астында олар толығымен әртүрлі материалдар сияқты өзгереді. Amber Steel компаниясының шойын бұйымдар талдауына сәйкес, осы айырмашылықтарды түсіну цехтарға тиімділікті арттыруға, шығындарды бақылауға және жобаның күрделілігіне қарамастан жақсы нәтижелерге қол жеткізуге көмектеседі.

Жиі қолданылатын болат маркаларының лазерлік кесу технологиясымен қалай әрекеттесетініне толық шолу:

- Жеңіл болат (A36, A572): Ең оңай кесілетін. Төменгі көміртегі мөлшері (0,05-0,25%) дросс түзілмей, болжанатын, таза кесуді қамтамасыз етеді. Оттегі мен азот көмекші газдарымен жұмыс істейді. Жоғары жылдамдықта өндірістік жұмыстар үшін өте жақсы нұсқа.

- Болат шелек (304, 316): Коррозияға төзімділікті сақтау үшін азот көмегі қажет. Төменгі жылу өткізгіштік лазерлі кесуге пайдалы, себебі жылу концентрленеді. Таза шеттер береді, бірақ орташа болаттың сәйкес қалыңдығына қарағанда баяу кесіледі.

- Жоғары беріктікті төмен қоспалы (HSLA) болат: Беріктікті жақсы лазерлік үйлесімділікпен үйлестіреді. Шет сапасын оптималды деңгейде ұстау үшін параметрлерді реттеу талап етілуі мүмкін. Құрылымдық және автомобиль қолданыстарында жиі кездеседі.

- Тозуға төзімді маркалар (AR500): Өте қаттылықтан (460-544 Бринель) кесу қиын. Талшықты лазерлер ең жақсы нәтиже береді, әдетте 0,500" қалыңдықпен шектеледі. Қаттылық қасиеттерін сақтау үшін жылу әсерінен зиян шеген аймақты минимизациялау маңызды.

- Цинкпен капталған жұқа қаңылтас: Кесу кезінде цинк жабыны буланады, бұл жеткілікті желдетуді талап ететін түтін тудырады. Кофталмаған болатқа қарағанда шеттері сәл қаттырақ болуы мүмкін. Алдын ала кесу алдында тазалау сирек қажет.

Көміртегілі болат маркалары мен лазерлік кесудің өнімділігі

Көміртегі болаты әлі күнге дейін лазерлік кесу операцияларының негізгі құралы . Болжанатын мінез-құлқы мен көпшілік табиғаты жаңбаса да, тұрақты нәтиже талап ететін өндірістік орта үшін де идеалды болып табылады.

Көміртегілі болат неге қаншалықты таза кесіледі? Жауап оттегімен қосылған кесуге байланысты. Егер сіз кесу аймағына оттегі көмекші газын бағыттасаңыз, қыздырылған көміртегілі болатпен экзотермиялық реакция туындайды. Бұл тотығу процесі қосымша жылу бөліп шығарады — негізінен лазердің жұмысына көмектеседі. Нәтижесінде азот көмегімен қол жеткізуге болмайтын қалыңдау болат пластиналарын өңдеуге мүмкіндік беретін жылдам кесу жылдамдығы пайда болады.

Дегенмен, бұл оттегі реакциясы кесілген жиекте тотық қабатын түзеді. Құрылымдық қолданыстар үшін мұның маңызы жоқ. Пайдалануға дайындау немесе ұнтақтық қаптау қажет болатын бөлшектер үшін алдын ала жеңіл шлифтеу немесе тазалау қажет болуы мүмкін. Көміртегілі болатта таза, тотықтан таза жиектерге ие болу қажет болса, азотты көмекші зат ретінде пайдалануға болады — тек кесу жылдамдығының төмендеуі мен газдың көбірек тұтынуын күту керек.

Материалды дайындау нәтижеге үлкен әсер етеді. KGS Steel-дің жасалу нұсқаулықтарына сәйкес , A36 немесе A572 сияқты таза, қабыршақтан таза беттер таттанған немесе қабыршақталған беттерге қарағанда жақсырақ нәтиже береді. Маңызды қолданыстар үшін болат пластинкаларды кесуден бұрын мына дайындық қадамдарын қарастырыңыз:

- Бетінде тат бар: Жеңіл беттік тотығу әдетте жақсы өңделеді, бірақ ауыр қабыршақты механикалық түрде немесе сым щеткамен тазалау керек

- Май мен майлар: Ластанған беттер арқылы кесу түтін шығарады және жиектің сапасына әсер етуі мүмкін — қажет болса, еріткішпен сүрту керек

- Қорғауыш қаптамалар: Кесу кезінде лазерге қауіпсіз қағаз немесе пластик маскасы қалдырылуы мүмкін; винил қаптамасын алып тастау керек

- Милл скейл: Түзетілген темір оксиді бар жаңа ыстық дайындалған болат әдетте қабылданатын деңгейде кесіледі; сынық оксид қабықшасы мәселелі болып табылады

Лазерлік кесуді қиындататын ерекше болаттар

Болаттың барлық түрлері лазер сәулесі әсерінен бірдей жақсы жауап бермейді. Жабдығыңыздың шектеулерін шығып түсетін материалдарды түсіну сізге дұрыс баға белгілеуге, клиенттердің нақты күтімдерін орнатуға және қашан басқа әдістерді қолдану тиімді екенін білуге көмектеседі.

Болаттың тегіс парағына қойылатын талаптар: Құрамының біркелкілігі мен жылулық қасиеттеріне байланысты 304 және 316 сияқты аустениттік маркалы болат лазерлік кесуге өте жақсы жауап береді. Көміртегілі болатқа қарағанда төменгі жылу өткізгіштігі шынында да кесу аймағында жылуды шоғырландырады, жылу әсерінен зардап шеккен аймақтардың минималды болуымен дәлме-дәл кесуге мүмкіндік береді. Дегенмен, көміртегілі болаттың сәйкес қалыңдығынан 30-40% баяу өңдеу жылдамдығын күту керек.

Тамақ өндеу, медициналық жабдық немесе теңіз ортасы сияқты ащытқышқа төзімді болат қолданылатын жағдайларда азот көмегі міндетті. Оттегі сіз төлейтін коррозияға төзімділікті бұзатын хром оксиді қабатын түзеді. Алайда бұл үшін не құрбан етіледі? Газ шығынының артуы мен жылдамдықтың төмендеуі — бірақ дұрыс кесілген ащытқышқа төзімді болат парағы өзінің бағалы қасиеттерін сақтайды.

AR500 және Үйкеліске Төзімді Тұқымдар: McKiney Manufacturing-тің AR500 кесу нұсқаулығына сәйкес, дәлдік, жылдамдық және материал беріктігі маңызды болған кезде үйкеліске төзімді болатты кесуде талшықты лазерлер ең жақсы нұсқа болып табылады. AR500 Brinell Қаттылық Шкаласында 460 пен 544 аралығында бағаланады — бұл экстремалды қаттылық лазерлік кесуді шамамен 0,500" қалыңдыққа дейін шектейді.

AR500-мен байланысты негізгі мәселе — жылумен басқару. Бұл болат қаттылығын жылумен өңдеу арқылы қол жеткізеді. Кесу кезінде артық жылу енгізу AR500-ді пайдаланудың өзінің мақсатын жоятындай жұмсартылған аймақтарды тудыруы мүмкін. Талшықты лазерлер жылу әсеріне ұшыраған аймақты плазмалық немесе оттегілі отынның баламаларына қарағанда кішірек етіп өндіру арқылы осы қаупін азайтады.

Алюминий парағына назар аудару: Болат емес болса да, алюминий саңылау металл жиі өңдеу цехтарында болатпен қатар кездеседі. Оның жоғары шағылдыру қабілеті тарихи тұрғыдан CO2 лазерлеріне қиындық туғызды, бірақ қазіргі заманғы талшықты жүйелер алюминиймен тиімді түрде жұмыс істей алады. Болат параметрлеріне қарағанда (азот немесе сығылған ауа) басқа көмекші газ талаптары мен фокустық параметрлерді реттеуді күту керек.

ASTM талаптары, әскери стандарттар және арнайы құймалар әрқайсысының өзіндік ерекшеліктері бар. Танымсіз материалдарды сатып алу кезінде өндірістік параметрлерге кіріспес бұрын үлгілі материалда сынақтық кесу талап етіңіз. Бүкіл өндірістік партияны материалдың болжамсыз әлуетіне байланысты жою шығынына қарағанда бірнеше сынама бөлшектердің құны өте аз.

Сіздің материалды таңдауыңыз көмекші газ таңдауынан бастап, кесу жылдамдығы мен әрі қарай өңдеу талаптарына дейінгі барлық келесі шешімдерді тікелей әсер етеді. Осы негізін дұрыс таңдау әрбір сала үшін сәтті қолданыстағы жағдайды қамтамасыз етеді.

Лазерлік кесілген болат бөлшектердің салалық қолданылуы

Сіз материалды таңдап алдыңыз және құрылғының мүмкіндіктерін түсіндіңіз — енді лазерлі болатты кесу шынымен өмірде қайда қолданылады? Бұл қолданбалар жоғары өнімді моторспортаны қоса алғанда, сүйіп оқитын жергілікті пивнә асырауына ілінген өнерлі дәстүрлі металл тақталарға дейін кеңінен таралған. Әрбір сала өзіндік дәлдік талаптарын, допусстар күтімін және әрбір жобаны қалай жасау керектігіне әсер ететін дизайн ерекшеліктерін ұсынады.

Бұл технологияны неге осыншалықты кең қолдануға болады? Лазерлі өңдеу күрделілік пен құн арасындағы үйлестіруді жояды. Сіз қарапайым бекітулерді немесе күрделі безендіру панельдерін кессеңіз де, құрылғы геометрияға мән бермейді — ол бағдарламаланған жолды бірдей дәлдікпен қадағалайды. Бұл мүмкіндік бұрын қымбат құрал-жабдықтарға немесе еңбекті көп қажет ететін қолмен процестерге сүйенген салаларда жаңа мүмкіндіктер ашты.

Лазерлі кесілетін бөлшектерді пайдаланатын негізгі салалар мен олардың әрқайсысы технологиядан қандай талап қоятынын қарастырайық:

- Автомобиль және моторспорт: Шасси компоненттері, серіппелі ілмектер, айналу түтігі, тапсырыс бойынша жасалған орнату тілдері

- Сәулет және Құрылыс: Безендіру фасадтық панельдері, жеке көрінбейтін экрандар, құрылымдық элементтер, сатының бөлшектері

- Санақ машиналары: Жабдық корпусы, орнату пластиналары, қорғағыштар, конвейердің бөлшектері

- Бейнелеу өнері және Тақталар: Тапсырыс бойынша жасалған метал шығармалар, безендіру беті панельдері, брендтік дисплейлер, бақшаның құрылымдары

Автокөліктің шассиі мен құрылымдық бөлшектерін қолдану

Егер сіз қолмен түтік ою құрылғысы мен тігінен орналасқан бұрғы станогын қолданып руль қафесін жинаған болсаңыз, онда сіз қиындықты білесіз. Үш рет өлшеп, бұрышты орнатып, дискілі бұрғыны іске қосасыз — ал жарты уақытта копье таза шыға алмайды. Содан кейін сіз келесі жиырма минутыңызды бұрыштық бұранданы қолданып, түтікті TIG пісіру үшін жеткілікті тығыз келтіруге жұмсайсыз.

Сәйкес YIHAI Laser автомобиль жасау талдауы лазерлік технологиямен металды өңдеу бүкіл бұл процесті түбегейлі өзгертеді. Формула Дріфт, Трофи Трактар немесе жоғары сапалы Рестомодтар сияқты моторспорт пен дайындалған автомобильжасауда конструкцияның дәл келуі – бар нәрсе. Шассидегі түбірдегі саңылау тек әдемі болмауы емес, сонымен қатар қауіпсіздікті бұзатын конструкциялық әлсіз жер.

Автомобиль жабынын лазермен өңдеудің маңызы неде:

- Дәл кесу: Лазер бір түтік екіншісімен қиылысқан жердегі дәл күрделі қисықты, қабырға қалыңдығы мен қиылысу бұрышын ескере отырып, кесіп шығарады. Қажет болмайды айдау.

- Өзін-өзі орнататын бөлшектер: Тесік пен тіл түріндегі конструкциялар шасси компоненттерінің бір-біріне «сығылып» кіруіне және өздерін орналастыруына мүмкіндік береді. Күрделі стендтерге қажет жоқ — бөлшектер автоматты түрде перпендикуляр орналасады.

- Иілу орнын белгілеу: Лазер иілетін орындардың дәл басталу және аяқталу сызықтарын маркерлеп көрсетеді. Жасаушы белгілерге сай келтіріп, иілуді орындайды — метр қажет емес.

- Суспензия дәлдігі: Анти-дайв, ролл центрі және бөгелу бағыты геометриясының айналу нүктелері дәл дұрыс орында болуы керек болатын тесіктерге сүйенеді. Лазерлік жүйелер ± 0,05 мм дәлдікпен жұмыс істейді, бұл сіздің реттеуіңіздің дәлдігін сақтайды.

Автокөлік саласындағы жұмыстардың дәлдік талаптары әдетте маңызды орнату нүктелері үшін ±0,1 мм мен ±0,25 мм аралығындағы дәлдікті талап етеді. 4130 Хроммоли немесе Жоғары беріктікті Domex болаттан жасалған ілгектер — бұл материалдар ұстаушыларды бүлдіретін — құралдың тозбауымен жеңіл кесіледі. Автокөлік секторына қызмет көрсететін металл өңдеу цехтары үшін бұл қайталану мүмкіндігі әрбір бөлшектің әрқашан бірдей болатын «өзің пісіріп жина» жинақтарын сату мүмкіндігін береді.

Бір маңызды ескерту: рольфреймдер үшін Хроммолиді кесу кезінде оттегі емес, азот немесе жоғары қысымды ауа көмекші газ ретінде қолданылуы керек. Оттегімен кесу кесілетін жиектің шамалы тоттануына және қатайуына әкеп соғады, бұл пісіру кезінде трещинаның пайда болу қаупін арттырады. Азот жылу әсер ететін аймақты минималді етіп, таза кесіп шығады және құрылымдық пісіру үшін қажетті пластичтікті сақтайды.

Архитектуралық болат элементтері мен тапсырыс бойынша жасалған өнімдер

Қазіргі заманғы коммерциялық ғимарат арқылы өтіп кетсеңіз, лазерлі болаттың барлық жерде қолданылуын байқай аласыз — безендіру мақсатындағы бөгеттер, күн сәулесін реттеу панельдері, тесілген фасад қаптамасы және күрделі баспалдақ бөлшектері. Бұрын қымбат штамптар немесе қолмен кесу арқылы жасалатын жұмыстар қазір цифрлық дизайннан тікелей дайын панельге айналады.

Сәйкес VIVA Railings-тің архитектуралық панельдеріне техникалық талаптар , осы дәлме-дәл лазерлі кесілген панельдер бір уақытта бірнеше қызмет атқарады: жекелікті қорғау, күн сәулесінен қорғау, безендіру мүмкіндігі және тіпті бағдарлау белгілері ретінде де пайдаланылады. Оның көпфункционалдылығы лазерлі кесудің дәстүрлі әдістермен мүмкін емес немесе экономикалық тұрғыдан тиімсіз болатын күрделі тесік үлгілерін орындай алуынан туындайды.

Архитектуралық қолданбалар әдетте үш үлгі тобына бөлінеді:

- Геометриялық үлгілер: Көпшілік жариялық орнатуларда көзге түсердей болатын тесселяцияланған немесе торлы негізделген мотивтер

- Ұйымды үлгілер: Биофильдік дизайн принциптеріне негізделген кеңістікті жұмсартатын табиғаттан орындалған дизайны

- Негізгі үлгілер: Қазіргі заманның архитектурасына сәйкес келетін қазіргі заманғы, минималистік дизайн

Архитектуралық жұмыстар үшін материалдарды таңдауға, әдетте, құрылымдық талаптар мен тіреулер арасындағы арақашықтыққа сәйкес келетін болат, алюминий және көміртегілі болат кіреді. Сыртқы қолданулар үшін коррозияға төзімділік маңызды мәнге ие болады. Ұнтақтық боялған немесе PVDF-пен жабылған панельдер атмосфералық жағдайларға төзімділікті арттырады және түстерді таңдау мүмкіндігін береді.

Архитектуралық панельдер үшін дәлдік талаптары әдетте автомобиль жұмыстарына қарағанда жоғары болады — көбінесе ±0,5 мм-ден ±1 мм-ге дейін қабылданады. Дегенмен, панельдер үлкен фасадтар бойынша бір-біріне іргелес орналасса, өлшемдік қателер жинақталып, көрінетін болады. Маған жақын орналасқан тәжірибелі жасаушы цехтар панель қосылыстарында көрінетін ығысу болмауы үшін қиып-жинақтаудың дәлдігін тексеріп, өндіріс сериялары бойынша материалдың біркелкі қалыңдығын сақтайтынын біледі.

Хобби иелері мен кіші масштабты тапсырыс бойынша жұмыс істеу үшін архитектуралық әдістер тамаша масштабталады. Бақ экрандары, ішкі бөлмелердің бөлушілері және декоративтік қабырға суреттері бірдей дәлдіктен пайда көреді. Мекемелерге арналған металдан жасалған тақталар, үй мекенжай тақталары және брендтелген көрсетілімдер лазерлік кесілген болат мүмкіндіктерін зерттеп жатқан шеберлер үшін қолжетімді ену нүктелері болып табылады.

Өнеркәсіптік машиналар мен өндірістік қолданыстар

Көзге көрінетін қолданыстардан тыс, лазерлік кесілген болат бүкіл әлем бойынша өнеркәсіптік жабдықтардың негізін құрайды. Машиналардың қорғанышы, жабдық корпусы, электр қораптары және конвейер бөлшектері бәрі үздіксіз, қайталанатын жасауға сүйенеді — дәл осыны лазерлік кесу ұсынады.

Автокөлік немесе архитектура жұмыстарымен салыстырғанда өнеркәсіптік қолданыстар өзгеше сапаларды басымдық ретінде қарастырады:

- Өндірістік сериялар бойынша біркелкілік: Егер сіз бірнеше мыңдардаған бірдей доңғалақшаларды кессеңіз, әрбір бөлшек өлшемдік сипаттамаларға сай келуі тиіс және оны қолмен тексеруді қажет етпеуі тиіс

- Материалды пайдалану: Жоғары көлемді өндірістен туындаған қалдықтарды азайту үшін металл парақтардан өнеркәсіптік жасалымдарды тиімді орналастыру қажет

- Екінші ретті операцияларға сәйкестігі: Бөлшектер жиі тікелей иілу, дәнекерлеу немесе ұнтақтық қаптауға жүгінеді — кесу сапасы соңғы процестерді қамтамасыз етуі керек

- Құжаттама мен бақылау: Лазерлік әсер бөлшек нөмірлерін, серия кодтарын және техникалық сипаттамаларды тікелей компоненттерге белгілеп жаза алады

Жалпы өнеркәсіптік жұмыстар үшін дәлдік шектері әдетте ±0,25 мм-ден ±0,5 мм-ге дейінгі аралықта болады — құрылыстықтан дәлірек, бірақ дәл автомобильден гөрі жеңілірек. Негізгі артықшылық — қайталану: мыңыншы бөлшек біріншісімен дәл бірдей кесіледі, бұл қолмен жасалатын процестердің сапасының нашарлауын болдырмауға мүмкіндік береді.

Өнеркәсіптік клиенттерге қызмет көрсететін маған жақын орналасқан жасалым цехтары үшін жылдамдық, дәлдік және ең аз қосымша өңдеу тікелей бәсекеге қабілетті бағаларға аударады. Лазермен кесілген шеттеріңіз бояу немесе жинау алдында тікелей пайдалануға жарамды болса, сіз құнсыз қосылатын қосымша құн қоспайтын шлифтеу жұмыстарын жойып тастайсыз.

Қолдану санаттары бойынша дизайнға қарастырылуы

Өнеркәсіпке қарамастан, лазерлік кесілген болатпен жұмыс істегенде нәтижелеріңізді оптималдауға мүмкіндік беретін белгілі бір дизайн принциптері бар:

- Ең кіші элемент өлшемі: Тесіктер мен саңылаулар әдетте материалдың қалыңдығындай болуы керек. 3 мм пластина 3 мм тесіктерді жақсы өңдейді; 1 мм тесіктерді жасау сапа мәселелеріне әкеледі.

- Шетінен арақашықтық: Бұрмалануды немесе шетінің сынғанын болдырмау үшін элементтерді шетінен кем дегенде бір материал қалыңдығына тең қашықтықта ұстаңыз.

- Таба мен Саңылау Төзімділігі: Өзін-өзі бекітуге арналған бірліктер үшін табалардан сәл кең (әдетте 0,1-0,2 мм саңылау) саңылауларды жобалаңыз, бұл бөлшектерді күш салмай жинауды қамтамасыз етеді.

- Талшық бағыты: Бүгілетін бөлшектер үшін материалдың дән бағытын ескеріңіз — дәнге перпендикуляр бүгу сынудың алдын алады.

- Жылу жиналуы: Жақын орналасқан кесіктері бар күрделі үлгілер жылуды жинауы мүмкін. Кесіктер арасында жеткілікті аралықты немесе суыту паузаларын жоспарлаңыз.

Сіз бәсекеге арналған шасси жасауда болсыңыз, коммерциялық ғимараттың фасад панельдерін көрсетуде немесе цехыңызға арнап металдан таңдаулы тақталар жасауда болсыңыз, осы қолдануға тән ерекшеліктерді түсіну сіздің жасаушыңызбен тиімді қарым-қатынас жасауыңызға және нәтижесінде дәл сіздің талаптарыңызға сай бөлшектерді алуыңызға көмектеседі.

Болатты лазерлі кесудегі құнының факторлары мен баға айнымалылары

Сіз бөлшектеріңізді жобаладыңыз, материалды таңдадыңыз және қолдану аясын анықтадыңыз — енді әрбір жоба менеджері қоятын сұрақ туындайды: бұл шынымен қанша тұрады? Лазерлі кесуге сұраныс берген кезде көбінесе адамдар назар аудармайтын таң қалдыратын шындық мынада: материалдың шаршы футына шаққандағы баға сирек негізгі шығын көзі болып табылады. Шынымен соңғы шот-фактураңызды анықтайтын нәрсе — машина уақыты.

Мұны былай ойланып көріңіз. Бірдей болат парақтан кесілген екі бөлшек — материалдық құны бірдей — әртүрлі бағаға ие болуы мүмкін. Қарапайым тіктөртбұрышты доңғалақ бірнеше секунд ішінде кесіледі. Ал минуттар бойы машинасын шектеп тұратын жүзеге асырылған сән-сөзге толы декоративті панель. По Fortune Laser-дің баға талдауы бойынша, көпшілік метал кесу қызметтерінің пайдаланатын негізгі формула мына түрге келтіріледі:

Қорытынды баға = (Материалдар құны + Айнымалы шығындар + Тұрақты шығындар) × (1 + Пайда пайызы)

Айнымалы шығындар — негізінен машина уақыты — шығындарды азайту үшін сіздің қолыңыздан келетін ең үлкен фактор. Осы уақыттың қандай себептермен анықталатынын түсіну сізге баға сұрау файлдарын жібермес бұрын дұрыс дизайн шешімдерін қабылдауға көмектеседі.

Материал құны мен өңдеу уақытының экономикасы

Лазерлік кесу құнын есептеуде соңғы бағаңызды анықтайтын бес негізгі фактор бар. Олардың әрқайсысы жұмысты орындау үшін қажетті материал шығынын немесе өңдеу уақытын әсер етеді.

- Материал түрі мен құны: Шикізат бағалары едәуір өзгереді. Көміртегі болат 316 пайдаланылатын градустың шынысының құнынан бірнеше есе арзан. Сіздің материалдыңыз кесуді бастамас бұрын негізгі шығындарды белгілейді.

- Материалдың қалыңдығы: Бұл фактор шығындарға сызықты емес, дәлірек айтқанда экспоненциалды әсер етеді. Komacut-тың баға көрсеткішіне сәйкес, материалдың қалыңдығын екі есе арттыру кесу уақытын екі еседен де көбірек арттыруы мүмкін, себебі лазер қалың болатта таза кесім жасау үшін әлдеқайда баяу қозғалуы керек.

- Жалпы кесу ұзындығы: Лазер жүретін әрбір дюйм уақыт қосады. Күрделі сыртқы контур немесе ішкі элементтері бар дизайн қарапайым геометрияға қарағанда көбірек машиналық уақытты қажет етеді.

- Тесік саны: Лазер әр жаңа кесімді бастаған сайын материал бетін 'тесіп' өтуі керек. Периметр ұзындығы бірдей болса да, 100 кішкентай тесігі бар дизайн бір үлкен ойыққа қарағанда қымбатқа түседі — бұл тесулер жиналады.

- Орнату уақыты мен еңбек шығыны: Материалды орналастыру, машиналық калибрлеу, сіздің файлыңызды дайындау — бұл тұрақты шығындар бір бөлшек немесе жүз бөлшек кесуіңізге қарамастан қолданылады.

Бұл практикалық тұрғыдан мынаны білдіреді: Strouse-тың жасау деректері қарапайым бөлшектердің жалпы құнында материалдар құны жиі 70-80% құрайды. Бірақ конструкция күрделілігі артқан сайын, бұл қатынас өңдеу уақытына қарай айтарлықтай өзгереді.

Дәлдік талаптары мен өңдеу құны арасындағы байланыс ұқсас үлгіде болады. Функционалды қажеттіліктен гөрі дәлірек допусстарды көрсету машинаға баяуырақ, бақыланатын жылдамдықпен жұмыс істеуге мәжбүр етеді. Егер сіздің қолданылуыңыз шынымен ±0,1 мм дәлдікті талап етсе, онда бұл қажет. Бірақ декоративті панельдерге әуежайлық допусстарды көрсету құнсыз ақша шығынын туғызады.

Ұзын тиражды өндірудің құнын оптимизациялау

Тәжірибелік үлгілерді бағалау мен сериялық өндіру арасындағы экономикалық айырмашылықтар үлкен үнемдеу мүмкіндіктерін көрсетеді. Сіз онлайн лазерлі кесу қызметі арқылы жалғыз үлгі тапсырыс бергенде, тұрақты дайындау құны — машина дайындығы, файлды тексеру, материалмен жұмыс істеу — барлығы осы бір бөлшекке тиеді. Жүз бірдей бөлшекті тапсырыс беріңіз, сонда осы тұрақты құндар топтың барлық партиясына бөлінеді.

Саланың баға көрсеткіштеріне сәйкес, үлкен көлемдегі тапсырыстарға жеңілдіктер бір өнімге шаққанда 70%-ға дейін жетеді. Бұл маркетингтік айналым емес — бұл партиялық өндірудің шынымен әлдеқайда тиімді болуын көрсетеді.

Өңдеу уақыты тағы бір қосымша шығын факторы болып табылады. Өндіріс кезегін орап өтетін тездетілген тапсырыстар үшін қосымша баға белгіленеді — көбінесе стандартты ставкалардан 25-50% жоғары. Алдын ала жоспарлау мен стандартты жеткізу мерзімдерін қабылдау болат кесу қызметтерінің құнын болжанатын деңгейде ұстайды.

Тапсырышты лазерлік кесудің құнын төмендетуге дайынсыз ба? Осы стратегиялар нақты үнемдеуге мүмкіндік береді:

- Дизайныңызды ықшамдаңыз: Мүмкіндігінше күрделі қисықтарды азайтыңыз және кіші тесіктерді үлкен саңылауларға біріктіріңіз. Бұл кесу қашықтығын да, тесу уақытын да минималді деңгейде ұстайды.

- Практикалық тұрғыдан ең жұқа материалды көрсетіңіз: Бұл - құнын төмендетудің ең тиімді тәсілі. Егер 14-тақта болат сіздің конструкциялық талаптарыңызға сай келсе, тек қана қорғаныш ретінде 11-тақтаны көрсетпеңіз.

- Жобалау файлдарыңызды тазартыңыз: Тапсыру бұрын тіркес жолдарды, жасырын нысандарды және құрылымдық ескертпелерді алып тастаңыз. Автоматтандырылған онлайн лазерлі кесу жүйелері бәрін кесуге тырысады — екі еселенген жолдар сол элемент үшін шығындыңызды шынымен екі есе арттырады.

- Орналастыруды оптималдау: Бөлшектерді парақта бір-біріне жақынырақ орналастыру арқылы тиімді орналастыру материалды пайдалануды максималдайды және қалдықтарды азайтады. Көптеген дәлме-дәл кесілетін металл қызметтері оны автоматты түрде орындайды, бірақ тиімді орналастырылатындай бөлшектерді құрастыру әлі де сіздің бағалауыңызды төмендетеді.

- Тапсырыстарды біріктіріңіз: Қажеттіліктеріңізді үлкен, бірақ сирек тапсырыстарға біріктіріңіз. Бір рет қою шығындары көбірек бөлшектерге бөлінгендіктен, әр бірлікке шаққандағы баға төмендейді.

- Қоймада бар материалдарды таңдаңыз: Қамтамасыз етушіңізде қоймада бар материалдарды таңдау арнайы тапсырыс алымдарын жояды және дайындалу уақытын қысқартады.

Лазерлік кесудің бағасын сұраған кезде материал түрі мен қалыңдығы, қажетті саны, дәлдік талаптары және қосымша операциялар туралы толық ақпаратты алдын-ала ұсыныңыз. Толық емес сұранымдар нақты шығындардан жоғары болуы мүмкін сақтандырылған бағалауларды тудырады. Жинаушыңыз неғұрлым талаптарыңызды жақсы түсінсе, соғұрлым ол жұмысты дәлірек бағалай алады және шығындарды үнемдеуге мүмкіндік беретін альтернативалар ұсына алады.

Бұл шығын динамикасын түсіну сізді жобаңыз бойынша дұрыс шешімдер қабылдауға дайындайды. Бірақ лазер кесуден кейін не болады? Келесі назар аударуға тиісті нәрсе — постөңдеу және өңдеу — бөлшектеріңіздің шынымен өндіріске дайын болуын анықтайды.

Лазерлік кесілген болат бөлшектер үшін постөңдеу және өңдеу

Сіздің бөлшектеріңіз лазерден шықты — жұмыр қырлар, дәл геометрия, бағдарламаға сәйкес дәлме-дәл. Бірақ майталман жобалар мен кәсіби жасау арасындағы айырмашылық мынау: одан кейін не болады. Қиып алынған таза болат ешқашан тікелей пайдалануға берілмейді. Кейінгі өңдеу сапалы қиюды жинақтауға, бояуға немесе тапсырыс берушіге беруге дайын компоненттерге айналдырады.

Неліктен өңдеу осылдық маңызды? Weldflow Metal Products компаниясының жасау талдауына сәйкес , өңдеу тек сыртқы түрге жақсарту үшін ғана емес — коррозиядан қорғау, беріктікті арттыру және компоненттерді жинауға дайындау үшін де маңызды рөл атқарады. Материалыңызға, қолданылуына және күтілетін нәтижеге байланысты әрбір өңдеу түрі өзіндік мақсатқа ие.

Қандай да бір бетін таңбас бұрын лазердің қалдырғанын түсіну керек. Дәлме-дәл талшықты лазерлік жүйелер де жылу әсерінен өзгерген аймақты (ЖӘӨА) қалдырады — металл кесу кезінде болат микроскопиялық құрылымы өзгерген 0,1-0,5 мм еніндегі жолақ. Бұл аймақта қаттылық, қалдық кернеу немесе сәл түсінің өзгеруі байқалуы мүмкін. Құрылымдық қолдануларда ЖӘӨА сирек қабыса береді. Алайда, усталыққа шыдамды немесе эстетикалық бөлшектер үшін қосымша өңдеу осы әсерлерді жояды.

Кірпікті алу және шетін өңдеу әдістері

Лазермен кесу плазмалық немесе механикалық кесуге қарағанда әлдеқайда таза шеттер береді, бірақ «таза» деген «аяқталған» дегенді білдірмейді. Суырылған бұрыштармен жұмыс істеу кезінде қолды кесіп алуы мүмкін. Микрокірпіктер — қайтадан қатаян металдың өте кішкентай шығыңқылары — кесілген жердің төменгі шетінде сақталуы мүмкін. Кесудің астыңғы жағында пайда болатын қатаян шлак түрінде түзілетін дросс деп осыны айтамыз; осының алдын алу — пост-өңдеудің негізгі мақсаты.

Сәйкес SendCutSend-тің бетін өңдеу бойынша нұсқаулығы , тегістеу қауіпті сүйір жиектер мен шағын тұмсықтарды алып тастайды, бөлшектерді ұстауға қауіпсіз және үлкен бірліктерге енгізу оңай болады. Әрбір әдістің нәтижесі мынадай:

- Сызықтық тегістеу: Үлкен бөлшектердің бір жағын тегістейтін ленталы щёткалау процесі. Сызаттар мен шлактарды алып тастап, кейінгі қаптау үшін беттерді дайындайды. Ең қысқа осі 60 см-ден кем бөлшектер үшін ең жақсы нәтиже береді.

- Айдау/Тербелмелі тазалау: Керамикалық орта және гармониялық тербелістер кіші бөлшектердің жиектерін тегістейді. Қолмен жасауға қарағанда тұрақтырақ нәтиже береді. Сүйір жиектерді алып тастайды, бірақ өндіру белгілерін толығымен жоя алмайды.

- Қолмен тегістеу: Қолда ұсталатын бұрыштық не матрицалық тегістеуіштер нақты проблемалық аймақтарға әсер етеді. Маңызды материалдарды алып тастау немесе пісіру жіктерін дайындау қажет болғанда міндетті қолданылады.

- Скотч-Брайт немесе абразивті табақшалар: Жеңіл түзету жұмыстары үшін абразивті табақшалар маңызды емес сүйір жиектерді алып тастайды, бірақ материалдың көп бөлігін алып тастамайды.

Бір маңызды нюанс: тегістеу әдетте бір бетке ғана қатысты. Егер сіздің қолданылуыңыз екі жағында да тегіс шеттерді талап етсе, екіжақты өңдеуді көрсетіңіз немесе бөлшектерді алып болғаннан кейін қосымша қолмен түзетуді жоспарлаңыз. Тұйық орындарды қажет ететін жинақтар үшін есте сақтаңыз: тегістеу материалдан өте аз мөлшерде алып тастайды — бұл мөлшерді дәлдік шектеріңізді есептеуде ескеріңіз.

Бөлшектер кесуден кейін иілу операциясына барады болса, шеттердің сапасы өте маңызды болып табылады. Иілу сызықтарындағы тегістемелер немесе шлак иілген жерлерде трещинаның пайда болуына немесе иілу бұрыштарының тұрақсыздығына әкелуі мүмкін. Иілуден бұрын дұрыс тегістеу иілген шеттерде материалдың бұзылуынсыз таза және болжанатын нәтиже береді.

Кесілген болат үшін бетін өңдеу нұсқалары

Шеттер тегіс болғаннан кейін бетін өңдеу әдістері бөлшектердің белгіленген ортада қызметін қорғап және жақсартады. Нұсқалар арасындағы таңдау коррозияға төзімділік талаптарына, эстетикалық мақсаттарға, өлшемдік дәлдікке және бюджет шектеулеріне байланысты.

- Ұнтақтық бояу: Жылу астында құрғатылған электростатикалық ұнтақ өте берік жабын бетін қалыптастырады. Салалық деректерге сәйкес, ұнтақтық бояу майлау бояудан 10 есе ұзақ қызмет ете алады және улы органикалық қоспаларды қамтымайды. Мата, жылтыр және мәтінді жабындар көптеген түстерде қол жетімді. Ең жақсы нұсқалар: электростатикалық зарядты ұстай алатын алюминий, болат және цинкті болат.

- Анодтау: Тура алюминий бетімен байланысатын бақыланатын тотық қабатын құрады. Анодталған жабын коррозияға, жылуға және электр өткізбейтін қасиетке жоғары төзімділік қамтамасыз етеді. Түссіз немесе боялған, соның ішінде алқызыл түстерде қол жетімді. Ескерту: анодтау тек алюминийге қолданылады — болатқа емес, сондықтан әртүрлі материалдарды кесу кезінде осы нұсқа тиімді.

- Гальваникалық қаптау: Болат бетіне мырыш, никель немесе хром тұндырады. Мырышпен қаптау (гальванизация) ашық аспан немесе өнеркәсіптік ортада коррозиядан қорғайды. Никельмен қаптау тозуға қарсы төзімділікті және өткізгіштікті жақсартады. Екеуі де қиын жағдайларда ұзақ қызмет ету қажет болатын қолданбаларға сәйкес келеді.

- Жаңау: Дәстүрлі сулы қаптамалар көптеген қолданбалар үшін қолданыста болып қала береді. Бетін дайындау — абразивті щеткамен тазалау және еріткішпен тазарту — бекітуді қамтамасыз етеді. Бояу ұнтақтық бояудан арзан, бірақ төзімділігі мен қоршаған ортаға төзімділігі төменірек.

- Пассивация: Қорғауыш хром оксиді қабатының пайда болуына ықпал етіп, бетінен бос темірді алып тастайтын, көрінетін қаптама қоспай-ақ нержавейкік болаттың табиғи коррозияға төзімділігін арттыратын химиялық өңдеу.

Сіздің болат бөлшектеріңізбен қатар лазерлік кесілген алюминий элементтер үшін анодталған алюминий тұрақтылық пен эстетиканың үлкен үйлесімін ұсынады. Анодтау процесі сызықтарға төзімді жабын құрады, сонымен қатар алюминий негізінде порошоктық бояудың ұсына алмайтын түстерді мүмкіндігін береді.

Жауын-шашын, химикаттар немесе үйкеліске ұшырайтын болат бөлшектер үшін порошоктық бояу қызметі, ережеге сай, ең көп құндылық қосады. Кебуітін жабын дайындалған болат бетіне механикалық және химиялық түрде бекіп, бояу аналогтарына қарағанда көбірек сынбауға, сызылмауға және УК ыдырауға төзімді қорғаныс құрады.

Сапаны тексеру және өлшемді растау

Бөлшектер сіздің объектіңізден шыққанға дейін немесе сіз тапсырыс берушіден жеткізілген тауарды қабылдағанға дейін, спецификацияға сай келуін қамтамасыз ету үшін растау қажет. Лазерлік кесілген болат үшін сапаны тексеру өлшемдік дәлдікті және бет сапасын бағалауды қамтиды.

Өлшемді растауға әдетте мыналар қосылады:

- Штангенциркуль өлшеулері: Сызбаларға сәйкес критикалық өлшемдерді тексеріңіз. Бірнеше орында тесік диаметрлерін, паз енін және бөлшектің жалпы өлшемдерін тексеріңіз.

- Калибрлі тексеру: Go/no-go калибрлері тесіктердің өлшемдері мен паздардың енінің рұқсат етілген ауқым ішінде екенін тез анықтайды.

- ККП тексеруі: Дәлдігі жоғары бөлшектер үшін координаталық өлшеу құрылғылары дюймнің мыңдаған үлесіне дейінгі дәлдікпен өлшемдік есеп берулерді ұсынады.

- Оптикалық салыстырғыштар: Профильді прокторлар кесілген бөлшектерді масштабталған сызбалармен беттестіріп, күрделі контурлар мен элемент орындарын тексереді.

Бетінің сапасын бағалау әртүрлі мәселелерді шешеді:

- Қырдың перпендикулярлығы: Қалың материалдарда лазерлі кесуде шамалы конус пішінділік болуы мүмкін. Қолдану талаптарына сәйкес қыр бұрышын тексеріңіз.

- Шероховатость поверхности: Ra өлшемдері белгілі бет сипаттамаларын талап ететін спецификациялар кезінде қырдың сапасын сандық бағалау үшін қолданылады.

- Шлактың болуы: Кесілген жиектерде тегістеуден қалған қатайған металлдың қалдықтарын визуалды тексеру анықтайды.

- Жылулық түс өзгерісі: Пайдалану орындарына байланысты «жылулық бояу» көрінуі мүмкін болатын түстенулердің болуы. Эстетикалық мақсаттар үшін, бұл тоттануды азот қышқылымен өңдеу немесе механикалық цехте ластан тазарту арқылы жою қажет.

Өндіріс басталар алдында тексеру критерийлерін белгілеу дау-дамайлар мен қайта өңдеуді болдырмауға көмектеседі. Маңызды өлшемдер үшін рұқсат етілетін диапазондарды құжаттандырыңыз, бетінің өңделуі талаптарын көрсетіңіз және қабылданбайтын ақауларға анықтама беріңіз. Сериялық өндіріс үшін әр он немесе жиырмадан бір детальды тексеру сапаның сенімділігін қамтамасыз етеді, әр бөлшекті тексеруді қажет етпейді.

Қосымша өңдеу аяқталып, сапа тексерілгеннен кейін, сіздің лазерлік кесілген болат бөлшектеріңіз жинауға немесе жеткізуге дайын. Бірақ егер сіздің нақты жобаңыз үшін лазерлік кесу тиімді тәсіл болмаса не істеу керек? Бұл технологияның плазмалық және су қысымымен кесу сияқты баламаларымен салыстырғандағы айырмашылығын түсіну әрбір қолдану үшін ең тиімді әдісті таңдауға көмектеседі.

Лазерлік, плазмалық және су құйғыш болат кесуді таңдау

Сіздің бөлшектеріңіз жобаланған, материалдарыңыз таңдалған және өңдеуден кейінгі талаптар түсінікті — бірақ мына сұрақ мыңдаған долларды үнемдеуі немесе шығындауы мүмкін: лазерлік кесу шынымен сіздің жобаңыз үшін дұрыс әдіс пе? Шындығын айтсақ, лазерлік технология көптеген жағдайларда үздік нәтиже береді, бірақ басқаларында нашар нәтиже береді. Қашан плазмалық немесе су құйғыш кесуге ауысу керектігін білу — білімді шеберлерді қымбатқа бағаланатын сабақтардан оқитындардан ажыратады.

Мына тұрғыдан қараңыз: үш технология да болатты кеседі, бірақ негізінен әртүрлі құралдар. Wurth Machinery-дің салыстырмалы талдауына сәйкес дегенге сәйкес, CNC кескішті дұрыс таңдамау сізге шығындалған материал мен уақыт жоғалту арқылы мыңдаған долларға тұруы мүмкін. Бұл маркетингтік абайланбау емес — бұл технологияның сәйкессіздігінің шынайы салдары.

Шешім қабылдауыңызға көмектесетін толық салыстыру:

| Фактор | Лазерлік кесу | Плазмалық кесу | Су жеткізушісі арқылы қияу |

|---|---|---|---|

| Дәлдік/Төзімділік | ±0,1 мм-ден ±0,25 мм-ге дейін; өте жақсы қиыр сапасы | ±0,5 мм-ден ±1,5 мм-ге дейін; жоғары анықтықты жүйелермен жақсартылады | ±0,1 мм-ден ±0,25 мм-ге дейін; қалың материалдарда өте жақсы |

| Кесу жылдамдығы | Жұқа материалдарда (<6 мм) ең жылдам; қалың тақталарда айтарлықтай баяулайды | Орташа қалыңдықтағы тақталарда (6 мм-50 мм) ең жылдам; 12 мм болатта 100+ IPM | Жалпы алғанда ең баяу; қалыңдығына байланысты 5-20 IPM |

| Пайыздар диапазоны | 20 мм-ге дейін оптимальды; жоғары қуатты жүйелермен 60 мм-ге дейін мүмкіндік бар | 0,5 мм-ден 50 мм+; 6 мм-50 мм аралықта үздік нәтиже көрсетеді | Шынымен шектеусіз; болатта жиі 150 мм+ |

| Қыздыру аймағы | Минималды (0,1-0,5 мм); материал қасиеттері сақталады | Үлкен ЖЫА; сезімтал қолданыста қаттылыққа әсер етуі мүмкін | Жылулық әсері жоқ; суық кесу процесі |

| Материалдық үйлесімділік | Өткізгіш және кейбір өткізбейтін материалдар; күшті шағылдыратын металдармен қиындықтар | Тек қана өткізгіш металдар; пластик, ағаш немесе шыны жоқ | Әмбебап; тәжірибеде кез келген материалды кеседі |

| Бастапқы инвестиция | өнеркәсіптік жүйелер үшін $150,000-$500,000+ | салыстырмалы мүмкіндіктер үшін $15,000-$90,000 | типтік орнатулар үшін $100,000-$300,000+ |

| Эксплуатациондық трат | Орташа; электр энергиясы мен көмекші газ – негізгі жұмсалатын ресурстар | Кесу бірлігіне ең төменгі баға; жұмсалатын материалдар арзан | Ең жоғары; абразивті гранат үнемі қосымша шығын әкеледі |

Болат жобалары үшін лазер мен плазмамен кесу

Өнеркәсіптік лазерлік кескішті плазмаға қалайша алмастыру керек немесе керісінше? Бұл шешім көбінесе материалдың қалыңдығына, дәлдік талаптарына және өндіріс көлеміне байланысты болады.

StarLab CNC-тің 2025 жылға арналған өңдеу нұсқаулығына сәйкес, лазерлік кесу мен плазмалық кесу болат өңдеудің әртүрлі салаларында басымдық танытады. Талшықты лазерлер 6 мм-ден жұқа материалдарды кесуде өте жоғары жылдамдыққа ие. Алайда, материалдың қалыңдығы артқан сайын кесу жылдамдығы едәуір төмендейді, әсіресе 25 мм-ден қалың материалдарда ол қатты баяулайды.

Плазмалық кесу осы қатынасты керісінше өзгертеді. CNC плазмалық столдар 0,5 мм-ден 50 мм-ге дейінгі қалыңдықтағы материалдарды кесуде жоғары жылдамдықпен ерекшеленеді. Жоғары қуатты плазмалық жүйе 12 мм шойын болатты минутына 100 дюймнен астам жылдамдықпен кese алады — бұл орташа және қалың металл парақтар үшін ең тез нұсқаны береді.

Осы шешім критерийлерін қарастырыңыз:

- Лазерді таңдаңыз, егер: ±0,25 мм-ден кіші дәлдікті, кіші элементтері бар күрделі геометрияны, минималды қосымша өңдеу талап ететін таза шеттерді немесе жоғары көлемді жұқа парақ өндірісті қажет етсеңіз

- Плазманы таңдаңыз, егер: Материалдың қалыңдығы 12 мм-ден асады, жиектің сапасына қарағанда жылдамдық маңыздырақ, жабдыққа инвестициялау шектеулі болып келеді немесе сіз негізінен құрылымдық болат пен қалың пластиналарды өңдеудесіз

Дәлдік айырмашылығы ерекше назар аудартады. Өнеркәсіптік лазерлік кесу жиектердің жоғары сапасын және минималды конустылықты қамтамасыз етеді — бұл бөлшектердің үгітуге мұқтаж болмай-ақ дәл келуі үшін маңызды. Қазіргі заманғы жоғары дәлдікті плазмалық жүйелер көптеген қолданыстарда лазерлік сапа деңгейіне жақындап, сонымен бірге жоғары кесу жылдамдығын сақтайды. Алайда 0,1 мм-ге мән беретін тесік-тілшені қосу сияқты қолданыстар үшін лазер бұрынғыдай айқын таңдау болып табылады.

Құнына байланысты сұрақтар жиі алғаш рет сатып алушыларды таң қалдырады. Статистика бойынша Tormach технологияларын салыстыру плазмалық кескіштердің есігі лазерлік кескіштерге қарағанда әлдеқайда төмен. Өндірістік сапалы жұмыс істей алатын өнеркәсіптік лазерлік кесу қондырғысы шамамен 150 000 доллардан басталады, ал сәйкес плазмалық мүмкіндік 20 000 доллардан төмен басталады. Қалыңдығы 10 мм-ден астам болатты кесуді негізінен жүргізетін цехтар үшін плазма жиі инвестицияға тиімді түрде қайта оралады.

Лазерге қарағанда су қыспақпен кесу қашан артықшылық береді

Су қоймасы технологиясы толығымен өзгеше физикалық принциптерде жұмыс істейді — және бұл айырмашылық лазер мен плазма жеткізе алмайтын өзіндік артықшылықтарды туғызады.

Бағдарламаланған жолмен 90 000 PSI дейінгі қысымда су ағынына қосылған үйекті гранит бөлшектерін пайдаланып, су қоймасы жүйелері материалды ыдыратады. Бұл суық кесу процесі жылу әдістері бұзады материал қасиеттерін сақтайды және жылу туғызбайды.

Салыстырмалы сынақ деректеріне сәйкес, су қоймасы мыналарда айқын таңдауға айналады:

- Жылу зақымдануын болдырмау керек: Қатайтылған болаттар, жылумен өңделген бөлшектер және жылулық деформацияға сезімтал материалдар су қысымының суық өңдеуінен пайда көреді. Ешқандай бұрмалану, қатайту өзгерістері немесе жылу әсерінен пайда болған аймақтар жоқ.

- Болатпен қатар үлгі емес металлдарды кесу: Тас, шыны, композиттер немесе экзотикалық құймалар сияқты болатпен бірге қолданылатын әртүрлі материалдарды бір ғана машинаға біріктіруге болады. Лазер мен плазма осындай материалдардың көбін өңдей алмайды.

- Аса қалыңдық талаптары: Егер сіздің болат парағыңыз 50 мм-ден асса, лазердің қиындығы мен плазманың сапасы төмендететін қиықтарын өндіруіне қарамастан, су қысымы сапаны сақтайды.

- Қалың материалдарда дәлдік: Сәуленің таралуына байланысты лазердің дәлдігі қалың парақта төмендейді. Су қысымы қалыңдықтан тыс тәуелсіз ±0,1 мм дәлдікті сақтайды.

Алайда, жылдамдық пен құны - осының айырмашылығы. Су қысымы жүйелері материалға байланысты әдетте минутына 5-20 дюйм жылдамдықпен жұмыс істейді, бұл үш технологияның ең баяуы. салалық деректер плазмамен 25 мм болатты кесу су қысымынан 3-4 есе тезірек жүреді және шығыны метріне шаққанда шамамен екі есе аз.

Металл кесуге қажетті ұшқыш гранит кесудің маңызды тұрақты шығынын құрайды. Бастапқы жабдық бағасының жоғары болуы мен күрделі техникалық қызмет көрсету талаптарымен қосылып, су қысымымен кесу тек өзіне тән мүмкіндіктері — суық кесу және материалдарға қарамастан қолданылуы — тікелей пайдалы болатын жағдайларда ғана экономикалық тұрғыдан дұрыс болып табылады.

Күрделі жобалар үшін гибридті тәсілдер

Тәжірибелі өндірістік цехтардың түсінетіні: технологиялар арасынан таңдау әрқашан екіден біреуін таңдау дегенді білдірмейді. Көптеген сәтті жұмыстар бірнеше кесу әдістерін қамтиды, әрбір нақты тапсырма үшін ең тиімді құралды таңдайды.

Жұқа дәл компоненттер мен қалың құрылымдық плита қажет ететін күрделі жобаны қарастырайық. Барлық жұмысты дәл лазерлік кесу жүйесі арқылы орындау қалың материалдар үшін плазмаға қарағанда тезірек орындалатын жұмысқа машиналық уақытты жұмсайды. Керісінше, жұқа қаңылды плазмамен кесу шетінің сапасын негізсіз төмендетеді.

Гибридті тәсіл тапсырмаға сәйкес технологияны сәйкестендіреді:

- Дәлдікті компоненттер үшін лазер: Тесіктер, орнату пластиналары және дәл шектер мен таза шеттерді қажет ететін бірлестіктер

- Құрылымдық Элементтер үшін Плазма: Ауыр пластина, күшейтілген қоспалар және аяқталуынан гөрі жылдамдығы маңызды болатын компоненттер

- Ерекше Жағдайлар үшін Водоструй: Жылуға сезімтал материалдар, экстремалды қалыңдық немесе әртүрлі материалдарды кесу

Саланы талдау бойынша, көптеген цехтар бір технологиядан бастап, екеуіне дейін өседі, бұл кеңірек ауқымды қамтуға мүмкіндік береді. Плазма мен лазер жиі жақсы жұп болып табылады — плазма қалың жұмысты өңдейді, ал лазер жұқа парақта дәлдікті қамтамасыз етеді. Әртүрлі нарықтарға қызмет көрсететін цехтар үшін водоструй мүмкіндігін қосу көбірек универсалдылықты қамтамасыз етеді.

Бірнеше ішкі жүйелері жоқ цехтар үшін, осындай айырмашылықтарды түсіну әрбір жоба үшін дұрыс сатушыны таңдауға көмектеседі. Өнеркәсіптік лазерлік кесуде маманданған металл кесу қызметі техникалық түрде өңдей алатын болса да, 40 мм пластина үшін ең жақсы таңдау болмауы мүмкін. Жұмысты плазмалық немесе водоструйлық маманға бағыттау уақытын білу жиі төменгі құнмен жақсырақ нәтиже береді.

Шешім қабылдау негізі шын мәнінде технологиялық мүмкіндіктерді жоба талаптарымен сәйкестендіруге дейін келтіріледі. Жылдамдық, дәлдік, қалыңдық, жылуға сезімталдық, материал түрі және бюджет оптималды таңдаудың барлық факторларына әсер етеді. Осы түсінікпен сіз кездесетін әрбір болат өңдеу міндеті үшін дұрыс кесу әдісін немесе әдістердің комбинациясын таңдауға дайынсыз.

Жеткізушілермен серіктестік және жобаны оптимизациялау стратегиялары

Сіз технологияны меңгердіңіз, материалдарды таңдауды түсіндіңіз және бөлшектеріңіздің қандай жинақталуы керектігін дәл білесіз. Енді тәжірибелі инженерлердің өзін айналып өтетін шақырым пайда болды: дұрыс өңдеу серігін табу және жұмысты тежемейтін өндіріске дайындау. Тегін өндірістік тәжірибе мен аптасына созылатын қатар орын алатын хат алмасулар арасындағы айырмашылық жиі-жиі бірінші файлды жібермес бұрын сіздің қаншалықты жақсы дайындалуыңызға байланысты.

Көптеген адамдар кешігіп білетін нәрсе: маған жақын лазерлік кесу қызметі көрсететін барлық компаниялар бірдей нәтиже бермейді. Bendtech Group-тың өндірістік талдауына сәйкес, онлайн лазерлік кесу платформалары қолжетімділікті түбегейлі өзгертті, 2023 жылы глобалды нарық көлемі 7,12 миллиард долларға жетті және 2032 жылға дейін шамамен екі есеге өсуі күтілуде. Бірақ мұндай таңдау көбеюі поставщикті таңдауды одан да маңызды етеді — керісінше емес.

Сіз бір ғана доңғалақты прототиптеумен айналыссаңыз немесе мыңдаған өндірістік бөлшектерге дейін масштабтау болсын, құрылымдық тәсілді қолдану қымбатқа түсетін қателіктерден сақтандырады және сіздің жобаңыздың дизайннан жеткізуге дейінгі уақытыңызды қысқартады.

Лазерлік кесу қызметінің мүмкіндіктерін бағалау

Маған жақын металл өңдеу зауытына файлдарды жүктеуден бұрын, поставщиктің нақты тапсырысыңызға сай өнімді шынымен шығара алатынына көз жеткізуіңіз керек. Әрбір цех әртүрлі материалдарды, қалыңдықтарды немесе дәлме-дәл сипаттамаларды өңдей алмайды. Алдын ала дұрыс сұрақтар қою кейіннен апталарға созылатын қиындықтардан сақтандырады.

Мына маңызды мүмкіндік аймақтарын бағалаудан бастаңыз:

- Жабдық пен технология: Дүкенде талшықты немесе CO2 лазерлері бар ма? Қолжетімді қуат деңгейлері қандай? Жұқа металл парақтар үшін 4 кВт талшықты жүйе өте жақсы нәтиже береді. Қалың пластиналармен жұмыс істеу үшін сізге 10 кВт+ мүмкіндігіне немесе басқа кесу әдістеріне қол жеткізу қажет.

- Материалдар қоры: Жұмсақ болат, ерітпелі болат және алюминий сияқты кең тараған материалдарды қоймада сақтайтын дүкендерге деген тапсырыстар арнайы тапсырыс беруді қажет ететін дүкендерге қарағанда тезірек орындалады. Олардың стандартты қоймасы және қоймада жоқ материалдар үшін дайындық мерзімі туралы сұраңыз.

- Дәлдік мүмкіндіктері: Нақтылық лазерлік кесу қызметтері жетуге болатын дәлдік шектері жағынан әлдеқайда өзгеше болады. Өндірістік дүкендер тұрақты түрде ±0,25 мм дәлдікті сақтай алады, ал арнаулы сатушылар маңызды қолданыстар үшін ±0,1 мм дәлдікке жетеді.

- Екінші кезектегі операциялар: Олар иілу, дәнекерлеу, ұнтақтық есептеу немесе жинақтау операцияларын ішкі түрде өткізе ала ма? Бір ғана поставщикпен біріктіру логистиканы және жауапкершілікті ықшамдайды.

Сапа сертификаттары поставщиктің мүмкіндіктерін объективті түрде растайды. Сәйкес IATF 16949 Сертификаттау Талаптары автомобиль өнеркәсібіне арналған жетекшілер сапа басқару, жеткізгіштердің қауіп-қатерін бағалау және үздіксіз жақсарту процестері туралы құжатталған дәлелдерді ұсынуы тиіс. Автомобиль қолданбалары үшін шасси, ілмегі немесе конструкциялық бөлшектерді сатып алу кезінде IATF 16949 сертификаты жеткізуші автомобиль өнеркәсібі талап ететін қатаң стандарттарға сай келетінін көрсетеді.

Жауап беру уақыты операциялық мүмкіндіктер туралы көп нәрсе айтады. Әдетте, металл лазерлік кесудің лидерлік қызметтері 12-24 сағат ішінде баға беремін. Егер сіз қарапайым баға үшін күндер бойы күтіп отырсаңыз, өндірістегі мәселелерді шешу үшін қанша уақыт кетерін елестетіңіз. Уақыттың маңызды болып табылатын автомобиль жеткізу тізбегі қолданбалары үшін Shaoyi (Ningbo) Metal Technology 12 сағат ішінде баға беру — нақты өндірушілердің сәйкес келуі тиіс эталоны ретінде қызмет көрсететін жауапкершілікті қызметтің қандай болатынын көрсетеді.

Таңдауды растамас бұрын осы қосымша критерийлерді бағалаңыз:

- DFM қолдау: Тауарлы өндіруге ыңғайластыру бойынша дизайнерлік пікір-ұсыныстарды ұсына ма? Толықтай DFM қолдау кесуді бастамас бұрын мәселелерді анықтайды және қымбатқа түсетін қайта жұмыстарды болдырмақ үшін маңызды. Сіздің сәттілігіңізге ынталанатын, тек тапсырысыңызды өңдеуге ғана емес, сіздің дизайндарыңызды талқылауға уақыт бөлетін серіктестер.

- Прототиптеу жылдамдығы: Өнім дамыту үшін жедел прототиптеу мүмкіндігі өте маңызды. Кейбір тауарлар 5 күн немесе одан да азырақ уақыт ішінде прототип бөлшектерін жеткізеді, бұл даму мерзімдерін едәуір қысқартатын тез қайталану циклдерін қамтамасыз етеді.

- Өндірісті кеңейту мүмкіндігі: Сіздің прототип серігіңіз өндірістік серігіңіз болмауы мүмкін. Тауардың жеке үлгілерден автоматтандырылған массалық өндіріске дейін масштабталуын, сапа төмендемей және өндіру мүмкіндігі шектелмей қамтамасыз ете алатынын тексеріңіз.

- Географиялық ескертулер: Сіздің объектіңізге жақынырақ орналасқан CNC лазерлі кесу қызметтері жөнелту құнын және тасымалдау кезіндегі зақымдану қаупін азайтады. Алайда, арнайы мүмкіндіктер белгілі бір қолданыстар үшін алыс орналасқан тауарлармен жұмыс істеуді оправданиялайды.

Өндіріс сәттілігі үшін дизайн файлын дайындау

Сіздің файлдарыңыз білдіретін нәрсені ғана жасау партнёрыңыз жасай алады. Анық емес, толық емес немесе дұрыс емес пішімделген конструкторлық файлдар кешігулерге, түсінбеушілікке және күткендей болмаған бөлшектерге әкеледі. Файлдарды алғаш рет дұрыс дайындау өндірісті тездетеді және қымбатқа түсетін түзетулерді азайтады.

Xometry-дің DXF дайындау нұсқаулығына сәйкес, Сызу алмасу пішімі (DXF) лазерлік кесуге арналған әмбебап стандарт болып табылады. 1982 жылы алғашқы AutoCAD шығарылымының бір бөлігі ретінде құрылған DXF ашық коды бар болғандықтан, тіпті барлық CAD бағдарламалары мен лазерлік кесу жүйелерімен үйлесімділікті қамтамасыз етеді.

Өндіруге дайын файлдар дайындау үшін бұл қадамдық тізімді қадамдап орындаңыз:

- Қажетті файл пішімін таңдаңыз: Векторлық файлдарды DXF, AI, SVG немесе PDF пішімінде тапсырыңыз. Дәл кесу жолдарын анықтай алмайтын растрлық суреттерді (JPG, PNG) қолданбаңыз. DXF әмбебап жұмыс істейді; AI және SVG жобалауға бағытталған процестерге сәйкес келеді.

- Дұрыс сызық қалыңдығын орнатыңыз: Барлық кесу жолдарын шамамен 0,1 мм сызық ені бар түкмөнер сызықтар ретінде анықтаңыз. Қалыңдырақ сызықтар лазерлік бағдарламалық жасақтаманы кесу орындарында қате түсіндіруге әкеледі.

- Операцияларды қабат бойынша бөліңіз: Кесу, гравировка және әйнек операцияларын ажырату үшін әртүрлі қабаттар немесе түстерді пайдаланыңыз. Нақты қабаттардың болуы қымбатқа түсетін өндірістік қателерден сақтайды.

- Біркелкі өлшемдерді сақтаңыз: Жобаңызда миллиметрлерді пайдалануды жалғастырыңыз. Әртүрлі өлшемдер немесе анық емес масштабтау бөлшектердің дұрыс емес өлшемде шығуына әкеледі — бұл таң қалдыратындай жиі кездесетін қате.

- Геометрияңызды тазалаңыз: Қосарланған сызықтарды, беттесетін жолдар мен қосалқы элементтерді жойыңыз. Лазер сіздің файлыңыздағы барлық нәрсені кесуге тырысады — екі еселенген сызықтар сізге осы элемент үшін екі есе құнын тиегізеді.

- Керфты ескеру: Лазер материал енінен 0,1-0,3 мм шамасын алып тастайтынын есте сақтаңыз. Слот ені мен бір-біріне жанасатын өлшемдерді сәйкесінше реттеңіз. Тығыз келетін бөлшектер үшін слоттарға 0,1-0,2 мм саңылау қосыңыз.

- Минималды элемент өлшемдерін тексеріңіз: Тесіктердің өлшемі материалдың қалыңдығына тең немесе одан артық болуы тиіс. Мәтіннің биіктігі ең аз дегенде 3 мм, жолдары 0,5 мм-ден жұқа болмауы керек. Осы шектеулерден кіші элементтер сапа мәселелерін туғызуы мүмкін.

- Орналасу тиімділігін қарастырыңыз: Түтік лазерлі кесу қызметтері мен жазық парақ өңдеушілер көбінесе орналасуды автоматты түрде орындаса да, тиімді орналасатындай етіп бөлшектерді құрастыру бағаны төмендетеді.

- Толық құжаттаманы қосыңыз: Материал түрін, қалыңдығын, санын, дәлдік шегін және басқа да арнайы талаптарды көрсететін сызбаларды қосыңыз. Толық ақпарат дәлме-дәл бағалау жасауға мүмкіндік береді және болжамдарды болдырмауға көмектеседі.

- DFM тексеруін сұраңыз: Өндіріс басталар алдында өндірушіңізге файлдарды өндіруге ыңғайлылығын тексеруді сұраңыз. Бұл қадам мүмкін емес геометриялар, өлшемі кіші элементтер немесе материал мен конструкцияның сәйкессіздігі сияқты мәселелерді анықтайды.

Бағдарлама таңдауы сіздің жұмыс үдерісіңіздің тиімділігіне әсер етеді. Саланың ұсыныстарына сәйкес, лазерге дайын файлдар жасауда бірнеше бағдарлама үздік нәтиже көрсетеді:

- Inkscape: Тегін, платформаларға тәуелсіз және үйренуге оңай. Қарапайым 2D үлгілер үшін өте жақсы.

- Fusion 360: Шын уақытта ынтымақтастық жасайтын бұлттық негіз. Төлемдік жоспарлар айына шамамен 70 доллардан басталады, бірақ CAD/CAM-мен толық интеграцияны ұсынады.

- Adobe Illustrator: Айына 20,99 долларлық саланың стандартты дизайнерлік бағдарламасы. Қуатты, бірақ оқытуға инвестиция қажет етеді.

- AutoCAD: Түпнұсқа DXF жасаушы. Дәлдікпен жасалған инженерлік сызбалар мен күрделі жинақтар үшін идеалды.

Сіз онлайн лазерлі кесу қызметін пайдаланған кезде олардың цифрлық тексеру құралдарын пайдаланыңыз. Bendtech Group өндірістік деректеріне қарай, заманауи платформалар тапсырыс беру жұмыс ағымына дизайнды тексеруді және өндірістің кері байланысын тікелей енгізеді. Бұл автоматтандырылған тексерушілер өндіріске кіріспес бұрын мүмкін емес геометрияларды, өлшемі кіші элементтерді және материалдардың сәйкессіздігін белгілейді — жоғары құнды материалдар немесе үлкен сериялы өндірістегі қайта жұмыстарды болдырмау үшін.

Прототиптеуге және Өндірісті Масштабтауға Оптимизациялау

Тұжырымдамадан өндіріске дейінгі жол әр түрлі басымдықтары бар нақты фазалардан тұрады. Әр фаза үшін өзіңіздің тәсіліңізді оптимизациялау уақыт пен ақшаны зиянға жұмсамайды.

Жедел прототиптеудің басымдықтары:

Дамыту кезінде бір өнімге шаққандағы құннан гөрі жылдамдық басым болады. Сізге дәлме-дәл келуі, пішіні мен қызметін тексеру үшін нақты бөлшектер қажет — өндірістің мүмкіндігінше тиімді экономикасы емес. 5 күн немесе одан да тез уақыт ішінде прототип жасай алатын тапсырыс берушілерді іздеңіз. Дамыту циклдарын әлдеқайда қысқартатын осындай жедел қайталану мүмкіндігі өндірістік құрал-жабдықтарға немесе үлкен материалдар тапсырысына кіріспес бұрын бірнеше дизайн нұсқаларын сынауға мүмкіндік береді.

Автокөлік бөлшектерін дамытуда шасси, ілмегі және конструкциялық қолданбаларға маманданған серіктестер осы бөлшектердің қойған ерекше талаптарын түсінеді. Прототиптеу кезінде жеткілікті DFM қолдауына ие болу кейінірек өндірісті тоқтата алатын мәселелерді уақытылы анықтайды — CAD-та мәселелерді шешу шығарылған бөлшектермен салыстырғанда анағұрлым арзан түседі.

Өндіруді кеңейту мәселелері:

Көлемді өндіруге өткенде экономика өзгереді. Енді бір өнімге шаққандағы құн маңызды рөл атқарады және мыңдаған бөлшектер бойынша біркелкілік маңызды факторға айналады. Төмендегілер бойынша тапсырыс берушілерді бағалаңыз:

- Автоматтандырылған өндіру мүмкіндігі: Қолмен өңдеу шығынды шектейді және айнымалылықты енгізеді. Автоматтандырылған материалдар өңдеуі мен түнгі уақытта кесу тұрақты жоғары көлемді шығаруға мүмкіндік береді.

- Сапа жүйесінің жетілдірілуі: Өндіріс сериялары процестің статистикалық бақылауын, расталған тексеру процедураларын және анықталатын сапа жазбаларын талап етеді. IATF 16949 сертификаты осы жүйелердің бар екендігін көрсетеді.

- Қуатты жоспарлау: Сіздің жеткізушіңіз болжам көлеміңізді қанағаттандыра алады ма? Өндіріс кестесі, дайындалу уақыты және сұраныс тербелістеріне қарсы шаралар туралы талқылаңыз.

- Шығындарды оптимизациялау: Үлкен көлемдегі баға шынымен тиімділікті арттыру нәтижесінде болуы керек — тек жеңілдік пайызы емес. Тиімді орналастыру, материалдарды пайдалану және процесс тиімділігі арқылы жеткізуші бірлікке шаққандағы құнын қалай төмендететінін сұраңыз.

Байланыс бойынша ең жақсы тәжірибелер бүкіл үрдісті жеңілдетеді. Байланыс орнату үшін нақты нүктелерді белгілеңіз, бекіту жұмыс үрдістерін анықтаңыз және барлық сипаттамалардағы өзгерістерді құжаттаңыз. Күрделі бірліктер үшін өндіруді бастамас бұрын күтілетін нәтижелерді келісу мақсатында іске қосу жиналыстарын қарастырыңыз. Алдын-ала байланысқа кеткен инвестициялар қателердің азаюы мен туындаған мәселелерді тез шешуге ықпал етеді.

Сіз бір реттік жоба үшін лазерлік кесу қызметін іздесеңіз немесе ұзақ мерзімді өндірістік серіктестік орнатсаңыз, дайындық сәттілікке апарып соғады. Тапсырыс берушінің мүмкіндіктерін түсіну, файлдарды дұрыс дайындау және жоба кезеңдерінің талаптарына сәйкес келетін тәсілді таңдау лазерлік кесілген болатты өндірістік шабыттан сенімді бәсекелестік артықшылыққа айналдырады.

Лазерлік кесілген болат туралы жиі қойылатын сұрақтар

1. Болатты лазермен кесу қанша тұрады?

Лазерлік кесудің құны негізінен материалға емес, машина уақытына байланысты. Орнату үшін жиі әрбір жұмысқа $15-30 аралығындағы қосымша ақы қолданылады, ал сағаттық еңбекақы шамамен $60 құрайды. Негізгі құнның өсуіне әсер ететін факторларға материал түрі мен қалыңдығы, жалпы кесу ұзындығы, тесік саны және құрылым күрделілігі жатады. Тапсырыс көлемін арттыру бір өнімге шаққандағы құнды 70% дейін төмендетуі мүмкін, себебі тұрақты орнату құны көбірек бөлшекке бөлінеді. Құрылымдық тұрғыдан қажет болған жағдайда жұқа материалдарды таңдау және күрделі кесуді азайту арқылы құрылымды ықшамдау — шығындарды төмендетудің ең тиімді тәсілдері.

2. Лазерлік кесуші құрылғы болатты кесіп өте ала ма?

Иә, заманауи шыны және CO2 лазерлер болатты тиімді кеседі. Шыны лазерлер 20 мм-ден аспайтын жұқа материалдарда жақсы жұмыс істейді, ал жоғары қуатты жүйелер (20 кВт және одан жоғары) 60 мм дейінгі көміртегілі болатты кесе алады. Есіртпе болат әдетте 40 мм-ге дейін, ал алюминий сапалы жабдықпен шамамен 30 мм-ге дейін кесіледі. Лазер сәулесі бағдарламаланған жол бойынша болатты балқытады немесе будандырады, ал көмекші газдар балқыған материалды үрлеп шығарады және ±0,1 мм дәлдікті қамтамасыз ететін таза, дәл шеттер қалады.

1000 Вт лазер қандай қалыңдықтағы болатты кese алады?

1000 Вт лазерлі кесу қондырғысы оттегі көмегімен жұмыс істегенде сапалы нәтиже беретін 5 мм-ге дейінгі көміртегілі болатты кеседі. Азот көмегімен жұмыс істегенде есіртпе болат үшін 3-4 мм-ге дейінгі таза кесілулерді күтуге болады. Максималды кесу тереңдігі сәл жоғары болса да, тұрақты шеткі бет сапасымен өндірістік деңгейдегі нәтижелер осы ауқымда алынады. Жоғары қуатты жүйелер пропорционалды өседі — 3 кВт лазер 10 мм есіртпе болатты, ал 6 кВт жүйелер күнделікті өндірістік жұмыс үшін 16 мм-ге дейін жетеді.

лазерлік кескіште қандай материалдарды кесуге болмайды?

Лазерлік кесуге қауіпті немесе тиімсіз келетін бірнеше материалдар бар. ПВХ жылытқан кезде улы хлор газын бөледі. Поликарбонат пен Лексан лазерлік кесу кезінде нашар сапалы кесілу береді және зиянды түтін шығарады. Мыс пен мырыш сияқты жоғары дәрежеде жарқырағыш металлдар лазерлік энергияны кері қарай кесу басына шағылыстырып, жабдықтың зақымдану қаупін туғызады — мұнда заманауи талшықты лазерлер олармен СО2 жүйелеріне қарағанда жақсырақ жұмыс істейді. Галогендер, кейбір пластиктер және құрамы белгісіз смолалары бар композиттері бар материалдардан аулақ болу керек немесе оларды шарттаушымен алдын ала растау қажет.

болат үшін талшықты лазер мен СО2 лазерлік кесудің айырмашылығы неде?

Талшықты лазерлер 1,06 мкм толқын ұзындығында жұмыс істейді, бұл болаттың әлдеқайда тиімді сіңіруіне әкеледі және жұқа материалдарды кесу жылдамдығын 2-5 есе арттырады, сонымен қатар пайдалану құнын 50-70% дейін төмендетеді. Олар 20 мм-ге дейінгі қалыңдықта үздік нәтиже көрсетеді және алюминий сияқты жарқырағыш металдармен жақсы жұмыс істейді. 10,6 мкм толқын ұзындығындағы CO2 лазерлері 25 мм-ден жоғары қалың плиталарда үстеме шет сапасын қамтамасыз етеді, бірақ жылдамдығы төмен және қызмет көрсету құны жоғары (жылына $1000-2000, талшықты лазерлер үшін $200-400). 20 мм-ден төмен парақты металл үшін көпшілік жағдайларда талшықты технология айқын артықшылықтар береді.

Кіші көліктер, жоғары стандарттар. Біздің шуақты проTOTYPE қызметі табиғатты тексеру процессін жылдамдаған және оңайластырады —

Кіші көліктер, жоғары стандарттар. Біздің шуақты проTOTYPE қызметі табиғатты тексеру процессін жылдамдаған және оңайластырады —