Тапсырыс бойынша металл кесу түсіндірілді: Бірінші өлшемнен бастап дайын бөлшекке дейін

Тапсырыс бойынша кесілген металды түсіну және оның маңызы

Орнатуға дайын келетін металдық парақты елестетіңіз — қиып тастауға да, болжауға да, материалды зиян көргізуге де болмайды. Дәл осыны тапсырыс бойынша кесілген металл ұсынады. Стандартты өлшемдегі сток сатып алып, оны өзгертумен айналысқаннан гөрі, сіз жобаңыздың нақты талаптарына сәйкес дәлме-дәл келетін материалдар аласыз.

Дәлме-дәл кесу маңызды болғандықтан, әртүрлі салаларда тапсырыс бойынша металл кесу маңызды элементке айналды. Автокөлік бөлшектерін жасау, сәулеттік элементтерді құру немесе шаршы алаңда жоба жасау — металды дәл өлшеммен кесу қайта жұмыс істеудің қымбатқа түсуін және материалдардың зиян көруін болдырмауға мүмкіндік береді. Түсінік қарапайым — сіз дәл өлшемдерді көрсетесіз, ал өңдеушілер дереу пайдалануға дайын бөлшектерді береді.

Металл кесудің тапсырыс бойынша болуының себебі

Содан кейін тиімді металл парағын сөреден алумен салыстырғанда дәлме-дәл кесу неден ерекшеленеді? Бұл сипаттамаларға байланысты. Сіз дәлме-дәл кесілген металдарды тапсырған кезде, әрбір өлшем стандартты өнеркәсіптік нормаларға емес, сіздің жобаңызға сәйкес келеді. Бұл сіздің 47,25 дюймдік панеліңіз дәл 47,25 дюйм болып келетінін, ал ең жақын футқа дейін дөңгелектелмейтінін білдіреді.

Дәлме-дәл металл өңдеу әрбір компонентті нақты сипаттамаларға сай жасауға мүмкіндік береді, бұл қымбатқа түсетін өзгертулерге деген қажеттілікті азайтады және жүйенің жалпы интеграциясын жақсартады. Дайын компоненттерден айырмашылығы дәл кесілген материалдар барлық жүйелерге тегіс интеграцияланады, орнату уақытын және ұзақ мерзімді техникалық қызмет көрсету шығындарын азайтады.

Тиімділік тек қарапайым өлшемдермен шектелмейді. Сіз мыналарды көрсетуіңізге болады:

- Дәл ұзындық, ені және қалыңдық өлшемдері

- Күрделі пішіндер мен тесіктер

- Тесіктердің орналасуы және жиектердің пішіні

- Маңызды қолданбалар үшін дәлдік шектері

Шикізаттан дәл бөлшекке дейін

Шикізаттық металдан дайын бөлшектерге дейінгі жол онжылдықтар бойы едәуір өзгерді. Ерте заманғы металл өңдеу материалдарды пішіндеу үшін қол құралдары мен қайшыларды қолданатын білікті жұмысшыларға толығымен сүйенген болатын. Бұл әдіс тиімді болса да, бөлшектер арасында едәуір айырмашылықтар туындады.

Қазіргі дәлдік әдістері басқа әңгіме айтады. Сандық бақылау арқылы басқарылатын (CNC) технологиясы цифрлық сызбаларды өте дәл кесу командаларына айналдырады және ±0,0001 дюйм дәлдікті қамтамасыз етеді. Red Craft Industry қазіргі заманғы CNC машиналары бірдей нәтижені жүздеген немесе мыңдаған реттермен ерекше тұрақтылықпен қайталай алады.

Бұл даму сіз өнеркәсіп саласының маманы да, бірінші рет сатып алушы да болсаңыз да маңызды. Қолжетімді кесу технологияларын, материалдық опцияларды және техникалық талаптарды түсіну сізге ақпаратты шешімдер қабылдауға көмектеседі — ал осы нұсқау дәл осыны ұсынады.

Тапсырыс бойынша кесу материалдардың желініп кетуін болдырмауға және нақты қажетті нәрсені, ештеңе артық немесе кем емес, дәлме-дәл беру арқылы жобаның құнын төмендетуге мүмкіндік береді.

Бұл мақалада сіз шешім қабылдау жолын толығымен қалай жүргізуге болатынын үйренесіз: сәйкес келетін кесу әдістерін таңдау, дұрыс материалдарды таңдау, қалыңдық сипаттамаларын түсіну, дәлдік шектерін көрсету және жеткізушілермен тиімді қарым-қатынас орнату. Мақаланың соңына таман сіз келесі тапсырыс бойынша металдан жасалған жобаңызбен сеніммен және анықтықпен жұмыс істеуге дайын боласыз.

Металды кесу әдістері түсіндірілді

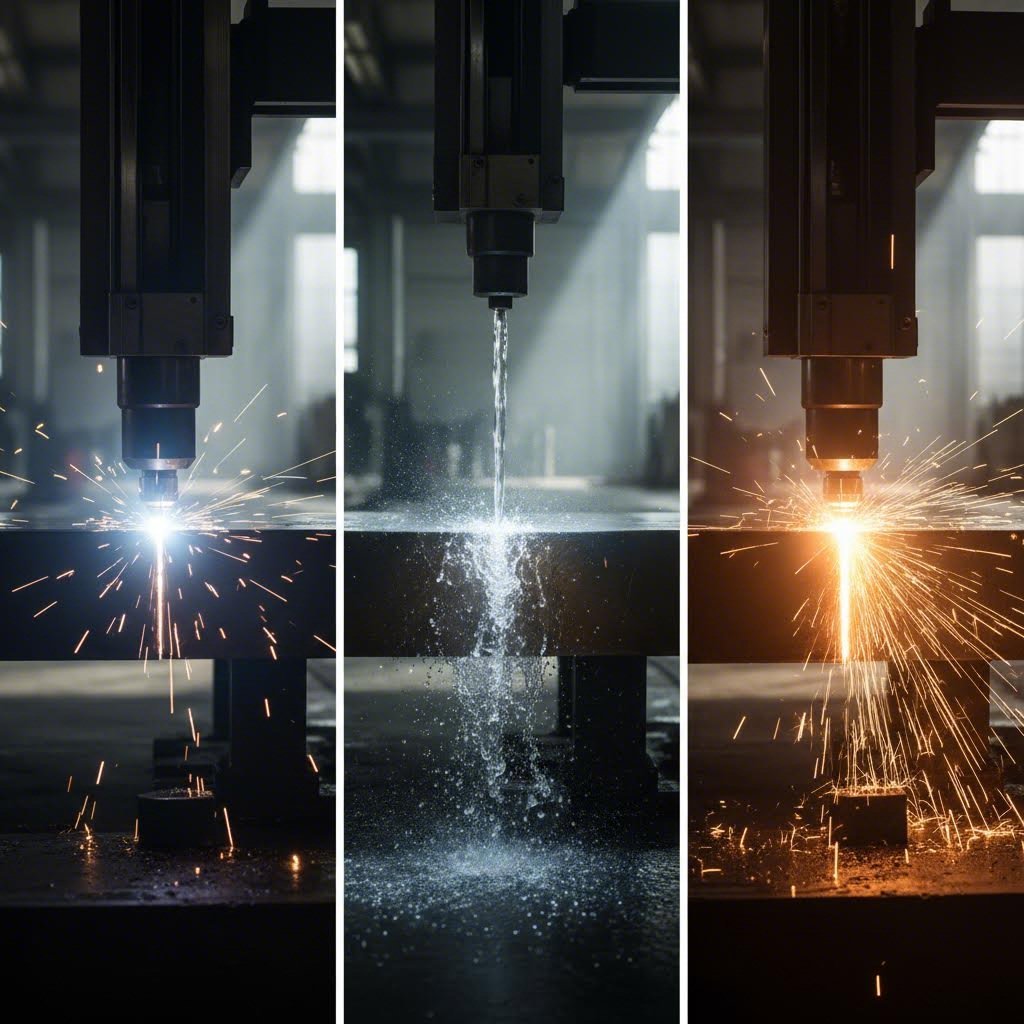

Металл парақтарды дәлдікпен және тиімділікпен қалай кесуге болатынын білгіңіз келе ме? Жауап толығымен сіздің жобаңыздың талаптарыңызға байланысты. Әрбір кесу технологиясы өзіндік айқын артықшылықтарын ұсынады және осы айырмашылықтарды түсіну сізге тапсырыс бойынша металдан жасалған жобаңыз үшін дұрыс әдісті таңдауға көмектеседі.

Қазіргі заманның шеберханалары әдетте бірнеше кесу технологияларын қолданады олардың әрқайсысы белгілі бір материалдар үшін оптимизацияланған , қалыңдықтар және дәлдік талаптары. Қолжетімді негізгі нұсқалармен танысып, олардың әрқайсысы қашан ең маңызды болатынын қарастырайық.

Күрделі дәлдік үшін лазерлі кесу

Жобаңыз күрделі дизайндар мен өте таза шеттерді талап еткенде, лазерлі кескіш сіздің ең жақсы серігіңізге айналады. Бұл технология цифрлық түрде басқарылатын жолмен металл бетіне жоғары қуатты лазер сәулесін бағыттайды және материалды балқытады немесе будандырады. Нәтиже? Қосымша тазалауды жиі қажет етпейтін өте дәл кесілулер.

Zintilon дерек көзі бойынша, CNC лазерлі кесу нақты компьютерлік басқару процесі арқасында тегіс төзімділікпен дәл кесуді қамтамасыз етеді, сондықтан күрделі жұмыстарға өте сәйкес келеді. Шоғырланған сәуле қолмен әдістердің жете алмайтын сүйір бұрыштар мен тегіс шеттерді жасайды.

Лазерлі кесудің негізгі артықшылықтарына мыналар жатады:

- ±0,005 дюйм дәлдікке дейінгі өте жоғары дәлдік

- Басқа жылу әдістерімен салыстырғанда аз қыздырылған аймақтар

- Қосымша өңдеудің мүлдем немесе шамалы қажет болатын таза шеттер

- Жұқа және орташа қалыңдықтағы материалдар үшін идеалды

- Күрделі пішіндер мен кішкентай тесік үлгілері үшін өте қолайлы

Бірақ лазерлік кесу қиыншылықтарға да ие. Ол өте қалың материалдармен бетпе-бет келгенде, ал күміс пен мыс сияқты жарық шағылатын металдар арнайы жабдықтарды қажет етеді. Алайда электроника, медициналық құрылғылар және дәлме-дәл бөлшектерді шығару саласында лазерлік технологиядан жоғары нәтиже күтіп тұруға болмайды.

Гидроабразивті және плазмалық альтернативалар

Лазерлік кесу тиімсіз болған жағдайда не істеу керек? Дәл осындай кезде гидроабразивті және плазмалық технологиялар қолданылады, әрқайсысы лазерлер тиімді түрде өңдей алмайтын нақты мәселелерді шешеді.

Су жеткізушісі арқылы қияу әдетте 30 000-90 000 фунт/кв.дюйм (psi) аралығындағы жоғары қысымды су абразивті материалмен (мысалы, гранатпен) араластырып кез келген материалды кесуге мүмкіндік береді. Негізгі артықшылығы — жылу бөлінбеуі. Бұл жылулық әдістер кезінде бүлінетін немесе қатаятын жылуға сезімтал материалдар үшін гидроабразивті кесудің ең қолайлы екенін білдіреді.

Сәйкес Wurth Machinery , 2034 жылға дейін су қойнау нарығы 2,39 миллиардтан астам долларға жетеді деп болжануда, бұл көптеген мақсаттарда қолданылатын технологияға сұраныстың өсуін көрсетеді. Су қойнауы мыналарды кесуде жақсы тиімділік көрсетеді:

- Лазер мүмкіндіктерінен асатын қалың материалдар

- Жылуға сезімтал құймалар мен қатайтылған материалдар

- Құрамды материалдар және метал емес заттар

- Жылулық искажение болмауын талап ететін қолданыстар

Плазмалық кесу басқаша тәсіл қолданады, электр доғасы мен сығылған газ арқылы өткізгіш металдарды балқытып, ұсақтайды. Егер сіз жарты дюймнен қалың болат пластинамен жұмыс істесеңіз, плазма жылдамдық пен құнының ең жақсы үйлесімін ұсынады.

Wurth Machinery жүргізген сынақтар бір дюймдік болатты плазамен кесу су қойнауына қарағанда шамамен 3-4 есе жылдам екенін және жұмыс шығындарының футына шаққанда шамамен екі есе аз екенін көрсетті. Құрылымдық болат құрастыру және ауыр жабдықтарды өндіру үшін плазма ерекше пайдалы болып табылады.

CNC Роутер CNC механикалық өңдеу алюминий сияқты түсті металлдар үшін ерекше тиімді басқа бір нұсқаны ұсынады. Қалың материалдарды кесуге әдетте қолданылмаса да, CNC фрезерлеу дәлме-дәл профильдер жасауда жоғары дәлдікпен орындалады және интеграцияланған өндірістік ұяларда кесу мен иілу операцияларын біріктіре алады.

Қырқу түзу кесістер үшін ең тікелей әдісті білдіреді. Къюбисон пішіндеу — әртүрлі қалыңдықтағы металдарда тұрақтылықты қамтамасыз ететін жылдам процесс. Алайда оның шектеулері бар: тек түзу сызықты кесуге шектеулі және басқа әдістерге қарағанда күйзілірек шеттер қалдыруы мүмкін.

Кесу әдістерін салыстыру: Толық шолу

Жобаңыз үшін дұрыс металл кескішті таңдау бірнеше факторларды ескеруді талап етеді. Келесі кестеде әрбір кесу әдісі ең маңызды критерийлер бойынша салыстырылған:

| Кесу әдісі | Материалдық үйлесімділік | Пайыздар диапазоны | Қыр сапасы | Дәлдік Допусы | Салыстырмалы құны | Ең жақсы қолданулар |

|---|---|---|---|---|---|---|

| Лазерлік кесу | Көптеген металдар; өте жарқын беттерге ие материалдарда шектеулі | 1" болатқа дейін; 0,5" астында оптималды | Өте жақсы; соңғы өңдеу сирек қажет | ±0,005" немесе нақтырақ | Орташа-жоғары | Күрделі дизайндар, электроника, медициналық құрылғылар |

| Плазмалық кесу | Тек өткізгіш металдар | 0,5" -ден 2"+ болатқа дейін | Жақсы; шеттерін тазалау қажет болуы мүмкін | ±0,015" ден ±0,030" дейін | Төменгі-Орташа | Құрылыс болаты, ауыр жабдықтар, кеме жасау |

| Су жеткізушісі арқылы қияу | Шамамен кез-келген материал | Материалға байланысты 12 дюймге дейін | Өте жақсы; жылу әсер ететін аймақ жоқ | ±0,005"-ден ±0,010"-ге дейін | Жогары | Әуе-космостық саласы, жылуға сезімтал материалдар, композиттер |

| CNC фрезерлеу | Түсті металдар, пластиктер | 1 дюймге дейін алюминий | Жақсы; дұрыс құрал-жабдықпен таза кеседі | ±0,005"-ден ±0,010"-ге дейін | Орташа | Алюминий профильдер, таблолар дайындау, корпус шектеулері |

| Қырқу | Көбінесе парақты металдар | Жабдыққа байланысты 0,5 дюймге дейін | Қанағаттанарлық; шамалы деформация болуы мүмкін | ±0,015" ден ±0,030" дейін | Төмен | Түзу кесулер, жоғары көлемді босату |

Кесуде алынатын материал ені деп аталатын kerf (керф) түсінігін білу өлшемдерді көрсету кезінде маңызды. Лазерлі кесу ең тар kerf-ты береді (0,006 дюймге дейін), ал плазмалы кесу кеңірек kerf (0,25 дюймге дейін) қалдырады. Бұл сіздің бөлшектеріңіздің өлшемдерін қоюыңызға және материалды пайдалануыңызға әсер етеді.

Кесу әдістері анықталғаннан кейін келесі маңызды шешім — сіздің қолданылуыңызға сәйкес келетін дұрыс металл таңдау. Әртүрлі материалдар әртүрлі кесу технологияларына әртүрлі жауап береді, ал материал қасиеттерін жоба талаптарымен сәйкестендіру оптималды нәтиже береді.

Жобаңызға сәйкес келетін дұрыс металды таңдау

Сіз өзіңізге қажет кесу әдісін анықтадыңыз — енді осындай маңызды шешім келді. Шынымен қандай металды кесу керек? Таңдалған метаттардың әрқайсысы өзіндік ерекшеліктерімен белгілі, дұрыс емес материалды таңдау — дәл кесудің өзін де бұзады.

Мына тұрғыдан қараңыз: қолданылуыңыздың талаптарын шыдай алмайтын материалдан жасалған мүкеммель кесілген бөлшек болмайды. Сізге жеңіл беріктік, коррозияға төзімділік немесе бюджетке сәйкес беріктік қажет пе, материал қасиеттерін түсіну сізді дұрыс таңдауға бағыттайды.

Металл қасиеттерін жоба талаптарымен сәйкестендіру

Нақты металл түрлеріне кірмей тұрып, жобаңыз шынымен не талап ететінін қарастырыңыз. Әрбір қолдану әр түрлі сипаттамаларға басымдық береді және осы басымдықтарды анықтау таңдау процесін әлдеқайда жеңілдетеді.

Металды таңдаған кезде бағалауға жататын негізгі қасиеттер:

- Тартылу күші – Материал сынбай тұрып қандай созылу күшіне шыдайды?

- Коррозияға тұрақтылық – Бөлшек ылғалдыққа, химикаттарға немесе тұзды ауаға ұшырай ма?

- Салмағы – Қолдануда жылжымалылық немесе отын тиімділігі үшін жеңіл компоненттер қажет пе?

- Машиналық өңдеу – Материалды қаншалықты оңай кесуге, пішіндеуге және өңдеуге болады?

- Баға – Бюджетіңіз қандай және қолдану жоғары сапалы материалдарды қажет етеді ме?

- Көрінісі – Дайын бөлшек көрінетін бола ма және сондықтан эстетикалық талаптар туындай ма?

Бұл сұрақтарға берген жауаптарыңыз мүмкін нұсқаларды әлдеқайда тарылтады. Теңіз қолданысы басқаның бәрінен гөрі коррозияға төзімділікті талап етеді. Әуежай компоненті салмақты үнемдеуге басымдық береді. Декоративті бағана төзімділікпен қатар көркемдікті қажет етеді.

Болат пен Алюминий пен Сталь

Тапсырыс бойынша кесуге арналған ең жиі көрсетілетін металдарды және әрқайсысының қолданылатын саласын қарастырайық.

Көміртегі болаты: Қол жетімді негізгі материал

Қаражат шектеулі және беріктік басым болған кезде көміртегі болаты өте тиімді болып табылады. Impact Fab пікірінше, төмен көміртегілі болат (оны жеңіл болат деп те атайды) әрбір бұйым жасау цехында кездеседі, себебі ол ең арзан материалдардың бірі. Жоғары пластикалылығы мен оңай пісіру қасиетіне ие болғандықтан, бұл материал кез келген кесу әдісін жақсы қабылдайды және қиындықтар туғызбайды.

Көміртегі болат конструкциялық элементтер, машина рамалары және материал боялатын немесе қапталатын қолданыстар үшін өте жақсы жұмыс істейді. Дегенмен, ол табиғи түрде коррозияға төзімді болмауы мүмкін — қорғаныш қабатынсыз ашық орындарда тозаңдану заңдылық болып саналады.

Алюминий саңылауы: Жеңіл салмақты чемпион

Салмақты азайту сіздің жобаңызға әкелетін болса, алюминийден жасалған пақыл табақ ең дұрыс таңдау болып табылады. Seather Technology деректеріне сәйкес, алюминийдің тығыздығы нержавейкалы болаттың тығыздығына қарағанда шамамен үштен бір бөлігін құрайды, бұл бөлшектерді тасымалдау мен қолдануды әлдеқайда оңайлатады.

Алюминий табақ тек қана салмақты азайтуға ғана емес, сонымен қатар көбірек мүмкіндік береді. Материал ауаға ұшыраған кезде табиғи түрде қорғаныш оксидті қабат түзеді және қосымша өңдеусіз-ақ өте жақсы коррозияға төзімділік қамтамасыз етеді. Инженерлер автомобиль бөлшектері, әуе кеңістігі қолданбалары және массаны азайту жұмыс істеуін немесе тиімділігін жақсартатын барлық жобалар үшін жиі алюминийді көрсетеді.

Алюминийді пісіру кезінде маман икемділігі қажет екенін есте сақтаңыз — оксидті қабат пен жоғары жылу өткізгіштік қиындықтар туғызады. Алайда, кесу үшін алюминий лазерлі, су қыспағы және CNC фрезерлеу әдістеріне жақсы жауап береді.

Нержавейкалы болат табақ: Коррозияға төзімді премиум

Қолданысыңыз қиын орталарға тап болған кезде, болаттың шынында да шайқасын көрсетпейтін коррозияға төзімділігін болатын болат парақ сізге көмектеседі. Хром мөлшері металды жылдар бойы таза күйінде ұстайтын өзін-өзі қалпына келтіретін қорғаныш қабатын құрады.

Бірақ материалды таңдау мұнда күрделенеді. Барлық болат маркалары бірдей жұмыс істемейді және 304 және 316 маркалы болаттар арасынан таңдау жиі жобаның сәттілігін шешеді.

Сәйкес Geomiq , маңызды айырмашылық бір элементке байланысты: молибден. 316 маркалы болат 2-3% молибден құрамында ұстайды, бұл хлоридтер мен қатты химикаттарға төзімділікті едәуір арттырады. Тұзды су буы сынақтарында 316 маркалы болат тұзды су ортасында 304 маркалы болатқа қарағанда 1 жылға қарсы 10 жылға дейін коррозияға төзімді болды.

316 маркасы үшін 20-30% қосымша төлеу қашан қажет? Оны мыналар үшін міндетті деп есептеңіз:

- Деніз және қараулы қолданбалар

- Химиялық өңдеу кезінде құрылғылар

- Медициналық және фармацевтикалық бөлшектер

- Тұзды белдеу аймақтарындағы сыртқы орнатылымдар

Ішкі қолданыс, асхана жабдықтары және жеңіл сыртқы орталар үшін 304 маркалы болат төменгі құнға ие болып, үздік өнімділік көрсетеді.

Цинкпен капталған болат: Бюджетке сәйкес сыртқы беріктік

Сыртында коррозияға төзімділік қажет, бірақ болат бағасы шыдамды болмауы керек пе? Цинкпен капталған болат пен көміртегілі болат бірдей негізгі материалдан тұрады, бірақ цинктің қабықшасы таттан қорғау үшін «құрбан болатын» қорғаныс қызметін атқарады. Бұл цинкпен капталған болатты сыртқы құрылымдық элементтер, мал шаруашылығы жабдықтары және сыртқы тақталар сияқты сыртқы тартылу маңызды емес, бірақ ұзақ мерзімділік маңызды болатын жағдайлар үшін идеалды етеді.

Мүсі мен мыс: Арнайы қолданыстар

Мүстің мыспен немесе мыс қорытпаларының бір-бірімен салыстыруы кезінде сіз, әдетте, арнайы талаптарды шешуге тырысасыз. Мыстың өте жоғары электр өткізгіштігі электр компоненттері мен сымдар үшін ауыстырылмайтын мәнге ие. Impact Fab деректеріне сәйкес, мыс медициналық құралдар мен жиі жанасылатын беттерде құнды болып табылатын антисептикалық қасиеттерге ие.

Мырыш формалануға бейім, коррозияға төзімді және әдемі алтын түсті болып келеді. Оны безендіру үшін арналған фурнитурада, теңіз құралдарында және үйкеліс коэффициенті төмен болуы қажет компоненттерде кездестіруге болады. Екі материалды да су қыспағыш немесе арнайы лазерлік жабдықтар таза кеседі.

Материал қасиеттері кесу әдісін таңдауға қалай әсер етеді

Сіздің материалдың таңдауыңыз тікелей қай кесу технологиясы нәтижесінде ең жақсы нәтиже беретінін анықтайды. Мыс пен мырыш сияқты жарық шағылатын металдар үшін стандартты лазерлік жүйелер қиындық туғызады — сондықтан арнайы жабдықтар немесе басқа әдістер қажет болады. Қымбат еместігі үшін қалың көміртегілі болат пластиналары плазмалық кесуді, ал жұқа алюминий парақ металды лазерлік дәлдік жақсы өңдейді.

Бұл өзара байланысты түсіну қымбатқа түсетін сәйкессіздіктен сақтайды. Сіз материал мен кесу әдісін бірге көрсеткенде, сіздің жобаңызға қажетті жиектің сапасы мен дәлдік шектерін жасаушы қамтамасыз ете алады.

Материалды таңдау анықталғаннан кейін келесі қарастырылатын сұрақ — қалыңдық сипаттамалары және оларды анықтайтын калибрлік жүйе.

Металл қалыңдығы мен калибрлік сипаттамалар

Бірінші рет сатып алушыларды қиындататын бір нәрсе: егер кімдір «14 калибрлі болат» деп айтса, сіз оның дәл қанша қалың екенін білесіз бе? Егер білмесеңіз, сіз жалғыз емессіз. Металл калибрін өлшеу үшін қолданылатын калибрлік жүйе алғашқы кезде логикаға қайшы болып көрінеді — бірақ нақты жобаңызға сәйкес келетін метаны тапсырыс беру үшін оны түсіну маңызды.

Қалыңдық конструкциялық беріктіктен бастап қандай кесу әдістерінің тиімді жұмыс істейтініне дейінгі барлығын анықтайды. Қате шешім қабылдасаңыз, жұмысқа жарамсыз дәрежеде жеңіл материал немесе өңдеушінің мүлдем басқа жабдық қажет ететін өте қалың материал аласыз. Біз осы жүйені түсінікті етіп, сізге дәл қажетіңізге сай тапсырыс беруге мүмкіндік береміз.

Калибрлік жүйені оқу

Калибрлік жүйе стандартталған өлшем жүйелері пайда болмас бұрын Британия сым өнеркәсібінде пайда болды. Оған сәйкес Stepcraft , бастапқыда сымдарды созу процесі кезінде сым диаметрін анықтау үшін калибрлер қолданылды — және бұл терминология листтік металл үшін де сақталып қалды.

Маңызды түсінік: калибр саны неғұрлым төмен болса, материал соғұрлым қалың болады. Бұл жоғары сандар материал көбірек дегенді білдіреді деп ойлауға қарсы келеді. Осылай ойланыңыз — сым зауытында неғұрлым азырақ созу жүргізілсе, сым соғұрлым қалың болады, сондықтан калибр саны төмен болады.

Мәселені одан әрі күрделендіру үшін, бірдей калибр саны металдың түріне қарай әртүрлі қалыңдықтарды береді. Листтік металл калибрінің кестесі маңызды болып табылады, себебі 14 калибрлы болаттың қалыңдығы 14 калибрлы алюминийдің қалыңдығынан өзгеше. Мысалы:

- 14 калибрлы жеңіл болат 0,0747 дюйм (1,897 мм)

- 14 калибрлы алюминий 0,0641 дюйм (1,628 мм)

- 14 калибрлы цинктелген болат 0,0781 дюйм (1,984 мм)

Бұл айырмашылық әрбір металдың өлшеу жүйесіне қалай жауап беретінін әсер ететін әртүрлі физикалық қасиеттеріне байланысты пайда болады. Әрқашан нақты материалдарыңызға сәйкес келетін диаграмманы тексеріңіз — болжамдар тапсырыс беруде қымбатқа түсетін қателіктерге әкеледі.

Жиі қолданылатын калибрлердің практикалық мағынасы

Калибр өлшемдерін контексте түсіну сіздің шынымен не тапсырыс бергендігіңізді елестетуге көмектеседі. MetalsCut4U дереккөзіне сәйкес, дұрыс калибрді таңдау конструкциялық талаптарға, бюджеттік шектеулерге және эстетикалық ескертулерге байланысты.

Жиі кездесетін калибрлер шын әлемде қолданылуы осылайша сипатталады:

- 10 калибрлі болат қалыңдығы (0,1345 дюйм / 3,416 мм) – Ауыр құрылымдық жұмыстар, өнеркәсіптік жабдықтар каркасы, прицептің төбелері және максималды қаттылық талап етілетін қолданыстар

- 11 калибрлі болат қалыңдығы (0,1196 дюйм / 3,038 мм) – Ауыр жұмыс режимді бағдарламалар, құрылымдық күшейтпелер және коммерциялық құрылыс компоненттері

- 14 калибрлі болат қалыңдығы (0,0747 дюйм / 1,897 мм) – Жалпы жасалым жұмыстары, автомобиль панельдері, жабдық корпусы және орташа құрылымдық қолданыстар

- 16 калибр қалыңдығы (0,0598 дюйм / 1,518 мм) – Ауа алмасу каналдары, безендіру панельдері мен ішкі бөлшектер сияқты жеңіл қолданулар

- 18-22 калибр – Жеңіл қабырғалы қораптар, безендіру элементтері және беріктіктен гөрі салмақтың аз болуы маңызды қолданулар

Кесу әдісі бойынша қалыңдық шектері

Сіздің материал қалыңдығыңыз тікелей қандай кесу технологияларының тиімді жұмыс істейтінін анықтайды. Әрбір әдістің өзіне оптималды қалыңдық диапазоны бар — осы шектерден асып кету шетінің сапасын, дәлдікті немесе экономикалық тиімділікті нашарлатады.

Benchmark Abrasives деректері бойынша лазерлік кесу әдетте 3/4 дюймнен аспайтын жұқа материалдарда жақсы орындалады, ал плазмалық кесу 1 дюйм немесе одан да қалың тақталарды лазерге қарағанда едәуір жылдам өңдей алады.

Лазерлік кесудің қалыңдық шектері

Лазерлік жүйелер жұқа және орташа материалдарда ең жақсы нәтиже көрсетеді. Көптеген өнеркәсіптік талшықты лазерлер шамамен 2,5 см болатты кесуге арналған, бірақ 1,25 см-ден асқаннан кейін шетінің сапасы мен кесу жылдамдығы байқалмалы түрде төмендейді. Дәлме-дәл кедергілер мен таза шеттерді қажет ететін жұмыстар үшін лазерлер шынымен ерекше көрінетін 14 калибрдан аспайтын материалдарды пайдаланыңыз.

Плазмалық кесудің қалыңдықтағы артықшылықтары

Жобаңыз 10 калибр немесе одан да қалың болат қалыңдығын қамтуы мүмкін болса, плазмалық кесу бәсекеге қабілетті бола бастайды. Бұл технология лазерлік аналогтарына қарағанда қалың тақталарды тезірек және экономикалық тиімді кеседі. Алайда, дәлме-дәл қолдану үшін екінші реттік өңдеуді қажет ететін үлкен жылу әсерінен туындайтын аймақ пен шеттерге дайын болыңыз.

Су қыспағының кесу көпсалалығы

Су қыспағы ең кең тілімдеу диапазонын өңдейді — жұқа фольгадан 6 дюйм немесе одан да қалың материалдарға дейін. Benchmark Abrasives бойынша, бұл «суық кесу» әдісі жылу әсерінен туындайтын аймақты тудырмайды, сондықтан жылулық деформацияға төтеп беруге болмайтын қалың жылуға сезімтал материалдар үшін идеалды.

Қалыңдығы жиектің сапасына қалай әсер етеді

Қалдық материалдары кез келген кесу әдісіне үлкен қиындық туғызады. Кесу кезінде алынып тасталатын материалдың қалыңдығы қалыңдығымен ұлғаяды, бұл өлшемдік дәлділікке әсер етеді. Лазер және плазма сияқты жылу әдістері қалың материалда жылу әсерінен зақымданған үлкен аймақтарды жасайды, бұл шеттерді қатайтуы мүмкін және қайырманы жоюды қажет етеді. Ауыр өлшемі бар материалдарға қатысты шектеулерді белгілеген кезде, нақтылауды аяқтамас бұрын, өндірушімен қол жеткізуге болатын нәтижелерді талқылаңыз.

Болат өлшеуіш қалыңдығының анықтамалық кестесі

Төмендегі кестеде жалпы өлшемдер үшін нақты өлшемдер мен ұсынылатын кесу әдістерін көрсететін металл өлшеуіш қалыңдығының толық кестесі келтірілген. Өзгеше кесілген металлдың талаптарын нақтылаған кезде осы сілтемеден пайдаланыңыз:

| Калибр нөмірі | Жеңіл болат (инч) | Бағалы болат (мм) | Алюминий (дюйм) | Нержавейкалық болат (дюйм) | Қиюдың ұсынылатын әдістері |

|---|---|---|---|---|---|

| 7 | 0.1793 | 4.554 | 0.1443 | — | Плазма, су ағыны |

| 8 | 0.1644 | 4.175 | 0.1285 | 0.1719 | Плазма, су ағыны |

| 10 | 0.1345 | 3.416 | 0.1019 | 0.1406 | Плазма, су ағыны, ауыр лазер |

| 11 | 0.1196 | 3.038 | 0.0907 | 0.1250 | Плазма, су ағыны, лазер |

| 12 | 0.1046 | 2.656 | 0.0808 | 0.1094 | Лазер, плазма, су ағыны |

| 14 | 0.0747 | 1.897 | 0.0641 | 0.0781 | Лазер (оптималды), су қысымы, плазма |

| 16 | 0.0598 | 1.518 | 0.0508 | 0.0625 | Лазер (оптималды), су қысымы, кесу |

| 18 | 0.0478 | 1.214 | 0.0403 | 0.0500 | Лазер, кесу, су қысымы |

| 20 | 0.0359 | 0.911 | 0.0320 | 0.0375 | Лазер, кесу |

| 22 | 0.0299 | 0.759 | 0.0254 | 0.0313 | Лазер, кесу |

| 24 | 0.0239 | 0.607 | 0.0201 | 0.0250 | Лазер, кесу |

Калибр сандары артуымен (және қалыңдығының азаюымен) ұсынылатын кесу әдістерінің қалай өзгеретінін байқаңыз. Ауыр калибрлерге плазма мен су қысымы ұсынылады, ал жеңіл калибрлерге лазер мен кесу тиімді. Бұл қатынас сіздің қалыңдық талаптарыңызды сәйкес жасалу мүмкіндіктерімен сәйкестендіруге көмектеседі.

Калибр спецификацияларын түсінгеннен кейін келесі қарастырылатын сұрақ — сіздің көрсетілген өлшемдерден рұқсат етілетін ауытқу, яғни бөлшектердің жоба бойынша дәл келуін анықтайтын рұқсат етілген ауытқу.

Толеранттылық пен дәлдік: Тақырыптық металдарды кесуде

Сіз материалды таңдадыңыз, дұрыс калибрді анықтадыңыз және кесу әдісін таңдадыңыз. Бірақ сәтті жобалар мен қиналдырғыш сәтсіздіктердің арасындағы айырманы анықтайтын сұрақ туындайды: дайындалған бөлшектің өлшемі сіздің көрсетілген өлшеміңізге қаншалықты жақын болуы керек?

Мұнда дәлдік шектері еңгізіледі — және тұңғыш рет сатып алушылар көбінесе қымбатқа түсетін қателіктер жібереді. Егер сіз дәлдік шегін тым қатаң белгілесеңіз, сізге қажет емес дәлдік үшін премиялық баға төлейсіз. Егер тым жеңіл белгілесеңіз, сіздің бөлшектеріңіз дұрыс жинақталмайды. Осы тепе-теңдікті түсіну ақшаңызды да, көңіл-күйіңізді де сақтайды.

Бөлшектеріңіз үшін дәлдік шегінің мағынасы қандай

Дәлдік шегі сіз көрсеткен өлшемдерден рұқсат етілетін ауытқуды білдіреді. Сіз дәл 12,000 дюйм ұзындықтағы бөлшекті тапсырған кезде, ешбір кесу әдісі кемелдікке жеткізе алмайды — әрқашан аздап ауытқу болады. Дәлдік шегі қолданылуыңыз үшін қанша ауытқу қабылданатынын анықтайды.

Мына түрде ойлаңыз: егер сіздің дәлдік шегіңіз ±0,010 дюйм болса, 11,990-дан 12,010 дюймге дейінгі өлшемдегі 12,000 дюймдік бөлшек тексеруден өтеді. Осы ауқымнан тыс бөлшектер қабылданбайды немесе қайта өңдеуді қажет етеді.

Сәйкес Hypertherm , лазерлі кесу әдетте 0,01 дюйм (0,25 мм) аз мөлшерде, ал X-анықтықты плазмалық жүйелер шамамен 0,02 дюйм (0,5 мм) қамтамасыз етеді. Бұл айырмашылық — шамамен визитка қалыңдығындай — сіздің талаптарыңызға сәйкес келетін технологияны анықтайды.

Маңызды түсінік: нақтылық әрқашан жақсы болып табылмайды. «Лазерлік сападағы» дәлдікті талап етуіңізге дейін өзіңізге қолданылуыңыз шынымен оны қажет ететінін сұраңыз. Кесу столынан тікелей пайдаланылатын бөлшектерге ең қатаң мөлшерлер қажет болмайды — пайдалану өзі кесуден гөрі үлкен ауытқу енгізеді.

Әртүрлі салалардағы дәлдік стандарттары

Әртүрлі салалар әртүрлі дәлдік деңгейлерін талап етеді. Аэрокосмостық компоненттер өте қатаң мөлшерлерді талап етеді, себебі олардың дұрыс отыруы адам өміріне байланысты. Керісінше, декоративті металл жұмыстары функциясын немесе сыртқы түрін бұзбай-ақ көбірек ауытқуға шыдайды.

Komacut по бойынша, тапсырыс бойынша кесілген металл өңдеудің бірнеше мөлшер түрлері басшылыққа алынады:

- Өлшемдік терпімдер – Ұзындық, ені және тесік орналасуының орындарындағы ауытқулар

- Бұрыштық толеранттылықтар – Бұрыштардың нақты мәнінен рұқсат етілген ауытқу, әдетте ±0,5°-тан ±1°-қа дейін

- Қалыңдық бойынша допусстар – Материал қалыңдығының көрсетілген мәндерден рұқсат етілген ауытқуы

- Жазықтық допускі – Мүлдем жазық беттен қабылданатын ауытқу

Лазерлік кесудің стандарттық допусстары жоғары дәлдікті жұмыстар үшін ±0,20 мм-ден, жалпы қолданыс үшін ±0,45 мм-ге дейінгі аралықта болады. Егер сіздің бөлшектеріңіз дәлме-дәл жинақталатын құрылғылармен (мысалы, медициналық құрылғылар немесе электроника корпусы) байланысуы керек болса, тиісті тиесілі допусстарды көрсетіңіз. Құрылымдық элементтер немесе пісірілетін бөлшектер үшін әдетте стандартты допусстар жеткілікті.

Жетуге болатын дәлдікті әсер ететін факторлар

Бірнеше айнымалы шын мәнінде жасаушының қол жеткізе алатын дәлдігіне әсер етеді. Осы факторларды түсіну сізге тиісті күтуді және техникалық талаптарды белгілеуге көмектеседі.

- Кесу әдісі – Лазерлік және су қыспағы кесудің допусстары плазмалық немесе қайшылауға қарағанда дәлірек

- Материалдың түрі – Металдардың қасиеттері әртүрлі болады; мырыш сияқты жұмсақ материалдар болатқа қарағанда көбірек ауытқу көрсетуі мүмкін

- Материалдың қалыңдығы – Қалыңдау материал кесуді қиындата түседі және допусктарды кеңейтеді

- Құрылғыны калибрировкау – Жақсы ұсталған, соңғы уақытта калибрленген жабдықтар нәтижелерді тұрақты береді

- Оператордың біліктілігі – Білікті операторлар әрбір нақты жұмыс үшін параметрлерді оптималдайды

- Детальдің мүмкіндігі – Күрделі геометриялы, сүйір бұрыштары бар детальдар дәл өңдеуді қарапайым пішіндерге қарағанда күрінетін етеді

Бөлшектің күрделілігіне ерекше назар аудару қажет. Қарапайым тікбұрышты заготовка оңай дәл допусстарды сақтайды. Күрделі ойықтарды, ұсақ радиустарды және бірнеше тесік үлгілерін қосқан кезде, жетуге болатын дәлдік жиі нашарлайды. Техникалық талаптарды растамас бұрын күрделі геометрияны шебермен талқылаңыз.

Қирас сапасы мен бетінің ерекшеліктері

Допусс тек өлшемдерден ғана емес, сонымен қатар қираның сапасынан да тұрады. Сіздің бөлшектеріңіздің соңғы қирасына бірнеше фактор әсер етеді.

Жылу әсеріне ұшыраған аймақтар (HAZ) лазерлік және плазмалық сияқты жылулық кесу әдістерінде пайда болады. Кесуге жақын орналасқан металл қасиеттерін өзгертетін ыстықтың әсері нәтижесінде шеті қатаяруы немесе бояуының өзгеруі мүмкін. Лазерлік кесу жинақталған сәулесі арқасында әсер ететін аймақты (HAZ) минималдандырады, ал плазмалық кезде үлкен әсер етілетін аймақтар пайда болады.

Құйма түзілуі —шіңкек деп кесудің төменгі жағында қайтадан қатаятын балқыған материалды айтады. JLC CNC-ның айтуынша, көмекші газ қысымы тым төмен немесе шашыратқыш биіктігі дұрыс емес болған кезде шіңкек жиналады. Дұрыс машина орнатуы шіңкектің пайда болуын болдырмауға мүмкіндік береді, бірақ кейбір жағдайларда кесуден кейін тазалау қажет болады.

Тауып отыру әдіске және материалға байланысты өзгереді. Әдетте лазерлік кесу ең тегіс шеттерді қалдырады, ал плазмалық кесу көркем мақсаттағы қосымша өңдеуді қажет ететін көрінетін жолдар қалдыруы мүмкін.

Құны мен дәлдік арасындағы байланыс

Дәлдіктің көбеюі әдетте шығындарды — кейде әлдеқайда — арттырады. Hypertherm деректеріне сәйкес, аса қатаң дәлдік операцияларды бірнеше шығын түрлерімен жүктейді:

- Қосымша инвестицияға ие – Төменгі дәлдіктегі жұмыс істейтін машиналар күрт қымбат; лазерлік жүйелер плазмалық нұсқаларға қарағанда жүз мыңдарлаған долларға қымбат болуы мүмкін

- Тексеру құны – Жоғары дәлдікті өлшеу үшін күрделі өлшеу құралдары қажет; Координаталық Өлшеу Машинасы (CMM) 120 000 долларға дейін тұруы мүмкін

- Біліктілікті арттыру талаптары – Дәл шектерді өлшеу мамандандырылған дағдылар мен жоғары айлық алатын қызметкерлерді талап етеді

- Қалдық қалыңдықтар – Дәл сипаттамалар қабылданатын диапазоннан тыс қалатын бөлшектердің санының көбеюіне әкеледі

- Өткізу қабілетінің төмендеуі – Максималды дәлдікті қол жеткізу жиі баяу кесу жылдамдығын талап етеді

Мұны ескеріңіз: кейбіреулер титан немесе вольфрам қорытпалары белгілі бір қолданыстар үшін Жер бетіндегі ең берік металл болып табылады деп санайды – алайда, әлемдегі ең берік металмен жұмыс істеу функция талап етпесе, аса дәл шектерді қажет етпейді. Дәл шектерді нақты талаптарға сәйкестендіру, «мүмкіндігінше дәл» деп бас тарту орнына, жобаңыздың экономикасын оптималдайды.

Қашан дәл шектерді көрсету керек

Дәлдік шынымен маңызды болатын қолданулар үшін қатаң допусстарды сақтаңыз:

- Дәл бөлшектерді жинау кезіндегі сәйкес келетін бөлшектер

- Медициналық құрылғылар немесе әуежай қолданбалары үшін компоненттер

- CNC-пен өңделген бөлшектермен қосылатын бөлшектер

- Жоғары сапалы безендіру жұмыстарындағы көрінетін жиектер

Құрылымдық элементтер, пісірілетін бөлшектер немесе бояу немесе ұнтақтық бояу жиектерді жауып тастайтын қолданбалар үшін стандарттық допустар, әдетте, төменірек құнарлы бағада дәл осындай функционалды нәтиже береді.

Допустарды түсінгеннен кейін келесі қадам — тапсырыс берушілер дәл орындай алатындай таза спецификацияларға талаптарыңызды аудару болып табылады — дұрыс өлшеу әдістері мен құжаттама практикасынан бастап.

Тапсырысыңызды қалай өлшеу және көрсету керек

Сіз дәлдіктерді, материалдарды және кесу әдістерін түсінесіз — бірақ өлшемдеріңіз қате немесе сипаттамаларыңыз жасаушыны шатастырса, осы білімнің ешқайсысы маңызды болмайды. Жобаңызға мүдірмей жиналатын тапсырыс бойынша металл парақтарды алу кесуден көп бұрын басталады. Бұл сіздің өлшеу, құжаттау және талаптарыңызды баяндау тәсілдеріңізбен басталады.

Оңай болып көрінеді ме? Көптеген алғаш рет сатып алушылар бөлшектері өлшемінен аздап ауытқып келгенде мұның керісінше болатынын біледі. Сәтті тапсырыстар мен қайта-қайта орындалатын қателерді бөлетін тәжірибелерді қарастырайық.

Дәлдік үшін өлшеу

Әрбір сәтті тапсырыс бойынша өлшемі бойынша кесілген металл парақ негізін дәл өлшемдер құрайды. Өлшемдерді құжаттауға дейін сіздің қолданып отырған құралдарыңыз бен әдістеріңіз дұрыс екеніне көз жеткізіңіз.

Дұрыс өлшеу құралдарын қолданыңыз

Жалпы бағалау үшін стандарттық таспа өлшеуіш жарайды, бірақ дәл метал шеберлігі одан да жақсысын талап етеді. Sheet Metal Masion деректеріне сәйкес, сіз парақтың жазық, қарапайым аймағында әрқашан шыбырлауыш немесе микрометрді пайдаланып, қалыңдығын өлшеуіңіз керек. Ұзындық пен ен өлшемдері үшін сіздің жобаңызға қажетті дәлдікті болат ережелер немесе дәл таспа өлшеуіштер қамтамасыз етеді.

Осы құралдарды ұсынуға назар аударыңыз:

- Сандық штангенциркуль – Қалыңдықты тексеру мен кіші элемент өлшемдері үшін маңызды

- Болат ережелер – 1/64 дюйм немесе 0,5 мм бөліктері бар сызықтық өлшемдерге идеалды

- Микрометрлер – ±0,005 дюймнан кіші дәлдік талап етілетін жағдайларда қажет

- Дәл бұрыштар – Өлшеуден бұрын санақ шеттерінің перпендикулярлығына көз жеткізіңіз

Материалдың алынуын ескеру

Бұл жерде көптеген тапсырыстар қате болады: кесу процесі материалдың біразын алып тастайтынын ұмыту. По ГОСТ ESAB кесудің ені деп пластан кесіп өткен кезде кесу процесі алып тастайтын материалдың енін айтады. Плазмалық кесу 0,150 дюйм немесе одан да көбін, ал лазерлік кесу әдетте тек 0,020-ден 0,050 дюймге дейінгісін алып тастайды.

Қазіргі заманның CNC станоктары кесу еніне автоматты түрде түзету енгізеді — басқару жүйесі құрал жолын кесу енінің жартысына ығыстырады. Дегенмен, бір-біріне дәл келуі немесе жинақтау ішінде дәлме-дәл сәйкес келуі тиіс бөлшектерді құрастырған кезде осы ұғымды түсінуіңіз керек. Егер сіз кесуге дайын файлдарды ұсынатын болсаңыз, кесу еніне түзету енгізілгенін немесе оны сіздің шеберіңіз енгізетінін растаңыз.

Соңғы Өлшемдерді Қайта Тексеріңіз

Екі рет өлше, бір рет тапсырыс бер. Тесік орындары, жинақталатын беттер мен интерфейс нүктелері сияқты маңызды элементтер үшін бірнеше санақ нүктелерінен өлшемдерді тексеріңіз. Метрикалық және империялық бірліктер арасында аудару кезінде есептеулерді ерекше тексеріңіз. Үлкен тапсырыстағы қарапайым математикалық қате қымбатқа тұратын сабаққа айналады.

Анық кесу талаптарын жасау

Сіздің шеберіңіз тек сіз түсінікті түрде берген нәрсені ғана жасай алады. Анық емес талаптар хабарласуларға, кешігулерге және қателіктерге әкеледі. Сіздің талаптарыңызды кәсіби түрде құжаттау үшін мыналарды істеңіз.

CNC жұмыстары үшін файл пішімдері

Сандық дизайндарды тапсырған кезде файл пішімі маңызды болып табылады. PTSMAKE-ке сәйкес, DXF файлдарынан қажетсіз элементтерді тазарту, сызықтардың беттесуін тексеру, масштабтың дұрыстығын және барлық өлшемдерді растау қажет. Векторлық пішім сапасын жоғалтпай масштабтауға мүмкіндік береді және өндірістік қолданбалар үшін идеалды нұсқа болып табылады.

Ұсынылатын файл пішімдері:

- DXF – 2D кесу жолдары үшін өнеркәсіптік стандарт; геометрияның таза, қабаттардың ұйымдастырылған болуын қамтамасыз етіңіз

- DWG – AutoCAD-тың негізгі пішімі; өңдеу жабдықтарымен кеңінен сәйкес келеді

- STEP немесе IGES – Жазық үлгі дамыту қажет болатын 3D модельдер үшін басымдық беріледі

- PDF сызбалар – Өлшемдері айқын бөлшектер үшін қабылданады; күрделі геометриялар үшін тиімсіз

Файлдарды жібермес бұрын барлық мәтінді геометрияға түрлендіріп, қосылатын сызықтарды біріктіріңіз және файлдың дұрыс өлшем бірліктерін қолданатынына көз жеткізіңіз. Құжаттауыңызбен бірге тесік кестесі немесе металл қалыңдығы кестесін қосу өндірушілердің сипаттамалардың сіздің мақсатыңызбен сәйкес келетінін тексеруіне көмектеседі.

Сызба талаптары мен өлшем белгілеу

Цифрлық файлдар бар болса да, негізгі өлшемдері бар сызбаны қосыңыз. Стандартты өлшем белгілеуді қолданыңыз — қай өлшемдер маңызды, ал қайсысы тек анықтама ретінде көрсетілетінін айқын көрсетіңіз. Өндірушілер сіздің өлшенген орындарыңызбен бірдей нүктелерден өлшейтінін қамтамасыз ету үшін датум нүктелерін (сілтеме беттерін) көрсетіңіз.

PTSMАKE-ке сәйкес, дұрыс құжаттамаға материалдардың сипаттамалары, қажетті мөлшерлер және арнайы нұсқаулар кіруі тиіс. Файлдардағы қабаттарды басқару конструкцияны өндірушілер оны қалай түсінетініне үлкен әсер етеді — кесу жолдары, иілу сызықтары, өлшемдер және түсініктемелер үшін жеке қабаттарды пайдаланыңыз.

Болдырмауға болатын жалпы қателер

Басқалардың қателерінен оқу уақыт пен ақша үнемдеуге көмектеседі. Бұл қателер металдан тапсырыс бойынша тұрақты түрде кездеседі:

- Кесу енін ұмыту – Егер сіз бөлшектерді бір-біріне ұстатып немесе біріне-бірін салып жобалаған болсаңыз, олардың арасындағы материал кесу кезінде алынып тасталатынын есте ұстаңыз

- Мүмкін емес дәлдік талаптарын көрсету – Плазмалық кесудегі бөлшектер үшін ±0,001 дюйм талап ету барлық адамның уақытын босқа шығару; дәлдік талаптарын кесу әдісінің мүмкіндіктеріне сәйкестендіріңіз

- Анық емес өлшем сілтемелері – «Шетінен 12 дюйм» — қай шеті екені көрсетілмесе, бұл ештеңе білдірмейді; анық референстік нүктелерді пайдаланыңыз

- Материал сипаттамаларының жоқтығы – «Болат» — бұл сипаттама емес; маркасын, қалыңдығын және бетіне қойылатын талаптарды көрсетіңіз

- Бүгілу төлемдерін ескермеу – Металлбұйымдардың айтуынша, егер конструкцияда бүгілулер болса, әрбір бүгілуге қосымша материал қосу керек; бүгілу төлемін енгізбеу өңделген бөлшектердің өлшемінің кішіреуіне әкеледі

Сан мәселелері мен партиялық баға

Сіз тапсырыс беретін бөлшектердің саны бағаға және жеткізу уақытына әсер етеді. Жасаушылар тіпті пайдаланылатын баға белгілеуді ұсынады — үлкен санды тапсырыстарда бір бөлшекке шаққандағы құны төмендейді, себебі дайындық уақыты көбірек бөлшек бойынша таралады. Дегенмен, сізге қажет емес санды тапсырыс беру капиталды және сақтау орындарын босатпайды.

Тапсырыс өлшемінің нұсқаларын жеткізушіңізбен талқылаңыз. Кейбір жасаушылар белгілі сандарда (10, 25, 50, 100 бөлшек) баға жеңілдіктерін ұсынады. Басқалары прогрессивті шкалада көлемдік жеңілдіктер береді. Прототип жұмыстары немесе аз тираж үшін бір бөлшекке шаққандағы баға жоғары болуын, бірақ жылдам орындалуын күтіңіз.

Қадамдық тапсырыс беру тізімі

Тапсырыс беруді растау алдында мына тізім бойынша жұмыс істеңіз, бәрі ескерілгеніне көз жеткізіңіз:

- Материалды таңдау – Нақты материал түрін және сортты көрсетіңіз (мысалы, 304 нержавейка болат, 6061-T6 алюминий, A36 жеңіл болат); материалдың кесу әдісіңізге сәйкес келетінін растаңыз

- Қалыңдық сипаттамасы – Өлшем бірлігімен қалыңдықты немесе ондық санды көрсетіңіз; өлшем нөмірлерін қолданған кезде нақты өлшемдерді тексеру үшін өлшем кестесіне сілтеме жасаңыз

- Өлшемдерге арналған құжаттама – Барлық маңызды өлшемдері көрсетілген түсінікті сызбалар ұсыныңыз; күрделі пішіндер үшін DXF немесе DWG файлдарын қоса беріңіз; өлшем бірліктерін (дюйм немесе миллиметр) анық көрсетіңіз

- Дәлдік талаптары – Маңызды өлшемдер үшін қажет дәлдікті көрсетіңіз; дәлдік маңызды емес жағдайларда шығындарды азайту үшін стандарттық дәлдікті қолданыңыз

- Саны мен жеткізу – Бөлшек санын және қалаған жеткізу мерзімін растаңыз; саны икемді болса, партиялық баға туралы сұраңыз

- Бетінің күйіне қойылатын талаптар – Қырлардың сапасына, бетінің өңделуіне және қосымша операцияларға (кептелерді алу, қаптау және т.б.) қойылатын талаптарды көрсетіңіз

- Файлды тексеру – Тапсыру алдында цифрлық файлдардың геометриясының беттесуі, дұрыс масштабтауы және таза қабат ұйымдастыруын тексеріңіз

Сіздің талаптарыңыз анық түрде құжатталып және тексерілгеннен кейін сіз дәлме-дәл кесілген металл қалай қолданылатынын зерттеуге дайынсыз — өнеркәсіптік өндірістен бастап аптасынақтық DIY жобаларына дейін.

Дәлме-дәл кесілген металдың негізгі қолданылу аясы

Енді сіз дәлме-дәл кесілген металлды қалай анықтауға және тапсырыс беруге болатынын түсінесіз, сондықтан онымен не жасауға болатынын ойлануыңыз мүмкін. Оның қолданылу аясы үлкен өнеркәсіптік операциялардан бастап аптасынақтық гараж жобаларына дейін созылады. Сіз болат өңдеу зауытын басқарсаңыз немесе алғаш рет өз қолыңызбен металдан рама жасасаңыз да, дәлме-дәл кесілген материалдар стандарттық материалдар мүмкіндігінен тыс есіктерді ашады.

Әртүрлі салалар мен пайдаланушылар дәлме-дәл кесілген металлды қалай пайдаланатынын қарастырайық, сондықтан сіз өз жобаларыңыз үшін идеялар мен контекст ала аласыз.

Өнеркәсіптік және өндірістік қолданулар

Өндірістік қондырғылар дәлме-дәл кесілген металлдың ең ірі тұтынушысы болып табылады, және оның себебі де бар. Сіз мыңдаған бірдей бөлшектерді шығарған кезде, дәлме-дәл кесілген бос үлгілерден бастау кейінгі өңдеудің ондаған сағаттарын болдырмауға мүмкіндік береді.

Автокөлік өндірісі мен жөндеу

Автокөлік саласы дәлме-дәл металл бөлшектерге үлкен үлес қосты. По P&D Metal Works , OEM (бастапқы жабдықтау өндірушілері), яғни автокөлік жасаушылар, нақты техникалық талаптарға сай жасалып, үлкен көлемде шығарылуы қажет бөлшектерге тәуелді.

Автокөлікке қолданылуы:

- Шасис компоненттері – Дұрыс жинау мен қауіпсіздікті қамтамасыз ету үшін дәл өлшемдерді талап ететін конструкциялық элементтер

- Суспензиялық бекітпелер – Автокөлік спецификацияларымен дәл келуі тиіс бекіту нүктелері

- Конструкциялық күшейтілулер – Жоғары жүктеме аймақтарын берікдетуге арналған болат пластиналар мен гуссеттер

- Көрпелер – Соқтығысудан кейінгі жөндеу және қалпына келтіру жұмыстары үшін ауыстыру бөліктері

- Тапсырыс бойынша жасалған шығару компоненттері – Өнімділік қолданыстары үшін бас бөліктер, фланецтер және орнату тіреулері

IATF 16949-ға сәйкес сертификатталған сапаны талап ететін автомобиль жасаушылар үшін мамандандырылған жеткізушілермен серіктестік шасси мен ілініс қолданыстарына арналған дәл компоненттердің қатаң өнеркәсіптік стандарттарға сай келуін қамтамасыз етеді. Мысалы, компаниялар Shaoyi Metal Technology 5 күн ішінде жедел прототиптеу қызметін ұсынып, автоматтандырылған массалық өндіріс мүмкіндіктерімен бірге автомобиль жеткізу тізбегінің сапаны сақтауына және қатаң уақыттық мерзімдерге сай келуіне көмектеседі.

Архитектура және Құрылыс

Үлкен және кіші ғимараттар құрылымдарында бүкіл жерінде тапсырыс бойынша дайындалған металл бөлшектерді пайдаланады. Шорр Металл (Schorr Metals) дерек бойынша, берік ғимараттардың жиі құрылымында металл болады, ал кейбір ғимараттар тіпті толығымен металдан жасалады. Тапсырыс бойынша дайындау сізге қажетті нақты өлшемдегі металл арқалықтарды, тіреулерді және парақтарды алу мүмкіндігін береді.

Құрылыс қолданыстары мыналарға дейін кеңейеді:

- Құрылымдық тіреулер – Арқалықтар, тіректер және фермалар арасындағы байланыс нүктелері

- Болат пластиналардың – Құрылымдық байланыстар үшін негізгі тақталар, фасонды тақталар және тіреуіш тақталар

- Архитектура элементтері – Тапсырыс бойынша дайындалған қоршаулар, сатылы қаңқалар және безендіру металдық бұйымдары

- Aluminum channel – Перделі қабырғалар, дүкендер және шыныландыру жүйелері үшін қаңқалар

- Қауіпсіздік қақпалары мен қоршаулар – Нақты ашылатын өлшемдер мен қауіпсіздік талаптарына сәйкес тапсырыс бойынша жасалады

Көрінетін металдық бұйымдар ғимараттың эстетикасының бөлігі болатын архитектуралық қолданыстарда дәлдік ерекше маңызды. Лазерлі кесілген тапсырыс бойынша металдық тақталар, мекенжай белгілері және безендіру панельдері функционалдық мақсаттармен қатар ерекше сипат береді.

Өндірістік жабдықтар мен машина бөлшектері

Әрбір өндірістік объектіде уақыт өте бастапқыда қажетті бөлшектерді алмастыру қажет болады — және ол бөлшектер жиі дайын түрде қолжетімді болмайды. Тапсырыс бойынша кесу мыналарды жасауға мүмкіндік береді:

- Машиналар үшін қорғаныш қоршаулары мен қаптамалар – Нақты жабдықтарға дәл сәйкес келетін қауіпсіздік барьерлері

- Конвейер бөлшектері – Бүйірлік рельстер, орнату жақтары мен бағыттауыш пластиналар

- Құрал-жабдық пластиналары – Өндірістік процестер үшін бекіту құрылғылары мен шаблондар

- Жабдықтардың қаңқалары – Өнеркәсіптік машиналар үшін құрылымдық тіректер

Медицина және Дәлдік Өнеркәсібі

Schorr Metals деректеріне сәйкес, көптеген медициналық жабдықтар металлмен, мысалы, операциялық құралдар мен күрделі машиналармен жұмыс істейді. Металдан жасалған хирургиялық құралдар өте нақты және дәл өлшемдерге сай жасалып, партиялап тапсырыс берілуі мүмкін. Медициналық сала өте жоғары дәлдікті талап етеді, сондықтан лазерлік кесу осындай қолданыстарда үстімдік етеді.

Өзің жаса (DIY) және Қолданбалы Жобалар

Сізге тиімді қиылған металл алу үшін өнеркәсіптік операция қажет емес. Қолданбалы жобаларға құралдардың қолмен жеткізілетін дәлдігінен жоғарырақ дәлдік қажет болатын жобалар үшін қолданушылар, жасаушылар мен үй жақсарту шеберлері біртіндеп кәсіби кесу қызметтеріне жүгінуде.

Тапсырыс бойынша корпус және электроника жобалары

Таңдамалы компьютер корпусын, усқындатқыш шассисін немесе басқару панелін жинақтау кезінде дәл сипаттамалар бойынша болат немесе алюминий парақтарды кесу қолмен жұмыс істеуге кететін сағаттарды үнемдейді және кәсіби нәтиже береді. Лазерлік кесу күрделі желдету үлгілерін және дәл орнату тесіктерінің орнын өңдеуге мүмкіндік береді, бұл қолмен әдістерді қолданатын тіпті білікті металл өңдеушілерге де қиындық туғызуы мүмкін.

Көркем және безендіру металл жұмыстары

Сәйкес PrimeWeld , металдан жасалған көркем жұмыстар геометриялық қабырға безендірулерінен бастап күрделі айдаһар мүсіндеріне дейінгі ауқымда болады. Таңдамалы кесу суреткерлердің жинақтап пісіруге пайдаланатын дәл пішіндегі компоненттерді қамтамасыз етеді. Кең тараған көркем қолданыстарға мыналар жатады:

- Күрделі әріптер мен дизайндары бар таңдамалы металл тақталар

- Бақ мүсіндері мен алаң безендірулері

- Қабырғаға ілінетін безендіру панельдері

- Металл рамалары мен ағаш немесе шыныны біріктіретін жиһаз бөлшектері

Үйді жаңарту және жөндеу

Құрылысы бойынша стандартты өлшемдер сәйкес келмейтін жағдайларда метаны қажетті өлшемге кесіп алу үй иелері үшін құрылыс жұмыстарын жүргізуде өте маңызды. Жүзбелі сөредегі ерекше доңғалақтар үшін кронштейндер, құрылымдық жөндеулерге дәл өлшемдегі пластиналар немесе ішкі жиһаздарға арналған металлдан жасалған рама бөлшектерін ойластыруға болады. Бөлшектерді маман ретінде кесіп алу таза нәтиже мен тез монтажды білдіреді.

Автокөлікті жөндеу және өзгерту

Шорр Металл компаниясының айтуынша, жөндеу мен қалпына келтіруді қажет ететін автомобильдерге ішкі, сыртқы дене және шассиден бастап жаңа метал бөлшектер қажет. Көбінесе бұл бөлшектердің өлшемдері автомобильдің құрылымына дәл сәйкес келуі тиіс. Классикалық көліктерді қалпына келтірушілер немесе дербес спорт көліктерін жинаушылар мыналарды жиі тапсырыс береді:

- Еден табақшаларының тесіктері мен ауыстыру бөліктері

- Ерекше кронштейндер мен орнату пластиналары

- Техникалық талаптарға сай кесілген ролл-кейіптеуіш бөлшектері

- Багажник еден тақталары мен доңғалақ қаптамалары

Цех пен гаражды ұйымдастыру

Цех үшін металдан жасалған жобалар - кең тараған бастауыш қолданыстар болып табылады. Пайдалану үшін пайдаланатын дәл кесілген компоненттерге пайдалану кестелері, құрал-жабдық сақтау сөредері мен жабдықтар тұрақтары пайдаланады. Дәл өлшемдегі бөлшектерден бастау жинақтауды оңайлатады — бұрыштар дәл келеді, сөредер тегіс орналасады және дайын өнім кәсіби түрге ие болады.

Салалар бойынша қолданыстар шолуы

Төмендегі тізім секторлар бойынша жиі кездесетін тапсырыс бойынша кесілген металл қолданыстарын топтастырады және сіздің жобаңыздың қай жерге жататынын анықтауға көмектеседі:

- Автокөлік – Шасси компоненттері, бекіткіштер, корпус панельдері, шығару жүйелері, рульдік тор элементтері

- Құрылыс – Құрылымдық бекіткіштер, табан пластиналары, бағандар, баспалдақтар, архитектуралық элементтер

- Өндіріс – Машиналар қорғанысы, конвейер бөлшектері, құрал-жабдық құрылғылары, жабдық рамалары

- Медицина – Хирургиялық құралдар, жабдық корпусы, дәл компоненттер

- Жер сulpалау – Қоршаулар, қақпалар, өсімдіктерді қолдау, безендіру экрандары, жиектер

- Земішілік – Жабдықтың жөндеу бөлшектері, тапсырыс бойынша бекіткіштер, сақтау шешімдері

- Хобби/Өзің жаса – Қоршап алулар, көркем жобалар, жиһаздар, үйді жаңарту, қалпына келтіру

- Белгілер – Тапсырыс бойынша металдан тақталар, мекенжай белгілері, компаниялардың атаулары, бағыттау

Қолданылуыңыз қандай болмасын, әдістер тұрақты қалпында сақталады: дұрыс материалды таңдау, қажет кесу әдісі, нақты спецификациялар және шектеулерге нақты көзқарас. Бірақ тіпті идеалды кесілген бөлшектер де жиі қосымша өңдеуді қажет етеді, сонда ғана олар шынымен қолдануға дайын болады — яғни соңғы өңдеу мен қосымша операцияларға келеміз.

Соңғы өңдеу және қосымша операциялар

Сіздің тапсырыс бойынша кесілген металыңыз дәл өлшеммен келеді – бірақ ол шынымен қолдануға дайын ба? Көптеген жағдайларда жауап «жоқ». Өңделмеген кесілген жиектер қолғаптарды кесіп өтуге жеткілікті үшкір, жинақтауға кедергі жасайтын дәрежеде қатты немесе көрінетін жерлерге орнату үшін өте өнеркәсіптік көріністе болуы мүмкін. Дәл осы жерде қосымша операциялар кесілген бөлшекті аяқталған компонентке айналдырады.

Бұл кесуден кейінгі процестерді түсіну сізге нақты қажетті нәрсені көрсетуге және белгілі бір қолданбаңызға қосымша құн қоспайтын амалдар үшін төлеуден құтылуға көмектеседі.

Қиырлардың шыңдалуы мен өңделуі

Әрбір кесу әдісі кейбір түрдегі жиек кемшіліктерін қалдырады. Лазерлік кесу ең таза шеттерді қалдырады, бірақ олар да қауіпсіздікті талап ететін қолданбаларда назар аудартуы мүмкін. Плазмалық кесу жиірақ байқалатын дұрыс еместіктерді қалдырады, ал қайшымен кесу кесу сызығы бойынша маңызды шеткерістерді пайда етуі мүмкін.

Timesavers дереккөзіне сәйкес, шеткерісті алу — бұл механикалық өңделген метал өнімдерден шеткерістер деп аталатын кемшіліктер мен сүйір шеттерді алып тастап, олардың шеттерін тегістейтін процесс. Шеткерісті алу процесінің тұрақты болмауы шеткерістердің ұзақтығына, қауіпсіздігіне және функционалдылығына әсер етуі мүмкін.

Неліктен Шеткерісті Алу Маңызды

Сүйір шеттер көптеген жағынан нақты мәселелер туғызады:

- Қауіпсіздік мәселелері – Балта сияқты сүйір шеткерістер жинау және жинақтау кезінде жұмысшыларға жарақаттар әкелуі мүмкін

- Жинақталу талаптары – Көтеріңкі шеттер бөлшектердің дұрыс жинақталуына немесе жазық жатуына кедергі жасайды

- Бекітілуін – Шыңғылдар бояу мен ұнтақтық бетін жабуды нашарлатады

- Эстетикалық стандарттар – Дайын өнімдердегі көрінетін қырлар таза және кәсіби түрге ие болуы керек

Жиі қолданылатын шыңғыл кесу әдістері

Әртүрлі шыңғыл түрлерін алу үшін әртүрлі тәсілдер қажет. Timesavers деректеріне сәйкес, екі негізгі шыңғыл түрлері бар — бос және бекітілген. Бос шыңғылдарды алу салыстырмалы түрде оңай, ал бекітілген шыңғылдарға көбірек уақыт пен әдіс қажет.

Негізгі шыңғыл кесу тәсілдері мыналар:

- Қолмен төмпешік жою – Шыңғылдарды парату, қайрау немесе жұлуды үшін қолда ұсталатын құралдарды пайдалану; экономикалық, бірақ уақыт пен еңбек сыйымды

- Механикалық шыңғыл кесу – Автоматтандырылған машиналар үлкен көлемдегі жұмыстар үшін тиімді және сапалы түрде шлифтеу жасайды

- Щеткамен өңдеу – Металл немесе сым филаменттері бар дискілер шыңғылдарды жұлуды орындайды; көптеген қолданыстар үшін тез және қолжетімді

- Айдау – Бөлшектер үйкеліс ортасы бар камерада айналады; кішігірім компоненттер мен партиялық өңдеу үшін өте жақсы

- Жылулық шеткеру – Жылу мен жанғыш газдар күрделі геометриялық пішіндегі қол жетпейтін жерлердегі шеткеруді буландырады; күрделі пішіндерге идеалды

Механикалық шеткеру өндірістік жұмыстарда маңызды артықшылықтар береді. Timesavers автоматтандырылған шеткеру әлдеқайда тиімді және әртүрлі механикалық өңдеу операцияларында қолданыла алады, сенімді және жылдам нәтиже беріп, бөлшектердің құрылымынан шеткеруді толығымен алып тастайды.

Беткей өңдеу мен қаптаулар

Шетін өңдеуден тыс, көптеген қолданбалар қорғау немесе безендіру бетін өңдеуді талап етеді. Бұл қабаттар бөлшектердің қызмет ету мерзімін ұзартады, сыртқы түрін жақсартады және жұмыс сипаттамаларын жақсартады.

D+M Metal Products компаниясының айтуынша, метал бөлшектерді коррозия мен тозудан қорғау үшін жиі бетін өңдеу жүргізіледі. Бұған ұнтақтық бояу, анодтау және гальваникалық қаптау кіреді — әрқайсысы әртүрлі қолданбалар үшін нақты артықшылықтар береді.

Кең таралған өңдеу нұсқалары

- Ұнтақ жабыны – Электр зарядталған ұнтақтың жерге тұйықталған металл бетіне жабысып, кейіннен пеште қатайып, түрлі-түсті және мөлдір түстерде болатын, сұлу, тұрақты қаптама түзетін құрғақ әдіс; шымыр, жанбайтын түстер талап етілетін сыртқы жабдықтар мен бөлшектер үшін идеалды

- Анодированный алюминий – Алюминийдің табиғи тотық қабатын қалыңдатып, коррозияға және әрекетке төзімділігін арттыратын, сондай-ақ бояу сіңіру арқылы бояуға мүмкіндік беретін электролиттік процесс; қорғаныс пен металдық түрі маңызды болып табылатын ғимараттар мен құрылымдар үшін ұсынылады

- Гальванайлау – Тот басудан қорғау үшін мырыш қабығын ыстық ванна немесе электролиз арқылы пайдалану; сыртқы болат бөлшектер үшін тартымды түрден гөрі ұзақ қызмет ету маңызды болғанда тиімді әдіс

- Қаптау – Қорғаныс немесе сыртқы түр үшін мырыш, никель, хром немесе басқа металдардың жұқа қабатын пайдалану; хромдау декоративті жылтырлық қосады, ал никель коррозияға қарсы төзімділік қамтамасыз етеді

- E-coating – Электролиттік бұрғылау қабаты шұңғымалы аймақтарда да біркелкі жабынды қамтамасыз етеді; жоғарғы қабаттар алдында негіз ретінде жиі қолданылады

- Сурет салу – Дәстүрлі сұйық бояу қолдану; ұнтақты бояудан аз төзімді, бірақ шексіз түс сайлау мүмкіндігін және түзетуді жеңілдетеді

Анодтау мен ұнтақты бояу

Бұл екі кең тараған жабын әртүрлі мақсаттарға арналған. Gabrian деректеріне сәйкес, сізге дәл өлшемдер, үздік коррозияға және тозуға төзімділік, әрі тартымды металл түрі керек болса, анодтау идеалды шешім болып табылады. Егер сіз түстердің жарқын палитрасын немесе элементтерге ұзақ уақыт төзетін әдемі текстураларды іздесеңіз, ұнтақты бояу таңдауыңыз болуы мүмкін.

Негізгі айырмашылықтар:

- Өлшемдік әсер – Анодтау қабатының қалыңдығы минималды; ұнтақты бояу 2-6 милды құрайды

- Көрінісі – Анодталған беттер металл түрін сақтайды; ұнтақты бояу шексіз түстер мен текстуралар ұсынады

- Жылу тарату – Анодталған беттер жылуды жақсы шашыратады; электроникалық қораптар үшін маңызды

- Баға – Ұнтақты бояу әдетте анодтаудан арзан тұрады

Жабындардың бетін сақтау

Егершін болатты тазалау немесе жасау кезінен кейін оның жылтырату әдісі қалай болады деп ойланып отырсаңыз, бұл әдіс бетінің күйіне байланысты. Жалпы тазалау үшін әлсіз сабын мен су жақсы жұмыс істейді. Тұрақты белгілерге арналған мамандандырылған егершін болат тазалау құралдары қажет болуы мүмкін. Жылтырату кезінде қажетті беткі қабатты алу үшін біртіндеп ұнтақталған абразивтерді пайдаланыңыз — бірақ жылтырату материалдың өзін алып тастайтынын есте ұстаңыз, сондықтан көп жылтыратылған беттерді периодты түрде қайта өңдеу қажет болуы мүмкін.

Қосымша операциялар құндылық қосқанда

Әрбір кесілген бөлшекке көптеген соңғы өңдеулер қажет болмайды. Қосымша операцияларды қашан тағайындау керек және қашан өткізіп жіберуге болатынын түсіну шығындар мен сапаның екеуін де тиімділетеді.

Келесі жағдайларда соңғы өңдеуді көрсетіңіз:

- Бөлшектер жинау немесе пайдалану кезінде жиі ұсталатын болса

- Компоненттер дайын өнімде көрінетін болса

- Негізгі металдың қабілетінен жоғары коррозияға төзімділік қажет болса

- Бөлшектер басқа компоненттермен дәлме-дәл сәйкес келуі тиіс болса

- Қауіпсіздік нормалары жұмыс қырын тегістейтінін талап етсе

Келесі жағдайларда соңғы өңдеуді өткізіп жіберіңіз:

- Бөлшектер дереу пайдаланысқа (пайдалану кезінде әртүрлі жабындар алынып тасталады)

- Компоненттер орнатылғаннан кейін объектіде боялады

- Ішкі құрылымдық элементтер көрінбейді немесе жанасылмайды

- Эстетикалық мәселелерге қарағанда бюджеттік шектеулер басым

Жинақтау талаптарын көрсету

Жинақталған металл өнімдерді жинау кезінде тазалауды сұрағанда, нақты хабарлаңыз:

- Қырларға қойылатын талаптар – Барлық қырлардан шайырларды алу керектігін көрсетіңіз немесе назар аудару қажет қырларды көрсетіңіз

- Бетін өңдеу – Қаптама түрін, түсін (RAL немесе Pantone кодтарын қолдана отырып) және бетінің мәнерін көрсетіңіз

- Сапа стандарттары – Мүмкіндігінше өнеркәсіптік спецификацияларға сілтеме жасаңыз (мысалы, анодтау үшін MIL-A-8625)

- Жабыспау талаптары – Пайдаланылмауы керек аймақтарды анықтаңыз: дәнекерлеу, жерге қосу немесе жинау үшін боялмауы тиіс бөліктер

Сәйкес D+M Metal Products бірнеше шеберлер бөлшектерді вибрациялық пісіру, электрондық бояу, гальваникалық қаптау немесе ұнтақтық бояу сияқты қызметтер үшін сенімді әріптестерге жібереді, осылайша тұтынушылар бірнеше қосымша жеткізушілермен келісу керек болмай, дайын өнім алады.

Жеткізу уақыты мен бағаға әсері

Қосымша операциялар жеткізу уақытын ұзартады — кейде қатты. Ұнтақтық бояу қызметі әдетте 3-5 жұмыс күнін қосады. Анодтау ұзақтығы қамтамасыз ететін ұйымға байланысты бір аптадан немесе одан да көп уақытты қажет етуі мүмкін. Домалақ пісіру сияқты партиялық өңдеу операциялары үлкен көлемдегі тапсырыстарда тиімдірек жұмыс істейді, бұл бір өнімге шаққандағы құнға әсер етуі мүмкін.

Бітім қажеттіліктерін шебермен алдын ала талқылаңыз. Көптеген шеберлер сатып алу процесін жеңілдететін толық циклды қызметтер ұсынады, әрине жеке тапсырыс бергенге қарағанда құны өзгеше болуы мүмкін. Үлкен немесе тұрақты тапсырыстар үшін арнайы бітім серіктестіктері жиі төмен баға мен болжанатын кесте ұсынады.

Сіздің бөлшектеріңіз спецификацияға сәйкес кесіліп, тегістеліп және өңделгеннен кейін оларды пайдалануға дайын. Бірақ тапсырысты орналастырмас бұрын, сіз меңгерген барлық нәрсені анық шешім қабылдау негізіне біріктірейік.

Сіздің ерекше металл жобаңызбен жұмыс бастау

Сіз көптеген ақпаратты игердіңіз — кесу әдістері, материал қасиеттері, калибр спецификациялары, дәлдік талаптары және өңдеу опциялары. Енді маңызды сәт келді: осы білімді сәтті ерекше металл жобасына айналдыру. Түпнұсқа үшін жалғыз ерекше металл пластина тапсырыс берсеңіз де немесе үздіксіз өндіріс жоспарласаңыз да, сіз қабылдайтын шешімдер мен таңдайтын серіктесіңіз нәтижені анықтайды.

Барлық нәрсені анық әрекеттер негізіне біріктірейік және жақсы жеткізушілерді ерекше өндіріс серіктерінен ажырататын факторларды қарастырайық.

Ерекше Металл Бойынша Шешім Қабылдау

Жасаушыларға хабарласу алдында әрбір маңызды шешім нүктесіне назар аударғаныңызға көз жеткізіңіз. Осының біреуін қалдыру уақытылы емес, түсінбеушіліктерге немесе талаптарыңызға сай келмейтін бөлшектерге әкеледі.

Материалды таңдау

Сіздің материалдыңыз таңдауыңыз басқа барлық нәрсенің негізін құрайды. Қолданылуыңыз коррозияға төзімді болаты үшін болаты пластинка пайдалануды, салмағы жеңіл болуы үшін алюминийді немесе құны төмен беріктігі үшін көміртегілі болатты таңдауыңыз керек пе? Таңдауыңызға нақты сортты көрсетіңіз — тек «болат» деп емес. Материал қасиеттері қандай кесу әдістерінің тиімді жұмыс істеуін тікелей әсер ететінін есте сақтаңыз.

Кесу әдісінің сәйкестігі

Кесу технологияңызды материал түріне, қалыңдығына және дәлдік талаптарына сәйкестендіріңіз. Лазерлі кесу жұқа мен орташа қалыңдықтағы материалдар үшін өте жақсы шет сапасын қамтамасыз етеді. Плазмалы кесу қалың пластиналарды экономикалық түрде өңдейді. Жылу әсерінен болатын аймақтарға рұқсат етпелік болса, су қыспағын қолданыңыз. Таңдалған әдістің материал мен қалыңдыққа сәйкес келетінін тексеру өндіру кезінде күтпеген жағдайлардың алдын алады.

Қалыңдық сипаттамалары

Сіз ауыр 10-шы калибрлі құрылымдық пластиналармен немесе жеңіл 22-ші калибрлі корпус панельдерімен жұмыс істесеңіз де, қалыңдық спецификацияңыздың дұрыстығын тексеріңіз. Нақты материал түріңіз үшін калибр кестелеріне қарап шығыңыз — болат, алюминий және гильзиялық болат үшін калибр өлшемдері әртүрлі болатынын есте ұстаңыз. Қалыңдық кесу әдісінің қолданылуы мен қол жеткізуге болатын дәлдікті тікелей әсер етеді.

Дәлдік талаптары

Қолданылуыңызға сәйкес дәлдік шектерін көрсетіңіз. Немқұрайлы тым қатаң дәлдік шектерін тағайындау функционалдық пайдасыз қосымша шығындарға әкеледі. Дәл келетін беттер, маңызды интерфейстер мен шынымен сәйкестіктің маңызы бар қолданыстар үшін ғана дәлдік спецификацияларын сақтаңыз. Құрылымдық компоненттер мен пісіру үшін арналған бөлшектер үшін стандартты дәлдік шектері жеткілікті.

Жабдықтау қажеттілігі

Бөлшектеріңізге екінші реттік операциялар қажет-жоғын анықтаңыз. Қауіпсіз пайдалану үшін жиектердің иірмесін алу керек пе? Қолданылуы ұнтақтық бояулау, анодтау немесе басқа да қорғау өңдеулерін талап ете ме? Жабдықтау талаптарын алдын ала көрсету дұрыс бағалауға және нақты дайындау мерзімдерін бағалауға мүмкіндік береді.

Тиісті Фирмамен Көше-Жол Бастау

Жинау серіктесіңіздің мүмкіндіктері жобаңыздың сәттілігіне тікелей әсер етеді. Сәйкес Sytech Precision , қате серіктес уақытыңызды тоқтатуы, шығындарыңызды көбейтуі немесе сәйкестіктің қауіп-қатерін туғызуы мүмкін. Потенциалды құрастырушыларды бірнеше бағыт бойынша бағалау сізді тек құрастырушы емес, шынымен серік болатындарды анықтауға көмектеседі.

Негізгі кесуден тыс мүмкіндіктер

Көптеген сақина жасаушылар стандартты лазерлік кесу, пісіру және пішіндеу қызметтерін ұсынады. Жақсы және үздік цех арасындағы айырмашылық толық мүмкіндіктерге байланысты. Сіздің болашақ серіктесіңіз соңғы өңдеу операцияларын ішкі түрде өңдей ала ма? Олар жинау қызметтерін ұсына ма? Sytech Precision компаниясының айтуынша, сақина жасаушыңыз қосымша қызмет көрсеткен сайын, сіз уақыт пен ақша үнемдейсіз және бірнеше жеткізушілермен келісу қажеттілігінен арыласасыз.

Мыналарды ұсынатын жеткізушілерді іздеңіз:

- Икемділік үшін бірнеше кесу технологиялары (лазерлік, плазмалық, су қысымы)

- Ішкі тегістеу және шетін өңдеу

- Ұнтақтық бояу немесе басқа да бетін өңдеу мүмкіндіктері

- Жинау және механикалық интеграция қызметтері

- Дизайнға қолдау және файлдарды оптимизациялау

Маңызды сертификаттар

Реттелетін салалар үшін сертификаттау міндетті — ол міндетті. Xometry-ге сәйкес, IATF 16949 сертификаты ұйым өнімдердегі ақауларды шектеуге, қалдықтар мен күш-жігердің жоғалуын азайтуға деген қабілеті мен міндетін дәлелдейтін талаптарды орындағанын білдіреді. Жалпы мақсаттағы жобалар сертификатталған жеткізушілерді талап етпеуі мүмкін, бірақ автомобиль, әуе-космостық және медициналық қолданбалар жиі нақты сапа басқару құжаттарын талап етеді.

Ескеруге қажет негізгі сертификаттар:

- IATF 16949 — Автомобильдік жеткізу тізбегіне қатысу үшін маңызды

- ISO 9001 — Стандартталған сапа басқару жүйелерін көрсетеді

- UL сертификаттары — Электрлық корпус пен қауіпсіздікті критикалық құрамдас бөлшектер үшін талап етіледі

- AS9100 — Әуе-космостық сала сапасының стандарттары

Масштабтылық және әкелу уақыттары

Кейбір өндірушілер прототиптерде үздік нәтиже көрсетеді, бірақ өндірістік көлемдермен күреседі. Басқалары жоғары көлемді жұмысты тиімді орындайды, бірақ шағын серияларды экономикалық тұрғыдан қолдауға қабілетсіз. Sytech Precision дерекшесі бойынша, ағымды процестері жетілдірілген үлкен өндірістік мүмкіндіктерге ие компаниялар сіздің тапсырысыңыздың көлеміне қарамастан, үйлесімді жеткізу мерзімдерін ұстауға жақсы дайындалған.

Болжалды көлемдеріңіз бойынша (ағымдағы талаптар мен болашақтағы өсу мүмкіндігі) потенциалды қосымша өндірушілерден олардың сыйымдылығы туралы сұраңыз. Стандартты орындау уақыттарын және тез арада орындау қажет болған жағдайларда тездетілген нұсқалардың бар-жоғын түсініңіз.

Дизайн бойынша ынтымақтастық және DFM қолдау

Ең жақсы қосымша өндірушілер тек сіздің сызбаларыңызды орындап қана қоймайды — олар оларды жақсартады. Xometry дерекшесі бойынша, Өндіруге Арналған Дизайн (DFM) дизайнерлік мақсаттарды өндіру мүмкіндіктерімен сәйкестендіреді және прототиптерді инновациялық, сонымен қатар орынды баға мен уақыт аясында өндіруге мүмкіндік береді.

DFM бойынша күшті қолдау көрсететін серіктестер сіздің өндірісті жеңілдету, шығындарды азайту немесе беріктікті арттыру мүмкіндіктерін іздеу мақсатында дизайндарыңызды алдын ала талдайды. Sytech Precision пікірінше, осындай тұжырымдар сізге шығындарды азайтуға, беріктікті күшейтуге және айналу уақытын қысқартуға, сипаттамаларыңызды нашарлатпай-ақ көмектесуі мүмкін.

Дұрыс жасаушы серіктес сіздің нақты талаптарыңызға сәйкес келетін мүмкіндіктер ұсынады — кесу технологиялары, сертификаттандырулар, айналу уақыты және дизайнға қолдау көрсету арқылы сіздің техникалық шарттарыңызды сәтті дайын бөлшектерге айналдырады.

Сіздің тапсырыс бойынша жасалған метал шаруашылық жобаңыз бойынша шаралар қабылдау

Шешімдеріңіз қабылданып, жеткізушілердің критерийлері анықталғаннан кейін сіз алға жылжуға дайынсыз. Материал, қалыңдығы, өлшемдер, допусктар, саны және өңдеу талаптары сияқты толық спецификацияларды жинаудан бастаңыз. Егер САПР үлгілерін ұсынатын болсаңыз, таза цифрлық файлдар дайындаңыз. Содан кейін бірнеше білікті жасаушылардан бағалар алып, тек қана бағаны ғана емес, сонымен қатар мүмкіндіктерін, сертификаттарын және байланыс сапасын салыстырыңыз.

Қатаң қолданыста дәлме-дәл тиісті металдық пішіндерді қажет ететін өндірушілер үшін, ДТҚ-ны қолдауды және жедел үлгілеуді ұсынатын жеткізушілермен серіктестік құру сапаны сақтай отырып әзірлеу циклін тездетеді. Мысалы Shaoyi Metal Technology жедел 5 күн ішінде үлгілеу, IATF 16949 стандартына сәйкес сертификатталған өндіріс және 12 сағат ішінде баға беру қағидасы парақты металл өңдеуді тежеу факторынан бәсекелестік артықшылыққа айналдыратынын көрсетеді.

Сіз бірінші реттік метал пластинаны іздесеңіз немесе дайын жабдықтау тізбегін баптау кезінде де принциптер бірдей болып қала береді: талаптарды нақты көрсетіңіз, талаптар мен мүмкіндіктерді сәйкестендіріңіз және сіздің саланызға қойылатын талаптарды түсінетін өндірушілермен серіктестік құрыңыз. Бұл нұсқаудағы ақпаратты пайдалана отырып, сіз өлшемнен бастап дайын бөлшекке дейінгі дайындалған металл кесу процесіне сеніммен шешім қабылдай аласыз.

Дайындалған металл кесуге қатысты жиі қойылатын сұрақтар

1. Металл кесу қанша тұрады?

Металл кесудің құны материалдың түріне, қалыңдығына және кесу әдісіне байланысты әдетте бір сызықтық дюймге $0,50-ден $2-ге дейінгі аралықта болады. Сағаттық тарифтер әдетте $20-дан $30-ға дейінгі шамада болады. Дәлме-дәл жұмыстар үшін лазерлік кесу бағасы жоғары болады, ал плазмалық кесу қалың болат пластинкалар үшін қолайлы бағамен өңдеу мүмкіндігін береді. Сериялық өндірудің көлемі бөлшек басына есептелетін бағаның маңызды факторы болып табылады — үлкен сан сериясы дайындау шығындарын көбірек бөлшектерге бөледі, бұл сіздің жалпы шығыныңызды төмендетеді.

2. Құрал-жабдық дүкені сіз үшін металл кеседі ме?

Көптеген құрылыс сауда орындары негізгі түтік кесу қызметтерін ұсынады, бірақ дәл ағаш парақтарды жасау үшін қажетті жабдықтары жоқ. Дәл өлшемдегі, күрделі пішіндегі немесе шекті дәлдіктегі металлды тапсырыс бойынша жасау үшін SendCutSend сияқты мамандандырылған цехтар немесе онлайн-сервистер лазерлік, плазмалық және су қыспағымен кесу мүмкіндігін ұсынады. Бұл қызметтер сандық дизайн файлдарын қабылдайды және сіздің дәл талаптарыңызға сәйкес келетін бөлшектерді жеткізеді.

3. Металл бөлігін қалай кесуге болады?

Үйде жұқа металл парақтарды түзу сызықпен кесу үшін консерві қайшысы жарамды. Кәсіби нәтиже алу үшін өлшемдеріңізді металдан тапсырыс бойынша жасау қызметіне беріңіз. Дәл өлшемдерді дайындаңыз, материалдың түрі мен қалыңдығын таңдаңыз, өлшемдік суреттер немесе DXF файлдарын жасаңыз және қажетті дәлдікті көрсетіңіз. Онлайн жасаушылар сіздің дизайн файлдарыңызды жүктеу арқылы тез баға береді — материалды таңдаңыз және бірнеше күн ішінде дәл кесілген бөлшектерді алып алыңыз.

4. Тапсырыс бойынша металл кесуде лазерлік пен плазмалық кесудің айырмашылығы неде?

Лазерлік кесу ±0.005 дюймді құрайтын дәл шектермен күрделі дизайндарды 0,5 дюймнен аспайтын жұқа және орташа материалдарда таза шеттермен өңдеуде жоғары болып келеді. Плазмалық кесу басқаларына қарағанда 3-4 есе тезірек 1 дюймдік болатты өңдейтін, алайда кеңірек кесу жолақтарын қалдыратын және тегістеу талап ететін қалыңдау материалдарды экономикалық тұрғыдан өңдейді. Дәл элементтер үшін лазерді, ал құрылымдық болат қолданбалары үшін плазманы таңдаңыз.

5. Фабрикациялау жобалары үшін қандай материалдарды тапсырыс бойынша кесуге болады?

Жиі тапсырыс бойынша кесілетін металдарға жеңіл қолданбалар үшін алюминий парақ, құрылымдық жұмыстар үшін көміртегілі болат, коррозияға төзімділік үшін болат (304 немесе 316 маркалары), сыртта ұзақ қолдану үшін цинктелген болат және безендіру мен электр қолданбалары үшін мыс пен мырыш жатады. Әрбір материал кесу технологияларына әртүрлі жауап береді — алюминий лазер немесе CNC фрезерлеу арқылы таза кесіледі, ал қалың көміртегілі болат плазмалық кесуге қолайлы.

Кіші көліктер, жоғары стандарттар. Біздің шуақты проTOTYPE қызметі табиғатты тексеру процессін жылдамдаған және оңайластырады —

Кіші көліктер, жоғары стандарттар. Біздің шуақты проTOTYPE қызметі табиғатты тексеру процессін жылдамдаған және оңайластырады —