Лазерлік метал кесу қызметінің бағасы ашылады: Нақты сіздің бағаңызды қалай анықтайды

Металл лазерімен кесу технологиясын түсіну

Смартфондардан бастап ғарыш кемелеріне дейінгі заттарда кездесетін мүмкін емес дәлдіктегі металдан жасалған бөлшектерді өндірушілер қалай жасайды деп ойланған боласыз ба? Жауап жиі заманауи өндірістің ең маңызды технологияларының бірінде жатыр. Сіз сұраныс беру немесе бағаларды салыстыру алдында лазерлі кесу қызметінің металға қалай әсер ететінін түсіну сіздің жобаларыңыз туралы дұрыс шешім қабылдауға мүмкіндік береді.

Металды лазерлі кесу дегеніміз не

Негізінде, металды лазермен кесу құрылғысы болат, алюминий және басқа да металдарды ерекше дәлдікпен кесу үшін концентрленген жарық энергиясын пайдаланады. Физикалық контактке негізделген дәстүрлі кесу әдістерінен өзгеше, бұл жоғары қуатты лазер сәулесін пайдаланады нақты бағдарламаланған траекториялар бойынша қозғалу үшін компьютерлік сандық басқару (CNC) жүйелері арқылы бағытталады.

Лазерлік кесу — бұл бағдарламаланған жолмен материалды балқытып, күйдіріп немесе будаңдатып, сапасы жоғары беттік жиекті қалдыратын, соңғы өңдеудің аз қажет ететін жылу процесі.

Бұл технология металл өңдеу саласын түбегейлі өзгертті. Сізге лазерлік гравировка қызметтері керек болса немесе күрделі конструкциялық бөлшектер қажет болса, осы негіздерді түсіну сізге қызмет көрсетушілермен тиімдірек қарым-қатынас жасауға көмектеседі.

Дәлме-дәл металл кесудің артқы жағындағы ғылым

Жарық қатты металл арқылы қалай кеседі? Физикасы қызықты, бірақ түсінікті. TWI Global , лазер сәулесі тұйық ыдыста электр разрядтары арқылы лазерленетін материалдарды қозғау арқылы жасалады. Бұл энергия ішкі шағылудың әсерінен когерентті монохроматты жарық ағыны ретінде шығарылғанша күшейеді.

Металлды лазермен кесу кезінде не болады:

- Шоғын сәуле балқу температурасынан жоғары болатын температурада металл бетіне жетеді

- Қарқынды жылу кесу жолымен өтетін металлды лездей сұйық немесе бу күйіне айналдырады

- Көмекші газдар (әдетте оттегі немесе азот) балқыған материалды үрлеп шығарады

- Жылу әсер ету аймағы минимал болып, таза және дәл кесілген жиек қалады

Ең тар жерінде лазерлік сәуле диаметрі әдетте 0,0125 дюймнен (0,32 мм) кем болады. Алайда, материалдың қалыңдығына байланысты 0,004 дюйм (0,10 мм) керф ені де жетуге болады. Бұл дәлдік лазерлік метал кесуді күрделі дизайндар үшін алтын стандартқа айналдырды

Жарық сәулесінен дайын бөлшекке дейін

Цифрлық дизайннан дайын бөлшекке дейінгі жолды түсіну сіздің бөлшектерді тапсырған кезде нақты не үшін төлейтініңізді түсінуге көмектеседі. Бұл процесс сіздің CAD файлыңыз CNC нұсқаулықтарына аударылған кезде басталады, ол лазерлік метал кескішті дәл координаталар бойынша бағыттайды

Материалдың шетінен тыс жерде кесу қажет болғанда, тесу процесі жұмысты бастайды. TWI-дің салалық спецификацияларына сәйкес, жарты дюймдік болат парақты тесіп өту үшін 5-15 секунд қажет ететін, қуатты импульсті лазер енгізу нүктесін жасайды.

Тесуді аяқтағаннан кейін лазерлік кесудің бүкіл циклі өте жылдам жүреді. Қазіргі заманғы жүйелер жұқа металл парақтарды минутына 100-ден 1000 дюймге дейінгі жылдамдықпен кese алады, алайда, қалың материалдар үшін баяулау, бірақ бақыланатын өтуді қажет етеді. Бұл жылдамдық пен дәлдіктің тепе-теңдігі сапа мен құнына тікелей әсер етеді — осы қарым-қатынасты біз бұл нұсқаулық бойынша тереңірек қарастырамыз.

Бұл технологияның нақты істейтінін түсінгеннен кейін, сіз цитаталарды бағалауға, дұрыс сұрақтар қоюға және қамтамасыз етушінің тек жабдықты пайдаланбастан, өз ісін шынымен түсінетінін анықтай алатын деңгейге ие боласыз.

CO2, Fiber және Nd YAG лазерлік жүйелері түсіндірілді

Лазерлік кесу қызметін ұсынатын көпшілік провайдерлер сізге айтпауы мүмкін: олар пайдаланатын лазерлік технология түрі сіздің баға сұранымыңызға, бөлшектің сапасына және өндіріс уақытына тікелей әсер етеді. Алайда конкуренттер сирек қана бұл айырмашылықтарды түсіндіреді. Сіздің жобаңызға CO2, талшық немесе Nd:YAG лазерлік кесу машинасы керек-жоғын түсінуіңіз сізге келісім-шарт жасау қабілетін береді және нақты қажеттіліктеріңізге сәйкес дұрыс провайдерді таңдауға көмектеседі.

CO2 Лазерлері және олардың ерекшеліктері

CO2 лазерлері ондаған жылдар бойы металдарды кесудің негізгі құралы болып келді. Бұл жүйелер кесу сәулесін шығару үшін газ қоспасын негізінен көміртек диоксиді , азот және гелий қолданады. Электр тогы азот молекулаларын қоздырған кезде, олар энергияны CO2 молекулаларына береді, содан кейін олар 10,600 нм толқын ұзындығында инфрақызыл спектрде жарық шығарады.

CO2 лазерлік метал кесу машинасы неге әсіресе құнды? Осы қасиеттерді қарастырыңыз:

- Жұмсақ болат пен эмалдан болат сияқты жуан материалдарда өте жақсы жұмыс істейді

- 0,25 дюймден қалың материалдардағы үстеме шетінің сапасы

- Қажет болған кезде металдар мен бейметалдардың екеуінде де көпфункционалдылық

- Үйлесімді материалдар бойынша секундына 1200 мм-ге дейінгі кесу жылдамдығы

- Жеңіл жұмыстар үшін 30 Вт-тан бастап өнеркәсіптік қолданыстар үшін 400 Вт-қа дейінгі қуат шығысы

Дегенмен, CO2 жүйелері газ түтіктерін ауыстыру мен айна туралау сияқты ретті техникалық қызмет көрсетуді талап етеді. Олардың энергиялық тиімділігі шамамен 10-20% құрайды, яғни жаңа технологиялармен салыстырғанда пайдалану құны жоғары болады. Мыс немесе алюминий сияқты жоғары дәрежеде шағылатын металдарды қолданатын жобалар үшін CO2 лазерлері арнайы қаптамалар немесе өңдеулерсіз қиындыққа тап болады.

Неліктен Талшықты Лазерлер Қазіргі Заманның Цехтарын Басқаратыны

Бүгінгі кезде алдыңғы қатарлы өндірістік объектіге барсаңыз, мүмкін, талшықты лазерлік жүйелердің жұмыс істеп тұрғанын көресіз. Бұл металл кесу лазерлік машиналары күшейтілген орта ретінде сирек жер элементтерімен (әдетте иттербий) легирленген шыны талшықты қолданады және 1064 нм толқын ұзындығын шығарады, ол металдар тарапынан тиімдірек сіңіріледі.

Бұл артықшылықтар олардың әртүрлі салаларда тез қолданылуын түсіндіреді:

- Алюминий, мыс және мырыш сияқты жарқырағыш металдарда өте жақсы жұмыс істеуі

- Жұқа парақты металлдарды кесу жылдамдығы CO2-ге қарағанда 2-3 есе жоғары

- Энергияны пайдалану тиімділігі 30%-дан асады, бұл жұмыс шығындарын қатты төмендетеді

- 100 000 сағатқа дейін жұмыс істеу мерзімі және минималды техникалық қызмет көрсету қажеттілігі

- Кеңістігі шектеулі құрылымдар үшін идеалды компактты конструкция

- Күрделі дизайндар үшін өте жоғары дәлдік

Өндірістегі жұмыстар үшін парақты металл лазерлі кесу машинасын бағалаған кезде, талшықты технология жиі ең жақсы құндылық ұсынады. Лазер сәулесі интеграцияланған икемді ортада генерацияланып, мақсатты нүктеге жеткізіледі, осылайша CO2 лазерлеріне қажет болатын күрделі айна жүйелерінсіз жұмыс істеуге мүмкіндік береді.

Олай болса, талшықты лазерлердің шектеулері бар. Олар негізінен металдарды өңдеуге арналған және метал емес материалдарда жақсы жұмыс істемейді. Бастапқы жабдыққа инвестиция CO2 жүйелеріне қарағанда жоғарырақ болып келеді, бірақ төмен операциялық шығындар көбінесе уақыт өте қайта теңестіреді. Үйде пайдалану үшін металл лазерлік кесу машинасын қарастырып отырған сүйеніштер үшін бастапқы деңгейлі талшықты маркерлер біртіндеп қолжетімді болып келе жатыр, алайда өнеркәсіптік деңгейдегі кескіштер әлі де маңызды инвестиция болып табылады.

Арнайы қолданбалар үшін Nd:YAG лазерлері

Nd:YAG (неодимге легирленген иттрий-алюминий гранаты) лазерлері CNC лазерлік кесудің нарығында арнайы нишаны алады. Бұл қатты денелі жүйелер 1,06 мкм толқын ұзындығында импульсті лазер сәулесін шығарады және әсіресе үлкен дәлдікті, энергияны бақылаумен беруді талап ететін қолданбаларға өте сәйкес келеді.

Сәйкес STYLECNC техникалық салыстыруы , Nd:YAG жүйелері басқа технологиялар жетпейтін жерлерде үстем болады:

- Жұқа материалдарда өте жоғары дәлдікпен микрокесу

- Хирургиялық дәлдікті талап ететін медициналық құрылғыларды өндіру

- Қатаң дәлдік талаптары бар әуе-кеңістік компоненттері

- Металдармен қатар керамика, пластик және басқа да емес-металл материалдарды өңдеу

- Жылу әсер ету аймағын минималдандыру үшін импульстік режим қажет ететін қолданбалар

Кемшіліктері? Nd:YAG лазерлерінің фотоэлектрлік түрлендіру тиімділігі төмен болғандықтан, оларды пайдалану қымбатқа түседі. Кристалл стержень жұмыс істеу кезінде ішкі температуралық градиенттер туғызады, орташа қуат шығысын шектейді. Бұл жүйелер сонымен қатар жарқылдау шамдарын ауыстыруды қамтитын күрделі техникалық қызмет көрсетуді талап етеді және дұрыс жұмыс істеуі үшін арнайы оптикалық жолдарды талап етеді.

Сіздің метал кесу жобесіңіз үшін дұрыс лазерлік технологияны таңдау

Технологияны таңдауды жасаушы фактор — сіздің жоба талаптарыңыз болуы керек, тек қаржыландырушының қолында бар жабдық емес. Шешімдеріңізді негіздеуге көмектесетін толық салыстыру мынау:

| Фактор | Co2 лазер | Талшықты лазер | Nd:YAG лазері |

|---|---|---|---|

| Материалдық үйлесімділік | Болат, ерітпелі болат, ағаш, акрил, шыны | Болат, алюминий, мыс, қола, титан | Металдар, керамика, пластик, арнайы құймалар |

| Пайыздар диапазоны | 1" дейінгі болат; қалың материалдарда жақсы жұмыс істейді | 0,5" астында ең жақсы; өте қалың материалдармен қиындық туғызады | Жұқа материалдар; 0,25" астында дәл жұмыс |

| Кесу жылдамдығы | Орташа (1,200 мм/с-қа дейін) | Ең тез (жұқа металдарда CO2-ге қарағанда 2-3 есе тезірек) | Баяу; жылдамдыққа қарағанда дәлдікке бағытталған |

| Эксплуатационные траты | Жоғарырақ (10-20% пайдалы әрекет коэффициенті, кезеңдік техникалық қызмет көрсету) | Ең төменгі (30%+ пайдалы әрекет коэффициенті, минималды техникалық қызмет көрсету) | Ең жоғары (күрделі техникалық қызмет көрсету, жарқыл шамын ауыстыру) |

| Ең жақсы қолданулар | Қалың болатты кесу, әртүрлі материалдармен жұмыс істейтін цехтар | Үлкен көлемді металл өндіріс, жарқырағыш металдар | Медициналық құрылғылар, ғарыш өнеркәсібі, микрокесу |

| Жұмыс уақыты | ~20,000 сағат (түтікті ауыстыру қажет) | ~100,000 сағат | Айнымалы (жарық шамының циклдарына байланысты) |

Лазерлік кесу машинасының метал қызметтеріне сұраныс жасаған кезде әрекеттесушілерден сіздің жобаңыз үшін қандай технологияны қолданатынын сұраңыз. Алюминиймен жұмыс істеу үшін талшықты лазерлерді қолданатын дүкен отражательді материалдарды өңдеуге CO2 жабдықтарын мәжбүр ететін дүкеннен гөрі тезірек орындау мен таза шеттерді ұсынады. Бұл айырмашылықтарды түсіну сізді өндіріс процесіндегі пассивті тұтынушыдан білімді серікке айналдырады.

Лазерлік технология негіздері қамтылғаннан кейін сіздің сұранысыңызға әсер ететін келесі маңызды фактор – сіз кесіп жатқан нақты металлдар мен олардың қалыңдық шектеулері, яғни жобаңыз үшін қандай лазер түрінің мүлдем қолданылуы мүмкін екенін анықтайтын айнымалылар.

Қолданыстағы металдар мен қалыңдық сипаттамалары

Сіз лазерлік технологияны таңдадыңыз — бірақ сіздің жобаңыз орындалатыны немесе орындалмайтыны шын мәнінде мынаған байланысты: қиып жатқан нақты металл және оның қалыңдығы. Түсінікті болды ма? Шындықта, бұл мәселе одан да күрделі. Әрбір металл интенсивті лазер сәулесі әсерінен әртүрлі пайда болады және қалыңдық шектеулері материал қасиеттері мен лазерлік қуат деңгейіне байланысты едәуір өзгереді. Сіз баға сұрау алдында осы айнымалыларды түсінуіңіз сізді қымбатқа түсетін күтпеген жағдайлардан сақтайды және сапа мен бюджетке сай дизайндарды тиімді пайдалануға көмектеседі.

Болат пен ылғалға төзімді болатты кесу мүмкіндіктері

Болат металдарды лазермен кесудің ең кең тараған материалы болып табылады, оған белгілі бір себептер бар. Көміртегілі болат лазерлік энергияны тиімді сіңіреді және күрделіліксіз таза кесілістер алуға мүмкіндік береді. Болатты лазермен кесу әртүрлі қалыңдық диапазонында болжанатын нәтижелер береді, сондықтан басқа материалдар осы стандартқа сәйкес бағаланады.

Сәйкес HGTECH-тің кесу қалыңдығы бойынша нұсқаулығы , көміртегілі болат үшін әртүрлі қуат деңгейлері нені орындай алады:

- 500 Вт лазер: Максимум 6 мм қалыңдық

- 1000 Вт лазер: Максимум 10 мм қалыңдық

- 2000 Вт лазер: Максимум 16 мм қалыңдық

- 3000 Вт лазер: Максимум 20 мм қалыңдық

- 10 000 Вт+ лазерлер: Көміртегі болатын 18-20 мм/с жылдамдықпен жарқын бет кесу арқылы максимум 40 мм дейін

Пайдаланылатын материалдың шағылдыру қасиеттері мен хром мөлшеріне байланысты нержавеющий болатты лазермен кесу үшін эквивалентті қалыңдықта көбірек қуат қажет. Нержавеющий болат үшін 3000 Вт лазердің максималды кесу қабілеті 10 мм, ал көміртегі болат үшін 20 мм. Дегенмен, егер сіз нержавеющий болатты дұрыс лазермен кессеңіз, нәтижелер өте жоғары болады — таза шеттер, минималды тот басу және дайын бөлшектің өте жақсы коррозияға төзімділігі.

Материалдардың маркалары бұл жерде үлкен рөл атқарады. 304 және 316 сияқты аустениттік болаттар кесуге ыңғайлылық пен коррозияға төзімділікті теңдестіргендіктен кеңінен қолданылады. Accurl-дің болаттан құралған нұсқаулығы жұқа материалдар үшін әдеттегі кесу дәлдігі ±0,1 мм-ден ±0,2 мм-ге дейін, ал қалыңдау бөліктерде ±0,3 мм-ден ±0,5 мм-ге дейін кеңейеді. Бұл сипаттамалар соңғы бөлшектердегі жетуге болатын дәлдікті тікелей әсер етеді.

Жарқырау қабілеті бар металдармен жұмыс істеу

Мұнда іс қызықты да, бірақ көптеген қызмет көрсетушілер қиындыққа тап болатын сатыға түседі. Сәулелі энергияны кесу аймағынан шағылдырып жіберетіндіктен, алюминий, мыс және мырыш сияқты жарқырағыш металдарға лазермен кесу өзіндік қиыншылықтар туғызады. Бұл тек қана өнімділік мәселесі емес; дұрыс басқарылмаса, шағылған сәулелер жабдыққа зақым келтіруі мүмкін.

Талшықты лазерлік технологияның пайда болуы арқасында алюминийді лазермен кесу барынша орынды болып табылады. Талшықты лазерлердің 1064 нм толқын ұзындығы CO2 жүйелерінің 10 600 нм толқын ұзындығына қарағанда алюминий тарапынан әлдеқайда жақсы жұтылады. Дегенмен, алюминийді лазермен кесу үшін жоғарырақ қуат деңгейі қажет:

- 500 Вт лазер: Максимум 2 мм алюминий

- 1000 Вт лазер: Максимум 3 мм алюминий

- 2000 Вт лазер: Максимум 5 мм алюминий

- 3000 Вт лазер: Максимум 8 мм алюминий

- 10,000 Вт лазер: Құймалары бар алюминий 40 мм-ге дейін

Мыс пен мырыш осы шақырыстарды одан әрі күшейтеді. Екі металдың да жылу өткізгіштігі жоғары — олар лазер жинақтай алатындан гөрі жылуды тез таратады. MetalsCut4U дереккөзіне сәйкес, алдыңғы қатарлы лазерлік металл кесу құралдары мысты тиімді түрде өңдейді, бірақ қуат деңгейлеріне қарай қалыңдықтың максималды мәні шамамен 2-8 мм болады.

Титан өзіндік ерекше орын алады. Күшті металлдардың бірі болса да, оның салыстырмалы төмен жылу өткізгіштігі лазер арқылы метал парақтарын кесуде қолайлы жағдай туғызады. Әуежайлар мен медициналық өнеркәсіп титанды өте жеңіл, бірақ берік бөлшектерді жасау үшін лазер арқылы кесуге кеңінен сүйенеді.

Металл түрлері бойынша материал қалыңдығына арналған нұсқаулық

Жобаңызды жоспарлағанда, материалдың таңдауын нақты қалыңдық күтімдерімен сәйкестендіру үшін осы нұсқауларды пайдаланыңыз:

| Металл түрі | 500 Вт максимум | 1000 Вт максимум | 2000W Макс. | 3000 Вт максимум | Ең жақсы лазер түрі |

|---|---|---|---|---|---|

| Көміртекті болат | 6мм | 10мм | 16мм | 20мм | CO2 немесе Fiber |

| Нержавеющая болат | 3мм | 5мм | 8мм | 10мм | Талшықты қолдану ұсынылады |

| Алюминий | 2мм | 3мм | 5мм | 8мм | Талшық қажет |

| Күміс | 2мм | 3мм | 5мм | 8мм | Талшық қажет |

| Жез | 2мм | 3мм | 5мм | 8мм | Талшық қажет |

| Титан | 3мм | 5мм | 8мм | 10мм | Талшықты қолдану ұсынылады |

Жиі ескерілмейтін бір маңызды айырмашылық: максималды кесу қалыңдығы сапалы кесу қалыңдығымен бірдей емес. HGTECH-ке сәйкес, егер сізге жарқын, тегіс бет беті қажет болса, осы максимумдарды шамамен 60% -ға дейін төмендету керек. 3000 Вт лазер 12 мм болатты кесуі мүмкін, бірақ сапалы жарқын бет алу үшін осы шектен төмен болу қажет.

Қашан жобаңыз үшін материалдарды таңдау , мына негізгі факторларды қарастырыңыз:

- Дәлдік талаптары: Жұқа материалдар дәлірек допусстарды береді (жұқа бөліктер үшін ±0,1 мм мен қалың бөліктер үшін ±0,5 мм)

- Қирас сапасының қажеттілігі: Жарқырағыш металдардың шетін тот баспау үшін азот көмекші газы қажет болуы мүмкін

- Соңынан өңдеу жоспарлары: Кейбір материал-қалыңдық түрлері аз ғана фиништік өңдеуді қажет ететін шеттерді өндіреді

- Бюджет шектеулері: Қалың қиылыстарға машина уақыты мен қуаттың көбірек мөлшері қажет, бұл құнын көтереді

- Провайдер мүмкіндіктері: Барлық цехтарда максималды қалыңдықтар үшін жоғары қуатты лазерлер болмайды

Осы материалға тән әрекеттерді түсіну сіздің жоба жоспарлауыңызға әсер етеді. «нержавеющий болат» деп көрсетумен шектелмей, сіз енді бағалар, қалыңдық шектеулері және күтілетін дәлдік туралы ақпаратталған сұрақтар қоя аласыз — бұл тікелей цитатаның дәлдігі мен соңғы бөлшектің сапасына әсер ететін егжей-тегжейлер.

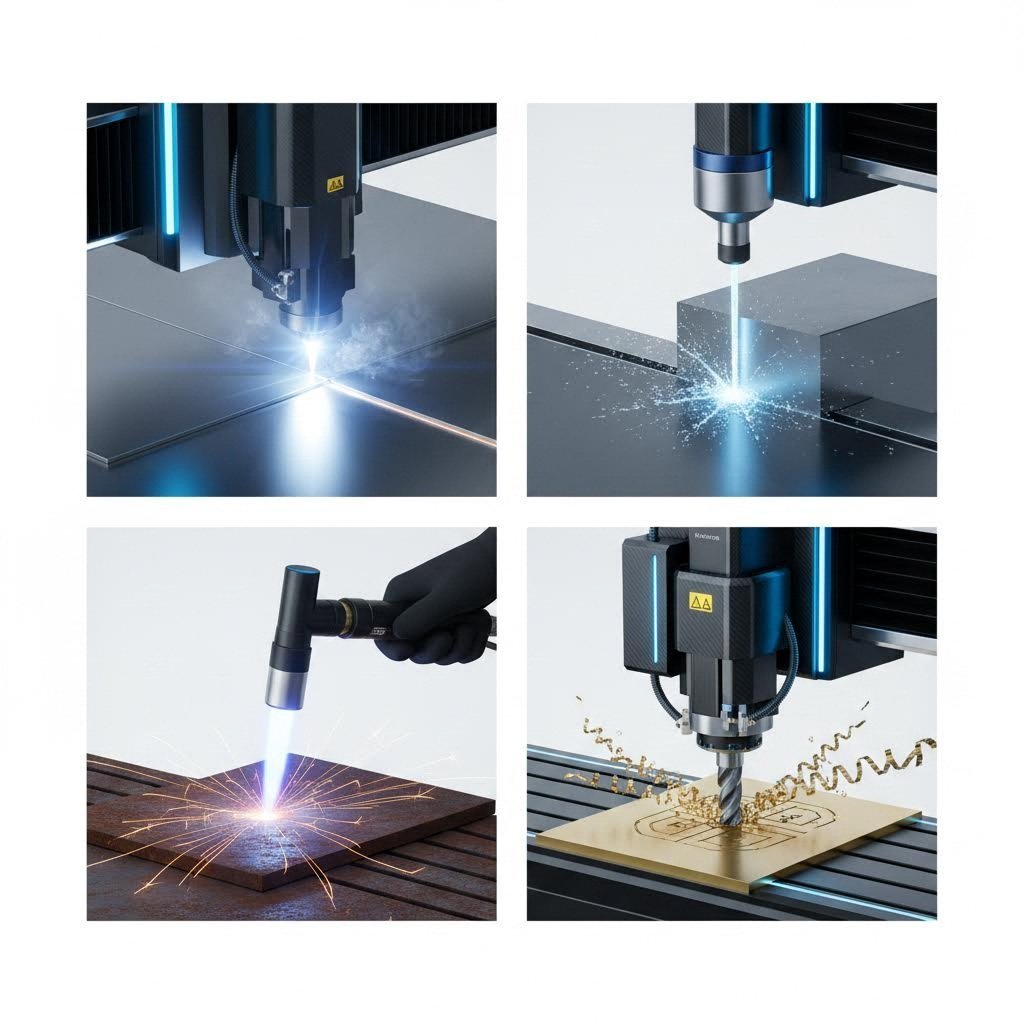

Материалды таңдау қамтылғаннан кейін лазерлік кесу су қоймасы, плазма немесе CNC фрезерлеу сияқты басқа әдістермен салыстырғанда қалай салыстырылады? Жауап толығымен сіздің нақты жоба талаптарыңызға байланысты.

Лазерлі кесу мен су қоймасы, плазма және CNC әдістері

Сонымен, сізге металл бөлшектерді кесу керек екенін білесіз - бірақ лазер шынымен дұрыс таңдау бола ала ма? Мұнда көптеген қызмет көрсетушілердің веб-сайттары сәтсіз аяқталады. Олар «лазерге қарсы плазма» дегенді тақырыпта айтады да, пайдалы нәрсе түсіндірмей-ақ дер кезде цитата түймесіне өтіп кетеді. Шындығында, әрбір кесу технологиясы шынымен белгілі жағдайларда үстемдік етеді және қате таңдау қайта жасаудан, материалдың бос кетуінен немесе нашар нәтижелерден мыңдаған теңгені үнемдеуге әкеп соғуы мүмкін.

Дәл лазерлі кесуді су қойынтысы, плазма және CNC маршруттаумен салыстырғанда шынымен маңызды болатындарды талқылайық — жобаңыздың нәтижелері мен соңғы шығындарына әсер ететін нақты әлем факторларын қамту.

Лазерді дәл жұмыспен салыстыру

Егер дәлдік басымдықтарыңыздың ең бастысы болса, лазерлі кесу мен су қойынтысын салыстыру қызықты болады. Екеуі де өте жоғары дәлдікті ұсынады, бірақ олар фундаментальды түрде әртүрлі тәсілдер арқылы жетілдіріледі және осы айырмашылықтар сіздің нақты қолданылуыңыз үшін маңызды.

Металл кесетін лазер бағдарламаланған жолдар бойынша материалды тез буландыратын температураға жететін концентрленген жарық энергиясын қолданады. Wurth Machinery-нің сынақтары лазерлік кесу басқа термиялық кесу әдістеріне қарағанда ең дәлдікті нәтиже береді:

- Жұқа материалдардағы дәлдік шегі ±0,001"-ге дейін жетеді

- Ең аз қосымша өңдеуді қажет ететін өте таза шеттер

- Күрделі дизайндар мен кішкентай тесіктер үшін ең жақсы өнімділік

- 0,25" қалыңдықтан аспайтын материалдарда ең жақсы нәтиже береді

Гидроабразивті кесу толығымен басқа тәсілді қолданады. Өте жоғары қысымдағы су (90 000 PSI-ге дейін) абразивті бөлшектермен араластырылып, кесу жолы бойынша материалды ұнтақтайды. Бұл суық кесу процесі жылу әсерінен туындайтын аймақтарды мүлдем жояды — белгілі бір қолданыстар үшін бұл маңызды артықшылық:

- Жылулық деформация немесе материалдың қатуы болмайды

- Тас, шыны және композиттерді қоса алғанда, шамамен кез-келген материалды кеседі

- Жылуға сезімтал қорытпалар үшін материалдың бүтіндігі сақталады

- Жалпы толеранттар шамамен ±0,005" мен ±0,01" аралығында

Мұнда шындықты айтайық: су қойынтысы жүйелері 5-20 дюйм/минут жылдамдықпен жұмыс істейді, ал лазерлік кесу технологиясы салыстырмалы материалдар бойынша минутына 100 дюймнен астам жылдамдыққа жетеді. Жоғары көлемді өндіріс жұмыстары үшін осы жылдамдық айырмашылығы бөлшек бірлігіне шаққандағы құнына тікелей әсер етеді. Дегенмен, егер сіз жұмыс бетіне жылу енгізе алмасаңыз — мысалы, әуе-космостық компоненттер немесе алдын ала қатайтылған құрал болаты — онда су қойынтысы жалғыз мүмкін болатын нұсқа болып табылады.

Қашан плазмалық кесу тиімдірек болады

Лазерлік қызметтердің орнына «менің маңымдағы плазмалық кесу» деп іздеудемін бе? Сіз дұрыс бағытта болуыңыз мүмкін. Плазмалық кесу температурасы 45000°F-қа жететін иондалған газдың үдетілген ағынын пайдаланып, өткізгіш металдарды бүліп кеседі. Ол лазердің хирургиялық дәлдігіндей болмаса да, жылдамдық пен құн тиімділігі ең маңызды болатын нақты қолданыстарда плазма басымдық танытады.

Сәйкес StarLab CNC-нің 2025 жылға арналған нұсқаулығы , плазмалық кесу дұрыс жобалар үшін ынталандырушы артықшылықтар ұсынады:

- 0,5" болатта минутына 100 дюймнен астам кесу жылдамдығы

- 0,018"-ден 2"-ге дейінгі қалыңдықтағы материалдарда өте жақсы өнімділік

- Лазермен кесуге қарағанда бір фут кесудің шамамен 40-60% төмен операциялық құны

- Салыстырмалы су әсеріне қарағанда $90,000-дан басталатын толық плазмалық жүйелер $195,000+

- Дәнекерлеу дайындау үшін ерекше фаскалау мүмкіндіктері

Қалыңдықтарды салыстыру ерекше көрсеткішті. 0,25" астам қалыңдықтағы материалдарда лазерлі кесу айтарлықтай баяулайтын кезде, плазма 1" болат пен одан әрі қалың материалдарда тұрақты жылдамдықты сақтайды. Құрылымдық болаттан жасалған бұйымдар, ауыр жабдықтарды өндіру немесе кеме жасау салаларында плазманың бағасына шыдамайтын мәні бар.

Шетінің сапасы туралы не айтуға болады? Қазіргі заманғы жоғары анықтықтағы плазмалық жүйелер материалдардың 0,25" қалыңдығынан жоғары болған кезде лазерге жақын шет сапасын қамтамасыз ете отырып, қиманы күрт жылдамдату арқылы айтарлықтай дәрежеде осы айырманы жойды. ±0,010"-ден ±0,015"-ге дейінгі дәлдік көптеген құрылымдық және өнеркәсіптік қолданулар үшін жарамды, бірақ жұқа парақ жұмыстарында лазерлік кесу беретін ±0,001" дәлдігіне сай келмейді.

Сіздің жобаңыз үшін CNC фрезерлеу мен лазерді салыстыру

CNC фрезерлеу металдарды кесу саласында мүлдем басқа орын алады. Жылулық немесе эрозиялық кесуге қарсы тұрғанда, фрезерлеу материалды шығару үшін айналатын кесу құралдарын пайдаланады — бұл қосылатын өңдеу процесі, ол нақты мүмкіндіктерді ұсынады, бірақ шынайы шектеулері де бар.

Металға арналған cnc лазерлік кескіш өте жоғары жылдамдық пен шет сапасымен 2D профильді кесуде үстемдік танытады. Алайда, CNC фрезерлеу лазерлер мүлдем орындай алмайтын операцияларға мүмкіндік ашады:

- Үш өлшемді контурлау және күрделі бетті өңдеу

- Тақташаларды, тесіктерді және дәл ұңғымалар жасау

- Әртүрлі тереңдіктегі ойықтар мен қуыстар жасау

- Бөлшектердің бірнеше элементтерін бір уақытта өңдеу

Сәйкес Джеймс Манифактурингтің әдістерін салыстыру , CNC өңдеуі қарапайым кесуден бастап күрделі 3D пішіндерге дейінгі кең мүмкіндіктер ұсынады және прототиптеуге, сондай-ақ өндіріске икемділікпен бейімделеді. Алайда лазерлік немесе плазмалық кесу жеткілікті болатын таза 2D кесу қолданбаларында маршруттау үшін жылдамдық пен құны кемшілік болып табылады.

Шешім көбінесе жобаның талаптарына байланысты. Жұқа металл парақта күрделі 2D үлгілер қажет пе? Лазер жылдамдық пен дәлдік бойынша жеңеді. Бір орнатуда 3D контурлар, тесіктердегі резьба немесе күрделі геометриялар қажет пе? Онда CNC маршрутизация маңызды болып табылады. Көптеген күрделі бөлшектер шынында да екі технологияны тізбектеле қажет етеді.

Кесу әдістерінің толық салыстыруы

Төрт әдісті де қарастырғаннан кейін, жоба талаптарыңызға технологияны сәйкестендіруге көмектесетін толық салыстыру келтірілген:

| Фактор | Лазерлік кесу | Су жеткізушісі арқылы қияу | Плазмалық кесу | CNC фрезерлеу |

|---|---|---|---|---|

| Дәлдік Допусы | ±0,001"-ден ±0,005"-ге дейін | ±0,005" ден ±0,01" дейін | ±0,010" ден ±0,015" дейін | ±0,001"-ден ±0,005"-ге дейін |

| Пайыздар диапазоны | 0,5" астында ең жақсы; максимум ~1" | 12" дейін кез келген материал | 0,018" ден 2" дейін; 0,5-1,5" аралығында үздік | Әртүрлі; әдетте 4" кем |

| Қиратылған шет сапасы | Өте жақсы; минимальді тазалау | Жақсы; тегіс, бірақ тазалау керек болуы мүмкін | Жоғары тығыздықта жақсы; бірақ ұнтақтау қажет болуы мүмкін | Құрал-жабдық дұрыс болғанда өте жақсы |

| Жылулық деформация | Жылу әсерінен пайда болатын аймақтың минималды болуы | Жоқ (суық кесу) | Орташа; кеңірек HAZ | Жоқ (механикалық процесс) |

| Бөлшек бірлігіне шаққандағы құны (жұқа) | Төменнен орташаға дейін | Орташа және жоғары | Төмен | Орташа және жоғары |

| Бөлшек басына шығын (Жуан) | Жоғары (баяу кесу) | Орташа | Төмен | Орташа |

| Кесу жылдамдығы | Жұқа материалдарда тез; жуанда баяу | Баяу (5-20 ipm) | Тез (0,5" болатта 100+ IPM) | Орташа; операцияға байланысты |

| Идеал қолданбалар | Электроника, медицина, дәл бөлшектер, жұқа күрделі жұмыстар | Әуе-космос, жылуға сезімтал материалдар, тас, шыны | Құрылымдық болат, ауыр жабдықтар, HVAC, кеме құрылысы | 3D бөлшектер, күрделі геометриялар, тегіс емес элементтер |

Технологиялық шешіміңізді қабылдау

Төрт әдісті талдағаннан кейін, «ең жақсы» кесу технологиясы толығымен сіздің нақты жобаңызға байланысты. Мына шешім факторларын қарастырыңыз:

Дәл лазерлік кесуді таңдаңыз, егер:

- Қалыңдығы 0,25" аспайтын жұқа металл парақтармен жұмыс істеу

- Нақты шектеулер талап етілетін күрделі дизайндар

- Қосымша тазалауды қажет етпейтін таза шеттер

- Өндіріс көлемі жұмыс шығындарын оправдат жасайды

Су әсерін келесі жағдайларда таңдаңыз:

- Жылу әсерінен зоналар қабылданбайды

- Металл емес немесе жылуға сезімтал қорытпаларды кесу

- Материал бүтіндігі толығымен сақталуы керек

- Лазердің қиындық тудыратын қалың материалдарды кесу

Плазманы таңдаңыз, егер:

- Қалың өткізгіш металдарды өңдеу (0,5"+ болат)

- Жылдамдық пен құны дәлдіктен басым

- Құрылымдық немесе өнеркәсіптік қолданыстар дәл сәйкестендіруді талап етпейді

- Бюджеттік шектеулер төмен жұмыс шығындарын қолдауға бейім

Келесі жағдайларда CNC фрезерлеуді таңдаңыз:

- Үш өлшемді сипаттамалар қажет

- Бөлшектердің тегінде, плашкалауда немесе дәл саңылауларда қажеттілігі бар

- Күрделі геометриялар 2D кесу мүмкіндіктерінен асып түседі

- Жалғыз орнату арқылы аяқталу қосымша шығындарды азайтады

Көптеген жасалым цехтары нақты бір әдістің бәрін оптимальды түрде өңдемейтіндігіне байланысты бірнеше технологияларды сақтап отырады. Қамтамасыз етушілерді бағалайтын кезде, бірнеше кесу мүмкіндіктерін ұсынатындарыңыздың нақты жобаңыз үшін ең жақсы тәсілді ұсына алады — өзінің жалғыз қолжетімді технологиясына сіздің талаптарыңызды мәжбүрлеп емес.

Осы технологиялық ауыстыруларды түсіну сізді жобаңызға сәйкес келетін дұрыс әдісті көрсететін бағалауды танып білуге және жақсырақ сұрақтар қоюға мүмкіндік береді. Алайда кесу технологиясынан тыс, мүмкіндіктер мен құнына әлдеқайда әсер ететін тағы бір айырмашылық бар: жұқа металл мен түтік кесу қызметтерінің арасындағы айырмашылық.

Жұқа металл кесу мен түтік кесу қызметтері

Кейбір лазерлік кесу қызмет көрсетушілердің «жапсырмалық кесу» мен «түтіктік кесуді» толығымен бөлек қызмет ретінде көрсететінін байқадыңыз ба? Осы бөліну себебі бар — және оны түсіну сізге дәлме-дәл баға сұрауға және жобаңызға сәйкес келетін қызмет көрсетушіні таңдауға көмектеседі. Бұлар — айырмашылықтары незгі болатын, бір-бірінің орнына қолданылатын процестер емес. Олар түбегейлі түрде әртүрлі жабдықтарды, бағдарламалау әдістерін және мамандық біліктілікті талап етеді.

Жазық Жапсырмалық Кесудің Негіздері

Сіз дәстүрлі жапырақтық металдан лазерлік кесуді ойлаған кезде, сіз жазық жапсырмалық өңдеуді елестетесіз. Материал кесу жастығында тыныш жатады, ал лазерлік басы бағдарламаланған жолдар бойынша қозғалады. Бұл қарапайымдылық шынымен де үлкен артықшылық болып табылады — бөлшектер кесілген жапсырмалықтан тыс қалмайды, олардың қалыңдығына, материал түріне немесе алынған геометриялардың күрделілігіне қарамастан.

Лазерлік кесу жүйесі жапырақтық металдан екі өлшемді профильді кесуге өте тиімді түрде бағытталады. Бұл процесс қарапайым жұмыс ағымын қадағалайды:

- Жазық парақты материал кесу столына (қолмен немесе автоматты жүктеуіштер арқылы) тиеледі

- Лазерлік баспа CNC-бағдарламаланған траектория бойынша X және Y осьтерінде жылжиды

- Кесілген бөлшектер өңдеу аяқталғанша негізгі парақта орналасқан күйінде қалады

- Дайын бөлшектерден қалдық (қалған парақ материал) бөлініп шығарылады

- Иілу немесе жабдықтау сияқты қосымша операциялар қажет болған сайын орындалады

Парақты жұмыстарда материалды оптимизациялау негізінен парастыру алгоритмдеріне негізделеді — бұл бағдарламалық жасақтама барлық бөлшектерді материалды максималды пайдалану үшін орналастырады және бұрылады. Бұл алгоритмдер бөлшектерді мүмкіндігінше тығыз орналастырып, минималды қалдық қалдырады және бір параққа көбірек компонент сыйғызады. Жоғары көлемді өндірісте күрделі парастыру қолдану тиімсіз орналастырудан 15-25% материалдық шығынды азайтуға мүмкіндік береді.

Лазерлік жапырақ метал кесу әдісі тіреулер, панельдер, корпус, сақиналар және шамамен кез-келген жазық бөлшек үшін өте жақсы жұмыс істейді. Егер сіздің жобаңыз жазық профильмен басталатын бөлшектерді қамтып, кейіннен олар үш өлшемді пішінге иілетін болса, жапырақты кесу — бұл сіздің бастапқы нүктеге айналады.

Түтік және құбырды лазермен кесу туралы түсіндірме

Мұнда әсіресе күрделі болып келеді. BLM Group-тің техникалық талдауына сәйкес , түтікті лазермен кесу қызметтерін ажырататын бірінші нәрсе — материал барлық процестің бойында қозғалып отырады. Бұл негізгі айырмашылық сенімділік пен өнімділікке үлкен әсер етеді.

Лазерлік кесу станогының жапырақ метал қондырмасы жұмыс беттерін тыныш күйде ұстайды. Алайда, цилиндрлік немесе профильдік материалдарды кесу аймағы арқылы үнемі айналдырып және алға жылжыту үшін түтік жүйелерінің қажеттілігі туындайды. Бұл өзіндік инженерлік қиындықтарды туғызады:

- Жұқа, иілгіш түтіктер дұрыс бағдарлау болмағанда иіліп, жабылып қалуға бейім, бұл тоқтап қалу қаупін арттырады

- Ауыр түтіктер механикалық беріктікті талап ететін соққылар мен тербелістер арқылы кернеулерді қолдану

- Айнымалы профильдер тұрақты кесу сапасы үшін лазерлік қуаттың автоматты түзетуін талап етеді

- Бұрғы пішірілген жіктер қалыңдығы тұрақты емес жағдайда қуатты толықтыруды талап етеді

Түтікшелердің әртүрлі профилі күрделіліктің тағы бір деңгейін қосады. Түтікшелерді лазермен кесу қызметтері жай ғана дөңгелек құбырлардан әлдеқайда көбін өңдейді. Заманауи жүйелер мыналарды өңдейді:

- Дөңгелек түтікшелер: Түтікшелерді кесудің түпнұсқа профилі — бағдарламалауды жеңілдететін тұрақты радиус

- Шаршы түтікшелер: Жазық бөліктен бұрышқа өту кезінде бұрыштарды түзету мен қуатты мұқият басқаруды талап етеді

- Тікбұрышты түтіктер: Квадрат тәріздіге ұқсас, бірақ кесу параметрлеріне әсер ететін әртүрлі қабырға арақашықтықтары бар

- Ашық профильдер: С-тәрізді каналдар, бұрыштар және күрделі геометриялық пішіндер

- Айнымалы қалыңдықтағы бөліктер: Қабырға қалыңдығы өзгеретін профильдерде лазерлік қуатты динамикалық түрде реттеу қажет

BLM Group әрбір бөлік пен пішіннің дұрыс басқаруына қиындық туғызатынын белгілейді — материалды жүктеуден және ұстаудан бастап, үнемі жоғары сапалы кесім алу үшін лазерлік қуатты дұрыс реттеуге дейін. Түтіктердің үш өлшемділігі бөлшектерді жинақтауды парақты жинақтауға қарағанда күрделірек етеді, әсіресе бөлшектер бір-бірінен өзгеше болған кезде. Орташа шешімнен оптимальды шешімге өткенде көптеген метрлік материал үнемдеуге болады.

Түтікті кесуге ғана тән бір мүмкіндік: 3D фаска кесу. Бұл кесу кезінде лазер сәулесінің түтік бетіне қатысты көлбеулігін орындау арқылы фаскаланған тесіктер, көлбеу шеттер және түтіктердің арасындағы дәл жалғауларды жасауды қамтиды. Бұл ерекшеліктер әрі қарайғы пайдаланылатын пайдаланылатын пайдаланылатын пайдаланылатын пайдаланылатын пайдаланылатын пайдаланылатын пайдаланылатын пайдаланылатын пайдаланылатын пайдаланылатын пайдаланылатын пайдаланылатын пайдаланылатын пайдаланылатын пайдаланылатын пайдаланылатын пайдаланылатын пайдаланылатын пайдаланылатын пайдаланылатын пайдаланылатын пайдаланылатын пайдаланылатын пайдаланылатын пайдаланылатын пайдаланылатын пайдаланылатын пайдаланылатын пайдаланылатын пайдаланылатын пайдаланылатын пайдаланылатын пайдаланылатын пайдаланылатын пайдаланылатын пайдаланылатын пайдаланылатын пайдаланылатын пайдаланылатын пайдаланылатын пайдаланылатын пайдаланылатын пайдаланылатын пайдаланылатын пайдаланылатын пайдаланылатын пайдаланылатын пайдаланылатын пайдаланылатын пайдаланылатын пайдаланылатын пайдаланылатын пайдаланылатын пайдаланылатын пайдаланылатын пайдаланылатын пайдаланылатын пайдаланылатын пайдаланылатын пайдаланылатын пайдаланылатын пайдаланылатын......

Қызмет түрі бойынша типтік қолданыстар

Жобаңызға қандай қызмет сәйкес келетінін анықтау үшін әрқайсысының жиі қолданылатын мысалдарын тану керек:

Парақты металл лазерлік кесу қолданыстары:

- Электронды қораптар мен шасси компоненттері

- Автокөлік корпус панельдері мен құрылымдық белбеулер

- Әмбебап панельдер мен декоративті металлоөндеу

- Жылыту, желдету және кондиционерлеу (HVAC) желдеткіш құбырлары компоненттері мен фитингтері

- Медициналық құрылғылар корпусы мен хирургиялық аспаптар негіздері

- Тақталар мен дисплей компоненттері

- Өнеркәсіптік машиналардың қорғаныш тақталары мен жабындары

Түтік пішінді лазерлі кесу қолданыстары:

- Жиһаз аяқтары мен құрылымдық тіреулер

- Автомобильдің газ шығару жүйелері мен арбадан қорғайтын торлар

- Әулеттік бағандар мен құрылымдық нысандар

- Дене шынықтыру құралдарының аяқтары

- Ауылшаруашылық техникасының бөлшектері

- Велосипед пен мотоцикл аяқтары

- Өнеркәсіптік конвейерлік жүйелер мен материалдарды тасымалдау жабдықтары

Парақтық және түтіктік қызметтерді біріктіру

Көптеген нақты әлемдегі жобалар бір санатқа таза сәйкес келмейді. Болат құрылғылардың рамасын жобалауды елестетіңіз – сізге құрылымдық негіз үшін лазерлік кесілген түтік бөліктері мен корпус жақтары, орнату пластиналары және қолжетімділік есіктері үшін жапырақ металл панельдер қажет болуы мүмкін. Дәл осындай жағдайларда екі қызмет туралы түсінік болу өте маңызды.

Толық дайындау жұмыстары жиі тек кесуден гөрі көбірек амалдарды қамтиды:

- Иілу және пішіндеу: Жазық жапырақ бөлшектер жиі үш өлшемді пішіндерге иілуі үшін престеу қажет

- Дәнекерлеу және жинау: Кесілген түтік бөліктері мен жапырақ компоненттер соңғы конструкцияларға бірігеді

- Бетінің өңделуі: Ұнтақтық бояу, бояу немесе гальваникалық қаптама жиналған бөлшектерді қорғайды және әдемілейді

- Құрылғыны енгізу: PEM гайкалары, штифтерлері және дистанциялық элементтер лазерлік кесілген тесіктерге орнатылады

- Сапасын тексеру: Өлшемді растау бөлшектердің техникалық талаптарға сай келуін қамтамасыз етеді

Бір шатыр астында жапырақты және түпті мүмкіндіктерді ұсынатын қамтамасыз етушілер бірнеше сатушылар арасында жұмысты бөлуге қарағанда бұл операцияларды тиімдірек ынталандыра алады. Олар түп бұйымдарының жапырақты орнату нүктелерімен қалай сәйкес келетінін, кесу дәлдіктерінің жиналым кезінде қалай жинақталатынын және жеке операциялардың орнына бүкіл жұмыс үрдісін қалай тиімдестіруге болатынын түсінеді.

Жұмыстардың екі түрін де қажет ететін жобаларға баға сұраған кезде, мүмкін болатын қамтамасыз етушілерден олардың біріктірілген мүмкіндіктері туралы сұраңыз. Жапырақтарды кесіп, бірақ түп жұмыстарын сырттай орындайтын (немесе керісінше) цех жұмыс үрдісінде кешігулер, байланыс орнындағы саңылаулар мен уақыт пен сапаға әсер ететін дәлдік жинақталуының мүмкін болатын мәселелерін туғызады.

Қызмет түрлері анықталғаннан кейін, сіздің бағаңызға әсер ететін келесі фактор — сіздің бақылауыңыздан тыс емес: сіз қаншалықты жақсы дайындайсыз дизайн файлдарыңызды және лазерлік сызбаларға дайын болу үшін ең жақсы тәжірибелерді қалай қолданасыз.

Дизайн бойынша нұсқаулықтар және файлдарды дайындау

Мына бір қиын шындық: сіздің дизайнның лазерлі кесуге толығымен жарамсыз болуы мүмкін, әрі техникалық тұрғыдан тамаша болса да. Көбінесе қызмет көрсетушілер веб-сайттарында «дизайн бойынша нұсқаулар» туралы айтады — бірақ сізге нақты маңызды нәрселерді өз бетіңізше түсіну қалдырылады. Шындығын айтсам, дұрыс файлдарды дайындау мен дизайнды оптимизациялау сіздің баға ұсынысыңызды 20-30% төмендетіп, бөлшектердің сапасын едәуір арттыруы мүмкін. Біз осы білім жетіспеушілігін нақты пайдалы ақпаратпен толтырайық.

Файлдар форматы мен дайындық талаптары

Лазер металға тимес бұрын, сіздің дизайның машина оқитын нұсқаулыққа аударылуы тиіс. Барлық файлдар форматы тең дәрежелі емес, ал қате форматты тапсыру кейінірек түзетулер жасауды, уақыт жоғалтуды және мүмкіндігінше құнын арттыруды тудырады.

Xometry-дің парақ кесу бойынша конструкторлық нұсқаулығына сәйкес, расторлық және векторлық файлдар арасындағы айырмашылықты түсіну негізгі мәнге ие. Лазерлік кесу үшін пикселге негізделген расторлық суреттер емес, сызықтар мен қисықтардың математикалық сипаттамасы болып табылатын векторлық графиктер қажет. Бөлшектің фотосуреті жарамсыз; нақты CAD геометриясы қажет.

Лазерлік кесуге арналған метал парақтар үшін қабылданатын файл пішімдері әдетте мыналарды қамтиды:

- DXF (Сызу алмасу пішімі): 2D кесу жолдары үшін өнеркәсіптік стандарт — CAD жүйелерінде универсалды үйлесімді

- DWG (AutoCAD Сызбасы): Қабат пен элементтерді толық қолдауы бар AutoCAD-тың нативті пішімі

- STEP/STP: бөлшектерді иілу немесе қосымша операциялар қажет еткен кезде пайдалы 3D модель пішімі

- AI (Adobe Illustrator): Бедерлеу немесе өнеркәсіптік лазерлік кесілетін бөлшектер үшін танымал векторлық пішім

- PDF: CAD бағдарламасынан векторлық график ретінде экспортталған кезде қабылданады

Файлды оптимизациялау пішімді таңдаудан гөрі маңыздырақ. Xometry тапсырысты берер алдында құрылым сызықтары, өлшемдер, қайталанатын геометрия және түсіндірме қабаттар сияқты артық ақпаратты алып тастауды ұсынады. Қаріптер жүйелер арасында аударылмайтындықтан, мәтінді контурларға немесе жолдарға түрлендіру керек. Бұл кіші сияқты мәселелер бағалауды кешіктіреді және бағдарламалық қателер туғызып, шығындарды арттырады.

Жиі кездесетін қате? Масштабтағы қателік. Дюйммен салынып, миллиметр ретінде түсіндірілген бөлшек күтілгеннен 25 есе кіші келеді. Әрқашан бірліктерді тексеріңіз және жеткізушіңіз тексеру үшін қолдана алатын анықтамалық өлшемді көрсетіңіз.

Оптималды кесу сапасы үшін дизайн ережелері

Кесу енін түсіну сіздің лазерлік жасау үшін дизайн жасау тәсіліңізді өзгертеді. Кесу процесі кезінде алынатын материал — кесу ені (керф) — материалдың қалыңдығы мен лазер параметрлеріне байланысты әдетте 0,1 мм-ден 1,0 мм-ге дейін болады, - деп айтады MakerVerse-тің ең жақсы практика нұсқауы .

Бұл неге маңызды? Егер сізге 10 мм тесік қажет болса, сіз 10 мм шеңбер сызбайсыз. Лазер жол бойымен материалды алып тастайды, сондықтан нақты тесік сәл үлкен болып шығады. Дәл лазерлік кесу жұмыстарында кесу аймағының компенсациялануы қажет — оны сіз немесе сіздің қызмет көрсетушіңіз орындайды.

Назар аударылатын негізгі конструкциялық сипаттамалар:

- Ең кіші элемент өлшемі: Сенімді кесу үшін әдетте материал қалыңдығының 1-2 есе

- Тесіктен шетке дейінгі қашықтық: Жыртылу немесе деформация болып кетпеу үшін материал қалыңдығының кемінде 1,5 есе қашықтықта ұстаңыз

- Кесулер арасындағы қашықтық: Бұрмалау болып кетпеу үшін кесу контурларын парақ қалыңдығының кемінде 2 есесіне дейін қойыңыз

- Ең кіші тесік диаметрі: Әдетте материал қалыңдығына тең немесе одан асады

- Сақталынатын бөлшектер үшін тілшенің ені: Кесу кезінде бекітіліп қалатын бөлшектер үшін материал қалыңдығының кемінде 2 есе

Өлшемдік дәлсіздіктер сіздің дайын бөлшегіңіздегі рұқсат етілген ауытқуды білдіреді. Лазерлік қиғыш алюминий және басқа металдар үшін типтік дәлсіздіктер жұқа материалдарда ±0,1 мм-ден ±0,2 мм-ге дейін болады, ал қалың бөліктерде ±0,3 мм-ден ±0,5 мм-ге дейін кеңейеді. Бұл сипаттамалар сіздің жобалау шешімдеріңізге бағыт беруі тиіс — лазерлік қию мүмкін емес болатын элементтерде ±0,05 мм дәлсіздігін көрсетпеңіз.

Жиі кездесетін жобалау қателіктерінен аулақ болу

Тәжірибелі инженерлер де құнын арттыратын немесе сапаны нашарлататын мәселелері бар жобаларды ұсынады. Мәселенің мынадай түрлері қамтамасыз етушілерге жиі кездеседі:

Тесіктер шетіне тым жақын орналасқан: MakerVerse тесіктер шетіне тым жақын орналасқан болса, тесіктің жырылып кетуі немесе пішінінің бұзылу ықтималдығы жоғарырақ екенін атап өтеді — әсіресе бөлшек одан әрі пішіндеу операцияларынан өткен жағдайда. Жеткілікті шетін қалдырыңыз.

Бүктеп пішу радиустарының үйлесімсіздігі: Иілуі бар созба металдан жасалған лазерлік қиғыш жобалар үшін әртүрлі иілу радиустары мен бағыттарын қолдану бөлшекті пішіндеу кезінде жиі қайта бағыттау қажеттілігін туғызады. Бұл оператор уақытын арттырады және құнды көбейтеді.

Иілу құралына қол жеткізу мәселесін елемеу: Иілу құралын пайдаланғанда, оның бұрыштарға қол жеткізуі үшін жеткілікті орын қалдырыңыз. Құрал иілу бұрышынан 90° бағытта келуі тиіс — кеңістігі тым аз геометриялардың пішінін жасау мүмкін болмайды.

Дизайн бойынша үздік практика тізімі:

- Таза, жеке сызықты геометриялы векторлық файлдарды (DXF, DWG немесе AI) жіберіңіз

- Қосарланған сызықтарды, құрылымдық геометрияны және өлшемдік белгілеулерді алып тастаңыз

- Барлық мәтінді контурларға немесе жолдарға түрлендіріңіз

- Масштабты тексеріңіз және сілтеме өлшемін қосыңыз

- Ең аз тесік пен шет арасындағы қашықтықты сақтаңыз (материал қалыңдығының 1,5 есе)

- Элементтерді материал қалыңдығының кемінде 2 есесіне тең қашықтықта орналастырыңыз

- Мүмкіндігінше біркелкі иілу радиусы мен бағыттарын қолданыңыз

- Лазерлі кесуге қолжетімді нақты допусстарды көрсетіңіз (±0,1 мм-ден ±0,5 мм-ге дейін)

- Дәл сәйкестендірулер мен жинақтауларда кесу енін ескеріңіз

- Материалдың қалыңдығынан кіші болатын өте ұсақ детальдардан аулақ болыңыз

Бұл нұсқауларды сақтау тек бөлшектердің сапасын жақсартып қоймайды — сонымен қатар лазерлік жасау шектеулерін түсінетініңізді қамтамасыз ететін қамтамасыз етушілерге белгі береді. Дүкендер лазерге дайын файлдарға қосымша талқылаулар талап ететін дизайндарға қарағанда тезірек және дәлірек баға беремін. Сіздің дайындығыңыз тікелей уақыт кестеңізге және соңғы бағаңызға әсер етеді.

Дизайн негіздері қамтылғаннан кейін, сіздің бағаңызға әсер ететін келесі негізгі фактор — көбінесе қамтамасыз етушілер мақсатты түрде жасырып қойған құнына әсер ететін факторлар болып табылады — дәл қазір.

Шығын факторлары мен баға белгілеудегі анықтық

Лазерлік кесудің бағасын сұрауға дайынсыз ба? Мұны көбінесе қамтамасыз етушілер айтпайды: тез баға беру батырмасы ондаған айнымалыларды қамтитын күрделі есептеуді жасырады. Лазерлік кесу құнына не әсер ететінін түсіну сізді пассивті баға алушыдан дизайндарды оптимизациялауға, дұрыс келісім-шарт жасуға және файлдарды жібермеден бұрын құнды болжауға мүмкіндік беретін сауатты сатып алушыға айналдырады. Бәсекелестердің мақсатты түрде көрсетпейтін баға белгілеу механизмін ашайық.

Лазерлік кесудің құнын нелер анықтайды

Әрбір лазерлік кесу қызметінің бағасы тұрақты және айнымалы шығындардың жиынтығын білдіреді. Komacut-тың баға талдауына сәйкес лазерлік кесу құнына әсер ететін негізгі факторларға материал түрі, қалыңдығы, дизайн күрделілігі, кесу уақыты, еңбекақы шығындары мен соңғы өңдеу процестері жатады. Осы әрбір элемент ресурстар мен қажетті әдістерге әсер ету арқылы жалпы шығынға үлес қосады.

Әсер ету деңгейі бойынша негізгі құн факторлары:

- Материалдық траттар: Шикізат басым көпшілік бағамалардың 30-50% құрайды — болат маркалары, алюминий қорытпалары және арнайы металдар фунт бағасы бойынша әлдеқайда өзгеше

- Жабдық уақыты: Лазердің жұмыс істеу уақыты тікелей құнына байланысты — қалың материалдар баяу кесіледі, күрделі дизайндар кесудің көбірек нүктелерін қажет етеді, ал күрделі жолдар кесу ұзақтығын ұзартады

- Дизайн күрделілігі: Кесіп шығарулар көбірек болса, лазер әрбір кесуді бастайтын көбірек нүктелер қажет болады — әрбір нүктені басу уақыт пен энергия тұтынуын арттырады

- Материалдың қалыңдығы: Қалың материалдар энергияны көбірек және кесу жылдамдығын баяу талап етеді, осылайша уақыт пен қуат тұтынуын арттырады

- Екінші кезектегі операциялар: Тегістеу, майыстыру, тегістеу және бетін өңдеу сияқты процестер еңбек, жабдық уақыты мен материал құнын қосады

- Дайындау және бағдарламалау: Файлды дайындау, машиналарды орнату және сапаны тексеру бойынша тұрақты құндар сіздің тапсырыс мөлшеріңізге таралады

Баға белгілеудің басым көпшілік қамтамасыз ететіндер айтып отырмайтын шындығы: тең қалыңдықтағы көміртегі болатын қиғандағыдан гөрі хромды болатты қию әдетте қымбатқа түседі. Неліктен? Хромды болатты қию үшін көбірек энергия керек, оны баяу қию керек және жабдықтың тозуына әкеледі. Дәл сол сияқты, алюминий мен мыс сияқты жарық шағылатын металдар өңдеу уақытын ұзартатын арнайы параметрлерді талап етеді.

Қиып алулар саны бағаны әлдеқайда әсер етеді, себебі әрбір қиып алу үшін тесік нүктесі қажет. Тесік нүктелерінің саны мен қию жолдарының ұзындығы өсуі уақыт пен энергия талаптарын арттырады. Көптеген қиып алулары бар күрделі дизайндар дәлдіктің жоғары деңгейін талап етеді және осылайша еңбек пен жабдық шығындарына қосылады.

Сандық баға белгілеу және санына қарай жеңілдіктер

Неліктен бір өнімге шаққандағы шығындар саны көбейген сайын айтарлықтай төмендейтінін білгіңіз келе ме? Бұл экономика ыңғайлы партиялап өңдеуге бірнеше сөзсіз себептермен ыңғайлы.

Сәйкес Vytek-тің құнды оптимизациялау нұсқауы лазерлік кесу, әдетте, партиялармен жасағанда тиімдірек болады. Лазерлік кесу қондырғысын орнату уақытты алады, сондықтан бір сеанс ішінде үлкен мөлшерде өндіру машина түзетулерінің жиілігін азайтады, дайындау уақытын үнемдейді және бөлшек бөлігіне шаққандағы құнын төмендетеді.

Сіздің метал лазерлік кесу қызметіңізге сұраныс беруде сан қалай әсер етеді:

- Баптау құнының таралуы: 10 бөлшек үшін 150 АҚШ доллары дайындау ақысы бір бөлшекке 15 АҚШ долларын құрайды, ал 500 бөлшек үшін тек 0,30 АҚШ долларын құрайды

- Материалдың тиімділігі: Үлкен тапсырыстар бір парақта бірнеше бөлшек орналастыруға мүмкіндік береді — бұл қалдықтарды азайтады және бөлшек бөлігіне шаққандағы материал құнын төмендетеді

- Үздіксіз жұмыс істеу: Партиялық өндіру бөлшектер арасындағы машина тоқтауларын азайтады, жалпы тиімділікті арттырады

- Жеткізушілердің жеңілдіктері: Ұсақталған тапсырыстар жиі жеткізушілерден материалдарға жеңілдіктерге ие болады, бұл қосымша құнды төмендетеді

- Тасымалдауды азайту: 100 бірдей бөлшекті өңдеу 10 әртүрлі дизайнды өңдеуге қарағанда оператордың араласуын аз қажет етеді

Талап етілетін көлемі болжанатын компаниялар үшін тапсырыстарды топтастыру немесе қайталанатын өндіріс жұмыстарын жоспарлау бір өнімге шаққандағы құнды айтарлықтай төмендетуі мүмкін. Егер сізге айына 50 бөлшек қажет болса, әртүрлі үш рет тапсырыс беруден гөрі тоқсанына 150 дана тапсырыс беру бағаға тиімді болуы мүмкін.

Құнды төмендететін дизайн оптимизациялары

Сіздің дизайн шешімдеріңіз тікелей бағалауға әсер етеді — кейде материалды таңдау немесе санына қарағанда да көбірек. Стратегиялық оптимизация лазерлік кесудің функционалдық қасиеттерін жоғалтпай-ақ 20-30% арзандатуы мүмкін.

Мүмкіндігінше геометрияны ықшамдаңыз: Күрделі детальдары бар күрделі дизайндар лазердің дәлірек басқарылуын және ұзағырақ кесу уақытын талап етеді. Vytek-тің талдауы бойынша, сүйір ішкі бұрыштардан аулақ болу, кіші күрделі кесістерді азайту және қисық сызықтарды аз қолдану үлкен үнемдеуге әкеледі. Дөңгелектелген бұрыштар немесе түзу сызықтар әдетте күрделі пішіндерге немесе үлкен радиустарға қарағанда тезірек кесіледі.

Орналасу тиімділігін оптимизациялау: Тиімді орналастыру бөлшектерді парақта тығыз орналастыру арқылы материалдың пайдаланылуын максималдайды және қалдықты азайтады. Komacut дерегіне сәйкес, бұл шикізаттың қажеттілігін төмендетеді және кесу уақытын қысқартады, нәтижесінде құны үлкен жағдайда үнемделеді. Стратегиялық орналастыру материалдың қалдығын 10-20% дейін азайтуы мүмкін.

Қолданылуына сәйкес шет сапасын сәйкестендіріңіз: Жоғары сапалы шеттерге жету үшін лазерді баяулату немесе көбірек қуат қолдану қажет болуы мүмкін — екеуі де құнды арттырады. Әрбір қолданыс бірдей дәлдікті талап етпейді. Бөлшектердің дәнекерленетінін, үлкен компоненттерге жиналатынын немесе одан әрі өңдеуден өтетінін ескере отырып, премиалық өңдеуге қарағанда стандартты шет сапасын көрсету өңдеу уақытын қысқартады.

Құнды төмендететін дизайн стратегиялары:

- Жеке кесіп алынатын элементтер мен тесу нүктелерінің санын азайтыңыз

- Тапсырыс бойынша өлшемдерге қарағанда қызмет көрсетушілерде бар стандартты материал қалыңдықтарын қолданыңыз

- Стандартты парақ өлшемдерінде тиімді орналасатындай бөлшектерді құрастырыңыз

- Кесу жылдамдығын баяулататын өте ұсақ элементтерден арылыңыз

- Шынайы допусктерді көрсетіңіз — қатаң талаптарды тексеру мен жеткізу құны жоғары болады

- Техникалық талаптарды орындайтын, бірақ артық инженерлік шешімдерге әкелмейтін құны тиімді материалдарды таңдаңыз

- Орнатудың ең жоғары тиімділігі үшін ұқсас бөлшектерді бірлік тапсырысқа біріктіріңіз

Жеткізу уақыттары мен айналдыру факторлары

Әр бөлшектің бағасынан тыс, жеткізу мерзімі жалпы жоба құнына маңызды әсер етеді. Тез тапсырыстар, әдетте, 25-50% қосымша ақы талап етеді, ал икемді кесте кейде жеңілдіктерді мүмкіндік беруі мүмкін.

Өндіріс жылдамдығына әсер ететін факторлар:

- Материалдың қолжетімділігі: Қатты болат сияқты жиі қолданылатын материалдар қоймадан тез жеткізіледі; экзотикалық құймаларды сатып алу үшін кешігулер туындауы мүмкін

- Жабдық кестесі: Поставщикдің мүмкіндіктері мен басқа да міндеттемелері сіздің тапсырысыңызды кезекке қашан енгізуге шешім қабылдайды

- Конструкторлық құжаттаманы қайта қарау циклдары: Лазерге дайын файлдар кері байланыс арқылы оптимизация талқылауын қажет ететін дизайндарға қарағанда тезірек өңделеді

- Екінші кезектегі операциялар: Иілу, әрлеу және жинау сатылары жалғыз қию процесінен гөрі жалпы әкелу уақытын ұзартады

- Сапа талаптары: Сертификатталған қолданбалар үшін тексеру және құжаттама өңдеу күндерін қосады

Маған жақын лазерлі қию қызметін іздеу немесе маған жақын лазерлі қию қызметтерін бағалау кезінде қамтамасыз етушілерден стандартты және тез мерзімді уақыт шеңбері туралы сұраңыз. Баға мен жылдамдық арасындағы теңгерімді түсіну сізге нақты жобалар жасауға және алдын ала жоспарлау арқылы төмен бағаға бірдей бөлшектерді алу мүмкіндігі болар еді, бірақ премиялық тездетілген шығындардан аулақ болуға көмектеседі.

Ашық баға сенім қалыптастырады — және енді сіз әрбір лазерлі қию сұранысының артындағы механиканы түсінесіз. Шығын факторлары анықталғаннан кейін келесі қарастырылатын нәрсе лазерлі қиюдың қолданылуыңыз үшін дұрыс таңдау болуының нақты артықшылықтарын тану.

Кәсіби лазерлі қиюдың негізгі артықшылықтары

Сіз бұрын да тізімдерді көргенсіз — дәлдік, жылдамдық, сапа. Бірақ осы ерекшеліктер лазерлі кесудің неліктен нақты осы пайданы әкелетінін немесе олар сіздің жобаңыз үшін қашан ең маңызды болатынын ештеңе айтпайды. Әрбір артықшылықтың артындағы физика мен механиканы түсіну жалпы маркетингтік тұжырымдарды іс-әрекетке асыруға болатын шешім критерийлеріне айналдырады. Нақты қолданыстар үшін неліктен лазерлі метал кесу шынымен де жоғары болатынын және осы артықшылықтар қашан шынымен сіздің пайдасыңызға әсер ететінін тереңірек қарайық.

Дәстүрлі әдістердің жете алмайтын дәлдік

Өндірушілер «дәлдік» деп айтқанда, бұл өлшенетін мәселелерде нақты не дегенді білдіреді? Wikipedia-ның техникалық құжаттамасына сәйкес, лазерлі кескіштер 10 микрометрлік орналасу дәлдігін және 5 микрометрлік қайталану дәлдігін қамтамасыз етеді. Мысал ретінде адам шашы шамамен 70 микрометрді құрайды — яғни лазерлік метал кесу кесілген жерлерді бір шаш шұбырынан жеті есе нәзік дәлдікпен орналастырады.

Бұл дәлдіктің физикалық негізі шоғырланған сәуледен басталады. Лазер көзінен шығатын когерентті жарықтың параллель сәулелері, әдетте, фокусталуға дейін 1,5-2,0 мм диаметрге ие болады. Содан кейін айна мен линзалар осы энергияны 0,025 мм (0,001 дюйм) шамасындағы нүктеге дейін шоғырландырады — материалды хирургиялық дәлдікпен алып тастайтын өте қарқынды кесу нүктесін құрайды.

Бұл сіздің жобаңыз үшін неге маңызды? Осы нақты әсерлерді қарастырыңыз:

- Жинақтау дәлдігі: ±0,001" дәлдікпен өңделген бөлшектерді үйкеп, пилау арқылы немесе күшпен енгізбестен жинауға болады

- Ауыстырымдылық: Өндірістік серияның әрбір бөлшегі бірдей өлшенеді — қосымша бейімдеусіз кез келген бөлшекпен ауыстыруға болады

- Күрделі геометриялар: Механикалық құралдар жетпейтін жерлерде тіпті күрделі үлгілер, тығыз радиустар мен егжей-тегжейлі элементтер таза кесіледі

- Қалдықтардың азаюы: Тұрақты дәлдік бракталған бөлшектердің азаюын және қалдық шығындарды төмендетуді білдіреді

Қайталану қабілеті ерекше назар аудартады. Құралдың тозуы дәлдікті біртіндеп төмендететін механикалық кесуге қарама-қарсы, металды кесетін лазер жоғары дәлдікті тұрақты сақтайды, себебі тозуға әкелетін физикалық контакт болмайды. Жүзінші бөлшек біріншісімен дәлме-дәл сәйкес келеді — бұл өлшемдік тұрақтылықты талап ететін әуежай, медициналық және автомобиль қолданбаларын қолдауға арналған дәл лазерлік кесу қызметтері үшін маңызды.

Шетінің сапасы және қосымша өңдеуден үнемдеу

Мұнда лазерлік кесудің артықшылықтары тікелей шығындарды үнемдеуге айналады. саланың техникалық талаптары лазерлік сәулелермен кесуден шыққан беттің қалыпты түрі әдетте 125-тен 250 микродюймге (0,003 мм-ден 0,006 мм-ге дейін) жетеді. Бұл өте жұмсақ бет көбінесе екінші реттік шлифтеу, тегістеу немесе паркалау операцияларын жоюға мүмкіндік береді.

Лазерлік кесудің механикалық кесуге қарағандағы артықшылықтарына жұмысты ұстаудың оңайлығы, өңделетін бөлшектің ластануының азаюы және лазерлік жүйелердің жылу әсеріне ұшырайтын аймағының аздығы сондықтан бұрылмау ықтималдығының төмендеуі жатады.

Жылуға әсер ететін аймақтарды қарастырған кезде машиналық кесу металлдарының салыстыруы ерекше байқалады. Дәстүрлі плазмалық кесу кесуден кейін өңдеуді талап ететін кең HAZ аймақтарын жасайды. Лазерлік кесудің шоғырланған энергиясы материалдың қоршаған бөліктеріне жылудың таралуын азайтады – кесілген жиектің дәл шетіне дейінгі металлургиялық қасиеттерді сақтайды.

Болатты лазермен кесу осы артықшылықты анық көрсетеді. 800 Вт лазерлік қуатпен төменгі көміртегілі болатты кескенде, 1 мм парақтар үшін стандартты кедір-бұдырлық 10 мкм, 3 мм парақтар үшін 20 мкм және 6 мм парақтар үшін 25 мкм құрайды. Бұл өңдеулер көбінесе қажетті қолданбаларды тікелей станоктан шыққан кезде қанағаттандырады, бұл дәстүрлі кесу құнына 15-30% қосатын қосымша өңдеу жұмыстарын жояды.

Жұқпалы ластану сезімтал қолданыстар үшін маңызды. Механикалық кесу құралдары жұмыс бетіне тиіп, майлағыш заттарды, тозу бөлшектерін немесе бөгде материалдарды тасымалдауы мүмкін. Лазерлік кесу контактсіз орындалады — сіздің бөлігіңізге нұрмен шоғырланған жарық пен көмекші газдан басқа ештеңе тимейді. Дәрігерлік құрал-жабдықтар жасаушылар мен тамақ өнеркәсібінің жабдықтарын жасаушылар нақты осы себептермен лазерді таңдайды.

Прототиптен өндірістік масштабқа дейін

Мүмкебі лазерлік кесудің ең аз бағаланатын артықшылығы — оның масштабталуында. Бір прототип жасау үшін қолданылатын технология өндірістің мыңдаған бөлшегін дайындау үшін де қолданылады, сонымен қатар құрал-жабдықтарды ауыстыру қажет болмайды. Amber Steel компаниясының салалық талдауына сәйкес, өнеркәсіптік лазерлік кесу автоматтандырылуы мүмкін, яғни машиналар кесуді орындау үшін бағдарламалануы мүмкін — бұл процесс жылдамдығын арттырады және қолмен еңбектің қажеттілігін азайтады.

Жылдамдық салыстырулары бұл артықшылықты нығайтады. Көптеген мақсаттар үшін лазер стандартты кесуге қарағанда отыз есе жылдам болуы мүмкін. Тәжірибедегі жүйелер (≥1кВт) 0,51 мм-ден 13 мм дейінгі қалыңдықтағы көміртегі болатын тиімді кеседі. Ең жоғарғы кесу жылдамдығы лазерлік қуатқа, материал қалыңдығына, процестің түріне және материал қасиеттеріне байланысты — бірақ тіпті сақтандырылған бағалаулар да уақытты үлкен үнемдеуді көрсетеді.

Дизайнның икемділігі жылдамдық артықшылығын көбейтеді. Әртүрлі бөлшектер арасындағы CNC бағдарламасын өзгерту сағаттарды емес, минуттарды қажет етеді. Өндірістің ортасында дизайның өзгеруі қажет пе? Бағдарлама файлын жаңартып, кесуді жалғастырыңыз. Бұл икемділік мыналарды қолдайды:

- Автокөлік: Даму циклдары кезінде шасси компоненттерінің, дене панельдерінің және құрылымдық тіреулердің тез қайталануы

- Аэроғарыш: Қатаң өнеркәсіптік допусстарға сай келетін ұшақ бөлшектері үшін дәл компоненттер

- Электроника: Ерекше дәлдікті талап ететін схемалық тақталар мен микросхемалар сияқты сезімтал компоненттер

- Архитектура: Ұқсас емес геометриясы бар тұтынушылық декоративті панельдер, құрылымдық элементтер және өнерлік металл жұмыстары

Материалдың көптүрлігі бұл артықшылықтарды шамамағанда кез-келген металға дейін кеңейтеді. Нақты материалдарға шектелген арнайы жабдықтардан өзгеше, бір талшықты лазерлік жүйе болат, алюминий, мыс, мырыш, мырыш қорытпасы және титанмен жұмыс істейді — жабдықты ауыстыру емес, параметрлерді өзгерту арқылы олардың арасында ауысады. GCC World-ның техникалық нұсқаулығы бұл көптүрлілік лазерлік технологияны жұқа металл парақтардан дайындаудан бастап зергерлік бұйымдар мен жылдам прототиптеуге дейінгі көптеген әртүрлі салаларда пайдалы екенін көрсетеді.

Күрделілік артқан сайын экономика лазерлік кесуге барынша қолайлы болып шығады. Қарапайым түзу кесілулер гильотинамен немесе плазмамен арзан болуы мүмкін. Дегенмен, қисық сызықтар, ойықтар, дәл сақталуы тиіс өлшемдер немесе күрделі үлгілер конструкцияға ендірілгенде, лазердің артықшылықтары көбейеді, ал басқа әдістердің шектеулері көбейеді. Жалпы шығындарды бағалау — соның ішінде қосымша өңдеу, қалдық мөлшері және қайта жөндеу — бастапқы кесу құны жоғарырақ болып көрінгеніне қарамастан, лазерлік кесудің экономикалық таңдау болып табылатынын көрсетеді.

Бұл артықшылықтарды түсіну лазерлік кесудің шын мәніндегі құндылығын қашан көрсететінін және қашан қарапайым әдістердің жеткілікті екенін анықтауға көмектеседі. Дегенмен, мүмкіндігі бар қызмет көрсетушіге қол жеткізе алмасаңыз, артықшылықтардың еш маңызы жоқ — бұл сізді нақты талаптарыңызға сәйкес дұрыс қызмет серігін бағалау мен таңдау туралы шешуші сұраққа алып келеді.

Лазерлік кесу қызметін көрсетушіні таңдау

Сіз технологияны меңгердіңіз, кесу әдістерін салыстырдыңыз және өз дизайн-жобаңызды оптимизацияладыңыз — бірақ дұрыс қызмет көрсетушіні таңдамасаңыз, бәрі осыдан маза бермейді. Сенімді өндірістік серіктесті басқа біреуден ажырататын нәрсе — талаптарыңызды уақытылы, көптеген хабарламалар алмасуға сәйкес сапалы бөлшектерге айналдыру қабілеті. Маңыңыздағы лазерлік кесу немесе CNC лазерлік кесу қызметтерін бағалай отырып іздеу кезінде дәл қандай нәрсені іздеу керектігін білу шешім қабылдауды шатаспай дұрыс шешімге айналдырады.

Маңызды сертификаттар мен сапа стандарттары

Сертификаттар — тек қана қабырға безендіруі емес, сонымен қатар сапаның тұрақтылығын қамтамасыз етуге арналған расталған жүйелерді білдіреді. Бірақ қайсысы нақты түрде сіздің жобаңыз үшін маңызды? AIAG-тің ресми құжаттамасына сәйкес, IATF 16949:2016 халықаралық автомобиль өнеркәсібіндегі ұйымдар үшін сапа менеджменті жүйесінің талаптарын анықтайды. Бұл сертификат әлемдегі OEM және жеткізушілердің бейбұрын болмаған деңгейдегі қатысуымен дамытылды.

Егер сіздің металл бөлшектеріңіз автомобиль өнеркәсібінің жеткізу тізбегіне кірсе, бағалау тізіміңіздің басында IATF 16949 сертификаттауы болуы керек. Бұл стандарт ISO 9001-дің негізгі талаптарынан тыс автомобильге тән мәселелерді шешуге бағытталған:

- Өндірістік бөлшектерді бекіту процесі (PPAP): Жеткізушілердің тапсырыс берушінің барлық талаптарын қанағаттандыратын бөлшектерді тұрақты шығаруын қамтамасыз етеді

- Дамыстырылған өнім сапасын жоспарлау (APQP): Өнімнің құрылымы мен дамуына құрылымдық тәсіл

- Қателік режимдері мен әсерлерін талдау (FMEA): Потенциалды істен шығуларды жүйелі анықтау және болдырмау

- Өлшеу жүйелерінің талдауы (MSA): Өлшеу процестері сенімді деректер беретінін растау

- Статистикалық процессті басқару (SPC): Сапаның тұрақтылығын сақтау үшін үздіксіз бақылау

Автокөлікке қатысы жоқ қолданыстар үшін ISO 9001:2015 сертификаты негізгі сапа басқаруға деген міндеттемені көрсетеді. По Лазерлік кесу пішіндерінің ұсынылушысының нұсқауы , әртүрлі материалдар мен лазерлік кесу әдістерінің ерекшеліктерін түсінетін тәжірибелі мамандары бар компанияны таңдаңыз — олардың портфелін қараңыз, тұтынушы пікірлерін оқыңыз және сертификаттар туралы сұраңыз.

Жеке салалар үшін арнайы сертификаттар маңызды:

- AS9100: Әуе және қорғаныс салалары

- ISO 13485: Медицина құрылғыларын өндіру

- NADCAP: Дәнекерлеу мен жылу өңдеуді қоса алғандағы арнайы процестер

- ISO 14001: Қоршаған орта басқару системалары

Жабдық пен мүмкіндіктерді бағалау

Ұсынылушының жабдығы тура олар ұсына алатын қызмет көлемін анықтайды. LS Precision Manufacturing бағалау нұсқауына сәйкес, ең қарапайым тексеру әдісі — брендтік жабдықтар, ғимарат көрінісі, цех басқаруы мен операциялық стандарттарды бақылау үшін олардың зауытына (жеке немесе нақты уақытта видео арқылы) бару.

Маған жақын лазерлік метал кесуді бағалай отырып, мына жабдық факторларын зерттеңіз:

- Лазерлік қуат деңгейлері: Жоғары ватт қалың материалдармен жұмыс істеуге және тез кесуге мүмкіндік береді — олардың максималды сыйымдылығы туралы сұраңыз

- Жиек өлшемдері: Үлкен кесу жиектері үлкен бөлшектерді орналастыруға және өндірістік тапсырыстар үшін тиімді орналастыруды қамтамасыз етеді

- Лазерлік технология түрлері: Талшықты лазерлер шағылдыратын металдарда жақсы жұмыс істейді; CO2 жүйелері кеңінен қолданылуын ұсынады — жабдықты материалдарыңызбен сәйкестендіріңіз

- Автоматтандыру деңгейі: Автоматты жүктеу/түсіру жүйелері көп көлемді тапсырыстарда тұрақтылықты арттырады және еңбек шығындарын азайтады

- Қосымша жабдықтар: Бағыттауыш престер, дәнекерлеу және өңдеу жабдықтары бір орында өңдеуді мүмкін етеді

LS Precision ескі лазерлік машиналардың динамикалық өнімділігі нашар екенін, жоғары кесу жылдамдығында кесу басы тербеліске түсіп, кесу пішіндері мен дизайн үлгілерінде үлкен қателіктерге әкелетінін атап өтеді. Дәлме-дәл индивидуальды металл кесу қажет болса, ондай дәлсіздік бөлшектерді толығымен қалдыққа шығаруға әкеледі. Нақты мүмкіндікті тексеру үшін сіздің материалдарыңызға ұқсас алдыңғы жұмыстардың үлгілерін сұраңыз.

Кесу жабдықтарынан тыс, интеграцияланған мүмкіндіктерді бағалаңыз. Кесу, иілу, пісіру және бір шатыр астында өңдеуді ұсынатын құрама металл өңдеу қызметі бірнеше әдістемелерге бөлінген жұмыстар кезінде туындайтын тапсыру кешігістері мен дәлдік ауытқуларын болдырмауға мүмкіндік береді. Шасси, жылыжайлар немесе құрылымдық компоненттерді қажет ететін автомобиль қолданбалары үшін Shaoyi (Ningbo) Metal Technology iATF 16949 сапасына сертификатталған сапамен қоса толық өңдеу мүмкіндіктерінің прототиптен бастап массалық өндіріске дейінгі жеткізу тізбегін қалай жеңілдететінін көрсетеді.

DFM қолдауын және орындау уақытын бағалау

Өндірістің жарамдылығын ескеп дизайндау (DFM) қолдауы тапсырыс алушыларды шын мәніндегі өндірістік серіктерден бөледі. LS Precision-тің талдауы бойынша, тәжірибелі провайдерлер өзіңіздің сызбаларыңызда өңдеуге байланысты мүмкін болатын мәселелерді уақытынан бұрын талдайды — өндіруді бастамас бұрын кәсіби деңгейдегі шығындарды үнемдеу және жүзеге асымдылық бойынша ұсыныстар ұсынады. Бұл ең басынан қате дизайнын алдын алуға, өндіру тиімділігін арттыруға және шығындарды басқаруға тиімді әсер етеді.

DFM мүмкіндіктерін бағалай отырып, провайдерлерге мына сұрақтарды қойыңыз:

- Сіз баға бермес бұрын тегін DFM тексеруін ұсынасыз ба?

- Сіз өндіруге жарамдылық мәселелерін қаншалықты тез анықтай аласыз?

- Ұқсас жобалар үшін сіз қандай оптимизация ұсыныстарын бердіңіз?

- Сіз өнімнің сапасын төмендетпей, шығындарды төмендететін материалдардың орнына қойылуын ұсына аласыз ба?

Өңдеу уақытының міндеттемелері операциялық мүмкіндікті көрсетеді. Laser Cutting Shapes компаниясы өңдеу уақыты жобаның күрделілігіне, көлеміне және қызмет көрсетушінің жұмыс көлеміне байланысты әлдекайда өзгеретінін атап өтеді — мерзімдер туралы анық хабарлау маңызды. Кейбір қызметтер қосымша құнымен тез шешім нұсқаларын ұсынады, ал кейбіреулері қатаң сыйымдылықты басқару арқылы тұрақты әкелу уақытын сақтайды.

Уақытқа тәуелді жобалар үшін тез прототиптеу мүмкіндігі бар қызмет көрсетушілерді іздеңіз. Бірнеше апта емес, 5 күн ішінде үлгі бөлшектерді жеткізу қабілеті дамыту циклын жылдамдатады және өндірістік құрал-жабдықтарға кіріспес бұрын конструкцияны тексеруге мүмкіндік береді. Тез бағалау уақытымен (12 сағат немесе одан аз — бұл операциялық тиімділікті көрсетеді) қосылып, тез прототиптеу сіздің жобаларыңыз қажет ететін жауапкершілікті көрсетеді.

Тапсырыс беруден бұрын сұрауға тиісті сұрақтар

Маған жақын лазерлі кесу қызметін пайдаланбас бұрын осы маңызды сұрақтарға жауаптар жинаңыз:

Техникалық мүмкіндік туралы сұрақтар:

- Сіз қандай лазер түрлерін және қуат деңгейлерін пайдаланасыз?

- Менің нақты металл түрім үшін сіздің ең үлкен материал қалыңдығыңыз қандай?

- Бөлшектің геометриясы бойынша сіз қандай дәлдікті кепілдікке аласыз?

- Сізде менің нақты материал маркасыммен жұмыс істеу тәжірибесі бар ма?

- Қосымша операциялардың қайсысын сіз өз орында орындайсыз немесе сырттай жүбересіз?

Сапа мен технологиялық процесті тексеру сұрақтары:

- Сізде қандай сапа сертификаттары бар?

- Дайын бұйымдардың өлшемдік дәлдігін сіз қалай тексересіз?

- Жинақпен бірге сіз қандай құжаттама ұсынасыз?

- Сіз сәйкессіз бөлшектерді қалай өңдейсіз?

- Толық өндіруден бұрын сіз үлгілерді ұсына аласыз ба?

Коммерциялық сұрақтар:

- Менің санымдағы тапсырыстар үшін стандартты жеткізу мерзіміңіз қандай?

- Тапсырысты тездету мүмкіндігі бар ма және қосымша құны қандай?

- Тапсырыс орындалу кезінде дизайнды өзгертуге қалай жауап бересіз?

- Сіздің ең аз тапсырыс мөлшеріңіз қандай?

- Санына қарай жеңілдік немесе белгілі бір уақытқа арналған тапсырыс келісімдерін ұсынасыз ба?

Аудармалардан аулақ болу керек

Тәжірибе проблемаларды алдын ала болжайтын ескерту белгілерін оқытады. LS Precision-тің талдауына сәйкес, өндірушілер жиі тапсырысты алу үшін өндіріс циклын оңайсыз қысқартып, кейіннен қуаттылықтың шектеулігі, машиналардың бұзылуы немесе нашар басқару салдарынан кешігулерге ұшырайды. Ескерту тудыратын нәрселер мыналар болуы керек:

Байланыс бойынша ескерту белгілері:

- Техникалық сұрақтарға баяу немесе анық емес жауап беру

- Өздерінің технологиялық процестері мен жабдық мүмкіндіктерін түсіндіре алмау

- Қызмет көрсету қызметкерлерінің техникалық білімінің болмауы

- Әділет немесе үлгі жұмыстарды ұсынбауға деген құштарлық

Жұмыс істеу бойынша ескерту белгілері:

- Бәсекелестермен салыстырғанда нақты төмен бағалар (жиі сапа төмендеуін жасырады)

- Тапсырысыңыздың күрделілігіне қарай тым шабуылдап отырғандай көрінетін жеткізу мерзімдерін уәде ету

- Кәсіпорынға келіп тексеруге немесе бейнеэкскурсия ұсынуға барынша құштар болмау

- Суреттерде немесе бейнелерде көрінетін уақыты өткен немесе нашар ұсталған жабдықтар

Бизнес-практикадағы ескерту белгілері:

- Сапаға анық сертификаттардың болмауы немесе құжаттаманы бөлісу құштарлығының болмауы

- Жұмыс басталмай тұрып алдын-ала төлемді мол қажет ету

- Жеке жолдары бар толық ресми баға ұсыныстарының болмауы

- Желідегі пікірталастарда көрінетін даулы мәселелер тарихы

Жеткізгішті бағалау тізімі

Тапсырыс бойынша лазерлік гравюра немесе дәл кесу қызметтерін салыстырған кезде осы толық тізімді пайдаланыңыз:

| Бағалау санаты | Негізгі критерийлер | Тексеру әдісі |

|---|---|---|

| СЕРТИФИКАТТАР | ISO 9001, IATF 16949 (автомобиль), AS9100 (аэроғарыш) | Көшірмелерді сұраңыз; сертификаттау органдарымен тексеріңіз |

| Жабдықтар | Қазіргі заманғы талшықты/CO2 лазерлер; жеткілікті қуат пен стол өлшемі | Кәсіпорынға саяхат; техникалар тізімі мен сипаттамалары |

| Материалдар бойынша экспертиза | Сіздің нақты металлдарыңыз бен қалыңдықтарыңыз бойынша құжатталған тәжірибе | Үлгі бөлшектер; анықтамалық жобалар |

| DFM қолдау | Белсенді дизайн тексеруі; оптимизациялау бойынша ұсыныстар | Тестілеу файлын жіберу; пікірлер сапасын бағалау |

| Айналу уақыты | Баға беру жылдамдығы; стандартты дайындалу уақыттары; тез дайындау мүмкіндіктері | Баға сұрау тесті; дайындалу уақыттары құжатталған |

| Байланыс | Техникалық біліктілік; оперативтілік; жоба басқаруы | Бағалау кезіндегі өзара әрекеттесу сапасы |

| Екінші операциялар | Иіру, пісіру, өңдеу мүмкіндіктері өз мүмкіндіктерде қолжетімді | Мүмкіндіктер тізімі; интеграцияланған жұмыс үдерістеріне мысалдар |

| Сапа Қонтролі | Тексеру құрал-жабдықтары; құжаттама; іздестірімділік | Сапа бақылау үдерісіне шолу; үлгілік есептер |

Менің маған жақын лазерлі кесу қызметін табу — мүмкіндіктер, сапа, құны және оперативтілік арасында теңдестіруді талап етеді. Сертификаттар, жабдықтарға инвестициялар және тапсырыс берушілерге сілтемелер арқылы өз біліктіліктерін ашық көрсететін қызмет көрсетушілер ұзақ мерзімді өндірістік серіктестікке қажетті сенімді қалыптастырады. Толық бағалауға кеткен уақыт қиындықтар туындаған кезде сапаның тұрақтылығы, жеткізу сенімділігі мен бірлескен мәселелерді шешу арқылы пайда әкеледі.

Металды лазерлі кесу қызметтері туралы жиі қойылатын сұрақтар

1. Лазерлі кесу қызметі қандай материалдарды кесуге мүмкіндік береді?

Кәсіби лазерлі кесу қызметтері көміртегі болаты, нержавейкалық болат, алюминий, мыс, мырыштың құймасы және титан сияқты әртүрлі металдармен жұмыс істейді. Талшықты лазерлер алюминий мен мыс сияқты жарқырағыш металдарда жақсы жұмыс істейді, ал CO2 лазерлері қалың болат материалдарында жақсы нәтиже көрсетеді. Максималды қалыңдық материалға және лазерлі қуатқа байланысты өзгереді — мысалы, 3000 Вт талшықты лазер 20 мм көміртегі болатын кесе алады, бірақ тек 8 мм алюминийді ғана кеседі. Арнайы құймалар мен әртүрлі материалдардан жасалған жобалар оптималды нәтиже алу үшін нақты лазерлік технологияларды талап етуі мүмкін.

2. Металды лазерлі кесу қызметінің құны қанша?

Лазерлік кесудің құны бірнеше факторға байланысты: материал түрі (пищік болаттан қымбат), қалыңдығы (жұқа материалдар баяу кесіледі), дизайн күрделілігі (одан да көп тесіктер уақытты арттырады) және саны (дайындау құнын ірі тапсырыстарға бөлу әр бөлшектің бағасын төмендетеді). Материал әдетте ұсыныс бағаның 30-50% құрайды, ал екінші ірі фактор — машиналық уақыт. Дизайнды оптимизациялау — геометрияны ықшамдау, тиімді орналастыру және нақты допусстарды көрсету — сапаны төмендетпей-ақ құнды 20-30% дейін төмендетуі мүмкін.

3. CO2 мен талшық лазерлік кесудің айырмашылығы неде?

CO2 лазерлер 10,600 нм толқын ұзындығындағы сәулесін алу үшін газ қоспасын қолданады және қалың материалдарда жақсы жұмыс істейді, сонымен қатар металдар мен басқа да заттарды өңдеуге кеңінен пайдаланылады. Талшықты лазерлер надандық жерде шашыратылған өте сирек кездесетін жер қабығынан жасалған шыны талшықты пайдаланып, 1064 нм толқын ұзындығындағы сәуле шығарады, оны металдар тиімдірек сіңіреді. Талшықты лазерлер жұқа металл парақтарды 2-3 есе тез кеседі, CO2-дің 10-20%-ына қарсы 30% және одан жоғары энергиялық тиімділікке ие болады және алюминий мен мыс сияқты жарқырағыш металдарды мәселесіз өңдей алады. Дегенмен, талшықты лазерлер негізінен металдарды өңдеуге арналған және алдын-ала құны жоғары, бірақ уақыт өте жұмыс істеу құны төмен болуы оны теңгереді.

4. Лазерлі кесуге файлдарды қалай дайындаймын?

Таза, бір сызықты геометриямен векторлық файлдарды (DXF, DWG немесе AI пішімінде) тапсырыңыз. Тапсырудан бұрын қосарланған сызықтарды, салу геометриясын және өлшемдік белгілеуді жойыңыз. Қаріптер жүйелер арасында берілмейтіндіктен, барлық мәтінді контурларға айналдырыңыз. Масштабты тексеріңіз және өлшем қателіктерін болдырмау үшін анықтау өлшемін енгізіңіз. Материал қалыңдығының 1,5 есесіне тең ең кіші тесік пен шет арасындағы қашықтық, ең кіші элементтер арасындағы қашықтық материал қалыңдығының 2 есесін құрауы және материал қалыңдығына байланысты шынайы допусстар (±0,1 мм-ден ±0,5 мм-ге дейін) сияқты дизайн ережелерін сақтаңыз.

5. Мен лазерлік кесу қызметін көрсететін ең жақсы ұйымды қалай таңдай аламын?

Сертификаттар (автомобиль үшін IATF 16949, жалпы сапа үшін ISO 9001), жабдық мүмкіндіктері (лазер түрлері, қуат деңгейлері, жатын орындарының өлшемдері) және DFM қолдауының болуы негізінде қызмет көрсетушілерді бағалаңыз. Нақты материалдарыңыз бойынша үлгілерді сұраңыз, айналу уақытына берілген міндеттемелерді тексеріңіз және хабарласу жылдамдығын бағалаңыз. Автоөнеркәсіп үшін IATF 16949 сертификаты бар Shaoyi Metal Technology сияқты өндірушілер жедел прототиптеуден бастап массалық өндіріске дейінгі интегралданған мүмкіндіктерді және толық сапа құжаттамасын ұсынады. Дәлсіз техникалық жауаптар беретін, шынайы емес төмен бағалар ұсынатын немесе өз объектілері туралы ақпаратты бөлісуден бас тартатын қызмет көрсетушілерден аулақ болыңыз.

Кіші көліктер, жоғары стандарттар. Біздің шуақты проTOTYPE қызметі табиғатты тексеру процессін жылдамдаған және оңайластырады —

Кіші көліктер, жоғары стандарттар. Біздің шуақты проTOTYPE қызметі табиғатты тексеру процессін жылдамдаған және оңайластырады —