- Riduci i Costi di Estrusione dell'Alluminio con 5 Fondamentali Consigli DFM

- Il vero ROI degli stampi di estrusione personalizzati per la produzione di massa

- Prototipazione in Metallo per l'Automotive: Una Guida per un'Innovazione più Rapida

- Ricambi per Aria Condizionata Auto: Dal Compressore all'Evaporatore Svelati

Processo di pressatura metallica decodificato: dal foglio grezzo al componente di precisione

Time : 2026-01-25

Che cosa significa effettivamente la pressofusione metallica nella produzione industriale

Vi siete mai chiesti come un foglio piatto di acciaio si trasformi in un pannello perfettamente sagomato per una portiera d’auto o in un involucro elettronico di precisione? La risposta risiede nel processo di pressofusione metallica: una tecnica produttiva che plasma il nostro mondo moderno in modi che la maggior parte delle persone non considera mai.

La pressofusione metallica, detta anche stampaggio metallico, è un processo produttivo a freddo che utilizza matrici specializzate e presse ad alta pressione per trasformare lamiere piane in forme tridimensionali precise mediante deformazione plastica permanente, senza rimuovere alcun materiale.

Allora, cos'è la stampatura metallica in termini pratici? Pensatela come una deformazione controllata. A differenza dei processi di lavorazione che asportano materiale mediante taglio, la pressatura metallica ne modifica interamente la forma. Una lamiera piana entra nella pressa, viene applicata una forza enorme e ne esce un componente finito, il tutto in pochi secondi.

Comprendere il significato della stampatura richiede di distinguerla da categorie più ampie di formatura. Mentre il termine «formatura» comprende qualsiasi processo che modella il metallo (inclusi processi a caldo come la forgiatura), la pressatura metallica si riferisce specificamente a operazioni di formatura a freddo eseguite a temperatura ambiente o vicino a essa. Questa distinzione è importante perché la lavorazione a freddo produce componenti con finitura superficiale superiore, tolleranze più strette e migliori proprietà meccaniche grazie all'indurimento per deformazione.

Il principio di formatura a freddo alla base della pressatura metallica

Perché la deformazione a freddo è così efficace? Quando si applica una forza su una lamiera oltre il suo limite di snervamento ma al di sotto della sua resistenza a trazione, accade qualcosa di straordinario: il materiale subisce una deformazione plastica. Ciò significa che il cambiamento di forma diventa permanente una volta rilasciata la pressione.

La fisica alla base di questo fenomeno coinvolge tre elementi interagenti:

- Distribuzione della forza: La pressione deve essere applicata in modo uniforme per prevenire guasti localizzati o deformazioni irregolari

- Flusso del Materiale: Il metallo si sposta e si ridistribuisce durante la pressatura, con compressione che si verifica in alcune aree mentre in altre si sviluppa tensione

- Geometria della matrice: La geometria degli utensili controlla con precisione dove e come il materiale si deforma

La lavorazione a freddo offre vantaggi distinti rispetto ai metodi di formatura a caldo. Secondo una ricerca sulla produzione industriale condotta presso IIT Guwahati , i componenti formati a freddo raggiungono tolleranze più strette, finiture superficiali migliori e maggiore resistenza grazie all'indurimento per deformazione. Inoltre, l’eliminazione del riscaldamento comporta una riduzione significativa dei costi energetici.

Come la pressione trasforma un semilavorato piano in forme complesse

Quando ci si chiede «cos'è il metallo stampato?», in realtà si sta indagando un processo di trasformazione mediante pressione controllata. Ecco cosa accade effettivamente durante le operazioni di stampaggio del metallo:

Fogli di lamiera piana — generalmente denominati «blanks» — vengono posizionati tra le sezioni dello stampo. La pressa applica quindi una forza, e il materiale fluisce per adattarsi ai contorni della cavità dello stampo. Questo processo di stampaggio sottopone il metallo a sollecitazioni superiori al suo limite di snervamento, provocando una deformazione plastica che ne modifica permanentemente la forma.

La principale qualità dei componenti metallici ottenuti per stampaggio è la ripetibilità. Una volta correttamente configurata, un’operazione di stampaggio può produrre migliaia — persino milioni — di componenti identici. Ogni ciclo garantisce la stessa geometria precisa, rendendo questo processo ideale per applicazioni di produzione su larga scala nei settori automobilistico, aerospaziale, elettronico e dei beni di consumo.

Cosa distingue le operazioni di stampaggio metallico di successo da quelle fallimentari? Si tratta di comprendere come interagiscono il comportamento del materiale, la progettazione degli utensili e i parametri del processo. Quando questi elementi sono correttamente allineati, un foglio piano si trasforma in un componente complesso e di precisione ingegneristica in un’unica, rapida operazione.

Flusso di lavoro completo: dalla materia prima al pezzo finito

Avete visto cosa consente di realizzare lo stampaggio metallico — ma in che modo avviene effettivamente questo processo? Comprendere l’intero flusso di lavoro trasforma concetti astratti in conoscenze applicabili. Esaminiamo insieme ogni fase, dal momento in cui la materia prima arriva fino a quando il componente finito è pronto per l’assemblaggio.

Dalla bobina grezza al componente finito

Immaginate una gigantesca bobina di lamiera metallica che pesa migliaia di libbre. Come diventa componenti di precisione misurata in millesimi di pollice? La risposta risiede in una sequenza attentamente orchestrata, eseguita dalle macchine per la punzonatura metallica con notevole costanza.

- Preparazione e selezione del materiale: Il processo ha inizio molto prima che il metallo entri in contatto con la pressa per stampaggio. Gli ingegneri selezionano lamiere o bobine di metallo in base alle proprietà meccaniche — resistenza, duttilità, resistenza alla corrosione — e a fattori economici. Secondo la National Material Company, il materiale scelto deve essere compatibile sia con il processo di stampaggio sia con la funzionalità del componente finito.

- Lavorazione e alimentazione delle bobine: Le bobine grezze sono sottoposte a processi di preparazione, tra cui taglio, fenditura e livellamento, per ottenere le dimensioni e la planarità richieste. Un meccanismo di alimentazione automatico avanza quindi la striscia preparata attraverso la macchina per lo stampaggio, garantendo un posizionamento preciso del metallo — spesso con un’accuratezza di poche migliaia di pollice.

- Installazione e allineamento dello stampo: Prima dell’avvio della produzione, gli operatori installano il set di stampi e calibrano la pressa. Questo passaggio fondamentale garantisce un flusso di materiale corretto, un gioco adeguato per la lamiera e un supporto appropriato durante l’intero ciclo di stampaggio.

- Operazione di stampaggio: Quando la pressa inizia l'azione, gli stampi si chiudono progressivamente esercitando una forte forza e pressione sul metallo. Ciò deforma il materiale secondo i contorni degli stampi, eseguendo operazioni come taglio a contorno (blanking), piegatura, coniazione o punzonatura, in sequenza o simultaneamente.

- Espulsione e manipolazione del pezzo: Dopo ogni corsa, gli espulsori rimuovono il componente finito dalla striscia portante in modo pulito e senza danneggiarlo. Il materiale di scarto — sia la striscia portante sia il metallo asportato mediante punzonatura — viene espulso e spesso trasferito, tramite nastri trasportatori sotterranei, nei contenitori per i rottami.

- Operazioni secondarie e finiture: I processi successivi alla stampatura possono includere la sbavatura per rimuovere i bordi taglienti, la pulizia, il trattamento superficiale e la verniciatura. Questi passaggi migliorano l’aspetto, la durata e la funzionalità dei componenti stampati.

- Controllo qualità: Durante tutta la produzione, gli operatori effettuano monitoraggio in tempo reale e ispezioni per verificare che i pezzi rispettino le tolleranze specificate e gli standard qualitativi richiesti.

Il ruolo cruciale dell’allineamento e della messa a punto degli stampi

Perché l'allineamento merita un'attenzione particolare? Perché anche un minimo disallineamento genera problemi rilevanti. Quando il materiale in nastro avanza attraverso le operazioni di punzonatura progressiva, deve essere allineato con una precisione di pochi millesimi di pollice in ogni stazione.

Ecco come avviene l'allineamento di precisione: dei "piloti" a forma di proiettile o conici entrano nei fori precedentemente realizzati nel nastro per garantire un posizionamento esatto. Ciò compensa i limiti dei meccanismi di alimentazione, che da soli non sono in grado di fornire la precisione necessaria nella lunghezza di avanzamento. Secondo La documentazione tecnica di Wikipedia , questo sistema di piloti e fori è essenziale perché i meccanismi di alimentazione tipicamente non possiedono l’accuratezza richiesta per operazioni progressive a più stazioni.

I sistemi a stampo progressivo e di stampaggio rappresentano il massimo dell'efficienza produttiva continua. Il sistema di alimentazione spinge una striscia di metallo attraverso tutte le stazioni di uno stampo progressivo, con ogni stazione che esegue operazioni specifiche fino all'ottenimento del componente finito. Ad ogni corsa della pressa viene prodotto un componente completato: le velocità di produzione possono superare gli 800 pezzi al minuto per alcune applicazioni.

Le macchine per lo stampaggio configurate per operazioni progressive richiedono componenti specializzati che operano in perfetta armonia:

- Sistemi di alimentazione (pneumatici o meccanici) che garantiscono un avanzamento preciso della striscia

- Set di stampi con più stazioni per operazioni di taglio, piegatura e formatura

- Piastre espulsori che rilasciano in modo pulito i componenti finiti

- Sensori e sistemi di lubrificazione che monitorano e ottimizzano il ciclo di stampaggio e pressatura

L'approccio sistematico descritto qui—dalla selezione dei materiali fino all’ispezione finale—trasforma lamiere metalliche grezze in componenti di forma precisa, impiegati in settori industriali diversificati. Ma quali specifiche tecniche di stampaggio rendono possibili queste trasformazioni? La sezione successiva illustra nove metodi essenziali e indica quando applicarne ciascuno.

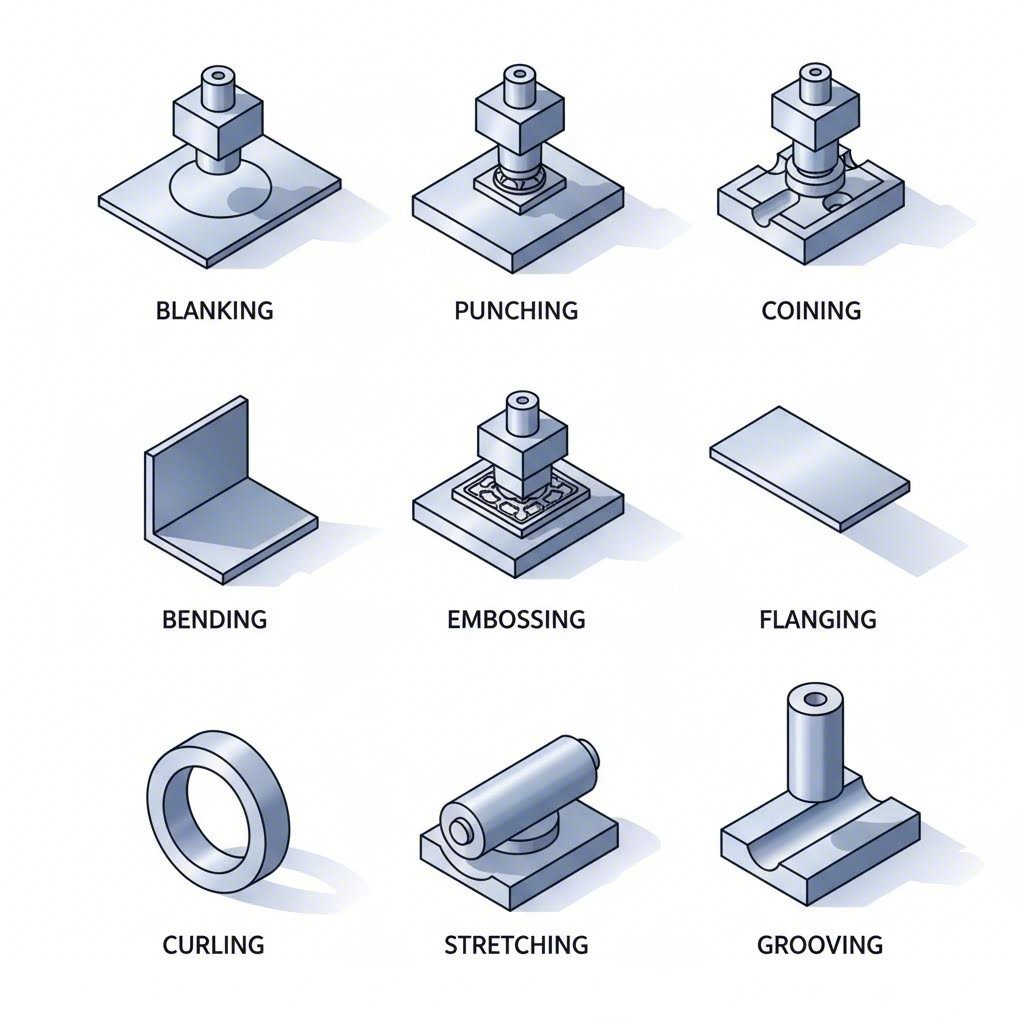

Nove tecniche essenziali di stampaggio e quando utilizzarne ciascuna

Ora che conoscete l’intero flusso di lavoro, rimane una domanda cruciale: quale processo di stampaggio dovreste effettivamente utilizzare? La risposta dipende dalla geometria del pezzo, dal volume di produzione e dai requisiti di qualità. Esamineremo ciascuna tecnica per consentirvi di prendere decisioni informate per le vostre applicazioni specifiche.

Il processo di pressatura metallica comprende nove tecniche fondamentali per la lavorazione della lamiera—ciascuna ottimizzata per ottenere risultati differenti. Comprendere quando applicare ciascun metodo fa la differenza tra progetti di produzione industriale di successo ed errori costosi.

Taglio a contorno (blanking) e punzonatura per la creazione della forma iniziale

Queste due tecniche costituiscono la base della maggior parte delle operazioni di stampaggio, ma svolgono funzioni opposte. Confonderle comporta spreco di materiale e inefficienze produttive.

Sbiadimento taglia forme piane da lamiere, dove il pezzo espulso diventa il prodotto finito. Si può paragonare a una produzione con tagliabiscotti: il «biscotto» è ciò che si conserva, mentre il resto della lamiera diventa scarto. Secondo Master Products , questa tecnica è estremamente simile alla punzonatura, con la differenza che i ruoli di prodotto e scarto sono invertiti.

Quando scegliere lo stampaggio per sagomatura (blanking)? Valutare lo stampaggio per sagomatura quando sono necessari:

- Elevati volumi di componenti piani identici, come rondelle, guarnizioni o piastre di base

- Contorni esterni precisi con finiture di bordo pulite

- Sagome iniziali (blanks) per successive operazioni di formatura

Punzonatura (detto anche punzonatura) crea fori o sagomature all'interno di un pezzo in lavorazione. In questo caso, il materiale rimosso mediante punzonatura è scarto, mentre il foglio perforato costituisce il prodotto finito. Questa tecnologia di stampaggio eccelle nella produzione di fori posizionati con precisione per viti, ventilazione o scopi di assemblaggio.

Un eccellente esempio di stampaggio mediante punzonatura è rappresentato dalla produzione di involucri elettrici, dove i pattern di ventilazione richiedono dozzine di fori posizionati con estrema precisione. La tranciatura (blanking) del metallo e la punzonatura spesso operano in sinergia: innanzitutto si ottiene la forma generale mediante tranciatura, quindi si eseguono i fori necessari in operazioni successive.

Tecniche di precisione, tra cui coniazione ed embossing

Servono dettagli superficiali complessi o tolleranze estremamente strette? La coniazione e l'embossing garantiscono risultati che altri metodi di stampaggio non riescono semplicemente a raggiungere.

Coniazione applica una pressione enorme per stampare contemporaneamente entrambi i lati di un pezzo in lavorazione, creando elementi in rilievo o incassati con eccezionale precisione. Come spiega HLC Metal Parts, questo processo consente di realizzare strutture complesse motivi e texture sulle superfici metalliche —esattamente come vengono prodotte le monete correnti. La coniazione dell'acciaio e di altri metalli genera componenti con tolleranze misurate in millesimi di pollice.

Scegliere la coniazione quando l'applicazione richiede:

- Oggetti commemorativi, gioielli o componenti hardware personalizzati con loghi

- Parti ottenute mediante stampaggio di precisione che richiedono un’eccezionale planarità

- Caratteristiche superficiali che devono resistere all'usura senza degradarsi

Di rilievo imprime su un solo lato del pezzo in lavorazione motivi rilevati o incassati, mentre il lato opposto mostra un'immagine speculare. Questa tecnica migliora l'aspetto decorativo e aggiunge interesse visivo a pannelli, targhette e prodotti per il consumatore.

Piegatura utilizza una piegatrice a pressione per applicare una forza estrema, deformando il metallo secondo angoli specifici al fine di creare componenti a forma di V o di U. Questo processo di stampaggio è essenziale per la produzione di involucri, scatole di protezione, staffe e telai. Quando sono richieste caratteristiche angolari anziché curve complesse, la piegatura garantisce risultati costanti ad elevate velocità di produzione.

Sbavatura piega i bordi intorno ai fori punzonati ad angoli di 90 gradi, creando margini lisci invece di bordi taglienti. Secondo le fonti produttive, la flangiatura migliora la resistenza strutturale, oltre a incrementare sicurezza e aspetto estetico. Bordi flangiati si trovano su serbatoi, tubi, pannelli della carrozzeria automobilistica e in qualsiasi applicazione che richieda aperture rinforzate.

Allungamento forma rilievi o aree espanse sulle superfici metalliche tirando il materiale oltre le sue dimensioni originali. Questa tecnica consente di realizzare componenti automobilistici complessi, come pannelli delle portiere e sezioni del tetto, dove sono essenziali contorni lisci e armoniosi.

Arrotolandosi arrotola i bordi metallici per formare profili cilindrici o margini lisci e arrotondati. Questo processo viene utilizzato per la produzione di tubi, alberi e cerniere, eliminando nel contempo i pericolosi bordi taglienti sui prodotti destinati al consumatore.

Incavo incide scanalature sulle superfici di lamiere, creando canali per il passaggio di cavi elettrici, per lo smaltimento dell’acqua o per collegamenti meccanici. I componenti che richiedono scanalature precise per il posizionamento o per l’assemblaggio fanno affidamento su questa tecnica specializzata.

| Nome del processo | Applicazione principale | Industrie Tipiche | Intervallo di spessore del materiale |

|---|---|---|---|

| Sbiadimento | Taglio di forme piane da lamiere | Automotive, elettronica, elettrodomestici | 0,5 mm - 6 mm |

| Punzonatura | Creazione di fori e sagomature | Impiantistica HVAC, elettrica, edile | 0,3 mm – 12 mm |

| Coniazione | Dettagli superficiali ad alta precisione | Gioielleria, valuta, componenti hardware di precisione | 0,2 mm – 3 mm |

| Piegatura | Deformazione angolare per telai/supporti | Arredamento, automotive, aerospaziale | 0,5 mm - 10 mm |

| Sbavatura | Formazione e rinforzo del bordo | Automotive, serbatoi, tubi | 0.8mm - 6mm |

| Allungamento | Espansione della superficie per contorni complessi | Pannelli per carrozzeria automobilistica, settore aerospaziale | 0,6 mm - 4 mm |

| Di rilievo | Motivi decorativi rilevati | Beni di consumo, segnaletica, articoli artigianali | 0,3 mm - 2 mm |

| Arrotolandosi | Bordi arrotolati e forme cilindriche | Cerniere, tubi, componenti di sicurezza | 0,4 mm - 3 mm |

| Incavo | Creazione di canali per collegamenti | Assemblaggio elettrico e meccanico | 0,5 mm – 4 mm |

La scelta del processo di stampaggio più adatto richiede di abbinare i requisiti del componente alle capacità della tecnica impiegata. Valutare la complessità della geometria, le esigenze di tolleranza, il volume di produzione e le caratteristiche del materiale. Spesso i produttori combinano diverse tecniche in operazioni con matrici progressive: taglio della forma iniziale, punzonatura dei fori di fissaggio, piegatura delle flange ed embossing dei marchi identificativi, il tutto in un’unica sequenza continua.

Con nove tecniche fondamentali a disposizione, potreste chiedervi quale tipo di macchina garantisce tali capacità in modo più efficace. Nella sezione successiva verranno analizzati i diversi tipi di presse — meccaniche, idrauliche e servo — per aiutarvi a selezionare la macchina più adatta alle vostre specifiche esigenze produttive.

Scelta tra presse meccaniche, idrauliche e servo

Hai padroneggiato le nove tecniche di stampaggio, ma ecco un reality check: anche la tecnica migliore fallisce senza la pressa adatta che la supporta. La scelta della tua pressa per lo stampaggio di metalli non è semplicemente una decisione d’acquisto; influisce direttamente sulla qualità dei pezzi, sulla velocità di produzione e sul tuo risultato economico finale. Analizziamo insieme i tre principali tipi di presse, in modo da poter abbinare l’attrezzatura alle tue specifiche esigenze produttive.

Presse Meccaniche per la Produzione ad Alta Velocità

Hai bisogno della massima velocità per una produzione su larga scala? Le tradizionali presse meccaniche per lo stampaggio rimangono i cavalli di battaglia del settore — e per ottimi motivi. Secondo Il confronto tecnico di Stamtec , le presse meccaniche raggiungono le velocità di produzione più elevate, specialmente quando lavorano pezzi relativamente piani con requisiti di formatura più semplici e meno profondi.

Cosa rende così efficace una pressa in acciaio con azionamento meccanico? La risposta risiede nella fisica del volano. Un pesante volano accumula energia rotazionale, che viene quindi rilasciata tramite un sistema di frizione e freno ad ogni corsa. Questa configurazione garantisce:

- Le velocità di corsa più elevate tra tutti i tipi di presse—ideale per operazioni con stampi progressivi

- Alta precisione e ripetibilità per garantire una qualità costante del pezzo

- Semplicità di impostazione e di funzionamento con una tecnologia collaudata e affidabile

- Costo iniziale relativamente basso rispetto alle alternative servocontrollate

Tuttavia, i sistemi meccanici presentano alcune limitazioni: la corsa è generalmente fissa, i profili di velocità della slitta non possono variare all’interno di un ciclo e la capacità di forza massima si raggiunge soltanto nelle vicinanze del punto morto inferiore. Per i componenti destinati al settore automobilistico, agli elettrodomestici e all’hardware, lavorati da nastri metallici mediante stampi progressivi o a trasferimento, questi vincoli raramente costituiscono un problema; tuttavia, i pezzi ottenuti mediante trafilatura profonda o formatura complessa potrebbero richiedere soluzioni diverse.

Sistemi idraulici e servo per il controllo di precisione

E se i vostri pezzi richiedessero trafilature profonde, forme complesse o un tempo di permanenza (dwell time) nel punto morto inferiore? Le presse idrauliche eccellono in questi scenari—anche se sacrificano velocità in favore della versatilità.

Una pressa per imbutitura in acciaio con azionamento idraulico offre una lunghezza di corsa variabile, il controllo del movimento dello stampo sull’intero campo di corsa e tutta l’energia di lavoro disponibile a qualsiasi velocità. Immaginate la formatura di serbatoi, cilindri o componenti a forma di ciotola: questi pezzi richiedono un’estesa deformazione del materiale durante l’operazione di stampaggio. I sistemi idraulici erogano tutta la capacità di pressatura in ogni punto della corsa, rendendoli ideali per applicazioni così impegnative.

Il compromesso? Le presse idrauliche operano generalmente a velocità inferiori rispetto alle controparti meccaniche e offrono minore accuratezza e ripetibilità. Tuttavia, quando la velocità di produzione passa in secondo piano rispetto alla capacità di formatura, la tecnologia idraulica rimane la scelta privilegiata per geometrie complesse.

Consideriamo ora la pressa a servocontrollo: una macchina per la stampatura di lamiere che unisce l'efficienza meccanica alla flessibilità tipica dei sistemi idraulici. La tecnologia a servo sostituisce il volano, la frizione e il freno tradizionali con motori ad alta capacità in grado di fornire profili di corsa programmabili, un controllo preciso del movimento dello slittino e una velocità variabile anche all'interno di un singolo ciclo.

Secondo i dati del settore, le presse meccaniche a servo offrono:

- Profili di corsa variabili personalizzabili per ogni lavorazione

- Energia di lavoro completa a qualsiasi velocità —anche durante operazioni di formatura lente

- Velocità di ciclo prossime a quelle delle presse meccaniche tradizionali in molte applicazioni

- Alta precisione e ripetibilità con precisione programmabile

L'aspetto critico? I sistemi a servo comportano costi iniziali significativamente più elevati. Esistono due tecnologie di azionamento: sistemi con biella assistita che utilizzano motori a servo CA standard (più economici) e sistemi a trasmissione diretta che impiegano motori ad alto momento torcente proprietari (massima prestazione).

Per le operazioni di stampaggio a trasferimento su presse che gestiscono lavorazioni complesse su più stazioni, la tecnologia servo sta progressivamente assumendo un ruolo dominante. La possibilità di programmare profili personalizzati—tra cui stampaggio in profondità, formatura a caldo, stampaggio composito e simulazione dei movimenti a biella—apre nuove opportunità produttive che i sistemi tradizionali non sono in grado di offrire.

| Parametri | Macchina stampante meccanica | Stampatrice idraulica | Pressa servo |

|---|---|---|---|

| Intervallo di velocità | Massima (ottimale per matrici progressive) | Più lenta (limitata dalla velocità) | Elevata (si avvicina a quella meccanica) |

| Capacità di tonnellaggio | Totale in prossimità del punto morto inferiore | Totale per tutta la corsa | Totale in prossimità del punto morto inferiore |

| Livello di Precisione | Alta precisione e ripetibilità | Precisione inferiore | Massima precisione programmabile |

| Consumo energetico | Moderata (dipendente dal volano) | Funzionamento continuo della pompa | Energeticamente efficiente (su richiesta) |

| Migliori Applicazioni | Parti piane ad alta velocità, stampi progressivi | Tirature profonde, forme complesse, operazioni di permanenza | Versatile — trafilatura, formatura, punzonatura |

| Costo iniziale | Relativamente bassa | Relativamente bassa | Relativamente alta |

| Flessibilità della corsa | Fissa (regolazione limitata) | Completamente variabile | Completamente programmabile |

Quale macchina per presse da stampaggio metallico è più adatta alla vostra attività? Il quadro decisionale è semplice: le presse meccaniche garantiscono una velocità insuperabile, ma mancano di flessibilità; le presse idrauliche offrono versatilità per parti complesse, ma sacrificano la produttività; le presse servo combinano i vantaggi di entrambe, a un costo premium.

Valutate con attenzione il vostro mix produttivo. Se producete grandi volumi di parti relativamente semplici, le presse meccaniche massimizzano l’efficienza. Per componenti complessi in piccoli lotti, che richiedono un ampio flusso di materiale, i sistemi idraulici risultano economicamente convenienti. Quando invece è necessaria flessibilità su famiglie di parti eterogenee e requisiti qualitativi stringenti, la tecnologia servo giustifica il suo investimento maggiore.

Una volta compresa la scelta della pressa, si pone un'altra decisione fondamentale: quali materiali offrono le migliori prestazioni nel processo di stampaggio prescelto? La sezione successiva vi guida nella selezione dei materiali, abbinando le proprietà dei metalli ai requisiti del processo per ottenere risultati ottimali.

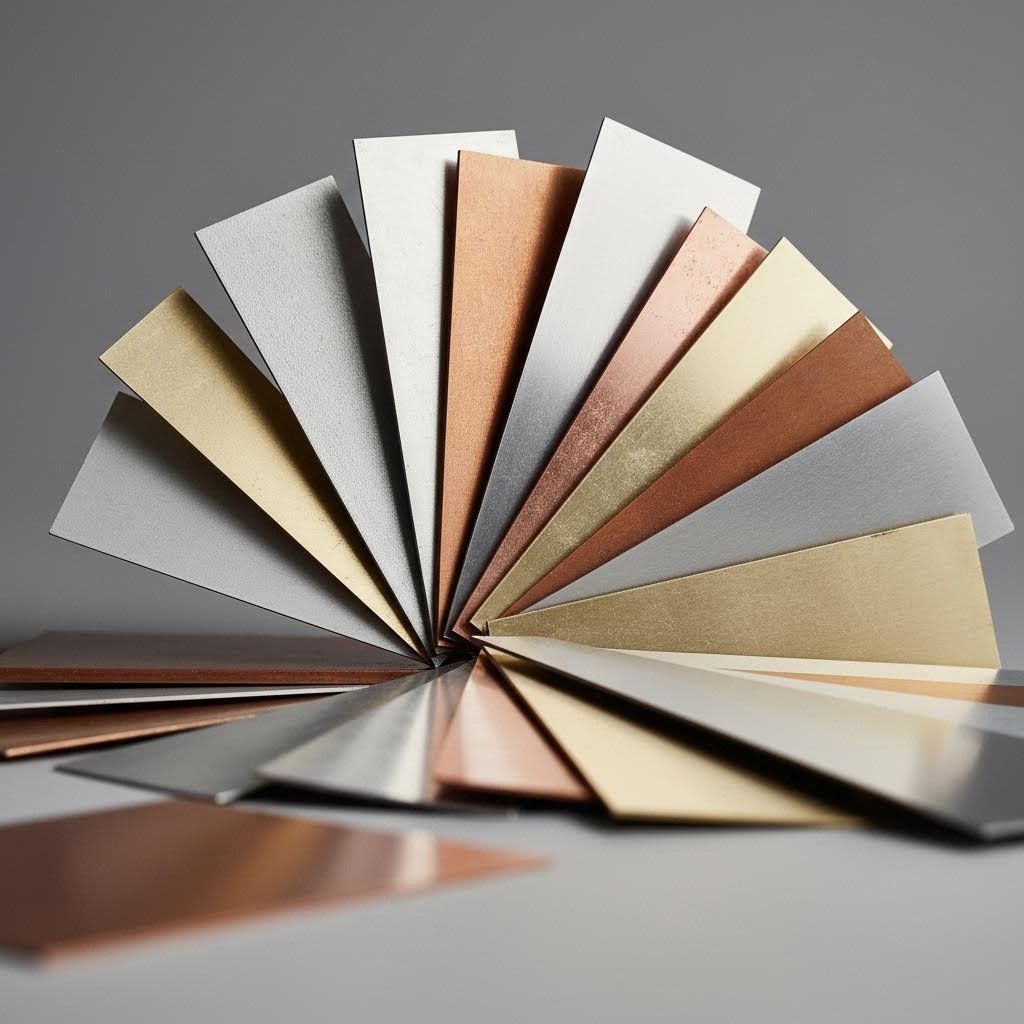

Guida alla selezione dei materiali per risultati ottimali nella stampaggio

Avete scelto il tipo di pressa e identificato le tecniche di stampaggio più adatte, ma è proprio qui che molti progetti incontrano difficoltà: la scelta del metallo sbagliato per lo stampaggio. La selezione del materiale non consiste nel scegliere l’opzione più costosa, bensì nel trovare il giusto equilibrio tra formabilità, prestazioni e costo. Un errore in questa fase può causare fessurazioni, rimbalzo elastico eccessivo o componenti che non soddisfano i requisiti funzionali.

Cosa rende un metallo superiore a un altro per lo stampaggio? Quattro proprietà fondamentali determinano la stampabilità:

- Duttibilità: Quanto il metallo può allungarsi prima di fratturarsi — fattore cruciale per operazioni di estrusione profonda e forme complesse

- Resistenza a yield: Il livello di sollecitazione al quale inizia la deformazione permanente — influisce sulla tonnellata richiesta e sul rimbalzo elastico

- Indurimento per Deformazione: La rapidità con cui il materiale si rinforza durante la deformazione—incide sulle operazioni a più stadi

- Comportamento del rimbalzo elastico: Il recupero elastico dopo la formatura—determina le tolleranze raggiungibili e la necessità di compensazione dello stampo

Secondo CEP Technologies, la scelta dei materiali idonei per la stampaggio metallico richiede di valutare l’impiego finale del componente, la formabilità, la resistenza alla corrosione e il costo. Analizziamo ora le prestazioni di ciascuna principale categoria di materiali.

Qualità dell'acciaio e relative caratteristiche di stampaggio

L’acciaio domina le applicazioni di pressatura metallica per buoni motivi: offre un’eccellente resistenza, una comprovata formabilità e un ottimo rapporto costo-efficacia in una vasta gamma di applicazioni. Tuttavia, con il termine «acciaio» si indicano decine di tipologie, ognuna con comportamenti molto diversi nel processo di stampaggio.

Acciaio al carbonio rimane il materiale di riferimento per la produzione su larga scala. Disponibile nelle varianti a basso, medio e alto contenuto di carbonio, questi acciai offrono un’eccellente formabilità a prezzi competitivi. I gradi a basso contenuto di carbonio (inferiore allo 0,30% di carbonio) si imbutiscono facilmente e sono particolarmente adatti per supporti automobilistici, involucri per elettrodomestici e componenti strutturali generici. Un maggiore contenuto di carbonio aumenta la durezza ma riduce la duttilità: fattori importanti da considerare nella scelta dei materiali per imbutitura metallica in base alla vostra applicazione.

Stampaggio in acciaio inossidabile risponde alle esigenze di applicazioni che richiedono resistenza alla corrosione e alta resistenza meccanica. L’acciaio inossidabile grado 304 garantisce una resistenza a trazione superiore a 515 MPa e una resistenza alla nebbia salina di oltre 48 ore, secondo la guida ai materiali di Tenral. Ciò lo rende ideale per involucri di apparecchiature mediche, componenti per l’industria alimentare e applicazioni esterne. Il grado 430 offre un costo inferiore per parti strutturali prive di requisiti stringenti di prevenzione della ruggine.

Tuttavia, l'acciaio inossidabile presenta sfide nella stampatura. Una maggiore resistenza a snervamento richiede una maggiore forza di pressa, mentre i più elevati tassi di indurimento per deformazione impongono una progettazione accurata del processo per operazioni multistadio. Il fenomeno del rimbalzo (springback) è più pronunciato rispetto all'acciaio dolce: ciò comporta tolleranze più strette sugli stampi e potenzialmente più iterazioni di formatura.

Acciai legati ad alta resistenza (HSLA) offrono proprietà meccaniche migliorate per applicazioni automobilistiche e aerospaziali. Questi materiali consentono la riduzione del peso mediante spessori inferiori, mantenendo al contempo l'integrità strutturale. Il compromesso? Una minore duttilità e un aumento del rimbalzo richiedono una progettazione degli stampi più sofisticata e un controllo più rigoroso del processo.

Acciai pre-zincati ottimizzano la produzione eliminando le operazioni di finitura post-stampaggio:

- Acciaio zincato: Lo spessore del rivestimento in zinco di 8 μm o superiore garantisce una protezione di base contro la ruggine a basso costo — ideale per supporti del telaio e pannelli per elettrodomestici

- Acciaio nichelato: Una resistenza alla corrosione superiore a quella dello zinco riduce i requisiti di finitura per applicazioni esigenti

Considerazioni relative alle leghe di alluminio e rame

Quando la riduzione del peso guida i vostri requisiti di progettazione, il processo di stampaggio dell’alluminio diventa essenziale. Con una densità di soli 2,7 g/cm³ — circa un terzo di quella dell’acciaio — l’alluminio stampato consente un notevole risparmio di peso senza compromettere la funzionalità.

I componenti in alluminio stampato eccellono in applicazioni che richiedono:

- Componenti leggeri per dissipatori di calore e involucri elettronici delle stazioni base 5G

- Eccellente conducibilità termica ed elettrica

- Buona resistenza alla corrosione senza rivestimenti aggiuntivi

- Alta riciclabilità per una produzione attenta all’ambiente

La lega 6061-T6 rappresenta una scelta popolare per lo stampaggio preciso dell’alluminio, offrendo una resistenza a trazione compresa tra 110 e 500 MPa con un’eccellente formabilità. Un esempio reale: un’azienda nel settore delle telecomunicazioni ha ottenuto un miglioramento del 25% dell’efficienza di dissipazione del calore, riducendo contemporaneamente il peso al di sotto dei 100 g, passando da dissipatori di calore in rame a dissipatori di calore in alluminio 6061-T6 stampati con precisione.

La morbidezza dell'alluminio lo rende tollerante durante la formatura, ma crea difficoltà nel controllo del rimbalzo elastico e nella protezione della finitura superficiale. La scelta del lubrificante diventa critica: una lubrificazione inadeguata provoca grippaggio e difetti superficiali che compromettono sia l’aspetto estetico sia le prestazioni.

Stampaggio del rame riguarda applicazioni in cui la conducibilità elettrica è di fondamentale importanza. Con una conducibilità pari al 98%, il rame viene impiegato per realizzare microcontatti, molle per schede SIM e terminali di collegamento per elettronica e telecomunicazioni. Il materiale si punzona in modo pulito in forme complesse, anche se la sua relativa morbidezza richiede un’attenta manipolazione per prevenire danni superficiali.

Ottone (lega rame-zinco) offre un valido compromesso. La lastra di ottone H62 raggiunge una durezza di HB≥80 con eccellente lavorabilità, non richiedendo alcun trattamento secondario dopo lo stampaggio. Questa lega è utilizzata nei meccanismi delle serrature intelligenti per porte, nei giunti HVAC automobilistici e in applicazioni che richiedono sia conducibilità elettrica sia resistenza all’usura.

Fosforo bronzo combina rame, stagno e fosforo per ottenere un'eccezionale elasticità, resistenza alla corrosione e proprietà di usura. Il rame-berillio offre una resistenza ancora maggiore per applicazioni esigenti ed è trattabile termicamente per aumentarne ulteriormente la durezza, sebbene i costi del materiale siano significativamente più elevati.

Lo spessore del materiale influisce direttamente sia sulla scelta del processo sia sui requisiti di tonnellaggio. CEP Technologies riporta capacità di stampaggio per materiali a nastro con spessore compreso tra 0,002 pollici e 0,080 pollici, con presse aventi capacità comprese tra 15 e 60 tonnellate per parti di piccole e medie dimensioni. Materiali più spessi richiedono forze proporzionalmente maggiori e possono limitare le geometrie realizzabili — in particolare i raggi minimi di piegatura, che solitamente variano in proporzione allo spessore del materiale.

| Tipo di Materia | Resistenza alla trazione (MPa) | Densità (g/cm³) | Resistenza agli spruzzi di sale | Applicazioni Ottimali |

|---|---|---|---|---|

| Leghe di Alluminio | 110-500 | 2.7 | 24–48 h | Dissipatori di calore, involucri elettronici, strutture leggere |

| Acciaio inossidabile (304) | ≥515 | 7.9 | ≥48 h | Dispositivi medici, attrezzature per alimenti, componenti esterni |

| Rame | 200-450 | 8.9 | 12-24H | Contatti elettrici, morsetti, connettori |

| Ottone (H62) | 300-600 | 8.5 | 24–36 h | Meccanismi di blocco, raccordi per impianti di climatizzazione (HVAC), ferramenta decorativa |

| Acciaio Galvanizzato | ≥375 | 7.8 | ≥24H | Supporti per chassis, pannelli per elettrodomestici, componenti sensibili ai costi |

La relazione tra la scelta del materiale e le tolleranze raggiungibili richiede un’attenzione particolare. Materiali più duri, come l’acciaio inossidabile, presentano un maggiore rimbalzo elastico (springback), il che richiede tolleranze più strette dello stampo e potenzialmente più operazioni di formatura per ottenere le dimensioni finali. Metalli più morbidi, come l’alluminio, si formano facilmente, ma potrebbero necessitare di un supporto aggiuntivo durante la manipolazione per garantire la stabilità dimensionale. Quando i requisiti di tolleranza sono critici, i test sui materiali durante la fase di prototipazione diventano essenziali: i calcoli teorici hanno un limite nella previsione del comportamento reale.

Una volta compresa la scelta del materiale, un altro fattore critico richiede attenzione: lo stampo che trasforma il materiale laminare in componenti finiti. La sezione successiva esplora i fondamenti della progettazione degli stampi: l’ingegneria di precisione che rende possibile la pressatura metallica accurata e ripetibile.

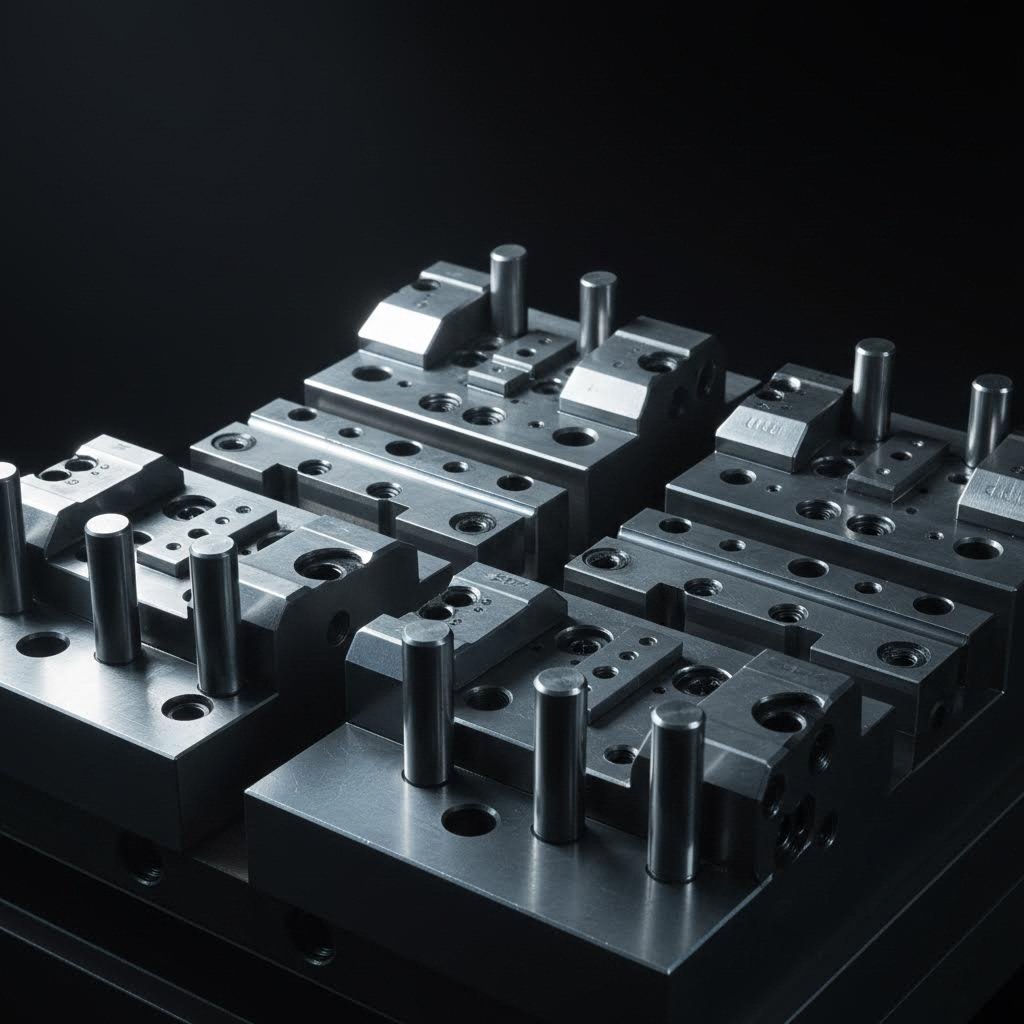

Fondamenti della progettazione degli utensili e degli stampi

Avete scelto il materiale perfetto e lo avete abbinato alla pressa giusta, ma ecco la verità che distingue le operazioni di stampaggio di successo dai costosi insuccessi: la vostra attrezzatura fa la differenza. Anche i migliori materiali e macchinari producono scarti se abbinati a matrici progettate in modo inadeguato o non adeguatamente mantenute. Comprendere i fondamenti dell’attrezzatura per lo stampaggio dei metalli vi trasforma da semplice acquirente di componenti a un partner informato, in grado di valutare i fornitori e prevenire problemi di qualità ancor prima che si verifichino.

Componenti critici dello stampo e loro funzioni

Che cosa accade esattamente all’interno di una matrice per lo stampaggio? Immaginatela come una macchina di precisione all’interno di un’altra macchina: decine di componenti che operano in perfetta sincronia per trasformare un foglio metallico piano in forme complesse. Secondo la guida tecnica di Evans Metal Stamping, i seguenti componenti sono essenziali in ogni matrice progressiva:

- Set di matrici: La struttura portante che mantiene tutti gli altri componenti in un’allineamento preciso—costituita tipicamente da una piastra superiore e una inferiore con perni di guida

- Punzoni: Gli utensili maschio che penetrano o formano il materiale premendo nelle corrispondenti cavità dello stampo

- Bottoni dello stampo (bocchette): Inserti temprati che ricevono i punzoni e definiscono la geometria dei fori — sostituibili quando usurati

- Portapunzoni: Fissa i punzoni in posizioni precise trasmettendo contemporaneamente la forza dal traversino della pressa

- Piastra espulsore: Rimuove il materiale dai punzoni dopo ogni corsa e mantiene il foglio in piano durante le operazioni

- Perni di guida: Guide a forma di proiettile o coniche che entrano nei fori precedentemente realizzati per garantire un posizionamento preciso della striscia

- Svuotamento del truciolo: Aperture progettate per consentire al materiale espulso di cadere liberamente senza incepparsi

Perché la tolleranza tra punzone e matrice è così importante? Immaginate di tagliare un foglio di carta con delle forbici smussate rispetto a delle forbici affilate: il principio si applica anche su scala industriale. Una tolleranza corretta (tipicamente dal 5% al 10% dello spessore del materiale per lato) garantisce un taglio netto senza sbavature eccessive né usura prematura degli utensili. Se è troppo stretta, i punzoni si incastrano o si fratturano; se è troppo larga, si ottengono bordi irregolari che richiedono operazioni secondarie di sbarbatura.

La piastra espulsore merita particolare attenzione in qualsiasi progetto di stampaggio della lamiera. Oltre a rimuovere semplicemente il materiale dai punzoni, essa funge da piastra di pressione che mantiene il foglio piatto durante le operazioni di formatura. Gli espulsori a molla forniscono una forza controllata che previene la formazione di grinze, consentendo al tempo stesso un flusso adeguato del materiale durante estrusioni profonde o piegature complesse.

I perni di guida risolvono un problema che i meccanismi di alimentazione da soli non sono in grado di affrontare. Quando il nastro di materiale avanza attraverso stampi progressivi, è essenziale garantire un’accuratezza di posizionamento dell’ordine di pochi millesimi di pollice; tuttavia, gli alimentatori tipicamente non riescono a fornire questa precisione. I perni di guida si inseriscono in fori precedentemente realizzati per trascinare il nastro in una posizione esattamente allineata prima di ogni operazione. Senza questa compensazione, gli errori di posizionamento accumulati renderebbero impossibili le operazioni progressive a più stazioni.

Progettazione di stampi progressivi per parti complesse

Quando è necessario produrre geometrie complesse in grandi volumi, la stampatura con stampo progressivo diventa il metodo preferenziale. Ma cosa distingue una progettazione eccellente della stampatura da approcci semplicemente adeguati?

Secondo la panoramica dei punzoni progressivi di Kenmode, la progettazione di punzoni per la produzione di componenti di precisione rappresenta uno dei passaggi più critici per garantire un successo produttivo a lungo termine. I punzoni progressivi integrano diverse operazioni—taglio, punzonatura, formatura e piegatura—in un unico attrezzo che esegue tutti i passaggi mentre il nastro avanzando attraverso stazioni sequenziali.

La relazione tra complessità del punzone e geometria del pezzo segue uno schema chiaro. I pezzi piani semplici con fori richiedono soltanto stazioni di taglio. L’aggiunta di piegature introduce stazioni di formatura con tolleranze di precisione. Forme tridimensionali complesse richiedono operazioni accuratamente sequenziate, con supporti intermedi che preservano l’integrità del nastro fino al taglio finale.

Le tacche di bypass svolgono un ruolo fondamentale nelle operazioni di punzonatura progressiva. Questi intagli posizionati strategicamente nelle strisce portanti consentono alle caratteristiche formate di passare attraverso le stazioni successive senza interferenze. Senza una progettazione adeguata delle tacche di bypass, rilievi sporgenti o flange piegate entrerebbero in collisione con i componenti dello stampo, arrestando la produzione e danneggiando l’attrezzatura.

È qui che la tecnologia moderna trasforma le capacità tradizionali di progettazione della punzonatura. Le avanzate simulazioni CAE (Ingegneria assistita da computer) effettuate durante la progettazione dello stampo prevengono i difetti e riducono il numero di cicli di iterazione, identificando potenziali problemi come assottigliamento del materiale, increspature o ritorno elastico ancor prima che venga tagliato qualsiasi acciaio. Aziende come Shaoyi utilizzano simulazioni CAE supportate dalla certificazione IATF 16949 per ottenere tassi di approvazione al primo passaggio pari al 93% sugli stampi di precisione per punzonatura, fornendo attrezzature economicamente vantaggiose conformi agli standard dei produttori originali (OEM), dalla prototipazione rapida fino alla produzione su larga scala.

Le attrezzature per la stampa metallica configurate per operazioni progressive devono ospitare set complessi di matrici, mantenendo al contempo l’allineamento preciso richiesto da questi utensili. Funzionalità come i sottolinatori offrono la possibilità di regolazione, i blocchi di arresto controllano l’avanzamento della striscia e i sensori monitorano l’accuratezza dell’alimentazione e rilevano condizioni di errato alimentazione prima che si verifichino danni.

Pratiche di manutenzione delle matrici per garantire qualità costante

Anche le matrici più sofisticate per la stampa dell’acciaio subiscono un degrado nel tempo. I taglienti dei punzoni si smussano, i giochi aumentano a causa dell’usura e l’allineamento si sposta a seguito degli impatti ripetuti. L’adozione di protocolli di manutenzione adeguati prolunga la vita utile delle matrici e previene il deterioramento della qualità che porta al rigetto dei pezzi.

- Programmi di ispezione periodica: Ispezionare i taglienti di taglio, le superfici di formatura e le caratteristiche di allineamento a intervalli definiti in base al numero di colpi — non solo quando si manifestano problemi

- Affilatura preventiva: Riaffilare punzoni e sezioni di matrice prima che i bordi si deteriorino fino al punto in cui le bave diventano inaccettabili—tipicamente ogni 20.000–50.000 colpi, a seconda del materiale

- Monitoraggio del gioco: Misurare e documentare regolarmente i giochi tra punzone e matrice, sostituendo boccole e componenti prima che l’usura superi i limiti di tolleranza

- Gestione della Lubrificazione: Mantenere sistemi di lubrificazione adeguati per ridurre l’attrito, prolungare la vita dei componenti e garantire un flusso costante del materiale

- Verifica dell'allineamento: Controllare periodicamente l’aderenza dei perni di guida e le relazioni dei fori di centraggio—even minor misalignment compounds into major quality issues over production runs

- Documentazione e tracciabilità: Registrare tutte le attività di manutenzione, i conteggi dei colpi e qualsiasi regolazione effettuata, al fine di stabilire basi per una manutenzione predittiva

Secondo Guida di JV Manufacturing , scegliere un partner con solidi processi di assicurazione della qualità—including protocolli di ispezione e certificazioni come gli standard ISO—garantisce che ogni utensile e matrice rispettino con precisione le tolleranze e gli standard prestazionali richiesti. Cercare operatori di presse per stampaggio metallico che tengano registri dettagliati della manutenzione e offrano supporto post-consegna per la produzione di parti stampate di precisione.

L’investimento nella corretta manutenzione delle matrici genera benefici che vanno oltre la qualità dei componenti. Le macchine per lo stampaggio ben mantenute subiscono meno fermi improvvisi, producono output più coerenti e consentono costi unitari inferiori nel ciclo di vita degli utensili. Quando si valutano potenziali partner produttivi, le loro pratiche di manutenzione rivelano altrettanto sulle prestazioni qualitative attese quanto l’elenco delle attrezzature possedute.

Una volta compresi i fondamenti degli utensili, rimane una domanda cruciale: come identificare e prevenire i difetti che compromettono la qualità dei pezzi stampati? La sezione successiva mette in relazione i problemi più comuni riscontrati nella stampaggio con le loro cause radice, fornendovi le conoscenze necessarie per specificare i requisiti di qualità e valutare efficacemente le capacità dei fornitori.

Strategie per il controllo qualità e la prevenzione dei difetti

Avete investito in utensili di precisione e avete scelto i materiali appropriati, ma ecco una verità scomoda: i difetti si verificano comunque. La differenza tra operazioni di stampaggio di livello mondiale e produttori in difficoltà non sta nel riuscire a evitare completamente i problemi, bensì nella comprensione delle cause dei difetti e nella loro prevenzione prima che compromettano la vostra produzione. Analizziamo insieme l’ingegneria alla base dei guasti più comuni nel processo di stampaggio, così da poter specificare i requisiti di qualità con piena fiducia.

Ogni componente metallico stampato racconta una storia sul processo che lo ha creato. Le pieghe rivelano una forza di tenuta insufficiente. Le crepe evidenziano un allungamento eccessivo del materiale. I bordini segnalano utensili usurati, che avrebbero dovuto essere affilati migliaia di colpi fa. Quando si comprendono queste relazioni causa-effetto, ci si trasforma da chi scarta i pezzi difettosi a chi ne impedisce la produzione fin dall’inizio.

Identificazione e prevenzione dei difetti comuni nella stampatura

Perché i componenti metallici stampati non superano l’ispezione? Secondo la documentazione tecnica di Neway Precision, i difetti più comuni includono bordini, pieghe, crepe, rimbalzo elastico (springback), abrasioni superficiali e deviazioni dimensionali: ciascuno di essi compromette funzionalità e conformità, in particolare nelle applicazioni critiche per la sicurezza nei settori automobilistico, energetico ed elettronico.

Rughe si manifestano come schemi di instabilità locale, tipicamente ai bordi delle flange o nelle zone stampate in profondità. Quali sono le cause? Una forza non bilanciata del dispositivo di tenuta della lamiera o un eccessivo flusso di materiale durante le operazioni di formatura. Quando il materiale non è adeguatamente vincolato, si instabilisce invece di deformarsi uniformemente per trazione. La soluzione prevede la regolazione della pressione esercitata dal dispositivo di tenuta della lamiera, l’ottimizzazione della configurazione delle nervature di trazione (draw bead) o la riprogettazione del percorso di flusso del materiale attraverso lo stampo.

Fessurazioni e fratture rappresentano il problema opposto: materiale stirato oltre i propri limiti. Questi difetti si verificano spesso su acciai ad alta resistenza, come DP780 o TRIP980, caratterizzati da allungamento limitato, in particolare in corrispondenza di raggi stretti o in zone soggette a deformazione non uniforme. Le strategie preventive includono la scelta di materiali con duttilità adeguata, l’aumento dei raggi dello stampo (R ≥ 4t, dove t è lo spessore del materiale) e, potenzialmente, l’adozione della formatura a caldo per applicazioni particolarmente impegnative.

Ritorno elastico frustra gli ingegneri perché il pezzo appare corretto nello stampo, ma ne cambia la forma dopo l’espulsione. Questo recupero elastico si verifica perché non tutta la deformazione subita durante la formatura è plastica; una parte rimane elastica e si ripristina una volta rimosso il carico. Nei componenti in acciaio ad alta resistenza avanzato, gli angoli di ritorno elastico possono raggiungere i 6–10°, influenzando significativamente la geometria finale. Per compensare tale fenomeno è necessario ricorrere alla simulazione CAE nella fase di progettazione dello stampo, a strategie di sovracurvatura e, talvolta, a ulteriori operazioni di calibratura (coining) per fissare le dimensioni finali.

Bave —quegli spigoli residui affilati derivanti da operazioni di punzonatura o taglio a contorno—indicano generalmente stampi usurati o un gioco errato tra punzone e matrice. Gli standard di settore rifiutano spesso altezze di bava superiori a 0,1 mm sulle superfici destinate alla sicurezza e alla tenuta. Per prevenire il fenomeno è necessario mantenere un gioco appropriato (tipicamente pari al 10–15% dello spessore del materiale) e prevedere cicli di ispezione degli utensili ogni 10.000–50.000 colpi, a seconda della durezza del materiale.

Variazioni dimensionali si verificano quando un allineamento errato dell'utensile o una deviazione del punzone della pressa causano componenti in lamiera stampata che superano le specifiche di tolleranza. Le tolleranze dei pezzi che superano ±0,2 mm rientrano spesso al di fuori delle specifiche GD&T, rendendo i componenti non utilizzabili per assemblaggi di precisione.

| Tipo di Difetto | Causa Principale | Metodo di Prevenzione | Approccio di rilevamento |

|---|---|---|---|

| Rughe | Forza insufficiente del dispositivo di tenuta della lamiera; flusso eccessivo del materiale | Aumentare la pressione del dispositivo di tenuta; ottimizzare le nervature di trazione; riprogettare il flusso del materiale | Ispezione visiva; profilometria superficiale |

| Fessurazioni/Fratture | Allungamento eccessivo; raggi troppo stretti; duttilità insufficiente del materiale | Selezionare materiali con maggiore duttilità; aumentare i raggi dello stampo; valutare la formatura a caldo | Ispezione visiva; prova con liquido penetrante |

| Ritorno elastico | Ripristino elastico nelle leghe ad alta resistenza a trazione | Simulazione CAE; compensazione della sovraflessione; operazioni di coniazione | Misurazione con macchina di misura a coordinate (CMM); comparatore ottico |

| Bave | Utensili usurati; gioco improprio tra punzone e matrice | Mantenere un gioco del 10-15%; implementare cicli di ispezione ogni 10.000–50.000 colpi | Ispezione visiva; misurazione dell’altezza della bava |

| Graffi sulla superficie | Lubrificazione insufficiente; contaminazione da particolato; superfici della matrice ruvide | Applicare lubrificazione microscopica; pulire preventivamente i materiali; lucidare le matrici fino a Ra 0,2 μm | Ispezione visiva con illuminazione controllata |

| Inesattezze dimensionali | Squilibrio degli utensili; deviazione del montante della pressa; variazione dello spessore del materiale | Installare perni guida; verificare il parallelismo della pressa; certificare il materiale in entrata | Ispezione con macchina di misura a coordinate (CMM); calibri a passa/non passa |

Misure di Controllo della Qualità per un Output Costante

Identificare i difetti dopo che si sono verificati è un approccio reattivo — e costoso. Le moderne operazioni di stampaggio metallico enfatizzano il monitoraggio in linea e il controllo statistico di processo (SPC) per rilevare le deviazioni prima che generino scarti.

Come si presenta un controllo qualità efficace per i componenti in lamiera stampata? Secondo Gli standard di certificazione NIMS , i tecnici qualificati devono dimostrare una conoscenza approfondita delle tecniche di registrazione SPC, degli standard di conformità dei materiali e della capacità di distinguere lo stato "passa/non passa" sia per tolleranze per attributi che per tolleranze variabili.

I sistemi di qualità efficaci per i componenti stampati prevedono più livelli:

- Ispezione del primo pezzo: Verifica dimensionale completa prima dell’avvio delle produzioni — mediante scanner 3D per confrontare i pezzi fisici con i modelli digitali

- Sensori Integrati nel Punzone: Monitoraggio in tempo reale del carico della pressa, dell’avanzamento del materiale e delle forze di formatura, al fine di rilevare anomalie prima che si accumulino pezzi difettosi

- Campionamento statistico: Misurazione periodica delle dimensioni critiche con i risultati riportati su grafici di controllo per identificare derive del processo

- Tracciabilità dei materiali: Certificazione per lotti che garantisce proprietà meccaniche costanti, particolarmente critica per le leghe di acciaio HSLA e ad alta resistenza avanzate

La prospettiva dell'ingegneria di processo sottolinea la comprensione del "perché" alla base dei difetti, piuttosto che limitarsi a identificarli. Quando compare una fessura in parti in acciaio stampato, la domanda non è semplicemente "cosa ha ceduto?", ma "quale parametro di processo si è spostato causando questo guasto?". Questo approccio basato sull’individuazione della causa radice trasforma il controllo qualità da ispezione in prevenzione.

Una progettazione adeguata degli stampi e una loro corretta manutenzione rimangono alla base della prevenzione dei difetti. Come discusso nella sezione precedente, cicli regolari di ispezione, affilatura preventiva e monitoraggio del gioco affrontano i problemi alla loro origine. Una guida settoriale completa raccomanda l’uso di software CAE, come AutoForm, per simulare il flusso del materiale, il ritorno elastico (springback) e la distribuzione delle sollecitazioni già nella fase di progettazione, individuando potenziali difetti ancor prima che gli utensili vengano realizzati.

La transizione verso la produzione intelligente sta accelerando queste capacità. Secondo indagini settoriali, il 74% dei fornitori automobilistici di primo livello utilizza attualmente analisi dati in tempo reale per ridurre al minimo i tassi di difettosità e abbreviare i tempi di cambio utensile del 20-30%. Le tecnologie del gemello digitale (digital twin) consentono un confronto continuo tra i dati effettivi di produzione e le prestazioni simulate, evidenziando eventuali scostamenti che preannunciano problemi di qualità prima ancora che si manifestino sui pezzi finiti.

Una volta comprese le strategie di prevenzione dei difetti, rimane una domanda pratica: dove vengono effettivamente utilizzate queste parti metalliche prodotte con stampaggio di precisione? La sezione successiva esplora le applicazioni industriali — dai pannelli della carrozzeria automobilistica agli alloggiamenti per dispositivi medici — evidenziando come lo stampaggio metallico generi valore in settori estremamente diversificati.

Applicazioni industriali dall'automotive ai dispositivi medici

Ora che conoscete come prevenire i difetti e mantenere elevati standard qualitativi, ecco la parte più interessante: in quali prodotti finiscono effettivamente tutti questi componenti realizzati con stampaggio di precisione? Il processo di stampaggio metallico interessa quasi tutti i settori immaginabili — dall’automobile parcheggiata nel vostro vialetto allo smartphone che tenete in tasca. Esploriamo insieme alcune applicazioni specifiche dello stampaggio metallico nei principali settori industriali e scopriamo perché i produttori scelgono costantemente lo stampaggio metallico rispetto ad altri metodi di fabbricazione.

Componenti di Precisione per i Settori Automobilistico e Aerospaziale

Quando osservate un veicolo moderno, state vedendo all’opera la stampatura metallurgica automobilistica—ovunque. Secondo la panoramica produttiva di Alsette, la stampatura genera un’ampia gamma di componenti automobilistici, dai pannelli esterni altamente visibili ai rinforzi strutturali nascosti che garantiscono la sicurezza dei passeggeri in caso di collisione.

Perché la stampatura automobilistica domina la produzione di veicoli? Tre fattori la rendono insostituibile:

- Velocità ed efficienza: Le presse moderne producono centinaia o migliaia di parti all’ora—elemento essenziale per mantenere il passo con le esigenze della linea di montaggio

- Convenienza economica su larga scala: Una volta realizzati gli stampi, i costi unitari diminuiscono drasticamente durante le produzioni su larga scala

- Ottimizzazione del rapporto resistenza-peso: Le geometrie complesse ottenute mediante stampatura massimizzano la resistenza pur utilizzando lamiere relativamente sottili, migliorando così l’efficienza dei consumi e l’autonomia dei veicoli elettrici (EV)

La stampatura metallurgica automobilistica produce componenti appartenenti a tre principali categorie:

Pannelli carrozzeria (chiusure ed esterni):

- Portiere (pannelli esterni e interni)

- Cofani e portelloni

- Parafanghi e pannelli posteriori

- Pannelli del tetto

Questi componenti richiedono una finitura superficiale di "classe A" — perfettamente liscia e priva di difetti, poiché sono altamente visibili per i clienti.

Componenti strutturali (carrozzeria in bianco):

- Pilastri A, B e C che sostengono il tetto

- Sezioni del pianale e longheroni del telaio

- Traversi e gruppi paratia antincendio

- Cofani interni dei passaruota

Questi componenti stampati privilegiano le prestazioni in caso di impatto, utilizzando spesso acciai ad alta resistenza per la protezione degli occupanti.

Componenti funzionali:

- Supporti di fissaggio per motori, sospensioni e radiatori

- Schermi termici e piastre di rinforzo

- Strutture dei sedili e meccanismi di regolazione

- Involucri dei serbatoi del carburante

Le applicazioni aerospaziali richiedono una precisione ancora maggiore — e la stampatura la garantisce. Secondo la documentazione aerospaziale di Manor Tool, l’accuratezza, il dettaglio fine e la durata dei componenti metallici prodotti mediante stampatura li rendono ideali per questo settore, che richiede apparecchiature conformi a rigorosi standard qualitativi e a tolleranze estremamente ristrette.

La stampatura su acciaio inossidabile produce componenti aerospaziali critici, tra cui:

- Sistemi di pressurizzazione: Compressori e valvole costituiti da componenti stampati mantengono in sicurezza la pressurizzazione delle cabine degli aerei in quota

- Sistemi elettrici: Relè e interruttori stampati controllano la generazione e la distribuzione dell’energia sull’intero velivolo

- Strumentazione di volo: Altimetri, bussole, indicatori del livello del carburante e sensori di pressione incorporano involucri di precisione realizzati mediante stampatura

- Comandi del motore: Sensori e valvole per la misurazione di temperatura, pressione e posizione si basano su involucri stampati

- Componenti degli attuatori: I meccanismi del carrello d'atterraggio, dei flap alari e delle porte degli sportelli utilizzano componenti stampati per la conversione da idraulica a movimento

- Antenne di comunicazione: I sistemi di navigazione e comunicazione presentano numerosi elementi di precisione stampati

I componenti aerospaziali devono resistere a forti escursioni termiche, corrosione, variazioni di pressione e alti livelli di vibrazione: requisiti che la stampatura su lamiera soddisfa grazie a un’attenta selezione dei materiali e a una formatura di precisione.

Applicazioni nel settore medico e dell’elettronica

Immaginate la precisione richiesta quando i componenti stampati vengono inseriti all’interno di dispositivi medici o sistemi elettronici, dove il guasto non è ammesso. Questi settori sfruttano il processo di stampatura metallica per motivi fondamentalmente diversi rispetto al settore automobilistico, ma i vantaggi alla base rimangono costanti.

Produzione di dispositivi medici:

Le applicazioni sanitarie richiedono assoluta coerenza e biocompatibilità. I componenti stampati sono impiegati in:

- Involucri e impugnature per strumenti chirurgici

- Involucri per apparecchiature diagnostiche

- Componenti di dispositivi impiantabili (realizzati con leghe biocompatibili specializzate)

- Telai dei letti ospedalieri e meccanismi di regolazione

- Strutture dei carrelli medici e staffe di fissaggio

Perché scegliere la stampaggio per applicazioni mediche? Questo processo garantisce la ripetibilità richiesta per la conformità FDA: ogni componente prodotto con lo stesso stampo è virtualmente identico al precedente. Questa coerenza è fondamentale quando i componenti devono rispettare rigorosi standard normativi e funzionare in modo affidabile in situazioni critiche per la vita.

Stampaggio di componenti elettronici ed elettromeccanici:

Il vostro smartphone, il vostro laptop e gli elettrodomestici contengono decine di componenti metallici stampati che non vedete mai. I produttori di apparecchiature elettroniche fanno affidamento sullo stampaggio ad alta precisione per:

- Connettori e terminali: Lo stampaggio del rame crea i microcontatti che abilitano le connessioni elettriche in tutto, dalle porte USB alle schede a circuito stampato

- Schermature EMI/RFI: Gli involucri stampati proteggono gli apparecchi elettronici sensibili dalle interferenze elettromagnetiche

- Dissipatori di calore: La stampatura in alluminio produce componenti per la gestione termica di processori ed elettronica di potenza

- Contatti per batterie: Molle e clip stampati con precisione garantiscono una fornitura affidabile di energia nei dispositivi portatili

- Telai e strutture: Componenti strutturali che forniscono rigidità e punti di fissaggio per gli insiemi interni

Secondo la guida alla produzione di Fictiv, la stampatura è ampiamente utilizzata nel settore elettronico perché, una volta realizzato l’attrezzaggio, una pressa può produrre decine o centinaia di parti identiche al minuto, mantenendo nel contempo un’elevata coerenza dimensionale anche dopo milioni di cicli.

Applicazioni nel settore dei beni di consumo:

Oltre ai settori industriali, la stampatura dà forma a prodotti di uso quotidiano:

- Involucri ed elementi interni per elettrodomestici da cucina

- Supporti per sistemi HVAC e connessioni per canalizzazioni

- Ferramenta per mobili e listelli decorativi

- Corpi e protezioni per utensili elettrici

- Componenti per articoli sportivi e parti per biciclette

Qual è il filo conduttore comune a tutte queste applicazioni di stampaggio? Requisiti di produzione in grandi volumi abbinati a specifiche di precisione particolarmente stringenti. Quando i produttori necessitano di migliaia o milioni di componenti identici — siano essi supporti automobilistici, involucri per applicazioni aerospaziali, contenitori per dispositivi medici o schermature elettroniche — la pressofusione metallica garantisce velocità, costanza e convenienza economica che altri processi non riescono semplicemente a eguagliare.

Comprendere dove vengono impiegati i componenti stampati aiuta a chiarire quando questo processo risulta appropriato. Ma come si determina se la pressofusione metallica è la scelta giusta per il proprio progetto specifico? La sezione successiva analizza i fattori economici e i criteri di selezione del processo, fornendo un quadro di riferimento per prendere decisioni informate in ambito produttivo.

Fattori economici e criteri di selezione del processo

Sai dove vengono utilizzati i componenti stampati e in quali settori industriali sono impiegati, ma ecco la domanda che finisce sulla scrivania di ogni dirigente: la stampatura metallica è effettivamente conveniente dal punto di vista finanziario per il tuo progetto? La risposta non è sempre affermativa. Comprendere il quadro decisionale economico permette di distinguere investimenti intelligenti nel campo della produzione da errori costosi che erodono i budget e ritardano i tempi di produzione.

Qual è il vero costo di una pressa per stampaggio? L’investimento iniziale per gli utensili potrebbe sembrare intimidatorio, ma tale cifra non ha alcun significato senza un contesto adeguato. Il calcolo reale prevede la ripartizione dei costi degli stampi sul volume di produzione, il confronto dell’economia per singolo pezzo con le alternative disponibili e la comprensione del punto effettivo di pareggio.

Analisi dei costi e soglie di volume

L'economia della stampatura metallica segue un modello prevedibile: investimento iniziale elevato, costi per singolo pezzo drasticamente inferiori su larga scala. Secondo l'analisi dei costi di Manor Tool, la stampatura non è ideale per prototipi o produzioni a basso volume, poiché l'investimento iniziale per gli utensili spesso supera i costi della lavorazione tradizionale per piccoli lotti. Tuttavia, una volta raggiunta una produzione di circa 10.000+ pezzi al mese, il costo degli utensili diventa molto più conveniente.

Quali fattori determinano questi costi? Cinque elementi principali influenzano il tuo investimento totale:

- Investimento in utensili e matrici: Le matrici personalizzate progettate specificamente per il tuo componente rappresentano il costo iniziale più elevato, che varia da migliaia a centinaia di migliaia di dollari, a seconda della complessità

- Requisiti dei materiali: La composizione del materiale, lo spessore e la larghezza determinano direttamente i costi a lungo termine dei componenti

- Complessità del Componente: I componenti semplici, che richiedono un singolo colpo, hanno un costo inferiore rispetto alle geometrie complesse che necessitano di stampatura con matrice progressiva e più stazioni

- Utilizzo annuo stimato (EAU): Volumi più elevati distribuiscono i costi degli utensili su un numero maggiore di componenti, riducendo drasticamente i costi unitari

- Tempi di consegna e logistica: L’approvvigionamento domestico rispetto a quello internazionale ha un impatto significativo sul costo totale, tenendo conto delle spese di spedizione, dei ritardi e dei rischi legati alla qualità

La relazione tra l’investimento per lo stampo e i costi per singolo componente segue una curva inversa. Immaginate uno stampo progressivo da 50.000 USD che produce componenti al costo di 0,15 USD ciascuno per materiali e manodopera. Con 10.000 pezzi, il costo dello stampo aggiunge 5,00 USD per unità: un importo elevato. Con 100.000 pezzi, lo stampo contribuisce soltanto con 0,50 USD per unità. Con 1.000.000 di pezzi, il costo dello stampo diventa quasi trascurabile, pari a soli 0,05 USD per pezzo. Questo calcolo spiega perché la produzione mediante stampaggio metallico domina la manifattura ad alto volume.

L'analisi del punto di pareggio diventa fondamentale per le decisioni relative agli investimenti in attrezzature. Calcolare il costo totale dello stampo, stimare le spese di produzione per singolo pezzo e confrontarle quindi con i processi alternativi ai volumi previsti. Il punto di incrocio—ovvero il volume oltre il quale la stampatura risulta più economica rispetto alle alternative—ricade generalmente tra 5.000 e 25.000 pezzi, a seconda della complessità.

È qui che i tempi di consegna influiscono in modo significativo sull’economia del progetto. Lo sviluppo tradizionale degli stampi può richiedere da 8 a 12 settimane, ritardando la produzione e allungando il time-to-market. Tuttavia, i fornitori dotati di capacità di prototipazione rapida—che forniscono attrezzature funzionali già in soli 5 giorni—riducono drasticamente i cicli di sviluppo e abbassano i costi di opportunità. Aziende come Shaoyi uniscono questa velocità a tassi di approvazione al primo passaggio pari al 93%, riducendo al minimo i cicli iterativi costosi che fanno lievitare i budget di progetto. Per gli OEM automobilistici che richiedono la certificazione IATF 16949, il loro team di ingegneria realizza stampi per imbutitura di precisione, appositamente progettati per soddisfare rigorosi standard qualitativi.

Quando la stampatura a freddo supera i processi alternativi

La stampatura di lamiere non è sempre la soluzione ideale, ma quando le condizioni sono favorevoli, risulta imbattibile. Comprendere dove la stampatura ad alta velocità eccelle e dove invece i processi alternativi risultano più appropriati evita costosi errori di scelta del processo produttivo.

Contro quali processi compete un’operazione di stampatura? Le principali alternative includono:

- Idroformatura: Utilizza un fluido ad alta pressione per formare componenti cavi complessi mediante una singola matrice

- Roll Forming: Deforma progressivamente il foglio metallico in profili continui di lunghezza illimitata

- Lamatura: Versa metallo fuso in stampi per ottenere forme tridimensionali complesse

- Fresa CNC: Rimuove materiale per realizzare componenti di precisione senza ricorrere a utensili dedicati

Secondo Confronto dei processi di LS Precision , la decisione implica fondamentalmente un compromesso tra flessibilità ed efficienza. Le operazioni di stampatura e formatura di lamiere richiedono set completi di matrici, costosi e dispendiosi in termini di tempo da realizzare; tuttavia, una volta ammortizzati, i costi unitari diventano estremamente bassi per produzioni su larga scala.

L'idroformatura offre costi per gli utensili inferiori del 40-60% rispetto alla stampatura ed eccelle nella produzione di componenti cavi complessi, rendendola ideale per volumi da piccoli a medi di componenti strutturali. Tuttavia, i tempi di ciclo sono significativamente più lunghi, limitando la produttività nei contesti di produzione di massa.

La profilatura a rulli consente di lavorare profili di lunghezza illimitata e sezioni trasversali complesse in modo efficiente, ma richiede utensili specializzati costosi, rendendo antieconomica la produzione di lotti ridotti. È il metodo preferito per listelli architettonici, telai per pannelli solari e componenti per il settore dei trasporti prodotti in modo continuo.

La fresatura CNC non richiede utensili dedicati — ideale per prototipi e bassi volumi — ma il costo per singolo pezzo rimane elevato indipendentemente dalla quantità prodotta. Quando i volumi superano alcune centinaia di pezzi, l’economicità si sposta generalmente verso la stampatura.

| Processo | Costo di configurazione | Costo per pezzo in volume | Tolleranze Raggiungibili | Intervallo di volume ottimale |

|---|---|---|---|---|

| Stamping Metallo | Alto ($10.000–$500.000+ per matrici) | Molto basso su larga scala | ±0,001" - ±0,005" | più di 10.000 pezzi all’anno |

| Idroformaggio | Medio (40–60% in meno rispetto alla stampatura) | Moderato | ±0,005" – ±0,015" | 100–10.000 pezzi |

| Formativo di rotoli | Alto (utensili specializzati) | Molto basso per produzioni continue | ±0,010" - ±0,030" | Profili continui ad alto volume |

| Casting | Medio-Alto (investimento in stampi) | Basso-Moderato | ±0,010" - ±0,030" | 500–100.000+ pezzi |

| Fresatura cnc | Basso (nessun attrezzaggio dedicato) | Alto (intensivo in manodopera) | ±0,0005" – ±0,001" | 1–500 pezzi |

Quando scegliere la punzonatura ad alta velocità rispetto ad altre alternative? I criteri decisionali diventano chiari:

- Scegli la stampaggio quando: I volumi di produzione superano i 10.000 pezzi all’anno, i pezzi sono relativamente piani o presentano forme poco profonde, sono richieste tolleranze strette e il tempo di ciclo è un fattore determinante

- Scegliere l’idroformatura quando: Sono necessarie geometrie cave complesse, i volumi sono moderati e il budget per gli stampi è limitato

- Scegli la profilatura a freddo quando: Sono richiesti profili continui di lunghezza illimitata in grandi volumi

- Scegli la lavorazione meccanica quando: I volumi sono molto bassi, i progetti cambiano frequentemente o le tolleranze superano le capacità della stampatura

L’economia della pressa per lamiera favorisce alla fine la stampatura nella maggior parte delle applicazioni ad alto volume—ma solo se si collabora con fornitori in grado di ridurre al minimo i rischi che fanno aumentare i costi. Problemi di qualità che richiedono ritocchi, tempi prolungati per lo sviluppo degli stampi e scarsi rendimenti al primo passaggio possono erodere rapidamente i vantaggi teorici in termini di costo.

Ecco perché la selezione dei fornitori è altrettanto importante quanto la selezione del processo. Collaborare con produttori che offrono prototipazione rapida, elevati tassi di approvazione al primo passaggio e certificazioni conformi ai requisiti degli OEM—come la IATF 16949 per le applicazioni automobilistiche—riduce i costi nascosti che compromettono l’economicità della stampatura a freddo dei metalli. Quando gli utensili arrivano prima e funzionano correttamente già al primo utilizzo, il punto di pareggio si raggiunge prima e i vantaggi in termini di costo per singolo pezzo si moltiplicano lungo l’intera produzione.

Domande frequenti sulla stampatura a freddo dei metalli

1. Che cos’è la stampatura a freddo dei metalli e come differisce dalla deformazione dei metalli?

L’imbutitura dei metalli (nota anche come stampaggio dei metalli) è un processo produttivo di formatura a freddo che utilizza punzoni specializzati e presse ad alta pressione per trasformare lamiere piane in forme tridimensionali precise mediante deformazione plastica permanente, senza rimuovere materiale. Mentre il termine «formatura» comprende qualsiasi processo che modella il metallo, inclusi i processi a caldo come la forgiatura, lo stampaggio dei metalli si riferisce specificamente alle operazioni di formatura a freddo eseguite a temperatura ambiente o nelle sue immediate vicinanze. Questa distinzione è importante perché la lavorazione a freddo produce componenti con finiture superficiali superiori, tolleranze più strette e migliori proprietà meccaniche di resistenza grazie all’indurimento per deformazione.

2. Quali sono i principali tipi di processi di stampaggio metallico?

I nove processi fondamentali di stampaggio a freddo dei metalli comprendono: taglio (ritaglio di forme piane da lamiere), punzonatura (creazione di fori e sagomature), coniazione (dettagli superficiali ad alta precisione), piegatura (deformazione angolare per telai e staffe), risegatura (formazione e rinforzo dei bordi), stiramento (espansione superficiale per contorni complessi), goffratura (motivi decorativi in rilievo), arrotolatura (bordi arrotondati e forme cilindriche) e scanalatura (creazione di canali per collegamenti). Ogni tecnica è adatta a diverse applicazioni, in funzione della geometria del pezzo, dei requisiti di tolleranza e delle esigenze di volume produttivo.

3. Come scelgo tra presse meccaniche, idrauliche e servo?

Le presse meccaniche raggiungono le velocità di produzione più elevate e sono ideali per operazioni con punzoni progressivi su pezzi relativamente piani e con requisiti di formatura più semplici. Le presse idrauliche offrono una corsa di lunghezza variabile ed energia di lavoro completa a qualsiasi velocità, rendendole la scelta migliore per trafilature profonde e forme complesse che richiedono un tempo di permanenza (dwell time). Le presse servo combinano l’efficienza meccanica con la flessibilità tipica delle presse idrauliche grazie a profili di corsa programmabili e a un controllo preciso del movimento dello slittino, sebbene con costi iniziali più elevati. Scegliere in base al mix produttivo: presse meccaniche per pezzi semplici in grandi volumi, presse idrauliche per componenti complessi in piccoli lotti e presse servo per famiglie di pezzi diversificate con esigenze qualitative elevate.

4. Quali materiali sono più adatti per le applicazioni di stampaggio metallico?

La selezione del materiale dipende da quattro proprietà fondamentali: duttilità, resistenza a snervamento, caratteristiche di incrudimento per deformazione plastica e comportamento di ritorno elastico (springback). L'acciaio dolce offre un'eccellente lavorabilità per supporti automobilistici e involucri per elettrodomestici. L'acciaio inossidabile (grado 304) garantisce resistenza alla corrosione per apparecchiature mediche e alimentari. Le leghe di alluminio consentono una riduzione del peso per involucri elettronici e dissipatori di calore. Il rame si distingue nelle applicazioni elettriche che richiedono elevata conducibilità elettrica. Lo spessore del materiale varia tipicamente da 0,002 a 0,080 pollici per nastri avvolti su bobine, mentre materiali più spessi richiedono una forza di pressa proporzionalmente maggiore.

5. Quando la stampaggio a freddo dei metalli diventa più conveniente dal punto di vista economico rispetto ad altri processi?

L'economia della stampatura metallica favorisce la produzione su larga scala, diventando tipicamente conveniente quando i volumi superano i 10.000 pezzi all’anno. Il processo prevede un elevato investimento iniziale per gli utensili (da 10.000 a oltre 500.000 USD per gli stampi), ma comporta costi per singolo pezzo drasticamente inferiori su larga scala. Ad esempio, uno stampo da 50.000 USD aggiunge 5,00 USD per unità su 10.000 pezzi, ma soltanto 0,05 USD su 1.000.000 di pezzi. Collaborare con fornitori che offrono prototipazione rapida (già in soli 5 giorni) e alti tassi di approvazione al primo passaggio riduce i cicli di iterazione e accelera il raggiungimento del punto di pareggio. Per volumi più contenuti, la lavorazione CNC o l'idroformatura possono rivelarsi più economiche.

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —